PP1 Sela

Diunggah oleh

'Wildan Hamdani'Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

PP1 Sela

Diunggah oleh

'Wildan Hamdani'Hak Cipta:

Format Tersedia

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam perkembangan dunia industri belakangan ini, pembuatan barang yang

beraneka ragam menjadi syarat mutlak untuk untuk melakukan proses Manufaktur. Salah

satu tujuan dari manufaktur disini adalah untuk memproses suatu barang mentah menjadi

barang setengah jadi maupun barang jadi sehingga nilai jualnya semakin meningkat.

Mesin bubut merupakan salah satu mesin perkakas yang memproduksi bentuk

silindris dan digunakan untuk menghasilkan benda benda putar, membuat ulir, dan

pengeboran. Prinsip kerja mesin bubut ialah menghilangan bagian dari benda kerja untuk

memperoleh bentuk tertentu dimana benda kerja diputar dengan kecepatan tertentu

bersamaan dengan dilakukannya proses pemakanan oleh pahat yang digerakkan secara

translasi sejajar dengan sumbu putar benda kerja. Gerakan putar dari benda kerja disebut

gerak potong relatif dan gerakkan translasi dari pahat disebut gerak makan (feeding).

Mesin milling adalah mesin perkakas yang dalam proses kerja pemotongannya

dengan menyayat atau memakan benda kerja menggunakan alat potong bermata banyak

yang berputar (multipoint cutter). Prinsip kerja mesin milling yaitu Proses pemotongan

benda kerja yang diam dengan meja yang bergerak menuju alat potong yang berputar.

Mesin bor adalah suatu mesin yang berfungsi untuk membuat lubang (drilling),

menghaluskan lubang (reaming), dan memperluas lubang (counter boring). Cara kerja

mesin bor adalah dengan cara memutar mata pisau dengan kecepatan tertentu dan ditekan

ke suatu benda kerja. Fungsi utama dari mesin bor adalah untuk melubangi benda kerja

dengan ukuran-ukuran tertentu.

Kerja bangku adalah proses pengerjaan yang dilakukan dengan tenaga manusia

untuk melatih keterampilan menggunakan alat-alat yang digunakan. Kerja bangku

meliputi menggambar, mengikir mengebor, memahat dan lain-lain. Pada proses

pengerjaan kerja bangku sangatlah dibutuhkan ketelitian dan kesabaran, karena dalam

proses pengerjaannya banyak terjadi kesulitan.

1.2 Tujuan Praktikum

a. Pengenalan secara langsung mesin-mesin perkakas serta cara pengoperasiannya.

b. Peningkatan pengetahuan serta ketrampilan tentang mesin-mesin perkakas.

LABORATORIUM PROSES MANUFAKTUR I LATAR BELAKANG

LATAR BELAKANG

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 2

BAB II

PRAKTIKUM

2.1 Poros Berulir

2.1.1 Tujuan

a. Dapat mengetahui, menguasai dan menjalankan mesin bubut.

b. Mengetahui proses dan cara pembuatan benda kerja dengan mesin bubut.

c. Mengetahui dan memahami cara pembuatan ulir.

2.1.2 Alat dan Bahan

A. Alat

1. Mesin Bubut

Digunakan untuk pembuatan benda kerja. Pada dasarnya prinsip kerja mesin

bubut ada dua macam, yaitu :

1. Main Drive

Gerakan utama pada mesin bubut putaran motor listrik berupa putaran

motor listrik yang ditransmisikan melalui belt menuju gear box. Di dalam gear

box terdapat roda gigi yang berfungsi untuk mengatur transmisi putaran spindel,

sehingga menghasilkan putaran pada chuck.

2. Feed Drive

Yaitu gerakan pemakanan pahat pada benda kerja

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 3

Gambar 2.1 Mesin Bubut KW15-486

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

Keterangan Gambar

1. Bed Way

Penopang sebagai tempat relay bertumpu.

2. Headstock

Merupakan tempat dimana gear box dan quick change gear box

dipasang.

3. Quick Change Gear box / Feed Box

Berfungsi untuk mentransmisikan daya dan putaran dari gear box serta

mengatur kecepatannya sebelum diteruskan ke mekanisme

pemakanan/apron. Terletak pada head stock.

4. Carriage Box

Merupakan meja penggerak pahat dan terletak diatas apron.

5. Electrical Box

Merupakan tempat rangkaian system elektronik mesin bubut.

6. Chuck Protecting Cover

Merupakan penutup chuck yang berfungsi sebagai pelindung pengguna

dari serpihan geram.

7. Splash Guard

Merupakan pelindung dan pembatas geram agar tidak terlempar

kemana-mana.

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 4

8. Lower Carriage

Merupakan penopang dari top carriage.

9. Top Carriage

Merupakan penopang dari tool holder.

10. Cooling

Berfungsi sebagai cairan pendingin.

11. Working Light

Lampu yang berfungsi sebagai penerang saat bekerja.

12. Tail Stock

Terletak di posisi yang berhadapan dengan spindle. Berfungsi untuk

meng-center kan.

13. Lead Screw

Poros berulir yang berfungsi untuk menggerakkan carriage box saat

melakukan penguliran.

14. Feed Rod

Poros yang berfungsi untuk menggerakkan carriage saat melakukan

pembubutan.

15. Switch Rod

Bagian mesin yang berfungsi untuk merubah putaran dari feed rod.

16. Tool Holder

Merupakan bagian mesin bubut yang berfungsi untuk menahan /

memegangi pahat.

17. Quadrant

Susunan pulley yang mentransmisikan putaran antara gearbox dan quick

change gear box.

18. Oil Tray

Merupakan tempat geram dan pengalir coolant menuju reservoir.

19. Spindle

Alat untuk memutar benda.

20. Foot Stand

Merupakan penopang dari seluruh rangkaian mesin bubut.

21. Thread Indicator

Indikator putaran flywheel

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 5

22. Foot Brake

Adalah pedal injak yang berfungsi untuk menghentikan mesin dengan

memutus arus listrik

23. Chuck

Sebagai pengencang atau penjepit benda kerja.

2. Jangka Sorong

Digunakan untuk mengukur dimensi benda kerja.

Gambar 2.2 Jangka Sorong

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

3. Stop Watch

Digunakan untuk mengetahui waktu dalam proses pemakanan.

Gambar 2.3 Stop Watch

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

4. Kunci Chuck

Digunakan untuk mengencangkan chuck/pencekam, bentuk matanya

biasanya bujur sangkar.

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 6

Gambar 2.4 Kunci Chuck

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

5. Kunci Pahat

Digunakan untuk mengencangkan pahat agar selama proses pembubutan

kedudukan pahat tidak berubah.

Gambar 2.5 Kunci Pahat

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

6. Tachometer

Digunakan untuk mengukur putaran dari spindle

Gambar 2.6 Tachometer

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

7. Pahat HSS

Sebagai alat untuk pemakan benda kerja.

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 7

Gambar 2.7 Pahat HSS

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

8. Tang Ampere

Untuk mengukur arus pada saat pembubutan

Gambar 2.8 Tang Ampere

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

B. Bahan

1. Alumunium

Gambar 2.9 Alumunium

Sumber : Laboratorium Proses Manufaktur I Teknik Mesin FT-UB (2017)

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 8

2.1.3 Desain Benda Kerja

(Terlampir)

2.1.4 Penentuan Parameter Permesinan

a. Putaran Spindel (n)

Pembubutan : 200 rpm

Penirusan (Tirus) : 450

Penguliran : 65 rpm

b. Feed Motion : 0.205 mm/rev

c. Pitch : 1,75 mm/gang

2.1.5 Proses Pembuatan Benda Kerja

A. Awal Benda Kerja

B. Proses 1

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 9

Pemakanan ke- Panjang pembubutan (L) Depth of Cut (t)

1 100 mm 0,5 mm

2 100 mm 0,5 mm

3 100 mm 0,5 mm

4 100 mm 0, 25 mm

C. Proses 2

Pemakanan ke- Panjang pembubutan (L) Depth of Cut (t)

1 34 mm 0,5 mm

2 34 mm 0,5 mm

D. Proses 3

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 10

Pemakanan ke- Panjang pembubutan Depth of Cut (t)

(L)

1 26 mm 0,5 mm

2 26 mm 0,5 mm

3 26 mm 0,5 mm

4 26 mm 0,5 mm

5 26 mm 0,5 mm

E. Proses 4

Pemakanan ke- Panjang pembubutan (L) Depth of Cut (t)

1 26 mm 0,5 mm

2 26 mm 0,5 mm

3 26 mm 0,5 mm

4 26 mm 0,5 mm

5 26 mm 0,5 mm

F. Proses 5

Proses penirusan sebesar 45

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 11

G. Proses 6

Pemakanan ke- Panjang pembubutan (L) Depth of Cut (t)

1 15 mm 0,2 mm

2 15 mm 0,2 mm

3 15 mm 0,175 mm

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 12

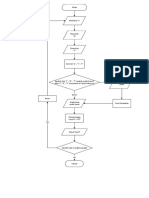

2.1.6 Flowchart

a b

mulai

Siapkan Benda Kerja (alumunium), Cek emergency switch

jangka sorong, center gauge, kunci

chuck dan mesin bubut

Alumunium Menyalakan mesin

berdiameter 25.5 mm

Menandai benda kerja Turunkan spindle forward-stop-

reverse lever (mesin menyala)

Memasang benda kerja di chuck

dan dicenterkan dengan tail

stock Tidak

Apakah kecepatan spindle dan feed

motion sesuai?

Mengatur kecepatan spindle ( n

= 200 rpm) dan feed motion ( s Ya

= 0.205 mm/rev)

Menentukan titik nol benda kerja

Tutup chuck protection cover

B a b

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 13

A B c

Mengatur panjang pemakanan sebesar 50 mm Mengatur panjang pemakanan sebesar 50 mm

Mengatur depth of cut sebesar 0.5 mm dan 0.375 mm

Melakukan Proses pembubutan untuk diameter 22 mm

Melakukan Proses pembubutan untuk diameter 22 mm

Tidak Apakah diameter benda kerja sudah 22 Tidak Apakah diameter benda kerja sudah 22

mm sepanjang 50 mm? mm sepanjang 50 mm?

Ya

Ya

Matikan mesin dengan menaikkan spindle

forward-stop-reverse lever

Menentukan titik nol benda kerja

Lepas benda kerja pada chuck dan pasang

kembali dengan membalik menda kerja

Mengatur depth of cut sebesar 0.5 mm sebanyak 2x

Tutup chuck protection cover

Nyalakan mesin dengan turunkan spindle Mengatur panjang pemakanan sebesar 34 mm

forward-stop-reverse lever

Menentukan titik nol benda kerja Melakukan proses pembubutan sampai diameter

20 mm

Mengatur depth of cut sebesar 0.5 mm dan 0.375

mm

D C

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 14

D C d

Turunkan spindle forward-

stop-reverse lever

Matikan mesin dengan menaikkan spindle

forward-stop-reverse lever

Tentukan titik nol benda kerja

Cek emergency switch

Mengatur depth of cut

sebesar 0.5 mm

Mengatur panjang

Buka chuck protection over pemakanan sepanjang 50 mm

Melakukan proses pembubutan sampai

diameter 17 mm

Apakah diameter benda kerja sudah 20 Tidak

mm sepanjang 34 mm? Apakah diameter benda lerka sudah 17 mm Tidak

seoanjang 50 mm?

Ya Ya

Lepas benda kerja pada chuck dan Turunkan spindle forward-

pasang kembali pada posisi sebaliknya stop-reverse-lever

Tentukan titik nol benda kerja

Tutup chuck protection cover

Mengatur depth of cut sebesar 0.5 mm

menggunakan cross slide handwheel

Cek emergency switch

Mengatur panjang pemakanan sepanjang

26 mm

E F

d

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 15

E F f g

Melakukan proses pembubutan

sampai diameter 12 mm Melakukan penirusan sebesar 45

Matikan mesin dengan menaikkan

Matikan mesin dengan menaikkan spindle

spindle forward-stop-reverse lever

forward-stop-reverse lever

Apakah diameter benda kerja sudah 17 Tidak Jauhkan mata pahat

mm sepanjang 26 mm?

Tidak

Ya Apakah tirus sesuai desain?

Menentukan titik nol benda kerja Ya

Mengembalikan sudut tool holder ke 0

Apakah diameter benda kerja sesuai Tidak

dengan desain? Atur kecepatan spindle (n = 65 rpm)

Ya

Mengganti mata pahat bubut menjadi

Atur sudut penirusan sebesar 45 mata pahat ulir

menggunakan tool holder

Memindahkan feed rof menjadi lead

screw menggunakan split nut lever

Atur kecepatan spindle (n = 200)

Tutup chuck protection cover

Nyalakan mesin dengan turunkan spindle

forward-stop-reverse lever

Cek emergency switch

Menentukan titik nol benda kerja

G

f g

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 16

G h

Nyalakan mesin dengan turunkan spindle

Membersihkan mesin bubut

forward-stop-reverse lever

Menentukan titik nol benda kerja

Poros bertingkat, bertirus,

dan berulir sesuai desain

Mengatur depth of cut sebesar 0.2 mm dan

0.175 mm

Selesai

Melakukan penguliran sepanjang 15mm RH

Matikan mesin dengan menaikkan spindle

forward-stop-reverse lever

Cek emergency switch

Buka chuck protection cover menggunakan

kunci chuck

Tidak

Apakah ulir sesuai desain?

Ya

Lepaskan benda kerja dari chuck

menggunakan kunci chuck

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 17

2.1.7 Data Hasil Praktikum

JENIS MESIN : Bubut

TYPE : GAP-LATHE.CQ 6230A-1910x310 mm

DAYA ( P ) : 1,5kW

BAHAN YANG DIGUNAKAN

Nama Bahan : Alumunium

Koefisien bahan ( k ) : 32 kg/mm2

Konstanta Eksponen (m ) : 0.5

Tabel 2.1 Data Hasil Pembubutan

NO L D d s Nt na t t I V

(mm) (mm) (mm) (mm/ (rpm) (rpm) (mm) (detik) (Ampe (Volt)

rev) re)

1 50 22 21 0.205 200 211 0,5 1m26s 2,2

2 50 21 20 0.205 200 212 0,5 1m27.5s 2,2

3 50 20 19 0.205 200 215 0,5 1m25.5s 2,2

4 50 19 18 0.205 200 220 0,5 1m26.5s 2,2

5 50 18 17 0.205 200 222 0,5 1m26s 2,2

RATA-RATA 216 1m26.3s 2,2

2.1.8 Pengolahan Data

1. Kecepatan Pemotongan (v)

Pembubutan

.D.n

v (m / menit ) (2 - 1)

1000

dimana:

D = Diameter awal benda kerja (mm)

n = Putaran spindle (rpm)

Sumber : Rochim (1985:19)

2. Depth of Cut (t)

Dd

t' (mm) (2 - 2)

2

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 18

Dimana:

D = Diameter awal benda kerja (mm)

d = Diameter Akhir Benda Kerja

Sumber : Rochim (1985:17)

3. Gaya Pemotongan Vertikal ( Fv )

Fv K .t '.s m (kg) (2 - 3)

dimana:

K = Koefisien bahan (Kg/mm2)

s = Feed motion (mm/rev)

t = Depth of cut (mm)

m = Konstanta eksponen

Sumber : Muin (1989:65)

4. Daya Pemotongan ( Nc )

Fv.v

Nc (kW ) (2 - 4)

60.102

Sumber : Rochim (1985:375)

5. Machining Time ( Tm )

L.i

Tm (menit) (2 - 5)

s.n

dimana:

L = panjangpembubutan (mm)

i = jumlahpemotongan = t/t

Sumber : Rochim (1985:15)

6. Momen Torsi ( Mt )

Fv.D

Mt ( Kg.mm) (2 - 6)

2

Sumber : Kalpakjian (2009:621)

7. Daya Motor ( Nm )

Nm V . .I . cos kW (2 - 7)

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 19

Dimana:

V = Tegangan Listrik (Volt)

= Jumlah Fase

cos = Faktor daya {0,8}

I = Arus (Ampere)

Sumber : Faktor Daya Motor 3 Fase. Rahardjo (1978:453)

A. Perhitungan Aktual

1. Kecepatan Pemotongan (v)

.D.n

v

1000

3,14.22.200

v

1000

v = 14.58 m/menit

2. Depth of Cut (t)

Dd

t'

2

22 21

t'

2

t = 0,5 mm

3. Machining Time ( Tm )

L.i

Tm

s.n

8600

Tm

0.205 x 200

Tm = 209.76 Menit

4. Feed motion ( s )

L.i

s

Tm .n

8600

s

209.76 x 200

s = 0,205 mm/rev

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 20

1. Gaya Pemotongan Vertikal ( Fv )

Fv K .t '.s m

Fv 32.0,5.0,205 0,5

Fv = 7.24 Kg

2. Daya Pemotongan ( Nc )

Fv.v

Nc (kW )

60.102

7.24 x14.58

Nc

60.102

Nc = 1.76 kW

3. Torsi ()

Fv.D

2

7.24 x 22

2

Mt = 79.69 kg.mm

4. Daya Motor ( Nm )

Nm V . .I . cos

Nm

Nm = kW

B. Perhitungan Teoritis

1. Kecepatan Pemotongan (v)

.D.n

v

1000

3,14.22.200

v

1000

v = 14,58 m/menit

2. Depth of Cut (t)

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 21

Dd

t'

2

22 21

t'

2

t = 0,5 mm

3. Gaya Pemotongan Vertikal ( Fv )

Fz K .t '.s m

Fz 32.0,5.0,205 0,5

Fz = 7,24 kg

4. DayaPemotongan ( Nc )

Fv.v

Nc (kW )

60.102

7.24 x14.58

Nc

60.102

Nc = 1.76 Kw

5. Machining Time ( Tm )

L.i

Tm

s.n

8600

Tm

0.205 x 200

Tm = 209.76 Menit

6. Momen Torsi ( Mt )

Fv.D

Mt

2

7.24 x 22

Mt

2

Mt = 79.69 kg.mm

7. Daya Motor ( Nm )

Nm V . .I . cos

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 22

Nm

Nm = kW

2.1.9 Grafik dan Pembahasan

A. Hubungan Putaran Spindle (n) dan Daya Pemotongan (Nc)

Tabel 2.2 Data antar kelompok Hubungan Putaran Spindle (n) dan Daya Pemotongan

(Nc)

Kelompok na (rpm) nt (rpm) Nca (kW) Nct (kW)

Gambar 2.10 Grafik Hubungan Putaran Spindle (n) dan Daya Pemotongan (Nc)

Analisa Grafik :

Nilai putaran spindle (n) yaitu putaran spindle yang dinyatakan dalam rpm.

Sedangkan daya pemotongan (Nc) adalah besar energi yang diperlukan untuk memutar

spindle utama pada mesin bubut dan dinyatakan dalam satuan kW.

Grafik hubungan antara banyak putaran spindle (n) dengan daya pemotongan

(Nc) menunjukan bahwa semakin besar nilai putaran spindle (n), maka daya

pemotongan (Nc) akan semakin besar. Hal ini dibuktikan juga pada rumus daya

pemotongan (Nc) yaitu:

Fz.v

Nc (kW )

60.102

Fz. .D.n

Nc (kW )

60.102.1000

K .a. f m . .D.n

Nc (kW )

60.102.1000

Dimana :

Nc = daya pemotongan (kW)

Fz = gaya pemotongan (kg)

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 23

v = kecepatan pemotongan (m/menit)

Do = diameter awal benda kerja (mm)

n = putaran spindle (rpm)

K = koefiesien bahan (kg/mm2)

f = feed motion (mm/rev)

m = konstanta eksponen

Dari rumus tersebut, terlihat bahwa nilai daya pemotongan (Nc) berbanding

lurus dengan kecepatan pemotongan (v) dan putaran spindle (n) .

Nc v n

Semakin banyak putaran spindle (n) akan berpengaruh terhadap kecepatan

pemotongan (v) yang akan semakin cepat, dan berpengaruh juga terhadap daya

pemotongan (Nc) yang akan semakin besar. Selain itu, feed motion (f) juga

berpengaruh pada daya pemotongan (Nc).

Dilihat dari grafik, daya pemotongan (Nc) aktual lebih tinggi dibandingkan

dengan daya pemotongan (Nc) teoritis. Hal ini disebabkan karena nilai putaran spindle

(n) aktual yang didapat dari hasil pengerjaan lebih besar daripada nilai teoritis yang

didapat dari rumus penghitungan. Nilai daya pemotongan (Nc) berbanding lurus

dengan nilai putaran spindle (n). Ketika putaran spindle (n) lebih besar, maka akan

berdampak juga pada nilai daya pemotongan (Nc) yang semakin besar.

Kemudian putaran spindle (n) aktual lebih besar daripada putaran spindle (n)

teoritis karena pada dasarnya putaran spindle (n) aktual pada mesin bubut diatur lebih

besar dari putaran spindle (n) teoritisnya. Hal itu dilakukan agar ketika mesin bubut

tersebut dipasang benda kerja yang bebannya sama dengan beban maksimum benda

kerja dari mesin bubut tersebut, putaran spindle (n) aktualnya sama dengan teoritisnya.

B.Hubungan Feed Motion (s) dan Gaya Pemotongan (Fz)

Tabel 2.3 Data antar Kelompok Hubungan Feed Motion (s) dan Gaya Pemotongan (Fz)

Kelompok Sa(mm/rev) St(mm/rev) Fza(Kg) Fzt(kg)

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 24

6

14

17

20

Gambar 2.11 Grafik Hubungan Feed Motion (s) dan Gaya Pemotongan (Fz)

Analisa grafik

Feed motion (f) adalah panjangannya permakanan setiap satu putaran benda

kerja dinyatakan dalam satuan mm/rev. Sedangkan gaya pemotongan (Fz) adalah

banyaknya gaya atau energi yang dibutuhkan untuk memotong satu unit volume benda

kerja dan dinyatakan dalam satuan kg.

Pada grafik hubungan antara feed motion (f) dengan gaya pemotongan (Fz)

menunjukan bahwa semakin besar nilai feed motion (f) maka nilai gaya pemotongan

(Fz) juga akan semakin besar. Sedangkan hubungan antara feed motion (f) dan Waktu

(Tm) menunjukkan bahwa semakin besar nilai feed motion (f) maka nilai Waktu (Tm)

akan semakin kecil. Hal ini juga dibuktikan pada rumus Gaya pemotongan (Fz) yaitu :

Fz K .a. f m (kg),

dengan

L.i

f (mm/rev)

Tm .n

maka,

=..L.iTm.n

L.i m

Fz K .a.

Tm.n

Dimana :

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 25

Fz = gaya pemotongan (kg)

L = panjangpembubutan (mm)

i = Jumlah pemotongan

a = Deep of Cut

Tm = Waktu (menit)

n = Putaran spindle (rpm)

k = koefisien bahan (kg/mm2)

f = feed motion (mm/rev)

m = konstanta eksponen

Berdasarkan grafik dan rumus, dapat diketahui bahwa hubungan antara feed

motion (f) dengan gaya pemotongan (Fz) adalah berbanding lurus dan hubungan antara

feed motion (f) dengan Waktu (Tm) adalah berbanding terbalik.

Fz f Tm

Sehingga, ketika nilai feed motion (f) semakin besar, maka nilai gaya

pemotongan (Fz) juga akan semakin besar sedangkan nilai waktu (Tm) akan semakin

kecil, dan juga sebaliknya. Selain itu putaran spindle (n) juga berpengaruh terhadap

gaya pemotongan, ketika putaran spindle (n) semakin besar maka gaya pemotongan

(Fz) akan semakin kecil sedangkan untuk waktu (Tm) semakin kecil juga, dan

sebaliknya.

2.1.10 Studi Kasus

1. Panjang Benda Kerja C Tidak Sesuai Desain

Analisa

Panjang benda kerja C, benda kerja yang terbentuk kurang dari panjang desain

karena proses pemotongan

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 26

Gambar 2.12 Panjang benda kerja C Tidak Sesuai Desain

Sumber : Dokumentasi Pribadi (2016)

Penyebab

Pada saat proses pemotongan kurang tepatnya memberhentikan pergerakan

pahat sehingga pajang pemotongan tidak sesuai desain

Solusi

Operator mesin harus lebih teliti dalam mengamati pergerakan pahat pada

saat proses pemotongan agar dapat memberhentikan pergerakan pahat dapat

sesuai panjang desain

2. Ulir Pada Benda Kerja Kasar

Analisa

Ulir yang terbentuk pada benda kerja kasar

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 27

Gambar 2.13 Ulir pada Benda Kerja Kasar

Sumber : Dokumentasi Pribadi

Penyebab

Kesalahan pada prosedur penguliran, dimana saat ppengularan terjadi

perbedaan posisi saat membuat ulir sehingga pada saat pemakanan ulir ke 4 tidak

sama dengan alur sebelumnya.

Solusi

Harus lebih berhati-hati dan teliti lagi dalam melakukan prosedur

penguliran

3. Panjang Ulir Tidak Sesuai Desain

Analisa

Panjang Ulir, benda kerja yang terbentuk melebihi dari panjang desain karena

proses penguliran

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

LAPORAN PRAKTIKUM PROSES MANUFAKTUR I 28

Gambar 2.14 Panjang Ulir Tidak Sesuai Desain

Sumber : Dokumentasi Pribadi (2016)

Penyebab

Pada saat proses penguliran kurang tepatnya memberhentikan pergerakan

pahat sehingga pajang penguliran tidak sesuai desain

Solusi

Operator mesin harus lebih teliti dalam mengamati pergerakan pahat pada

saat proses penguliran agar dapat memberhentikan pergerakan pahat dapat sesuai

panjang desain

LABORATORIUM PROSES MANUFAKTUR I PRAKTIKUM

PRAKTIKUM

Anda mungkin juga menyukai

- Modul Praktikum Proses Produksi FIXDokumen20 halamanModul Praktikum Proses Produksi FIXAbdi IzayBelum ada peringkat

- PP 1Dokumen31 halamanPP 1Charis MaulanaBelum ada peringkat

- Buku Tugas Praktikum Proses Manufaktur 1 Universitas BrawijayaDokumen106 halamanBuku Tugas Praktikum Proses Manufaktur 1 Universitas BrawijayaHasbi18Belum ada peringkat

- Modul Proses Manufaktur FixDokumen55 halamanModul Proses Manufaktur FixArdhigustiiBelum ada peringkat

- LAPORAN Prak Proses Permesinan AriyaDokumen27 halamanLAPORAN Prak Proses Permesinan AriyaMuqadis IlhafaBelum ada peringkat

- PRM 02Dokumen11 halamanPRM 02Adit andriiBelum ada peringkat

- 2 Modul PP 01 BubutDokumen13 halaman2 Modul PP 01 BubutMochamad RafandiBelum ada peringkat

- Makalah Praktek Proses Manufaktur (Nericha 16234002)Dokumen17 halamanMakalah Praktek Proses Manufaktur (Nericha 16234002)nericha pricellaBelum ada peringkat

- Bab IiDokumen24 halamanBab IiPurwono PurwonoBelum ada peringkat

- Laporan Praktek Mesin DasarDokumen17 halamanLaporan Praktek Mesin DasarRaiza RezaBelum ada peringkat

- Laprak Prosman Beressssss Revisi-1Dokumen60 halamanLaprak Prosman Beressssss Revisi-1Wandika ChaniagoBelum ada peringkat

- Modul 4 - Kelompok 02Dokumen42 halamanModul 4 - Kelompok 02Farah AprilitaBelum ada peringkat

- Laporan Praktek Manufaktur - NewDokumen65 halamanLaporan Praktek Manufaktur - NewNanda Diyah PitalokaBelum ada peringkat

- Lapres Modul 1 FixDokumen31 halamanLapres Modul 1 FixImam Al-FarisyiBelum ada peringkat

- Bab IDokumen37 halamanBab IYudha GumayBelum ada peringkat

- Laporan Mesin Bubut 1Dokumen21 halamanLaporan Mesin Bubut 1Hermanto Sianturi 1807113063Belum ada peringkat

- MesinBubut JordanNapitupulu 2107113429Dokumen14 halamanMesinBubut JordanNapitupulu 2107113429Jordan NBelum ada peringkat

- Laporan Bubut Smester 3Dokumen13 halamanLaporan Bubut Smester 3Fianda Tri Ayu HandayaniBelum ada peringkat

- BAB II Isi FIXDokumen32 halamanBAB II Isi FIXbudisomantriBelum ada peringkat

- Laporan Praktikum Bubut Hakim OctaDokumen9 halamanLaporan Praktikum Bubut Hakim OctaHkm ChannelBelum ada peringkat

- LAPORAN KERJA BUBUT SMSTR 3Dokumen16 halamanLAPORAN KERJA BUBUT SMSTR 3bimo aditiaBelum ada peringkat

- Modul Praktik Proses Produksi 2Dokumen14 halamanModul Praktik Proses Produksi 2Kozuki UcemBelum ada peringkat

- Laporan Praktikum Proses Produksi: Disusun OlehDokumen50 halamanLaporan Praktikum Proses Produksi: Disusun OlehM Willy TarmidziBelum ada peringkat

- Bab 1Dokumen24 halamanBab 1RiriKurniaSyafitriBelum ada peringkat

- Landasan Teori Machining Teknologi MekanikDokumen53 halamanLandasan Teori Machining Teknologi MekanikFhabry RSBelum ada peringkat

- Laporan Kerja MesinDokumen18 halamanLaporan Kerja MesinFerdiansyah Iqbal RafandiBelum ada peringkat

- Laporan Proses Manufaktur 1Dokumen69 halamanLaporan Proses Manufaktur 1Fahri GaniBelum ada peringkat

- Laporan BubutDokumen34 halamanLaporan BubutiftaBelum ada peringkat

- Data Mesin Bubut AcakDokumen44 halamanData Mesin Bubut AcakNikita Ashardika PutriBelum ada peringkat

- Laporan Praktikum Inspeksi Mesin BubutDokumen15 halamanLaporan Praktikum Inspeksi Mesin Bubutihsan DiBelum ada peringkat

- Laporan Praktikum Inspeksi Mesin BubutDokumen15 halamanLaporan Praktikum Inspeksi Mesin Bubutihsan DiBelum ada peringkat

- Laporan Praktikum Mesin BubutDokumen9 halamanLaporan Praktikum Mesin BubutThomas Adi Oktavianus100% (1)

- Bab 1 Dan 2Dokumen20 halamanBab 1 Dan 2Lukman ReidinoBelum ada peringkat

- Produksi BubutDokumen28 halamanProduksi BubutritnoBelum ada peringkat

- PP02 Bismillah PDFDokumen22 halamanPP02 Bismillah PDFAndyka Wahyu SyaputraBelum ada peringkat

- Laporan Praktikum Proses Produksi Poros BertingkatDokumen60 halamanLaporan Praktikum Proses Produksi Poros BertingkatNabilah Muallifah Syukur100% (2)

- Proposal PenelitianDokumen32 halamanProposal PenelitianAdeSurya50% (2)

- Laporan Tekman 2Dokumen28 halamanLaporan Tekman 2egasykesBelum ada peringkat

- Laporan Praktikum Smap PembubutanDokumen10 halamanLaporan Praktikum Smap PembubutanNuzulur RohmahBelum ada peringkat

- LaporanDokumen136 halamanLaporanTb RamdaniBelum ada peringkat

- Laporan Kerja BubutDokumen15 halamanLaporan Kerja BubutIlham JulvadilahBelum ada peringkat

- Laporan Bubut SMT 3Dokumen13 halamanLaporan Bubut SMT 3SAFRI NALDIBelum ada peringkat

- Laporan Proses Manufaktur PDFDokumen76 halamanLaporan Proses Manufaktur PDFRACHEL ZIFORA TOBINGBelum ada peringkat

- 10 - Modul Mesin BubutDokumen38 halaman10 - Modul Mesin BubutAdinda fitri LestariBelum ada peringkat

- Laporan Akhir BaldayDokumen42 halamanLaporan Akhir Baldaydimasmey05Belum ada peringkat

- PROSMAN - MESIN - BUBUT - Kelompok 4Dokumen19 halamanPROSMAN - MESIN - BUBUT - Kelompok 4Haris KurniawanBelum ada peringkat

- Laprak Akhir AbpDokumen14 halamanLaprak Akhir Abprey sovinBelum ada peringkat

- Makalah Mesin BubutDokumen15 halamanMakalah Mesin BubutIndra MaulanaBelum ada peringkat

- Laporan Kerja BubutDokumen19 halamanLaporan Kerja BubutAhmad Fauzan50% (4)

- JURNAL PROSMAN (Pembubutan)Dokumen10 halamanJURNAL PROSMAN (Pembubutan)Hugo Apry Aditya Putra0% (1)

- Jurnal Teknik Mesin, Volume 7, Nomor 1, Tahun 2018Dokumen12 halamanJurnal Teknik Mesin, Volume 7, Nomor 1, Tahun 2018mh arnantaBelum ada peringkat

- Format Laporan by Asrianto Poltek AtimDokumen43 halamanFormat Laporan by Asrianto Poltek AtimASRI ANSARBelum ada peringkat

- Laporan Pulpen Prosman NandaDokumen14 halamanLaporan Pulpen Prosman NandaNanda PangestuBelum ada peringkat

- Laporan Praktikum Promanu I FIXDokumen44 halamanLaporan Praktikum Promanu I FIXIgnatius Adrian PamungkasBelum ada peringkat

- Laporan Akhir Praktikum Praktikum ProsesDokumen65 halamanLaporan Akhir Praktikum Praktikum Prosesriyan kumbarahBelum ada peringkat

- Laporan Akhir Praktikum Manufaktur Hengky Alexander SamarDokumen26 halamanLaporan Akhir Praktikum Manufaktur Hengky Alexander SamarUchu SamarBelum ada peringkat

- Roda Gigi Payung-Zaid AhmadDokumen23 halamanRoda Gigi Payung-Zaid Ahmadsahrul romadhonBelum ada peringkat

- Modul BubutDokumen9 halamanModul Bubutrafika irmayantiBelum ada peringkat

- Uas Filsafat HukumDokumen10 halamanUas Filsafat Hukum'Wildan Hamdani'Belum ada peringkat

- BiotalautDokumen4 halamanBiotalaut'Wildan Hamdani'Belum ada peringkat

- Rundown FIXDokumen20 halamanRundown FIX'Wildan Hamdani'Belum ada peringkat

- Uas Filsafat HukumDokumen10 halamanUas Filsafat Hukum'Wildan Hamdani'Belum ada peringkat

- SK Rektor Hasil Seleksi UMM 2014Dokumen2 halamanSK Rektor Hasil Seleksi UMM 2014'Wildan Hamdani'Belum ada peringkat

- Penilaian FDM Bab 2 & 5 Kelompok 19Dokumen5 halamanPenilaian FDM Bab 2 & 5 Kelompok 19'Wildan Hamdani'Belum ada peringkat

- 3 Perencanaan Poros PDFDokumen31 halaman3 Perencanaan Poros PDFsuyitnoBelum ada peringkat

- Praktikum Laboratorium KomputerDokumen11 halamanPraktikum Laboratorium Komputer'Wildan Hamdani'Belum ada peringkat

- Praktikum Laboratorium KomputerDokumen11 halamanPraktikum Laboratorium Komputer'Wildan Hamdani'Belum ada peringkat

- RogehaDokumen3 halamanRogeha'Wildan Hamdani'Belum ada peringkat

- Rumus Volume BalokDokumen3 halamanRumus Volume Balok'Wildan Hamdani'Belum ada peringkat

- RogehaDokumen3 halamanRogeha'Wildan Hamdani'Belum ada peringkat

- RogehaDokumen3 halamanRogeha'Wildan Hamdani'Belum ada peringkat

- Algo ProgramDokumen2 halamanAlgo Program'Wildan Hamdani'Belum ada peringkat