0% menganggap dokumen ini bermanfaat (0 suara)

1K tayangan18 halamanALIGNMENT and Balancing

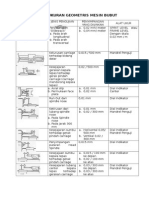

Dokumen tersebut membahas tentang alignment dan balancing. Terdapat 3 metode alignment yaitu metode penggaris, dial indicator, dan sinar laser. Metode dial indicator dapat dilakukan dengan cara memutar satu atau kedua poros. Terdapat 3 jenis misalignment yaitu offset, angular, dan kombinasi.

Diunggah oleh

MaaingHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

1K tayangan18 halamanALIGNMENT and Balancing

Dokumen tersebut membahas tentang alignment dan balancing. Terdapat 3 metode alignment yaitu metode penggaris, dial indicator, dan sinar laser. Metode dial indicator dapat dilakukan dengan cara memutar satu atau kedua poros. Terdapat 3 jenis misalignment yaitu offset, angular, dan kombinasi.

Diunggah oleh

MaaingHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online di Scribd