Diunggah oleh

Andik SetiawanDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Diunggah oleh

Andik SetiawanHak Cipta:

Format Tersedia

PENGISIAN BOTOL MINUMAN DENGAN

MENGGUNAKAN MESIN FILLER DI PT. COCA COLA

BOTTLING INDONESIA

Oleh :

AGUNG PUTRA WIBOWO

055203004

PROGRAM DIPLOMA IV

TEKNOLOGI INSTRUMENTASI PABRIK

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2011

Universitas Sumatera Utara

ABSTRAK

Sistem pengisian air minum ke dalam kemasan COCACOLA di PT. Coca-

Cola Bottling Indonesia, Jl. Medan-Belawan Km.14 Martubung-Medan, adalah

sistem yang sangat penting dalam produksi air minum, karena dapat mengoptimalkan

proses produksi akhir. Supaya dalam pengisian kemasan volume air sesuai dengan

yang dikeluarkan dan tidak melebihi daya tampung kemasan maka dibutuhkan

pengisian yang bersifat otomatis.

Pengisian air ke dalam kemasan, dilakukan dengan menampung air di dalam

suatu bejana sebelum air dimasukkan ke dalam kemasan, hal ini dikendalikan oleh

beberapa alat pendukung instrumentasi. Bejana pengisian dilengkapi dengan sensor

tinggi permukaan, sensor akan bekerja pada tinggi permukaan yang sudah ditentukan

kemudian pengisian bejana dihentikan dan air pada bejana diisikan ke dalam

kemasan produk COCACOLA setelah melalui proses-proses yang dibutuhkan.

Sistem pengisian air minum ini sangat bermanfaat, baik dari sisi efektifitas produksi

maupun penghematan biaya produksi. Dengan sistem ini proses produksi lebih

efektif dapat dilakukan, karena ketepatan waktu pengisian dan tidak banyak

memerlukan tenaga manusia yang pada akhirnya terjadi pengoptimalan biaya

produksi.

Universitas Sumatera Utara

KATA PENGANTAR

Puji syukur penulis sampaikan kepada Allah SWT, atas berkah dan

rahmatnya sehingga penulis dapat menyelesaikan karya akhir ini.

Tidak lupa pula penulis ucapkan ribuan terima kasih kepada Orang tua Saya

yaitu Ayahanda tercinta H.M. Siswo Tjasmun B.E dan Ibunda tercinta Hj.Annisa

Susilowati, yang tak pernah letih mengasuh, mendidik dan membesarkan saya serta

saudara saya yaitu Kakak tersayang Dewi Ratih Mayasari, SE , Adik tersayang

Astria Puspitasari, Serta Adinda pujaan hati Meutia Sari, SST yang telah memberi

dukungan moral maupun materil dan selalu menyertai saya dengan do’a sampai

akhirnya saya dapat menyelesaikan Karya Akhir ini.

Dalam proses penyusunan karya akhir ini, penulis telah mendapat bimbingan

dan arahan dari berbagai pihak, maka untuk bantuan yang diberikan baik materil,

spiritual, informasi maupun administrasi. Oleh karena itu sepantasnya penulis

mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Bustami Syam, MS, ME. selaku Dekan Fakultas

Teknik Universitas Sumatra Utara.

2. Bapak Ir. Surya Tarmizi Kasim, M.Si Ketua Program Studi Teknologi

Instrumentasi Pabrik.

3. Bapak Rahmat Fauzi ST, MT selaku Sekretaris Program Studi

Teknologi Instrumentasi Pabrik.

4. Bapak Drs. Hasdari Helmi, MT selaku Koordinator Program Studi

Teknologi Instrumentasi Pabrik.

5. Bapak Prof. Dr. Ir. Usman S. Ba’afai selaku Dosen wali saya.

Universitas Sumatera Utara

6. Bapak Ir. Zulkarnaen Pane selaku Dosen Pembimbing penulis yang

telah banyak memberikan masukkan dan saran dalam penulisan Karya

Akhir ini.

7. Seluruh Staf Pengajar serta Pegawai Administrasi.

8. Serta Rekan-rekan Mahasiswa jurusan Teknologi Instrumentasi Pabrik

yang tidak dapat penulis sebutkan satu-persatu, yaitu : Bang syafrizal,

Rendi serta khususnya angkatan 2005 Ikhwan, Mhd. Faisal, SST,

Roni, Febri, yang telah banyak membantu penulis.

Penulis menyadari bahwa Karya Akhir ini masih ada terdapat kekurangan-

kekurangan dan masih jauh dari kesempurnaan dikarenakan keterbatasan

pengetahuan dan wawasan dalam ruang lingkup pembelajaran. Untuk itu penulis

sangat mengharapkan kritik dan saran sebagai penyempurnaan dari karya akhir ini.

Semoga karya akhir ini ada manfaatnya bagi kita semua terutama bagi penulis

sendiri. Amin…

Medan, Maret 2011

Penulis

Agung Putra Wibowo

Universitas Sumatera Utara

DAFTAR ISI

ABSTRAK............................................................................................................ i

KATA PENGANTAR .......................................................................................... ii

DAFTAR ISI ....................................................................................................... iv

DAFTAR GAMBAR ............................................................................................ iii

BAB I. PENDAHULUAN .............................................................................. 1

I.1. Latar Belakang .......................................................................... 1

I.2. Tujuan dan Manfaat Penulisan ................................................... 2

I.3. Rumusan Masalah ..................................................................... 2

I.4. Batasan Masalah ........................................................................ 3

I.5. Metode Penulisan ...................................................................... 3

I.6. Sistematika Penulisan ................................................................ 3

BAB II. LANDASAN TEORI ......................................................................... 5

II.1. Sistem Kontrol .......................................................................... 5

2.1.1 Manual dan Otomatis ..................................................... 6

2.1.2 Jaring Terbuka dan Tertutup ........................................... 6

II.2. Karakteristik Sistem Kontrol ..................................................... 8

II.3. Pemakaian Sistem Kontrol ......................................................... 9

II.4. Alat – alat Kontrol ..................................................................... 11

2.4.1 Alat Kontrol Tipe Proporsional (Proportional Control) . 12

2.4.2 Alat Kontrol Tipe Diferensial (D) .................................. 13

Universitas Sumatera Utara

2.4.3 Alat Kontrol Tipe Integral (I) ......................................... 14

II.5. Mesin Filler................................................................................ 15

II.6. Mesin Induksi ............................................................................ 17

II.7. PLC (Programmable Logic Control) ......................................... 19

2.7.1. Konsep Dasar Programmable Logic Control .................. 21

2.7.2. Komponen-komponen Penyusun PLC ............................ 26

2.7.3. Perangkat-perangkat Input Output pada PLC .................. 31

BAB III. MEKANISME KERJA MESIN FILLER ......................................... 32

III.1. Mekanisme Kerja Mesin Filler .................................................. 32

III.2. Rangkaian Kontrol Mesin Filler .................................................. 36

BAB IV. ANALISA PROSES ........................................................................... 38

IV.1. Analisa Proses ............................................................................ 38

IV.2. Anaalisa Data ............................................................................. 42

BAB V. PENUTUP .......................................................................................... 52

V.1. Kesimpulan ................................................................................ 52

V.2. Saran .......................................................................................... 53

DAFTAR PUSTAKA .......................................................................................... 54

LAMPIRAN

Universitas Sumatera Utara

DAFTAR GAMBAR

Gambar 2.1 Sistem Kendali Terbuka ............................................................. 6

Gambar 2.2 Sistem Kendali Tertutup ............................................................. 7

Gambar 2.3 Diagram Blok Sistem Pengontrolan ........................................... 9

Gambar 2.4 Skematik Mesin Filler ................................................................ 16

Gambar 2.5 Konstruksi Mesin Filler ............................................................. 16

Gambar 2.6 Penampang Rotor dan Stator Mesin Induksi ............................... 17

Gambar 2.7 Rotor Motor Induksi ................................................................... 18

Gambar 2.8 Prinsip kerja dasar PLC .............................................................. 25

Gambar 2.9 Sistem Aliran Daya .................................................................... 26

Gambar 3.1 Pengisian Produk ....................................................................... 33

Gambar 3.2 Pengontrolan Ketinggian dengan Menggunakan PLC .................... 34

Gambar 3.3 Product Charge Position ............................................................ 35

Gambar 3.4 Layout Rangkaian Kontrol Filler ............................................... 36

Gambar 4.1 Skematik Mesin Filler ................................................................ 38

Gambar 4.2 Rangkaian Botol di Dalam Mesin Filler ..................................... 40

Gambar 4.3 Proses Pengisian Botol ............................................................... 41

Universitas Sumatera Utara

Gambar 4.4 Blok Diagram Rangkaian Proses Mesin Filler ............................ 42

Gambar 4.5 Menu tampilan proses penginstalan software S7 Mikro Win ....... 45

Gambar 4.6 Menu tampilan awal pada Siemens S7 Mikro Win........................ 46

Gambar 4.7 Menu tampilan untuk Membuat Input ........................................ 47

Gambar 4.8 Menu tampilan untuk Membuat Output ...................................... 48

Gambar 4.9 Menu tampilan Program Compile ............................................. 49

Gambar 4.10 Menu tampilan untuk upload Program dari PLC ke Komputer ... 50

Gambar 4.11 Menu tampilan untuk download Program dari -

Komputer ke PLC ...................................................................... 50

Gambar 4.12 Menu tampilan untuk Menjalankan PLC .................................... 51

Universitas Sumatera Utara

ABSTRAK

Sistem pengisian air minum ke dalam kemasan COCACOLA di PT. Coca-

Cola Bottling Indonesia, Jl. Medan-Belawan Km.14 Martubung-Medan, adalah

sistem yang sangat penting dalam produksi air minum, karena dapat mengoptimalkan

proses produksi akhir. Supaya dalam pengisian kemasan volume air sesuai dengan

yang dikeluarkan dan tidak melebihi daya tampung kemasan maka dibutuhkan

pengisian yang bersifat otomatis.

Pengisian air ke dalam kemasan, dilakukan dengan menampung air di dalam

suatu bejana sebelum air dimasukkan ke dalam kemasan, hal ini dikendalikan oleh

beberapa alat pendukung instrumentasi. Bejana pengisian dilengkapi dengan sensor

tinggi permukaan, sensor akan bekerja pada tinggi permukaan yang sudah ditentukan

kemudian pengisian bejana dihentikan dan air pada bejana diisikan ke dalam

kemasan produk COCACOLA setelah melalui proses-proses yang dibutuhkan.

Sistem pengisian air minum ini sangat bermanfaat, baik dari sisi efektifitas produksi

maupun penghematan biaya produksi. Dengan sistem ini proses produksi lebih

efektif dapat dilakukan, karena ketepatan waktu pengisian dan tidak banyak

memerlukan tenaga manusia yang pada akhirnya terjadi pengoptimalan biaya

produksi.

Universitas Sumatera Utara

BAB I

PENDAHULUAN

1.1. Latar Belakang

PT. Coca-Cola Bottling Indonesia Martubung-MedanBelawan adalah salah

satu industri yang bergerak dalam bidang industri Air Minuman Dalam Kemasan

(AMDK), dan pembuatan botol COCACOLA. Perusahan ini mengambil air alam

dari mata air murni untuk selanjutnya memprosesnya melalui penyaringan dan

ozonisasi sehingga layak untuk diminum.

Dan salah satu proses yang penting adalah proses pengisian air ke dalam

botol dengan menggunakan mesin filler. Proses pengisian air ke dalam kemasan pada

mesin filler ini dilakukan dengan pengeboran sumur bawah tanah, dimana air yang

diperoleh dialirkan ke water treatment / tangki penampungan (sebagai bahan

pencampuran), lalu dialirkan ke bagian-bagian lainnya. Air yang sudah melalui

proses pensterilan, proses pemasakan, proses pencampuran dan yang sudah di supply

ke dalam tangki penampung akan dialirkan ke bawah melalui nozzle-nozzle yang

untuk mengisi botol minuman seperti coca-cola dan minuman berkarbonat lainnya.

Dalam proses pengisian ini ada kalanya penampungan air tertutup apabila

ketinggian level air di atas kapasitas yang sudah di tentukan. Produk akan diisikan

dengan cara memutar oleh gear-gear untuk membantu proses pengisian botol yang

sudah diisi penuh (diisi sesuai ketentuan) dengan botol yang baru dan selanjutnya

diteruskan ke proses pengemasan produk.

Universitas Sumatera Utara

Bagian yang penting dalam proses produksi air minum ini adalah sistem

pengisian air ke dalam kemasan yang menggunakan sensor tinggi permukaan secara

otomatis dengan menggunakan mesin filler.

Karena pentingnya proses yang terjadi pada bagian ini penulis berhasrat

melakukan pembahasan tentang hal-hal yang berkaitan dengan proses pengisian air

minum di Perusahaan ini. Maka penulis menarik suatu rumusan masalah dan

menyusun suatu karya akhir dengan judul PENGISIAN BOTOL MINUMAN

DENGAN MENGGUNAKAN MESIN FILLER DI PT. COCA COLA

BOTTLING INDONESIA.

1.2. Tujuan dan Manfaat Penulisan

Adapun tujuan dan manfaat Karya Akhir ini adalah untuk mengetahui cara

kerja pengisian air minum ke dalam botol beserta instrumentasi pabriknya.

1.3. Rumusan Masalah

1. Instrumentasi yang dipakai dalam proses pengisian air ke dalam

kemasan.

2. Bagaimana cara bekerja sensor.

3. Bagaimana sensor mengontrol level cairan.

4. Bagaimana cara pengisian air ke dalam kemasan.

5. Bagaimana rangkaian kontrol bekerja secara umum.

Universitas Sumatera Utara

1.4. Batasan Masalah

Untuk mendapatkan hasil pembahasan yang optimal, maka penulis perlu

membatasi masalah yang akan dibahas, adapun batasan masalah dalam Karya Akhir

ini adalah :

1. Pengamatan rangkaian kontrol hanya terdapat di PT. Coca-Cola Bottling

Indonesia Martubung-Medan Belawan.

2. Tidak membahas rangkaian elektronik sistem pengontrolan air minum

secara mendalam.

3. Instrumentasi pendukung dibahas secara umum.

1.5. Metode Penulisan

Penulisan Karya Akhir ini dilakukan dengan cara :

1. Studi literatur : mengambil bahan – bahan dari buku – buku referensi,

jurnal, artikel dan sebagainya.

2. Studi lapangan : mengambil informasi dari PT. Coca-Cola Bottling

Indonesia Martubung – MedanBelawan.

1.6. Sistematika Penulisan

Untuk mempermudah penulisan dalam menyusun Karya Akhir ini, maka

penulis membuat sistematika penulisan yang merupakan urutan bab demi bab

termasuk isi dan sub – subnya. Adapun sistematika penulisan Karya Akhir ini

adalah:

Universitas Sumatera Utara

BAB I : PENDAHULUAN

Bab ini menjelaskan tentang latar belakang, tujuan dan manfaat

penulisan, rumusan masalah, batasan masalah, tinjauan pustaka, metode

penulisan dan sistematika penulisan.

BAB II : LANDASAN TEORI

Bab ini menjelaskan tentang Sistem Kontrol, Mesin Filler, Konstruksi

Mesin Filler, Mekanisme Mesin filler, Tentang Motor Induksi 3 fasa,

Sensor tinggi permukaan.

BAB III : MEKANISME KERJA MESIN FILLER

Bab ini menjelaskan tentang proses pengisian botol minuman, bagaimana

sensor bekerja mengontrol level cairan.

BAB IV : ANALISA PROSES

Bab ini menjelaskan tentang berapa lama waktu yang diperlukan untuk

mengisi botol minuman ke dalam kemasan dengan ketentuan yang sudah

di tetapkan.

BAB V : PENUTUP

Bab ini berisikan : kesimpulan dan saran.

Universitas Sumatera Utara

BAB II

LANDASAN TEORI

II.1. Sistem Kontrol

Sistem kontrol adalah proses pengaturan ataupun pengendalian terhadap satu

atau beberapa besaran (variabel, parameter) sehingga berada pada suatu harga

atau dalam suatu rangkuman harga (range) tertentu. Dalam istilah lain disebut

juga teknik pengaturan sistem pengendalian atau sistem pengontrolan. Ditinjau dari

segi peralatan, sistem kontrol terdiri dari berbagai susunan komponen fisis

yang digunakan untuk mengarahkan aliran energi ke suatu mesin atau proses agar

dapat menghasilkan prestasi yang diinginkan.

Tujuan utama dari suatu sistem pengontrolan adalah untuk mendapatkan

optimisasi dimana hal ini dapat diperoleh berdasarkan fungsi daripada sistem

kontrol it u sendiri yaitu : pengukuran (measurement), membandingkan

(comparison), pencatatan dan perhitungan (computation), dan perbaikan

(correction).

Secara umum sistem kontrol dapat dikelompokkan sebagai berikut :

1. Dengan operator (manual) dan otomatis.

2. Jaringan tertutup (closed loop) dan jaringan terbuka (open loop).

Pengontrolan secara elektrik dan pneumatik atau kombinasinya lebih

banyak ditemukan dalam industri maupun aplikasi teknis lainnya. Hal ini

disebabkan beberapa kelebihan yang diberikannya yaitu pemakaian daya yang

lebih kecil, kemampuan untuk pengontrolan jarak jauh, lebih mudah diperoleh dan

responnya lebih cepat. Disamping itu dimensi peralatan dapat dibuat lebih kecil.

Universitas Sumatera Utara

II.1.1. Manual dan Otomatis

Pengontrolan secara manual adalah pengontrolan yang dilakukan oleh

manusia yang bertindak sebagai operator, sedangkan pengontrolan secara otomatis

adalah pengontrolan yang dilakukan oleh mesin-mesin atau peralatan yang bekerja

secara otomatis dan operasinya di bawah pengawasan manusia. Pengontrolan

secara manual banyak ditemukan dalam kehidupan sehari-hari seperti pada

penyetelan suara radio, televisi, pengaturan cahaya televisi, pengaturan aliran air

melalui kran, pengaturan kecepatan kendaraan, dan lainnya.

Pengontrolan secara otomatis banyak ditemui dalam proses industri,

pengendalian pesawat, pembangkit tenaga listrik. Sebagai contoh adalah

pengaturan aliran, temperatur dan tekanan dengan menggunakan katup pengatur,

pengontrolan suhu ruangan oleh thermostat, pengontrolan daya listrik oleh relay,

circuit-breaker (pemutus arus).

II.1.2. Jaringan Terbuka dan Tertutup

Sistem terbuka adalah sistem kontrol dimana keluaran tidak memberikan efek

terhadap besaran masukan, sehingga variabel yang dikontrol tidak dapat

dibandingkan terhadap harga yang diinginkan seperti Gambar 2.1.

x y

Sistem

G(s)

Gambar 2.1. Sistem Kendali Terbuka

Dimana : X = Sinyal Masukan

Y = Sinyal Keluaran

Universitas Sumatera Utara

Hubungan antara fungsi masukan, fungsi alih sistem dan fungsi keluaran :

=G

Y

X

Sistem kontrol dengan jaringan tertutup adalah sistem pengontrolan

dimana besaran keluaran memberikan efek terhadap besaran masukan sehingga

besaran yang dikontrol dapat dibandingkan terhadap harga yang diinginkan

melalui alat pencatat (indicator atau recorder) seperti pada Gambar 2.2.

Selanjutnya perbedaan harga yang terjadi antara besaran yang dikontrol dan

penunjukan alat pencatat digunakan sebagai koreksi yang pada gilirannya akan

merupakan sasaran pengontrolan. Sistem kontrol tertutup mempunyai banyak

keunggulan dibanding sistem kontrol terbuka, yaitu mempunyai tingkat ketepatan

yang lebih t inggi dan t idak peka terhadap gangguan dan perubahan pada

lingkungan.

Gambar 2.2. Sistem Kendali Tertutup

Hubungan antara fungsi masukan, fungsi alih sistem, fungsi umpan balik

dan fungsi keluaran :

Z = HY, mempunyai nilai negatif dan harus dikurangkan dari tegangan masukan

sehingga menghasilkan masukan pada penguat itu sebesar: E=X–Z

Universitas Sumatera Utara

G =

X

Y

=

Y

+ HY

Y

G

=

Y + GHY

Y

=

Y G

G 1 + GH

II.2. Karakteristik Sistem Kontrol

Beberapa karakteristik penting dari sistem kontrol otomatis adalah sebagai

berikut :

1. Sistem kontrol otomatis merupakan sistem dinamis (berubah terhadap waktu)

yang dapat berbentuk linear maupun non linear. Secara matematis kondisi ini

dinyatakan oleh persamaan-persamaan yang berubah terhadap waktu,

misalnya persamaan differensial linear maupun tidak linear.

2. Bersifat menerima informasi, memprosesnya, mengolahnya dan kemudian

mengembangkannya.

3. Komponen yang membentuk sistem kontrol ini akan saling mempengaruhi

(berinteraksi).

4. Bersifat mengembalikan sinyal ke bagian masukan (feedback) dan ini

digunakan untuk memperbaiki sifat sistem. Karena adanya pengembalian

sinyal ini (sistem umpan balik) maka pada sistem kontrol otomatis selalu

terjadi masalah stabilisasi.

Universitas Sumatera Utara

II. 3. Pemakaian Sistem Kontrol

Pemakaian sistem kontrol otomatis banyak ditemui dalam kehidupan sehari-

hari baik dalam pemakaian langsung maupun tidak langsung.

Pemakaian sistem kontrol ini dapat dikelompokkan sebagai berikut

1. Pengontrolan proses : temperatur, aliran, tekanan, tinggi permukaan

cairan, viskositas. Misalnya pada industri kimia, makanan, tekstil,

pengilangan, dan lain-lain.

2. Pembangkit tenaga listrik (pengontrolan distribusi tenaga).

3. Pengontrolan numeric (numerical control, N/C) : pengontrolan operasi

yang membutuhkan ketelitian tinggi dalam proses yang berulang-ulang.

Misalnya : pengeboran, pembuatan lubang, tekstil, pengelasan.

4. Transportasi : elevator, escalator, pesawat terbang, kereta api, conveyor

(ban berjalan), pengendalian kapal laut dan lain-lain.

5. Servomekanis.

6. Bidang non teknis, seperti : ekonomi, sosiologi, dan biologi.

+

Kontroller PLC Proses

-

Transmitter Sensor

Gambar 2.3. Diagram Blok Sistem Pengontrolan

Universitas Sumatera Utara

Pada Gambar 2.3. bagian kontroller summing junction dengan tanda positif-

negatif, dititik inilah langkah membandingkan dilakukan dengan

mengurangi besaran set point dengan sinyal measurement variabel, hasilnya

adalah sinyal yang disebut error.

Hampir semua sistem pengendalian selalu dimulai dengan menampilkan blok

diagram sistem pengontrolan otomatis. Secara umum elemen sistem

kontrolnya ialah:

1. Feedback adalah sistem pengendali otomatis yang mempunyai dua

summing junction yaitu positif feedback dan negatif feedback.

2. Proses (process) adalah tatanan peralatan yang mempunyai suatu fungsi

tertentu. Input proses dapat bermacam-macam, yang pasti ia merupakan

besaran yang dimanipulasi oleh final control element atau control valve

agar measurement variabel sama dengan set point. Input proses ini juga

disebut manipulated variabel.

3. Sensor adalah suatu peralatan yang akan memberitahukan atau

mengindikasikan perubahan temperatur kepada sistem kontrol.

4. Transmitter adalah alat yang berfungsi untuk membaca sinyal sensing element,

dan mengubahnya menjadi sinyal yang dapat dimengerti oleh kontroller.

5. Set point adalah besaran proses variabel yang dikehendaki. Sebuah

kontroller akan selalu berusaha menyamakan controlled variabel

dengan set point.

6. Error adalah selisih antara set point dikurangi measurement variable.

Error bisa negatif dan bisa juga positif. Bila set point lebih besar dari

measured variable, error akan menjadi positif, sebaliknya bila set

Universitas Sumatera Utara

pointnya lebih kecil dari measured variable, error menjadi negatif.

7. Kontroller adalah elemen yang mengerjakan tiga dari empat tahap langkah

pengendalian, yaitu membandingkan set point dengan measurement

variable, menghitung berapa banyak koreksi yang perlu dilakukan, dan

mengeluarkan sinyal koreksi sesuai dengan hasil perhitungan tadi,

kontroller sepenuhnya menggantikan peran manusia dalam mengendalikan

sebuah proses.

II.4. Alat-alat Kontrol

Jika sebuah sistem kontrol adalah stabil dan hanya memerlukan perbaikan

respons misalnya mengurangi atau menghilangkan (penyimpangan dalam

keadaan mantap) atau memperbesar kecepatan respons maka yang dilakukan

adalah penggunaan alat-alat kontrol dari jenis P (proportional), I (integral), atau D

(differential).

Jenis jenis alat kontrol ini terdiri dari

a. Alat kontrol tipe P (proportional)

b. Alat kontrol tipe I (integral)

c. Alat kontrol tipe D (differential)

Kontroller Proportional, Integral, dan Diffential dalam prakteknya dapat digabung

menjadi satu kontroller yang disebut kontroller Proportional plus Integral plus

Derivative (P + D + I)

II.4.1. Alat Kontrol Tipe Proporsional (Proportional Control)

Pada jenis ini terdapat hubungan kesebandingan antara keluaran terhadap

kesalahan yaitu :

m(t) = K e(t), dimana K disebut konstanta kesebandingan.

Universitas Sumatera Utara

P er t a m ba ha n har g a K ak a n me na ikk a n p e ngu at a n s is t e m

(penyimpangan dalam keadaan mantap). Pemakaian alat kontrol jenis ini saja sering

tidak memuaskan karena penambahan K selain akan membuat sistem lebih sensitif,

tetapi juga cenderung mengakibatkan ketidakstabilan. Disamping itu pertambahan K

adalah terbatas dan tidak cukup untuk mencapai respons sampai suatu harga yang

diinginkan.

Kenyataannya dalam usaha mengatur harga K terdapat keadaan-keadaan yang

bertentangan. Di satu pihak diinginkan mengurangi sebanyak mungkin, tetapi hal ini

akan mengakibatkan osilasi bagi respons yang berarti memperlama "settling-time",

sedang dipihak lain respons terhadap setiap perubahan masukan harus terjadi

secepat mungkin. Respons yang cepat memang dapat diperoleh dengan

memperbesar K, tetapi hal ini juga akan mengakibatkan ketidakstabilan sistem.

Untuk mengatasi masalah-masalah ini, alat pengontrol yang akan

digunakan harus mempunyai persyaratan berikut :

a. Penguatan yang tinggi pada frekuensi-frekuensi yang sangat rendah untuk

mengurangi kesalahan-kesalahan.

b. Penguatan yang tinggi pada frekuensi-frekuensi tinggi yakni dengan

secepatnya mengikuti perubahan masukan bila laju perubahan transien

adalah yang paling cepat. Hal ini perlu untuk menjamin respons yang

cepat.

c. Pada frekuensi-frekuensi menengah yakni dalam bagian terakhir respons

transien dan sebelum "on set" (kondisi-kondisi mantap) penguatan

sebaiknya cukup rendah agar terjamin respons yang tidak mengalami

lonjakan yang berlebihan dan juga setiap kecenderungan berosilasi akan

Universitas Sumatera Utara

direndam dengan cepat.

II.4.2. Alat Kontrol Tipe Differential (D)

Alat kontrol jenis ini (disebut juga "rate-control") digunakan untuk

memperbaiki atau mempercepat prestasi respons transien sebuah sistem kontrol.

Alat ini selalu disertai oleh tipe P, sedang tipe I hanya digunakan bila

diperlukan. Diikutsertakannya tipe D ini sebagai alat kontrol memberikan efek

menstabilkan sistem dengan cara memperbesar "phase-lead" terhadap penguatan

loop kontrol yakni dengan mengurangi "phase-lead"' terhadap penguatan loop

kontrol yakni dengan mengurangi "phase-lag " penguatan tersebut.

Alat kontrol ini sangat bermanfaat sebab responnya terhadap laju

perubahan kesalahan menghasilkan koreksi yang berarti sebelum kesalahan

t ersebut bert ambah besar, jad i efeknya adalah menghasilkan t indakan

pengontrolan yang cepat. Hal ini sangat penting bagi sistem kontrol yang

perubahan bebannya tejadi secara tiba-tiba, karena dapat menghasilkan sinyal

pengontrol selama kesalahan (error) berubah. Karena tipe D ini melawan perubahan-

perubahan yang terjadi dalam keluaran yang dikontrol, efeknya adalah menstabilkan

sistem loop tetutup dan ini dapat meredam osilasi yang mungkin terjadi.

Penting diperhatikan bahwa tipe D ini tidak dapat dipakai secara tersendiri

karena tidak akan memberi jawaban (respons) terhadap suatu kesalahan dalam

kondisi mantap. Dengan demikian alat ini harus digabung dengan tipe P atau P + I,

sehingga konfigurasi atau bentuknya adalah P + D atau P + D + I.

II.4.3. Alat Kontrol Tipe Integral (I)

Alat ko nt ro l jenis in i (int egral cont rol, I) dimaksudkan unt uk

menghilangkan kesalahan posisi dalam kondisi mantap (steady position error) tanpa

Universitas Sumatera Utara

mengubah karakteristik-karakteristik frekuensi tinggi dan hal ini dapat dicapai

dengan memberikan penguatan tak terhingga pada frekuensi nol yakni pada

kondisi mantap.

Alat kontrol biasanya digunakan bersama tipe P dan D, namun dalam hal-hal

dimana kecepatan respons dan ketidakstabilan bukan merupakan masalah, tipe P + I

adalah cukup. Walaupun demikian, penambahan tipe P perlu mendapat perhatian

karena efeknya mengurangi kestabilan yakni karena mengakibatkan bertambahnya

keterlambatan fasa (phase-lag).

Alat kontrol jenis I dapat berupa peralatan pneumatic, hidraulik;

elektronik. Bagian integral (I) menunjukkan bahwa tindakan pengontrolan akan terus

bertambah selama terjadi kesalahan dan bila sinyal penggerak (actuating signal)m(t)

yang cukup telah terakumulir, maka sinyal e(t) akan menurun menuju nol. Melalui

pemilihan komponen rangkaian yang tepat, lokasi frekuensi nol dan frekuensi

pojok dapat direncanakan agar pengontrolan secara integral (I) hanya

efektif pada frekuensi-frekuensi rendah sedang tipe P nya memiliki

penguatan yang konstan serta menghasilkan kestabilan pada frekuensi menengah dan

frekuensi yg lebih tinggi.

II. 5 Mesin filler

Proses pengisian air ke dalam kemasan pada mesin filler ini dilakukan dengan

pengeboran sumur bawah tanah, dimana air yang diperoleh dialirkan ke water

treatment / tangki penampungan (sebagai bahan pencampuran), lalu dialirkan ke

bagian-bagian lainnya. Air yang sudah melalui proses pensterilan, proses pemasakan,

proses pencampuran dan yang sudah di supply ke dalam tangki penampung akan

Universitas Sumatera Utara

dialirkan ke bawah melalui nozzle-nozzle yang untuk mengisi botol minuman seperti

coca-cola dan minuman berkarbonat lainnya.

Dalam proses pengisian ini ada kalanya penampungan air tertutup apabila

ketinggian level air di atas kapasitas yang sudah ditentukan. Produk akan diisi

dengan cara memutar oleh gear-gear untuk membantu proses pengisian botol yang

sudah diisi penuh (diisi sesuai ketentuan) dengan botol yang baru dan selanjutnya

diteruskan ke proses pengemasan produk.

Mesin filler atau mesin pengisi adalah suatu mesin yang berfungsi sebagai pengisi

minuman ke dalam kemasan seperti botol Coca-cola. Mesin ini mampu mengisi air

(minuman) ke dalam botol secara tepat dan cepat. Jadi sangat baik untuk produksi

masal.

Dalam proses kerjanya mesin filler ini mempunyai beberapa komponen utama

yang diatur dan diawasi melalui suatu alat kontrol mekanik yakni : rangkaian kontrol

mesin filler. Yang terdiri dari beberapa unit peralatan yang digunakan dan berbagai

jenis rangkaian kontrol mesin filler dan motor listrik penggerak. Setiap rangkaian

penggerak mesin filler ini mempunyai fungsi yang berbeda jenis rangkaian kontrol

mesin filler tetapi di kontrol dalam satu unit dan motor listrik penggeraknya. Di

bawah ini dapat di lihat skematik mesin filler.

Universitas Sumatera Utara

Gambar 2.4 Skematik Mesin Filler

Mesin Filler adalah suatu alat yang berfungsi untuk mengisi produk dalam

kemasan seperti botol. Pengisian dilakukan oleh mesin filler (bottle filler) tergantung

dari jenis kemasan minuman tersebut. Adapun gambar dari konstruksi mesin filler

dapat dilihat seperti pada gambar dibawah ini.

Gambar 2.5 Konstruksi Mesin filler

Universitas Sumatera Utara

II.6 Mesin Induksi

Motor induksi merupakan motor arus bolak – balik ( AC ) yang paling luas

digunakan dan dapat dijumpai dalam setiap aplikasi industri maupun rumah tangga.

Penamaannya berasal dari kenyataan bahwa arus rotor motor ini bukan diperoleh dari

sumber tertentu, tetapi merupakan arus yang terinduksi sebagai akibat adanya

perbedaan relatif antara putaran rotor dengan medan putar (rotating magnetic field)

yang dihasilkan arus stator.

Motor ini memiliki konstruksi yang kuat, sederhana, handal, serta berbiaya

murah. Di samping itu motor ini juga memiliki effisiensi yang tinggi saat berbeban

penuh dan tidak membutuhkan perawatan yang banyak. Akan tetapi jika

dibandingkan dengan motor DC, motor induksi masih memiliki kelemahan dalam hal

pengaturan kecepatan. Dimana pada motor induksi pengaturan kecepatan sangat

sukar untuk dilakukan, sementara pada motor DC hal yang sama tidak dijumpai.

Secara umum motor induksi terdiri dari rotor dan stator. Rotor merupakan

bagian yang bergerak, sedangkan stator bagian yang diam. Diantara stator dengan

rotor ada celah udara yang jaraknya sangat kecil. Gambar penampang rotor dan stator

dapat dilihat dibawah ini.

Gambar 2.6 Penampang Rotor dan Stator Motor Induksi

Universitas Sumatera Utara

Komponen stator adalah bagian terluar dari motor yang merupakan bagian

yang diam dan mengalirkan arus phasa. Stator terdiri atas tumpukan laminasi inti

yang memiliki alur yang menjadi tempat kumparan dililitkan yang berbentuk

silindris. Tiap elemen laminasi inti dibentuk dari lembaran besi. Tiap lembaran besi

tersebut memiliki beberapa alur dan beberapa lubang pengikat untuk menyatukan

inti. Tiap kumparan tersebar dalam alur yang disebut belitan phasa dimana untuk

motor tiga phasa, belitan tersebut terpisah secara listrik sebesar 120º. Kawat

kumparan yang digunakan terbuat dari tembaga yang dilapis dengan isolasi tipis.

Kemudian tumpukan inti dan belitan stator diletakkan dalam cangkang silindris

Rotor motor induksi tiga phasa dapat dibedakan menjadi dua jenis yaitu rotor

sangkar (squirrel cage rotor) dan rotor belitan (wound rotor). Rotor sangkar terdiri

dari susunan batang konduktor yang dibentangkan ke dalam slot – slot yang terdapat

pada permukaan rotor dan tiap – tiap ujungnya dihubung singkat dengan

menggunakan shorting rings. Rotor motor induksi dapat di lihat pada gambar di

bawah ini.

Gambar 2.7 Rotor Motor Induksi

Sementara itu pada rotor belitan, rotornya dibentuk dari satu set belitan tiga

Universitas Sumatera Utara

phasa yang merupakan bayangan dari belitan statornya. Biasanya belitan tiga phasa

dari rotor ini terhubung Y dan kemudian tiap - tiap ujung dari tiga kawat rotor

tersebut diikatkan pada slip ring yang berada pada poros rotor. Pada motor induksi

rotor belitan, rangkaian rotornya dirancang untuk dapat disisipkan dengan tahanan

eksternal, yang mana hal ini akan memberikan keuntungan dalam memodifikasi

karakteristik torsi – kecepatan dari motor.

II. 7 PLC (Programmable Logic Controller)

Pada awalnya, mesin merupakan suatu peralatan sederhana yang

menggantikan satu bentuk usaha menjadi usaha yang dapat dikendalikan atau diatur

oleh manusia. Ini berarti mesin merupakan suatu teknologi yang maju dijamannya,

yang mengantikan fungsi tertentu dalam suatu proses tertentu, dan yang

menggantikan campur tangan manusia. Namun dalam pengoperasiannya, manusia

yang mengendalikan mesin tersebut.

Bagian terpenting yang dapat dirasakan pada otomasi modern adalah pada

industrial robotics. Beberapa keuntungan yang didapat adalah repeatability, kontrol

kualitas yang sangat baik, efisiensi yang lebih tinggi, dapat diintegrasikan dengan

sistem – sistem yang berhubungan dengan bisnis, peningkatan produktifitas, dan

mengurangi tenaga kerja/buruh. Sedangkan beberapa kerugian yang dapat dirasakan

adalah modal yang dibutuhkan besar, dan menambah ketergantungan pada perawatan

dan perbaikan. Sebagai contoh, Jepang harus menarik beberapa industri robot ketika

mereka menyadari ketidakmampuan mereka terhadap perubahan kebutuhan produksi

yang adalah penting sehingga tidak mampu untuk memberikan harga produksi awal

mereka.

Universitas Sumatera Utara

Pada kenyataannya, sistem otomasi dalam dunia industri tidak lepas dari

berkembangnya teknologi dalam bidang elektris, yang dimulai pada awal abad ini,

ketika motor mulai menggantikan bentuk sumber energi yang lain seperti manusia,

hewan atau tenaga air. Sistem terotomasi apabila dilihat dari sudut pandang ilmu

kendali merupakan sistem yang mempunyai harga sesaat dari nilai sebenarnya

dibandingkan nilai yang diinginkan, sehingga selisih tersebut menghasilkan sinyal

untuk mengoreksi dan mengontrol sistem tanpa campur tangan manusia .

Pada pertengahan abad ke-20, otomasi telah ada untuk beberapa tahun dalam

skala yang kecil, menggunakan devais atau peralatan mekanikal yang sederhana

untuk mengotomasikan proses manufacturing yang sederhana. Sedangkan dunia

elektronik mulai memasuki arena industri pada tahun 1940-an ketika berbagai

komponen pengendali dibuat untuk meningkatkan kinerja sistem industri. Pada masa

ini, motor – motor AC mulai muncul mendampingi motor DC sebagai tulang

punggung sistem industri. Pada tahun 1950-an, penguat elektronik dan magnetik

memberikan sumbangan besar pada sistem kendali, yaitu dengan memungkinkan

umpan balik pada kendali posisi. Bagaimanapun juga, konsep akan menjadi benar-

benar terwujud dalam prakteknya dengan adanya perubahan atau evolusi pada

komputer digital, yang fleksibilitasnya memampukannya untuk mengatur hampir

semua bagian dari tugas atau proses produksi. Komputer digital dengan kombinasi

kecepatan, kemampuan untuk menghitung atau mengkalkulasi dengan cepat, harga,

dan ukuran yang dibutuhkan secara keseluruhan, pertama kali muncul sekitar tahun

1960. Sebelumnya, komputer – komputer yang ada pada industri terdiri dari

komputer analog dan komputer hybrid. Sejak tahun 1960, komputer digital telah

mengambil alih kontrol secara luas dan sederhana, proses yang diulang-ulang, dan

Universitas Sumatera Utara

proses – proses lain yang lebih kompleks.Pada periode ini juga muncul apa yang

dinamakan PLC (Programmable Logic Controller), sebagai pengganti relai elektromagnetik

pada sistem kendali yang bersifat sekuensial .

Dalam perkembangannya hingga kini, otomasi dalam dunia industri makin lama

makin bertambah kompleks. Perkembangan ini membentuk sistem otomasi menuju pada

suatu struktur tertentu, dan membentuk suatu hirarki sistem otomasi.

II.7.1 Konsep Dasar Programmable Logic Controller

Secara definitif, menurut NEMA (National Electrical Manufactures

Association), PLC adalah suatu alat elektronika digital yang berbasis mikrokontroller

dan menggunakan memori yang dapat diprogram untuk menyimpan dan

mengaplikasikan instruksi – instruksi dari suatu fungsi tertentu, seperti logika,

sekuensial, pewaktuan (timing), pencacahan (counting), dan aritmatika dalam rangka

mengendalikan mesin-mesin ataupun suatu proses.

PLC merupakan elemen unit pengendali yang fungsi pengendaliannya dapat

diprogram sesuai dengan keperluan. Jadi, sebelum digunakan PLC diprogram

terlebih dahulu agar proses pengendalian yang terjadi sesuai dengan yang diinginkan.

Piranti ini juga dirancang sedemikian rupa agar tidak hanya para programmer

komputer saja yang dapat membuat dan mengubah program-program yang ada di

dalamnya melainkan juga dapat dioperasikan oleh para insinyur yang memiliki

kemampuan terbatas mengenai pemograman bahasa komputer. Oleh sebab itu para

perancang PLC sudah menempatkan sebuah program awal (pre-program) yang

memungkinkan program-program kontrol dapat dimasukkan dengan menggunakan

bahasa pemograman yang sederhana dan mudah dipahami.

Prinsip kerja PLC sama dengan prinsip relay yaitu berupa saklar on-off, tetapi

PLC dipandang lebih menguntungkan dari pada relay pada umumnya. Kemudahan –

Universitas Sumatera Utara

kemudahan yang di dapat dengan menggunakan PLC sebagai unit pengendali adalah

sebagai berikut :

1. Fleksibel

Sebelum menggunakan PLC sebagian besar sistem kontrol mesin

menggunakan alat kontrol berupa relay ataupun electronic card. Sistem

tersebut tidak praktis karena tidak bisa digunakan secara umum. Sebagai

contoh pada setiap mesin yang berbeda tipe, maka akan dibutuhkan

electronic card yang berbeda pula sesuai dengan yang dibuat oleh

pabrikannya. Sedangkan PLC bisa digunakan secara umum pada setiap tipe

mesin dan kita cukup hanya menyediakan program palikasinya saja.

2. Kemudahan pembuatan dan pengeditan program.

PLC mudah diprogram dengan menggunakan bahasa pemograman yang

relatif sederhana dan mudah dipahami serta sebagian besar berhubungan

dengan operasi-operasi logika dan penyambungan. Pengeditan program

juga dapat dilakukan dengan mudah sesuai dengan kebutuhan.

3. Kemudahan pemeliharaan dan perbaikan

Dibutuhkan banyak waktu pada saat hendak memodifikasi proses

pengontrolan dengan menggunakan electronic card maupun relay-relay.

Selain itu proses pelacakan pada saat terjadi gangguan akan cukup sulit

dilakukan. Tetapi, dengan PLC proses modifikasi dapat dilakukan dengan

hanya dengan pemograman ulang (Reprogram) tanpa perlu diinstalasi

ulang. Proses pelacakan kesalahan juga dapat dimonitor langsung dengan

menggunakan programming tools yang disediakan oleh masing-masing

vendor PLC.

Universitas Sumatera Utara

4. Dapat digunakan pada berbagai macam alat

Proses pengontrolan dengan menggunakan PLC dapat dilakukan pada

berbagai macam alat maupun mesin, walaupun mesin yang digunakan

berbeda-beda jenis maupun tipe. Pemakai hanya perlu menyediakan

program aplikasi sesuai dengan PLC yang digunakan dan memogram PLC

tersebut agar beroperasi sesuai dengan proses yang diinginkan.

5. Memiliki jumlah kontak relay yang banyak

Setiap PLC memiliki jumlah kontak relay yang cukup banyak. Sedangkan

pada relay konvensional jumlah kontaknya terbatas. Pada satu koil internal

relay PLC jumlah kontaknya bisa mencapai ratusan, tetapi hal ini juga

tergantung pada kapasitas memori dari PLC yang digunakan.

6. Memiliki banyak fasilitas dan lebih fungsional

Setiap PLC sudah memiliki fasilitas seperti timer, counter, latch, dan

fungsi-fungsi lainnya. Sehingga tidak diperlukan lagi penggunaan timer dan

counter dan fasilitas eksternal lainnya karena sudah ada dalam PLC.

7. Keamanan (security) yang baik

Program PLC yang telah dirancang dapat diproteksi sehingga tidak dapat

diubah orang sembarangan. Hal ini berbeda dengan sistem relay

konvensional yang sistemnya cenderung lebih terbuka dan memungkinkan

setiap orang melakukan perubahan pada sistemnya.

8. Program yang telah dibuat dapat disimpan

Program aplikasi PLC yng telah dirancang dengan mudah dapat disimpan

pada CD, disket, dan harddisc komputer seperti program komputer pada

Universitas Sumatera Utara

umumnya. Sehingga program aplikasi yang asli dapat disimpan dan bisa

digunakan kembali bila diperlukan.

9. Dapat dimonitoring secara visual

Sebelum program aplikasi yang telah dirancang akan digunakan, maka

program tersebut dapat dites terlebih dahulu dalam skala laboratorium

dengan menggunakan lampu indikator yang ada pada PLC. Hal ini akan

memudahkan proses evaluasi dan penyempurnaan program. Selain itu,

program tersebut dapat dimonitoring secara visual dengan menggunakan

programming device yang disediakan masing-masing PLC.

10. Bersifat kokoh dan dirancang untuk dapat beroperasi pada kondisi suhu,

kelembaban, getaran, dan tingkat kebisingan yang lebih dari kondisi

normal.

Perkembangan PLC berhubungan erat dengan perkembangan mikroprosesor.

Oleh karena itu, bila kemampuan mikroprosesor meningkat, maka kemampuan PLC

yang menggunakan mikroprosesor tersebut meningkat juga. Saat ini PLC sudah

mampu berkomunikasi dengan operator, dengan modul – modul khusus seperti PID,

analog I/O, dan komputer untuk suatu proses pengendalian khusus.

Hal – hal mendasar yang harus diketahui dalam pengenalan dan penggunaan

PLC sesuai fungsi yang diinginkan adalah :

• Prinsip Kerja Dasar

PLC menerima sinyal input dari peralatan diskrit (on/off) atau analog

(sensor). Modul input mengidentifikasi serta mengubah sinyal tersebut ke dalam

bentuk tegangan yang sesuai dengan modul input dan mengirimkannya ke CPU

(Central Processing Unit). Sinyal input tersebut diolah, kemudian dikirim ke modul

Universitas Sumatera Utara

output berdasarkan program yang telah disimpan di CPU. Bentuk sinyal output

diubah menjadi tegangan yang sesuai dan dipakai untuk menjalankan peralatan

output (actuator) . Selama proses operasinya, CPU sebuah PLC melakukan tiga

operasi utama yaitu (Ketiga proses di bawah dinamakan proses scanning):

o Membaca data masukan (input) melalui perangkat yang disebut

modul input.

o Mengeksekusi program kontrol yang telah dirancang dan

tersimpan pada memori PLC.

o Memperbaharui data-data pada modul output PLC.

Adapun gambar prinsip kerja dasar PLC dapat dilihat dibawah ini.

Gambar 2.8 Prinsip kerja dasar PLC

• Sistem Aliran Daya

Sistem aliran daya merupakan prinsip yang digunakan pada pemrograman

PLC. Seperti arus yang mengalir pada rangkaian listrik, garis vertikal pada posisi kiri

dan kanan adalah rel daya yang diasumsikan sebagai sumber daya untuk

mengaktifkan fungsi – fungsi yang terdapat di dalam program yang dibuat.

Universitas Sumatera Utara

Fungsi – fungsi tersebut secara langsung berhubungan dengan rel daya.

Kemudian dieksekusi setiap satu kali scan operasi.

Gambar berikut merupakan sistem aliran daya yang menjelaskan fungsi-A

aktif jika ada aliran daya melewatinya. Sedangkan agar fungsi-C dapat aktif, maka

fungsi-B harus aktif terlebih dahulu untuk melewatkan daya ke fungsi-C. Gambar

sistem aliran daya dapat dilihat pada gambar dibawah ini.

FUNGSI-A

FUNGSI-B FUNGSI-C

Gambar 2.9 Sistem Aliran Daya

II.7.1 Komponen - komponen Penyusun PLC

PLC pada dasarnya adalah komputer yang didesain untuk keperluan khusus,

sehingga memiliki input dan output yang jelas. Persamaan antara komputer dan PLC

dapat dilihat pada kemiripan struktur dasar yang membentuk keduanya. PLC

memiliki empat komponen utama , yaitu : Power Supply (catu daya), Processor,

Memori, dan Modul Input / Output.

Kondisi input PLC dibaca, kemudian disimpan dalam memori. PLC akan

memproses keadaan input tadi di CPU sesuai dengan instruksi logik yang sudah

diprogram. Kondisi output digunakan untuk mengendalikan suatu peralatan tertentu,

seperti motor, variabel speed drive, dan sebagainya.

Universitas Sumatera Utara

Dalam hal ini prosessor akan mengontrol peralatan luar yang terkoneksi

dengan modul output berdasarkan kondisi perangkat input serta program yang

tersimpan di dalam PLC tersebut.

Adapun komponen-komponen utama dari sebuah PLC dijelaskan sebagai

berikut :

1. Power Supply

Unit Power supply (catu daya) dibutuhkan untuk mengubah tegangan AC dari

sumber menjadi tegangan rendah DC (5 Volt) yang akan digunakan oleh IC

dalam CPU PLC untuk beroperasi. Jika terjadi block out Power supply

(power off), maka rangkaian power supply pada PLC dilengkapi dengan

baterai cadangan (Back-up Battery). Sehingga jika terjadi kegagalan power,

maka secara otomatis baterai akan menggantikan power supply utama ke

CPU agar program pada memori user tidak hilang.

2. Prosessor

Prosessor merupakan otak PLC, yang berfungsi mengendalikan dan

mengawasi jalannya operasi dalam PLC, dan juga melakukan operasi

manipulasi data sesuai dengan instruksi program yang tersimpan dalam

memori. Suatu jalur komunikasi internal akan membawa informasi dari dan

ke CPU, memori dan unit I/O, dengan dikendalikan oleh Prosessor. Sistem

pada CPU PLC berbasis mikroprosesor. Prosessor terintegrasi dengan CPU

(Central Processing Unit) pada PLC. Jadi fungsi utama Prosesor pada PLC

adalah mengatur tugas dari keseluruhan sistem PLC baik itu berupa fungsi

matematis, manipulasi data, tugas-tugas diagnostik, dan lain sebagainya.

Mikroprosesor dari sebuah PLC dikategorikan berdasarkan jumlah dan

Universitas Sumatera Utara

panjang ukuran bit dari register prosesor tersebut dan biasanya terdiri dari 8,

16, dan 32 bit. Semakin panjang ukuran jumlah bit, maka akan semakin cepat

pula proses yang terjadi pada PLC tersebut. Setiap kali melakukan proses

scanning, prosesor akan mengeluarkan sinyal pada akhir proses scan yang

dinamakan sinyal end-of-scan (EOS). Waktu yang diperlukan untuk

menyelesaikan satu kali proses scan dinamakan waktu scan (scan time).

Waktu scan dapat didefenisikan sebagai waktu total yang diperlukan prosesor

unutk mengeksekusi program dan memperbaharui modul input/output nya.

Waktu scan dipengaruhi oleh dua faktor yaitu jumlah memori yang

diperlukan oleh program yang dirancang dan jenis instruksi yang digunakan

dalam program. Waktu yang dibutuhkan untuk melakukan satu kali scan

dapat bervariasi antara beberapa millidetik, sampai ratusan millidetik.

3. Memori

Memori merupakan area dalam CPU PLC tempat data serta program

rancangan disimpan dan dieksekusi oleh prosessor. Pada umumnya memori

terbagi atas dua kategori yaitu : volatile memory dan unvolatile memory.

Program atau data yang disimpan pada volatile memory kan hilang apabila

catu daya PLC mati. Volatile memory juga sering disebut Random Acces

Memory (RAM). Sebagian PLC yang menggunakan RAM dilengkapi dengan

baterai cadangan apabila catu daya sumber mati. Tetapi hal ini juga akan

menjadi masalah jika terjadi kegagalan baterai. Hal sebaliknya terjadi pada

unvolatile memory. Yang termasuk dalam kategori unvolatile memory yaitu :

• Read-Only Memory (ROM)

Universitas Sumatera Utara

Memori ini dirancang untuk menyimpan program secara permanen.

Secara umum PLC jarang menggunakan ROM untuk menyimpan

program pengguna kecuali untuk aplikasi khusus yang programnya

tidak akan diubah.

• Programmable Read-Only Memory (PROM)

Merupakan salah satu jenis ROM yang dapat diprogram ulang dengan

menggunakan alat pemograman khusus. Memori ini jarang digunakan

pada PLC unutk menyimpan program pengguna. Umumnya hanya

digunakan pada back up program saja.

• Erasable Programmable Read-Only Memory (EPROM)

Ini merupakan memori sejenis PROM yang dapat diprogram ulang

setelah program yang sebelumnya telah tersimpan dihapus dengan

menggunakan sinar ultraviolet.

• Electrically Erasable Programmable Read-Only Memory (EEPROM)

Ini merupakan jenis ROM yang menyerupai RAM dan paling banyak

digunakan pada PLC untuk menyimpan program pengguna. Hal ini

disebabkan karena dalam mengubah program pada memori ini kita

cukup menggunakan perangkat pemograman pada PLC itu sendiri,

misalnya : komputer atau mini-programmer. Keunggulan lainnya dari

memori jenis ini adalah kemampuan hapus-tulisnya yang berkisar

10.000 kali

Kapasitas memori tertentu yang dimiliki PLC berkisar antara 1 – 64 Kbyte,

tergantung dari modul memori yang digunakan.

Universitas Sumatera Utara

4. Modul Input/Output

Unit modul ini berfungsi sebagai perantara/antarmuka PLC dengan proses

yang dikendalikan. Unit I/O ini bermacam-macam, tergantung dari jenis

PLC-nya, seperti :

• Input : 5V, 24V, 110V, 240V.

• Output : 24V 100mA, 110V 1A, 240V 1A AC. (triac), 240V 2A AC

(relay).

Tiap PLC, mempunyai satu macam input dan satu macam output.

Agar penggunaan I/O mudah, digunakan terminal I/O yang berupa terminal

dengan memakai sekrup atau plug-in. Tiap I/O memiliki suatu alamat

tersendiri yang akan digunakan pada program pada PLC.

5. Modul-modul tambahan

Pada penggunaannya, sering dipakai modul-modul tambahan, seperti :

• I/O analog, yang berfungsi sebagai unit I/O untuk sinyal-sinyal analog.

• Pengendali PID, yang merupakan suatu modul pengendali proportional,

integral, dan derivative, yang pada saat ini sudah terintegrasi pada

program PLC.

• Komunikasi, yang merupakan perantara PLC dengan PLC lain, komputer,

printer, dan sebagainya.

• I/O tambahan

• Memori tambahan

Di samping modul-modul diatas, masih banyak lagi modul-modul tambahan

yang dapat digunakan pada PLC.

Universitas Sumatera Utara

II.7.2 Perangkat – perangkat Input-Output pada PLC

Bagian Input/Output dari PLC terdiri dari modul input dan output. Sistem I/O

membentuk interface dengan peranti medan yang dihubungkan pada pengontrol.

Tujuan interface ini adalah untuk kondisi berbagai sinyal yang diterima dari atau

dikirimkan ke peranti medan eksternal.

Beberapa contoh peranti input pada PLC antara lain:

1. tombol-tekan / saklar-saklar mekanis

2. saklar pembatas / saklar jarak

3. sensor – sensor dan saklar-saklar fotoelektris

4. Enkoder

5. Pengukur regangan (strain gauge)

6. Detektor ketinggian cairan dan pengukur aliran cairan

7. Keypad

Sedangkan peranti output seperti :

1. kontaktor

2. katup-katup kontrol direksional / keran solenoid

3. motor DC, motor AC, motor langkah ( stepper motor )

4. lampu indikator.

Universitas Sumatera Utara

BAB III

MEKANISME KERJA MESIN FILLER

III.1 Mekanisme Kerja Mesin Filler

Mesin filler ini menggunakan sistem perlawanan tekanan. Bila pada ruang

tertutup (tanpa ada kebocoran) di tiupkan dengan udara (gas) dari atas maka pada

ruangan tersebut akan terjadi perlawanan tekanan dari bawah yang sama besarnya.

Begitu pula dengan mesin filler ini, air terlebih dahulu pada bottlen plate, pastikan

bahwa proses sanitasi telah di lakukan dengan benar, suplai udara bertekanan dan

CO2 ada dan cukup serta flavour(campuran) yang ada sesuai dengan rencana

produksi dan pastikan juga bahwa ketinggian filler dan crowner sudah sesuai dengan

botol yang akan di produksi. Kemudian periksa dan atur posisi valve pada beverage

line sesuai dengan standartnya. Untuk lebih jelasnya, proses pengisian minuman

dapat dilihat pada keterangan berikut yang dikenal dalam 4 langkah pengisian :

1. Counter pressure The bottle

Counter pressure adalah pemindahan udara (gas) dari filler bowl ke dalam

yang mempunyai tekanan yang sama sehingga produk akan mengalir ke

dalam bowl.

2. Pengisi produk

Ketika tekanan di dalam botol dan filler yang sudah sama, sebuah pegas

secara otomatis akan membuka valve yang menyebabkan produk masuk ke

dalam botol dan umbrella (selaput) mengarahkan produk mengalir ke dalam

melalui sisi bagian dalam botol. Adapun gambar pengisi produk dapat dilihat

pada gambar berikut ini :

Universitas Sumatera Utara

Gambar 3.1 Pengisian Produk

3. Pengontrol tinggi permukaan air dalam botol dan bejana

Lubang dalam vent tube sudah di atur kembali ketinggiannya sehingga ketika

produk mencapai tinggi permukaan yang telah ditentukan maka akan tertutup

lubang tersebut. Dengan terhentinya pengambilan gas, tekanan di ruang atas

botol ataupun ruang di atas bejana akan naik dan aliran akan menjadi

berhenti. Adapun pengontrol tinggi permukaan dapat dilihat pada gambar

dibawah ini.

Universitas Sumatera Utara

Gambar 3.2 Pengontrolan Ketinggian Dengan Menggunakan PLC

Sniffing

Adalah sebuah alat yang akan membuka valve untuk membuang sisa udara

keluar dari botol di atas permukaan produk melalui lubang kecil.

4. Product Charge Position

Piston diambil kembali dari silinder sehingga produk tersedot ke dalam

silinder. Sebuah katup rotari kemudian berubah posisi sehingga produk

kemudian didorong keluar dari nozzle, bukan kembali ke hopper

(penampungan). Product Charge Position dapat dilihat pada gambar

dibawah ini.

Universitas Sumatera Utara

Gambar 3.3 Produck Charge Position

Universitas Sumatera Utara

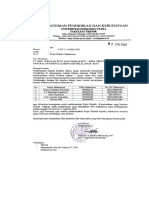

III.2 Rangkaian Kontrol Mesin Filler

4

Bejana Botol kemasan

5

Gambar 1.2. Layout Rangkaian kontrol filler

Keterangan gambar :

1. Kontrol Daya Utama.

Digunakan untuk mengontrol tegangan sumber dengan tegangan yang di

suplai dengan komponen-komponen kontrol dan juga digunakan untuk

mencegah kerusakan pada peralatan kontrol yang di sebabkan karena tidak

sesuainya antara tegangan sumber dengan tegangan nominalnya.

2. Kontrol motor filler (pengisian).

Adalah sebuah motor induksi belitan yang digunakan sebagai penggerak

utama. Motor ini diasut langsung dari jala-jala dengan mengoperasikan

sebuah tombol tekan. Pengaturan kecepatan motor diatur dengan

menggunakan converter.

Universitas Sumatera Utara

3. Pengaturan ketinggian bowl (bowl high adjustment).

Sebelum proses pengisian dimulai terlebih dahulu diatur ketinggian bowl

(pelampung). Pada bowl high adjustment tegangan yang digunakan untuk

mengatur ketinggian bowl agar dalam pengisian tidak terjadi kekurangan atau

kelebihan standart pengisian dapat di atur sesuai dengan ukuran botol yang

ada. Kontrol bowl high adjustment ini menggunakan dua buah limit switch

yang berfungsi untuk men-OFF-kan motor apabila ketinggian yang

diinginkan sudah dicapai.

4. Pengaturan ketinggian crown (crown height adjustment).

Setelah bowl (pelampung) diatur maka ketinggian crowner pun juga harus

diatur. Untuk mengantisipasi tidak sampainya tutup botol pada mulut botol

pecah karena tekanan yang begitu keras dari mesin crowner. Pengaturannya

dapat dikontrol dengan pengasutan motor putar balik yang dinaikan dan

diturunkan sesuai dengan ketinggian bowl yang akan diisi.

5. Kontrol manual katub pengisian dan penyemprotan vebt tube (Manual control

filling and manual tube sprayer).

Bila terjadi gangguan (botol pecah) maka vent tube harus dibersihkan untuk

mencegah masuknya pecahan botol ke dalam minuman.

6. Kontrol penyemprotan tabel otomatis (Automatic table sprayer).

Dioperasikan dengan menggunakan sebuah timer on/off delay yang berfungsi

untuk mengatur waktu dan menutup solenoid valve.

7. Kontrol penggerak utama setengah kecepatan (in feet).

8. Kontrol main drive filler stop (out stop).

Universitas Sumatera Utara

BAB IV

ANALISA PROSES

IV.1 Analisa Proses

Mesin filler ini menggunakan sistem perlawanan tekanan. Bila pada ruang

tertutup (tanpa ada kebocoran) di tiupkan dengan udara (gas) dari atas maka pada

ruangan tersebut akan terjadi perlawanan tekanan dari bawah yang sama besarnya.

Begitu pula dengan mesin filler ini, air terlebih dahulu pada bottlen plate, pastikan

bahwa proses sanitasi telah di lakukan dengan benar, suplai udara bertekanan dan

CO2 ada dan cukup serta flavour (campuran) yang ada sesuai dengan rencana

produksi dan pastikan juga bahwa ketinggian filler dan crowner sudah sesuai dengan

botol yang akan di produksi. Gambar skematik mesin filler dapat dilihat pada gambar

dibawah ini.

Gambar 4.1 Skematik Mesin Filler

Universitas Sumatera Utara

Tahap pertama untuk menghasilkan Coca-Cola sangat sederhana, yaitu membuat

sirup yang terdiri dari gula dan air. Airnya disaring dengan seksama karena bagi

Coca-Cola bahan baku berkualitas tinggi sangat mutlak diperlukan.

Untuk memastikan bahwa air yang digunakan untuk produk botol dan kaleng

benar-benar bersih dan murni, air tersebut disaring. Para teknisi pengawasan mutu

menguji air tersebut berkali-kali sebelum digunakan untuk membuat produk akhir.

Pemeriksaan dan pengujian berlanjut. Perangkat canggih membantu para

teknisi memeriksa segala segi proses, mulai dari kondisi tiap kemasan hingga kadar

karbondioksida, rasa dan kandungan sirup. Pada tahap ini, campuran sirup diperiksa.

Sirup kemudian ditambahkan dengan konsentrat “Coca-Cola”. Sari rasa untuk

“Coca-Cola” ini dibuat di pabrik-pabrik The Coca-Cola Company dan hingga kini

tetap merupakan rahasia dagang terbesar di dunia. Teknisi kemudian mencicipi,

memeriksa dan mencatat campuran setiap batch sirup dengan seksama. Setelah

pencampuran, cairan siap untuk diberi tambahan karbondioksida. Pengawasan mutu

yang amat ketat adalah alas an mengapa “Coca-Cola” dikenal sebagai minuman yang

memiliki kadar soda yang paling sempurna.

Rangkaian botol dari gelas atau plastik PET (Polyethelyne terephthalate)

maupun kaleng sekarang dalam jumlah sangat besar siap untuk diisi dengan produk

akhir. Botol-botol pun harus melalui pemeriksaan yang amat teliti. Pertama-tama

dicuci dan dibasuh kemudian diperiksa secara elektronik dan manual. Barulah boto-

botol tersebut siap dengan menggunakan mesin filler dengan kapaitas 600

botol/menit. Dan keseluruhan rangkaian ini terhubung dengan sistem PLC SIEMENS

S7-200. Adapun gambar rangkaian botol di dalam Mesin Filler dapat dilihat pada

gambar dibawah ini.

Universitas Sumatera Utara

Gambar 4.2 Rangkaian Botol di Dalam Mesin Filler

Botol demi botol diletakkan di atas ban berjalan agar dapat terisi secara

otomatis. Cara tersebut menjamin jumlah dalam tiap botol akurat, dan penutupan

botol secara otomatis menjamin kadar higienis yang sempurna pula. Dengan

menggunakan mesin induksi dengan kecepatan putaran motor 930 rpm.adapun

spesifikasi dari motor induksi tersebut adalah sebagai berikut :

Motor Penggerak :

Putaran : 930 rpm

Arus : 2.0 Ampere

Tegangan : 380 Volt

Daya : 0,75 kW

Gear Box :

Merk : SHIMATZU GEARED MOTOR

Ratio : 30 : 1

Power : 0.75 kW

Type : EF AT

Type of Bearing : - Intermediete Shaft 6204 - Output Shaft 6307Z – 6207

Type of Seal : D355511

Kemudian botol diisidengan cairan bahan baku dengan kapasitas 295

ml,untuk menjaga hal ini supaya mendapatkan hasil sesuai dengan set point maka

Universitas Sumatera Utara

digunakan sensor photo transistor dan infra merah. Dimana Photo transistor tersebut

memiliki karakteristik sebagai berikut :

• Pendeteksi jarak dekat Infra merah.

• Bisa dikuatkan sampai 100 sampai 1500.

• Respon waktu cukup cepat.

• Bisa digunakan dalam jarak lebar.

• Bisa dipasangkan dengan (hampir) semua penghasil cahaya atau

cahaya yang dekat dengan inframerah, seperti IRED (infrared led),

Neon, Fluorescent, lampu bohlam, cahaya laser dan api.

Gambar proses pengisian botol dapat dilihat pada gambar dibawah ini.

Gambar 4.3 Proses pengisian Botol

Akhirnya, botol-botol diberi label, kode produksi dan dikemas dalam karton-

karton atau dimasukkan ke dalam krat. Untuk lebih jelasnya dapat dilihat pada blok

diagram berikut ini :

Universitas Sumatera Utara

Set Point

Input PLC TIPE output

Kontroller SIEMENS S7-200 Mesin Filler

Transmitter

Gambar 4.4 Blok Diagram Rangkaian Proses Mesin Filler

4.2 Analisa Data

Seluruh angkaian proses pada mesin filler ini dihubungkan dengan mesin

filler yang semuanya sudah terprogram dan terkendali. Adapun PLC yang digunakan

pada msin filler adalah sebagai berikut :

Model : S7 - 200

100 – 240 VAC 50 / 60 Hz

35 VA Max

2.5 A 240 VAC Resistif Load

Input / Output : 24 / 16

Serial No. 226

Universitas Sumatera Utara

Spesifikasi tersebut menunjukkan bahwa PLC yang digunakan dapat

beroperasi pada suplai tegangan 100 – 240 VAC dengan frekuensi 50/60 Hz, dan

memiliki arus kerja sebesar 2.5 A untuk beban resistif. Selain itu, PLC ini memiliki

jumlah terminal input 24 buah dan terminal output sebanyak 16 buah, sedangkan

tegangan kerja internalnya sebesar 24 VDC. Sehingga semua input yang digunakan

bekerja pada tegangan 24 VDC dan semua terminal output memiliki tegangan 100 –

240 V AC.

Pada dasarnya setiap vendor PLC memiliki software pendukungnya masing,

seperti : PLC OMRON yang menggunakan program CX, PLC MITSUBISHI yang

menggunakan program MELSOFT seri GX Developer, PLC LG yang menggunakan

program KGL_Win, dan SIEMENS sendiri yang menggunakan S-7 Mikro win .

Program pendukung (software support) ini bertujuan agar setiap pengguna personal

komputer yang bermaksud untuk menggunakan PLC sebagai alat kontrol dapat

berkomunikasi dengan PLC itu sendiri. Walaupun setiap merk PLC menggunakan

software yang berbeda-beda, namun pada dasarnya sistem operasionalnya sama saja.

Siemens S-7 Mikro win memiliki (8) delapan simbol dasar yang digunakan pada

pemogramannya. Setiap simbol memiliki keunikan tersendiri. Kedelapan simbol

tersebut antara lain :

I : digunakan sebagai simbol input PLC

Q : digunakan sebagai simbol output PLC

T : digunakan sebagai simbol timer pada PLC

C : digunakan sebagai simbol counter (pencacah) pada PLC

M : digunakan sebagai simbol memori internal

SM : digunakan sebagai simbol memori spesial internal

Universitas Sumatera Utara

V : digunakan sebagai simbol memori variabel internal

HC : digunakan sebagai simbol high speed counter

Semua simbol di atas juga dikenal dengan Bit. Ini berarti bahwa semua peralatan

yang diwakili oleh simbol – simbol tersebut akan bekerja hanya pada dua keadaan

yaitu : ON atau OFF, logika 1 atau logika 0. Bagian ini akan membahas secara

singkat cara menggunakan software Siemens S7 Mikro Win.

Berikut akan kita bahas tentang operansional Mikro Win sebagai suppot

software PLC Siemens tipe S7. yang akan kita bahas adalah bagaimana cara

berkomunikasi dengan PLC, cara pembuatan ladder diagram dan cara transfer

program. Berbeda dengan support software program sebelumnya, pada Mikro win S7

hanya bisa support dengan PLC siemens tipe S7 dan tidak bisa di gunakan untuk

PLC Siemens dengan tipe lain. Gambar 4.5 adalah menu tampilan awal untuk

Software Mikro Win S7 pada saat kita membuka software tersebut, cara

operasionalnya adalah :

1. Proses penginstalasian software Siemens S7 Mikro Win dimulai dengan

menginstal melalui ikon setup.exe pada master softcopy. Gambar menu

tampilan proses penginstalan software S7 Mikro win dapat dilihat pada

dibawah ini.

Universitas Sumatera Utara

Gambar 4.5 Menu tampilan proses penginstalan software S7 Mikro Win

2. Pada software ini kita tidak perlu memilih tipe PLC yang akan digunakan

karena tipe PLC-nya sudah ditentukan, yakni tipe S7 Mikro Win.

3. untuk membuat ladder diagram, kita pilih pada toolbar yang terlihat pada

Gambar dibawah ini.

4. kita akan membuat ladder diagram seperti pada rangkain berikut ini.

Universitas Sumatera Utara

5. untuk proses pembuatan ledder diagram tersebut, pertama sekali klik tanda

Pada toolbar yang adalah simbol untuk membuat alamat

kontak.

NO (normaly open). Selanjutnya akan tampil menu seperti yang terlihat pada gambar

4.3. (A).

Gambar 4.6 Menu tampilan awal pada Siemens S7 Mikro Win

Universitas Sumatera Utara

Gambar 4.7 Menu tampilan untuk membuat input

6. Kemudian isikan alamat kontak yang akan digunakan pada kolom (???).

Sebagai contoh pada poin 4, alamat kontak input adalah I1.0, kemudian tekan

Enter.

7. kemudian klik pada toolbar yang merupakan simbol untuk membuat

alamat output. Akan tampil menu seperti gambar 4.3.(B).

Universitas Sumatera Utara

1

2

Gambar 4.8 Menu tampilan untuk membuat output

8. Kemudian isikan alamat output yang akan digunakan, pada kolom (???)

Sebagai contoh pada point 4, alamat output yang digunakan Q.1.0, kemudian

tekan Enter.

9. setelah selesai membuat ladder diagram, kita tidak perlu memberi instruksi

END pada program, karena secara otomatis akan tersimpan dalam program.

10. sebelum di-download, program harus di-compile terlebih dahulu dengan cara

klik pada toolbar atau klik menu PLC, maka akan tampil menu

compile program.

11. tujuan compile program adalah untuk mendeteksi apakah ladder digram

yang dibuat sudah benar atau belum. Juga untuk mengetahui apakah jika

terjadi error pada ledder diagram.

Universitas Sumatera Utara

12. bila tidak terdapat error, program siap untuk di transfer ke PLC

13. klik pada toolbar untuk mendownload program dari komputer

ke PLC

14. klik pada toolbar untuk upload program dari PLC ke komputer.

15. setelah selesai proses dowlnoad program, maka program sudah tersimpan

pada CPU PLC. Untuk menjalankan PLC, klik pada toolbar sebagai

perintah RUN, dan PLC akan beroperasi normal.

Gambar 4.9 Menu tampilan program compile

Universitas Sumatera Utara

Klik langsung

Melalui menu file

Gambar 4.10 Menu tampilan untuk upload program dari PLC ke komputer

Klik langsung

Melalu menu file

Gambar 4.11 Menu tampilan untuk download program dari komputer ke PLC

Universitas Sumatera Utara

Gambar 4.12 Menu Tampilan Untuk Menjalankan PLC

Universitas Sumatera Utara

BAB V

PENUTUP

5.1. KESIMPULAN

Berdasarkan Penelitian dan Studi kasus yang telah dilakukan maka

disimpulkan sebagai berikut :

1. Mesin filler menggunakan sistem perlawanan tekanan. Bila pada ruang

tertutup (tanpa ada kebocoran) di tiupkan dengan udara (gas) dari atas

maka pada ruangan tersebut akan terjadi perlawanan tekanan dari bawah

yang sama besarnya.

2. Perancangan sebuah proses kontrol dengan menggunakan PLC relatif

lebih mudah dipahami karena sudah menggunakan bahasa pemograman

yang bersifat visual. Sehingga setiap pemakai dapat belajar tanpa harus

menyediakan perangkat pemograman tambahan. Selain itu PLC juga

menyediakan beragam metode pemograman seperti : ladder diagram,

instruction list/mnemonic code, diagram blok fungsional, fungsi

terstruktur, dan teks terstruktur. Sehingga, pemakai dapat memilih metode

pemograman sesuai dengan keahliannya.

3. Proses perancangan suatu proses kontrol dengan menggunakan PLC yang

melibatkan banyak input dan output harus terlebih dahulu memperhatikan

besar tegangan kerja PLC yang hendak digunakan , serta besar sumber

tegangan yang dibutuhkan PLC untuk beroperasi. PLC SIEMENS S7 200

V.4.0 yang digunakan pada penulisan karya akhir ini mempunyai

Universitas Sumatera Utara

tegangan kerja internal 24 VDC dengan besar tegangan sumber 100-

240VAC dengan besar tegangan keluaran 100-240 VAC.

5.2. SARAN

1. Penulis menyadari bahwa aplikasi pengontrolan Mesin filler yang

dioperasikan ini jauh dari yang diharapkan. Hal ini juga disebabkan

karena terbatasnya pengetahuan dan perangkat pendukung pengontrolan

yang tersedia. Oleh sebab itu, keaktifan mahasiswa dan dana pendukung

dari Departemen Teknik Elektro FT. USU sangat diperlukan untuk

mengembangkan pengetahuan mahasiswa tentang kontrol otomatis yang

salah satu sarananya adalah menggunakan PLC (Programmable Logic

Controller).

Universitas Sumatera Utara

DAFTAR PUSTAKA

1. Bolton, W. , “ Pemograman Logic Controller (PLC) : Sebuah Pengantar

“; alih bahasa : Irzam Harman, Jakarta : Erlangga , 2004.

2. Djuhana Djoekardi., ” Mesin-Mesin Listrik Motor Induksi Revisi Ke-2 ”,

UniversitasTrisakti, Jakarta, 2001.

3. Eko Putra, Agfianto. , “ PLC : Konsep, Pemograman dan Aplikasi

(Omron CPM1A/CPM2A dan Pemograman Relai.” penerbit Gava Media.

Edisi pertama, cetakan kedua, 2007 .

4. PT. Coca Cola, ” Buku Panduan Mesin Filler ” Jakarta 1996

5. Setiawan, Iwan . “ Programmable Logic Controller (PLC) dan Teknik

Perancangan Sistem Kontrol ” , Yogyakarta : Andi, 2006.

6. Suhendar . “ Programmable Logic Controllers, PLC dalam dasar-dasar

sistem kendali motor listrik”. Edisi pertama- yogyakarta; penerbit Graha

ilmu, 2005.

7. Yulianto, Anang. “ Panduan Praktis Belajar PLC ( Programmable Logic

Controller) “. Jakarta : Elex Media Komputindo, 2006.

Universitas Sumatera Utara

LAMPIRAN

Universitas Sumatera Utara

LAMPIRAN 1

Universitas Sumatera Utara

LAMPIRAN 2

Universitas Sumatera Utara

Anda mungkin juga menyukai

- Bahasa Inggris Sistem 52M Volume 3Dari EverandBahasa Inggris Sistem 52M Volume 3Penilaian: 3 dari 5 bintang3/5 (3)

- Laporan Kerja Praktek Pertamina Geothermal Energy Area KamojangDokumen63 halamanLaporan Kerja Praktek Pertamina Geothermal Energy Area KamojangPutriBelum ada peringkat

- Analisis Efisiensi Generator Sinkron Unit 2 11,8 KV 55 MW PLTP PT Indonesia Power UPJP KamojangDokumen61 halamanAnalisis Efisiensi Generator Sinkron Unit 2 11,8 KV 55 MW PLTP PT Indonesia Power UPJP Kamojangrifqi nurakmali100% (1)

- KKP PT Nutrifood Pelita BangsaDokumen57 halamanKKP PT Nutrifood Pelita BangsaBahar BaharBelum ada peringkat

- Laporan Hasil Magang PT IKIDokumen41 halamanLaporan Hasil Magang PT IKIKhoir MarbunBelum ada peringkat

- Contril Valve OkeDokumen34 halamanContril Valve OkeDion Aidil Putra19Belum ada peringkat

- Sistem Pendingin Generator Pt. Indonesia Power Pltu Banten 2 Labuan OmuDokumen90 halamanSistem Pendingin Generator Pt. Indonesia Power Pltu Banten 2 Labuan Omumuhammad zidan abdillahBelum ada peringkat

- Pengembangan Aplikasi Inventaris Kantor Berbasis Android Di PT - PINS INDONESIA Area Jawa BaratDokumen68 halamanPengembangan Aplikasi Inventaris Kantor Berbasis Android Di PT - PINS INDONESIA Area Jawa BaratMochamad Ravanel Maulana PurnomoBelum ada peringkat

- Laporan PKL Rina H 2022Dokumen29 halamanLaporan PKL Rina H 2022Chewy MintBelum ada peringkat

- Full TeksDokumen58 halamanFull TeksAgil MagilBelum ada peringkat

- First Task Silvia Fatma Noor RohimaDokumen42 halamanFirst Task Silvia Fatma Noor RohimaKhasan AbdulBelum ada peringkat

- Laporan KP PTPN III Fix Kelompok 2Dokumen82 halamanLaporan KP PTPN III Fix Kelompok 2stevenBelum ada peringkat

- Ivan Rinaldi Timo Elhayat Banani 1461700216Dokumen69 halamanIvan Rinaldi Timo Elhayat Banani 1461700216YogaBelum ada peringkat

- Laporan UmumDokumen112 halamanLaporan Umum7djcjbqczfBelum ada peringkat

- KP-3204181197-Full TextDokumen55 halamanKP-3204181197-Full TextAsrul AfrianBelum ada peringkat

- Laporan Kerja Praktek Pt. Surya Timur PanelDokumen10 halamanLaporan Kerja Praktek Pt. Surya Timur PanelvintaarnikeBelum ada peringkat

- Laporan KP NadiseDokumen73 halamanLaporan KP NadiseRianda. PratamaBelum ada peringkat

- Lap. Lab Dasar Rekap NewDokumen56 halamanLap. Lab Dasar Rekap NewAde FirnandaBelum ada peringkat

- Laporan Kerja PraktekDokumen49 halamanLaporan Kerja PraktekAnggie PratiwiBelum ada peringkat

- Cover & Kata PengatarDokumen10 halamanCover & Kata PengatarIkhsanAbdillahBelum ada peringkat

- Laporan Kerja PraktekDokumen7 halamanLaporan Kerja PraktekDevi PratiwiBelum ada peringkat

- PQFZZ 5 R 7 OWi WT 5 QM CTP Jqi 6 Qu PUGYQ77 H AGfk MPYDokumen65 halamanPQFZZ 5 R 7 OWi WT 5 QM CTP Jqi 6 Qu PUGYQ77 H AGfk MPYrefaldyprakarsa31Belum ada peringkat

- M. Ikhsan Syahputra - Laporan Kerja Praktik PT Semen Baturaja (Persero) TBKDokumen115 halamanM. Ikhsan Syahputra - Laporan Kerja Praktik PT Semen Baturaja (Persero) TBKAlfijar Wira SenaBelum ada peringkat

- Perencanaan Tata Letak Gudang Produk Jadi Dengan Membandingkan Metode Shared Storage Dan Dedicated StorageDokumen161 halamanPerencanaan Tata Letak Gudang Produk Jadi Dengan Membandingkan Metode Shared Storage Dan Dedicated Storagegarias indraBelum ada peringkat

- Laporaan KPDokumen53 halamanLaporaan KPubaidi_usaman100% (3)

- MODUL 1-Praktikum SimulsisDokumen32 halamanMODUL 1-Praktikum SimulsisShinichi Kudo Kuroichi EdogawaBelum ada peringkat

- Tugas RPL Rikad Herianto (21010119)Dokumen28 halamanTugas RPL Rikad Herianto (21010119)mfajridp13Belum ada peringkat

- 2017 StikomsurabayaDokumen67 halaman2017 Stikomsurabayaarif widodoBelum ada peringkat

- Laporan Kerja Praktek Di PT Surya Kerja Praktek Di PT Surya Berkat Indonesia DisusunDokumen62 halamanLaporan Kerja Praktek Di PT Surya Kerja Praktek Di PT Surya Berkat Indonesia Disusunmayor andhi002100% (1)

- Tugas AkhirDokumen84 halamanTugas AkhirPuji Lestari SitumorangBelum ada peringkat