0% menganggap dokumen ini bermanfaat (0 suara)

297 tayangan21 halamanPerancangan Layout Produksi dengan CRAFT

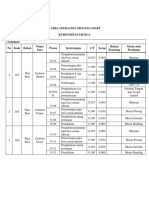

Dokumen tersebut membahas tentang perancangan tata letak lantai produksi dengan menggunakan algoritma CRAFT dan perhitungan material handling. Terdapat 3 tahapan pelaksanaan praktikum yaitu membuat rancangan awal layout dengan CRAFT, menghitung jarak antar stasiun, dan menyeleksi material handling yang cocok. Diperlukan data seperti from-to chart, spesifikasi mesin, dan referensi material handling.

Diunggah oleh

Parapat RikardoHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

297 tayangan21 halamanPerancangan Layout Produksi dengan CRAFT

Dokumen tersebut membahas tentang perancangan tata letak lantai produksi dengan menggunakan algoritma CRAFT dan perhitungan material handling. Terdapat 3 tahapan pelaksanaan praktikum yaitu membuat rancangan awal layout dengan CRAFT, menghitung jarak antar stasiun, dan menyeleksi material handling yang cocok. Diperlukan data seperti from-to chart, spesifikasi mesin, dan referensi material handling.

Diunggah oleh

Parapat RikardoHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd