Proposal Kerja Praktek - Pengukuran Line Balancing Pada Industri Manufactur

Diunggah oleh

Rudini MulyaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Proposal Kerja Praktek - Pengukuran Line Balancing Pada Industri Manufactur

Diunggah oleh

Rudini MulyaHak Cipta:

Format Tersedia

1

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Pengukuran Line Balancing

Pada Industri Manufactur

Rudini Mulya Daulay

Program Studi Teknik Industri, Fakultas TeknikUniversitas Mercu Buana

email: rudinimenteri@gmail.com

2013

1. Pengukuran Kerja

Untuk mengetahui apakah suatu sistem kerja yang diterapkan sudah

baik, maka diperlukan prinsip-prinsip pengukuran kerja yang meliputi

teknik-teknik pengukuran mengenai waktu yang dibutuhkan, tenaga yang

dikeluarkan, pengaruh psikologis dan fisiologis.

Pengukuran kerja adalah pengukuran terhadap suatu aktifitas untuk

menentukan waktu yang dibutuhkan oleh seorang operator (yang memiliki

keterampilan rata-rata dan terlatih dengan baik) dalam melaksanakan

sebuah kegiatan kerja dalam kondisi dan tempo kerja yang normal,

(Sutalaksana, 1979).

Pengukuran Waktu Kerja (Time Study)

Salah satu pengukuran kerja adalah pengukuran waktu kerja (time

study). Pengukuran waktu kerja adalah kegiatan mengamati pekerjaan dan

mencatat waktu kerjanya, pada setiap elemen dengan menggunakan alat-

alat yang diperlukan dalam mengukur waktu.

Pengukuran waktu kerja bertujuan untuk mendapatkan nilai acuan suatu

waktu yang disebut sebagai waktu baku. Waktu baku adalah waktu

penyelesaian seorang pekerja melaksanakan pekerjaan secara wajar,

dimana waktu tidak terlalu cepat dan juga tidak terlalu lambat, dalam

suatu sistem kerja yang terbaik.

2

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Teknik pengukuran waktu terbagi 2 macam, yaitu:

1. Teknik Pengukuran Cara Langsung

Teknik pengukuran cara langsung adalah teknik pengukuran dengan

pengamatan langsung pada pekerjaan (benda kerja). Teknik

Pengukuran waktu ini dilakukan secara langsung ditempat kerja. Cara

ini terbagi menjadi 2 metode, yaitu:

a. Metode jam henti (stop watch)

b. Metode sampling pekerjaan

2. Teknik Pengukuran Cara Tidak Langsung

Pengukuran waktu ini dilakukan tanpa perlu berada ditempat kerja,

tetapi cukup dengan membaca data dari tabel - tabel atau literatur

yang tersedia. Cara ini terbagi juga menjadi 2 metode, yaitu :

a. Data waktu baku

b. Data waktu gerakan

Dalam hal ini, pembahasan akan dilakukan dengan teknik pengukuran

waktu secara langsung dengan menggunakan metode jam henti.

Pengukuran Waktu Cara Langusng dengan Metode Jam Henti

Pengukuran waktu dengan metode jam henti menggunakan stopwatch

sebagai alat pengukur waktu yang ditunjukkan dalam penyelesaian suatu

aktivitas yang diamati (actual time). Waktu yang berhenti diukur dan

dicatat kemudian dimodifikasikan dengan mempertimbangkan tempo kerja

operator dan menambahkannya dengan kelonggaran waktu (allowances

time).

3

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Langkah-langkah yang harus dilakukan sebelum melakukan

pengukuran waktu dengan jam henti adalah sebagai berikut :

1. Penetapan tujuan pengukuran

Sebelum dimulai kegiatan pengukuran, maka perlu ditetapkan tujuan

dari hasil pengukuran. Tujuan ini akan mempengaruhi besarnya

tingkat ketelitian dan tingkat kepercayaan yang digunakan.

2. Melakukan penelitian pendahuluan

Penelitian pendahuluan dilakukan untuk mempelajari sistem dan

kondisi kerja saat ini sehingga jika diperlukan dapat melakukan

perbaikan sistem kerja yang baik.

3. Memilih operator

Operator yang akan diukur dalam melakukan pekerjaannya

hendaknya seorang yang berkemampuan normal. Jadi, operator yang

dipilih adalah operator yang bekerja secara wajar dan

berkemampuan rata-rata.

4. Menguraikan pekerjaan berdasarkan elemen pekerjaan

Pekerjaan yang hendak diukur waktunya dibagi bagi menjadi

elemen elemen kerja dengan batas yang jelas. Penguraian ini

dilakukan jika diperlukan dan tergantung dari tujuan yang diinginkan

sehingga waktu siklus pekerjaan adalah penjumlahan dari waktu

siklus elemen elemen kerjanya.

5. Menyiapkan alat alat pengukuran

Alat alat yang dipakai dalam pengukuran waktu ini adalah :

a. Jam kerja ( stopwatch )

b. Lembar pengamatan

c. Alat alat tulis

Kegiatan pengukuran waktu merupakan kegiatan mengamati seorang

operator dalam melakukan pekerjaannya dan mencatat waktu kerja yang

dibutuhkan dengan alat pengukur waktu yang sesuai dalam suatu siklus

operasi kerja.

4

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Melakukan Pengukuran Waktu

Kegiatan mengamati dan mencatat waktu kerja ini adalah mengamati

dan mencatat waktu-waktu kerja yang terjadi pada tiap eleman kerja

ataupun dalam siklus dengan menggunakan alat-alat yang sesuai untuk

melakukan kegiatan ini. Bila operator yang telah kita pilih telah siap

didepan pekerjaannya yang nantinya pekerjaan ini akan diukur waktu

penyelesaiannya. Seorang pengamat yang sedang melakukan kegiatan

pengukuran waktu kerja ini, hendaknya berada pada posisi yang tidak

menganggu operator dalam menyelesaikan pekerjaannya, hal ini dianjurkan

pula agar seorang operator yang kita amati pekerjaannya tidak merasa

canggung secara psikoligis, karena pengamat yang berada tepat didepan

operator yang sedang menyelesaikan pekerjaannya. Posisi pengamatan

hendaknya berada sedikit menyimpang dibelakang operator dengan jarak

pengamatan sekitar satu setengah meter dari operator, posisi pengamatan

ini juga dapa memudahkan pengamat dalam mengamati dan mengikuti

proses penyelesaian pekerjaan seorang operator dengan baik dari

dimulainya pekerjaan dilakukan sampai pada penyelesaian pekerjaan.

Berikut adalah uraian langkah langkah dalam pengukuran waktu,

adalah sebagai berikut:

1. Pengukuran pendahuluan

Dalam kegiatan pengukuran yang pertama dilakukan adalah

melakukan pengukuran pendahuluan dimana bertujuan untuk

mengetahui berapa kali pengukuran harus dilakukan untuk tingkat

ketelitian dan keyakinan yang diinginkan.

2. Uji keseragaman data dan Uji kecukupan data

Setelah pengukuran pendahuluan dilakukan, dilanjutkan dengan

melakukan pengujian keseragaman data dan bila waktu yang didapat

telah seragam dan cukup maka tidak diperlukan pengukuran tahap

berikutnya.

5

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Langkah langkah dalam uji keseragaman data adalah sebagai berikut :

a. Tingkat keyakinan dan ketelitian

Tingkat ketelitian menunjukan penyimpangan maksimum hasil pengukuran

dari waktu penyelesaian sebenarnya. Sedangkan tingkat keyakinan

menunjukan besarnya keyakinan pengukuran bahwa hasil yang diperoleh

memnuhi syarat penelitian tadi. Tingkat keyakinan dan ketelitian

dinyatakan dalam satuan hitung persen (%).

Jadi tingkat ketelitian 10% dan keyakinan 95% memberi arti bahwa

pengukuran membolehkan rata-rata hasil pengukurannya menyimpang

sejauh 10% dari rata-rata sebenarnya dari kemungkinan mendapatkan hasil

ini adalah 95%. Nilai tingkat keyakinan tersebut adalah sebagai berikut

(dimana Z, adalah nilai dari distribusi normal) :

Tingkat keyakinan 90 % = Z = 1,65

Tingkat keyakinan 95 % = Z = 1,95 2

Tingkat keyakinan 99 % = Z = 2,58 3

b. Mengelompokkan data kedalam subgrup subgrup

Tabel 2.1 Pengelompokan Data Operasi Kerja

Subgrup Waktu penyelesaian Rata rata

Subgrup

X1 X2 X3 Xn

1

2

3

X

X11 X12 X13 X1n

X21 X22 X23 X2n

X31 X32 X33 X3n

X X X Xki

X1

X2

X3

Xn

Jumlah Xi

6

Rudini Mulya Daulay

Teknik Industri-UMB 2010

c. Menghitung harga rata rata subgup

n

Xn

X

=

d. Menghitung harga rata rata dari harga rata rata subgrup

n

X

X

i

=

e. Menghitung standar deviasi sebenarnya

( )

1

2

=

N

X X

i

o

f. Menghitung standar deviasi dari harga rata rata subgrup

n

x

o

o =

g. Menghitung batas kontrol atas dan batas kontrol bawah untuk uji

keseragaman data.

x X BKA o 3 + =

x X BKB o 3 =

h. Menghitung uji kecukupan data dengan tingkat ketelitian 10% dan

keyakinan 95%.

2

2 2

'

) ( ) (

(

(

i

i i S

Z

X

X X N

N

Keterangan rumus :

Xi = waktu penyelesaian yang diukur pada pengamatan ke-i.

X = rata-rata dari harga rata-rata subgrup

N = banyaknya data pengukuran yang diambil

' N = banyaknya data yang diperlukan

7

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Z = tingkat kepercayaan berdasarakan pencaran kurva normal,

dalam kasus ini semua pengukuran akan menggunakan

tingkat kepercayaan 95% yang bernilai 1,95 ~ 2

s = tingkat ketelitian, dalam hal ini tingkat ketelitian sebesar

10% atau 0,1

2. Faktor Penyesuaian dan Kelonggaran

Faktor Penyesuaian

Dalam pengukuran langsung, pengukur harus mengamati kewajaran

kerja yang ditunjukan oleh seorang operator. Ketidakwajaran bisa terjadi

disebabkan oleh banyak hal, misalnya bekerja tanpa kesungguhan, sangat

cepat seolah-olah diburu waktu atau menjumpai banyak kesulitan-kesulitan

seperti kondisi ruangan yang buruk.

Ketidakwajaran harus diketahui oleh pengukuran, dan pengukuran

juga harus mampu menilai seberapa jauh hal ini terjadi. Penilaian perlu

diadakan karena berdasarkan inilah penyesuaian dilakukan.

Biasanya penyelesaian dilakukan dengan mengalikan waktu siklus

rata-rata atau waktu elemen rata-rata dengan suatu harga p yang disebut

dengan faktor penyesuaian.

Bila pengukur berpendapat bahwa operator bekerja diatas normal

(terlalu cepat), maka harga p akan lebih besar dari 1 (p > 1), tetapi bila

operator dipandang bekerja normal maka harga p sama dengan 1 (p = 1).

Ada beberapa cara menentukan faktor penyesuaian, antara lain adalah :

1. Presentase

Cara presentase ini merupakan cara paling awal digunakan dalam

melakukan penyesuaian. Disini faktor penyesuaian sepenuhnya ditentukan

oleh pengukur melalui pengamatanya selama melakukan pengukuran. Jadi

sesuai dengan pengukuran, pengukur tadi menentukan harga p yang

menurutnya akan menghasilkan waktu normal.

8

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Cara ini merupakan cara yang paling mudah dan paling sederhana dalam

menentukan faktor penyesuaian, namun segera terlihat adanya ketidak

telitian akibat dari kasarnya penelitian.

2. Shumard

Pada cara Shumard penyesuaian ditentukan dengan memberikan patokan-

patokan penilaian melalui kelas performa kerja dimana setiap kelas

mempunyai nilai sendiri-sendiri. Disini pengukuran diberi patokan untuk

menilai performa kerja operator menurut kelas-kelas seperti superfast-,

fast+, fast, fast-, excellent dan seterusnya.

3. Westinghouse

Penyesuaian cara Westinghouse lebih diarakan kepada empat faktor yang

dianggap menentukan kewajaran atau ketidakwajarannya dalam suatu

perkerjaan. Keempat faktor ini adalah keterampilan, usaha, kondisi kerja

dan konsistensi. Untuk penyesuaian maka dibagi dalam enam kelas, yaitu

super skill, excellent skill, good skill, average skill, fair skill, dan poor

skill.

Angka-angka yang diberikan bagi setiap kelas dari faktor-faktor diatas

diperhatikan pada tabel 2.2.

Tabel 2.2 Penyesuaian Menurut Westinghouse

Faktor Kelas Lambang Penyesuaian

Ketrampilan Superskil A1 +0,15

A2 +0,13

Excellent B1 +0,11

B2 +0,08

Good C1 +0,06

C2 +0,03

9

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Average D 0,00

Fair E1 -0,05

E2 -0,10

Poor F1 -0,16

F2 -0,22

Usaha Excessive A1 +0,13

A2 +0,12

Excelent B1 +0,10

B2 +0,08

Good C1 +0,05

C2 +0,02

Average D 0,00

Fair E1 -0,04

E2 -0,08

Poor F1 -0,12

F2 -0,17

Kondisi

Kerja

Ideal A +0,06

10

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Excellenty B +0,04

Good C +0,02

Average D 0,00

Fair E -0,03

Poor F -0,07

Konsistensi Perfect A +0,04

Excellent B +0,03

Good C +0,01

Average D 0,00

Fair E -0,02

Poor F -0,04

sumber : Sutalaksana, Teknik Tata Cara Kerja (1979) : 145

4. Bedaux and sintesis ( Objektif)

Cara Bedaux dan cara Sintesis dikembangkan guna lebih mengobyaktifkan

penyesuaian. Pada dasarnya cara Beduax tidak berbeda dengan cara

Shumard, hanya saja nilai-nilai pada cara Bedaux dinyatakan dalam B

(huruf pertama Bedaux, penemunya) seperti misalnya 60B atau 70B.

Pada cara sintesis agak berbeda dengan cara-cara lain, dimana dalam cara

ini waktu penyelesaian setiap elemen gerakan dibandingkan dengan harga-

harga yang diperoleh dari tabel-tabel data waktu gerakan untuk kemudian

dihitung harga rata-ratanya.

11

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Faktor Kelonggaran

Kelonggaran waktu (allowance time) merupakan sejumlah waktu

yang harus ditambahkan dalam waktu normal (normal time) untuk

mengantisipasi terhadap kebutuhan-kebutuhan waktu guna melepaskan

lelah (fatique), kebutuhan-kebutuhan yang bersifat pribadi (personel needs)

dan kondisi-kondisi menunggu/menganggur baik yang bisa dihindarkan

ataupun tidak bisa dihindarkan (avoidable or unavoidable delay).

Kelonggaran diberikan untuk tiga hal; yaitu kebutuhan pribadi,

menghilangkan rasa lelah dan hambatan-hambatan yang tidak dapat

dihindarkan. Ketiganya ini merupakan hal-hal yang secara nyata dibutuhkan

oleh pekerja dan yang selama pengukuran tidak diamati, diukur ataupun

dihitung. Karenanya setelah pengukuran dan setelah mendapatkan waktu

normal, kelonggaran perlu ditambahkan.

1. Kelonggaran Untuk Kebutuhan Pribadi

Besarnya kelonggaran yang diberikan untuk ekbutuhan pribadi

seperti itu berbeda-beda dari suatu pekerjaan ke pekerjaan lainnya, karena

setiap pekerjaan mempunyai karakteristik sendiri-sendiri dengan tuntutan

yang berbeda-beda. Kelonggaran untuk kebutuhan pribadi bagi wanita

adalah 5 % dan bagi pria 2,5%.

2. Kelonggaran Untuk menghilangkan Rasa Lelah

Rasa fatique dapat kita lihat pada menurunnya hasil produksi baik

jumlah maupun kualitas. Karenanya salah satu cara untuk menentukan

besarnya kelonggaran ini adalah dengan melakukan pengamatan sepanjang

hari kerja dan mencatat pada saat-saat dimana hasil produksi menurun.

Tetapi kesulitannya adalah kesulitan dalam menentukan pada saat-saat

menurunnya hasil produksi disebabkan timbulnya rasa fatique karena masih

banyak kemungkinan lain yang dapat menyebabkannya.

3. Kelonggaran Untuk Hambatan-hambatan Tak Terhindarkan

Dalam melaksanakan pekerjaannya, operator tidak akan lepas dari

berbagai hambatan. Ada hambatan yang dapat dihindarkan seperti

12

Rudini Mulya Daulay

Teknik Industri-UMB 2010

mengobrol yang berlebihan dan menganggur dengan sengaja, selain itu ada

pula hambatan-hambatan yang tidak dapat dihindarkan, hal ini terjadi

karena berada diluar kekuasaan operator untuk mengendalikannya seperti

menerima atau meminta petunjuk kepada pengawas, menyesuaikan mesin,

memperbaiki kemacetan atau kerusakan pada mesin, mengasah alat potong

dan mengambil alat atau bahan khusus dari gudang. Tabel besarnya

kelonggaran-kelonggaran dapat dilihat dibawah ini :

Tabel 2.3 Besarnya Kelonggaran Berdasarkan Faktor-Faktor Yang

Berpengaruh

Faktor Kelonggaran

A. Tenaga yang dikeluarkan Pria wanita

1.Dapat diabaikan 0,0-6,0 0,0-6,0

2.Sangat ringan 6,0-7,5 6,0-7,5

3.Ringan 7,5-12,0 7,5-16,0

4.Sedang 12,0-19,0 16,0-30,0

5.Berat 19,0-30,0

6.Sangat berat 30,0-50,0

7. Luar biasa berat

B. Sikap kerja

1.Duduk 0,00-1,0

2.Berdiri diatas dua kaki 1,0-2,5

3.Berdiri diatas satu kaki 2,5-4,0

13

Rudini Mulya Daulay

Teknik Industri-UMB 2010

4.Berbaring 2,5-4,0

5.Membungkuk 4,0-10

C. Gerakan kerja

1.Normal 0

2.Agak terbatas 0-5

3.Sulit 0-5

4.Pada anggota badan terbatas 5-10

5.Seluruh anggota badan terbatas 10-15

D. Kelelahan mata

Pencahayaan

baik

Buruk

1.pandangan yang terputus-putus 0,0-6,0 0,0-6,0

2.Pandangan yang hampir terus 6,0-7,5 6,0-7,5

Menerus

3.Pandangan yang terus menerus 7,5-12,0 7,5-16,0

dengan fokus berubah-ubah

4.Pandangan yang terus menerus 19,0-30,0 16,0-30,0

dengan fokus tetap

14

Rudini Mulya Daulay

Teknik Industri-UMB 2010

E. Keadaan temperatur

tempat kerja Temperatur

Kelemahan

normal Berlebihan

1.Beku Dibawah 0 diatas 10 diatas 12

2.Rendah 0-13 10-0 12-5

3.Sedang 13-22 5-0 8-0

4.Normal 22-28 0-5 0-8

5.Tinggi 28-38 5-40 8-100

6.Sangat tinggi Diatas-38 diatas 40 diatas 100

F. Keadaan atmosfer

1.Baik 0

2.Cukup 0-5

3.Kurang baik 5-10

4.Buruk 10-20

G. Keadaan lingkungan yang baik

1.Bersih, sehat, cerah dengan

kebisingan rendah 0

2.Siklus kerja berulang-ulang antara 5-

10detik 0-1

3.Siklus kerja berulang-ulang antara 0-

5 detik

15

Rudini Mulya Daulay

Teknik Industri-UMB 2010

4.Sangat bising 0-5

5.Jika Faktor-faktor yang berpengaruh

dapat menurunkan kwalitas 0-5

6.Terasa adanya getaran lantai 5-10

7.Keadaan-keadaan yang luar biasa

(bunyi, kebersihan, dll) 5-15

Sumber : Sutalaksana, Teknik Tata Cara Kerja (1979) : 151

Menghitung Waktu Baku

Waktu baku secara definitif dinyatakan sebagai waktu yang

dibutuhkan oleh seorang pekerja yang memiliki tingkat kemampuan rata-

rata untuk menyelesaikan suatu pekerjaan. Waktu baku tersebut mencakup

faktor kelonggaran waktu (allowance time) yang diberikan dengan

memperhatikan situasi dan kondisi pekerjaan yang harus diselesaikan

Untuk mendapatkan waktu baku, maka terdapat beberapa langkah-

langkah yang harus diikuti :

1. Menghitung waktu siklus rata-rata (Ws) :

N

X

Ws

i

=

2. Menghitung faktor penyesuaian (P) : P = 1 + p

3. Menghitung waktu normal (Wn) : Wn = Ws x P

4. Menghitung faktor kelonggaran :

Faktor Kelonggaran = k

5. Menghitung waktu baku (Wb) : Wb = Wn x ( 1 + k )

(sumber : Sutalaksana, 1979)

16

Rudini Mulya Daulay

Teknik Industri-UMB 2010

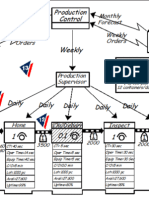

Lintasan Produksi

Sistem produksi adalah suatu sistem yang mengubah input sebagai

bentuk awal menjadi output sebagai hasil yang lebih berdaya guna,

hubungan ini dapat kita gambarkan seperti pada gambar berikut :

Gambar 2.1 Skema Sistem Produksi

Urutan proses operasi pada unit konversi mulai dari masuknya bahan

baku di unit input sampai keluarnya output disebut sebagai lintasan

produksi.

Lintasan produksi adalah suatu seri urutan-urutan proses pengerjaan

yang diperlukan untuk menghasilkan produk atau jasa. Adapun produksi

sering diartikan sebagai aktfitas yang ditujukan untuk meningkatkan nilai

masukan (input) menjadi keluaran (output) yang lebih berdaya guna.

Lintasan produksi dapat diartikan juga sebagai penjaluran area-area dimana

fasilitas-fasilitas seperti mesin-mesin, perlengkapan dan operasi-operasi

manual diletakan berdekatan secara berurutan satu sama lain dimana

material bergerak secara berkesinambungan dengan kecepatan sama

melalui serial operator yang seimbang sampai seluruh pekerjaan selesai.

Dua faktor penting pada setiap lintasan produksi, yaitu :

1. Tempat kerja dengan mesin dan peralatannya.

2. Operator yang mengerjakan tugas tertentu pada tempat kerja

tertentu.

input Unit konversi output

Umpan balik

17

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Berdasarkan karakteristik proses pengerjaan yang dilakukan, lintasan

produksi dibagi menjadi dua bagian :

1. Lintasan Fabrikasi, lintasan produksi yang terdiri dari sejumlah

pekerjaan yang bersifat membentuk atau mengubah sifat-sifat

kimia/fisika dari suatu benda kerja yang melewati lintasan produksi

tersebut.

2. Lintasan Perakitan, adalah lintasan produksi yang terdiri dari

sejumlah operasi yang dikerjakan diberbagai tempat kerja untuk

membentuk suatu produk yang menggabungkan komponen-komponen

yang telah jadi.

Pada lintasan produksi setiap jenis pekerjaan satu dengan jenis

pekerjaan lainnya sangat besar ketergantungannya. Jika terjadi suatu

keterlambatan atau kerusakan peralatan tertentu, maka akan menjadi

hambatan pada proses produksi selanjutnya.

Persyaratan yang perlu diperhatikan untuk menunjang kelangsungan

lintasan produksi yang baik adalah :

1. Jumlah/volume produk harus dapat menutup biaya set up lintasan.

2. Keseimbangan (balance) waktu kerja untuk masing-masing operasi.

3. Kontinuitas aliran dari benda kerja harus dijamin.

Dari hal diatas dapat disimpulkan bahwa lintasan produksi adalah

urutan-urutan tempat kerja yang dilalui oleh produk secara berurutan

menurut kebutuhan proses pengerjaannya dengan waktu siklus yang

tertentu.

Keseimbangan Lini Perakitan

Keseimbangan lini perakitan adalah suatu metode penugasan

sejumlah pekerjaan ke dalam stasiun-stasiun kerja yang saling berkaitan

dalam suatu lini produksi, sehingga setiap stasiun kerja memiliki waktu yang

tidak melibihi waktu siklus dari stasiun kerja tersebut.

18

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Suatu lini perakitan dapat dikatakan seimbang apabila setiap stasiun

dapat memberikan keluaran untuk stasiun kerja lainnya dalam kecepatan

waktu yang relatif sama.

Persoalan dalam keseimbangan lintasan berawal dari lintasan proses

poduksi massal, dimana tugas-tugas yang dibutuhkan dalam proses produksi

harus dibagi kepada seluruh pekerja agar usaha pekerja merata dan jumlah

pekerja dapat diminimumkan untuk mempertahankan laju produksi yang

diharapkan.

2.5. Tujuan Penyeimbangan Lintasan

Dalam pengaturan dan perencanaan yang tidak tepat dimana

kecepatan proses perakitan dari setiap stasiun kerja yang berbeda-beda ini

mengakibatkan lintasan perakitan tidak efisien karena terjadinya

penumpukan material atau produk setengah jadi diantara stasiun kerja yang

tidak berimbang kecepatan prosesnya.

Umumnya merencanakan keseimbangan dalam sebuah lintasan

meliputi usaha yang bertujuan untuk mencapai suatu kapasitas yang

optimal, dimana tidak terjadi penghamburan fasilitas (waktu, tenaga dan

material). Tujuan ini tercapai bila :

1. Lintasan bersifat seimbang, setiap stasiun kerja mendapatkan

beban kerja yang sama nilainya diukur dengan waktu.

2. Jumlah waktu menganggur minimum di setiap stasiun kerja

sepanjang lintasan perakitan.

3. Stasiun kerja berjumlah minimum.

Masukan (Input) Keseimbangan Lintasan

Masukan (input) yang diperlukan untuk merencanakan keseimbangan

lintasan perakitan adalah :

1. Suatu jaringan kerja (terdiri atas notasi ) yang menggambarkan

urutan perakitan. Notasi yang digunakan dalam jaringan kerja adalah

notasi yang memperlihatkan urutan operasi pekerjaan.

19

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Adapun notasi-notasi adalah sebagai berikut :

a. Notasi elemen kerja yaitu suatu lingkaran yang berisi

nomor elemen kerja.

Berarti elemen kerja nomor 01

b. Notasi penghubung yang berupa panah yang

menghubungkan suatu elemen ke elemen yang lainnya.

Notasi ini terdiri dari dua bagian, yaitu :

hubungan yang teratur.

Berarti elemen kerja no. 01 harus mendahului

no.02

Hubungan yang tidak teratur

Elemen 01 harus mendahului elemen 02 dan 03,

tetapi tidak ada hubungan keterkaitan antar

elemen.

b. Notasi waktu yaitu angka yang menunjukan berapa lama

elemen dikerjakan.

15 Berarti elemen kerja 01 lamanya 15 detik,

Waktu disini bisa berdasarkan jam, menit

ataupun detik

2. Data waktu baku pekerjaan tiap operasi, yang diturunkan dari

perhitungan waktu baku pekerjaan operasi perakitan.

01

01 02

01

03

02

01

20

Rudini Mulya Daulay

Teknik Industri-UMB 2010

3. Waktu siklus yang diinginkan. Waktu siklus yang diinginkan diperoleh

dari kecepatan produksi lintas perakitan tersebut, didapat dari hasil

bagi dari waktu produksi dan target produksi, atau dari waktu operasi

terpanjang jika waktu siklus yang diinginkan lebih kecil dari waktu

operasi terpanjang.

Metode Keseimbangan Lini (Line Balancing)

Dalam menyeimbangkan lintasan terdapat beberapa metode atau

cara pendekatan yang berbeda-beda, akan tetapi mempunyai tujuan yang

pada dasarnya sama, yaitu mengoptimalkan lintasan agar didapat

penggunaan tenaga kerja dan fasilitas yang sebaik mungkin. Berikut ini

adalah metode-metode dalam keseimbangan lini :

Metode Peringkat Bobot Posisi (Ranked Positional Weight Method)

Salah satu pendekatan keseimbangan lintasan yang biasa digunakan

sebagai metode dasar adalah metode yang dikembangkan oleh Helgesson

dan Birnie yaitu Peringkat Bobot Posisi.

Pendekatan ini menugaskan operasi ke dalam stasiun-stasiun kerja

dengan dasar panjang waktu operasi. Proses kerja diurutkan berdasarkan

peringkat, mulai dari yang paling besar sampai yang paling kecil. Nilai

peringkat didapat dari jumlah waktu operasi mulai dari awal sampai akhir

proses.

Langkah yang harus dilakukan sebagai berikut :

a. hitung waktu siklus yang diinginkan.

b. Buat matrik pendahulu berdasarkan jaringan kerja perakitan.

c. Hitung bobot posisi tiap operasi yang dihitung berdasarkan

jumlah waktu operasi tersebut dan operasi-operasi

pengikutnya.

21

Rudini Mulya Daulay

Teknik Industri-UMB 2010

d. Urutkan operasi operasi mulai dari bobot posisi terbesar

sampai bobot posisi terkecil

e. Lakukan pembebanan operasi pada stasiun kerja mulai dari

operasi dengan bobot posisi terbesar sampai dengan bobot

posisi terkecil, dengan kriteria total waktu operasi lebih kecil

dari pada waktu siklus

f. Hitung efisiensi rata-rata stasiun kerja yang tersusun

g. Gunakan prosedur trial dan error untuk mencari pembebanan

yang akan menghasilkan efisiensi rata-rata lebih besar dari

efisiensi rata-rata pada langkah-f. Cara trial dan error adalah

mempertukarkan penugasan ditiap stasiun kerja , jika tidak

ditemukan penugasan lain yang akan menghasilkan efisiensi

lebih tinggi, maka prosedur selesai.

Metode Pembebanan Berurut

Langkah-langkah penyelesaian dengan menggunakan metode

pembebanan berurut adalah sebagai berikut:

a. hitung waktu siklus yang diinginkan.

b. Buat matriks operasi pendahulu ( P ) danoperasi pengikut (F)

untuk setiap operasi berdasarkan jaringan kerja perakitan.

c. Perhatikan baris di matrik kegiatan pendahulu P yang

semuanya terdiri dari angka 0, dan bebankan elemen

pekerjaan terbesar yang mungkin terjadi, jika ada lebih dari

satu baris yang memiliki elemen sama dengan nol.

d. Perhatikan nomor elemen baris matriks kegiatan pengikut F

yang bersesuaian dengan elemen yang telah ditugaskan.

Setelah itu perhatikan lagi baris pada matriks P yang

ditunjukkan, ganti nomor identifikasi elemen yang telah

dibebankan ke stasiun kerja dengan nol.

e. Lanjutkan penugasan elemen-elemen pekerjaan itu pada tiap

stasiun kerja dengan ketentuan bahwa waktu total operasi

22

Rudini Mulya Daulay

Teknik Industri-UMB 2010

tidak melebihi waktu siklus. Proses ini dikerjakan hingga

semua baris pada matriks P bernilai 0.

f. Hitung efisiensi rata-rata stasiun kerja yang terbentuk

g. Gunakan prosedur trial and error untuk mencari pembebanan

yang akan menghasilkan eisiensi rata-rata lebih besar dari

efisiensi rata-rata pada langkah f diatas.

h. Ulangi langkah f dan g sampai tidak ditemukan lagi stasiun

kerja yang memiliki efisiensi rata-rata lebih tinggi.

Metode Pendekatan Wilayah

Metode ini dikembangkan oleh Bedworth. Pada prinsipnya, metode

ini berusaha membebankan terlebih dahulu pada operasi yang memiliki

tanggung jawab keterdahuluan yang besar. Pendekatan ini melibatkan

pertukaran antara pekerjaan setelah keseimbangan mula-mula diperoleh.

Pendekatan ini tidak layak untuk jaringan yang besar.

Langkah-langkah penyelesaian dengan metode pendekatan wilayah

(region approach) adalah sebagai berikut :

a. Hitung waktu siklus yang diinginkan.

b. Bagi jaringan kerja kedalam wilayah-wilayah dari kiri ke

kanan. Gambar ulang jaringan kerja, tempatkan seluruh

pekerjaan di daerah paling ujung sedapat-dapatnya.

c. Dalam tiap wilayah, urutkan pekerjaan mulai dari waktu

operasi terbesar sampai dengan waktu operasi terkecil.

d. Bebankan pekerjaan dengan urutan sebagai berikut (

perhatikan pula untuk menyesuaikan diri terhadap batas

wilayah ):

Daerah paling kiri terlebih dahulu

Antar wilayah, bebankan pekerjaan dengan

waktu operasi terbesar pertama kali.

23

Rudini Mulya Daulay

Teknik Industri-UMB 2010

Secara matematis (Line Balancing) dapat dirumuskan sebagai berikut :

1. Efisiensi Stasiun Kerja % 100 x

W

W

S

i

=

2. Efisiensi Lintasan % 100

1

x

Ws n

W

n

i

i

-

=

3. Waktu Menganggur = W

s

- W

i

4. Total Waktu Menganggur

n

i

Wi Ws n

1

- =

Dimana : n = jumlah stasiun standar

Ws = waktu siklus yang diinginkan

Wi = waktu sebenarnya pada stasiun kerja

I = 1,2,3,4,...,n

2.2. Diagram Yamazumi

Yamazumi adalah kata dalam bahasa Jepang yang secara harfiah

berarti menumpuk, dan definisi dari Diagram yamazumi sendiri adalah

diagram batang yang menunjukkan keseimbangan beban kerja dari waktu

siklus antara sejumlah operator dalam sebuah jalur perakitan.

Gambar 2.2 Contoh Diagram Yamazumi

Angka 1 pada gambar adalah jumlah operator, sehingga dari contoh

diatas dapat kita artikan bahwa pada SK 1 terdapat 1 operator dengan

waktu baku sebesar 68 detik, dan waktu siklus yang diinginkan adalah

sebesar 70 detik.

0

10

20

30

40

50

60

70

80

s

k

1

s

k

2

s

k

3

s

k

4

s

k

5

s

k

6

s

k

7

s

k

8

s

k

9

s

k

1

0

s

k

1

1

s

k

1

2

s

k

1

3

s

k

1

4

s

k

1

5

s

k

1

6

s

k

1

7

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Wi

Ws

24

Rudini Mulya Daulay

Teknik Industri-UMB 2010

DAFTAR PUSTAKA

Baroto, Teguh. 2002. Perencanaan dan Pengendalian Produksi, Edisi 1,

Ghalia Indonesia.

Nasution, Arman Hakin dan Prasetyawan, yudha., 2008. Perencanaan dan

Pengendalian Produksi, Graha Ilmu, Yogyakarta.

Yamit, Julian., 2008. Manajemen Produksi dan Operasi, Edisi Kedua,

Ekonisia. Yogyakarta.

Ginting, Rosiana. 2007. Sistem produksi, Graha Ilmu, Yogyakarta.

Sutalaksana, Anggawisastra, Tjakraatmadja. 1979. Teknik Tata Cara

Kerja, Teknik Industri Institut Teknologi Bandung. Bandung.

Kusuma, Hendra. 1999. Manajemen Produksi, Perencanaan dan

Pengendalian Produksi. Edisi Kedua, Andi, Yogyakarta.

www.squidoo.com/Yamazumi-Charts

Anda mungkin juga menyukai

- Analisis Dan Estimasi BiayaDokumen4 halamanAnalisis Dan Estimasi BiayaRaditya Adam100% (1)

- Tugas Kelompok Praktikum ApkDokumen11 halamanTugas Kelompok Praktikum ApkBoy Susilo PratomoBelum ada peringkat

- Latihan Soal STudi Kasus Ekonomi TeknikDokumen9 halamanLatihan Soal STudi Kasus Ekonomi TeknikRudini Mulya100% (2)

- Stopwatch Time StudyDokumen28 halamanStopwatch Time StudyYudantoBelum ada peringkat

- Proposal KP YPTIDokumen8 halamanProposal KP YPTIFerdy DavinBelum ada peringkat

- Ls Revisi Modul (RS&MPPC)Dokumen7 halamanLs Revisi Modul (RS&MPPC)RojiBelum ada peringkat

- Laporan Sementara Modul 1Dokumen14 halamanLaporan Sementara Modul 1Kresna Adi NugrahaBelum ada peringkat

- Jam HentiDokumen26 halamanJam HentiAde ChandraBelum ada peringkat

- Arus Biaya Produksi Ke Laporan KeuanganDokumen1 halamanArus Biaya Produksi Ke Laporan KeuanganKetut SuryaBelum ada peringkat

- Analisis Perancangan KerjaDokumen413 halamanAnalisis Perancangan KerjaAnonymous cUbX7OFjBelum ada peringkat

- Latihan Soal PtiDokumen1 halamanLatihan Soal PtiWahyu S RahmanBelum ada peringkat

- Laporan Praktek Kerja Lapangan Industri - PolmainDokumen18 halamanLaporan Praktek Kerja Lapangan Industri - PolmainMuhammad Sholeh Muria100% (1)

- Kelompok 6 - 3a01 - Modul 1 Antrophometri - Laporan Praktikum ErgonomiDokumen55 halamanKelompok 6 - 3a01 - Modul 1 Antrophometri - Laporan Praktikum Ergonomi202110215181 FAHRI BAIHAQIBelum ada peringkat

- AGVDokumen82 halamanAGVastawitama0% (1)

- AlkalineDokumen22 halamanAlkalineYuana ArdiastutiBelum ada peringkat

- Cara Membaca Jangka Sorong X TSM 1Dokumen10 halamanCara Membaca Jangka Sorong X TSM 1Andry wahyuBelum ada peringkat

- Contoh Makalah Hasil LAPORAN PRAKTIKUM SUPPLAY CHAIN MANAGEMENT "Forecasting" Dalam Teknikl Industri - Rudini Mulya, DKK (2012)Dokumen36 halamanContoh Makalah Hasil LAPORAN PRAKTIKUM SUPPLAY CHAIN MANAGEMENT "Forecasting" Dalam Teknikl Industri - Rudini Mulya, DKK (2012)Rudini MulyaBelum ada peringkat

- PengefraisanDokumen17 halamanPengefraisanAns BarrungBelum ada peringkat

- Laporan APK (Analisis Perancangan KerjaDokumen41 halamanLaporan APK (Analisis Perancangan KerjaGarnet WaluyoBelum ada peringkat

- Kelompok 1 Modu 2Dokumen19 halamanKelompok 1 Modu 2Zulham EfendiBelum ada peringkat

- Praktikum Proses Manufaktur Teknik Industri UndipDokumen70 halamanPraktikum Proses Manufaktur Teknik Industri UndipMuhammadIhsanLedoetBelum ada peringkat

- Pemilihan Proses ManufakturDokumen43 halamanPemilihan Proses ManufakturSHERIN RAMADHANIABelum ada peringkat

- Praktikum Pske Pembuatan Meja LipatDokumen24 halamanPraktikum Pske Pembuatan Meja LipatIbnu RoisBelum ada peringkat

- Laporan Hasil Observasi 5R Dan SMK 3 Di Finishing CentralDokumen5 halamanLaporan Hasil Observasi 5R Dan SMK 3 Di Finishing CentralJay Waliy0% (1)

- BAB II - FixDokumen28 halamanBAB II - FixSalmanBelum ada peringkat

- Pengembangan Produk Switch Charger Hand PhoneDokumen28 halamanPengembangan Produk Switch Charger Hand PhoneromiyadiBelum ada peringkat

- Contoh Laporan Final Project PmsDokumen27 halamanContoh Laporan Final Project PmsReza HanantaBelum ada peringkat

- Konsep Dasar PPCDokumen24 halamanKonsep Dasar PPCPutri WildaniBelum ada peringkat

- Materi 3 Keseimbangan Lini ProduksiDokumen43 halamanMateri 3 Keseimbangan Lini ProduksibayuBelum ada peringkat

- Kontrol NumerikDokumen23 halamanKontrol NumerikVizay Vicky Pratama0% (1)

- CNC I - Bab 2Dokumen49 halamanCNC I - Bab 2HafidBelum ada peringkat

- Soal - UTS APK (3B-TKI) 2022Dokumen2 halamanSoal - UTS APK (3B-TKI) 2022Silfi PiBelum ada peringkat

- Bab 2 Client ServerDokumen7 halamanBab 2 Client ServerRaditya Nur Putra TunggalBelum ada peringkat

- Modul II - Antropometri-Rev1Dokumen101 halamanModul II - Antropometri-Rev1arihandaBelum ada peringkat

- Model-Model Untuk Merancang Jaringan Supply ChainDokumen21 halamanModel-Model Untuk Merancang Jaringan Supply ChainAries PrayogaBelum ada peringkat

- Proposal Ergocamp 2019Dokumen8 halamanProposal Ergocamp 2019Firman JemmaBelum ada peringkat

- 1 Network Opt. Method1Dokumen89 halaman1 Network Opt. Method1Rika FebrianaBelum ada peringkat

- KPDokumen20 halamanKPnanda fadilahBelum ada peringkat

- Usulan Perancangan Sistem Informasi Jadwal Induk Produksi Kayu Di Ud Putra Dinamis TasikmalayaDokumen97 halamanUsulan Perancangan Sistem Informasi Jadwal Induk Produksi Kayu Di Ud Putra Dinamis TasikmalayaKARYAGATA MANDIRI100% (1)

- APSK Work Sampling PSKE UNANDDokumen23 halamanAPSK Work Sampling PSKE UNANDafdal1993Belum ada peringkat

- Laporan Hasil Praktek Kerja Industri: Perawatan Mingguan Air Condition Ac Dedy Jaya Hotel CiledugDokumen34 halamanLaporan Hasil Praktek Kerja Industri: Perawatan Mingguan Air Condition Ac Dedy Jaya Hotel Ciledugsmkfathulamintptl tptlBelum ada peringkat

- Praktikum Proses Manufaktur-DikonversiDokumen9 halamanPraktikum Proses Manufaktur-DikonversiTambora 420Belum ada peringkat

- 02 Bab I MRPDokumen5 halaman02 Bab I MRPnur indahBelum ada peringkat

- Laporan Kerja PraktekDokumen11 halamanLaporan Kerja PraktekDede MiftahudinBelum ada peringkat

- Model Disiplin Prioritas PENELITIAN OPERASIONALDokumen6 halamanModel Disiplin Prioritas PENELITIAN OPERASIONALAprilia Dwi LestariBelum ada peringkat

- Laporan Kerja PraktekDokumen56 halamanLaporan Kerja PraktekFely HaribuanaBelum ada peringkat

- MODUL 4 Job Shop SchedulingDokumen18 halamanMODUL 4 Job Shop SchedulingDika PratamaBelum ada peringkat

- Tugas Review - Kelompok 6 - Faal Ddan BiomekanikaDokumen31 halamanTugas Review - Kelompok 6 - Faal Ddan BiomekanikaFariz NoorBelum ada peringkat

- Keseimbangan Lintasan Line-Keseimbangan Lintasan (Line Balancing) ProduksiDokumen17 halamanKeseimbangan Lintasan Line-Keseimbangan Lintasan (Line Balancing) ProduksiRudini MulyaBelum ada peringkat

- Studi Kasus 5sDokumen11 halamanStudi Kasus 5sDodi Mulyadi Hidayat50% (2)

- F. Budaya Kerja 5R/5SDokumen8 halamanF. Budaya Kerja 5R/5SWahyu WahyuBelum ada peringkat

- Pertemuan 5 Perencanaan Kapasitas - RCCPCRPDokumen55 halamanPertemuan 5 Perencanaan Kapasitas - RCCPCRPAcep Nurul MuharomBelum ada peringkat

- Kuiz CPK 2 Rantai Pasok 2018Dokumen2 halamanKuiz CPK 2 Rantai Pasok 2018Mohammad Shohib Tri Pambudi100% (1)

- Lagu Supporter TEKN1K !Dokumen2 halamanLagu Supporter TEKN1K !Ali Abdurrahman SungkarBelum ada peringkat

- MANAJEMEN PENGADAAN Dan SCMDokumen3 halamanMANAJEMEN PENGADAAN Dan SCMRahulAldikaBelum ada peringkat

- Pemilahan Bahan Dan Proses (Gitar)Dokumen6 halamanPemilahan Bahan Dan Proses (Gitar)AsriBelum ada peringkat

- Bab IiDokumen12 halamanBab IiAsep SaepulohBelum ada peringkat

- BAB III Perhitungan Waktu BakuDokumen55 halamanBAB III Perhitungan Waktu BakuAxtarışPingeksElmBelum ada peringkat

- MODUL Analisis Dan Pengukuran Kerja 2019Dokumen58 halamanMODUL Analisis Dan Pengukuran Kerja 2019Rahmat RamdhaniBelum ada peringkat

- RevisiDokumen222 halamanRevisiPrihadi Joko ProtomoBelum ada peringkat

- Bab IiDokumen11 halamanBab IiFahrul FauziBelum ada peringkat

- Proposal Kerja Praktek - Integrasi Swot Dengan Balanced Scorecard Dalam Melakukan Pengukuran Kinerja Pada KaryawanDokumen24 halamanProposal Kerja Praktek - Integrasi Swot Dengan Balanced Scorecard Dalam Melakukan Pengukuran Kinerja Pada KaryawanRudini Mulya100% (1)

- Proposal Kerja Praktek Analisis Perencanaan Green Industry Manufacturing DiindonesiaDokumen14 halamanProposal Kerja Praktek Analisis Perencanaan Green Industry Manufacturing DiindonesiaRudini MulyaBelum ada peringkat

- Proposal Permohonan Kerja Praktek (KP) Dipertamina Geothermal Energy.Dokumen20 halamanProposal Permohonan Kerja Praktek (KP) Dipertamina Geothermal Energy.Rudini Mulya100% (1)

- Proposal Kerja Praktek-Quality Function Deveploment Dan Total Quality ManagementDokumen19 halamanProposal Kerja Praktek-Quality Function Deveploment Dan Total Quality ManagementRudini Mulya100% (1)

- Kerja Praktek - Penerapan Optimasi Pemilihan Lokasi Pabrik Dengan Metode KuantitatifDokumen20 halamanKerja Praktek - Penerapan Optimasi Pemilihan Lokasi Pabrik Dengan Metode KuantitatifRudini MulyaBelum ada peringkat

- Proposal Kerja Praktek - Supply Chain Management Disektor Industri ManufacturDokumen25 halamanProposal Kerja Praktek - Supply Chain Management Disektor Industri ManufacturRudini Mulya60% (5)

- Proposal Kerja Praktek - Pengukuran Pengaruh Kebisingan Dan Pencahayaan Terhadap Kerja Operator Mesin BubutDokumen12 halamanProposal Kerja Praktek - Pengukuran Pengaruh Kebisingan Dan Pencahayaan Terhadap Kerja Operator Mesin BubutRudini MulyaBelum ada peringkat

- Proposal Kerja Praktek - Analisis Aktifitas Material Handling Disektor Industri ManufacturingDokumen22 halamanProposal Kerja Praktek - Analisis Aktifitas Material Handling Disektor Industri ManufacturingRudini MulyaBelum ada peringkat

- Proposal Kerja Praktek - Optimasi Proses Injeksi Optimasi Kontrol Dengan Metode TaguchiDokumen14 halamanProposal Kerja Praktek - Optimasi Proses Injeksi Optimasi Kontrol Dengan Metode TaguchiRudini MulyaBelum ada peringkat

- Proposal Kerja Praktek - Aturan Dan Prinsip Dasar Perencanaan Material HandlingDokumen11 halamanProposal Kerja Praktek - Aturan Dan Prinsip Dasar Perencanaan Material HandlingRudini Mulya0% (1)

- Profil Fakultas Ilmu Komputer - Universitas Mercu BuanaDokumen3 halamanProfil Fakultas Ilmu Komputer - Universitas Mercu BuanaRudini MulyaBelum ada peringkat

- Profil Fakultas Teknik Perencanaan & Desain - Universitas Mercu BuanaDokumen10 halamanProfil Fakultas Teknik Perencanaan & Desain - Universitas Mercu BuanaRudini MulyaBelum ada peringkat

- Makalah Praktikum Peraga GovernorDokumen17 halamanMakalah Praktikum Peraga GovernorRudini MulyaBelum ada peringkat

- Profil Fakultas Ekonomi Dan Bisnis - Universitas Mercu BuanaDokumen5 halamanProfil Fakultas Ekonomi Dan Bisnis - Universitas Mercu BuanaRudini MulyaBelum ada peringkat

- Proposal Kerja Praktek - Peta Proses Operasi Dalam Tata Letak Pabrik Dan Pemindahan Bahan Disektor IndustriDokumen15 halamanProposal Kerja Praktek - Peta Proses Operasi Dalam Tata Letak Pabrik Dan Pemindahan Bahan Disektor IndustriRudini Mulya100% (1)

- Proposal Kerja Praktek - Penerapan Lean Manufaktur Dalam Material HandlingDokumen7 halamanProposal Kerja Praktek - Penerapan Lean Manufaktur Dalam Material HandlingRudini MulyaBelum ada peringkat

- Proposal Kerja Praktek - Ergonomi Teknik Disektor IndustriDokumen29 halamanProposal Kerja Praktek - Ergonomi Teknik Disektor IndustriRudini MulyaBelum ada peringkat

- Proposal Kerja Praktek - Konsep Dasar Sistem ProduksiDokumen16 halamanProposal Kerja Praktek - Konsep Dasar Sistem ProduksiRudini MulyaBelum ada peringkat

- Forward, Backward Dan Work Center Focused SchedulingDokumen19 halamanForward, Backward Dan Work Center Focused SchedulingRudini MulyaBelum ada peringkat

- Perencanaan Dan Implementasi Material Requirement Planning (MRP) Dalam Dunia IndustriDokumen13 halamanPerencanaan Dan Implementasi Material Requirement Planning (MRP) Dalam Dunia IndustriRudini Mulya100% (1)

- Konsep Diferensial Linear Orde Satu Dalam ProbabilitasDokumen15 halamanKonsep Diferensial Linear Orde Satu Dalam ProbabilitasRudini MulyaBelum ada peringkat

- Rumus Mencari Kriteria Investasi Dengan Pendekatan Ekonomi TeknikDokumen9 halamanRumus Mencari Kriteria Investasi Dengan Pendekatan Ekonomi TeknikRudini MulyaBelum ada peringkat

- Konsep Formula Gradien Aritmatik Dalam Ekonomi TeknikDokumen9 halamanKonsep Formula Gradien Aritmatik Dalam Ekonomi TeknikRudini Mulya100% (3)

- Model Quantity Order Ekonomis (EOQ) Dan Inventory Safety StockDokumen11 halamanModel Quantity Order Ekonomis (EOQ) Dan Inventory Safety StockRudini Mulya100% (2)

- Model Statis Economic Production Quantity (EPQ)Dokumen12 halamanModel Statis Economic Production Quantity (EPQ)Rudini Mulya100% (1)

- Formula Geometric Gradient Dalam Ekonomi TeknikDokumen9 halamanFormula Geometric Gradient Dalam Ekonomi TeknikRudini Mulya100% (1)