Rapid Sand Filter

Diunggah oleh

Rizka Putri Aprilia StundetionHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Rapid Sand Filter

Diunggah oleh

Rizka Putri Aprilia StundetionHak Cipta:

Format Tersedia

Saringan Pasir Cepat (Rapid Sand Filter)

By Supian, ST,MT

• Bak Filter. Lapisan kerikil (gravel)

CHAPTER I. mempunyai fungsi untuk meratakan

R

• Media Penyaring (lapisan

pasir). aliran air pada waktu penyaringan

apid sand filter atau saringan

• Lapisan penyangga yang atau pencucian filter, serta sebagai

pasir cepat dapat digunakan untuk terdiri dari batu kerikil atau

gravel. lapisan penyangga lapisan pasir agar

mengurangi padatan tersuspensi • Sistem drainase (under drain tidak turun dan masuk atau menutup

dan tingkat kekeruhan Saringan system ). sistem under drain (pengetapan).

pasir cepat ini biasanya merupakan • Perralatan pencuciab filter. Kriteria Perencanaan Saringan Pasir Saringan Pasir

saringan pasir yang memerlukan • Pengaduk unggun media Lambat cepat

bahan penyusun dalam jumlah yang filter (filter bed agitator) Kecepatan Penyaringan 4-5 120 - 150

untuk pencucian. (m3/m2.hari)

besar. Saringan jenis ini dilengkapi

dengan pipapipa dan kran yang • Peralatan kontrol. Diameter efektif pasir 0,3 – 0,4 0,45 – 0,70

(mm)

digunakan untuk mengatur jalannya Bak filter umumnya berbentuk Luas permukaan Filter Ratusan - 5000 < 150

(m2)

aliran air, baik untuk air masuk persegi empat dan terbuat dari beton Tebal Lapisan Pasir 700 - 900 600 – 700

(input) maupun air keluar (output). bertulang, tetapi untuk kapasitas (mm)

Rapid sand filter adalah salah yang kecil biasanya dibuat dalam Tebal Lapisan 400 - 600 300 – 500

Penyangga (Garvel)

satu jenis unit filtrasi yang mampu bentuk paket dan terbuat dari besi – (mm)

menghasilkan debit air yang lebih baja. Ketinggian air di atas

lapisan pasir (m)

2,5 – 3,0 > 1,0

banyak dibandingkan slow sand Untuk standar media filter ada Pemebrsihan Filter Beberapa 12 – 24 jam

minggu

filter (saringan pasir lambat). beberapa kriteria standar seperti Koefisien Kerataan 2,0 – 2,5 < 1,7

Penambahan karbon aktif di atas ditunjukkan pada Tabel berikut : (uniformity coefficient)

media pada filter bertujuan untuk Sumber : JWWA 1978.

ITEM Standar AWWA Standar JWWA

meningkatkan efisiensi penurunan (Amerika) (Jepang)

bau, kekeruhan, senyawa organik Tebal Lapisan pasir 60 – 75 cm 60 – 70 cm

dan rasa. Diameter pasir 0,4 –0,6 mm 0,45 – 0,70 mm Sistem Under Drain (Pengetapan)

Uniformity - < 1,70 Sistem under drain pengetapan)

coefficient

mempunyai fungsi untuk meratakan

Kriteria Saringan pasir Cepat Tebal lapisan gravel 150 – 450 mm 300 – 500 mm aliran air pada waktu pencucian

tergantung tipe

Di dalam sistem saringan pasir sistem under

cepat secara garis besar terdiri dari drain

beberapa bagian antara lain : Sumber : JWWA 1978.

P ERJALANAN PANJANG

MENUJU KEJAYAAN https://www.supianpdam.com

balik (back wash) agar tidak merusak 0,4 % dari luas permukaan filter.

susunan media penyaring (lapisan (JWWA).

pasir dan lapisan kerikil). Selain itu Hal ini dilakukan untuk

untuk meratakan pengumpulan air mencegah penyumbatan oleh pasir Oleh karena pada waktu

yang telah disaring. Beberapa tipe pada waktu pencucian filter (back pencucian filter (back wash) tekanan

sistem pengetapan (under drain) wash), air pencuci tidak langsung air sangat besar, maka untuk

yang umum digunakan antara lain : mengarah ke media filter tetapi ke menghindari agar blok wheeler

lantai dasar agar tidak merusak tidak terangkat maka tiap sudut

• Tipe Pipa Lateral susunan lapisan pasir dan kerikil sambunga dipasang baut penahan.

(perforated pipe). akibat alirannjet dari air pencuci. Untuk inspeksi atau pemeriksaan,

• Tipe Leopold Bottom maka ruang air bertekanan (pressure

Jarak antara pipa < 30 cm,

(Perforated Block). water room) dilengkapi dengan man

panjang tiap pipa lebih kecil 60 kali

hole.

• Tipe Wheeler Bottom. diameter pipa. Jika terlalu panjang,

maka pada waktu pencucian balik Skema konstruksi sistem

• Porous Plate atau Strainer

(back wash) tidak bisa merata. Wheeler Bottom dapat dilihat pada

Nozles.

Diameter lubang 6 – 12 mm, jarak Gambar

A. Sistem pengetapan tipe pipa tiap lubang disesuaikan dengan

lateral. jarakn pipa, diameter pipa dan

diametr lubang. Umumnya jarak

antar lubang 7,5 – 20 cm. Total luas

permukaan lubang 0,2 % dari luas

permukaan filter, atau 20 – 50 % dari

total luas penampang pipa.

Luas penampang pipa utama

berkisar antara 1,75 – 2,0 kali total

luas penampang pipa cabang. Jika

terlalu kecil maka head loss pada

saat pencucian besar sekali dan jika

terlalu besar tidak ekonomis.

B. Sistem Wheeler Bottom

Di dalam sistem ini terdiri dari

cetakan beton berbetuk piramidal

(kerucut). Cetakan beton (wheeler

bottom) tersebut diletakkan di atas

lantai dasar filter dan disangga oleh

penyangga dari beton semen. Ruang

antara blok beton (wheeler bottom) C. Sistem Leopold Bottom

dengan dasar filter disebut ruang air Sistem ini terdiri dari blok

bertekanan (pressure water room). beton dengan lubang-lubang

Di atas blok wheeler, tiap kecil di Blok Leopold antara lain :

kerucut diisi dengan bola terbuat standard perforated block, low head

dari porcelain sebanyak 5 – 14 buah. loss perforated block dan triangle

Diameter bola berkisar antara 30 – perforated block.

80 mm (AWWA). Jarak tiap pusat Dibandingkan dengan wheeler

kerucut 20 – 30 cm. Di dalam setiap bottom, perforated block lebih

kerucut bagian bawah terdapat mudah pemasangannya dan tidak

lubang orifice. Total luas penampang memerlukan penyangga, serta tidak

lubang orifice disarankan 0,25 – memerlukan ruang air bertekanan

(pressure water room). Lapisan ditunjukkkan seperti pada Gambar

kapasitas yang tidak terlalu besar.

gravel atau kerikil yang dipakai lebih dibawah ini, di dalam prakteknya

tipis dari pada wheeler bottom. Sistem ini banyak digunakan untuk unit pengolahan air minum

untuk unit filter bertekanan operasi filtrasi dilakukan secara

Skema konstruksi sistem

(pressure filter). Berapa contoh otomatis. Untuk proses operasi

Leopold Bottom dapat dilihat pada

sistem underdrain dengan strainner secara otomatis diperlukan beberpa

Gambar berikut.

dapat dilihat pada Gambar berikut. peralatan kontrol antara lain :

1. Alat kontrol laju aliran (flow

rate controler).

2. Alat indikator Headloss.

3. Turbiditi-meter on line.

Di dalam perencanaan sistem

saringan pasir cepat (filter plant),

beberpa hal yang perlu dilakukan

Sedangkan beberapa tipe head antara lain :

Untuk perforated block standar, dari strainner dapat dilihat pada 1. Menghitung luas filter yang

total luas penampang lubang Gambar berikut. diperlukan.

disarankan 0,65 % dari luas filter. 2. Menetukan jumlah filter

Untuk perforated block dengan head yang tepat.

loss rendah, total luas lubang adalah 3. Pemilihan tipe pengontrolan

1,36 % dari luas filter, sedangkan aliran.

untuk perforated block segi tiga total 4. Pemilihan tipe sistem

luas lubang disarankan 0,57 % dari penguranan atau pengetapan

luas filter. Luas penampang saluran Untuk operasi unit saringan (underdrain system).

pengumpul utama disarankan > 1 % pasir cepat secara umum 5. Pemilihan material media

dari luas filter. filter, ukuran serta distribusi

ukuran.

6. Pemilihan sistem pencucian

D. Sistem Porous Plate balik dan sistem pencucian

Di dalan sisten porous plate, pembantu.

media filter langsung di tahan 7. Perencanaan saluran

oleh porous plate tersebut tanpa pencuci.

menggunakan lapisan kerikil antara. 8. Perencanaan pipa inlet,

Porous plate dibuat dari bahan outlet, pipa pencuci utama.

keramik dan biasanya disangga OPERASI FILTER PASIR 9. Menentukan kedalaman

dengan saddle block. Kapasitas CEPAT filter

pengumpulan air atau laju aliran air 10. Perencanaan pompa

melalui porous plate diukur dengan Di dalam pengoperasian saringan

pencuci, tangki elevasi dll.

cara mengukur kemampuan udara pasir cepat terdiri dari tiga tahap

yang dapat melalui porous plate yaitu :

pada kondisi tertentu. Berdasarkan 1. Tahap Penyaringan (filtrasi).

Japan Standart, untuk porous plate

disarankan + 55 m3/m2.menit laju 2. Pencucian Filter atau

alir udara pada 20 mm kolom air. pencucian balik (back wash).

Porositas 34 – 38 %. 3. Penyaringan awal setelah

pencucian filter dibuang untuk

beberapa saat.

E. Sistem Strainer

Sistem underdrain dengan

menggunakan strainer sering

digunakan untuk unit dengan

P ERJALANAN PANJANG

MENUJU KEJAYAAN https://www.supianpdam.com

Kualitas Pasir Untuk Media Filter

Kulaitas pasir yang digunakan untuk saringan pasir Di dalam praketeknya, pasir yang digunakan untuk

cepat berdasarkan kriteria pemilihan media pasir untuk media filter mempunyai diameter efektif 0,6 – 0,7 mm

pengolahan air minum JWWA A 103-1967 meliputi dan uniformity coefficient berkisar antara 1,3 – 1,6.

beberapa hal antara lain : Batas turbidity pasir (Degree of cleaning turbidity)

Pasir yang digunakan untuk media saringan pasir harus lebih kecil 30.

cepat harus cukup keras (kuat) dan mempunyai kualitas Thermal decrement (pengurangan berat akibat

yang merata (uniform), dan mengandung kwarsa dengan panas) harus lebih kecil 0,7 %. Pasir yang dipakai untuk

konsentrasi yang cukup tinggi. Bebas dari partikel pasir filtrasi sedapat mungkin harus merupakan media

yang berbentuk flake (lempengan) atau partikel yang murni, bebas dari impuritis misalnya senyawa organik,

Diameter efektif pasir bervariasi antara 0,45 – 0,7 mm. lempung, kapur dll.

Uniformity coefficient harus lebih kecil 1,70. Kelarutan pasir di dalam HCl harus lebih kecil 3,5

Uniformity coefficient adalah perbandingan antara %. Specific gravity pasir antara 2,55 – 2,65.

diameter screen pada saat lolos 60 % dengan diameter

Wearing rate of filter yaitu kehilangan pasir karena

screen pada saat lolos 10 % (gambar berikut Kurva

lolos pada waktu pencucian, pecah akibat tekanan dll

kumulatif ukuran partikel pasir)

dibawah 3 %. Diameter pasir maksimum 2 mm dan

minimal > 0,3 mm.

Head Loss Filter

Tinggi permukaan air di atas lapisan pasir dan dinding

bebas (free board ) menurut standar JWWA adalah

sebagai berikut :

Tinggi permukaan air di atas lapisan pasir harus

lebih besar 1 meter. Dinding bebas (free board) yaitu

jarak dari tinggi permukaan air maksimum sampai

dinding paling atas bak filter minimal 30 cm.

Pada waktu proses filtrasi berjalan, flok yang belum

sempat mengendap di dalam bak pengendap akan

tetahan pada media pasir. Makin lama akan menutup

rongga-ronga yang pada media pasir. Akibatnya head

loss makin lama makin besar dan tekanan di dalam

filter makin berkurang.

Distribusi tekanan air di dalam filter ditunjukkan

seperti pada Gambar berikut :

Head Loss Filter

Tinggi permukaan air di atas lapisan pasir dan dinding

bebas (free board ) menurut standar JWWA adalah

sebagai berikut :

Kurva 1 :

Merupakan garis lurus yang menunjukkan tekanan

hidrostatik setelah filter terisi air (proses filtrasi belum

berjalan).

Kurva 2 :

Merupakan garis patah (deflected line). Ini

menunjukkan bahwa segera setelah proses filtrasi

berlangsung, dsitribusi tekanan sesuai dengan tekanan

dari lapisan pasir, lapisan kerikil dan sisten underdrain.

Kurva 3 :

: Metoda Pencucian Filter

Menunjukkan bahwa tekanan di dalam media filter

bertambah besar, head loss juga bertambah beasr (naik). Pada prinsipnya filter harus secara efektif dicuci dan

Distribusi tekakan di dalam media filter bervariasi dibersihkan. Tetapi pada prakteknya standar pencucian

sesuai dengan dosis bahan kimia, ukuran dan kekuatan meliputi kombinasi dari pencucian balik (back wash)

flok, ukuran pasir, uniformity coefficient, kecepatan dan pencucian permukaan (surface washing). Operasi

filtrasi, tebal laian pasir dan lainnya. Biasanya flok pencucian mempunyai pengaruh yang besar terhadap

menutup pada bagian atas media pasir sehingga head proses filtrasi. Efektifitas pencucian, walapun sudah

loss pada bagian atas lapisan pasir lebih besar dari pada bersih efek pencucian tidak dapat segara diketahui

bagian filter yang lain. secara lengkap. Oleh karena itu perlu dilakukan

pemantauan terhadap kekeruhan air sebelum dan

Kurva 4 : sesudah proses pencucian. Jika proses pencucian

Menunjukkan bahwa total head loss menjadi kurang baik maka akan mengkibatkan hal-hal yang

semakin besar sehingga total total hydrostatic head kurang menguntungkan misalnya waktu filtrasi total

yang digunakan hampir seluruhnya terpakai. Hal menurun, terjadi mud ball, terjadi keretakan pada

ini mengakibatkan proses filtrasi terhambat. Pada lapisan media filter. Dll. Ada dua metoda pencucian

prakteknya di dalam operasi saringan pasir cepat, jika yang banyak digunakan yakni pertama kombinasi

head loss sudah mencapai 1- 2 meter operasi filtrasi pencucian balik dan pencucian permukaan, dan ke

dihentikan dan dilakukan pencucian filter (back wash). dua adalah kombinasi pencucian balik dan pencucian

dengan udara,

P ERJALANAN PANJANG

MENUJU KEJAYAAN https://www.supianpdam.com

1 ) Kombinasi pencucian balik dan pencucian

permukaan. Kotoran yang menutup permukaan filter

dipecah arau dirusak oleh gaya gesek aliran air dari

pencucian permukaan, selanjutnya lapisan media

teraduk oleh aliran dari back wash sehingga kotoran

yang menempel pada partikel pasir terlepas dan

selanjutnya kotoran atau air bekas cucian dikelurkan

dari bak filter melalui saluran pembuangan.

2 ) Kombinasi pencucian balik dan pencucian

dengan udara Dengan kombinasi aliran udara dan back

wash, gelembung-gelembung yang ditimbulkan oleh

aliran udara dapat mengaduk partikel pasir dengan

efektif dan dapt melepas kotoran yang melekat pada

permukaan partikel pasir dengan baik.

Filter Bertekanan (Pressure Filter)

Filter bertekanan dengan media pasir silika biasanya

Surface Washing (Pencucian Permukaan) digunakan untuk menyaring atau memisahkan padat

Di dalam pencucian permukaan filter, kotoran tersuspesi yang dihasilkan oleh proses oksidasi zat

yang menempel pada permukaan filter dipecah dan besi atau mangan denganokasigen atau udara maupun

dipisahkan dari partikel pasir karena gaya gesek aliran oksidasi dengan kalium permanganat atau senyawa

air yang kuat yang disemprotkan melalui nozle. Air khlorine. Jika proses oksidasi berjalan dengan baik

disemprotkan dengan kuat ke permukaan media filter maka proses penyaringan dengan filter bertekanan

sehingga kotoran dapat dipisahkan. Pada sat yang sama menggunakan media pasir silika dapat berjalan dengan

gesekan antar partikel media penyaring juga dapat efektif.

melepaskan kotoran yang menempel pada partikel

Untuk proses penyaringan air bersih dengan

pasir.

menggunakan Filter Pasir Bertekanan, kecepatan

Di operasi pencucian permukaan, pertama dengan penyaringan bervariasi antara 100 – 1000 m3/m2/hari.

back washing dulu, kemudian bersamaan dengan back Mernurut IDE (1990), untuk Media tunggal berkisar

wash disemprotkan air denagn kuat menggunakan antara 120 – 250 m3/m2/hari, untuk Filter dengan dua

nozle keseluruh permukaan filter. Air bekas cucian jenis media (dual media filter) kerkisar antara 200 – 400

dibuang melalui saluran pembuang. Ada dua metoda m3/m2/hari.

pencucian permukaan yang banyak digunakan yakni

Menurut GOTA dan YAMAMOTO (1969),

Tipe Tetap (fixed Type) dan Tipe berputar revolving

Kecepatan filtrasi 7,5 m m3/m2/jam, tebal lapisan pasir

type). Lihat Gambar 4.55 dan Gambar 4.56.

45-75 cm, diameter partikel pasir 0,4 – 0,5 mm, Head

loss berkisar antara 0,3 – 0,5 kg/cm2.

Menurut Southern Chemicals untuk saringan pasir

bertekanan kecepatan penyaringan berkisar antara 20 –

25 m3/m2/hari.

Untuk menetukan diameter filter yang diperlukan

dapat dihitung dengan menggunakan rumus sebagai

berikut :

Debit Air (Q) m3/hari

Kecepatan Penyaringan (V) =

Luas Area Filter (A) m2

Contoh Perhitungan :

Debit Air (Q) = 20 m3/hari = 0,833 m3/jam

Kecepatan Penyaringan = 15 m3/m2/jam.

Q

Penampang Filter Yang diperlukan (A) = =

V

0,833 m3/jam

= = 0,0555333 m2.

15 m3/m2/jam

Jika diameter Filter = D maka, A = ¼ π D2

0.0555333

D = √ X 4 = 0,266 m = 26,6 cm

3,14

Ditetapkan :

Dimater filter = 10 Inchi

Tinggi lapisan kerikil = 30 cm

Tinggi lapisan pasir = 70 cm

Tinggi ruang bebas = 20 cm

Secara umum konstruksi filter pasir bertekanan

ditujukkan seperti pada Gambar dibawah. Material yang

digunakan bervariasi sesuai dengan penggunaan serta

kapasitas pengolahan. Untuk kapasitas penyaringan

yang besar umumnyan menggunakan material mild

steel yang dilapis dengan rubber atau fiberglass atau

menggunakan bahan dari stainless steel, sedangkan

untuk kapasitas yang kecil umumnya menggunakan

material dari fiberglass, PVC atau stainles steel.

SEMOGA MANFAAT..

MEMBACA, BELAJAR DAN TERUS BEKARYA DENGAN

BEKAL ILMU.....

Anda mungkin juga menyukai

- FiltrasiDokumen112 halamanFiltrasiayuBelum ada peringkat

- FiltrasiDokumen45 halamanFiltrasiAnonymous 2APJsdBelum ada peringkat

- Makalah Aplikasi Pengolahan Air Di IndustriDokumen5 halamanMakalah Aplikasi Pengolahan Air Di IndustridickyrosadiBelum ada peringkat

- SEDIMENTASIDokumen14 halamanSEDIMENTASIIzal PermanaBelum ada peringkat

- Bab Vi UtilitasDokumen14 halamanBab Vi UtilitasdhiyaulBelum ada peringkat

- Kriteria DesainDokumen2 halamanKriteria DesainAuliafika ResminingpuriBelum ada peringkat

- Bab 5 6 IpamDokumen21 halamanBab 5 6 IpamArdya Putri SaraswatiBelum ada peringkat

- Uji KolomDokumen18 halamanUji Kolomrahma pratiwiBelum ada peringkat

- SEDIMENTASI TIPE IDokumen60 halamanSEDIMENTASI TIPE IOktiani Rahmanita Fauziah100% (1)

- Pengolahan Air Laut dan Tanah Menggunakan Metode RODokumen11 halamanPengolahan Air Laut dan Tanah Menggunakan Metode ROMutiawalia PutriBelum ada peringkat

- 4 - SedimentasiDokumen6 halaman4 - SedimentasiFitriyatun Nur JannahBelum ada peringkat

- Ion ExchangeDokumen6 halamanIon ExchangeDyah Rosita HenyBelum ada peringkat

- Tugas Besar Sistem Penyediaan Air MinumDokumen89 halamanTugas Besar Sistem Penyediaan Air Minumpinemgrisella2Belum ada peringkat

- Kriteria DesainDokumen21 halamanKriteria DesainX Indra Cahya100% (1)

- Perhitungan FlokulasiDokumen4 halamanPerhitungan FlokulasiTyas Putri SativaBelum ada peringkat

- SEDIMENTASI LAPORANDokumen36 halamanSEDIMENTASI LAPORANSesaria Marina RaissaBelum ada peringkat

- IPAL MandalapuraDokumen59 halamanIPAL MandalapuraUpgrading SIL 56Belum ada peringkat

- Laporan Praktikum Pengolahan Limbah Industri - FiltrasiDokumen15 halamanLaporan Praktikum Pengolahan Limbah Industri - FiltrasiRianny PuspaBelum ada peringkat

- 2021 - AM 3 Preliminary Engineering StudyDokumen18 halaman2021 - AM 3 Preliminary Engineering StudyKevin Agustinus TariganBelum ada peringkat

- Agitasi Kel 5 FixDokumen15 halamanAgitasi Kel 5 FixSandy Nugraha NugrahaBelum ada peringkat

- 5 - FiltrasiDokumen18 halaman5 - FiltrasiWeldy PuteraBelum ada peringkat

- Aerobic DigestionDokumen9 halamanAerobic DigestionLuluk MalikBelum ada peringkat

- Sistem Buangan dan Fungsi Saluran DrainaseDokumen5 halamanSistem Buangan dan Fungsi Saluran DrainaseRa KhaBelum ada peringkat

- Laporan BODDokumen19 halamanLaporan BODafiekBelum ada peringkat

- BakFilterDokumen54 halamanBakFilterdickyBelum ada peringkat

- Klasifikasi Proses Filtrasi (Masing-Masing Beserta Contoh Jenis Filter Nya)Dokumen1 halamanKlasifikasi Proses Filtrasi (Masing-Masing Beserta Contoh Jenis Filter Nya)GinaKameliaBelum ada peringkat

- Laporan Sedimentasi FixDokumen26 halamanLaporan Sedimentasi FixIlham MacawBelum ada peringkat

- Materi PengadukanDokumen12 halamanMateri Pengadukananggi mawarniBelum ada peringkat

- Plug Flow ReactorDokumen2 halamanPlug Flow ReactorMuhammad YunusBelum ada peringkat

- Laporan I Labling II TSPDokumen15 halamanLaporan I Labling II TSPRenata Perwita SariBelum ada peringkat

- Proses Pengolahan Air MinumDokumen78 halamanProses Pengolahan Air MinumRidho Yuneldi PratamaBelum ada peringkat

- Proposal Permohonan KPDokumen21 halamanProposal Permohonan KPPaulo MaldanyBelum ada peringkat

- Alat Pengendalian Pencemaran UdaraDokumen3 halamanAlat Pengendalian Pencemaran Udaratiara fitri ibtianaBelum ada peringkat

- Percobaan 7 Energy Losses in PipeDokumen25 halamanPercobaan 7 Energy Losses in PipeRahman MaulanaBelum ada peringkat

- Analisis Zat Padat (TDS, TSS, FDS, VDS, VSS, FSS)Dokumen12 halamanAnalisis Zat Padat (TDS, TSS, FDS, VDS, VSS, FSS)adinda_ryvaniaBelum ada peringkat

- Bar ScreenDokumen34 halamanBar ScreenAnwar RosyidBelum ada peringkat

- Kapasitas Teoritis pompa Centrifugal dengan V notch weirDokumen3 halamanKapasitas Teoritis pompa Centrifugal dengan V notch weirrap vinzBelum ada peringkat

- Ion ExchangeDokumen31 halamanIon ExchangemntrBelum ada peringkat

- Koagulasi Dan FlokulasiDokumen24 halamanKoagulasi Dan FlokulasiNur Budi SantosoBelum ada peringkat

- COD dan BOD Air LimbahDokumen30 halamanCOD dan BOD Air LimbahZemia SurbaktiBelum ada peringkat

- Positif Impacts of Pollution ControlDokumen30 halamanPositif Impacts of Pollution ControlWendianing YogyantoroBelum ada peringkat

- Sedimentasi 2Dokumen7 halamanSedimentasi 2Rizky PupehBelum ada peringkat

- Pengolahan Limbah CairDokumen88 halamanPengolahan Limbah CairImam ArifBelum ada peringkat

- LAPORAN Pendahuluan DHL TDS TSSDokumen17 halamanLAPORAN Pendahuluan DHL TDS TSSAulia RamandhaBelum ada peringkat

- UNTUK UNIT INSTALASI PENGOLAHAN AIRDokumen41 halamanUNTUK UNIT INSTALASI PENGOLAHAN AIRHusnul Waizin0% (1)

- Proposal Kerja Praktik Pengolahan Limbah Kertas Dan Pulp Pada PT Indah Kiat Pulp & Paper - TBKDokumen19 halamanProposal Kerja Praktik Pengolahan Limbah Kertas Dan Pulp Pada PT Indah Kiat Pulp & Paper - TBKFariz AbdiBelum ada peringkat

- Kelompok 2 MRFDokumen15 halamanKelompok 2 MRFElisabet SihombingBelum ada peringkat

- PembhasanDokumen9 halamanPembhasanMaizatul munaBelum ada peringkat

- OPTIMAL IPAL DESAINDokumen74 halamanOPTIMAL IPAL DESAINIlhaam Harvianto AlfanoBelum ada peringkat

- Dewatering Pengolahan LumpurDokumen17 halamanDewatering Pengolahan LumpurArdian YuliantoBelum ada peringkat

- Konsep Intake Air Tanah, Air Hujan, Dan Air Laut 1Dokumen15 halamanKonsep Intake Air Tanah, Air Hujan, Dan Air Laut 1Ran MantongBelum ada peringkat

- PROSES PENGOLAHAN AIR DI PDAMDokumen10 halamanPROSES PENGOLAHAN AIR DI PDAMIndah ParamithaBelum ada peringkat

- Flotation Thickener PbiDokumen6 halamanFlotation Thickener PbiBunga OktafaniBelum ada peringkat

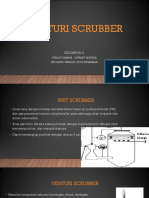

- Venturi ScrubberDokumen14 halamanVenturi ScrubberTri Oyhac FirdausBelum ada peringkat

- UOP Contact StabilizationDokumen7 halamanUOP Contact StabilizationEki NoerfitriyaniBelum ada peringkat

- PLI 6 FiltrasiDokumen18 halamanPLI 6 FiltrasiTri SatrioBelum ada peringkat

- Perhitungan FlokulasiDokumen9 halamanPerhitungan FlokulasiMohammad Zidan Rohmatulloh Teknik LingkunganBelum ada peringkat

- Laporan Praktikum Sand Filter ColumnDokumen11 halamanLaporan Praktikum Sand Filter ColumnFood Cat0% (1)

- Saringan Pasir CepatDokumen7 halamanSaringan Pasir CepatYulia Eva Robenita II925OO53Belum ada peringkat

- Gravity-Fed Filtering SystemDokumen25 halamanGravity-Fed Filtering SystemMamat Rohimat50% (2)

- Bab 8Dokumen23 halamanBab 8Rizka Putri Aprilia StundetionBelum ada peringkat

- Bab 8Dokumen23 halamanBab 8Rizka Putri Aprilia StundetionBelum ada peringkat

- Bab 8Dokumen23 halamanBab 8Rizka Putri Aprilia StundetionBelum ada peringkat

- Pengaruh Ketebalan Media Dan Rate FiltrasiDokumen6 halamanPengaruh Ketebalan Media Dan Rate FiltrasirosiBelum ada peringkat

- Bab 8Dokumen23 halamanBab 8Rizka Putri Aprilia StundetionBelum ada peringkat

- Content PlanningDokumen3 halamanContent PlanningRizka Putri Aprilia StundetionBelum ada peringkat

- Sni 6774-2008Dokumen24 halamanSni 6774-2008PatriaMahendraDattaBelum ada peringkat

- Bab 8Dokumen23 halamanBab 8Rizka Putri Aprilia StundetionBelum ada peringkat

- 4666 8880 1 SPDokumen5 halaman4666 8880 1 SPRizka Putri Aprilia StundetionBelum ada peringkat

- Syarat Dan Ketentuan DTS 2021Dokumen3 halamanSyarat Dan Ketentuan DTS 2021JOKO LANDUNGBelum ada peringkat

- DEA AnnoucementDokumen15 halamanDEA AnnoucementRizka Putri Aprilia StundetionBelum ada peringkat

- ABSTRAK Prasidang RizkaDokumen1 halamanABSTRAK Prasidang RizkaRizka Putri Aprilia StundetionBelum ada peringkat

- Dasar Digital MarketingDokumen7 halamanDasar Digital MarketingRizka Putri Aprilia StundetionBelum ada peringkat

- EFEKTIVITAS BACKWASHINGDokumen8 halamanEFEKTIVITAS BACKWASHINGRizka Putri Aprilia StundetionBelum ada peringkat

- Air Intake Pompa FilterDokumen18 halamanAir Intake Pompa FilteriimcaemdwBelum ada peringkat

- ID NoneDokumen9 halamanID NoneSavilda MuslianiBelum ada peringkat

- Laporan Kemajuan Hibah Unggulan Program StudiDokumen36 halamanLaporan Kemajuan Hibah Unggulan Program StudiRizka Putri Aprilia StundetionBelum ada peringkat

- Keselamatan Dankesehatan Kerja (K3) Bagi TenagakerjaDokumen15 halamanKeselamatan Dankesehatan Kerja (K3) Bagi TenagakerjaRizka Putri Aprilia StundetionBelum ada peringkat

- File 19Dokumen6 halamanFile 19foursakeBelum ada peringkat

- 3266Dokumen33 halaman3266NazshaNayyazshaBelum ada peringkat

- Daftar Hadir Kepengurusan 2018-2023Dokumen4 halamanDaftar Hadir Kepengurusan 2018-2023Rizka Putri Aprilia StundetionBelum ada peringkat

- 01 Pembahasan & Kunci Jawaban Latihan SoalDokumen26 halaman01 Pembahasan & Kunci Jawaban Latihan SoalRizka Putri Aprilia StundetionBelum ada peringkat

- SERAT DAN KAINDokumen14 halamanSERAT DAN KAINRizka Putri Aprilia StundetionBelum ada peringkat

- Program Pengalaman Lapangan NilaiDokumen1 halamanProgram Pengalaman Lapangan NilaiRizka Putri Aprilia StundetionBelum ada peringkat

- Butir Butir PancasilaDokumen3 halamanButir Butir PancasilaRizka Putri Aprilia StundetionBelum ada peringkat

- Rizka Putri Aprilia - 1401464Dokumen10 halamanRizka Putri Aprilia - 1401464Rizka Putri Aprilia StundetionBelum ada peringkat

- Rizka Putri Aprilia (1401464) Kimia C 2014Dokumen3 halamanRizka Putri Aprilia (1401464) Kimia C 2014Rizka Putri Aprilia StundetionBelum ada peringkat

- Untuk PresentasiDokumen7 halamanUntuk PresentasiRizka Putri Aprilia StundetionBelum ada peringkat