Bab Ii Teori Dasar: 2.1. BETON 2.1.1 Pengertian Umum Beton

Diunggah oleh

Fadlii CivilDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Ii Teori Dasar: 2.1. BETON 2.1.1 Pengertian Umum Beton

Diunggah oleh

Fadlii CivilHak Cipta:

Format Tersedia

BAB II

TEORI DASAR

2.1. BETON

2.1.1 Pengertian Umum Beton

Beton banyak dipakai sebagai bahan bangunan. Beton diperoleh dengan

cara mencampurkan semen portland, air, dan agregat dan ( kadang - kadang

bahan tambah, yang sangat bervariasi mulai dari bahan kimia tambahan, serat,

sampai bahan buangan non kimia) pada perbandingan tertentu. Campuran

tersebut bilamana dituang dalam cetakan kemudian dibiarkan, maka akan

mengeras seperti batuan. Pengerasan itu terjadi oleh peristiwa reaksi kimia

antara air dan semen, dan hal ini berjalan selama waktu yang panjang, dan

akibatnya campuran itu selalu bertambah keras setara dengan umurnya. Beton

yang sudah keras dapat dianggap sebagai batu timah, dengan rongga-rongga

antara butiran yang besar (agregat kasar, kerikil atau batu pecah) diisi oleh

butiran yang lebih kecil (agregat halus, pasir), dan pori - pori antara agregat

halus ini diisi oleh semen dan air (pasta semen). Dalam adukan beton, air dan

semen membentuk pasta yang disebut pasta semen. Pasta semen ini selain

mengisi pori - pori diantara butiran-butiran agregat halus juga bersifat sebagai

perekat / pengikat dalam proses pengerasan, sehingga butiran-butiran agregat

saling terikat dengan kuat dan terbentuklah suatu massa yang kompak / padat.

Kekuatan, keawetan, dan sifat beton yang lain tergantung pada sifat-sifat

bahan dasar tersebut diatas, nilai perbandingan bahan-bahannya, cara

Laporan Laboratorium Struktur & Bahan 6

Kelompok VI

pengadukan maupun cara pengerjaan selama penuangan adukan beton, cara

pemadatan, dan cara perawatan selama proses pengerasan. Luasnya pemakaian

beton disebabkan oleh karena terbuat dari bahan - bahan yang umumnya mudah

diperoleh, serta mudah diolah sehingga menjadikan beton mempunyai sifat yang

dituntut sesuai dengan keadaan situasi pemakaian tertentu.

Kemajuan pengetahuan tentang teknologi beton telah dapat memenuhi

berbagai tuntutan tertentu, misalnya pemakaian bahan lokal yang dapat diperoleh

di suatu daerah tertentu dengan merubah perbandingan bahan dasar yang sesuai,

maupun cara pengerjaan yang cocok dengan kemampuan pekerja. Saat ini

pengetahuan cara pembuatan beton tampaknya lebih populer daripada

pengetahuan tentang bahan- bahan dasarnya, mungkin karena pemakai beton lebih

tertarik pada tuntutan sifat beton daripada pemilihan bahan dasarnya. Hal ini yang

mengakibatkan munculnya banyak pabrik beton jadi ( ready mixed concrete ),

dimana konsumen beton tinggal menyebutkan saja spesifikasi dari beton yang

diinginkan, bahkan muncul pula pabrik beton pracetak ( precast concrete ),

dimana pemesan menginginkan suatu konsumen struktur yang sudah jadi lengkap

dengan spesifikasi yang diinginkan.

Beton dapat mempunyai kuat tekan yang sangat tinggi, tetapi kuat

tariknya sangat rendah. Kondisi yang demikian, yaitu rendahnya kuat tarik, pada

konsumen struktur yang betonnya mengalami tegangan tarik diperkuat dengan

batang baja tulangan, sehingga terbentuk suatu struktur komposit, yang

kemudian dikenal dengan sebutan beton bertulang. Khusus beton saja yang tidak

bertulang disebut beton tanpa tulangan (plain concrete).

Laporan Laboratorium Struktur & Bahan 7

Kelompok VI

Membuat beton sebenarnya tidaklah sesederhana hanya sekedar

mencampurkan bahan-bahan dasarnya untuk membentuk campuran yang plastis

sebagaimana yang sering kita lihat pada pembuatan bangunan sederhana, tetapi

jika ingin membuat beton yang baik, dalam arti memenuhi persyaratan yang

lebih ketat karena tuntutan yang lebih tinggi, maka harus diperhitungkan dengan

seksama cara-cara memperoleh adukan beton ( beton segar, fresh concrete )

yang baik, dan beton keras ( hardened concrete ) yang dihasilkannya juga baik.

Beton segar yang baik ialah beton segar yang dapat diaduk, dapat diangkut,

dapat dituang, dapat dipadatkan, tidak ada kecenderungan untuk terjadi segregasi

( pemisahan kerikil dari adukan ) maupun bleeding ( pemisahan air dan semen

dari adukan ). Beton keras yang baik adalah beton yang kuat, tahan lama / awet,

kedap air, dan sedikit mengalami perubahan volume ( kembang susutnya kecil ).

2.1.2 Keuntungan Dan Kerugian Pemakaian Beton

Dari uraian sekilas diatas maka dapatlah diketahui keuntungan dan

kerugian pemakaian beton sebagai bahan konstruksi jika dibandingkan dengan

bahan bangunan lainnya.

Keuntungan beton antara lain adalah :

:> Harganya relatif murah karena menggunakan bahan-bahan dasar dari bahan .

lokal, terkecuali semen portland. Hanya untuk daerah tertentu yang sulit

mendapatkan pasir atau kerikil mungkin harga beton agak mahal.

Laporan Laboratorium Struktur & Bahan 8

Kelompok VI

:> Beton termasuk bahan yang berkekuatan tinggi, mempunyai sifat tahan

terhadap pengkaratan / pembusukan oleh kondisi lingkungan. Bila dibuat

dengan cara yang baik , kuat tekannya dapat sama dengan batuan alami.

:> Beton segar dapat dengan mudah diangkut maupun dicetak dalam bentuk

apapun dan ukuran seberapapun tergantung keinginan.

:> Beton segar dapat disemprotkan dipermukaan beton lama yang retak

maupun diisikan kedalam retakan beton yang dalam proses perbaikan.

:> Beton termasuk tahan aus dan tahan kebakaran, sehingga biaya perawatan

termasuk rendah.

Kejelekan beton antara lain :

:> Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh

karena itu perlu diberi baja tulangan .

:> Beton segar mengerut saat pengeringan dan beton lekas mengembang jika

basah, sehingga dilatasi (contraction joint perlu diadakan pada beton yang

panjang/ lebar untuk memberi tempat bagi susut pengerasan dan

pengembangan beton.

:> Beton keras mengembang dan menyusut bila terjadi perubahan suhu,

sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam

dapat merusakkan beton.

Laporan Laboratorium Struktur & Bahan 9

Kelompok VI

2.1.3. Sifat-sifat Beton

Pemakaian beton sebagai bahan konstruksi bangunan mempunyai

kekurangan yang harus dimengerti oleh perencana atau pelaksana, karena

pengertian hal ini dapat mencegah kesulitan-kesulitan dalam segi pembiayaan

bangunan, dan juga terhadap retak-retak maupun kelemahan konstruksi lainnya

yang mengganggu pemandangan, pelayanan dan umur dari bangunan. Dengan

demikian pengetahuan tentang sifat-sifat beton dapat menanggulangi

permasalahan diatas.

Pada penyusunan laporan praktikum ini akan dibahas secara singkat,

tentang sifat - sifat yang dimiliki oleh beton, adapun sifat-sifat tersebut terdiri

dari :

a. Kuat hancur (kuat tekan )

Pengertian kuat hancur beton adalah kemampuan suatu beton untuk

menerima atau menahan beban sampai pada batas kehancurannya. Pengujian

kuat hancur beton dapat dilakukan dengan cara pembuatan benda uji kubus

maupun silinder yang kemudian ditekan dengan menggunakan mesin press

strenght.

Sifat kuat hancur dari beton dipengaruhi oleh perbandingan air-semen dan

tingkat pemadatannya. Selain itu pula kuat hancur beton dipengaruhi oleh

sejumlah faktor penting, yaitu :

Laporan Laboratorium Struktur & Bahan 10

Kelompok VI

• Jenis semen dan kualitasnya.

• Jenis dan kondisi fisik agregat

• Tingkat perawatan ( curing )

• Pengaruh suhu

• Umur beton itu sendiri

b. Kuat tarik dan lentur

Kuat tarik beton berkisar seperdelapan belas kuat desak pada waktu

umurnya masih muda, dan berkisar seperdua puluh sesudahnya. Biasanya

tidak diperhitungkan dalam perencanaan bangunan beton. Kuat tarik

merupakan bagian penting didalam menahan retak-retak akibat perubahan

kadar air dan suhu. Pengujian kuat tarik diadakan untuk pembuatan beton

konstruksi jalan raya dan lapangan terbang.

c. Retakan

Retakan adalah perubahan bentuk yang non-elastis dibawah suatu

pembebanan yang diduga disebabkan oleh penutupan pori-pori dalam, aliran

dari pasta semen, pergerakan kristal di dalam agregat dan terjadinya

penekanan air dari gel semen karena adanya tekanan. Didalam praktek,

retakan dan penyusutan kering biasanya timbul secara bersama dan kadang-

kadang membingungkan.

Pada beton bertulang retakan umumnya memprakarsai suatu

pengalihan beban dari beton kepada baja tulangan. Hal ini mungkin dapat

Laporan Laboratorium Struktur & Bahan 11

Kelompok VI

membebaskan beton dari suatu tegangan tinggi, tetapi mungkin juga

mengakibatkan tegangan yang berlebihan pada baja tulangan. Retakan pada

beton yang tidak bertulang kira- kira berbanding lurus dengan perbandingan

dari tegangan pada kekuatan beton dalam batasan normal yang dipakai

didalam rencana, tetapi bilamana keruntuhan semakin dekat, kecepatan dari

retakan juga bertambah dengan cepat.

Kecepatan dari retakan tergantung kepada faktor-faktor sebagai berikut :

Semakin besar kenaikan kekuatan, retakan makin dapat dikurangi.

Jenis semen yang digunakan.

Retakan berkurang bilamana perbandingan air semen dan volume dari

pasta semen juga berkurang.

Retakan bertambah bilamana agregat makin halus dan biasanya bertambah

besar lagi bila dipakai agregat yang berongga.

Perawatan

Kecepatan retakan berkurang sejalan dengan umur beton.

d. Penyusutan kering dan rambatan

Penyusutan beton pada fase concrete hardening dapat terjadi akibat

dari dua hal, yaitu :

• Proses desikasi, yaitu keluarnya uap air penguapan dari pori—pori yang ada dalam

beton.

• Proses Auto desikasi , yaitu terhidrasinya air oleh semen dalam pori yang ada

dalam beton.

Laporan Laboratorium Struktur & Bahan 12

Kelompok VI

Untuk menghindari penyusutan beton saat proses pengerasan berlangsung

maka permukaan beton dilindungi dari penguapan dengan jalan selalu

mengadakan penyiraman atau pembasahan pada permukaan beton sampai

berakhir masa pengerasan ( biasanya umur 28 hari ).

Susut akibat perubahan suhu dapat dihindari dengan jalan :

Menggunakan kadar semen rendah

Menghindari pengerasan yang cepat ( dengan bahan tambah misalnya )

Mengusahakan agar agregat dan air pengaduk tetap dingin.

Sedapat mungkin menggunakan acuan baja dan penyiraman selama masa

pemeliharaan beton (curing).

Membongkar acuan sedini mungkin agar panas hidrasi terlepas.

Sedapat mungkin beton yang mengalami fase pengerasan bebas hambatan

terhadap penyusutan, ini untuk menghindari tegangan tarik yang melebihi

kemampuan beton.

e. Retak-retak plastis

Retak-retak plastis biasanya timbul sebelum beton mengeras dan pada

bentuk yang normal antara 30 menit sampai 2 jam setelah dicetak dan

diselesaikan bidang muka betonnya. Retak-retak plastis disebabkan oleh :

• Retak akibat penyusutan Plastis

Penyebab utama dari pada timbulnya retak ini adalah penguapan

yang sangat cepat dari permukaan beton. Ketika kecepatan dari penguapan

melampaui kecepatan dari merembesnya air, yang pada umumnya keatas

Laporan Laboratorium Struktur & Bahan 13

Kelompok VI

permukaan beton, maka terjadilah retak karena penyusutan plastis. Retak

ini dapat masuk kedalam beton antara 25 mm sampai kepada keadaan

beton penuh dalam penampang melintang . Hal yang dikhawatirkan dari

adanya retak - retak jenis ini, adalah kemungkinan terjadinya korosi pada

tulangan yang di tanam, oleh karena itu perlu menutup retak dengan

menggunakan emulsi latex atau polimer yang rendah kekentalannya.

• Retak akibat penurunan plastis

Retak jenis ini biasa, tetapi tidak selalu, terjadi bidang tampang

yang relatif dalam serta hampir selalu terjadi pada garis atas permukaan.

Meskipun demikian, retak ini juga terlihat pada pelat yang tebalnya hanya

150 mm. Retak ini diakibatkan oleh penurunan partikel-paitikel padat

sampai tertahankan oleh pengerasan hasil dari pada reaksi kimia antara air

dan semen, sehingga penurunan ini menggantikan tempat air yang naik

kepermukaan dan tampak sebagai air kasa.

f. Sifat durability ( sifat ketahanan beton )

Untuk mendapatkan sifat ketahanan dari beton maka hal-hal yang

perlu diperhatikan adalah :

• Pengaruh cuaca berupa hujan dan pembekuan pada musim dingin, serta

pengembangan dan penyusutan yang diakibatkan oleh basah dan kering

silih berganti.

• Daya perusak kimiawi oleh bahan-bahan semacam air laut,konstruksi

ditanah yang rusak, rawa-rawa dan air limbah kimia hasil industri dan air

Laporan Laboratorium Struktur & Bahan 14

Kelompok VI

limbahnya buangan air kotor kota yang berisi kotoran manusia dan kotoran

binatang dan minyak tumbuh-tumbuhan.

• mengalami kikisan dari orang berjalan kaki dan lalu lintas dan gerakan

ombak laut oleh partikel-partikel air dan angin.

g. Sifat kedap air

Hal-hal yang mempengaruhi sifat kedap air beton adalah :

• Perbandingan air dan semen dalam campuran beton ( mutu dan porositas )

• Kepadatan ( hasil pemadatan/penggetaran dengan vibrator )

• Selalu cukup air pada saat curing / pemeliharaan beton segar

• Cukup waktu curing ( 4 minggu ), umur beton bertambah , kedap air turun.

• Gradasi agregat ( memenuhi spesifikasi ).

h. Panas beton

Panas yang timbul saat pengerasan beton diakibatkan karena hidrasi

semen oleh air, terutama pada beton yang tebal panas terkonsentrasi didalam

beton.

Untuk menghindari panas yang berlebihan, maka diusahakan :

• Penggunaan semen minimum dengan memenuhi persyaratan (kekuatan

tetap tercapai ).

Penggunaan semen type V akan mengurangi panas hidrasi.

Laporan Laboratorium Struktur & Bahan 15

Kelompok VI

2.1.4. Jenis - jenis beton

a. Beton ringan

Beton disebut sebagai beton ringan jika beratnya kurang dari 1800 kg/m3.

Pada dasarnya, beton ringan diperoleh dengan cara pemberian gelembung

udara kedalam campuran beton.

Oleh karena itu pembuatan beton ringan dapat dilakukan dengan cara-cara

sebagai berikut :

a) Dengan membuat gelembung-gelembung gas / udara dalam adukan semen.

Dengan demikian akan terjadi banyak pori-pori udara didalam betonnya.

Bubuk aluminium ditambahkan kedalam semen dan akan timbul

gelembung-gelembung udara.

b) Dengan menggunakan agregat ringan, misalnya tanah liat bakar dan batu

apung. Dengan demikian beton yang terjadi pun akan lebih ringan.

c) Pembuatan beton dengan tanpa butir-butir agregat halus. Dengan demikian

beton ini disebut beton non pasir dan hanya dibuat dari semen dan agregat

kasar saja (dengan butir maksimum agregat kasar 20 mm atau I0 mm)

b. Beton massa

Beton yang dibuat dalam struktur yang besar dan massal misalnya pada

bendungan, kanal, dan pangkal jembatan dinamakan beton massa (mass

concrete). Batuan dengan ukuran butir yang besar (diameter 150 mm) dan

slump kecil (sangat kurang encer) dapat mengurangi jumlah semen yang

dipakai menjadi, sekitar 5 kantong / sak saja tiap meter kubik beton, Adukan

Laporan Laboratorium Struktur & Bahan 16

Kelompok VI

beton tampak lebih kental dan kering sehingga memerlukan jarum penggetar

agar dapat padat. Biasanya beton dituang tanpa menggunakan cetakan. Karena

besarnya volume beton yang dituang maka kenaikan temperatur akibat panas

hidrasi perlu diperhatikan dengan serius. . Retakan beton akibat bagian dalam

beton yang panas dan bagian luar yang dingin dapat terjadi.

Untuk mengantisipasi akibat panas hidrasi semen ini dapat dilakukan dengan

cara sebagai berikut :

Penuangan beton dengan lapis demi lapis yang tidak terlalu tebal dan

dalam selang waktu yang cukup lama.

Pemberian pipa air yang tertanam di dalam beton untuk dilewati air dingin,

sehingga panas hidrasi yang terjadi dibagian dalam beton dapat dibawah

oleh air keluar beton sehingga beton cepat dingin. Panas hidrasi yang

terlalu besar dapat mengakibatkan beton retak-retak. Retak- retak tersebut

akibat besar susutan yang tidak sama. Oleh karena dapat juga dipakai jenis

semen yang panas hidrasinya rendah (tipe V).

c. Ferosemen

Ferosemen ialah suatu bahan gabungan yang diperoleh dengan cara

memberikan kepada mortar semen suatu tulangan yang berupa anyaman kawat

baja. Mortar semen berfungsi sebagai massa dan kawat baja sebagai pemberi

kekuatan tarik dan daktilitas. Ferosemen dapat pula diartikan sebagai beton

bertulang dengan bentuk khusus, yaitu dengan tulangan lebih rapat dari pada

beton bertulang.

Laporan Laboratorium Struktur & Bahan 17

Kelompok VI

Karena distribusi dari tulangan yang kecil-kecil tapi lebih merata maka

memperkecil kemungkinan mortar untuk retak-retak.

Selain itu beberapa sifat lain misalnya ketahanan terhadap pecah,

ketahanan terhadap patah lelah, ketahanan terhadap kelolosan air (kedap air)

lebih baik.

Ciri-ciri jenis beton ferosemen dapat diketahui dengan cara :

• Penggunaan semen yang banyak, dengan tebal diantara 10 mm sampai 60 mm

dengan volume tulangan sekitar 6 sampai 8 persen, dengan bentuk tulangan satu

lapis atau lebih.

Perbandingan volume antara semen dan pasir 1 : 1 1/2 dan 1 : 2, dan kadang -

kadang pula dipakai perbandingan 1 : 3.

Batuan yang dipakai, yaitu pasir halus, yang berfungsi sebagai bahan pengisi

sekitar 60 sampai 75 persen volume mortarnya

Ukuran gradasi pasir antara 0,2 mm dan 2,4 mm.

Sebagai tulangan ferosemen ini memakai baja diameter sekitar 3 mm sampai 8

mm. Untuk skeleton (rangka) dan kawat anyam dengan diameter kawat sekitar

0,5 mm sampai 1,5 mm.

Baja skeleton merupakan rangka yang berfungsi untuk membentuk

secara tepat bentuk ferosemen yang akan dibuat, dan skeleton ini dipakai untuk

pegangan kawat anyam.

Laporan Laboratorium Struktur & Bahan 18

Kelompok VI

Kebaikan-kebaikan ferosemen :

Struktur yang dibuat dari ferosemen dapat tipis dan ringan . Oleh karena

itu dapat terjadi penghematan pada tiang pendukungnya maupun

pondasinya. Pengkonsumen menunjukkan bahwa pengurangan berat

sendiri struktur sekitar 30% , pemakaian baja berkurang sekitar 15%, dan

biaya pembuatan atap berkurang sebesar 10% di bandingkan dengan

struktur beton biasa.

Karena berat sendiri yang lebih ringan, maka amat memungkinkan untuk

dibuat pabrikasi ( dicetak dipabrik )

• Cara pengerjaannya sederhana sehingga tidak memerlukan pekerja yang

terlatih

• Penghematan bahan cetakan dapat dilakukan.

d. Beton serat

Beton serat (fiber concrete) ialah bahan komposit yang terdiri dari beton

biasa dan bahan lain yang berupa serat.

Serat pada umumnya berupa batang-batang dengan diameter antara 5 dan

500 mm, dan panjang sekitar 25 mm.

Bahan serat dapat berupa serat asbestos, serat tumbuh-tumbuhan ( jerami

dan bambu), serat plastik, atau potongan kawat baja.

Pada beton serat, bahan serat dapat berfungsi sebagai berikut :

• Agregat yang bentuknya tidak bulat.

• Sifat kemudahan dikerjakan dan mempersulit terjadinya segregasi.

Laporan Laboratorium Struktur & Bahan 19

Kelompok VI

• Pencegah adanya retak - retak, sehingga menjadikan beton serat lebih

daktail dari pada beton biasa.

• Pembentuk beton serat yang mempunyai sifat lebih tahan benturan dan

lenturan, dimana bahan serat yang dipakai mempunyai modulus elastis

lebih tinggi

(misalnya kawat baja). Tetapi bila menggunakan bahan serat yang

modulus elastisnya lebih rendah ( misalnya jerami atau plastik ), maka

hanya membuat beton lebih tahan benturan saja. Karena sifatnya yang

lebih tahan benturan dari pada beton biasa maka sering dipakai pada

bangunan hidrolik, landasan pesawat udara, jalan raya dan lantai jembatan.

e. Beton non - pasir

Beton non-pasir ( no - fines concrete ) ialah suatu bentuk sederhana dari

jenis beton ringan yang diperoleh dengan cara menghilangkan bagian halus

agregat pada pembuatan beton.

Adapun sifat-sifat dari beton non-pasir :

• Ukuran gradasi agregat kasar yang di pakai l0 sampai 20 mm, walaupun ukuran

yang lain dapat pula dipakai.

• Beton non-pasir terbuat dan pencampuran air, semen, dan agregat kasar, dimana

perbandingan volume antara agregat semen berdasar antara 6 sampai 10, dan

faktor antara semen berkisar antara 0,35 dan 0,45.

• Berat jenis beton non-pasir tergantung pada gradasi agregat kasar yang dipakai,

dan pada umumnya berkisar antara 60 - 75 persen dari beton biasa.

Kelebihan dari pada beton non-pasir :

Laporan Laboratorium Struktur & Bahan 20

Kelompok VI

• Kebaikannya sebagai bahan isolasi panas.

• Pembuatan beton yang lebih cepat dan sederhana.

• Berat jenis betonnya berkurang.

• Mengalami sedikit penyusutan.

• Tidak ada kecenderungan untuk terjadinya segregasi dan dapat dijatuhkan dengan

tinggi jatuh yang lebih tinggi.

• Pemakaian semen hanya sedikit, otomatis harga lebih murah.

f. Beton siklop

Sifat-sifat dari beton siklop :

• Menggunakan ukuran gradasi agregat yang relatif besar - besar.

• Ukuran agregat kasar dapat sampai sebesar 20 cm, namun proporsi agregat yang

lebih besar dari biasanya ini sebaiknya tidak lebih dari 20 persen agregat

seluruhnya.

• Beton ini digunakan pada pembuatan bendungan, pangkal jembatan, dan

sebagainya.

g. Beton hampa (vacum concrete )

Sifat- sifat dari beton hampa :

• Setelah campuran beton ini diaduk dan dituang serta dipadatkan , lalu kemudian

membuat cetakan beton , dimana air sisa reaksi disedot dengan cara khusus, yang

disebut cara vacum ( vacum method ).

• Setelah air sisa reaksi disedot,. maka air yang tertinggal hanya air yang dipakai

untuk reaksi dengan semen sehingga beton yang diperoleh sangat kuat.

Laporan Laboratorium Struktur & Bahan 21

Kelompok VI

h. M o r t a r

Pasta ialah adukan yang terdiri dari bahan ikat dan air, Mortar (sering

disebut juga mortel, atau spesi) ialah adukan yang terdiri dari pasir, bahan ikat

dan air.

Bahan ikat dapat berupa tanah liat, kapur, maupun semen portland.

Berdasarkan bahan pengikatnya, mortar dibagi atas :

• Mortar lumpur

Sifat-sifat dari mortar lumpur :

Terbuat dari campuran pasir,tanah liat / lumpur, dan air.

Material penyusun mortar lumpur harus dicampur sampai rata dan mempunyai

kelecakan (konsistensi; tingkat kepadatan atau kecairan) yang cukup baik.

Penggunaan pasir yang sedikit akan menghasilkan mortar yang retak-retak

setelah mengeras sebagai akibat besarnya susutan pengeringan.

Penggunaan pasir yang banyak akan menyebabkan adukan kurang dapat melekat.

Mortar ini biasa dipakai sebagai bahan tembok atau bahan tungku api didesa .

• Mortar kapur

Sifat-sifat mortar kapur :

Terbuat dari campuran pasir, kapur dan air.

Perbandingan jumlah pasir umumnya dipakai 2 atau 3 kali volume kapur.

Selama proses pengerasan kapur mengalami susutan.

Mortar ini dipakai untuk pembuatan tembok bata.

• Mortar semen

Laporan Laboratorium Struktur & Bahan 22

Kelompok VI

Sifat- sifat mortar semen :

Dibuat dari campuran pasir, semen portland dan air dalam perbandingan air yang

tepat.

Perbandingan antara volume semen dan volume pasir berkisar antara l : 2 dan l :

6 atau lebih besar.

Mortar ini kekuatannya lebih besar dari pada mortar lainnya, oleh karena itu bisa

dipakai untuk tembok , pilar, kolom atau bagian lain yang menahan beban.

Karena mortar ini kedap air maka dapat pula dipakai untuk bagian luar dan yang

berada dibawah tanah.

• Mortar khusus

Mortar khusus dibuat dengan menambahkan bahan khusus pada

mortar dengan tujuan tertentu. Mortar khusus dapat dibagi atas :

Mortar ringan , diperoleh dengan menambahkan asbes fibers , jute fibers (serat

ramz), butir-butir kayu, serbuk gergajian kayu, dan sebagainya. Mortar

digunakan untuk bahan isolasi panas atau peredam suara.

Mortar tahan api, diperoleh dengan menambahkan bubuk bata api dengan

alumminous cement dan dua bubuk bata api. Mortar ini biasa dipakai untuk

tungku api dan sebagainya.

Mortar yang baik harus mempunyai sifat-sifat sebagai berikut :

a) Murah

b) Tahan lama (awet)

c) Mudah dikerjakan ( diaduk, diangkut, dipasang, diratakan )

d) Melekat dengan bark dengan bata , batu, dan sebagainya.

e) Cepat kering atau keras

Laporan Laboratorium Struktur & Bahan 23

Kelompok VI

f) Tahan terhadap rembesan air

g) Tidak timbul retak-retak setelah dipasang

Pada penyusunan laporan praktikum ini, akan dijelaskan pula tentang

pembagian kelas dan mutu beton.

1. Beton Kelas I, mutu beton ini disebut mutu B, dan dipergunakan untuk

pekerjaan-pekerjaan non struktural. Pada pelaksanaannya tidak diperlukan

keahlian khusus.

2. Beton Kelas II, digunakan untuk pekerjaan-pekerjaan struktural secara

umum. Didalam pelaksanaannya memerlukan keahlian yang cukup. Beton

Kelas II dibagi dalam mutu - mutu standar yaitu, K-125, K-175, dan

K-225.

3. Beton Kelas III, beton untuk pekerjaan-pekerjaan struktural dimana

dipakai mutu beton yang lebih tinggi dari K-225 atau dengan kekuatan

tekan karakteristik 225 Kg/Cm².

2.2. SEMEN PORTLAND

2.2.1. Pengertian umum

Semen adalah material yang mempunyai sifat adhesive dan cohesive

yang dapat mengadakan ikatan dengan pecahan-pecahan material menjadi

satu kesatuan yang utuh.

Laporan Laboratorium Struktur & Bahan 24

Kelompok VI

Semen portland diproduksi pertama kalinya pada tahun 1824 oleh

Asdipin dengan memanaskan suatu campuran tanah liat yang dihaluskan

dengan batu kapur atau kapur tulis dalam suatu dapur sehingga mencapai

suhu yang cukup tinggi untuk menghilangkan gas asam karbon.

Sebelum tahun 1845, Isaac johnson membakar bahan bersama-sama

dalam suatu dapur atau pembakaran kapur sampai melebur dan mengeras

kembali, sehingga menghasilkan sejenis yang amat mirip dengan sifat kimia

pokok dari semen Portland modern.

Pada abad sekarang ini semen portland sudah merupakan bahan

pengikat hidrolis yang penting dan banyak dipakai dalam pembangunan fisik.

Lokasi pembuatan semen dipilih pada tempat dimana jenis bahan baku semen

berdekatan.

Didunia ini sebenarnya terdapat berbagai macam semen, dan tiap macamnya

digunakan untuk kondisi-kondisi tertentu sesuai dengan sifat-sifatnya yang

khusus.

Suatu semen jika diaduk dengan air akan terbentuk adukan pasta

semen, sedangkan jika diaduk dengan air kemudian ditambah pasir akan

menjadi mortar semen, dan jika ditambah lagi dengan kerikil atau batu pecah

akan membentuk sebuah beton.

Fungsi semen ialah untuk merekatkan butir-butir agregat agar terjadi suatu

massa yang kompak atau padat. Selain itu juga semen dapat mengisi rongga-

rongga diantara butiran agregat. Walaupun semen hanya kira-kira mengisi 10

Laporan Laboratorium Struktur & Bahan 25

Kelompok VI

% saja dari volume beton, namun karena merupakan bahan yang aktif maka

perlu dipelajari maupun dikontrol secara ilmiah.

Bahan dasar pembuatan semen portland adalah batuan kapur atau

tanah aspal dan tanah liat serta tanah lempung. Perbandingan antara tanah liat

dengan kapur berganti- ganti antara 60 % - 66 % dan 20 % - 30 % tanah liat.

Dari bahan inilah diperoleh bahan kimia untuk pembuatan semen portland,

berupa Kalsium, Oksida (kapur tohor), Silikon dioksida (silikat, SiO),

Aluminium oksida (Aluminium atau tawas, AIZO3), dan sejumlah bahan

lainnya.

2.2.2 Proses Pembuatan Semen

Proses pembuatan semen terdiri atas :

• Penghalusan (Grinding) bahan baku.

• Pencampuran bahan baku yang halus dengan proporsi tertentu dan membakarnya

dalam silinder yang berputar ( Rotaiy Klin) pada temperatur kira-kita 14000 C.

sampai bahan-bahan tersebut membentuk gumpalan-gumpalan seperti bola yang

disebut dengan Klinker.

• Klinker didinginkan dan dihaluskan menjadi bubuk, Gips ditambahkan, sehingga

terbentuklah semen.

Pencampuran dan penghalusan bahan baku dapat dilakukan baik dalam air (Wet

Procces) ataupun didalam udara biasa (Dry Procces).

Pembuatan semen dengan proses basah :

1. Tanah liat dihancurkan dalam air pada tempat pencucian.

Laporan Laboratorium Struktur & Bahan 26

Kelompok VI

2. Tanah liat yang sudah cair (Clay Slurry) dipompakan ketempat pencucian (Wash

Mill) kedua. Pada saat itu juga kapur dimasukkan. .

3. Campuran ini diayak melalui ayakan-ayakan (Sieve), akan diperoleh semen cair

(cement slurry) yang dimasukkan ke tangki sluny. Jika batuan kapur (Lime stone)

dipakai maka harus dibakar dahulu, dihancurkan dan dimasukkan kedalam "Ball

mill" bersama-sama dengan tanah liat yang cair.

4. Dari Slurry tank, cement slurry diproses dalam rotary klin berupa slinder

berdiameter 7,5 m, dan panjang mencapai 230 m, yang berputar perlahan- lahan

sambil dilakukan pembakaran terhadap cement slurry sampai mencapai

temperatur 14000 C - 15000 C. maka akan diperoleh klinker dengan berdiameter

3 mm - 25 mm.

5. Klinker didinginkan dalam cooler.

6. Klinker digiling halus bersama - sama gypsum dalam ball mill, gypsum berguna

untuk menghindarkan terjadinya flash setting of cement (pengikat awal yang

lebih cepat), diperoleh bubuk semen yang siap dimasukkan ke silo semen untuk

dipasarkan. Semen yang halus tersebut mempunyai 1,1 x 1012 partikel perkilo

gramnya.

Pembuatan semen dengan proses kering (Dry Procces)

1. Batuan kapur (lime stone) dan lempung (shale) dihaluskan, dicampurkan dengan

perbandingan tertentu dalam grinding mill (Ball mill) menjadi bubuk halus yang

disebut dengan "raw meal".

2. Raw meal di pompa kedalam raw meal silo.

3. Lalu di putar dalam klin pada temperatur 1400° C, diperoleh klinker.

4. Kemudian klinker didinginkan dalam cooler.

Laporan Laboratorium Struktur & Bahan 27

Kelompok VI

5. Gypsum ditambahkan kemudian bersama-sama digiling sampai halus dalam ball.

6. Semen yang diperoleh dimasukkan dalam silo semen dan siap untuk dipasarkan.

2.2.3. Sifat - Sifat Semen

Sifat-sifat semen portland dapat dibagi atas :

1. Sifat kimia.

Sifat kimia dari semen portland sangat rumit, dan belum dimengerti

sepenuhnya. Dalam hal ini cukup untuk mengenal pilihan bahan dan

pengetahuan terhadap pengaruh empat senyawa kimia terhadap proses

pengikatan dan pengerasan.

Komposisi dari semen portland berdasarkan analisa perhitungan

kimia, terdapat susunan bahan dasar dengan persentase sebagai berikut :

Silikat (SiO) 20 % - 25 %

Aluminium Oksida (A12O) 3%-7%

Kalsium Oksida (CaO) / Kapur 62 % - 67 %

Feroksida (Fe2O3) 2%-5%

Magnesia (MgO) 0,5 % - 4 %

Sulfur (SO) 1%-2%

Soda/Potash 0,5 % - I %

Hampir duapertiga bagian semen terbentuk dari zat kapur (Kalsium

Oksida) yang proporsinya berperan penting terhadap sifat-sifat kimia semen

(Hidrasi Semen). Zat kapur yang berlebihan kurang baik untuk semen, karena

Laporan Laboratorium Struktur & Bahan 28

Kelompok VI

dapat menyebabkan terjadinya disintegrasi (perpecahan) semen setelah timbul

ikatan.

Kadar kapur yang tinggi tapi tidak berlebihan, cenderung memperlambat

pengikatan semen, tetapi menghasilkan kekuatan awal yang tinggi.

Kekurangan zat kapur akan menghasilkan semen yang lemah, dan bilamana

kurang sempurna pembakarannya akan menyebabkan ikatan yang cepat.

Silika membentuk sekitar seperlima, sedangkan aluminium hanya ada

sekitar seperduabelas dalam semen. Silika dalam kadar tinggi, yang biasanya

disertai aluminium dengan kadar rendah, akan menghasilkan semen dengan

ikatan lambat tapi kekuatan tinggi, dan meningkatkan ketahanan terhadap

agresi kimia. Namun sebaliknya, apabila aluminium pada kadar tinggi dan

silika pada kadar rendah akan menghasilkan semen dengan pengikatan yang

cepat dan kekuatan yang tinggi.

Zat feroksida, memberi warna abu-abu pada semen, dan berlaku sama

seperti aluminium. Alkali, Soda (potash) biasanya hilang melalui cerobong

asap, ketika semen dibakar, dan hanya terdapat dalam jumlah kecil dalam

semen. Bilamana jumlahnya berlebihan, akan terjadi pemekaran, serta

menambah resiko rusak karena reaksi agregat dengan alkali.

Ketika semen dicampur dengan air, timbullah reaksi kimia antara

campuran- campurannya dengan air. Pada tingkatan awal, sejumlah kecil dari

retarder (gips, bahan untuk memperlambat pengerasan) cepat terlarut, dan

dapat berpengaruh terhadap reaksi-reaksi kimia lain yang sedang mulai.

Laporan Laboratorium Struktur & Bahan 29

Kelompok VI

Reaksi-reaksi ini menghasilkan bermacam-macam senyawa kimia yang

menyebabkan ikatan dan pengerasan (hidrasi).

Adapun senyawa kimia yang terkandung dalam semen, adalah :

Trikalsium Silikat (C3S) atau 3CaO.SiO2

3CaO+ SiO2 3CaO.SiO2

Dikalsium Silikat (CZS) atau 2CaO.SiO2

2CaO+ SiO2 2CaO.SiO2

Trikalsium Aluminium (C3A) atau 3CaO.Al2O2

3CaO + Al2O 3C3O.Al2O3

• Tetrakalsium Aluminoferit (C4AF) atau 4CaO.Al2O3.Fe2O3

4C8O + AI2O3 + FCZO3 4C3O.Al2O3.FeO3

2. Sifat Fisik

Sifat-sifat fisik semen terdiri dari :

a. Kehalusan butiran

Reaksi antara semen dan air dimulai dari permukaan butir-butir

semen, sehingga makin luas permukaan butir-butir semen (dari berat

semen yang sama) makin cepat proses hidrasinya. Hal ini berarti bahwa,

butir-butir semen yang halus akan menjadi kuat dan menghasilkan

panas hidrasi yang lebih cepat dari pada semen dengan butir-butir yang

lebih kasar. Secara umum, semen berbutir halus meningkatkan kohesi

pada beton segar (fresh concrete) dan dapat pula mengurangi bleeding,

akan tetapi menambah kecenderungan beton untuk menyusut lebih

banyak dan mempermudah terjadinya retak susut.

Laporan Laboratorium Struktur & Bahan 30

Kelompok VI

7. Pengikatan dan pengerasan semen ( setting and hardening )

Pengikatan semen adalah saat tercampurnya air dan semen sehingga

terjadi proses hidrasi yang secara fisik akan nampak terjadi pasta yang

plastis dan dapat dibentuk, sampai beberapa waktu, lalu mulai terjadi

pengerasan.

Pengikatan semen dapat dibagi atas dua bagian , yaitu :

a) Pengikatan awal( initial time )

Adalah waktu dari pencampuran semen dan air sampai kehilangan

sifat keplastisannya.

b) Pengikatan akhir( Hal setting time )

Adalah waktu dari pencampuran semen dan air sampai mencapai

pastanya menjadi massa yang keras.

Pada semen portland, waktu ikat awal tidak boleh kurang dari 45

menit dan waktu ikat akhirnya tidak boleh lebih dari 375 menit (±6 jam ).

Di laboratorium, pengujian waktu ikat semen dapat diketahui dengan

menggunakan alat Vicat ataupun Gillmore.

Pada umumnya waktu ikat semen dipengaruhi oleh , kandungan

C3A, kandungan Gypsum, dan kehalusan semen itu sendiri.

8. Panas hidrasi

Panas hidrasi semen adalah kuantitas panas dalam kalori/gram pada

semen yang terhidrasi. Waktu berlangsungnya dihitung sampai proses

hidrasi berlangsung secara sempurna pada temperatur tertentu.

Laporan Laboratorium Struktur & Bahan 31

Kelompok VI

2.2.4. Jenis - jenis Semen Portland

Perubahan komposisi kimia semen yang dilakukan dengan cara mengubah

persentase empat komporien utama semen, maka dapat menghasilkan beberapa

jenis semen sesuai dengan pemakaiannya.

Sesuai dengan tujuan pemakaiannya, semen portland di Indonesia dibagi menjadi

lima jenis, yaitu :

Jenis I : Semen portland untuk penggunaan umum yang tidak

memerlukan persyaratan-p ersyaratan khusus.

Jenis II : Semen portland yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat dan panas hidrasi sedang.

Jenis III : Semen portland yang dalam penggunaannya menuntut

persyaratan awal yang tinggi.

Jenis IV : Semen portland yang dalam penggunaannya menuntut

persyaratan panas hidrasi yang rendah.

Jenis V : Semen portland yang dalam penggunaannya menuntut

persyaratan sangat tahan terhadap sulfat.

2.3. AGREGAT

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan

pengisi dalam campuran mortar atau beton. Komposisi agregat dalam

campuran beton ±70 % dari volume beton sehmgga sifat-sifat dan mutu agregat

sangat berpengaruh terhadap sifat-sifat dan mutu beton.

Laporan Laboratorium Struktur & Bahan 32

Kelompok VI

Berbagai jenis agregat telah dipergunakan untuk membuat beton guna

mencapai berbagai macam tujuan pemakaian, umpamanya untuk membuat

beton pratekan, beton ringan, beton lembaran dan beton berat untuk panahan

radiasi sinar isotop.

Ditinjau dari berat jenisnya, agregat dapat di golongkan kedalam :

a. Agregat berat

Agregat yang termasuk dalam golongan agregat berat, antara lain :

magnetit, barito, dan butiran besi.

b. Agregat Normal

Agregat yang termasuk dalam golongan agregat normal, adalah

agregat yang berasal dari alam (kerikil dan batu pecah), atau agregat

buatan seperti pecahan bata dan tarak dapur tinggi dari industri besi / baja.

c. Agregat ringan

Agregat ringan dapat berasal dari alam maupun agregat buatan. Yang

berasal dari alam antara lain batu apung, asbes dan berbagai serat alam,

sedangkan agregat buatan antara lain tarak dapur tinggi yang

bergelembung udara, tanah liat, parlit yang dikembangkan dengan cara

pembakaran.

Didalam laporan ini hanya dibahas mengenai agregat normal yang

berasal dari alam, karena agregat inilah yang banyak dipergunakan untuk

pembuatan beton di Indonesia.

Laporan Laboratorium Struktur & Bahan 33

Kelompok VI

Agregat beton dipisahkan kedalam dua bagian yaitu agregat halus

yang biasanya disebut pasir, dan agregat kasar yang biasanya disebut

kerikil atau batu pecah. Yang dimaksud dengan agregat halus, adalah

agregat yang mempunyai besar butir lebih kecil dari 5 mm, sedangkan

agregat kasar ialah agregat yang ukuran besar butirnya lebih besar dari 5

mm.

A. Agregat Halus ( pasir alam )

Agregat halus untuk beton dapat berupa pasir alami dari hasil

disentegrasi alami dari butir batuan atau berupa pasir yang dihasilkan oleh alat-

alat pemecah batu dengan syarat- syarat pengawasan mutu agregat untuk

berbagai mutu beton, maka agregat halus harus memenuhi syarat-syarat

sebagai berikut :

Agregat halus terdiri dari butir-butir tajam dan keras. Butir-butir agregat halus

bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh cuaca, seperti sinar

matahari dan hujan.

Kandungan lumpur agregat halus tidak lebih dari 5% tcrhadap volume agregat halus.

Apabila kadar lumpur melampaui batas yang telah ditentukan, maka agregat tcrsebut

harus dicuci.

Agregat halus tidak boleh mengandung bahan-bahan organik terlalu banyak, yang

harus dibuktikan dengan percobaan warna dari Abraham-Harder (dengan larutan

NaOH). Agregat halus yang tidak memenuhi percobaan warna ini dapat juga

dipakai, asal kekuatan tekan adukan agregat tersebut pada umur 7 sampai 28 hari

tidak kurang dari 95 % dari kekuatan adukan agregat yang sama, Tetapi dicuci dalam

Laporan Laboratorium Struktur & Bahan 34

Kelompok VI

larutan NaOH 3 % dan kemudian dicuci hingga bersih dengan air pada umur yang

sama.

Agregat halus terdiri dari butir-butir beraneka ragam besarnya dan apabila diayak

dengan susunan ayakan yang ditentukan dalam pasal 35 ayat 1, harus memenuhi

syarat-syarat sebagai berikut :

• Sisa di atas ayakan N0. 4 harus minimum 2 % dari berat agregat tersebut.

• Sisa di atas ayakan N0. l harus minimum 10 % dari berat agregat tersebut.

• Sisa di atas ayakan 0,25 mm harus berkisar antara 80 % dan 95 %.

• Pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu beton

kecuali dengan petunjuk dari lembaga pemeriksaan bahan-bahan yang diakui.

B. Agregat Kasar (kerikil dan batu pecah)

Agregat kasar sebagai bahan campuran beton dapat berupa kerikil sebagai

hasil desintegrasi alami dari batu-batuan atau berupa batu pecah yang diperoleh

dari pemecahan batu. Pada umumnya yang dimaksud dengan agregat kasar

adalah agregat dengan besar butiran lebih dari 5 mm dan kurang dari 70 mm

sesuai dengan syarat- syarat pengawasan umum untuk berbagai mutu beton,

maka agregat kasar harus memenuhi syarat-syarat sebagai berikut :

Agregat kasar harus terdiri dari butir-butir yang keras dan tidak berpori. Agregat

kasar yang mempunyai butir-butir pipih hanya dapat dipakai apabila jumlah butir-

butir pipih tersebut tidak melebihi 20 % dari berat agregat seluruhnya. Butir-butir

agregat kasar harus bersifat kekal artinya tidak pecah atau hancur oleh pengaruh

cuaca, seperti sinar matahari dan hujan.

Agregat kasar tidak boleh mengandung lumpur lebih dari 1 % (ditentukan terhadap

berat kering). Lumpur adalah bagian-bagian yang dapat lolos melalui ayakan 0,063

Laporan Laboratorium Struktur & Bahan 35

Kelompok VI

mm. Dan apabila kadar lumpur melampaui 1 % maka agregat kasar tersebut harus

dicuci terlebih dahulu.

Agregat kasar tidak boleh mengandung zat-zat yang dapat merusak beton, seperti

zat-zat reaktif alkali.

Kekerasan dari butir-butir agregat kasar diperiksa dengan bejana penguji dari Rudef

dan dengan menggunakan beban penguji 20 ton, dimana memenuhi syarat-syarat

sebagai berikut :

1. Tidak terjadi pembubukan sampai fraksi 9,5 - 19,0 mm lebih dari 24 % dari

berat.

2. Tidak terjadi pembubukan sampai fraksi 19,0 - 30 mm lebih dari 22 % dari

berat. Atau dengan menggunakan mesin Los Angeles, tidak boleh terjadi

kehilangan berat lebih dari 50 % berat.

Agregat kasar harus terdiri dari butir-butir yang tidak seragam, dan apabila

diayak dengan ayakan, maka harus memenuhi syarat-syarat sebagai berikut :

1. Sisa diatas ayakan 1,5" harus lolos 100 %

2. Sisa diatas ayakan 4 mm, harus berkisar antara 90 % - 98 % dari berat.

3. Selisih antara sisa - sisa kumulatif diatas 2 ayakan yang bermuatan max. 60 %

dan min. 10 %

2.4. AIR

Air merupakan bahan dasar pembuat beton yang penting, namun

harganya paling murah. Air diperlukan untuk bereaksi dengan semen, serta

untuk menjadi bahan pelumas antara butir-butir agregat agar dapat mudah

Laporan Laboratorium Struktur & Bahan 36

Kelompok VI

dikerjakan dan dipadatkan. Untuk bereaksi dengan semen, air yang diperlukan

sesuai dengan nilai perbandingan air semen yang digunakan. Adapun kelebihan

air yang akan digunakan berfungsi sebagai pelumas antara butir-butir agregat.

Tetapi perlu dicatat bahwa tambahan air untuk pelumas tidak boleh terlalu

banyak, karena dapat menyebabkan penurunan kekuatan beton, dan juga beton

akan poros.

Air yang memenuhi persyaratan sebagai air minum memenuhi syarat pula

untuk bahan campuran beton, tetapi tidak berarti air pencampur beton harus

memenuhi standar persyaratan air minum. Secara umum air yang dapat dipakai

uuntuk bahan pencampur beton ialah air yang bila dipakai akan dapat

menghasilkan beton dengan kekuatan lebih dari 90 % kekuatan beton yang

memakai air suling.

Adapun persyaratan air yang dipakai untuk pencampuran beton adalah :

• Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram per liter.

• Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik,

dsb) lebih dari 15 gram per liter.

• Tidak mengandung klorida (Cl) lebih dari 0,5 gram per liter.

• Tidak mengandung senyawa sulfat lebih dari l gram per liter.

2.5. BAHAN TAMBAH (ADMIXTURE)

Bahan tambah adalah suatu bahan berupa serbuk atau cairan, yang

dibubuhkan kedalam campuran beton selama pengadukannya dalam jumlah

Laporan Laboratorium Struktur & Bahan 37

Kelompok VI

tertentu untuk mengubah beberapa sifatnya. Bahan aditif ini ditambahkan pada

saat pengadukan dan harus memperhatikan jumlahnya.

Sebenarnya tujuan dari pada penggunaan admixture ini adalah untuk

memberikan sifat tertentu pada beton , mengubah sifat beton, menghemat biaya

pembuatan beton. Dipasaran banyak tersedia jenis-jenis bahan admixture ini,

namun untuk memperoleh informasi yang mendetail mengenai penggunaan

dari pada admixture sulit kita dapatkan. Oleh karena itu pemakaian dari

admixture harus hati-hati sekali karena bukan tidak mungkin hasil yang kita

capai nantinya bertolak belakang dengan yang kita inginkan. Admixture dapat

kita kelompokkan dalam 5 kelompok :

1. Air enterainings agents

2. Accelerators

3. Retarders

4. Water reducers

5. Bahan tambahan lainnya

2.6. AGREGAT GABUNGAN

2.6.1. Pengertian umum

Yang dimaksud dengan penggabungan agregat adalah pencampuran

dari agregat halus dan kasar, yang mempunyai sifat yang berbeda sehingga

menjadi suatu campuran yang homogen dan mempunyai susunan butir

sesuai yang kita rencanakan / sesuai standar. Tujuan diadakannya

penggabungan agregat adalah untuk menghasilkan spesi beton yang :

Laporan Laboratorium Struktur & Bahan 38

Kelompok VI

a. Workabilitasnya baik

b. Ekonomis

c. Memiliki kekuatan tekan hancur yang tinggi

Hal ini dapat dibuktikan misalnya, jika campuran pasir dan kerikil tidak

seragam dan kurang maka dengan menggunakan semen yang banyak

sehingga biayanya besar dan muda retak akibat penyusutan yang terlalu

banyak.

Demikian pula sebaliknya jika kerikil yang digunakan terlalu

banyak, maka semen yang digunakan sedikit karena pengerjaan yang sulit

dan beton akan mudah keropos. Oleh karenanya perlu direncanakan

perbandingan antara pasir dan kerikil yang sebaik mungkin sehingga

nantinya didapatkan hasil ( spesi ) beton yang efisien dan efektif. Sebagai

pedoman untuk mendapatkan persentase masing-masing agregat yang

diperlukan dalam penggabungan agregat, pertama perlu diketahui bahwa %

agregat kasar harus lebih besar dari % agregat halus , % agregat kasar lebih

besar dari 50 %.

Ada beberapa cara untuk memperoleh persentase masing-masing

agregat, sehingga membentuk agregat yang gradasinya akan memenuhi

standar, antara lain adalah cara analitis, cara grafis, cara diagonal, dan cara

bujursangkar. Pada laporan praktikum ini kami akan menjelaskan cara

analitis saja.

2.6.2. Penggabungan dengan metode analitis

Laporan Laboratorium Struktur & Bahan 39

Kelompok VI

Menggabungkan agregat halus dan agregat kasar dengan metode

analitis dapat menggunakan persamaan sebagai berikut :

x 100−x

Y0 = Y1 + Y2

100 100

Dimana :

Y0 = Nilai dari rata-rata batas ayakan yang diambil

Y1 = Hasil analisa agregat ke- 1, pada ayakan yang diambil

Y2 = Hasil analisa agregat ke- 2, pada ayakan yang diambil

x = Nilai yang dicari

100 = Satuan dalam agregat gabungan, bahwa agregat 1 + agregat 2 = 100%

2.7. PERENCANAAN CAMPURAN BETON

Pada saat ini dalam bidang pembuatan bangunan banyak digunakan

beton sehingga kita dituntut untuk dapat merancang perbandingan campuran

yang lebih tepat sesuai dengan perancangaan proporsi campuran adukan beton.

Perencanaan adukan beton cara Inggris (The British Mix Design

Methode) tercantum dalam “Design Of Normal Congcrette Mixer " telah

menggantikan cara "R0ad Note N0.4" sejak tahun 1975. Di Indonesia dikenal

dengan cara "DOE" (Development Of Environment, Building Research

Enstablishment, Britime). Perencanaan dengan cara DOE dipakai sebagai

standar perencanaan oleh DPU di Indonesia, Dan dimuat dalam buku standar

N0. SK-SNI T-15-1990-03 dengan judul bukunya “Tata Cara Pembuatan

Laporan Laboratorium Struktur & Bahan 40

Kelompok VI

Rencana Beton Normal ". Dalam perencanaan digunakan beberapa tabel dan

grafik.

Perencanaan adukan beton dilaksanakan atas pertimbangan :

1. Persyaratan kuat desak

2. Faktor air semen / kadar semen minimum

3. Workabilitas

4. Sifat-sifat agregat dan jenis - jenis semen

5. Kondisi lingkungan

Adapun kekurangan menggunakan metode DOE dalam perencanaan

campuran :

1. Jenis agregat yang hanya ditetapkan sebagai batu pecah dan alami saja

tampaknya sulit, karena walaupun sering agregat alami tetapi bentuk dan

permukaannya tidak bulat atau halus. Kekasaran permukaan butir merupakan

hal yang sulit diukur, dan ini berpengaruh terhadap jumlah air yang diperoleh.

2. Diagram proporsi agregat halus terhadap agregat total sulit mendapatkan hasil

yang tepat. Hal ini karena gradasi agregat halus yang tersedia kadang-kadang

tidak berimpit, dengan salah satu kurva dari empat kurva gradasi yang

disediakan.

3. Diagram hubungan antara faktor air semen dan kuat tekan rata - rata silinder

beton tidak sama untuk berbagai jenis agregat yang dipakai untuk beton,

sehingga sebaiknya dipakai diagram yang sesuai untuk tiap agregat yang

dipakai.

2.8. PENGOLAHAN BETON

Laporan Laboratorium Struktur & Bahan 41

Kelompok VI

A. Pengadukan beton

Pengadukaan beton adalah proses pancampuran antara bahan - bahan

dasar beton, dalam perbandingan yang baik. Proses pangadukan dilakukan

sampai warna adukan tampak rata, kelecakan yang cukup ( tidak cair tidak

padat ), dan campurannya kelihatan homogen. Cara pengadukan dapat

dilakukan dengan tangan ataupun mesin.

Hal-hal yang harus diperhatikan didalam proses penuangan dan pemadatan

beton :

• Adukan beton harus dituang secara terus menerus ( tidak terputus ) agar

diperoleh beton yang seragam.

• Permukaan cetakan yang berhadapan dengan adukan beton, harus diolesi

minyak agar beton yang terjadi tidak melekat dengan cetakannya.

• Selama penuangan dan pemadatan harus dijaga agar posisi cetakan

maupun tulangan tidak berubah.

• Adukan beton jangan dijatuhkan dengan tinggi jatuh lebih dari satu

meter, agar tidak terjadi pemisahan bahan - bahan pencampurnya.

• Pengecoran tidak boleh dilakukan pada waktu turun hujan.

• Sebaiknya tebal lapisan beton untuk setiap kali penuangan tidak lebih

dari 45 cm pada beton massa dan 30 cm pada beton bertulang.

B. Pemadatan adukan beton

Pemadatan adukan beton adalah suatu usaha untuk menghindari

terjadinya rongga / pori didalam beton. Pemadatan adukan beton dapat

Laporan Laboratorium Struktur & Bahan 42

Kelompok VI

dilakukan secara manual maupun dengan menggunakan mesin. Pemadatan

dengan cara manual dilakukan dengan alat bantu tongkat baja atau tongkat

kayu, sedangkan pemadatan dengan bantuan mesin dilakukan dengan alat getar

( vibrator ). Alat getar mengakibatkan getaran pada beton segar yang baru saja

dituang, sehingga mengalir dan menjadi padat. Penggetaran yang terlalu lama

harus dicegah untuk menghindari mengumpulnya kerikil dibagian bawah dan

hanya mortar yang ada dibagian atas.

C. Perawatan beton

Perawatan beton adalah suatu pekerjaan menjaga agar permukaan beton

segar selalu lembab, sejak adukan beton dipadatkan sampai beton dianggap cukup

keras, sehingga proses hidrasi semen berjalan sempurna.

Perawatan beton dapat dilakukan dengan beberapa cara, sebagai berikut :

• Menaruh beton segar di dalam ruangan yang lembab.

• Menaruh beton segar didalam air.

• Menyelimuti permukaan beton dengan karung basah.

• Menyirami permukaan beton setiap saat secara terus menerus.

D. Percobaan slump

Laporan Laboratorium Struktur & Bahan 43

Kelompok VI

Percobaan slump adalah suatu cara untuk mengukur kelecakan adukan

beton, yaitu keenceran / kekentalan adukan yang berguna dalam pengerjaan

beton. Percobaan ini menggunakan alat-alat sebagai berikut :

• Corong baja yang berbentuk konis berlubang pada kedua ujungnya.

Bagian bawah berdiameter 20 cm. Adapun bagian atas berdiameter l0 cm,

dan tinggi 30 cm.

• Tongkat baja dengan diameter 16 mm dan panjang 60 cm serta bagian

ujung tongkat dibulatkan.

Pengambilan nilai slump dapat dilakukan dengan cara :

• Corong baja ditempatkan diatas tempat yang rata dan tidak menghisap

air, dengan diameter yang besar di bawah dan diameter yang kecil di atas.

• Adukan beton dimasukkan kedalam corong dengan hati-hati dan corong

dipegang erat-erat agar tidak bergerak.

• Adukan beton dimasukkan kedalam corong sebanyak tiga lapis, dan

setiap lapisnya ditusuk sebanyak 25 kali tusukan dengan menggunakan

tongkat baja. Diusahakan agar tusukan pada lapisan kedua tidak

menyentuh lapisan pertama, begitu pula tusukan pada lapisan ketiga tidak

menyentuh lapisan kedua.

• Lalu permukaan beton diratakan sama dengan permukaan corong, setelah

itu tunggu 60 detik.

• Corong ditarik lurus keatas kemudian diukur penurunan permukaan atas

adukan beton. Besar penurunan adukan beton tersebut disebut nilai

slump.

Dari cara percobaan ini dapat diketahui bahwa lebih cair adukan akan

diperoleh nilai slump yang lebih besar.

Laporan Laboratorium Struktur & Bahan 44

Kelompok VI

2.9. KUAT TEKAN BETON

Kekuatan beton yang diproduksi mempunyai kecendrungan bervariasi

dari adukan ke adukan. Pengujian terhadap kualitas adukan dilakukan dari

suatu benda uji standar yang berbentuk kubus (15 x l5 x 15 ) cm atau (20 x 20

x 20) cm dan benda uji silinder (15. x 30) cm. Dalam SK SN-T-15-03-1991

pengujian terhadap kualitas beton diisyaratkan dengan menggunakan benda uji

silinder, hal ini disebabkan karena kuat tekan benda uji silinder lebih konstan

(tidak bervariasi terlalu besar). Namun demikian dalam pengujian dilapangan

masih dibolehkan dalam menggunakan kubus tetapi hasilnya dikonversikan

dalam silinder. Perbandingan kekuatan hasil uji silinder terhadap kubus, dalam

PBI-71 sebesar 83 %.

Pengujian suatu benda uji beton standar cenderung akan memberikan

variasi kekuatan yang disebabkan oleh berbagai faktor yang berbeda-beda

sebagai berikut :

• Variasi kualitas semen

• Variasi suhu

• Ketidaktepatan dalam proporsi material

• Variasi terhadap faktor air semennya

• Variasi gradasi agregat

• Pemadatan yang kurang

• Perawatan yang tidak memuaskan

Laporan Laboratorium Struktur & Bahan 45

Kelompok VI

Pada setiap contoh benda uji tertentu beberapa faktor diatas akan

cenderung mengurangi kekuatan desak sedangkan yang lain cenderung untuk

meningkatkannya.

Kemudian kuat desak yang diperoleh sebenarnya akan tergantung pada

keseimbangan pengaruh positif dan negatifnya, sehingga terjadi penyimpangan

(deviasi) dari harga rata-rata suatu pengujian dalam jumlah tertentu.

Analisa kekuatan benda uji dari suatu pengecoran menunjukkan bahwa

nilai distribusinya mempunyai hubungan dengan teori probabilitas

(kemungkinan) sehingga mempunyai distribusi normal atau Gaussian Standar

deviasi (Sr).

Dengan kekuatan rata-rata (for) dan standar deviasi tersebut, akan

berlaku hubungan :

fc =fcr - k. Sr

dimana nilai (k) tergantung pada jumlah benda uji, yaitu 1,64 untuk 20 benda

uji dengan tingkat kegagalan hanya sebesar 5%.

Dalam konsep PBI-1971 tolali disebutkan bahwa untuk melakukan

pengujian suatu kualitas campuran beton minimal 20 benda uji. Dalam

TPPKB-89 pasal 5.6.2.3 tercantum bahwa pekerjaan beton dikatakan

memenuhi syarat bila:

• Nilai rata-rata dari semua pasangan hasil benda uji (yang masing-masing

pasangan terdiri dari empat hasil uji kuat tekan ) tidak kurang dari (fc ’ + 0,82s)

Laporan Laboratorium Struktur & Bahan 46

Kelompok VI

• Tidak satupun dari hasil uji tekan (rata-rata dari dua silinder/kubus) kurang dari

0,85 fc ’.

Mutu beton yang diperoleh dari hasil pengujian beberapa benda uji

dinamakan kekuatan karakteristik untuk hasil uji kubus (diberi kode K) dan

kuat tekan yang diisyaratkan untuk hasil uji silinder (diberi kode fc).

Laporan Laboratorium Struktur & Bahan 47

Kelompok VI

Anda mungkin juga menyukai

- Teknologi BetonDokumen22 halamanTeknologi Betonyogi_mi120Belum ada peringkat

- Tugas Karya IlmiahDokumen36 halamanTugas Karya IlmiahLARAS TINATABelum ada peringkat

- Beton Sebagai Bahan BangunanDokumen14 halamanBeton Sebagai Bahan BangunanHadi HidayatBelum ada peringkat

- LAPORAN Praktikum Teknologi Bahan Konstruksi Kelompok 2 PDFDokumen19 halamanLAPORAN Praktikum Teknologi Bahan Konstruksi Kelompok 2 PDFlayar tancepBelum ada peringkat

- Tugas Analisa Struktur 1 (Cremona)Dokumen9 halamanTugas Analisa Struktur 1 (Cremona)aldo gintingBelum ada peringkat

- Struktur Baja 1 Modul 1Dokumen11 halamanStruktur Baja 1 Modul 1Jhon Feri SiburianBelum ada peringkat

- Laporan Tepat Guna Politeknik Negeri LhokseumaweDokumen14 halamanLaporan Tepat Guna Politeknik Negeri LhokseumaweRobbi GustiaBelum ada peringkat

- Laporan Praktikum Teknologi Bahan JalanDokumen12 halamanLaporan Praktikum Teknologi Bahan JalanandriBelum ada peringkat

- Teknologi Bahan Konstruksi - Modul 1Dokumen11 halamanTeknologi Bahan Konstruksi - Modul 1DesieBelum ada peringkat

- Analisi Perbandingan Plat Konvensional Dan PrecastDokumen16 halamanAnalisi Perbandingan Plat Konvensional Dan PrecastiftitahBelum ada peringkat

- Gradasi Kerikil OkDokumen8 halamanGradasi Kerikil Okmuhammad nur alifiBelum ada peringkat

- Makalah Box Girder2Dokumen17 halamanMakalah Box Girder2ronniedisonBelum ada peringkat

- Pondasi Rumah Lahan BasahDokumen12 halamanPondasi Rumah Lahan BasahAlbirra Diva Ostie MaulanaBelum ada peringkat

- Bonding AgentDokumen6 halamanBonding AgentObed AdhinataprayaBelum ada peringkat

- Laporan Praktikum Teknologi Bahan FebriantoDokumen64 halamanLaporan Praktikum Teknologi Bahan FebriantoFebriantoParulian100% (3)

- Laporan Praktikum Teknologi Bahan KontruksiDokumen109 halamanLaporan Praktikum Teknologi Bahan KontruksiDika GeaBelum ada peringkat

- Makalah Canai DinginDokumen13 halamanMakalah Canai Dinginmika aljazairiBelum ada peringkat

- Persamaan Tiga MomenDokumen28 halamanPersamaan Tiga MomenAlma RasyidBelum ada peringkat

- Analisa Perencanaan Struktur Jembatan Dengan Bentang 200 M Menggunakan Metode Cable Stayed Semi Fan SystemDokumen144 halamanAnalisa Perencanaan Struktur Jembatan Dengan Bentang 200 M Menggunakan Metode Cable Stayed Semi Fan SystemIndah RosantiBelum ada peringkat

- Makalah Struktur Beton IIDokumen12 halamanMakalah Struktur Beton IIputriBelum ada peringkat

- Makalah + Journal Learning Kelompok 2 (Komitmen Mutu)Dokumen14 halamanMakalah + Journal Learning Kelompok 2 (Komitmen Mutu)Triana SusantiBelum ada peringkat

- Perhitungan Konstruksi Portal Baja GableDokumen59 halamanPerhitungan Konstruksi Portal Baja GableFerry BessyBelum ada peringkat

- Laporan Acuan Dan Perancah SMSTR 2Dokumen60 halamanLaporan Acuan Dan Perancah SMSTR 2annov100% (1)

- Mekanika Rekayasa I Rangka Batang I 1Ts1 I Kelompok 4 1Dokumen26 halamanMekanika Rekayasa I Rangka Batang I 1Ts1 I Kelompok 4 1Lídia EldianaBelum ada peringkat

- Sonde Tau Rusak KenapaDokumen144 halamanSonde Tau Rusak KenapaPOLCE NEONANEBelum ada peringkat

- Sambungan KayuDokumen47 halamanSambungan KayuAldioo KurniaaBelum ada peringkat

- Sejarah Perkembangan Beton PrategangDokumen5 halamanSejarah Perkembangan Beton PrategangWisakananda PradiptaBelum ada peringkat

- Metode Pelaksanaan Kolom Balok Dan Plat 2Dokumen51 halamanMetode Pelaksanaan Kolom Balok Dan Plat 2doni67% (3)

- BetonDokumen11 halamanBetonVeblin_RBelum ada peringkat

- Laporan Bengkel Bow PlankDokumen5 halamanLaporan Bengkel Bow PlankRicky AndiBelum ada peringkat

- Proyeksi BangunanDokumen15 halamanProyeksi BangunanWahyu DinataBelum ada peringkat

- Struktur Kayu 1Dokumen23 halamanStruktur Kayu 1Rizki YansyahBelum ada peringkat

- Prinsip Dan Gambaran Umum Konstruksi PrefabrikasiDokumen26 halamanPrinsip Dan Gambaran Umum Konstruksi PrefabrikasiJhon Sutrisno Turnip0% (1)

- Rumah Tahan GempaDokumen35 halamanRumah Tahan GempaJon Putra100% (1)

- Keuntungan Baja Sebagai Material Struktur BangunanDokumen3 halamanKeuntungan Baja Sebagai Material Struktur BangunanSandhyPutraSanjayaSitumorangBelum ada peringkat

- Finishing DindingDokumen8 halamanFinishing DindingDeny IndraBelum ada peringkat

- Penjangkaran TanahDokumen6 halamanPenjangkaran TanahRizky MayaBelum ada peringkat

- Klasifikasi KontruksiDokumen7 halamanKlasifikasi KontruksigogoodBelum ada peringkat

- Pertemuan4 - Dasar Konstruksi KayuIIDokumen16 halamanPertemuan4 - Dasar Konstruksi KayuIIAndiliBelum ada peringkat

- Beton Bertulang 1Dokumen21 halamanBeton Bertulang 1Romi Jaya RomiBelum ada peringkat

- Bahan Ajar Teknologi BetonDokumen16 halamanBahan Ajar Teknologi BetonLucia NathaniaBelum ada peringkat

- Teori Pondasi DalamDokumen12 halamanTeori Pondasi DalamTini N'WhiteonyxBelum ada peringkat

- Tugas 1 Penyebab Dan Metode Perbaikan Pada Balok Dan KolomDokumen7 halamanTugas 1 Penyebab Dan Metode Perbaikan Pada Balok Dan KolomMuhammad IhsanBelum ada peringkat

- Beton SegarDokumen65 halamanBeton SegarlewissamosirBelum ada peringkat

- Bab I Jembatan Rangka BajaDokumen3 halamanBab I Jembatan Rangka BajaEka Hidayat DariyantoBelum ada peringkat

- Sambungan Baut Dan LasDokumen7 halamanSambungan Baut Dan LasagustihidayatullahBelum ada peringkat

- Struktur Bangunan 1 (Makalah)Dokumen14 halamanStruktur Bangunan 1 (Makalah)Chelyn KalawawoBelum ada peringkat

- Kuliah Kerja AmaliyahDokumen1 halamanKuliah Kerja AmaliyahMustafa NawaBelum ada peringkat

- Metode PelaksanaanDokumen34 halamanMetode Pelaksanaanbimaseta2006100% (1)

- Laporan BetonDokumen42 halamanLaporan BetonKhairul HamidiBelum ada peringkat

- Adoc - Pub Tinjauan Pustaka Cross Laminated Timber CLT GambarDokumen11 halamanAdoc - Pub Tinjauan Pustaka Cross Laminated Timber CLT GambarSindy OktaviaBelum ada peringkat

- Perkembangan Teknologi Dan Isu Global Pada Bangunan Dan Konstruksinya - 124221Dokumen7 halamanPerkembangan Teknologi Dan Isu Global Pada Bangunan Dan Konstruksinya - 124221Billy Yeheskiel GosalBelum ada peringkat

- Pertemuan 1-2Dokumen34 halamanPertemuan 1-2Teknik Sipil GunadarmaBelum ada peringkat

- Struktur Dan Konstruksi Bangunan (SKB) 1Dokumen16 halamanStruktur Dan Konstruksi Bangunan (SKB) 1Adella AdelisaBelum ada peringkat

- Perbandingan Beton Ringan Dengan Beton KonvensionalDokumen5 halamanPerbandingan Beton Ringan Dengan Beton KonvensionalRizqy Choirul AnnamBelum ada peringkat

- Teknologi Bahan - Perkembangan Teknologi BetonDokumen21 halamanTeknologi Bahan - Perkembangan Teknologi BetonEka Wiranatha100% (1)

- Teknologi BetonDokumen24 halamanTeknologi BetonAnasteto Gawa HokyBelum ada peringkat

- Beton - BAB 2Dokumen23 halamanBeton - BAB 2FeliciaBelum ada peringkat

- Bab 1 Pendahuluan Tekban 11Dokumen7 halamanBab 1 Pendahuluan Tekban 11nysyakira001Belum ada peringkat

- Lembar Pengesahan 2017Dokumen1 halamanLembar Pengesahan 2017Fadlii CivilBelum ada peringkat

- Perkerasan Jalan Raya Dan AspalDokumen31 halamanPerkerasan Jalan Raya Dan AspalFadlii Civil100% (1)

- LAPORAN I DUA MINGGUAN Ke 2Dokumen3 halamanLAPORAN I DUA MINGGUAN Ke 2Fadlii CivilBelum ada peringkat

- TENAGADokumen37 halamanTENAGAFadlii CivilBelum ada peringkat

- DRAINASE Lamanuk 1 Desa TettekangDokumen25 halamanDRAINASE Lamanuk 1 Desa TettekangFadlii CivilBelum ada peringkat

- Cek List 70%Dokumen1 halamanCek List 70%Fadlii CivilBelum ada peringkat

- Papan StaDokumen18 halamanPapan StaFadlii CivilBelum ada peringkat

- Surat Balasan KPDokumen2 halamanSurat Balasan KPFadlii CivilBelum ada peringkat

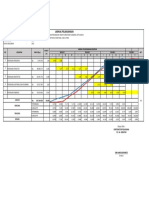

- Jadwal Pelaksanaan: Bobot (%) BIAYA (RP.) Kegiatan NO Jadwal Pelaksanaan Kegiatan Bulan 1 Bulan 2 Bulan 3 Bulan 4 KetDokumen1 halamanJadwal Pelaksanaan: Bobot (%) BIAYA (RP.) Kegiatan NO Jadwal Pelaksanaan Kegiatan Bulan 1 Bulan 2 Bulan 3 Bulan 4 KetFadlii CivilBelum ada peringkat