Casting Dan Kegagalan

Diunggah oleh

Naufanisa MuthiaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Casting Dan Kegagalan

Diunggah oleh

Naufanisa MuthiaHak Cipta:

Format Tersedia

Salah satu bahan restorasi non plastis kedokteran gigi yang sering digunakan adalah logam.

Logam merupakan salah satu bahan kedokteran gigi yang memiliki sifat-sifat antara lain : Keras dan mengkilap Pada temperatur ruang berupa padatan Berat Sebagai penghantar panas dan listrik yang baik Opaqe (tidak tembus cahaya) Ductility, dapat ditarik menjadi panjang Elektro-positif, serta memiliki titik didih dan titik lebur yang tinggi.

Untuk dapat mengoptimalkan sifat logam ini, kebanyakan dari logam yang biasa digunakan adalah campuran dari dua atau lebih unsur logam atau pada beberapa keadaan, logam dengan nonlogam. Meskipun campuran tersebut dapat dibuat dengan berbagai cara, umumnya dihasilkan dari fusi unsur-unsur di atas titik cairnya. Campuran padat dari logam dengan satu atau lebih unsur nonlogam atau logam lain disebut logam campur. Pembuatan logam dilakukan melalui beberapa tahapan, yaitu : 1. Tahap pembuatan model logam, sprue, ventilasi, dan kawah 2. Tahap wetting 3. Tahap penanaman bahan pendam 4. Tahap burning out dan preheating, 5. Tahap casting logam, dan 6. Tahap finishing dan polishing. Dalam proses pembuatannya, restorasi rigid dengan menggunakan logam mempunyai tahapan-tahapan, salah satunya pembuatan casting / penanaman pola. Casting adalah proses dimana wax pattern dari restorasi dikonversi untuk mereplikasikan dental alloy. Proses casting digunakan untuk membuat restorasi gigi seperti inlay,nlay, mahkota jaket, jembatan dan removable partial denture.(Craig, 2002, pg 516). 1. Tahap casting logam Cacat pengecoran dapat di klasifikasikan menjadi empat tipe, yaitu : A. Distorsi atau perubahan bentuk. Distorsi pada proses penuangan logam terjadi saat manipulasi malam inlay, sehingga pencegahan terjadinya distorsi tergantung pada proses manipulasi malam inlay. Distorsi terjadi akibat stress release, yaitu tekanan yang sangat besar pada material akibat malam di cetak tanpa pemanasan yang cukup hingga diatas suhu transisi solid-solid. Distorsi dapat terjadi sewaktu membentuk dan melepas model malam dari mulut atau die. Keadaan ini terjadi karena perubahan suhu dan pelepasan stress yang muncul sewaktu terjadinya kontraksi saat pendinginan, udara yang terjebak serta temperatur selama penyimpanan. Metode paling praktis untuk menghindari distorsi adalah menanam model sesegera mungkin setelah dikeluarkan dari mulut atau die. Die dan model malam dipasang pada saluran tertutup yang mempunyai piston

dan mengandung air, dengan temperatur 380 (1000F). Bila piston ditekan, tekanan hidrostatik akan teraplikasikan secara merata pada model yang sudah selesai dibuat. (Craig. 2002.pg.438) B. Kekasaran dan ketidak-teraturan permukaan Permukaan hasil cor seharusnya meruakan reproduksi yang akurat dai permukaan model malam asalnya. Kasarny atau tidak beraturannya ermukaan luar dari tuangan memerlukan tindakan penyelesaian dan pemolesan tambahan, sedangkan ketidak-teraturan pada permukaan dalam dari tuangan akan mengganggu duduknya tuangan pada gigi. Kekasaran permukaan dirumuskan sebagai ketidak-sempurnaan permukaan dominan dari seluruh permukaan. Kekasara permukaan dari tuangan gigi akan lebih besar daripada model malamnya. Ketidakteraturan permukaan mengacu pada ketidak-sempurnaan yang terisolasi, misalnya suatu bulatan kecil, yang bukan menjadi area karakteristik dari seluruh area permukaan. Perbedaaan ini mungkin berkaitan dengan ukuran partikel dari bahan tanam dan kemampuannya untuk memproduksi model malam dalam rincian mikroskopik. Dengan teknik pengerjaan yang benar, bertambahnya kekasaran permukaan pada tuangan seharusnya tidak menjadi faktor utama di dalam keakuratan dimensi. Tetapi, teknik yang tidak benar dapat menjurus ke kasaran permukaan yang sangat menjol serta ketidak-teraturan permukaan. C. Porositas Efek gelembung (bubbling) pada casting muncul sebagai tombak dari kelebihan bahan yang melekat pada permukaan casting. Ini mencerminkan adanya permukaan yang porositas dalam penanaman model, masalah yang mungkin bisa diatasi oleh vacuum investing. Bubbling pada casting muncul sebagai bulatan-bulatan banyak yang menempel pada permukaan dari casting. Ini mencerminkan adanya porositas pada saat investment (penanaman model). Suatu masalah dimana dapat terisi alloy (Mc.cabe,2008,pg.82). Porositas dapat terjadi pada permukaan dalam maupun luar dari hasil casting. Porositas di permukaan luar adalah suatu faktor dari kekasaran permukaan, tetapi umumnya juga merupakan manifestasi dari porositas bagian dalam. Porositas internal tidak saja memperlemah tuangan tetapi juga meluas ke permukaan, dan menyebabkan perubahan warna. Jika parah, dapat menyebabkan kebocoran pada pertemuan gigi dengan restorasi dan karies sekunder. Meskipun porositas di dalam tuangan tidak dapat dihindari sepenuhnya, tetapi dapat dikurangi dengan penggunaan teknik yang benar. (Annusavice, 2003. Pg342). Porositas bisa terlihat sebagai pemukaan lubang pada casting. Bagian pecah pada investment atau partikel kotor dimana bisa menjatuhkan sprue, mungkin menjadi perlekatan di dalam casting dan menghasilkan lubang pada permukaan. Untuk alasan ini, semua mould pada casting dapat diatasi dengan sprue yang lebih ke bawah. (Mc.cabe, 2008,pg.82). cair pada investment yang kosong tadi

Pada proses pengerasan dibagi menjadi dua, yaitu localized shrinkage porosity dan microporosity. Porositas karena gas yang terjebak dibagi menjadi : pinhole porosity cas inclusions subsurface porosity Entrapped air porosity. (Annusavice, 2003,pg.342).

Localized shrinkage porosity terjadi pada persimpangan saat pemasangan sprue dan mungkin terjadi dimana saja diantara dendrite, dimana itu merupakan bagian terakhir dari casting pada titik lebur logam yang rendah yang dapat memperkuat percabangan dari dendrite. (Annusavice,2003,pg 343). Microporosity juga terjadi akibat dari penyusutan pada saat pengerasan tetapi umumnya hadir dalam casting fine-grain saat proses pengecoran ini terlalu cepat. Fenomena seperti ini dapat terjadi ketika pengerasan alloy terlalu cepat karena suhu mould terlalu rendah (Annusaavice, 2003,pg.343)

Pinhole dan inklusi gas dapat terjadi karena adanya gas yang terjebak saat proses pengerasan. Porositas akibat inklusi gas lebih besar daripada pinhole. Inhole dihasilkan ketika alloy mencair sedangkan inklusi gas disebabkan oleh penggunaan api mixing zone atau zona oksidasi. (Annusavice, 2003,pg 344)

Subsurface porosity disebabkan oleh nukleasi stimultaneous butiran padat dan gelembung gas pada saat pertama ketika alloy membeku pada dinding cetakan. Namun jenis porositas ini dapat diatasi dengan mengontrol tingkat dimana logam cair memasuki cetakan. Porositas pada casting tidak dapat dihindari secara keseluruhan, namun porositas mampu di minimalisasi dengan menggunakan teknik yang tepat. (Annusavice,2003,pg.346)

Entrapped air porosity atau disebut juga back pressure porosity ini dapat menghasilkan cekungan yang besar akibat depresi. Hal ini disebabkan akibat udara dalam mould tidak dapat keluar melalui pori-pori dari investment atau karena gradient tekanan pada saat pemasangan sprue. (Annusavice,2003,pg, 346). Dan adanya back pressure yang menyebabkan adanya celah pada marginal. (Mc.cabe, 2008,pg82).

Gaseous porosity di dalam casting dihasilkan oleh gas dimana menjadi penghancur pada alloy cair. Copper, gold, silver, platinum dan partikel palladium, semua melarutkan oksigen di dalam bagian cair. Saat mendingin, alloy membebaskan gas yang terabsorbsi tapi beberapa sisa gas terjebak ketika alloy menjadi rigid. Tipe porositas dapat terjadi di seluruh casting. Hal ini dapat dikurangi dengan menghindari pemanasan berlebih dari alloy atau casting di dalam atmosfer dari gas yang tidak aktif. (Mc.cabe,2008,pg.82). Untuk meminimalisir porosity maka ditambahkan flux. Zat yang disebut fluks biasanya ditambahkan untuk meminimalkan pembentukan oksida yang mempengaruhi pemanasan dan molding paduan dan mempengaruhi kualitas akhir dari casting. Jenis flux yang digunakan tergantung pada suhu aliran, jenis sumber

panas yang di gunakan, jenis pengecoran paduan dan jenis investment. (Powers,2008,pg.276). Salah satunya adalah Borax, atau sodium tetraborate ((Na2, B4)7 . 10 H20). (Craig,2002,pg.545)

D. Tidak adanya atau tidak sempurnanya rincian

Kadang-kadang ditemukan tuangan yang tidak utuh atau mungkin sama sekali tidak ditemukan tuangan. Penyebab yang jelas dari keadaan ini adalah terhalangnya logam cair untuk mengisi mold secara utuh. Paling sedikit ada dua factor yang dapat menghambat jalannya logam cair, yaitu : 1. Mold yang kurang didinginkan Penganginan yang kurang berhubungan langsung dengan tekanan balik yang dikeluarkan oleh udara di dalam mold. Jika udara tidak dapat dikeluarkan dengan cepat, logam cair tidak dapat memasuki mold sebelum memadat. Dalam keadaan ini, harus dipertimbangkan besarnya tekanan cor. Jika tekanan cornya kurang, tekanan balik tidak dapat di atasi. Lebih jauh lagi, tekanan cor harus ditahan paling sedikit 4 detik. Mold akan terisi logama memadat dalam waktu 1 detikatau kurang, meski logam masih cukup lunak selama tahap awal.

Gambar : Kegagalan dari tuangan yang tidak utuh akibat tekanan cor yang kurang memadai dengan tepi yang membulat dan tidak utuh 2. Kekentalan yang tinggi dari logam cair Pembuangan sisa-sisa malam yang tidak sempurna dari dalam mold merupakan penyebab tuangan yang tidak utuh. Jika ada terlalu banyak produk pembakaran yang tertinggal di dalam mold, pori-pori dari bahan tanam dapat terisi penuh sehingga udara tidakk dapat keluar seluruhnya. Jika ada cairan atau partikel malam yang tertinggal, kontak antara logam cair dengan benda asing menghasilkan ledakan yang dapat menimbulkan tekanan balik akibat pembuangan malam yang tidak sempurna.

Gambar : Tuangan yang tidak utuhakibat pembuanganmalam yang tidak sempurna, ditandai dengan tepi yang membulat dan tampilan yang mengkilat. DAFTAR PUSTAKA Anusavice, Kenneth J.2003.Science of Dental Material.11th ed. St. Louis : W B Saunders Baum, phillips & lund. 1997. Buku Ajar Ilmu Konservasi Gigi.Jakarta: EGC Craig RG, et al.2002. Restorative Dental Material. 11th ed. Mosby Elsveier: Missouri Kim,S.E., Hyun, Y.T., et al.2001. Centrifugal Castability Of Tial Base Alloys. Korea-Japan : Foundary Engineers. McCabe, JF., Walls, AWG. 2008. Applied Dental Materials. 9 th ed. Blackwell: Munksgaard Powers M. John. 2008. Dental Material . 9

th

ed : Molby Elsevier: St. Louis Fujimoto. 2006. Contemporary Fixed

Stephen F.RTosenstiel,Martin F.Land,Junhei Prosthodontics. Elsevier Health Sciences.

Anda mungkin juga menyukai

- PEMBUATAN GTC PFMDokumen13 halamanPEMBUATAN GTC PFMDea Santi RamadaniBelum ada peringkat

- Materi Die Lock Tray SystemDokumen11 halamanMateri Die Lock Tray Systemnur aslindahBelum ada peringkat

- PEMBUKATAN GIGI TIRUAN PORSELENDokumen18 halamanPEMBUKATAN GIGI TIRUAN PORSELENanitalia sukmaBelum ada peringkat

- Modeler MalamDokumen28 halamanModeler MalamMuhammad Yusuf100% (1)

- Induction Casting Machine KEL 1Dokumen8 halamanInduction Casting Machine KEL 1Fatma Anggreini100% (1)

- Proses Casting AlloyDokumen4 halamanProses Casting Alloypritamustika100% (1)

- DIE DAN MODEL KERJADokumen4 halamanDIE DAN MODEL KERJAAgung Istri Puspita Dewi100% (1)

- MAKALAH GTKL IIDokumen20 halamanMAKALAH GTKL IIResky Yesung ELFBelum ada peringkat

- Tugas Lo Orin Tahapan PFMDokumen4 halamanTugas Lo Orin Tahapan PFMSaida KhairinaBelum ada peringkat

- Pemasangan Model Dalam OkludatorDokumen2 halamanPemasangan Model Dalam Okludatorclaudianrj50% (2)

- Manajemen LabbDokumen14 halamanManajemen Labbike widyaBelum ada peringkat

- Keramik Dan PorselenDokumen35 halamanKeramik Dan PorselenEdvinna PramuditaBelum ada peringkat

- MAHKOTA-JEMBATAN PORSELENDokumen29 halamanMAHKOTA-JEMBATAN PORSELENirshan Hanief100% (1)

- GTJ KegagalanDokumen17 halamanGTJ KegagalanDaniel100% (1)

- Cara Pembuatan Protesa Telinga Menggunakan SilikonDokumen3 halamanCara Pembuatan Protesa Telinga Menggunakan Silikonafifah tsabitaBelum ada peringkat

- Evaluasi CopingDokumen3 halamanEvaluasi CopingRivandy HolilBelum ada peringkat

- Material Yang Digunakan Pada Prostetik MaksilofasialDokumen3 halamanMaterial Yang Digunakan Pada Prostetik MaksilofasialMichael NathanaelBelum ada peringkat

- Prosedur Pembuatan Coping MetalDokumen17 halamanProsedur Pembuatan Coping MetalshafaBelum ada peringkat

- Teori Mengenai CastingDokumen25 halamanTeori Mengenai CastingAnonymous 8xqHZTcBBelum ada peringkat

- MENGANALISIS SURVEYINGDokumen7 halamanMENGANALISIS SURVEYINGAwandra EvandiBelum ada peringkat

- Makalah - F3 - Peranti Ortodonti Lepasan - KelMalden1Dokumen47 halamanMakalah - F3 - Peranti Ortodonti Lepasan - KelMalden1Yemima BabyBelum ada peringkat

- Dental CastingDokumen47 halamanDental CastingNhia MusniatiBelum ada peringkat

- BAB I pkl-1Dokumen64 halamanBAB I pkl-1muhammad yusuf hidayatBelum ada peringkat

- 1 3Dokumen33 halaman1 3anissailyas100% (2)

- Full Metal Crown RestorasiDokumen6 halamanFull Metal Crown RestorasiFaraBelum ada peringkat

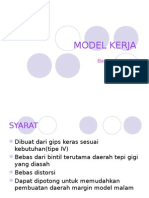

- Model Kerja Kedokteran GigiDokumen15 halamanModel Kerja Kedokteran GigiBasma RosandiBelum ada peringkat

- Model Kerja Dan Pembuatan DieDokumen3 halamanModel Kerja Dan Pembuatan DieAmalia Ihsani Hakim SilalahiBelum ada peringkat

- KEGAGALAN DAN RESTORASI RESIN KOMPOSITDokumen16 halamanKEGAGALAN DAN RESTORASI RESIN KOMPOSITaputrinoorBelum ada peringkat

- REMOUNTING DAN MILLING-INDokumen14 halamanREMOUNTING DAN MILLING-INhajar aswad0% (1)

- GIGI TIRUAN OPTIMALDokumen25 halamanGIGI TIRUAN OPTIMALEndang Sasi AndariBelum ada peringkat

- Makalah Gigi Tiruan Kerangka LogamDokumen64 halamanMakalah Gigi Tiruan Kerangka LogamSuldimasanti100% (1)

- Proses Pembuatan Gigi PorcelainDokumen19 halamanProses Pembuatan Gigi PorcelainAtur ivanBelum ada peringkat

- Pleno Tutor 4 Manipulasi Dan Aplikasi Wax Dalam Bidang KGDokumen17 halamanPleno Tutor 4 Manipulasi Dan Aplikasi Wax Dalam Bidang KGhelmi primandaBelum ada peringkat

- PFMDokumen5 halamanPFMlithaandBelum ada peringkat

- Reparasi Basis Gigi TiruanDokumen2 halamanReparasi Basis Gigi TiruanRaiBelum ada peringkat

- Mesin TrimmerDokumen11 halamanMesin TrimmerDanila izzaBelum ada peringkat

- SURVEY MODEL RAHANGDokumen16 halamanSURVEY MODEL RAHANGNurmilah Maelani50% (2)

- InvestmentDokumen16 halamanInvestmentPebrian Diki PrestyaBelum ada peringkat

- Indirect Restoration Adalah Restorasi Yang Dibuat Diluar Mulut Pasien Yang Akan Dilekatkan Atau Disemen Pada Gigi Pasien Yang Telah Dipreparasi Setelah Siap DipasangDokumen16 halamanIndirect Restoration Adalah Restorasi Yang Dibuat Diluar Mulut Pasien Yang Akan Dilekatkan Atau Disemen Pada Gigi Pasien Yang Telah Dipreparasi Setelah Siap DipasangMessia Refri RahmiBelum ada peringkat

- New Microsoft Word DocumentDokumen26 halamanNew Microsoft Word DocumentRicky Firman JuniorBelum ada peringkat

- Cara Pembuatan Individual TrayDokumen4 halamanCara Pembuatan Individual TrayMokhammad FauziBelum ada peringkat

- Pembuatan Mahkota Tiruan PenuhDokumen18 halamanPembuatan Mahkota Tiruan PenuhLaliu Loloba0% (1)

- Dental Keramik Dewi 2018Dokumen74 halamanDental Keramik Dewi 2018Eriel Paldaouny GandrungBelum ada peringkat

- Inlay - Onlay - Overlay Material EditDokumen35 halamanInlay - Onlay - Overlay Material EditincisivusBelum ada peringkat

- Dental SurveyorDokumen8 halamanDental SurveyorCalvin NathanaelBelum ada peringkat

- Gigi NekrosisDokumen170 halamanGigi NekrosisRosliana MahardhikaBelum ada peringkat

- Kavitas Kelas IIIDokumen3 halamanKavitas Kelas IIIworo winantiBelum ada peringkat

- HhluoopyDokumen32 halamanHhluoopyFadhilah HadyaBelum ada peringkat

- Materi GTC CopingDokumen5 halamanMateri GTC CopingSuldimasantiBelum ada peringkat

- FINISHING DAN POLISHINGDokumen26 halamanFINISHING DAN POLISHINGNurul HidayatiBelum ada peringkat

- Kti Semester TigaDokumen20 halamanKti Semester TigaZho'reginaBelum ada peringkat

- Perlekatan Porselen-LogamDokumen2 halamanPerlekatan Porselen-LogamCholida Rachmatia100% (1)

- Indikasi dan Kontra Indikasi GTCDokumen16 halamanIndikasi dan Kontra Indikasi GTCAsonLeiteBelum ada peringkat

- A. Outline FormDokumen18 halamanA. Outline FormDepiinaBelum ada peringkat

- GTKLDokumen28 halamanGTKLSuldimasantiBelum ada peringkat

- Macam Macam Bentuk Preparasi GigiDokumen16 halamanMacam Macam Bentuk Preparasi GigiDevita Nuryco P . PBelum ada peringkat

- Prinsip Dasar Preparasi GigiDokumen65 halamanPrinsip Dasar Preparasi Gigiiin revient29Belum ada peringkat

- CastingDokumen6 halamanCastingVinca RoseaBelum ada peringkat

- Casting Gypsum BondedDokumen6 halamanCasting Gypsum BondedRizki AnnisaBelum ada peringkat

- Pengertian CastingDokumen9 halamanPengertian CastingoktavianitangBelum ada peringkat

- Kemenkes Nawacita HKNDokumen5 halamanKemenkes Nawacita HKNNaufanisa MuthiaBelum ada peringkat

- Translate Jurnal HasilDokumen1 halamanTranslate Jurnal HasilNaufanisa MuthiaBelum ada peringkat

- Komplikasi Pasca Bedah Pre ProstetikDokumen3 halamanKomplikasi Pasca Bedah Pre ProstetikNaufanisa MuthiaBelum ada peringkat

- Penyebab Evaluasi Dental Caries Peny PerioDokumen1 halamanPenyebab Evaluasi Dental Caries Peny PerioNaufanisa MuthiaBelum ada peringkat

- LO Hak Dan Kewajiban PasienDokumen1 halamanLO Hak Dan Kewajiban PasienAlifah Nur JannahBelum ada peringkat

- HboDokumen1 halamanHboNaufanisa MuthiaBelum ada peringkat

- Penatalaksanaan GingivoplastiDokumen1 halamanPenatalaksanaan GingivoplastiNaufanisa MuthiaBelum ada peringkat

- Tabel 4 LandscapeDokumen2 halamanTabel 4 LandscapeNaufanisa MuthiaBelum ada peringkat

- Klasifikasi Kelainan Atau Penyakit Jaringan Lunak Rongga MulutDokumen1 halamanKlasifikasi Kelainan Atau Penyakit Jaringan Lunak Rongga MulutNaufanisa MuthiaBelum ada peringkat

- Step 1 Sampe 5 FixDokumen4 halamanStep 1 Sampe 5 FixNaufanisa MuthiaBelum ada peringkat

- EDIT1Dokumen16 halamanEDIT1Naufanisa MuthiaBelum ada peringkat

- Edit GT KegagalanDokumen13 halamanEdit GT KegagalanNaufanisa MuthiaBelum ada peringkat

- Lo 1B FixDokumen3 halamanLo 1B FixAlifah Nur JannahBelum ada peringkat

- Pontik EditDokumen4 halamanPontik EditNaufanisa MuthiaBelum ada peringkat

- Gastrointestine FIX 2003Dokumen3 halamanGastrointestine FIX 2003Naufanisa MuthiaBelum ada peringkat

- Kardio GastrointestineDokumen2 halamanKardio GastrointestineNaufanisa MuthiaBelum ada peringkat

- Lo 2 Karies Dan Osteo 2003Dokumen1 halamanLo 2 Karies Dan Osteo 2003Naufanisa MuthiaBelum ada peringkat

- Lo 2, 3, 4Dokumen5 halamanLo 2, 3, 4Naufanisa MuthiaBelum ada peringkat

- LO 1, LO 2 Skenario 5Dokumen1 halamanLO 1, LO 2 Skenario 5Naufanisa MuthiaBelum ada peringkat

- Gastrointestine FIX 2003Dokumen3 halamanGastrointestine FIX 2003Naufanisa MuthiaBelum ada peringkat

- Lo 1B FixDokumen3 halamanLo 1B FixAlifah Nur JannahBelum ada peringkat

- Kardio GastrointestineDokumen2 halamanKardio GastrointestineNaufanisa MuthiaBelum ada peringkat

- SK 1 Lo 1 2 3Dokumen2 halamanSK 1 Lo 1 2 3Naufanisa MuthiaBelum ada peringkat

- Cardiovascular, Gastrointestinal, EndocrineDokumen9 halamanCardiovascular, Gastrointestinal, EndocrineNaufanisa MuthiaBelum ada peringkat

- Lo 1a, 2CDokumen1 halamanLo 1a, 2CNaufanisa MuthiaBelum ada peringkat

- Step 1-5 2003Dokumen7 halamanStep 1-5 2003Naufanisa MuthiaBelum ada peringkat

- Lo 2DDokumen6 halamanLo 2DNaufanisa MuthiaBelum ada peringkat

- Lo 2, 3, 4Dokumen5 halamanLo 2, 3, 4Naufanisa MuthiaBelum ada peringkat

- Skenario 1Dokumen4 halamanSkenario 1Naufanisa MuthiaBelum ada peringkat

- LO3 sk1Dokumen2 halamanLO3 sk1Naufanisa MuthiaBelum ada peringkat