Proses Manufaktur

Diunggah oleh

YoggieSeptiiana0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

340 tayangan4 halamanHak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

340 tayangan4 halamanProses Manufaktur

Diunggah oleh

YoggieSeptiianaHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 4

Tujuan :

Mengenal dan menghayati proses-proses manufaktur (casting, forming, metal powder,

machining) serta perancangan proses manufaktur (alasan pemilihan alternatif proses, penentuan

urutan proses, kelemahan dan kelebihan proses alternatif).

Materi :

Alasan pemilihan proses, macam-macam proses manufaktur, proses pengecoran, perautan,

pembentukan, teknologi serbuk, pengenalan proses pengelasan.

Referensi :

1. Kalpakjian Seroke, "Manufacturing Engineering and Technology", Addison-Wesley Pub.

Company, Last Edition.

2. Schey, John A., "Introduction to Manufacturing Processes", Mc Graw Hill Book Co. ,

Last Edition

3. Amstead, B.M. P.F. Ostwald, M.l. Bagenan, "Manufacturing Processes", John Wiley &

Sons., Last Edition

4. Hand-out dan lain-lain

DASAR-DASAR PROSES MANUFAKTUR

Perkembangan proses manufaktur modern dimulai sekitar tahun 1980-an. Terjadinya perang

sipil membuat banyak kemajuan proses manufaktur di Amerika. Eksperimen dan analisis

pertama dalam proses manufaktur dibuat oleh Fred W. Taylor ketika menerbitkan tulisan tentang

pemotongan logam yang merupakan dasar-dasar dari proses manufaktur. Kemudian diikuti oleh

Myron L., Begemen sebagai pengembangan lanjutan proses manufaktur

Sejak pertama digunakannya mesin-mesin perkakas, secara perlahan berkecenderungan untuk

menggunakan mesin lebih efisien, yaitu dengan mengkombinasikan proses manufaktur dan

semakin digunakannya mesin sebagai pengganti manusia untuk menurunkan waktu pemrosesan

dan jumlah tenaga kerja.

Sejalan dengan perkembangan mesin-mesin produksi, kualitas proses manufaktur menjadi

tuntutan. Berkembangnya pemahaman tentang inchangeable mengharuskan pengendalian

dimensi produk secara ketat, sehingga proses perakitan dapat berjalan cepat, biaya rendah

khususnya pada produksi massal. Untuk menjaga agar dimensi produk tetap terkendali, maka

mengharuskan penyediaan fasilitas inspeksi yang memadahi.

Untuk menghasilkan produk yang kompetitif, maka menjadi penting untuk merancang produk

yang lebih murah, berkaitan dengan material, proses manufaktur atau pemindahan dan

penyimpanannya. Suatu produk dirancang mempunyai kekuatan yang tinggi, tahan korosi,

mempunyai umur pakai yang panjang atau yang lain , namun demikian criteria ekonomis tetap

dipertimbangkan. Untuk komponen-komponen yang diproduksi secara masal, perancangan

disesuaikan denga mesin-mesin yang ada, yaitu untuk minimasi berbagai macam waktu set-.up.

Pemilihan mesin atau proses manufaktur untuk menghasilkan produk merupakan pengetahuan

tentang metode proses manufaktur. Faktor-faktor yang dipertimbangkan dalam pemilihan proses

manufaktur meliputi jumlah produk, kualitas akhir produk, dan keterbatasan dari peralatan yang

ada. Kenyataanya, suatu produk dapat dibuat melalui berbagai macam metode, tetapi secara

ekonomis biasanya ada satu jalan yang dipilih.

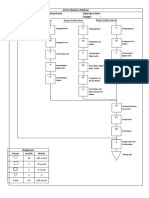

PROSES PROSES MANUFAKTUR

Proses manufaktur merupakan suatu proses pembuatan benda kerja dari bahan baku sampai

barang jadi atau setengah jadi dengan atau tanpa proses tambahan. Suatu produk dapat dibuat

dengan berbagai cara, di mana pemilihan cara pembuatannya tergantung pada :

- Jumlah produk yang dibuat akan mempengaruhi pemilihan proses pembuatan sebelum

produksi dijalankan. Hal ini berkaitan dengan pertimbangan segi ekonomis.

- Kualitas produk yang ditentukan oleh fungsi dari komponen tersebut. Kualitas produk yang

akan dibuat harus mempertimbangkan kemampuan dari produksi yang tersedia.

- Fasilitas produksi yang dimiliki yang dapat digunakan sebagai pertimbangan segi kualitas

dan kuantitas produksi yang akan dibuat.

- Penyeragaman (standarisasi), terutama pada produk yang merupakan komponen atau elemen

umum dari suatu mesin, yaitu harus mempunyai sifat mampu tukar (interchangeable).

Penyeragaman yang dimaksud meliputi bentuk geometri dan keadaan fisik.

Pada dasarnya proses manufaktur benda kerja terutama yang berasal dari bahan logam dapat

dikelompokkan menjadi :

1. Proses pengecoran

2. Proses pembentukan

3. Proses pemotongan

4. Proses penyambungan

5. Proses perlakuan fisik

6. Proses pengerjaan akhir.

Proses Pemotongan

Proses pemotongan hingga saat ini masih tetap merupakan proses yang paling banyak digunakan

(60% sampai dengan 80%) di dalam membuat suatu komponen-komponen mesin yang lengkap.

Dengan demikian tidak mengherankan jika sampai kini berbagai penelitian mengenai proses

pemotongan tetap dilakukan untuk berbagai tujuan.

Proses pemotongan logam adalah merupakan suatu proses yang digunakan untuk menghilangkan

sebagian dimensi dari benda kerja dengan mempergunakan mesin perkakas potong dan pahat

potong sehingga terbentuk komponen seperti yang dikehendaki. Dalam istilah teknik, proses

pemotongan ini sering disebut dengan nama metal cutting process.

Klasifikasi Proses Pemotongan

Klasifikasi Proses Pemotongan Berdasarkan Jenis Pahat

Penggolongan dari proses pemotongan dapat ditinjau dari jenis pahat yang digunakan. Pahat

yang bergerak relatif terhadap benda kerja akan menghasilkan geram dan sementara itu

permukaan benda kerja secara bertahap akan terbentuk menjadi komponen yang dikehendaki.

Pahat tersebut dipasangkan pada suatu jenis mesin perkakas dan dapat merupakan salah satu dari

berbagai jenis pahat/perkakas potong disesuaikan dengan cara pemotongan dan bentuk akhir dari

produk. Untuk itu, kita klasifikasikan dua jenis pahat yaitu :

1. Pahat bermata potong tunggal (single point cutting tools)

2. Pahat bermata potong jamak (multiple points cutting tools)

Klasifikasi Proses Pemotongan Berdasarkan Gerak Relatif dari Pahat terhadap Benda

Kerja

Gerak relatif dari pahat terhadap benda kerja dapat dipisahkan menjadi dua macam gerakan yaitu

gerak potong (cutting movement) dan gerak makan (feeding movement). Menurut jenis kombinasi

dari gerak potong dan gerak makan, maka proses pemotongan dikelompokkan menjadi tujuh

macam proses yang berlainan, yaitu :

1. Proses membubut (turning)

2. Proses menggurdi (drilling)

3. Proses mengefreis (milling)

4. Proses menggerinda rata (surface grinding)

5. Proses menggerinda silindris (cylindrical grinding)

6. Proses menyekrap (shaping, planing)

7. Proses menggergaji atau memarut (sawing, broaching)

Klasifikasi Proses Pemotongan Berdasarkan Proses Generasi Permukaan

Selain ditinjau dari segi gerakan dan segi mesin yang digunakan, proses pemotongan dapat

diklasifikasikan berdasarkan proses terbentuknya permukaan (proses generasi permukaan).

Dalam hal ini proses tersebut dikelompokkan dalam dua garis besar yaitu :

1. Generasi permukaan silindris atau konis

2. Generasi permukaan rata lurus dengan atau tanpa putaran benda kerja.

Elemen Dasar Proses Pemotongan

Berdasarkan gambar teknik, di mana dinyatakan spesifikasi geometris suatu produk komponen

mesin, salah satu atau beberapa jenis proses pemotongan yang telah disinggung di atas harus

dipilih sebagai suatu proses atau urutan proses yang digunakan untuk membuatnya. Bagi suatu

tingkatan proses, ukuran obyektif ditentukan dan pahat harus membuang sebagian material benda

kerja sampai ukuran obyektif tersebut dicapai. Hal ini dapat dilaksanakan dengan cara

menentukan penampang geram (sebelum terpotong) dan selain itu setelah berbagai aspek

teknologi ditinjau, kecepatan pembuangan geram dapat dipilih supaya waktu pemotongan sesuai

dengan yang dikehendaki. Situasi seperti ini timbul pada setiap perencanaan proses pemotongan.

Dengan demikian dapat dikemukakan lima elemen dasar proses pemotongan, yaitu :

1. Kecepatan potong (cutting speed) : v (m / min)

2. Kecepatan makan (feeding speed) : vf (mm / min)

3. Kedalaman potong (depth of cut) : a (mm)

4. Waktu pemotongan (cutting time) : tc (min)

5. Kecepatan penghasilan geram (rate of metal removal) : Z (cm3 / min)

Elemen proses pemotongan tersebut (v, vf, a, tc, dan Z) dihitung berdasarkan dimensi benda

kerja dan/atau pahat serta besaran dari mesin perkakas. Besaran mesin perkakas yang dapat

diatur bermacam-macam tergantung dari jenis mesin perkakas. Oleh karena itu rumus yang

dipakai untuk menghitung setiap elemen proses pemotongan dapat berlainan.

Anda mungkin juga menyukai

- Tujuan Dan Keuntungan Pengukuran Vibrasi MesinDokumen2 halamanTujuan Dan Keuntungan Pengukuran Vibrasi MesinJoshua RobbinsBelum ada peringkat

- Manajemen Perawatan MesinDokumen17 halamanManajemen Perawatan MesinCandra AvengerzBelum ada peringkat

- Jurnal InternasionalDokumen5 halamanJurnal InternasionalPujasera Pringsewu MantabBelum ada peringkat

- Laporan Tugas Akhir DikiDokumen66 halamanLaporan Tugas Akhir DikiAde Irvan TauvanaBelum ada peringkat

- Fungsi Dan Bagian PLCDokumen9 halamanFungsi Dan Bagian PLCSyaf HudaBelum ada peringkat

- Penjabaran Struktur Organisasi Dan PenjelasanDokumen9 halamanPenjabaran Struktur Organisasi Dan Penjelasanfarid wajdiBelum ada peringkat

- Teknik Pembentukan BahanDokumen7 halamanTeknik Pembentukan BahanBiratika Dewi KarlinaBelum ada peringkat

- Modul Praktikum Metrologi IndustriDokumen39 halamanModul Praktikum Metrologi IndustriAria ArdiansyahBelum ada peringkat

- MESIN BUBUT Dan DrillingDokumen10 halamanMESIN BUBUT Dan DrillingHatake Galang UcihaBelum ada peringkat

- Perancangan Sistem Pintu Bus-LibreDokumen53 halamanPerancangan Sistem Pintu Bus-LibreM Nuruddin Ar RabbaniBelum ada peringkat

- Kuis StandarDokumen4 halamanKuis StandarAriane AstriBelum ada peringkat

- Drawing OPCDokumen1 halamanDrawing OPCdamasBelum ada peringkat

- Mesin Frais Milling CNCDokumen8 halamanMesin Frais Milling CNCRestu Satria Pradana0% (1)

- III SELASA Laporan Keseluruhan (Responsi)Dokumen409 halamanIII SELASA Laporan Keseluruhan (Responsi)irvan hamdiBelum ada peringkat

- Analisis Cacat Kake Pada Produk Cylinder Block Hasil Proses Die Casting Di PT Toyota Motor Manufacturing IndonesiaDokumen47 halamanAnalisis Cacat Kake Pada Produk Cylinder Block Hasil Proses Die Casting Di PT Toyota Motor Manufacturing IndonesiaAufa NoorBelum ada peringkat

- Daya Poros Dan KerugianDokumen2 halamanDaya Poros Dan KerugianHanief Iqbal SaputraBelum ada peringkat

- Lampiran List Pertanyaan KPDokumen6 halamanLampiran List Pertanyaan KPFajar SiradzBelum ada peringkat

- Laporan APK (Analisis Perancangan KerjaDokumen41 halamanLaporan APK (Analisis Perancangan KerjaGarnet WaluyoBelum ada peringkat

- Tugas Chemical MachiningDokumen7 halamanTugas Chemical MachiningRizqiyBelum ada peringkat

- Waktu Dalam Line Balancing (Ws WB WN)Dokumen23 halamanWaktu Dalam Line Balancing (Ws WB WN)Arief SulistyawanBelum ada peringkat

- MAKALAH Grup TeknologiDokumen15 halamanMAKALAH Grup TeknologiHerieAbdhee100% (3)

- Modul 2Dokumen35 halamanModul 2Eka Efri Ulina ManihurukBelum ada peringkat

- III - PMT Keandalan SystemDokumen39 halamanIII - PMT Keandalan SystemMulti RiyadiBelum ada peringkat

- Tugas Online 3 Ergonomi Siti Nurul Zainab 20160301330Dokumen3 halamanTugas Online 3 Ergonomi Siti Nurul Zainab 20160301330Siti Nurul ZainabBelum ada peringkat

- Group TechnologyDokumen13 halamanGroup TechnologyDavit Surya Ramadhan DavitBelum ada peringkat

- Analisis Kegagalan Struktur Velg Mobil Berbasis Aluminium AlloyDokumen89 halamanAnalisis Kegagalan Struktur Velg Mobil Berbasis Aluminium Alloycak sobikBelum ada peringkat

- CTP Dan CTQDokumen4 halamanCTP Dan CTQWulan Sri100% (1)

- Contoh SoalDokumen1 halamanContoh SoalDinasty FadilahBelum ada peringkat

- Tugas MetrologiDokumen13 halamanTugas MetrologiantostickersBelum ada peringkat

- Measurement System Analysis 30102018Dokumen43 halamanMeasurement System Analysis 30102018Izha Abdi MahendraBelum ada peringkat

- Toleransi Alat UkurDokumen16 halamanToleransi Alat Ukurok paijoBelum ada peringkat

- Soal UAS Proses Produksi II, 2010Dokumen1 halamanSoal UAS Proses Produksi II, 2010Putri wahyuni einsteinBelum ada peringkat

- Perkembangan Teknologi Automasi 14s14017Dokumen3 halamanPerkembangan Teknologi Automasi 14s14017enrikeBelum ada peringkat

- Pembuatan Lubang Injector DG EDMDokumen21 halamanPembuatan Lubang Injector DG EDMratih_aprilia2229Belum ada peringkat

- Pengantar OtomasiDokumen8 halamanPengantar OtomasiChaeriah Wael100% (1)

- Modul 5-Aad Dan Omh RevisiDokumen9 halamanModul 5-Aad Dan Omh RevisinimadesbintariBelum ada peringkat

- Opc, FDC, FD FixDokumen3 halamanOpc, FDC, FD Fixlintang cendaniBelum ada peringkat

- Review JurnalDokumen16 halamanReview JurnalGTRiders MotovlogBelum ada peringkat

- Pengantar EkonomikaDokumen22 halamanPengantar EkonomikaFarhan YusufBelum ada peringkat

- Pengaruh Variasi Kecepatan Dan Variabel Putaran Spindel Mesin Frais Terhadap Kekasaran Permukaan Pada Proses Frais PDFDokumen8 halamanPengaruh Variasi Kecepatan Dan Variabel Putaran Spindel Mesin Frais Terhadap Kekasaran Permukaan Pada Proses Frais PDFyoga karuniaBelum ada peringkat

- Tugas StatistikaDokumen10 halamanTugas Statistikahari tubagusBelum ada peringkat

- Karakteristik GeometrikDokumen15 halamanKarakteristik GeometrikIfan KiwonBelum ada peringkat

- Pertemuan 6 Dan 7 PTLP Analisa Produk Dan Proses ManufakturDokumen10 halamanPertemuan 6 Dan 7 PTLP Analisa Produk Dan Proses ManufakturSigit Juniarto PrabowoBelum ada peringkat

- Rangkuman Manual Assembly LineDokumen3 halamanRangkuman Manual Assembly LineMiko IrwantoBelum ada peringkat

- Proses Pembentukan Pintu Mobil Dengan Mesin PressDokumen2 halamanProses Pembentukan Pintu Mobil Dengan Mesin PressMuhammad Sobri IlmanBelum ada peringkat

- Laporan CNC BubutDokumen16 halamanLaporan CNC BubutMuhammad Sobri IlmanBelum ada peringkat

- Grup Technology and Cellular ManufacturingDokumen4 halamanGrup Technology and Cellular Manufacturingreza pranataBelum ada peringkat

- 7.prosedur Pemeliharaan TerencanaDokumen17 halaman7.prosedur Pemeliharaan TerencanaEkstensi Unjani 20160% (1)

- SNI Ban Mobil PenumpangDokumen16 halamanSNI Ban Mobil Penumpangsartika triastiBelum ada peringkat

- Dasar-Dasar Proses Manufaktur ModernDokumen36 halamanDasar-Dasar Proses Manufaktur ModernAwan SatyaBelum ada peringkat

- Soal UTS Dan UAS MK. Manajemen Perawatan Sem - VIII Prodi D-4Dokumen2 halamanSoal UTS Dan UAS MK. Manajemen Perawatan Sem - VIII Prodi D-4Adio HartBelum ada peringkat

- Value Engineering Pada Produk Kijang Innova Dan AvanzaDokumen3 halamanValue Engineering Pada Produk Kijang Innova Dan AvanzaDennis AgusdiantoBelum ada peringkat

- Kegagalan Teknik - FixDokumen6 halamanKegagalan Teknik - FixNiko DemusBelum ada peringkat

- Karakteristik Transportasi JalanRayaDokumen15 halamanKarakteristik Transportasi JalanRayaIqra GantengBelum ada peringkat

- Tugas 3 MK Mos IsmarniDokumen6 halamanTugas 3 MK Mos IsmarnifianaBelum ada peringkat

- BandsawDokumen24 halamanBandsawBayu PrastioBelum ada peringkat

- Ageng Laksito - 211561299 (Proses Produksi 3)Dokumen51 halamanAgeng Laksito - 211561299 (Proses Produksi 3)Ageng LaksitoBelum ada peringkat

- Laporan MetrologiDokumen26 halamanLaporan MetrologiMutia Love NovianaBelum ada peringkat

- Perhitungan Waktu Dan Pemilihan Proses Pemesinan Eco Prosman 2Dokumen15 halamanPerhitungan Waktu Dan Pemilihan Proses Pemesinan Eco Prosman 2RamadhanBelum ada peringkat

- Nurul Abidin (Makalah Proses Pemesinan)Dokumen23 halamanNurul Abidin (Makalah Proses Pemesinan)Mad DukiBelum ada peringkat

- Pendidikan KewarganegaraanDokumen5 halamanPendidikan KewarganegaraanYoggieSeptiianaBelum ada peringkat

- Pengantar DikwarDokumen3 halamanPengantar DikwarYoggieSeptiianaBelum ada peringkat

- PPKNDokumen6 halamanPPKNYoggieSeptiianaBelum ada peringkat

- KEWIRAANDokumen18 halamanKEWIRAANYoggieSeptiianaBelum ada peringkat

- Adalah Hak-Hak Dasar Manusia, Yaitu: Hak Hidup Hak Merdeka Atau Bebas Hak Milik Hak Dasar Lainnya Yg Melekat PD Diri Pribadi ManusiaDokumen5 halamanAdalah Hak-Hak Dasar Manusia, Yaitu: Hak Hidup Hak Merdeka Atau Bebas Hak Milik Hak Dasar Lainnya Yg Melekat PD Diri Pribadi ManusiaYoggieSeptiianaBelum ada peringkat

- Pancasila Sebagai Ideologi KetatanegaraanDokumen8 halamanPancasila Sebagai Ideologi KetatanegaraanYoggieSeptiianaBelum ada peringkat

- HAK Dan KEWAJIBAN WARGANEGARADokumen8 halamanHAK Dan KEWAJIBAN WARGANEGARALye Tha MooetzzBelum ada peringkat

- Kuliah 2 Distribusi NormalDokumen1 halamanKuliah 2 Distribusi NormalYoggieSeptiiana100% (1)

- Pembuatan CMM Unsri Al Anthony ADokumen10 halamanPembuatan CMM Unsri Al Anthony AKenietaBelum ada peringkat

- DIKWARDokumen17 halamanDIKWARYoggieSeptiianaBelum ada peringkat

- Gamtek05 - Konstruksi Geometris2 Ganjil 2013Dokumen19 halamanGamtek05 - Konstruksi Geometris2 Ganjil 2013YoggieSeptiianaBelum ada peringkat

- Gamtek04 - Konstruksi Geometris 1 Ganjil 2013Dokumen18 halamanGamtek04 - Konstruksi Geometris 1 Ganjil 2013YoggieSeptiianaBelum ada peringkat

- Asas Asas TannasDokumen5 halamanAsas Asas TannasYoggieSeptiianaBelum ada peringkat

- DemokrasiDokumen2 halamanDemokrasiYoggieSeptiianaBelum ada peringkat

- Gamtek 01 - Pendahuluan 2013Dokumen10 halamanGamtek 01 - Pendahuluan 2013YoggieSeptiianaBelum ada peringkat

- Chafter - 1 Ergonomi-Bag-1 (Referensi)Dokumen42 halamanChafter - 1 Ergonomi-Bag-1 (Referensi)YoggieSeptiianaBelum ada peringkat

- Wo-Kuliah 3 Distribusi SamplingDokumen3 halamanWo-Kuliah 3 Distribusi SamplingYoggieSeptiianaBelum ada peringkat

- Ergonomi BiomekanikaDokumen14 halamanErgonomi BiomekanikaYoggieSeptiianaBelum ada peringkat

- Chafter - 1 Ergonomi-Bag-1 (Referensi)Dokumen42 halamanChafter - 1 Ergonomi-Bag-1 (Referensi)YoggieSeptiianaBelum ada peringkat

- Format Penulisan Tugas Perancangan Alat BantuDokumen1 halamanFormat Penulisan Tugas Perancangan Alat BantuYoggieSeptiianaBelum ada peringkat

- 894 1772 1 SMDokumen7 halaman894 1772 1 SMYoggieSeptiianaBelum ada peringkat

- K3-8 Ergonomi-Fisiologi Kerja PDFDokumen20 halamanK3-8 Ergonomi-Fisiologi Kerja PDFdonniesilalahiBelum ada peringkat

- 350 350 1 PBDokumen5 halaman350 350 1 PBYoggieSeptiianaBelum ada peringkat

- Materi Kuliah Ekonomi TeknikDokumen41 halamanMateri Kuliah Ekonomi TeknikRinika ArdinaBelum ada peringkat

- Distribusi Pengendalian DiskritDokumen14 halamanDistribusi Pengendalian Diskritch4nt333Belum ada peringkat

- Bab IiDokumen21 halamanBab IiYoggieSeptiianaBelum ada peringkat

- Bab IDokumen7 halamanBab IYoggieSeptiianaBelum ada peringkat

- Dentifikasi Faktor Bahaya Di Tempat KerjaDokumen25 halamanDentifikasi Faktor Bahaya Di Tempat KerjaYoggieSeptiianaBelum ada peringkat

- MotivasiDokumen26 halamanMotivasiYoggieSeptiianaBelum ada peringkat