Konsep 5r Dan GMP

Konsep 5r Dan GMP

Diunggah oleh

mericinovenaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Konsep 5r Dan GMP

Konsep 5r Dan GMP

Diunggah oleh

mericinovenaHak Cipta:

Format Tersedia

KONSEP 5R dan GMP

Ringkas, Rapi, Resik, Rawat, dan Rajin. Konsep ini dirasa penting untuk sebuah perusahaan

dalam menjalankan usahanya. Karena dengan prinsip 5R tersebut sebuah usaha dapat diakatakan

terkelola dengan baik.

Ringkas. Ringkas adalah memisahkan segala sesuatu yang diperlukan dan menyingkirkan yang

tidak diperlukan dari tempat kerja. Mengetahui benda mana yang tidak digunakan, mana yang

akan disimpan, serta bagaimana cara menyimpan supaya dapat mudah diakses terbukti sangat

berguna bagi sebuah perusahaan. Cara yang dapat dialkukan adalah dengan mendata berbagai

jenis barng yang dimiliki, menggolongkan sesuai dengan jenis dan kegunaannya, memberi tanda

untuk barang-barang tertentu, kemudian menempatkan barang pada tempat yang semestinya.

Rapi adalah menempatkan barang pada tempatnya sehingga tidak terlihat berserakan pada

tempat kerja yang mempu membahayakan keamanan pekerjanya. Rapi adalah menerapkan

prinsip kaizen yang merupakan perbaikan yang berkelanjutan.

Resik adalah konsep yang ketiga yang perlu dilakukan. Resik adalah melakukan pembersihan

tempat, peralatan maupun pakaian kerja yang digunakan. Dengan prinsip ini diharapkan mampu

menciptakan lingkungan kerja yang bersih dan nyaman.

Rawat adalah melakukan perawatan agar apa yang diperoleh pada tiga tahapan sebelumnya

dicapai dapat dipertahankan. Perawatan tidak terbatas pada produk yang dihasilkan melainkan

perawatan pada peralatan yang digunakan dalm menjalankan proses produksi.

Rajin adalah terciptanya kebiasaan pribadi karyawan untuk menjaga dan meningkatkan apa yang

sudah dicapai. Rajn adalh terkait dengan ketepatan waktu kerja, ketepatan memenuhi permintaan

pelanggan, ketepatan mencapai terget yang hendak dicapai. Setelah tercapi kemudian

dipertahankan agar kondisi kerja yang ondusif dapta dipertahankan.

GMP atau CPOB adalah hal yang bukan saja sudah dikenal secara luas di kalangan industry

farmasi telebih daripada itu adalah hal yang wajib diakukan oleh setiap industry farmasi untuk

menjamin dihasilkannya obat yang bermutu tinggi, aman dan berkahisat serta memenuhi seluruh

persyaratan yang ditetapkan oleh Farmakope Indonesia atau compendia lainnya.

CPOB beangkat dari filosofi bahwa mutu suatu obat harus dibangun, oleh semua aspek yang

terlibat dalam proses pembuatan obat mulai dari mendesain produk, mencari bahan awa, proses

produksi , hingga proses pengiriman obat jadi ke distributor bahkan sampai pemantauan kualitas

obat yang sudah didistribusikan.

Sedangkan 5 S adalah budaya jepang dalam system manufaktur yang banyak di ikuti oleh

seluruh perusahaan manufatur diseluuh dunia. 5S adalah singkatan dari istilah bahasa jepang :

- S pertama Seiri,

- S kedua Seiton,

- S ketiga Seiso,

- S keempat Seiketsu,

- S kelima Shitsuke.

Jika diterjemahkan ke dalam bahasa Indonesia lebih kurang sebagai berikut :

Seiri Ringkas

Seiton Rapih

Seiso Resik

Seketsu Rawat

Shitsuke Rajin

Sehingga sering disingkat 5R

Dari sejarahnya kelahirannya memang tidak ada kaitannya antara GMP dan 5 S, jadi secara

sepintas seolah olah tidak ada kaitannya antara 5S dan CPOB atauGMP. Seperti dua hal yang

sama sekali terpisah sehingga sering dikatakan bahwa penerapan 5S tidak berpengaruh terhadap

kualitas obat, atau lebih kearah efisiensi saja. Namun benarkah pendapat itu.

Namun jika kita pelajari secara seksama, ternyata penerapan 5S dalam industry farmasi, yang

tentunya harus disesuaika dengan kebutuhan dan prinsip prinsip CPOB, memberikan pengaruh

yang sangat besar terhadap keualitas obat yang dihasilkan. Ibarat sekali dayung dua pulau

terlampau, dari sisi efisiensi produksi ada keuntungan dari sisi pemenuhan persyaratan CPOB

juga ada keuntungan.

Beriktu manfaat secara umum penerapan 5S di Indsutri Farmasi dalam kaitannya dengan

menjamin kualitas dan keamanan obat :

1.

Mencegah terjadinya mixed up, budaya 5R jika dilaksanakan dengan baik akan

menciptakan lingkungan kerja yang memungkinkan terhindar dari mixed up. Prinsip R

Ringkas pertama misalnya, kita harus menyingkirkan barang barang yang memang tidak

diperlukan untuk pekerjaan yang dilakukan, disusul R kedua yang berarti rapih artinya

barang atau peralatan disusun secara systematis sehingga memudahkan dalampekerjaan,

semua ini sangat sejalan dengan prinsip GMP. Bukankan menurut prinsip CPOB dalam

setiap tahap produksi harus dilakukan line clearance yang secara prinsip sangat sejalan

dengan R pertama dan R kedua

2.

Mencegah terjadinya cross contamination. Cross contamination dapat terjadi melalui

berbagai cara, salah satunya adalah system penempatan bahan atau peralatan yang tidak

sesuai. Misalnya tidak dipisahkan antara scope bersih dan scope bekas di ruang timbang.

Dalam hal ini prinsip 5R sangat penting sekali dilaksanakan.

3.

Mencegah tejadinya kesalahan prosedur . Dengan suasana kerja yang ringkas, dan barang

barang yang tersusun secara systematis, serta peralatan dan lingkungan yang resik makan

kesalahan prosedur dapat dicegah. Line celarance adalah hal pertama yang harus dilakukan

setiap memulai aktifitas produksi.

4.

Menjaga kebersihan, dimana hal ini sangat mutlak diperlukan. Dalam CPOB aspek

kebersihan mulai dari personel higiene, kebersihan peralatan sampai dengan lingkungan

kerja merupakan hal yang sangat ditekankan

5.

Menjaga kebersihan peralatan, budaya menjaga peralatan agar selalu resik, dapat

mencegah kontaminasi silang dari produk sebelumnya serta dari cemaran mikroba atau

bahan bahan asing lainnya.

6.

Menjaga kelaikan mesin, sehingga setiap ada penyimpangan dapat terdeteksi sejak awal

sehingga kaulitas produk dapat selalu terjaga. Personel yang sangat memperhatikan kondisi

mesinnya adalah faktor penentu konsistensi proses dan kualitas produk.

7.

Membiasakan untuk selalu melakukan pengecekan terhadap peralatan dan system yang

ada

8.

Membiasakan hygiene personel

9.

Membantu menciptakan proses yang konsisten, prinsip R keempat rawat dan R kelima

rajin artinya menjadikan budaya R pertama sampai R ketiga sebagai bagian budaya

hidupnya. Tanpa menunggu disuruh atau ditegur atasan, baik diawasi maupun tidak selalu

melaksanakan 5R dengan penuh antusias. 5R sudah menjadi bagian dari dirinya. Hal ini

sangat penting sekali, karena semua proses atau system yang sudah divalidasi hanya berguna

jika dilaksanakan secara konsisten.

10.

Memperbaiki fow process, melalui lima 5 R aktifitas produksi bisa disederhanakan dan

dibuat lebih mudah sehingga terhidar dari kesalahan.

11.

Dengan penataan yang systematis memudahkan kerja sehingga kepatuhan karyawan

terhadap prosedur menjadi lebih baik

12.

Memudahkan sistem pengwasan mutu, managemen visual adalah hal yang mendasar

dalam system pengawasan, dibalik lingkungan kerja atau tumpukan peralatan yang

berantakan selalu tersembunyi KESALAHAN.

13.

mempersingkat delivery time, lingkungan kerja yang bersih dan tersusun secara

systematis mengurangi aktifitas yang tidak memberikan nilai tambah (non added value

activity)

14.

Mensuskeskan audit, biasanya hal pertama yang paling berkesan bagi seorang auditor

adalah kebersihan dan kerapihan

15.

Meningkatkan efisiensi dilingkungan manufacture dan distribusi

16.

Meningkatkan image perusahaan.

Arjuna Kristian Siwi, S., Farm.

Yessi Agustiriani Putri, S., Farm.

1420282957

1420282969

Anda mungkin juga menyukai

- 2 MIDAS New 2018 - 5R - 085522Dokumen39 halaman2 MIDAS New 2018 - 5R - 085522Hadi BirnandoBelum ada peringkat

- Quality AwarenessDokumen30 halamanQuality AwarenessGggg Hhhh78% (9)

- FORM 68 ShareDokumen6 halamanFORM 68 Sharehernu waluyo100% (2)

- Materi Food Defense N FraudDokumen34 halamanMateri Food Defense N FraudSalman Alfarizi100% (1)

- Basic SafetyDokumen28 halamanBasic SafetyM Hadi Prasetyo75% (8)

- LaporanDokumen19 halamanLaporanTio Gunawan100% (1)

- Haccp CCP + Oprp + PRPDokumen2 halamanHaccp CCP + Oprp + PRPlisa100% (1)

- 7 Principle of Mayora GroupDokumen2 halaman7 Principle of Mayora GroupFuzi Widi Astuti67% (6)

- GMP TrainingDokumen32 halamanGMP TrainingBumi Hera Rihlatu100% (2)

- Integrated 9001 & 22000-ADokumen60 halamanIntegrated 9001 & 22000-Aiyaan17100% (1)

- 1 MIDAS New 2018 - Sikap Kerja Dasar PDFDokumen43 halaman1 MIDAS New 2018 - Sikap Kerja Dasar PDFBoodie Sutheja83% (12)

- 4 Food SafetyDokumen19 halaman4 Food Safetyteguhyondaime100% (6)

- Pre Test Post Test GMPDokumen1 halamanPre Test Post Test GMPFajriatin Wahyuningsih100% (4)

- Pemeriksaan Sarana Produksi Oleh BPOMDokumen56 halamanPemeriksaan Sarana Produksi Oleh BPOMBadutMelankolis100% (1)

- Food Defence, Food Fraud Prevention Control - 2018 (Sharing)Dokumen49 halamanFood Defence, Food Fraud Prevention Control - 2018 (Sharing)grace adriani100% (1)

- Lanjutan Jawaban 5 R 1Dokumen7 halamanLanjutan Jawaban 5 R 1Syila Marselina100% (2)

- Ringkas: Rapi Resik Rawat RajinDokumen36 halamanRingkas: Rapi Resik Rawat Rajinyusuf fakihhudinBelum ada peringkat

- Food SafetyDokumen19 halamanFood SafetyM Hadi PrasetyoBelum ada peringkat

- 01 Cover, Pengesahan, Daftar Isi 5 PDFDokumen7 halaman01 Cover, Pengesahan, Daftar Isi 5 PDFyis_love100% (1)

- Training GMPDokumen35 halamanTraining GMPYunita NsBelum ada peringkat

- Program Improvement Bersama (PIB)Dokumen67 halamanProgram Improvement Bersama (PIB)shabilla desviane100% (1)

- Review Sylabus Mayora 2Dokumen35 halamanReview Sylabus Mayora 2Yusuf Airlangga PutraBelum ada peringkat

- PDF 5 Basic Safetyppt DLDokumen28 halamanPDF 5 Basic Safetyppt DLMuhamad IqbalBelum ada peringkat

- 4 Food SafetyDokumen19 halaman4 Food SafetyAlvi BerlianaBelum ada peringkat

- Sistem Jaminan HalalDokumen12 halamanSistem Jaminan HalalM Syaidar NpBelum ada peringkat

- Sikap Kerja DasarDokumen17 halamanSikap Kerja DasarM Syaidar NpBelum ada peringkat

- Soal MIDAS Existing 2017 - Food Safety (C)Dokumen6 halamanSoal MIDAS Existing 2017 - Food Safety (C)wahyu herdiBelum ada peringkat

- Good Manufacturing PracticeDokumen23 halamanGood Manufacturing PracticeM Syaidar NpBelum ada peringkat

- Slide GKM Mayora JTK 1 TKMPNDokumen30 halamanSlide GKM Mayora JTK 1 TKMPNDeilan HarjantoBelum ada peringkat

- PROSES SELEKSI PT MAYORA INDAH TBKDokumen3 halamanPROSES SELEKSI PT MAYORA INDAH TBKBagas Rizki Darmawan100% (7)

- MIDAS New 2020 - Goods Manufacturing Practices - Update RegulasiDokumen65 halamanMIDAS New 2020 - Goods Manufacturing Practices - Update Regulasifirst rian68100% (1)

- Proposal BaruDokumen35 halamanProposal BaruSaputra100% (1)

- PMP - Mayora NadDokumen10 halamanPMP - Mayora Nadnadia susiyanaBelum ada peringkat

- Soal MIDAS Existing 2017 - Productivity (B)Dokumen6 halamanSoal MIDAS Existing 2017 - Productivity (B)wahyu herdiBelum ada peringkat

- GMPDokumen47 halamanGMPrikaBelum ada peringkat

- Presentasi MayoraDokumen15 halamanPresentasi MayoraVendra Prima Subekti67% (3)

- Soal MIDAS Existing 2017 - Productivity (A)Dokumen6 halamanSoal MIDAS Existing 2017 - Productivity (A)wahyu herdiBelum ada peringkat

- GKMDokumen12 halamanGKMcaressaBelum ada peringkat

- Soal MIDAS Existing 2017 - Food Safety (B)Dokumen6 halamanSoal MIDAS Existing 2017 - Food Safety (B)wahyu herdiBelum ada peringkat

- Makalah PT MayoraDokumen9 halamanMakalah PT MayoraWinda Dewi Safitri100% (1)

- Pre TestDokumen2 halamanPre TestedoBelum ada peringkat

- Food AllergenDokumen33 halamanFood AllergenMbete LoghoBelum ada peringkat

- Soal GMPDokumen18 halamanSoal GMPYeyen Rahmadanti83% (12)

- Tata Cara Sampling Dan Tindak Lanjut Hasil Pengujian 1 BpomDokumen28 halamanTata Cara Sampling Dan Tindak Lanjut Hasil Pengujian 1 BpomDianBelum ada peringkat

- Rugito NewDokumen67 halamanRugito Newtkq arrahmanBelum ada peringkat

- Allergen ProgramDokumen12 halamanAllergen ProgramrezaBelum ada peringkat

- Quality Awareness Revisi 2Dokumen31 halamanQuality Awareness Revisi 2AbillaAPBelum ada peringkat

- GKM Menaikkan Achievement L5 BaruDokumen46 halamanGKM Menaikkan Achievement L5 BaruFranky HoffmanBelum ada peringkat

- Food Defense & Food FraudDokumen9 halamanFood Defense & Food FraudSUHARTO100% (2)

- Good Manufactory Practices (GMP)Dokumen25 halamanGood Manufactory Practices (GMP)Sajokier Ran Dhi100% (2)

- Bimtek Cppob Sesuai Standar Kompetensi RevisiDokumen122 halamanBimtek Cppob Sesuai Standar Kompetensi RevisiAhmad Yusri Authoni100% (1)

- Soal HACCPDokumen1 halamanSoal HACCPnur widia78% (9)

- GMP PRPDokumen45 halamanGMP PRPIndras100% (1)

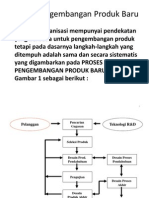

- IV Proses Pengembangan Produk BaruDokumen23 halamanIV Proses Pengembangan Produk BaruGatut Suliana100% (2)

- Sanitasi Hygiene, GMP, 5RDokumen45 halamanSanitasi Hygiene, GMP, 5RAlpheratz Surya Abadi PT100% (1)

- Pencegahan Pencemaran SilangDokumen3 halamanPencegahan Pencemaran SilangQA TasenBelum ada peringkat

- k3 Tentang 5RDokumen10 halamank3 Tentang 5RAnonymous N9Ho1ValBelum ada peringkat

- Makalah 5R X TJKT 2Dokumen11 halamanMakalah 5R X TJKT 2Isnan MuharramBelum ada peringkat

- 5 SDokumen4 halaman5 SWidya AriskaBelum ada peringkat

- 10 Prinsip GMPDokumen2 halaman10 Prinsip GMPHbb Sya75% (4)