Industri Sosis

Diunggah oleh

Siti Zsa Zsa ZakiahJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Industri Sosis

Diunggah oleh

Siti Zsa Zsa ZakiahHak Cipta:

Format Tersedia

Yang harus diperhatikan pada bagian penerimaan bahan baku adalah kebersihan dari pekerja maupun

ruangan karena pekerja dapat menjadi sumber kontaminasi seperti Staphylococcus. aureus, Salmonella,

C. perfingens dan Streptococci.

Bahan baku disimpan pada suhu beku (-20C) karena pada suhu tersebut dapat menekan penurunan

kualitas daging. Apabila disimpan beku suhu -10C maka dapat menurunkan mikroorganisme pembusuk.

Peubahan pada daging beku yang biasa terjadi adalah berupa perubahan flavor apabila telah disimpan

selama 4 6 bulan. Penyimpanan beku dilakukan dengan menggunakan kemasan daging berupa plastic

dan karton untuk mencegah daging mengalami freezer burn (daging terbakar, berwarna keputih-

putihan atau kekuning-kuningan).

Proses thawing yang dilakukan kurang baik, karena kemasan daging dibuka sehingga peluang terjadinya

kontaminasi dari lingkungan sangatlah tinggi. Pada saat thawing banyak zat gizi yang mengalami

penyusutan. Zat-zat gizi yang mengalami penyusutan adalah nitrogen terlarut, abu, klorida, thiamin,

riboflavin, dan niacin.

Sebelum dilakukan proses curing, daging harus digiling menggunakan mincer (alat pelembut daging)

dengan tujuan untuk memudahkan dalam melakukan proses selanjutnya dan menjaga keawetan pisau

pada mesin cutter. Pada proses curing dilakukan penambahan garam NPS (Nitrit Pocal Salt) yang akan

menyerap merata seluruh bagian daging.

Proses curing mempunyai tujuan untuk membentuk warna merah pada daging menjadi lebih stabil,

menghasilkan aroma, tekstur dan flavor, dapat mengurangi pengerutan saat proses dan dapat

memperpanjang umur simpan. Proses curing dilakukan dengan penambahan garam NPS dan disimpan

12 jam pada suhu 0-5C. Garam NPS berfungsi untuk menghambat pertumbuhan mikroba.

Titik kritis pada pembuatan sosis adalah proses cutting mixing yang akan menghasilkan adonan sosis

sehingga menghasilkan adonan yang homogen serta kompak. Suhu yang digunakan 15C selama 10

menit. Jika terlalu lama maka akan menyebabkan Over chopping yaitu pecahnya partikel lemak

sehingga tidak dapat diikat oleh protein yang ada serta dengan suhu yang terlalu tinggi dapat

menyebabkan protein terdenaturasi dan tidak dapat membentuk emulsi.

Dalam pembuatan sosis terdapat beberapa bahan yang berfungsi sebagai bahan pengisi dan pengikat

seperti tepung tapioka, TVP (Textured Vegetable Protein) dan maizena. Dimana zat ini mampu

menyerap air dalam emulsi dan mempertahankannya selama proses pemasakan sehingga menghasilkan

warna yang diinginkan serta menghasilkan flavor/aroma yang lembut. Selain itu juga dapat

memperbesar volume produk yang dapat menekan harga jual produk.

Pada saat proses pengisian (filling) adonan ke dalam selongsong harus diperhatikan suhu adonan,

tekanan adonan dalam casing, gramatur/bobot adonan serta jenis casing yang digunakan. Suhu adonan

pada proses pengisian 13C. Karena bila suhu lebih dari 13oC maka dapat menyebabkan pecahnya

emulsi.

Selongsong yang digunakan biasanya terdapat dari kelompok buatan yang terbagi menjadi dua yaitu

edible casing (dapat dimakan) dan non edible casing (tidak dapat dimakan). Selongsong harus dalam

keadaan baik seperti utuh, tidak sobek, tidak tengik.

Sebelum dilakukan proses pemasakkan dilakukan penyiraman awal yang bertujuan untuk

menghilangkan kotoran maupun lemak yang menempel pada permukaan sosis. Pemasakan meliputi 4

tahapan yaitu pemanasan awal (renderning), pengeringan (drying), pengasapan (smoking), pemasakan

(cooking). Harus dikontrol setiap waktu karena akan berpengaruh pada keseragaman warna. Pemanasan

awal dilakukan pada suhu 85C selama 5 menit. Pengeringan dilakukan pada suhu 90C selama 35-45

menit yang bertujuan untuk mengurangi kadar air dari sosis. Cirinya apabila dipegang sosis tidak terasa

lengket dan basah. Pengeringan yang tidak sempurna menyebabkan warna sosis tidak seragam. Setelah

pengeringan dilakukan pengasapan pada suhu 65C selama 20 menit. Pada tahap ini akan menghasilkan

warna, rasa, aroma yang spesifik serta dapat megawetkan produk.

Setelah itu tahap terakhir adalah proses pemasakan pada suhu 88C selama 30 menit. Tujuannya adalah

untuk membunuh mikroba, mempertahankan warna serta menambah cita rasa. Penggunaan suhu yang

terlalu tinggi menyebabkan sosis pecah.

Setelah itu sosis tersebut langsung dilakukan penyiraman akhir selama 30 menit atau sampai mencapai

suhu ruangan. Apabila sosis terlalu kering maka sosis akan keriput yang akan menghambat dalam proses

pengupasan selongsong/casing non edible. Hal tersebut dilakukan dengan tujuan untuk

mempertahankan kadar air sosis dan menyeragamkan warna sosis. Apabila proses penyiraman selesai,

maka sosis langsung disimpan dalam ruang pendingin selama 5-6 jam hingga sosis tersebut akan

dilakukan pengemasan.

Pengupasan sosis hanya dilakukan untuk sosis dengan jenis non edible yang bertujuan memudahkan

konsumen dalam mengkonsumsi. Setelah proses pengupasan selesai dilakukan proses pengemasan.

Tujuan pengemasan adalah untuk melindungi produk juga dapat menambah daya simpan dan juga

sebagai sarana penunjang dan informasi serta komunikasi antara produsen dan konsumen. Suhu standar

ruang pengemas adalah maksimal 18C.

Sosis yang sudah dikemas disimpan dalam gudang penyimpanan. Gudang penyimpanan ada 3 jenis yang

tergantung dari keperluan seperti masa kadaluarsa. Untuk produk yang kadaluarsa 4-6 bulan maka

setelah pengemasan langsung dimasukkan ke dalam frozen (-20C). sedangkan untuk produk yang

kadaluarsa 2-3 bulan hanya disimpan ke dalam chiller (0-5C). Sistem yang digunakan untuk melakukan

penyimpanan dalam gudang adalah sisitem FIFO (First In First Out) dimana barang yang terlebih dahulu

berada dalam gudang maka dikeluarkan terlebih dahulu.

Pengemasan yang digunakan untuk produk daging olahan seperti sosis biasanya menggunakan kemasan

vakum pack yang dapat meminimalkan kerusakan produk akibat konsentrasi oksigen atau udara yang

terdapat pada produk tersebut. Kerusakan yang terjadi pada produk daging disebabkan oleh

kontaminasi produk pada saat proses pengolahan maupun pengemasan. Oleh karena itu, sanitasi

kepada pekerja, ruangan, alat dan air sangatlah penting agar produk tidak terkontaminasi. Contohnya

untuk pekerja di bagian produksi diharuskan menggunakan masker dan sarung tangan bila akan

bersentuhan langsung dengan produk.

http://industriesfoods.blogspot.com/2009/10/proses-pembuatan-sosis-skala-industri.html

Proses Produksi Sosis

Dalam artikel ini, saya akan menjelaskan proses pembuatan sosis siap saji, yang masuk dalam jenis

emulsi, dan siap saji, yaitu sosis yang telah melalui proses cooking, smooking. Selain sudah dimasak dan

dalam kondisi matang, sosis siap telah disterilisasi dan dikemas dalam casing yang hermetis

(pengemasan yang sangat rapat, sehingga tidak tertembus oleh mikroorganisme, air, dan udara ). Jenis

sosis siap saji merupakan sosis yang paling banyak diproduksi ( sekitar 85% ) dari semua jenis sosis.

Proses produksi sosis yang saya sampaikan masuk dalam kategori industri skala menengah hingga

industri besar, atau Food manufacturing, dengan volume produksi minimal 4 5 Ton perhari.

Beberapa manufacturing memiliki variasi dalam proses produksi sosis, namun secara garis besar Flow

Process nya sebagai berikut .

Flow Chart Produksi Sosis

Keterangan :

1. Receiving Raw Meat : Penerimaan raw material, Inspeksi terhadap Jenis, Quantity dan mutu raw meat.

2. Storage : Ruang penyimpanan raw material/daging, dengan suhu ruang antara -18 s/d 22

o

C (Suhu

Frezeer)

Cold Storage

3. Meat Preparation : Di beberapa factory, bagian ini dinamakan clean Meat. Merupakan proses persiapan

awal, Di area ini terdapat proses Thawing, pembersihan, pemotongan daging menggunakan Band saw,

mechanical deboning machine dan Proses Giling dengan mesin Meat Mincer. Proses Giling bertujuan

meratakan lemak dalam daging, karena raw meat digiling dalam kondisi frozen/beku, suhu saat proses

giling masih dieprtahankan dibawh suhu 22

o

C. Hal ini untuk mencegah terdenaturasinya protein yang

sangat penting sebagai emulsifier.

Yang perlu diperhatikan saat proses Giling, gesekan antara daging dan Screw didalam mesin

berpotensi menaikkan suhu daging, jika tidak terkontrol, menyebabkan kualitas daging akan turun.

Cutting Machine

Proses Giling with Mincer Machine

Vidio Proses Giling. ( Link : http://www.youtube.com/watch?v=JvU_TtA__GM&feature=related )

4. Combine Ingredients : Hasil dari Mesin Giling ( Mincer Machine ) dicampur dengan bahan kuring, serpihan

es, garam, bahan pengikat dan bahan tambahan lainnya di Emulsifier Machine. Suhu adonan pada

proses ini harus dipertahankan serendah mungkin, yaitu sekitar 3 12

o

C.

Proses ini menggunakan mesin Emulsifier machine atau Bowl Cutter. Proses kerjanya kurang lebih,

menggunakan serangkaian pisau yang berputar untuk mencampur, memotong dan

menghaluskan formulasi produk. Output proses ini berbentuk pasta / stuff.

Emulsifier Machine

Vidio Proses di mesin Bowl Cutter/Emulsifier Machine

( Link : http://www.youtube.com/watch?v=iF-e6zeJI58&feature=related )

5. Stuffing : Biasanya juga disebut proses filling. Hasil proses Bowl cutter yang berupa pasta, diproses di

mesin Stuffing atau mesin Filler. Formulasi sosis yang berupa pasta secara mekanis diinject

kedalam Casing.

Filler Machine

Vidio Proses stuffing di Filler machine.

(Link : http://www.youtube.com/watch?v=VzvLrF5X1FA&feature=related )

6. Terdapat 3 jenis proses cooking yang membedakan jenis sosis.

Yaitu; 1) Proses Boilling (perebusan), 2) Proses Cooking dan smooking (Pemasakan dan Pengasapan), 3)

Proses Boilling dan smooking (Perebusan, kemudian dilanjutkan pengasapan).

Proses Boilling (Perebusan).

Sosis yang sudah terbentuk dari proses stuffing, di rebus dalam sebuah kettle ( Boil Kettle ), dengan

suhu 70 75

o

C, waktu perebusan tergantung pada jenis sosis.

Boilling Kettle

Proses Cooking dan smooking ( Pemasakan dan Pengasapan )

Sosis dari mesin filler/stuffing, diproses dalam sebuah mesin yaitu Smoke House. Mesin ini, memiliki

program-program yang sesuai jenis sosis. Pada dasarnya, secara otomatis, mesin sudah tersetting suhu

ruang, suhu product, dan tingkat kelembaban/humidity. Sosis yang masuk dalam mesin ini, akan melalui

tahapan dryeing, smooking, dan cooking secara automatis.. Asap yang berasal dari proses pembakaran

serbuk kayu khusus dihembuskan kedalam mesin smoke house. Pengasapan dapat memberikan cita rasa

khas, mengawetkan dan memberi warna yang khas. Contoh produknya yaitu sosis hot dog.

Smoke house Machine

Proses Boilling dan Smooking ( Perebusan, dilanjutkan dengan Pengasapan )

Istilah untuk produk yang diproses dengan 2 mesin ini, yaitu double smoke. Setiap manufacturing,

biasanya memiliki penamaan yang berbeda-beda. Proses ketiga ini merupakan kombinasi antara

perebusan dan pengasapan. Sosis hasil stuffing di rebus terlebih dahulu di mesin Boil kettle, setelah

sudah masak, dilanjutkan diproses di dalam mesin smoke house untuk dilakukan pengasapan.

Vidio proses di smoke house machine dapat dilihat pada link berikut :

http://www.youtube.com/watch?v=F_CEgwPmRRY&feature=related

Untuk informasi Machine Smoke house & Kettle bisa dilihat di Link berikut : http://www.mauting.cz/en-

smoking-chambers

7. Chilling : merupakan proses pendinginan dengan menggunakan Cooling Chamber. Alat ini digunakan

untuk proses pendinginan terhadap produk sosis yang telah melalui proses cooking. Di dalamnya

terdapat aliran air dingin yang telah disterilkan (air ozon) yang nantinya akan disemprotkan secara cepat

ke produk untuk menurunkan suhu produk. Pendinginan Cepat ini memerlukan waktu 2 menit untuk

setiap lot produk. Setelah didinginkan cepat, sosis disimpan dalam cold room bersuhu Chiller ( 0-5

o

C ),

Chiller Room ini memiliki spesifikasi khusus, yaitu memiliki hembusan angin blower pada evaporator

yang sangat kuat. Kami menyebutnya sebagai Blast Chiller.

Chilling Machine

Untuk informasi Chilling Machine bisa dilihat di Link berikut : http://www.mauting.cz/en-chilling-

chambers

8. Cutting : proses cutting ini menggunakan jenis mesin sosis cutter. mesin ini digunakan untuk

memotong sosis per pieces yang masih terikat di masing-masing ujungnya. Terdapat beberapa type sosis

cutter dengan mekanisme potong yang berbeda-beda. Dari hasil di lini produksi. Mesin yang sistem

potongnya dilengkapi dengan sensor proximity yang akan memberikan sinyal pada sistem cutting untuk

melakukan proses pemotongan menghasilkan output yang lebih presisi.

Sausage Cutter

Vidio Sosis Cutter machine (Link : http://www.youtube.com/watch?v=gUGs12khRN4 s )

Untuk informasi Machine Sausage Cutter bisa dilihat di Link berikut :

http://pxs74.webserver.pixxys.de/cms2010/index.php?article_id=64&clang=1

9. Packaging : Proses packaging disini yaitu vacuum Packaging. Produk sosis dimasukkan kdalam

kemasan sesuai quantity yang ditentukan. Pada mesin ini terdapat pengaturan secara otomatis mulai dari

proses sealing kemasan , pengeluaran udara / gas-gas dalam kemasan dan pendinginan yang dinyatakan

dalam satuan detik. Proses pengemasan ini dibantu dengan conveyor untuk memudahkan pekerjaan.

Dengan adanya proses pengeluaran udara dari dalam kemasan maka produk dikemas secara vakum

sehingga mengurangi tingkat kerusakan produk.

Vidio Vacuum Packaging Machine (Link : http://www.youtube.com/watch?v=_yr_aw0gOz0 )

Untuk informasi Thermoforming bisa dilihat di Link berikut :

http://www.vakuumverpacken.de/GB/html/maschinen/quickvac322.html#

10. Finish Produk Storage : Produk disimpan dalam cold storage dengan suhu Frezeer (-18 s/d -

22

o

C). Sosis siap untuk didistribusikan ke Customer.

Penutup

Demikian gambaran proses produksi sosis. Sebagai industri pengolahan makanan, keseluruhan proses

yang terkait dengan produk harus memenuhi standarisasi dari Balai POM, instansi - instansi pemerintah

terkait, dengan berpedoman pada GMP ( Good manufacturing Practices ).

Menurut Standar Nasional Indonesia (SNI 01-3820-1995), sosis yang baik harus mengandung protein

minimal 13%, lemak maksimal 25% dan karbohidrat maksimal 8%. Jika standar ini terpenuhi, maka dapat

dikatakan bahwa sosis merupakan makanan sumber protein

Berikut beberapa Tips dalam memilih sosis yang baik.

a. Pilih yang masa kadaluwarsanya masih lama dan dipajang di suhu dingin (refrigerator).

b. Pilih sosis yang bebas pewarna atau yang mengandung pewarna yang aman untuk pangan (food

grade). Jika anda membeli sosis ternyata daging sosisnya berwarna merah terang, hindari

membeli kembali merk tersebut karena bisa jadi produsen menggunakan pewarna dalam jumlah

berlebihan atau menggunakan pewarna non pangan.

c. Amati penampakan sosis yang dikemas. Jika terlihat selaput atau lendir tipis seperti susu

disekitar sosis, sebaiknya jangan membeli sosis tersebut karena kondisi ini mencirikan sosis yang

mulai rusak.

d. Pilih sosis yang aromanya khas daging, tidak ada bau asam atau bau menyimpang lainnya.

http://dedylondong.blogspot.com/2012/03/bagaiman-proses-pembuatan-sosis.html

Istilah GMP di dunia industri pangan, khususnya di Indonesia telah diperkenalkan oleh

Departemen Kesehatan RI sejak tahun 1978 melalui Surat Kepmenkes RI No.

23/MEN.KES/SKJI/1978 tentang Pedoman Cara Produksi Makanan yang Baik (CPMB).

Persyaratan GMP sebenarnya merupakan regulasi atau peraturan sistem mutu (Quality System

Regulation) yang diumumkan secara resmi dalam Peraturan Pemerintah Federral Amerika

Serikat No. 520 (Section 520 of Food, Drug and Cosmetics (FD&C) Act). Good Manufacturing

Practices yang dalam bahasa Indonesia dapat diterjemahkan menjadi Cara Produksi yang Baik

(CPB). Diterapkan oleh industri yang produknya dikonsumsi atau digunakan oleh konsumen

dengan tingkat risiko yang sedang sampai tinggi, seperti obat-obatan, makanan, kosmetik,

perlengkapan rumah tangga, dan semua industri yang terkait dengan produksi produk tersebut.

GMP memiliki beberapa pengertian yang cukup mendasar, yaitu suatu pedoman yang

menjelaskan cara memproduksi makanan agar aman, bermutu, dan layak dikonsumsi. GMP

berisi penjelasan tentang persyaratan minimum dan pengolahan umum yang harus dipenuhi

dalam penanganan bahan pangan di seluruh mata rantai pengolahan, mulai dari bahan baku

sampai produk akhir. GMP merupakan suatu konsep manajemen dalam bentuk prosedur dan

mekanisme berproses yang tepat untuk menghasilkan output yang memenuhi stndar dengan

tingkat ketidaksesuaian yang kecil. Penerapan GMP atau CPMB akan dapat membantu jajaran

manajemen untuk membangun suatu sistem jaminan mutu yang baik.

Jaminan mutu tidak hanya berkaitan dengan masalah pemeriksaan (inspection) dan pengendalian

(control), tetapi juga menetapkan standar mutu produk yang sudah harus dilaksanakan sejak

tahap perancagan produk (product design) sampai produk tersebut didistribusikan kepada

konsumen.

Seiring dengan berlakunya Undang-Undang Pangan No.7 Tahun 1996, maka penerapan standar

mutu untuk produk pangan dan mutu di dalam proses produksi telah menjadi suatu kewajiban

(mandatory) yang harus dijalankan oleh para produsen pangan. Dalam bab II UU pangan No.7

Tahun 1996, secara tegas diatur bahwa produsen produk pangan harus mampu untuk memenuhi

berbagai persyaratan produksi sehingga dapat memberikan jaminan dihasilkannya produk

pangan yang aman dan bermutu bagi konsumen. Hal ini penting karena akan berdampak pada

keselamatan konsumen pribadi dan masyarakat umum, juga penting bagi produsen untuk

melindungi pasarnya serta memelihara kepercayaan konsumen.

Penerapan GMP dapat mengacu berbagai referensi, namun sejauh ini tidak ada standar

internasional yang bersifat official seperti halnya standar ISO. Berbagai negara dapat

mengembangkan standar GMP tersendiri, seperti di Indonesia terdapat berbagai standar GMP

yang di terbitkan oleh BPOM (Badan Pengawasan Obat dan Makanan) sesuai dengan jenis

produk yang di hasilkan. Sebagai contoh beberapa standar GMP, misalnya standar GMP untuk

industri obat-obatan yang disebut dengan CPOB (Cara Pembuatan Obat yang Baik), standar

GMP untuk industri makanan yang disebut dengan CPMB (Cara Pembuatan Makanan yang

Baik), dan sebagainya.

Prinsip dasar GMP adalah mutu dan keamanan produk tidak dapat dihasilkan hanya dengan

pengujian (inspection/ testing), namun harus menjadi satu kesatuan dari proses produksi. Ruang

lingkup GMP adalah:

Lingkungan dan Lokasi

Lingkungan sarana pengolahan harus terawat baik, bersih, dan bebas sampah, memiliki sistem

pembuangan dan penanganan limbah yang cukup baik, serta memiliki sistem saluran

pembuangan air yang lancar. Lokasi, terletak di bagian pinggir kota, tidak padat penduduk, dan

lebih rendah dari pemukiman. Bebas banjir, polusi asap, debu, bau, dan kontaminan lain, serta

bebas dari sarang hama, seperti hewan pengerat dan serangga. Tidak berada dekat industri logam

dan kimia, serta pembuangan sampah atau limbah.

Bangunan dan Fasilitas Unit Usaha

Desain bangunan, konstruksi, dan tata ruang harus sesuai dengan alur proses. Bangunan cukup

luas dan dapat dilakukan pembersihan secara intensif. Adanya pemisahan antara ruang bersih

dan ruang kotor, serta lantai dan dinding dari bahan kedap air, kuat, dan mudah dibersihkan.

Fasilitas unit usaha, meliputi penerangan cukup yang sesuai spesifikasi proses, ventilasi

memungkinkan udara mengalir dari ruang bersih ke ruang kotor, adanya sarana pencucian tangan

dan kaki yang dilengkapi sabun dan pengering atau desinfektan. Gudang mudah dibersihkan,

terjaga dari hama, pengaturan suhu dan kelembaban sesuai, serta penyimpanan sistem FIFO yang

dilengkapi catatan.

Peralatan Pengolahan

Alat yang kontak langsung dengan produk harus terbuat dari bahan yang tidak toksik, tidak

mudah korosif, mudah dibersihkan dan mudah didesinfeksi sehingga mudah dilakukan

perawatan. Letak penempatannya disusun sesuai dengan alur proses, dilengkapi dengan petunjuk

penggunaan dan program sanitasi.

Fasilitas dan Kegiatan Sanitasi

Program sanitasi meliputi sarana penyediaan air, sarana pembuangan air dan limbah, sarana

pembersihan/ penyucian, sarana toilet/ jamban, serta sarana hygiene karyawan.

Sistem Pengendalian Hama

Meliputi pengawasan atas barang/bahan yang masuk, penerapan/praktik hygienis yang baik,

menutup lubang dan saluran yang memungkinkan menjadi tempat masuknya hama, memasang

kawat kasa pada jendela dan ventilasi, serta mencegah hewan peliharaan berkeliaran di lokasi

unit usaha.

Hygiene Karyawan

Meliputi persyaratan dan pemeriksaan rutin kesehatan karyawan, persyaratan kebersihan

karyawan yang meliputi menjaga kebersihan badan, mengenakan pakaian kerja dan

perlengkapannya, menutup luka, selalu mencuci tangan dengan sabun, serta melatih kebiasaan

karyawan.

Pengendalian Proses

Meliputi pengendalian preproduksi (persyaratan bahan baku, komposisi bahan, cara pengolahan

bahan baku, persyaratan distribusi/ transportasi, penyiapan produk sebelum dikonsumsi),

pengendalian proses produksi, serta pengendalian pascaproduksi (jenis dan jumlah bahan yang

digunakan produksi, bagan alir proses pengolahan, keterangan produk, penyimpanan produk,

jenis kemasan, jenis produk pangan yang dihasilkan).

Manajemen Pengawasan

Pengawasan terhadap jalannya proses produksi dan perbaikan bila terjadi penyimpangan yang

dapat menurunkan mutu dan keamanan produk. Pengawasan rutin dilakukan untuk

meningkatkan efektivitas dan efisiensi proses produksi.

Pencatatan dan Dokumentasi

Berisi catatan tentang proses pengolahan, termasuk tanggal produksi dan kadaluarsa, serta

distribusi dan penarikan produk karena kadaluarsa. Dokumen yang baik akan meningkatkan

jaminan mutu dan keamanan produk.

http://gst-a-t-fkm10.web.unair.ac.id/artikel_detail-76806-yuk%20cari%20tahu%20;%29-

Good%20Manufacturing%20Practices%20%28GMP%29.html

http://tekpan.unimus.ac.id/wp-content/uploads/2013/07/MODEL-RENCANA-HACCP-INDUSTRI-SOSIS-

SAPI.pdf

Anda mungkin juga menyukai

- Proses Pembuatan SosisDokumen4 halamanProses Pembuatan SosisWahfidl Wijaya AligoraBelum ada peringkat

- Laporan SosisDokumen30 halamanLaporan Sosisgatot nugerohoBelum ada peringkat

- Laporan Teknologi Pengolahan Produk DerivatDokumen23 halamanLaporan Teknologi Pengolahan Produk DerivatleniBelum ada peringkat

- Kata Pengantar Dan Daftar Isi MkiDokumen2 halamanKata Pengantar Dan Daftar Isi MkiVivi Indah BintariBelum ada peringkat

- SNI 01-3141-1998 - Susu SegarDokumen73 halamanSNI 01-3141-1998 - Susu SegarMunawarsyah Al FatihBelum ada peringkat

- Lap Pengolaham HewaniDokumen22 halamanLap Pengolaham HewaniManda ViviBelum ada peringkat

- RANGKUMANDokumen5 halamanRANGKUMANetaBelum ada peringkat

- Kel 2A - Proposal Sementara Variasi Bakpao Dari Tepung MocafDokumen15 halamanKel 2A - Proposal Sementara Variasi Bakpao Dari Tepung MocafTsaadah RamayaniBelum ada peringkat

- Manual Manajemen Pemeliharaan Isa Brown Commercial PDFDokumen81 halamanManual Manajemen Pemeliharaan Isa Brown Commercial PDFPerintis RizqiBelum ada peringkat

- Anti KempalDokumen17 halamanAnti KempalS.m. Anashihah100% (1)

- Proposal PKL MARIMASDokumen23 halamanProposal PKL MARIMASes bonbonBelum ada peringkat

- Penggorengan VacuumDokumen8 halamanPenggorengan VacuumIflah Hindana TamimiBelum ada peringkat

- 4.BAHAN AJAR Tapioka Revisi 3Dokumen14 halaman4.BAHAN AJAR Tapioka Revisi 3Iwan NurwantoroBelum ada peringkat

- Laporan Kunjungan IndustriDokumen20 halamanLaporan Kunjungan IndustriUswatun HasanahBelum ada peringkat

- Ice Cream Susu KedelaiDokumen7 halamanIce Cream Susu KedelaiZu LiyaBelum ada peringkat

- Abon SapiDokumen16 halamanAbon SapiIcha MelisaBelum ada peringkat

- Laporan PKL IkeDokumen21 halamanLaporan PKL IkeWindah ShafiraBelum ada peringkat

- Limbah IkanDokumen11 halamanLimbah IkanTzalistBelum ada peringkat

- Ciri Ciri DagingDokumen37 halamanCiri Ciri DagingThya Ajjah LahBelum ada peringkat

- Sterilisasi BatchDokumen8 halamanSterilisasi BatchGusni SushantiBelum ada peringkat

- Kelompok 4 TIP A Makalah Pengemasan BiskuitDokumen19 halamanKelompok 4 TIP A Makalah Pengemasan BiskuitAnnastia 809Belum ada peringkat

- GMP Sosis KanzlerDokumen8 halamanGMP Sosis KanzlerOctavia S. NBelum ada peringkat

- Laporan Bandeng AsapDokumen18 halamanLaporan Bandeng Asapfelie_916230Belum ada peringkat

- FH Merupakan Waktu Yang Diperlukan Untuk Mencapai Temperatur Untuk Melalui 1 Log CycleDokumen2 halamanFH Merupakan Waktu Yang Diperlukan Untuk Mencapai Temperatur Untuk Melalui 1 Log CycleAmelia Amri ChoirinnisaBelum ada peringkat

- Deskripsi Dan Diagram Alir PRODUK YOGHURTDokumen3 halamanDeskripsi Dan Diagram Alir PRODUK YOGHURTHerlis PutriBelum ada peringkat

- UGM WIDE-v1Dokumen28 halamanUGM WIDE-v1Falla NisyaBelum ada peringkat

- Diagram Alir SUSU BUBUK PDFDokumen6 halamanDiagram Alir SUSU BUBUK PDFaulia zarotinBelum ada peringkat

- Kerupuk Ampas KelapaDokumen1 halamanKerupuk Ampas KelapaLuqmanhakim fajrBelum ada peringkat

- Laporan SosisDokumen25 halamanLaporan SosisEtikaHanifRBelum ada peringkat

- Jenis Tepung Dan Jenis EmulsifierDokumen3 halamanJenis Tepung Dan Jenis EmulsifierRiza SalmaBelum ada peringkat

- 9322 Rencana Kerja Jaminan MutuDokumen22 halaman9322 Rencana Kerja Jaminan MutuAyu RochmiyahBelum ada peringkat

- Bab II Gambaran Umum PerusahaanDokumen7 halamanBab II Gambaran Umum PerusahaanAwank DelapantoejohBelum ada peringkat

- Kel 3 - Modul BakeryDokumen23 halamanKel 3 - Modul BakeryLili NailufharBelum ada peringkat

- TPP V - KamabokoDokumen16 halamanTPP V - KamabokoDefajar Dwi Putra HeryawanBelum ada peringkat

- Laporan PKL Revisi - PrintDokumen107 halamanLaporan PKL Revisi - Printanjeli yeniBelum ada peringkat

- AbstrakDokumen1 halamanAbstrakTriAsdiBelum ada peringkat

- Skripsi SosisDokumen53 halamanSkripsi SosisPutu Agus NadiartaBelum ada peringkat

- Haccp Chicken Nugget (Aisyah Dan Motya)Dokumen14 halamanHaccp Chicken Nugget (Aisyah Dan Motya)Aisyah Dyah IndriantiBelum ada peringkat

- Proses Pengalengan Crab MeatDokumen7 halamanProses Pengalengan Crab MeatElya HidayatiBelum ada peringkat

- Laporan Teknologi Pengolahan Pangan - TahuDokumen17 halamanLaporan Teknologi Pengolahan Pangan - TahuAllya WahjoeBelum ada peringkat

- Bab v. Hasil Dan PembahasanDokumen52 halamanBab v. Hasil Dan PembahasanHerman Saputra IIBelum ada peringkat

- Persiapan Ruang PengujianDokumen19 halamanPersiapan Ruang PengujianRachmat Wahyu DwicahyoBelum ada peringkat

- Bab 2 SosisDokumen7 halamanBab 2 SosisEtikaHanifRBelum ada peringkat

- Surat Permohonan Siup MASDokumen2 halamanSurat Permohonan Siup MASAnanda YogaBelum ada peringkat

- Laporan PKL AcepDokumen42 halamanLaporan PKL Acepacep dadangBelum ada peringkat

- 4 Form Rencana HACCP (Susu UHT)Dokumen14 halaman4 Form Rencana HACCP (Susu UHT)Ezra AgitianBelum ada peringkat

- Prinses PPT KornetDokumen18 halamanPrinses PPT KornetAnonymous dV7c8CeBelum ada peringkat

- GMP NuggetDokumen6 halamanGMP NuggetSanty Dwi100% (1)

- Pembahasan DagingDokumen24 halamanPembahasan DagingDina Andrasyifa100% (1)

- Pendahuluan NuggetDokumen12 halamanPendahuluan NuggetMuhammad Rayhan0% (1)

- PBPOM No 22 Tahun 2018 SalinanDokumen56 halamanPBPOM No 22 Tahun 2018 Salinan14081994Belum ada peringkat

- Standarisasi Mutu ProdukDokumen10 halamanStandarisasi Mutu ProdukAlpajriBelum ada peringkat

- Proses ProduksiDokumen18 halamanProses ProduksiNormalita CahyaningtyasBelum ada peringkat

- Abon AyamDokumen13 halamanAbon Ayamwiwie faridaBelum ada peringkat

- Laporan Praktikum MentegaDokumen16 halamanLaporan Praktikum Mentegasitiarmilah100% (1)

- PepperoniDokumen9 halamanPepperonidikky kurniawanBelum ada peringkat

- SosisDokumen8 halamanSosisAdam PerkasaBelum ada peringkat

- Tugas Pangan 2Dokumen11 halamanTugas Pangan 2Kemal VassaBelum ada peringkat

- Bagaimana Proses Pembuatan SosisDokumen16 halamanBagaimana Proses Pembuatan SosisElly SmouctBelum ada peringkat

- Proses Pembuatan SosisDokumen2 halamanProses Pembuatan SosisCINDY MARATUS SHOLIKHABelum ada peringkat

- Manajemen AlumniDokumen10 halamanManajemen Alumnibaladewa_19100% (1)

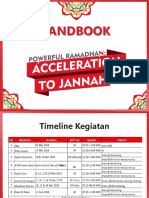

- HANDBOOK RAMADHAN 1440H Share PDFDokumen8 halamanHANDBOOK RAMADHAN 1440H Share PDFSiti Zsa Zsa ZakiahBelum ada peringkat

- Fiqh I'Tikaf PDFDokumen15 halamanFiqh I'Tikaf PDFSiti Zsa Zsa Zakiah100% (1)

- Timeline ReuniAkbar2015 PDFDokumen1 halamanTimeline ReuniAkbar2015 PDFEka IndrawatiBelum ada peringkat

- Manual Pendukung Pelaksanaan Gerakan Literasi Sekolah PDFDokumen73 halamanManual Pendukung Pelaksanaan Gerakan Literasi Sekolah PDFDimas Wijaya KartasasmitaBelum ada peringkat

- Duh Ki SundaDokumen2 halamanDuh Ki SundaSiti Zsa Zsa ZakiahBelum ada peringkat

- Buku Master Plan Percepatan Dan Perluasan Pembangunan Ekonomi Indonesia 2011-2023 (MP3EI) - Edisi-1Dokumen210 halamanBuku Master Plan Percepatan Dan Perluasan Pembangunan Ekonomi Indonesia 2011-2023 (MP3EI) - Edisi-1Eddy Satriya100% (1)

- Daftar Alamat Sma NegeriDokumen2 halamanDaftar Alamat Sma Negeritri_rppBelum ada peringkat

- Analisis AntropometriDokumen1 halamanAnalisis AntropometriSiti Zsa Zsa ZakiahBelum ada peringkat

- Analisis SMEDDokumen6 halamanAnalisis SMEDSiti Zsa Zsa ZakiahBelum ada peringkat

- Tugas OSP EditedDokumen11 halamanTugas OSP EditedSiti Zsa Zsa ZakiahBelum ada peringkat