Besi Nodular

Diunggah oleh

Agustine SetiawanHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Besi Nodular

Diunggah oleh

Agustine SetiawanHak Cipta:

Format Tersedia

Besi Cor Nodular | HAPLI

Halaman 1

Besi Cor Nodular Grafit pada besi cor nodular menempati 10 15% dari volume total

material serta tersebar merata didalam struktur dasar (matriks) yang mirip dengan baja

karbon. Oleh karena itu sifat-sifat mekanik dari besi cor nodular dapat dihubungkan secara

langsung dengan mampu tarik dan keuletan dari matriks yang dimilikinya sebagaimana

halnya dengan baja karbon. Namun demikian karena didalam struktur besi cor nodular juga

terdapat grafit, maka mampu tarik, modulus elastisitas maupun ketahanan impak secara

proporsional akan lebih rendah dari baja karbon dengan matriks yang serupa. Matriks besi

cor nodular bervariasi dari mulai struktur ferit yang lunak dan ulet sampai dengan struktur

perlit yang lebih keras serta kuat bahkan struktur-struktur yang hanya dapat dicapai melalui

penambahan bahan paduan maupun melalui perlakuan panas seperti martensit dan bainit.

Sifat-sifat mekanik besi cor nodular dalam kaitannya dengan matriks yang dimilikinya dapat

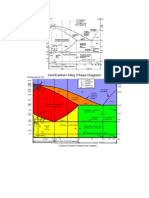

dilihat pada tabel 1. Tabel 1. Sifat mekanik besi cor nodular. Mekanisme pembekuan besi cor

nodular dapat dijelaskan secara lebih mudah dengan menggunakan diagram terner Fe-C-Si,

dimana akibat pengaruh kandungan Si, maka diagram Fe-C akan berubah seperti ditunjukkan

pada gambar 1 sebagai berikut: Gambar 1. Diagram Fe-C-Si dengan Si 2.4 % (Pseudo Biner)

. Pada paduan hipoeutektik, pembekuan dimulai dari tumbuhnya besi padat (austenit) dari

cairan besi. Peristiwa ini berlangsung bersamaan dengan turunnya temperatur cairan hingga

melampaui temperatur eutektik (undercooling) dan naiknya konsentrasi karbon didalam

cairan sisa menuju ke titik eutektik seperti terlihat pada kurva pendinginan spesifik untuk

paduan hipoeutektik (gambar 2). Jumlah inti pembekuan yang sedikit akan mengakibatkan

terjadinya undercooling dibawah temperatur eutektik. Pada saat pengintian terjadi, energi

bebas dilepaskan sebesar energi yang dipergunakan untuk pencairan. Pelepasan energi ini

akan mengakibatkan naiknya kembali temperatur hingga mencapai temperatur eutektik

(rekaleszenz). Pada tingkat keadaan ini selain austenit tumbuh pula grafit eutektik secara

bersamaan (disebut sel-sel eutektik). Pertumbuhan grafit mengakibatkan berkurangnya

konsentrasi karbon didalam paduan sehingga pada akhirnya akan tersisa grafit bulat diantara

butiran-butiran austenit yang akan tertransformasi menjadi perlit. Gambar 2. Kurva

pendinginan besi cor nodular hipoeutektik. Untuk coran berdinding tebal atau karena suatu

pendinginan lambat, maka karbida besi yang membentuk perlit akan menjadi grafit, sehingga

selain perlit disekeliling grafit bulat akan terdapat struktur ferit. Persentase dari perlit-ferit ini

menentukan mampu tarik besi cor nodular. Pada paduan hipereutektik pembekuan

berlangsung mirip dengan paduan hipoeutektik. Bedanya adalah, kristal yang pertama tumbuh

adalah grafit primer yang berbentuk bulat serta menurunkan konsentrasi karbon didalam

cairan menuju ketitik eutektik. Pembekuan selanjutnya berlangsung sama seperti pada paduan

hipoeutektik. Gambar 3 adalah kurva yang menunjukkan daerah-daerah komposisi besi cor

nodular baik hipo maupun hipereutektik, dimana dari kurva ini dapat ditentukan komposisi C

maupun Si. Gambar 3. Daerah komposisi besi cor nodular. Mekanisme pembentukan grafit

bulat telah diteliti oleh banyak peneliti, namun demikian jawaban yang lebih memuaskan

tentang fenomena ini masih terus dikembangkan dan didiskusikan. Dari sekian banyak teori

tentang pembulatan grafit, maka teori gelembung gas (gas bubble theory) memberikan

penjelasan yang mudah dipahami serta mencakup beberapa teori yang lainnya, sebagaimana

hasil penelitian dari Haruki Itofuji. Penelitian dilakukan terhadap suatu cairan besi cor

nodular yang dikuens pada saat pendinginan sehingga pada tempat dimana akan terbentuk

grafit bulat, ditemukan gelembung-gelembung gas yang merupakan gas Mg, gas Ca dan/atau

gas N2 yang terabsorbsi oleh unsure tanah jarang (rearearth). Pada penelitian tersebut tampak

bahwa hanya grafit bulat berukuran kecil (dibawah 10 mm) yang ditemukan terbentuk

didalam cairan. Untuk partikel yang lebih besar, bentuk grafit ditentukan oleh lapisan

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 2

didalam cairan. Untuk partikel yang lebih besar, bentuk grafit ditentukan oleh lapisan

austenit yang berada disekelilingnya. Grafit menjadi bulat bila austenit dapat terbentuk

disekelilingnya dengan sempurna, sebaliknya grafit vermikular tebentuk bila pada austenit,

akibat adanya unsur-unsur pengganggu, terjadi kanal-kanal yang menghubungkan grafit

dengan cairan. Sedangkan bila pertumbuhan grafit dalam gelembung gas terhenti serta

tumbuh grafit dari inti-inti baru disekitar austenit, akan terjadi grafit chunky (gambar 4).

Gambar 4. Skematik pembentukan grafit bulat. Teori lain dikemukakan oleh Marincek B,

yaitu teori dengan landasan energi permukaan. Dari penelitiannya ditemukan bahwa energi

permukaan antara grafit dengan cairan pada besi cor nodular lebih besar dari pada besi cor

lamelar. Dengan metode retakan kapiler (capillary rise method) dipastikan bahwa tegangan

permukaan pada grafit lamelar adalah 800 1100 dyne/cm, sedangkan pada grafit bulat

adalah 1400 dyne/cm (dyne adalah satuan gaya dengan sistim cgs). Penelitian ini berhasil

menjelaskan, bahwa pembulatan grafit dapat terjadi karena pada permukaan bulat (sphere)

terdapat energi bebas permukaan yang lebih kecil dari pada permukaan lamelar dengan

volume yang sama sehingga perbedaan energi antar permukaan cairan dengan grafit

(interface energy) menjadi besar. Perbedaan yang besar ini memaksa pertumbuhan kristal

grafit, dalam hal ini menurunkan rasio energi/volume, cenderung menjadi bulat dari pada

lamelar. Gambar 5. Variasi energi bebas pembentukan grafit (DG) sebagai fungsi dari

interface energi cairan-grafit (g*SL). Interface energi antara cairan-grafit merupakan fungsi

dari kandungan S. Bila terdapat cukup kandungan unsur reaktif terhadap S seperti Mg,

sehingga S didalam cairan dapat direduksi sekecil-kecilnya, maka interface energi tersebut

akan naik sehingga grafit bulat akan lebih memungkinkan terbentuk. Tercatat pula beberapa

faktor yang menjadi penghambat terjadinya grafit bulat, antara lain adanya unsur-unsur

pengganggu didalam cairan (Sb, Pb, As dan sebagainya), atau pemanasan lebih

(superheating) serta penahanan cairan setelah Mg-treatment. Faktor-faktor tersebut secara

langsung menurunkan tegangan permukaan. Selanjutnya kenaikan tegangan permukaan

teramati pula sejalan dengan penambahan unsur Mg didalam cairan sebagaimana tampak

pada gambar 6 dan 7. Gambar 6. Variasi tegangan permukaan sebagai fungsi waktu

penahanan pada T konstan. Gambar 7. Variasi tegangan permukaan sebagai fungsi Mg-rest.

Dari gambar 7 tampak jelas, bahwa tegangan permukaan terbesar yang menghasilkan

pembulatan grafit optimum adalah pada kandungan Mg sebesar 0.01-0.02%. Namun karena

dalam pengukuran sulit untuk membedakan antara Mg dengan MgS maupun MgO, maka

kandungan Mg (Mg-rest) yang dianjurkan adalah 0.015% lebih tinggi dari kandungan

seharusnya (0.025 0.035%). Sifat-sifat Besi Cor Nodular dipengaruhi oleh semua unsur

yang terdapat dalam tabel periodik. Beberapa dari unsur ini memiliki konsentrasi yang

sedemikian kecilnya sehingga sulit dikenali, sedangkan beberapa yang lainnya memiliki

pengaruh yang relatif kecil. Setiap unsur secara umum berpengaruh sebagai berikut:

Menyebabkan atau meniadakan karbida. Membentuk serta mempengaruhi penyebaran grafit.

Membentuk struktur dasar. Gambar 8. Struktur Besi Cor Nodular perlitik dengan sedikit ferit.

Gambar 9. Pertumbuhan grafit yang menembus dinding austenit. Pengaruh unsur-unsur ini

terutama berhubungan erat dengan kecepatan pendinginan (ketebalan coran), oleh karenanya

penentuan komposisi besi cor nodular sangat memperhatikan masalah kecepatan pendinginan

ini sehingga akan diperoleh coran dengan struktur dasar tanpa ledeburit (perlit + karbida

bebas. Didalam besi cor, karbon selalu dipengaruhi oleh silikon sehingga dalam perhitungan

digunakan CE (carbon equivalent) dengan hubungan sebagai berikut: CE = %C + 0.31 %Si.

CE yang terlalu tinggi akan mengakibatkan terjadinya flotasi grafit terutama pada coran yang

cukup tebal, sedangkan CE yang rendah akan memunculkan struktur yang semakin keras

sampai dengan terbentuknya ledeburit. Harga CE yang dianjurkan untuk ketebalan coran

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 3

sampai dengan terbentuknya ledeburit. Harga CE yang dianjurkan untuk ketebalan coran

tertentu dapat dilihat dari gambar 10. Gambar 10. Harga CE yang dianjurkan untuk ketebalan

coran tertentu. Perbandingan antara karbon dengan silikon ditentukan dengan memperhatikan

pengaruh silikon terhadap sifat-sifat fisik maupun mekanik besi cor nodular sebagai fungsi

dari CE atau dalam hal ini ketebalan coran. Kandungan silikon pada jumlah tertentu akan

meningkatkan keuletan besi cor sampai dengan 4 %, meningkatkan kekerasan terutama pada

kondisi anil namun menurunkan ketahanan impak serta konduktifitas termal, sehingga dengan

demikian perlu pembatasan-pembatasan. Tabel 2. Komposisi C dan Si untuk Coran tanpa

karbida bebas. Persentase C dan Si yang dianjurkan untuk ketebalan coran maupun struktur

dasar yang dikehendaki dapat dilihat dari Tabel 2. Mangan adalah unsur penggiat

terbentuknya karbida besi sehingga jumlahnya dalam besi cor nodular harus sangat dibatasi

serta berhubungan dengan kandungan silikon maupun ketebalan coran. Hubungan ini dapat

dilihat pada gambar 11. Dari gambar 11 dapat dilihat aspek penting lain dari mangan. Pada

coran yang tipis sampai tebal maksimum 25 mm pengaruh mangan dalam membentuk karbida

tereliminasi oleh naiknya kandungan silikon, dimana untuk kandungan Si yang tinggi dapat

ditetapkan jumlah mangan yang cukup tinggi pula. Sedangkan untuk coran yang tebal hal

tersebut tidak dapat dilakukan mengingat kecenderungan akan terjadinya segregasi. Gambar

11. Mn maksimum yang dianjurkan sebagai fungsi Si dan tebal coran. Mangan akan

tersegregasi semakin kuat pada kondisi pendinginan yang lambat, sehingga pada akhirnya

untuk kandungan mangan rata-rata 0.4 % akan naik menjadi 2.5 % atau lebih dibagian coran

yang mengalami pembekuan terakhir. Sedangkan silikon mengalami kejadian yang

sebaliknya dimana ia akan tersegregasi justru pada awal pembekuan. Unsur yang merupakan

penggiat pembentukan karbida besi dengan pengaruh lebih kuat dari mangan adalah chrom

(Cr), vanadium (V), bor (B), telurium (Te) dan molibdenum (Mo). Sehingga untuk

menghindari terbentuknya karbida bebas unsur-unsur tersebut harus dibatasi sebagai berikut:

Cr: 0.05 %, V: 0.03 %, B: 0.003 %, Te: 0.003 %, Mo: 0.01 0.75 %. Grafit bulat hanya

mungkin terbentuk pada cairan dengan kandungan sulfur rendah (S<0.01 %), oleh karenanya

pada proses produksinya selain digunakan bahan baku dengan kandungan sulfur rendah, juga

dilakukan desulfurisasi dengan memadukan unsur Mg kedalam cairan. Mg adalah unsur

terpenting yang menghasilkan efek pembulatan grafit. Efek ini terjadi bila terdapat

kandungan Mg didalam besi sebesar 0.02% 0.05%. Namun karena unsur ini memiliki titik

uap hanya 1107 oC disamping kelarutannya didalam besi yang relatif rendah, maka untuk

mencegah kehilangan yang terlalu banyak saat pemaduan, Mg diberikan dalam bentuk

paduan FeSiMg. Beberapa parameter yang berpengaruh pada pemaduan Mg adalah: Jenis

paduan Mg. Temperatur pemaduan. Metode pemaduan. Jumlah S maupun O2 didalam cairan

dasar (base iron). Untuk menentukan jumlah Mg yang harus dipadukan kedalam cairan dasar,

perlu diperhatikan jumlah yang diperlukan sekaligus untuk desulfurisasi serta deoksidasi,

serta jumlah yang hilang akibat penguapan sebagai berikut: Sebuah contoh aplikasi: Kondisi

proses: Sulfur pada base iron (SB) = 0.02%. Mg rest yang diharapkan (MgR) = 0.04% Mg

dalam paduan (MgRC) = 10% (FeSiMg10) Efisiensi ladel (LE) = 26% (T = 1500 oC,

berdasarkan percobaan). Maka: Dengan demikian, misalnya untuk kapasitas ladle treatment

250 kg, diperlukan FeSiMg10 sebanyak: MgA = 0.018 x 250 kg = 4.5 kg, dengan temperatur

treatment = 1500 oC. Dari berbagai sumber. Loading... 151 responses 23 01 2010 Tomzon

(19:38:52) : Pak, saya minta penjelasan lebih lengkap lagi tentang struktur awal mikro besi

cor, bisa?.n kl besi cor d Heat treatment, perubahan struktur mikro nya bagaimana.. Kl bisa

contoh gmbar struktur mikro nya lebih banyak..makasih Reply 10 01 2011 Yanu

(16:28:00) : pak, apa pertimbangan penggunaan material fc dan fcd?, dan mohon beri contoh

aplikasi Reply 11 01 2011 R. Widodo (13:38:20) : Berikut beberapa pertimbangan umum

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 4

aplikasi Reply 11 01 2011 R. Widodo (13:38:20) : Berikut beberapa pertimbangan umum

pemilihan bahan FC atau FCD: 1. Mampu tarik FC: 150 350 N/mm2, FCD: 400 800 N/

mm2. Jadi FCD digunakan untuk kekuatan tinggi. 2. Elongasi FC: 0%, FCD: s/d 8%. Jadi

FCD digunakan untuk produk-produk yang mendapatkan beban impak maupun tekuk. 3.

Bentuk grafit pada FC lamelar (menahan getaran), pada FCD bulat (membelokkan getaran).

Jadi FC memiliki sifat meredam getaran sedangkan FCD tidak. Semoga berguna. Reply 30 01

2011 delta (14:52:32) : aslkm.pak klo mengurangi P pada besi cor di tanur bagai mana ya

pa???trima kasih Reply 31 01 2011 R. Widodo (14:02:50) : waalaikum salam mas Delta Pada

umumnya, besi cor dapat mengandung unsur P sebanyak 0.03 1.5%, dimana unsur P, C dan

Fe akan membentuk ternare dengan eutektik (phospide eutektikum) pada suhu 960 oC.

Eutektikum ini membentuk pulau-pulau serta berlokasi diantara matriks struktur besi cor.

Pada produk-produk cor tipis, P sengaja ditambahkan sebagai unsur pendamping untuk

meningkatkan fluiditas cairan serta hampir tidak memiliki dampak negatif terhadap kekuatan

bahan besi cor pada umumnya baik lamelar maupun nodular. Dengan demikian, pada setiap

proses peleburan besi cor, proses dephosporisasi tidak perlu dilakukan selama bahan baku

yang digunakan tidak mengandung unsur P yang berlebihan. Jadi P harus dikondisikan

sedemikian rupa melalui perhitungan charging agar tetap tendah (bila produk tebal) atau

tidak lebih tinggi dari 1.5% (bila produk tipis), atau koreksi dengan menambahkan bahan

berkandungan P rendah untuk menurunkannya. Menurunkan P melalui proses dephosporisasi

seperti yang dilakukan pada konverter bessemer (baja hematit) menjadi terlalu mahal dan

tidak pada tempatnya. Jadi untuk besi cor dengan kandungan P rendah, lakukan hal-hal

berikut: (a) Pilih bahan baku berkandungan P rendah (besi tua tebal atau pig iron). (b)

Koreksi dengan steel scrap berkandungan P rendah. Semoga berguna. Reply 14 02 2011 delta

(20:35:36) : memang dengan prosentase 1.5% itu ga terlalu tinggi pak??yg saya dapat bbrp

literatur prosentase p maks 0.05%..apa yg terjadi dgn prosentase 1.5% pada materialy pa??

nuhun Reply 17 02 2011 R. Widodo (20:29:48) : Benar, untuk besi cor nodular (FCD) P

max : 0.05%. Pada besi cor (FC), khususnya untuk produk tipis, P ditambahkan untuk

meningkatkan fluiditas cairan. Reply 22 02 2011 delta (00:00:25) : pak saya jga punya

masalah knp ya klo fcd saya ketika dibubut tampak visualy tidak bisa mengkilat terang

seperti baja?? Reply 24 02 2011 R. Widodo (10:11:53) : Yth Mas Delta. Kualitas permukaan

machining bahan FCD memang tidak akan pernah dapat semengkilap baja. Hal ini

disebabkan oleh terdapatnya banyak grafit bulat didalam strukturnya. Pada saat dibubut atau

dimiling, grafit-grafit ini akan terlepas dan meninggalkan rongga-rongga bulat dipermukaan.

Rongga-rongga ini akan menyebabkan cahaya tidak dapat memantul dengan sempurna

sehingga menghasilkan tampilan permukaan yang agak buram. Struktur ferit juga akan

tampak lebih buram dari pada struktur perlit. itu sebabnya FCD 700 dapat memiliki

permukaan bubut lebih kilap dari pada FCD 500. Jadi kalau menghendaki kilap yang agak

lebih baik, maka tingkatkan grade FCD anda hingga FCD 700, walau hasilnya tidak akan

semengkilap baja. Semoga berguna. Reply 25 02 2011 delta (21:12:33) : SIP,,,terima kasih

PA wid Reply 25 02 2011 delta (21:19:11) : satu lagi pak,,,,saya pernah ngcor FC25 dgn

tambahan crom skitar 0,4-0,6%,,,,,setelah dibubut permukaany mengkilap pak,,,apa itu

pengaruh crom yg menempati pada permukaan benda ya pa?? Reply 22 03 2011 saiful

(16:57:25) : Assalamualaikum Pak. Pak kami mengalami floting grafit pada produk fcd

dengan diameter 350 panjang 860mm. Menurut Bapak kira nilai CE yang harus kamicapai

kira berapa untukmenghilangkan floting grafit tadi ?. Terimakasih. wassalamualaikum saiful

Reply 28 03 2011 R. Widodo (16:47:57) : Assalamualaikum.. Yth mas Saiful, untuk FCD

setebal itu, masalah grafit floatasi tidak hanya disebabkan oleh CE yang terlalu tinggi, namun

juga oleh lamanya solidification time. Jadi walaupun CE sudah sesuai, floatasi masih akan

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 5

juga oleh lamanya solidification time. Jadi walaupun CE sudah sesuai, floatasi masih akan

terjadi. maka untuk mengatasinya posisi pengecoran dibuat berdiri (sumbu poros vertikal)

dan diberi kelebihan (untuk menampung floatasi sekaligus berfungsi sebagai feeding)

sebanyak 10% dari panjang benda. Untuk komposisi, Anda bisa menerapkan C max 3.6

dengan Si max 2.0 sebagaimana saya baca pada artikel diatas, dengan asumsi struktur yang

diharapkan adalah perlitik. Semoga berguna. Reply 24 07 2011 mahmud yusuf (14:00:23) :

Dear Pak Saya punya usaha cor logam dan hasil kurang maksimal dengan permukaan yang

kurang bagus karena terdapat lelehan dengan bentuk seperti lelehan lilin, sehingga hasil

kurang bagus. , saya dengar hal ini bisa di minimalkan dengan cairan tambahan yang di beli

langsung dari kanada, dan memang saya lihat hasil cor teman saya jauh lebih baik, dan teman

saya merahsiakan cairan tersebut, mohon petunjuk apa kajian di atas sama dengan masalah

yang saya hadapi saat ini, dan memang jika bukan apa bisa saya di rekomendasikan cairan

yang di maksud, dan di mana saya harus membeli cairan tersebut. Mohon informasinya .

Rgrds, Mahmud Reply 25 07 2011 R. Widodo (13:44:09) : Yth. p Mahmud. Untuk

menjawab pertanyaan Anda, mohon kiranya Anda lebih menspesifikasikan pengecoran Anda

sebagai berikut: Apa bahan yang dicor? (FC, FCD, Aluminium, Kuningan) Apa bahan

cetakan Anda? Apa proses peleburan Anda? Berapa temperatur cor yang menimbulkan

cacat? Bagaimana deskripsi cacat yang Anda maksudkan? Dengan penjelasan spesifikasi

yang akurat, mudah2an kami bisa mencari solusi dari permasalahan Anda. Salam Reply 22

10 2011 hafid (09:51:17) : mohon bantuannya pa,untuk material FCD 1000 atau GX300 as

cast kompossisi kimianya bagaimana?terimakasih Reply 24 10 2011 R. Widodo (12:46:31) :

Yth mas Hafid. Untuk mendapatkan kekuatan tarik 1000 N/mm2, FCD harus dipadu dengan

unsur Ni dan Mo. Menurut DIN bahan tersebut adalah GX300NiMo. Dari diagram TTT,

unsur Ni dan Mo berfungsi untuk menggeser daerah bainit kedepan sehingga pada

pendinginan normal terjadi struktur bainit. Komposisi C dan Si ditetapkan sebagaimana

menentukan FCD pada umumnya, yaitu agar tidak terjadi pembekuan putih. Untuk tebal

25-50 mm biasanya C: 3.5% dan Si 2.4 (komposisi akhir dengan struktur harapan perlit).

Demikian pula Ni, ditetapkan berdasarkan tebal sebagai berikut: Tebal (mm) Ni (%) 12 30

1.0 1.5 30 40 1.5 2.0 40 60 1.8 2.6 60 80 2.4 2.8 (Brunhuber, 1988) Mo

dibubuhkan sebesar 0.5 0.8% untuk menurunkan suhu Ms serta menjauhkan hidung perlit

dari garis pendinginan normal. Sebagaimana umumnya pembuatan FCD, kandungan P dan S

harus ditekan serendah mungkin, sehingga dg demikian Mn dapat ditekan maks 0.3%.

Pembulatan grafit akan tercapai setelah proses nodularisasi dengan Mg rest 0.035 0.045.

Semoga berguna. Reply 30 10 2011 hafid (19:34:54) : Terimakasih pa widodo bantuannya.

sangat berguna referensi yang diberikan. apakah proses pembulatan grafit nya seperti

pembulatan pada fcd700 atau 500 yg menggunakan mg treatment? Reply 31 10 2011 R.

Widodo (14:27:03) : Benar mas Hafid. Tidak ada bedanya dengan proses nodularisasi pada

umumnya. Reply 8 11 2011 Youssa Putu'e Mbah Soeryadi (12:28:19) : selamat siang pak .

mohon bantuanya . saya mau tanya : apa perbedaan proses pengecoran aluminium dengan

besi cor ? (dari segi sifat sifat, pembuatan, dan pengujian) logam mana yang paling baik

dalam proses pengecoran. makasih pak . Reply 9 11 2011 R. Widodo (15:01:34) : Yth mas

Youssa. Proses pengecoran baik Aluminium maupun Besi Cor masing-masing memiliki

faktor kesulitannya sendiri. Bila Anda tidak menguasai teknik pengecoran Aluminium, tentu

akan terasa sangat sulit bagi Anda demikian pula halnya pada besi cor. Sedangkan apabila

Anda menguasainya maka sebenarnya proses keduanya dapat dilakukan dengan mudah.

Secara prinsip pengecoran logam, kedua proses juga sama dimana terdapat proses peleburan,

cetakan, penuangan serta perlakuan panas. Hanya karena khususnya temperatur leleh kedua

bahan sangat berbeda, maka spesifikasi alat peleburnya pun tentu berbeda. Sifat-sifat

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 6

bahan sangat berbeda, maka spesifikasi alat peleburnya pun tentu berbeda. Sifat-sifat

kimiawi pada saat cair kedua bahan pun berbeda, sehingga teknik perlakuan terhadap logam

cairnya pun, walaupun mirip, tetap memiliki karakternya sendiri. Pengujian tentu dilakukan

untuk mengetahui komposisi bahan, struktur bahan, kekuatan bahan, geometri serta cacatcacat cor yang terdapat didalam produk. Cara uji untuk masing-masing bahan telah

distandarkan diberbagai negara maju seperti ASTM, JIS, DIN dan sebagainya. Jadi, apapun

bahannya, ketika kita menguasai teknologinya, maka sebenarnya tidak sulit untuk dilakukan.

Semoga berguna. Reply 6 12 2011 Driman (10:20:27) : Mohon infonya Pak Apakah FCD

cocok digunakan untuk poros shaft atau pin?terimakasih Reply 6 12 2011 R. Widodo

(12:15:53) : Yth mas Driman. Ada banyak sekali shaft maupun pin yang terbuat dari bahan

FCD. Untuk menentukannya, perhatikan: a. beban2 yang terjadi (puntir, bengkok, dinamik

dsb), FCD cukup mampu menahan beban puntir maupun bengkok, namun tidak beban

dinamik, b. Berapa besar gaya yang harus ditumpu dengan referensi yield point. Selama yield

point tidak terlampaui, maka bahan dapat digunakan, c. iklim kerja, misalnya korosif, erosif,

panas/dingin, dimana FCD tidak cocok untuk iklim2 tersebut. dan berbagai pertimangan

teknis lainnya. Semoga membantu. Reply 16 01 2012 Fegiat A.Q (15:57:25) : Yth. Pak

Widodo FCD tidak cocok untuk iklim kerja yang korosif,pana/dingin akan tetapi apabila

FCD tersebut diberi galvanize maka untuk sifat mekanik benda pakah akan berubah pak??

terutama pada kekuatan tariknya pak?? terima kasih Reply 16 01 2012 R. Widodo (16:39:09)

: Yth mas Fegiat. Galvanisasi adalah suatu metode pelapisan permukaan logam (biasanya

baja/besi cor) dengan bahan logam lain yang memiliki titik lebur rendah (Al, Zn, Sn).

Tujuannya adalah untuk meningkatkan ketahanan permukaan benda terhadap korosi. Jadi

mmg tidak ada pengaruh terhadap kekuatan bahan. Ada sedikit perbaikan pada sifat mekanik

karena adanya efek stress relieving, karena benda dicelup kedalam logam cair yang

dipanaskan beberapa puluh derajat diatas titik leburnya. Misalnya pada pencelupan dengan

Zn (seng). Ciran seng dipanaskan sampai suhu diatas 450 oC kemudian benda dicelupkan dan

diholding beberapa saat. Seng dengan benda (berbasis besi) akan membetuk ikatan

intermetalik dipermukaan. Dengan demikian seng akan melapisi permukaan dengan

ketebalannya hanya beberapa mikron saja. Semoga membantu. Reply 29 02 2012 Stefanus

(13:22:03) : yth.bpk R.Widodo pak, saya mau bertanya, saya mengecor FCD : -seberapa

besar Test Coupon mewakili struktur mikro di produk terutama %perlit dan ferit?apa ada

kriteria tertentu misal faktor ketebalan produk yang bisa diwakili, ato mungkin ada yang

lain -kapan Test Coupon dapat mewakili struktur mikro produk?misal : jika memakai

Disamatic maka,waktu pembongkaran Test Coupon sama seperti waktu pembongkaran

produk, atau Test Coupon dibiarkan saja, ato bgmn pak? terima kasih. Reply 1 03 2012 R.

Widodo (14:38:32) : Yth mas Stefanus Test coupon terstandard dalam ASTM A536

Standard Spesification for Ductile Iron Casting. Salah satunya menyebutkan, bahwa bila test

coupon dipotong dari produkya, maka lokasi pemotongan harus terbaca pada gambar dan

disetujui baik oleh pembeli maupun produsennya. Test coupon ini harus dapat

merepresentasikan bagian yang akan diukur, misalnya: efek penuangan yang sama (suhu

cairan masuk, waktu pembekuan), tebal atau diameternya sama dan mendapat perlakuan

sama baik waktu pembongkaran maupun heattreatment. Dengan demikian, apabila test

coupon tersebut merupakan bagian terpisah dari produk namun tetap dalam mold yang sama,

maka persyaratan diatas tetap harus dipenuhi. Untuk komposisi cairan yang sama, struktur

(perlit-ferit) sangat ditentukan oleh kecepatan pendinginan, dalam hal ini adalah ketebalan

bagian produk. Untuk ketebalan yang berbeda, bahkan pada satu produk yang sama, akan

dihasilkan struktur dan tentunya kekuatan tarik yang berbeda. Semoga berguna. Reply 2 03

2012 Stefanus (08:09:36) : baik pak, suhu penuangan sama dan juga dalam cetakan yang

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 7

2012 Stefanus (08:09:36) : baik pak, suhu penuangan sama dan juga dalam cetakan yang

sama, karena ditaruh di dkt cetakan terima kasih utk penjelasannya pak. Reply 10 03 2012

yoko (08:16:39) : mohon penjelasan pak wid, untuk pemakaian FCD pada dies drawing

maupun trimming, berapa lifetime (stroke) pak? terimakasih atas jawabannya. Reply 12 03

2012 R. Widodo (15:06:34) : Yth mas Yoko. FCD pada umumnya memiliki struktur perlit

+ferit dan grafit. Kekerasan bahan ini paling tinggi 217 HBN (ASTM grades 100-7-03 and

120-90-02) serta mampu dikeraskan permukaan surface hardening) sampai kekerasan 60

HRc. Jadi dengan kekerasan permukaan ini FCD memang memungkinkan untuk digunakan

sebagai bahan dies (drawing maupun trimming). Namun umur pakai dies masih sangat

tergantung dari a. kualitas pengerasan, b. ukuran butiran grafit (semakin halus semakin baik),

c. bahan yang didrawing ataupun trimming dan d. proses drawing ataupun trimming. Dalam

hal ini tidak ditemukan literatur yang menyebutkannya. Semoga membantu. Reply 10 03

2012 nasir (22:22:13) : Mlm pak, apakah komposisi FCD bisa di tambah dengan Cr (chrom),

kalo bisa maximal berapa persen?? apakah masih bisa di machining??. Digunakan untuk part

bertahanan tinggi ( worm gear diameter 1,3M , modul 25 ) Mohon penjelasannya. Reply 12

03 2012 R. Widodo (15:34:13) : Yth mas Nasir. Cr tidak digunakan sebagai bahan paduan

pada FCD karena sifatnya sebagai carbide stabilisher. Bahkan kandungannya dibatasi hingga

maksimum 0.07%. Cr akan mengakibatkan terbentuknya struktur ledeburit yang keras dan

memiliki machinability rendah. Untuk membuat produk seperti worm gear Anda bisa

gunakan FCD 700/800 atau ASTM grades 100-7-03 dan120-90-02 yang dikeraskan

permukaannya setelah proses machining. Semoga berguna. Reply 13 03 2012 Undang Juandi

(08:05:51) : Yth, Pak Widodo apakah unsur Zn berperuh terhadap bentuk grfit nodul atau

matrik pada FCD. terima kasih salam, U. Juandi Reply 13 03 2012 Undang Juandi (08:11:28)

: Yth Pak Widodo maaf pertanyaan sy mengenai pengaruh unsur Zn thd FCD belum lengkap,

jika unsur Zn tsb berpengaruh thd FCD, sejauh mana pengaruhnya dan apakah akan bersifat

merugikan thd sifat mekaniknya ? terima kasih salam, U. Juandi Reply 13 03 2012 R.

Widodo (10:06:23) : Yth mas Undang. Secara umum Zn tidak berpengaruh terhadap sifat

mekanik FCD, mengingat pada suhu kamar, Zn dapat larut didalam struktur ferrit sampai

dengan 8%. Namun demikian, karena Zn ini memiliki afinitas yang tinggi terhadap O2 serta

memiliki titik lebur yang rendah, maka pada pemakaian srap yang digalvanis pada proses

peleburan, perlu diperhatikan: a. terbentuknya oksida ZnO yang mencadi terak mungkin

dapat meningkatkan slag inclusions defect. b. terevaporasinya Zn/ZnO selama proses

peleburan mencemari udara disekitar areal peleburan serta dapat menimbulkan dampak

negatif bagi kesehatan. c. bersama dengan minor element lainnya dapat menurunkan kualitas

pembulatan grafit. Untuk hal ini masih menjadi perdebatan. Semoga berguna. Reply 5 05

2012 Rafly (12:15:57) : Assalamu`alaikum Kepada Pak Widodo Pak mau menanyakan yang

dimaksud daerah Flotasi Grafit, Daerah Chill, Daerah Shrinkage dan Daerah Nilai Impak

Rendah. Pada hasil pengecoran Besi Tuang Nodular Mohon untuk dijelaskan Terimakasih

Banyak Reply 7 05 2012 R. Widodo (11:51:18) : Yth mas Rafly Pada umumnya komposisi

besi cor nodular memiliki CE > 4.3 atau disebut pula dengan hipereutektik. Hal ini akan

mengakibatkan ditemukannya grafit primer (grafit sudah ada ketika cairan belum mulai fase

pembekuan). Karena grafit memiliki berat jenis (2.09-2.23 g/cm3) yang jauh lebih rendah

dari cairannya(6.9-7.2 g/cm3), maka bila cairan tidak segera membeku, grafit ini akan

mengambang kepermukaan atas. Fenomena ini yang disebut dengan flotasi grafit. Komposisi

besi cor nodular sensitive terhadap tebal produk. Semakin tipis produk akan menghasilkan

struktur perlit semakin banyak serta kekerasan yang semakin tinggi. Bila prosuk terlalu tipis

akan menghasilkan struktur ledeburit (chill). Shriknake (rongga susut) akan selalu terjadi

diareal produk yang memiliki modul paling besar (M = V/A). Daerah ini merupakan bagian

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 8

diareal produk yang memiliki modul paling besar (M = V/A). Daerah ini merupakan bagian

yang akan mengalami pembekuan terakhir sehingga semua susut yang terjadi saat proses

pembekuan akan terjadi disini (shrinkage). Untuk mengetahui daerah tersebut Anda harus

menghitung dengan cermat daerah mana pada bagian produk yang memiliki M terbesar

tersebut. Sebagaimana telah saya jelaskan tentang daerah chill, maka bila produk semakin

tebal akan menghasilkan struktur ferrit yang semakin banyak sehingga produk akan menjadi

semakin lunak dan memiliki nilai impak yang semakin rendah, hingga melampaui batas nilai

impak yang diijinkan. Semoga berguna. Reply 18 05 2012 Halim (07:12:24) :

Assalamu`alaikum Pak widodo saya mau tanya, untuk proses Mg treatment pada besi cor

nodular baiknya menggunakan Magnesium (Mg) jenis apa ya pak? Untuk saya campur

dengan inokulan jenis LMC. Terimakasih Reply 19 05 2012 R. Widodo (09:15:44) : Yth mas

Halim. Kalau Anda menggunakan metode sandwich, maka saya sarankan gunakan FeSiMg 5,

ini lebih aman dan recoverynya cukup baik dibandingkan dengan FeSiMg 8 atau lebih.

Sedangkan inokulasi gunakan yang nodular iron grade, merek apa saja sama. Teknik furnace

to ladle 0.2% cukup. Semoga berguna. Reply 15 06 2012 sandy (11:18:10) :

assalamualaikum pak pak saya mau tanya tentang bainitic cast iron 1. bagaimana cara

pembuatan bainitic cast iron ? 2. berdasarkan sumber yg saya dapat bainite itu bs di dapat dr

penambahan Mo dan Ni dalam standar DIN bainite di sebut G-X. tapi apa beda nya dengan

bainite yg d dapat melalui proses austempering?sebab lebih banyak sumber mengatakan

bainite di dapat dr proses austemper itu pak. mohon bantuan nya terima kasih sandy Reply 15

06 2012 R. Widodo (11:38:27) : Yth mas Sandy. Bainitic cast iron tidak sama dengan

austempered ductile iron (ADI). Bainitic cast iron merupakan besi cor nodular tanpa proses

heattreatment, dengan paduan Ni dan Mo sehingga memiliki matriks bainit yang memiliki

kemampuan tarik sekitar 1000-1200 MPa namun memiliki elongasi rendah (maks 3%).

Sedangkan ADI memiliki matriks ausferit (austempered ferrit) yang dihasilkan melalui

proses austempering besi cor nodular biasa sehingga memiliki struktur dengan bentuk

maupun kemampuan tarik mirip bainit namun memiliki elongasi tinggi (diatas 12%). Besi cor

bainitik populer di Eropa khususnya Jerman dengan nama DIN GX300NiMo. Sedangkan

ADI lebih populer di Amerika. Struktur mirip, kekuatan tarik mirip, elongasi beda jauh, biaya

proses beda jauh. Kalau hanya kekuatan yang dicari maka GX300NiMo cukup dan murah.

Tapi kalau selain kekuatan tarik dituntut pula elongasi yang tinggi, maka ADI pilihannya,

tentuanya dengan biaya proses tinggi karena ada heattreatment (austempering). Di Jerman

GX300NiMo ini dulu dikembangkan sebagai NiHard 3. Karena mengandung grafit, maka

kemudian dikeluarkan dari golongan NiHard (1, 2 dan 4) yang masuk katagori besi cor putih.

Semoga berguna. Reply 18 06 2012 sandy (09:50:12) : makasih banyak pak Reply 22 06

2012 yenu wicaksono (13:15:46) : Yth Pak Widodo pak, saya masih belum mengerti tentang

proses pembentukan struktur bainitik cast iron dari diagam TTT. bisa tolong dijelaskan pak

pengaruh dari unsur material terhadap pembekuannya pak? terima kasih Reply 22 06 2012 R.

Widodo (17:30:23) : Yth mas Yenu Diagram TTT (time temperatur transformasion) besi

karbon tanpa paduan berbentuk seperti lengkungan hidung dimana struktur bainit terjadi pada

lengkung hidung sebelah bawah sehingga pendinginan biasa tidak mampu menyentuh daerah

tersebut. Paduan Ni dan Mo akan mendorong daerah bainit pada diagram TTT kedepan

sehingga mampu dicapai oleh pendinginan biasa Semoga membantu. Reply 31 07 2012

stefanus (14:57:32) : Yth p.widodo grade besi cor nodular tdk lepas tentunya dari

mikrostruktur, sy mau tanya pak berapa persentase ferit dibanding pearlit utk Besi Cor Grade

500 atau FCD 500 dan Besi Cor Grade 700 atau FCD 700?utk pembuatan spec material,

karna sy mencarinya di ASM Specialty Handbook Cast Iron tidak ada pak, mohon

bimbingannya pak.thanks Reply 31 07 2012 R. Widodo (16:07:18) : Yth mas Stefanus

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 9

bimbingannya pak.thanks Reply 31 07 2012 R. Widodo (16:07:18) : Yth mas Stefanus

Prinsipnya adalah: 100% ferit untuk FCD 400 dan 100% perlit untuk FCD 700 diantaranya

adalah FCD 500 dengan perlit/ferit sekitar 50%/50% Semoga membantu. Reply 1 08 2012

stefanus (08:47:05) : terima kasih pak.saya pernah mencoba pak dengan 35% pearlit (hasil uji

salah satu lab di Bdg) masuk ke spec mech properties utk FCD 500. tadinya saya membuat

spec material utk Grade 500, 40-60% pearlit utk masuk Grade 500itu bgm yah pak?karena

spec ini akan dipakai utk quality control baik produk yg masuk maupun keluar.nuhun Reply

1 08 2012 R. Widodo (10:55:23) : Yth mas Stefanus Mampu tarik FCD tidak hanya

dipengaruhi oleh kandungan perlitnya saja, % pembulatan maupun ukuran grafit (belum lagi

unsur2 minor lainnya) memiliki andil yang cukup banyak. Oleh karena itu, untuk grade yang

sama, %tase perlit/ferit bisa berfariasi. FCD 500 harus memiliki elongasi minimum 7 %, jadi

selama elongasi itu tercapai, maka perlit yang lebih banyak akan menjadi lebih aman.

Semoga membantu. Reply 26 11 2012 Ben (16:40:28) : Yth Bp.Widodo, Kami akan

memesan roda lori/cradle slipway, dimana cradle tsb yang akan digunakan untuk

mendudukkan kapal dan menarik kapal ke darat untuk docking dan shiprepair. Mohon saran

apakah bahan roda lori tsb? Saya ada masukan dari supplier yang menawarkan dengan bahan

FCD 55 ada juga bahan S45C. Mohon saran Terima kasih Ben Reply 27 11 2012 R. Widodo

(11:34:52) : Yth mas Ben. Untuk menentukan material apa yang tepat tentu perlu perhitungan

gaya2 serta beban lain (suhu, kimia, teknis) yang akan diterima oleh produk, FCD 550

(ASTM A 536 grade 80/55/06) dan S45C memiliki kekuatan (Ts/Ty) yang relativ sama (FCD

550= minimum 550/379 MPa, S45C= minimum 569/343 MPa). Namun pada FCD karena

terdapat grafit maka elongasinya akan rendah (hanya 6%) sedangkan pada S45C >16%. Jadi

ditinjau dari sisi kekuatan, kedua bahan ini berimbang. Apalagi untuk keperluan konstruksi,

Ty (Yield strength) dijadikan landasan perhitungan, sehingga elongasi tidak perlu ikut

diperhatikan. Kedua bahan juga memiliki thermal dan chemical behavior yang hampir sama,

namun secara teknis S45C memiliki weldability yang lebih baik dari FCD 550. Anda yang

mengetahui persis, apakah ada pekerjaan las yang akan diberlakukan pada roda lori Anda

(misalnya repair). Semoga membantu. Reply 21 12 2012 Imam Baehaqi (12:51:54) : Pak mau

tanya FCD 35 itu sama dengan ST 70 nggak Reply 26 12 2012 R. Widodo (14:16:03) : Yth

mas Imam. FCD adalah Ferro Casting Ductile, yaitu sebutan untuk besi cor nodular dalam

standar JIS. FCD terendah adalah FCD 400, dimana bahan ini memiliki kekuatan tarik

minimum 400 MPa (struktur ferit + grafit bulat). Sedangkan ST 70 adalah sebutan umum

untuk baja karbon dengan kekuatan tarik minimum 700 MPa (struktur ferit + perlit). Jadi

FCD 400 dengan ST 70 tidak sama. Semoga berguna. Reply 5 01 2013 dwi (10:33:14) : bgm

cara mengatasi porosity & nodul pecah pak? Reply 5 01 2013 R. Widodo (11:24:41) : Yth

mas Dwi. Nodul pecah(exploded graphite) disebabkan oleh ketidak mampuan permukaan

gelembug gas untuk menampung pertumbuhan grafit. Mekanisme pecahnya mirip dengan

balon karet yang ditiup sampai pecah. Jadi kemungkinannya adalah: a. Grafit terlalu banyak

(excessive inoculation) b. surface stress pada gelembung gas kurang kuat (kurang kandungan

rear earth, mungkin cairan mengandung terlalu banyak O2 sehingga oksidasi) c. Gelembung

gas terlalu banyak dan kecil (excessive Mg rest). Untuk menjawab porosity, tentu jenis

porositasnya (shrinkage, sand/slag inclussion atau gas) harus teridentifikasi terlebih dahulu.

Semoga berguna. Reply 19 04 2013 Arie (21:26:04) : Assalamualaikum Pak.. Pak Widodo,

saya mau tanya.. bagaimana caray mengurangi Phospor yg ada pada cairan logam pada

cairan logam hasil keluaran proses Blast Furnace yang akan d tampung dalam Ladle?

terimakasih atas bantuannya Reply 20 04 2013 R. Widodo (18:45:27) : Waalaikumsalam

Yth mas Arie. Melting dengan blast furnace tidak mampu mereduksi phospor. Oleh karena

itu pemilihan bahan dengan low phospor menjadi satu2nya cara untuk menghasilkan cairan

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 10

itu pemilihan bahan dengan low phospor menjadi satu2nya cara untuk menghasilkan cairan

dengan P rendah. Phospor direduksi pada proses arc furnace basic oksigen process. Saya

belum mencoba, namun mungkin proses blast furnace dengan lining dan terak basa bisa

dicoba dengan harapan akan terjadi reaksi: 2P + 5FeO + 3CaO > 3CaOP2O5 + 5Fe pada

zona oksidasinya. Semoga membantu. Reply 12 08 2013 galih koritawa p (08:15:16) : pak

saya mau tanya nih, saya lagi nyari refrensi tentang kekuatan FCD 700-A sama baja SKS 3.

lagi nyari perbandingannya. tolong ya pak Reply 14 08 2013 R. Widodo (16:29:39) : Yth

mas Galih Coba lihat di: http://www.steelnumber.com/en/steel_composition_eu.php?name_

id=1524 http://www.steel-grades.com/Steel-grades/Tool-steel-Hard-alloy/sks3.html Semoga

membantu. Reply 9 09 2013 Rivan (20:36:54) : Selamat Malam Pak Pak saya mau

menanyakan jika kita ingin mendapatkan kekerasan pada FCD dengan kekerasan 200

HV..dengan acuan menggunakan rumus komposis apakah bisa pak? terima kasih Pak Reply

11 09 2013 R. Widodo (11:44:28) : Yth mas Rivan Kekuatan tarik/kekerasan bahan besi cor

(termasuk FCD) ditentukan oleh komposisi dan tebal produk. Jadi tidak dapat dihitung hanya

berdasarkan komposisinya saja. Misalnya untuk komposisi yang sama persis, namun dicor

pada produk dengan tebal berbeda, akan menghasilkan kekerasan yang juga berbeda. Semoga

membantu. Reply 6 11 2013 Rejos (13:21:20) : Selamat Siang Pak Wid Saya ingin

menanyakan apakah produk benda yang lebih tipis dalam pembulatan grafit akan mudah

dicapai dibandingkan produk yang tebal (bahkan bisa gagal)? apakah betul pak.? thanks Pak

FOUNDRY 25 Reply 8 11 2013 R. Widodo (08:05:43) : Yth mas Rejos Pembulatan grafit

pada besi cor nodular, baik tebal maupun tipis akan tercapai apabila: a. Komposisi

(kandungan C dan Si) sesuai dengan ketebalan produk. b. Kandungan S < 0.02 sebelum Mg

treatment c. Mg rest (setelah Mg treatmant) 0.03-0.05 d. Mn max 0.3, dan unsur lain <0.05

kecuali Cu boleh sd 0.5% (untuk perlitik) e. Cairan bersih dengan suhu Mg treatment

149-1510 oC f. inokulasi sedikitnya 0.2% Semoga membantu. Reply 4 12 2013 Agung Tri

Hatmoko (21:11:41) : asalamualaiku pak wid apakah perbedaan hasil dari pengecoran FCD

450 dengan FC 250 dalam segi kualitas cor-coran bapak (contohnya hasilnya kasar atau

halus. apa penyebab perbedaan tersebut bapak. Terimakasih sebelumnya. Reply 6 12 2013 R.

Widodo (09:27:20) : Yth mas Agung Surface roughness (kekasaran permukaan) produk cor

ditentukan oleh: a. Ukuran butiran pasir. Semakin kasar akan menghasilkan permukaan yang

semakin kasar pula. b. Refractoriness pasir cetak (kandungan SiO2 pada pasir silika).

Semakin tinggi akan mencegah pasir tersinter sehingga menghasilkan permukaan yang lebih

baik. c. Kualitas pasir cetak (greensand/core sand). Semakin baik (sesuai dengan kebutuhan,

diuji dilab pasir cetak) akan menghasilkan kualitas permukaan yang lebih baik. d. Kualitas

pemadatan pasir. Kekurang padatan menghasilkan celah antar bitiran pasir yang renggang

sehingga dapat dimasuki cairan dan akan menghasilkan permukaan kasar. e. Kualitas coating

baik jenis bahan maupun tekniknya. Mencegah sinter sehingga menghasilkan permukaan

yang baik. f. Kebersihan cairan. Semakin bersih (sedikit mengandung oksida) mencegah

terjadinya reaksi fayalit (Fe2O3.SiO2) yang membuat permukaan menjadi buruk. g. Suhu

penuangan. Semakin tinggi berpotensi menghasilkan permukaan yang lebih kasar. Silakan

analisis kedua bahan dan proses Anda berdasarkan kemungkinan2 penyebab tersebut.

Semoga membantu. Reply 21 01 2014 sulaiman (15:36:20) : assalamualaikum pak wid untuk

bahan roda lori perebusan kelapa sawit kontraktor mengajukan FCD 60 standar kami adalah

cast iron. Reply 21 01 2014 sulaiman (15:38:41) : mohon batuanya apakah FCD 60 bagus

untuk pengelasan jika dilakukan repair pada roda lory Reply 21 01 2014 R. Widodo

(16:32:43) : Waalaikumsalam. Yth mas Sulaiman. Pada dasarnya FCD600 memang memiliki

beberapa kelebihan dari cast iron (FC). Antara lain kekuatan tarik minimum 600 MPa,

sedangkan sekuat2nya FC hanya bisa mencapai 350 MPa. Selain itu FCD600 memiliki

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 11

sedangkan sekuat2nya FC hanya bisa mencapai 350 MPa. Selain itu FCD600 memiliki

elongasi (mulur sebelum patah) sampai dengan 6%, sedangkan FC yang mana saja tidak

memiliki elongasi. Jadi kontraktor Anda menginginkan material yang lebih kuat untuk roda

lorinya. FCD600 juga memiliki weldability yang cukup baik. Semoga berguna. Reply 24 01

2014 angly (10:03:38) : Pagi pak Wid. Saya mau tanya pak, untuk baja karbon itu membutuh

kadar karbon berapa % ya pa ? Mohon infonya. Terima kasih Reply 24 01 2014 R. Widodo

(14:34:10) : Yth mas Angly Baja karbon terdiri dari low carbon, medium carbo dan high

carbon. Ragamnya banyak sekali dan masing2 standar berbeda2 pula. Dia bisa 0.3

untuk medium C dan >0.8 untuk high C. Jadi tetapkan dulu tensile strength yang akan

dicapai, tentukan standar apa yang akan digunakan baru lihat komposisi berdasarkan grade

nya. Semoga membantu Reply 24 01 2014 R. Widodo (17:12:55) : ralat: C kurang dari 0.1

untuk low C dan lebih dari 0.3 untuk medium C Reply 5 02 2014 putra (19:12:33) : Selamat

Malam. Maaf pa, mau tanya. Kalo kode spesifikasi, komposisi, kegunaan, dan sifat mekanik

dari besi cor nodular apa ya ? Reply 6 02 2014 R. Widodo (16:17:59) : Yth mas Putra Besi

cor nodular (ductile iron, spheroidal graphite iron) oleh JIS disebut sebagai FCD memiliki

grade 400, 500, 600, 700 dan 800. Sedangkan DIN menyebutnya dengan GGG dengan grade

seperti diatas. ASTM/SAE/AISI memilki spesifikasi nya sendiri pula misalnya ductile iron

grade or class 60-80-3 dll. Komposisi dientukan oleh grade dan tebal produk. Jadi untuk

grade yang sama, bahan ini akan memiliki komposisi yang berbeda bila ketebalannya

berbeda. Untuk standard grade secara umum memiliki range sbb: C 3.2-3.8, Si 2.0-3.6, Mn

0.3 (max), P 0.02 (max) S 0.01 (max), Mg 0.03-0.06. Bahan ini digunakan secara luas pada

komponen2 yang harus lebih kuat dari besi cor bahkan mendekati kekuatan baja dengan

proses pengecoran yang jauh lebih murah. Kekuatan tarik untuk standard grade yaitu 400-800

MPa dengan elongasi 2-15%. Untuk nonstandard grade (dengan paduan) tentu lebih

berfariasi lagi. Semoga membantu. Reply 15 02 2014 Bangkit (07:54:03) : Assalamualaikum

wr.wb..mo tanya pak manfaat ductile cast iron 60 apa ya pak. Trims Reply 15 02 2014 R.

Widodo (13:00:20) : Waalaikumsalam Yth mas Bangkit Ductile cast iron (nodular cast iron)

adalah besi cor dengan bentuk struktur grafit yang bulat (nodular, spheroidal) sehingga

dengan demikian memiliki ductility (keuletan, mulur sebelum patah). Secara umum memiliki

kekuatan tarik (tensile strength, Ts) 400-800 MPa (N/mm2) dan elongasi (pemuluran

sebelum patah ketika ditarik) 2-15%. Dengan demikian maka material ini digunakan pada

komponen2 yang dituntut memiliki kekuatan tersebut setra tidak segera patah ketika

mengalami overload. Khususnya grade 600 (Anda tuliskan 60) memiliki Ts minimum 600

MPa dengan elongasi minimum 4% dan digunakan diberbagai komponen cor yang

menggantikan baja kelas ST 60. Semoga membantu. Reply 20 02 2014 stefanus (07:47:45) :

yth.pak widodo pak,utk pembuatan besi cor noduler seberapa pentingkah pengadukan cairan

setelah pemberian FeSiMg, sebab maslah yang dialami, misal FCD 500 tapi tensile dan yield

variatif, kadang dibawah spec, padahal komposisi sudah sesuai,terimakasih Reply 25 02 2014

R. Widodo (23:08:55) : Yth mas Stefanus Sebenarnya setelah proses Mg treatment yang

benar, pengadukan cairan tidak diperlukan. Satu2nya proses hanyalah pembuangan terak

yang harus dilakukan dengan cepat. Pengadukan dapat mengakibatkan: a. Penurunan efek

nodularisasi menjadi lebih cepat b. Oksisdasi dan pencampuran terak dengan cairan c.

Memperpendek waktu pouring sampai efek nodularisasi habis. Sehingga nodularisasi menjadi

tidak seragam untuk setiap proses Mg treatment serta berdampak pada tensile dan yiel

strength yang tidak konsisten. Jadi jangan diaduk, melainkan perbaiki proses Mg

treatmmentnya. Semoga membantu. Reply 27 03 2014 christian (18:59:28) : Selamat malam,

pak widodo Saya sering melakukan pengecoran besi cor fc 15-20 dengan menggunakan

dapur kupola, yang mau saya tanyakan apakah bisa saya membuat besi cor FCD? Apakah

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 12

dapur kupola, yang mau saya tanyakan apakah bisa saya membuat besi cor FCD? Apakah

dengan menambahkan magnesium saya akan mendapatkan besi cor FCD? Sekian dulu pak,

terima kasih Salam, Christian Reply 28 03 2014 R. Widodo (00:52:54) : Yth mas Christian

Besi Cor Nodular (FCD) bukan Besi Cor (FC) yang ditreatment dengan FeSiMg. Ada

parameter2 penting yang perlu dicapai terlebih dahulu sebelum bisa menjadi FCD setelah Mg

treatment. Antara lain: a. Komposisi C dan Si harus sesuai dengan tebal casting yang akan

dibuat. b. Belerang (S) harus sudah rendah dan dengan demikian kandungan Mn maksimum

0.3%. c. Minim trace element khususnya Cr, Mo, V, W dsb yang merupakan pemicu

pembekuan putih. Juga minim Sn yang bisa merusak pembulatan grafit. Tanur kupola bisa

memenuhi parameter diatas, asalkan: a. Bahan input bukan rongsok yang kita tidak tahu

kandungannya apa, melainkan special pig iron (ada PI khusus untuk FCD) b. Sudah

dilakukan proses desulfurisasi bersama dengan material input sehingga cairan output

memiliki S rendah. c. Untuk mencegah trace element, gunakan hanya maksimum 20% steel

scrap dengan kualitas super. Selain itu cairan output harus memenuhi hal2 berikut: a. Suhu

>1490 oC b. Bersih dari berbagai oksida. Jadi membuat FCD dengan menggunakan tanur

kupola itu bisa asalkan mampu memenuhi tuntutan2 diatas. Sy pernah bekerja di pengecoran

(bukan di Indonesia) yang hanya menggunakan kupola namun dia memproduksi juga besi cor

nodular yang bagus. Di pengecoran tersebut: a. Bahan baku yang digunakan bagus. b. Proses

peleburannya bagus. c. Tanur kupolanya bagus. Semoga berguna Reply 28 03 2014 christian

(18:04:49) : baik pakterima kasih banyak Reply 2 04 2014 christian (21:26:21) : Malam

pak, Apakah daya hantar besi cor fc20 dengan fcd beda? Karena kalo dipakai untuk

memasak, ada yg bilang lbh bagus panasnya fcd drpd fc20. Apakah besi fcd lbh cepat

melepas panas drpd fc20? Sekian dulu pak, terima kasih Reply 5 04 2014 R. Widodo

(07:32:30) : Yth mas Christian Sy tidak menemukan penelitian ttg hal ini. Namun secara

umum dapat sy sampaikan sbb: a. Konduktifitas thermal bahan dintentukan oleh jenis bahan.

Misalnya besi cor tentu berbeda dengan aluminium. b. baik besi cor lamelar (fc) maupun besi

cor nodular (fcd) terdiri dari matriks (perlit/ferit) dan grafit dengan komposisi yang mirip.

Perbedaan hanya pada bentuk grafit. Dengan demikian konduktifitas thermal kedua bahan

tersebut (fc dan fcd) relatif sama. Semoga berguna. Reply 5 04 2014 christian (20:12:12) :

terima kasih pak atas jawaban nya. Reply 9 05 2014 rahmad epan (11:00:19) :

Assalaamualaikum, pak. saya mau tanya, bagaimana mencari tahu kekuatan studs bolt

berulir penuh (panjang studs 1 m, diameter 2 inch, ulir kasar) saya berencana ingin membuat

alat / tools press bushing alat berat menggunakan pusher 75 ton. mohon bantuannya.

terimakasih , pak. Reply 10 05 2014 R. Widodo (21:23:36) : Yth mas Rahmad Bold akan

menerima beban tarik. Jadi menghitungnya dimulai dari: Ts = F/A, maka F = Ts x A, dimana:

Ts = Kekuatan tarik material bold (tergantung bahan) [N/mm2] A = luas penampang terkecil

diameter ulir bold [mm2] F = Gaya tarik [N] Maka bila bold Anda menggunakan bahan

dengan kekuatan (misalnya) 600 N/mm2, dan diameter terkecil ulir adalah 50 mm, maka: F =

600 [N/mm2] x 1/4 . 3.14 . 50^2 [mm2] F = 1.178.097 [N] atau sekitar 117 Ton. Semoga

membantu. Reply 19 05 2014 cahyo (20:25:32) : selamat malam pak R.Widodo, saya mau

tanya untuk menganalisa kerusakan pada ulir dalam itu menggunnakan rumus apa saja ya

pak? dengan data yang diketahui yaitu : temperatur, bahan material dan torsi. mohon

bantuannya, terima kasih pak sebelumnya. Reply 6 06 2014 Muhammad abduh (14:30:35) :

Siang pak R.Widodo mau tanya utk mesin shotblast kuatan mana komposisi gx 300

dibandingkan dengan Ni 4 khususnya Reply 8 06 2014 R. Widodo (09:36:22) : Yth mas

Abduh Bila yang Anda maksud adalah GX300 NiMo, maka bahan ini memiliki struktur dasar

bainit dengan grafit nodular. Tentu ketahanannya terhadap beban gesek tidak sebagus Ni-hard

1 atau 2 (sttruktur ledeburit atau putih) juga tidak sebaik Ni-hard 4 (struktur martensit).

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 13

1 atau 2 (sttruktur ledeburit atau putih) juga tidak sebaik Ni-hard 4 (struktur martensit).

Semoga membantu. Reply 23 06 2014 Muhammad abduh (22:54:55) : Terima kasih Reply 11

06 2014 baguz hariyo seno (01:44:52) : ass.wr.wb kepada pak widodo maaf pak saya ingin

betranya tentang hubungan kadar karbon dengan kekerasan pada logam HBN,HVN,dan,HRN

nya pak Terimakasih Reply 11 06 2014 R. Widodo (11:43:03) : Waalaikumsalam. Yth mas

Baguz Benar, bahwa unsur C memegang peranan penting pada sifat mekanik baja karbon

polos (plain carbon steel) termasuk kekerasannya. Namun untuk mencari hubungan langsung

antara kandungan C dengan kekerasan tentu perlu dilakukan analisis terhadap setiap struktur

yang terbentuk, dimana struktur tersebut sangat dipengaruhi oleh kecepatan pendinginan,

unsur2 lain yang menyertainya dan tegangan dalam akibat beban2 mekanik yang pernah

dialami. Jadi pengaruh C terhadap kekerasan tidak dapat dinyatakan dalam suatu formulasi.

Namun demikian antara HBN, HVN dan HRN terdapat tabel konversi yang dapat digunakan

sebagai pendekatan teoritik. Semoga membantu. Reply 11 09 2014 Hermawan (14:46:57) :

Selamat siang P Widodo. Saya mau menanyakan mengenai ketahanan terhadap panas antara

FC25 dengan FCD400. Benda kerja dimasukkan kedalam oven dengan temperatur sekitar

700 C selama 12 menit namun prosesnya diulang terus menerus selama sehari. Kuat atau

tahan lama mana Pak diantara material diatas ? Terimakasih. Reply 11 09 2014 R. Widodo

(15:21:04) : Yth mas Hermawan Sebenarnya, baik FC250 maupun FCD400 bukan material

yang digunakan pada suhu tinggi. Pada suhu 700 oC keduanya sudah akan menjadi lunak dan

kehilangan kekuatannya. Namun demikian bila masih ingin tetap membandingkan mana yang

lebih tahan terhadap panas (struktur mikronya lebih stabil), tentu FCD 400 akan lebih tahan,

sebab ia memiliki struktur mikro ferit dan grafit yang keduanya stabil. Sedangkan FC250

memiliki struktur mikro perlit (tidak stabil) dan grafit. Semoga berguna. Reply 30 09 2014

deva (12:29:06) : Siang, Pak Widodo. Saya mau tanya, Pak. Untuk rumus unsur FCD 600

dan FCD 400-18 seperti apa,pak? struktur micro saat after etsa nodul nya terbentuk, tetapi

setelah etsa tidak terlihat grafite perlite nya, kenapa ya pak? Mohon bimbingannya. Terima

kasih, Deva Reply 2 10 2014 R. Widodo (10:31:21) : Yth mas Deva FCD umumnya

memiliki kandungan C= 3.2-3.8%, Si=2.2-3.6%, Mn max=0.3%, P dan S<0.01% serta Mg

0.03-0.06%. Berapa tepatnya tentu tergantung dar ketebalan benda maupun grade yang

dipilih. Semakin tinggi grade (berarti perlit lebih banyak) tentu C maupun Si nya akan lebih

rendah sedangkan untuk grade lebih rendah (ferit lebih banyak) meminta C dan Si yang lebih

tinggi. Demikian juga dengan tebal benda, semakin tebal memerlukan C maupun Si yang

lebih rendah. FCD 600 memiliki grafit nodul minimum 90% dan struktur dasar perlit sekitar

70-80% sisanya ferit. Sedangkan FCD 400-18 (angka 18 menyatakan % elongasi minimum)

harus memiliki grafit nodul sempurna (100% nodularity) serta struktur dasar 100% ferit pula.

Bila sebelum etsa tampak grafit nodul, seharusnya setelah dietsapun grafit nodul akan tetap

tampak, kecuali bila Anda over etsa. Jadi silakan dipoles sekali lagi sampai grafit nodulnya

tampak, kemudian dietsa ulang dengan larutan yang lebih encer, atau asam yang lebih lunak

atau waktu yang lebih cepat. Semoga membantu. Reply 13 10 2014 Aliq Qurbani (14:35:55)

: Siang Pak Widodo, saya mau tanya: Jenis material besi cor yang tahan aus terhadap

tumbukan bola2 baja pada mesin shotpeen atau shotblast kira kira apa yaa Bola baja

bergerak sangat cepat sehingga seringkali ketahanan aus material sangat singkat. Terima

kasih Pak Aliq Q. Reply 13 10 2014 R. Widodo (17:44:15) : Yth mas Aliq Untuk komponen

tahan gesek seperti komponen shootblasting digunakan besi cor paduan Cr atau NiCr. Lihat

ASTM A532: Standard Specification for Abrasion-Resistant Cast Irons. Semoga berguna.

Reply 20 10 2014 mohamad tasukron (16:42:28) : Assalamualaikum pak R. Widodo.. Pa kalo

FC250 mau dikeraskan , perlakuannya paling bagus dimana pa ,? flame hardening atau apa?

kelebihannya apa?? trimakasih pa. Reply 20 10 2014 mohamad tasukron (16:43:29) :

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 14

kelebihannya apa?? trimakasih pa. Reply 20 10 2014 mohamad tasukron (16:43:29) :

maksudnya gimana cara paling baiknya pa., Reply 21 10 2014 R. Widodo (09:30:11) :

Waalaikumsalam Yth mas Sukron Sebenarnya FC 250 itu tidak untuk dikeraskan. Bukan

berarti dia tidak bisa keras, namun bahan ini terlalu rapuh untuk mengalami proses

pengerasan. Kalupun ingin kekerasan tinggi maka sebaiknya dibuat saja besi cor putih

(dengan paduan sedikit Cr atau Si rendah, untuk menghasilkan struktur karbida). Dengan

risiko retak, masih memungkinkan di flame hardening untuk mendapatkan kekerasan

permukaannya saja. Kekerasan pada bagian tertentu juga dapat dilakukan saat pengecoran,

yaitu dengan menempatkan chill pada bagian permukaan yang ingin keras. Semoga

membantu. Reply 27 10 2014 Irfan (08:54:53) : Assalaulaikum Pak Widodo Saya punya FC

dengan kandungan C=3,4% Si=2% Mn=0,7% Dan saya juga punya FCD dengan kandungan

C=3,56% Si=2,4% Mn=0,72% dan Mg=0,03% Untuk standar JIS masuk ke FC dan FCD

berapa ya pak ? Dan apakah bapak tahu referensi JIS dari internet ? Atau penjualan di toko

buku daerah mana ya pak ? Terimakasih Reply 27 10 2014 Irfan (14:37:10) : Tambahan pak,

maksud saya apakah bapak tahu referensi JIS G 5501 dan G5502 dari internet ? Atau

penjualan buku JIS di toko buku daerah mana ya pak ? Terimakasih banyak Pak.. Reply 28

10 2014 R. Widodo (09:13:33) : Yth mas Irfan JIS G5501 dan G5502 tidak menentukan

grade berdasarkan komposisi, melainkan tensile strength. Suatu bahan FC/FCD dapat

mencapai TS tertentu bila memiliki kandungan C, Si, Mn tertentu, ketebalan dinding tertentu

dan dengan graphite shape tertentu pula. Untuk membeli standar2 JIS silakan ke: http://

www.webstore.jsa.or.jp/webstore/Top/indexEn.jsp Semoga membantu. Reply 29 10 2014

Irfan (10:09:19) : Terimakasih banyak Pak Widodo Pak, saya punya pertanyaan lagi, pada

furnace saya ada lapisan silika, asbes, dan castable. Apakah fungsi dari tiap lapisan tersebut

pak ? Mohon pencerahannya Pak Terimakasih Banyak Reply 29 10 2014 R. Widodo

(17:20:56) : Yth mas Irfan Lapisan castable yang Anda maksud mungkin adalah coil grout

(coil cement) yang berfungsi sebagai penyetabil coil. Lapisan berikutnya fiberfax mate/paper

(dulu asbes) atau sekarang banyak digunakan mika sheet yang berfungsi sebagai slip plane

agar pemuaian refractori dapat leluasa. Dan lapisan terluar adalah dry ramming mix yang

tergantung dari tipe peleburan Anda bisa berbahan dasar Silika (SiO2), Alumina (Al2O3),

Magnesia (MgO) atau campurannya. Pada peleburan hanya FC/FCD digunakan SiO2 based.

Semoga membantu. Reply 29 10 2014 Irfan (13:28:30) : Yth. Bapak Widodo Mohon maaf

Pak, saya juga menemukan Cu pada material Mg treatment FCD. Apakah fungsi dari Cu

tersebut Pak ? Terimakasih banyak Reply 29 10 2014 R. Widodo (17:24:22) : Yth mas Irfan

Pada FCD perlitik, khususnya yang berdinding tebal, Cu diberikan bisa sampai 0.6%. Unsur

ini berfungsi sebagai perlit stabilisher. Semoga membantu. Reply 30 10 2014 Irfan

(08:36:31) : Terimakasih banyak Bapak Widodo, sangat membantu Pak. Semoga ilmunya

jadi amal buat Bapak Reply 18 12 2014 Dony (17:11:21) : Dear pWidodo Bagaimana

perlakuan welding FCD / FC yang baik.? Terimakasih Dony Reply 22 12 2014 R. Widodo

(09:55:59) : Yth mas Dony Permasalahan pada pengelasan besi cor adalah terbentuknya

struktur ledeburit yang getas pada daerah HAZ. Jadi pada pengelasannya diupayakan agar

HAZ terbentuk sesedikit mungkin. Elektroda dipilih biasanya yang berbasis nickel dengan

teknik: 1. Preheat pada 600 oC (benda menyala merah) untuk memperlambat proses

pendinginan kampuh dan HAZ sehingga ledeburit tidak terbentuk. 2. Quench welding atau

pengelasan dingin, dimana pengelasan dilakukan cepat dan sedikit demi sedikit agar suhu

benda sekitar kampuh las tidak naik hingga diatas 80 oC. Dengan demikian HAZ terjadi

sangat sedikit. Ini dilakukan pada benda besar yang tidak mungkin di preheating semua.

Semoga membantu. Reply 1 01 2015 Ghulam Isaq Khan (12:45:46) : Yth. Bapak Widodo

Saya mau bertanya, Bisa kah melakukan desulfurisasi dari material yang memiliki

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 15

Saya mau bertanya, Bisa kah melakukan desulfurisasi dari material yang memiliki

kandungan Sulfur 0,4%, menjadi 0,02% ( kadar S pada besi nodular/FCD) dengan

menggunakan metode penambahan Mg ?? Terima kasih Reply 5 01 2015 R. Widodo

(12:20:56) : Yth mas Ghulam Ada berbagai metode Mg treatment mulai dari yang paling

sederhana (sandwich) hingga penerapan konverter (GF converter). Untuk kandungan S 0.4%

tentu sudah harus menggunakan konverter yang sy maksudkan. Pada peleburan dengan tanur

kupola dilakukan desulfurisasi awal dengan menggunakan batu karbit (CaC2). Semoga

membantu. Reply 2 02 2015 natalino fonseca (23:06:31) : selamat malam pak widodo. saya

ada pertanyaan tolong bapak jelaskan. roda gigi pinio ada 4 buah terpasang selang-seling di

dalam diferential mobil tukc 120 Ps. tidak sala namanya MITER GEAR. apakah pinion gear

tersebut betul terbuat dari besi cor nodular? terimah kasih atas perhatian bapak. Reply 10 06

2015 luqman (23:14:41) : Malem pak. .tanya pak. .kekuatan beban dari.casting s45c casting

bentuk pipa v tebal 12mm sampai berapa ton pak? Dimensi pipa v Od 310mm id 286mm pjg

pipa v 260mm Makasih pak Reply 15 06 2015 R. Widodo (16:02:07) : Yth mas Luqman

Silakan hitung luas penampang potong (A) pipa Anda. Kemudian lihat kekuatan bahan (Ts)

S45C dari standar SAE-AISI 1045 (S45C, C45, 1.0503, G10450) Carbon Steel atau mungkin

S45C JIS G 4051 (mana yg Anda gunakan). Maka kekuatan pipa casting Anda adalah F = Ts

x A [Newton] Untuk mendapatka kekuatan dalam satuan masa (kg) maka Anda tinggal

membaginya dengan percepatan grafitasi ditempat Anda (misalnya 9.8 m/s2). Semoga

membantu. Reply 15 06 2015 Yudha mahendra (13:44:46) : siang pak wid, saya punya fcd

dengan kadar c=3.25% si=1.62% mn=0.153% p=0.0091% s=0.0095% sedangkan untuk

mgnya tidak terdekesi oes pak untuk standar jis sama astm kira2 masuk kemana ya pak.. dari

struktur mikronya menyatakan fcd tetapi mgnya tidak terdeksi , kira2 apakah mungkin grafit

berbentuk nodule tanpa mg? terima kasih pak Reply 15 06 2015 R. Widodo (14:50:23) : Yth

mas Yudha ASTM dan JIS tidak mengklasifikasi besi cor berdasarkan komposisi, melainkan

kuat tarik. Sedangkan kekuatan tarik besi cor (baik nodular maupun lamelar) dengan suatu

komposisi tertentu (misalnya komposisi yg Anda miliki) ditentukan oleh ketebalan produknya

(semakin tebal akan semakin lemah/lunak). Untuk memastikannya sy sarankan Anda

melakukan pengujian tarik. Menilik komposisi yang Anda miliki, sepertinya itu bukan

komposisi besi cor nodular (FCD), mengingat kandungan C dan terutama Si terlalu rendah.

Untuk Mn sudah benar. Sedangkan P maupun Si lazim dicapai pada peleburan dengan tanur

induksi. Pembulatan grafit hanya akan tercapai melalui suatu proses nodularisasi. Saat ini

dilakukan dengan pembubuhan unsur Mg (0.03-0.06 %). Semoga membantu. Reply 25 06

2015 syaiful (16:14:14) : Yth Pak Widodo, Saya Mempunyai Kasus Pada Produk Saya FCD

450, Padahal pada Penambahan Mg Treatment, dan Proses Temperatur Tapping prosesnya

sudah OK, Namun Kadar Mg saya dibawah Standar dan NG, Mohon Pencerahannya Dari

Bapak Terima Kasih Wassalam Reply 30 06 2015 R. Widodo (09:22:55) : Yth mas Syaiful

Mg rest setelah Mg treatment ditentukan oleh: a. Kualitas nodulisher yang digunakan

(FeSiMg) dan jumlahnya. b. Kualitas base iron (temperatur, kebersihan cairan, kandungan S)

c. Efisiensi ladle dan metode treatment. d. Efek fading (penurunan Mg selama holding dalam

ladle). Jadi bila Mg rest yang terjadi masih dibawah 0.03%, berarti salah satu atau lebih dari

parameter diatas ada yang tidak OK. Bila Mg rest sudah diatas 0.03% namun nodularisasi

NG, maka pastikan bahwa base iron Anda tidak mengandung unsur2 yang merusak grafit

bulat seperti misalnya Ti dan Sn. Atau perhatikan juga kualitas bahan inokulasi serta

perlakuannya. Semoga membantu. Reply 5 07 2015 Yudha mahendra (01:58:19) : Malam

pak wid saya ingin bertanya, apakah mungkin pada daerah HAZ besi cor nodular ferritik

terbentuk martensit? bukan lagi terlihat matriks ferit nya. apakah preheat maupun postheat

berlaku untuk perubahan strukturmikro? Reply 6 07 2015 R. Widodo (11:25:50) : Yth mas

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 16

berlaku untuk perubahan strukturmikro? Reply 6 07 2015 R. Widodo (11:25:50) : Yth mas

Yudha Besi cor nodular itu dapat dikeraskan. Walaupun matriksnya ferrit, namun sebenarnya

kandungan C nya tinggi dimana sebagian besar terbentuk sebagai grafit dan yang lainnya

sebagai karbida. Ketika peroses pengelasan bahan kembali mencair dan sebagian dari grafit

terurai kembali menjadi unsur2 C yang saat pendinginan cepat (didaerah HAZ) menjadi

marensit. Pemanasan berupa pre ataupun post heating tentu dapat mengubah struktur yang

belum stabil. Semoga membantu. Reply 8 07 2015 tsani (16:01:33) : yth pak widodo saya

mau tanya pak, apakah ada digram TTT untuk besi cor? khusus nya besi cor yang dikenai

perlakuan austemper. kalau ada, gambar diagram nya seperti bagaimana ya pak? terima kasih

pak Reply 30 07 2015 R. Widodo (13:33:31) : Yth mas Tsani Coba lihat di artikel yang ini:

https://hapli.wordpress.com/foundry/perlakuan-panas-pada-proses-pengecoran-logam/

Semoga membantu. Reply 11 10 2015 Ryan (17:05:07) : Yth Pak Widodo, Mau tanya apakah

benar dengan semakin rendahnya kandungan rare earth di FeSiMg akan semakin tinggi pula

potensi terbentuknya slag di FCD? Kira-kira solusinya apakah bisa saya kecilkan ukuran

fesimgnya agar Mgnya lgs dissolve dan tidak mudah terpapar udara sehingga terbentuk slag.

Mohon sarannya. Terima kasih banyak Reply 12 10 2015 R. Widodo (11:29:11) : Yth mas

Ryan Rare earth dalam FeSiMg tidak ada hubungannya dengan peningkatan jumlah slag,

apalagi rare eatrh tersebut hanya sangat sedikit saja terdapat dalam FeSiMg. Namun sediki

saja keberadaan rare earth tersebut, maka ia akan mampu meningkatkan surface tension of

bubble gas yang terbentuk saat Mg treatment, sehingga meningkatkan potensial pembualatan

grafit. Rare earth yag lazim ada dalam FeSiMg adalah Cer. Slag terbentuk oleh oksidasi. Jadi

analisisnya, bila Mg treatment kurang optimum, masih banyak O2 yang bebas, maka slag

akan bertambah banyak. Solusinya, bila perhitungan jumlah penggunaan FeSiMg sudah

benar, maka secara teknis, pada proses Mg Treatment, FeSiMg tidak boleh segera mengapung

kepermukaan. Sedapat mungkin mereka harus tetap ada didasar treatment ladle sampai

reaksi2nya berakhir. Coba Anda efaluasi lagi ladle treatment maupun teknik treatmentnya.

Semoga membantu. Reply 17 11 2015 Dwiki Danny (15:13:02) : Yth pak widodo. Pak knp

FC tidak memiliki elongasi? Apa unsur unsur penyebabnya? Reply 18 11 2015 R. Widodo

(09:02:38) : Yth mas Dwiki Mechanical properties dari suatu bahan ditentukan oleh

strukturnya. Dalam struktur besi cor terdapat grafit lamelar (pipih) yang berujung runcing2.

Akibatnya crack akan langsung terjadi ketika bahan mendapat gaya tarik dan tidak sempat

mengalami pemuluran terlebih dahulu. Semoga membantu. Reply 15 12 2015 Basar Manalu

(14:02:28) : Selamat sore pak Widodo.. Saya mau menanyakan, Apakah yang harus

dilakukan untuk menekan reject porosity pada material FCD/FC?? Berapa mesh ukuran

sand yang harus digunakan pada RCS? Faktor2 apa sajakah yang berpengaruh pada reject

porosity? Thanks. Basar Manalu Reply 16 12 2015 R. Widodo (10:39:36) : Yth mas Basar

Untuk menekan reject porosity, yang pertama2 harus Anda lakukan adalah memastikan jenis

porosity nya (identifikasi). Sebab porosity bisa karena gas maupun karena shrinkage (susut),

yang bisa dibedakan berdasarkan ciri2, sebaran maupun lokasi nya. Tindakan yang akan

diterapkan tentu harus merujuk pada jenis cacat sesuai identifikasi, proses yang dilakukan

maupun aspek2 teknis lainnya. Standar ukuran kehalusan pasir pengecoran logam (GFN =

grain fineness number) tidak sama dengan mesh. Untuk pasir RCS pada umumnya digunakan

GFN 80-90 (halus). Beberapa faktor umum penyebab porosity: Gas porosity: a. Kontaminasi

gas terhadap cairan sebagai akibat dari proses peleburan yang kurang baik. b. Permeabilitas

pasir rendah sehingga gas tidak mampu keluar dari cafity. c. Exessive gas dari mold/core

sand yang menembus kedalam cavity. Shrinkage porosity: a. Hotspots/modul terisolasi. b.

Kurang feeding. d. Ingate menyebabkan suhu yang tidak homogen. Detail baru dapat

diuraikan bila identifikasi cacat telah dilakukan (depend on products, materials and or

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 17

diuraikan bila identifikasi cacat telah dilakukan (depend on products, materials and or

process). Semoga berguna. Reply 19 02 2016 Kaswanto (15:25:28) : selamat siang pak

mohon bantuannya, perbedaan atau keunggulan antara FCD 55 dengan FCD 60 terutama

untuk Mould , sehubungan dengan referensi customer.selain kalo dilihat lebih mengkilat

( FCD 60 nya ). terima kasih kaswanto Reply 22 02 2016 R. Widodo (17:50:36) : Yth mas

Kaswanto FCD 55 dan FCD 60 hanya berbeda di kandungan perlit/ferrtinya saja. FCD 60

memiliki struktur perlit (keras) sedikit lebih banyak, sehingga dengan demikian kekuatan

tariknya bisa > 600 MPa. Elongasi kedua bahan ini relatif sama. Perlit yang lebih banyak

juga menyebabkan fisual yang lebih berkilap. Untuk mold, tentu FCD 60 akan lebih tahan.

Semoga membantu. Reply 23 03 2016 agus (17:32:15) : Selamat sore, Pak Saya minta

penjelasan terkait proses FCD 45. Apakah komposisi Karbon saat sebelum & sesudah Mg

Treatment mengalami perbedaan? apakah untuk konten karbon mengalami penurunan/naik

setelah Mg Treatment? Terima kasih, Deva Reply 23 03 2016 Hilmi (21:14:35) :

Assalamualaikum Pak R.Widodo Saya mau nanya apakah solidifikasi FC dan FCD

prinsipnya sama? Kalo misalnya ada perbedaan mohon diberi penjelesannya pak

Terimakasih sebelumnya Reply 24 03 2016 R. Widodo (11:10:20) : Yth mas Hilmi

Solidifikasi pada besi cor baik lamelar maupun nodulan adalah sama. Keduanya akan

mengalami solidifikasi eutektik dimana pada saat itulah tertransformasi grafit eutektik. Pada

besi cor nodular, grafit berbentuk bulat akibat efek Mg treatment. Semoga membantu. Reply

24 03 2016 R. Widodo (11:05:37) : Yth mas Agus Pada umumnya setelah Mg treatment akan

terjadi penurunan kandungan C 0.1 03% tergantung dari suhu treatment. Semakin tinggi

akan mningkatkan C losses. Hal ini terjadi karena: a. Pada suhu tinggi C akan teroksidasi,

berubah menjadi CO dan CO2. b. Reaksi Mg treatmen, meningkatkan produksi gas CO,

CO2. Merujuk buble gas theory, bubble gas yang menjadi tempat pertumbuhan grafit menjadi

bulat adalah CO2. Semoga membantu. Reply 25 03 2016 Hilmi (19:42:33) : Saya mau tanya

lagi pak kenapa unsur C (FCD) saat taping ke ladel treatment jd menurun drastis dari

3,87.s/d 3,6% ?apakah itu flotasi karbon?dan seberapa pengaruh terhadap nodularity ?

Apakah unsur Si juga berpengaruh dlm hal ini? Soalnya kemarin casting dibubut surface nya

jd burik dan nodule nya rendah Mohon penjelasannya pak Reply 28 03 2016 R. Widodo

(10:21:47) : Yth mas Hilmi. Tentang C losses saat Mg treatment lihat jawaban pertanyaan

diatas. Rendahnya nodularity disebabkan oleh Mg-rest yang rendah. Usahakan 0.03-0.05.

Semoga membantu. Reply 5 04 2016 Dita Andyani Putri (12:54:23) : Pak saya mau tanya,

saya minta penjelasan lebih lengkap lagi tentang struktur awal mikro besi cor bisa? soalnya

saya liat di coment atas blm ada jawabannya saya lg tugas akhir pak mohon bantuannya,

trima kasih pak Reply 5 04 2016 R. Widodo (17:52:39) : Yth mbak Dita. Silakan Anda mulai

dari halaman ini: https://hapli.wordpress.com/forum-ferro/ Semoga menjawab pertanyaan

Anda. Reply 11 04 2016 Aditya (10:47:17) : Yth Pak Widodo saya punya material FCD 45

dengan ketebalan 8 mm, problem yang saya alami ialah kandungan Pearlite nya tinggi 30

45 % sedangkan untuk memenuhi standard hardness (HB) saya perlu kandungan pearlite nya

maksimal 25%. apa yang sebaiknya saya lakukan pak? Terimakasih Reply 12 04 2016 R.

Widodo (10:08:40) : Yth mas Aditya Perlite yang tinggi disebabkan oleh kadungan Si rendah

sehingga C tidak menjadi grafit melainkan karbida. Untuk FDC 45 dengan ketebalan 8 mm

saya sarankan kandungan Cmin 3.7% dan Simin 2.8%. Usahakan Mn max 0.3% dengan

Mgrest 0.035%. Hindari Cr, Mo, Cu, Ni dll. Semoga membantu. Reply 30 04 2016 Akbar

(23:02:27) : Yth. Pak Widodo Saya mau tanya, apa yang dimaksud dengan FCD 450 dan

spesifikasi dari FCD 450 itu sendiri seperti apa? Terimakasih Pak sebelumnya. Reply 1 05

2016 R. Widodo (00:34:33) : Yth mas Akbar FCD 450 merupakan besi cor bergrafit bulat.

Menurut standar JIS G5502 (FCD 450-10) memiliki tensile strength min 450 MPa, Yield

opera:56

09/08/2016 09:08:22

Besi Cor Nodular | HAPLI

Halaman 18

Menurut standar JIS G5502 (FCD 450-10) memiliki tensile strength min 450 MPa, Yield

strength min 280 MPa dan elongasi min 10%. Semoga membantu. Reply 1 05 2016 Akbar

(21:23:55) : Yth. Pak Widodo, lalu apa pengaruh dan kegunaan unsur Sn terhadap FCD itu

sendiri pak? Reply 2 05 2016 R. Widodo (09:30:17) : Yth mas Akbar Sn merupakan perlite

stabilisher pada FCD. Jadi hanya digunakan pada pembuatan FCD 700 yang memiliki

matriks perlit. Itupun dibawah 0.1%, sebab diatas itu akan merusak nodul. Selain FCD 700,

Sn diaplikasikan pada CGI (compacted grafit iron atau besi cor vermicular). Semoga

membantu. Reply 1 06 2016 Hilmi (11:51:26) : Yth. Pak Widodo Mau tanya pak itu untuk

efisiensi ladel pada Mg treatment udah ketentuan 26 % atau ada yang lain pak? Mohon

bantuannya pak terimakasih Reply 1 06 2016 Hilmi (18:42:20) : Menyambung pertanyaan

diatas pak Kalo mg rest yang dicapai sebesar 0,05% apakah baik untuk meng cover rongga

susut,,,terimakasih Reply 3 06 2016 R. Widodo (06:32:04) : Yth mas Hilmi Efisiensi ladle

26% adalah efisiensi yang saya ukur di ladle treatment milik Polman Bandung, dengan

proses treatment sebagaimana yang dilakukan oleh lab tersebut. Ladle yang lain dan atau

metode proses yang lain tentu memiliki efisiensinya sendiri. Mg rest 0.05% mengindikasikan

kecukupan sisa Mg untuk menghasilkan grafit bulat. Jumlah grafit bulat (nodule count) dan

ukurannya (graphite size) ditentukan oleh kandungan C dan Si yng Anda pilih untuk

ketebalan tertentu serta seberapa banyak inokulasi yang Anda berikan. Pmuaian yang terjadi

saat grafit terbentuk dapat dimanfaatkan untuk mencover susut kristalisasi yang berpotensi

shrinkage, bila Anda menggunakan cetakan keras (mampu menahan pemuaian terssebut).

Semoga membantu. Reply 4 06 2016 Hilmi (18:52:02) : Sangat membantu pak Tapi saya

mau tanya lagi terkait efisiensi ladel Untuk perhitungannya sendiri menggunakan rumus

apa pak? Misal berat ladel 250kg dgn mg treatment metode sandwich Dan maksudnya

cetakan keras itu bagaimana pak? Apa ada hubungannya dengan rongga susut? Terimakasih

sebelumnya pak Reply 6 06 2016 R. Widodo (13:18:23) : Yth mas Hilmi. Efisiensi ladle

dihitung berdasarkan selisih antara teoritik Mg rest yang dihitung dengan faktual. Ada

sesuatu yang hilang dikarenakan oleh penggunaan metode dan ladle treatmen. Agar tidak ada

selisih, maka dimasukanlah angka koreksi yang sy sebut dengan efisiensi ladle. Yang

dimaksud cetakan keras adalah cetakan non greensand seperti CO2 process, cement process

serat resin bonded sand. Kekerasan cetakan mampu bertahan dari pemuaian akibat

transformasi grafit. Maka muai tersebut akan mengisi rongga2 shrinkage yang terjadi.

Semoga membantu. Reply 21 06 2016 Ananto (11:10:46) : Pak Widodo saya mau bertanya.

Saya pernah melakukan pengujian struktur mikro besi cor nodular fcd 450 di polman

bandung. Di lembar hasil pengujian tertulis ukuran 6. Ukuran ini apakah diameter grafit?

Kalau diameter grafit satuannya apa? Terimakasih atas jawaban pak Widodo. Reply 21 06

2016 R. Widodo (13:04:54) : Yth mas Ananto Ukuran 6 menyatakan ukuran grafit 0.03