0% menganggap dokumen ini bermanfaat (0 suara)

403 tayangan16 halamanMakalah Dcs Agustina

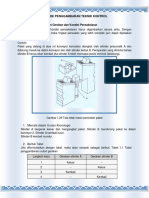

DCS adalah sistem kontrol yang mendistribusikan fungsi pengendalian, monitoring, dan optimasi proses ke beberapa unit yang tersebar untuk mengendalikan berbagai variabel proses secara terpusat dari satu ruang kontrol. DCS digunakan untuk mengontrol proses produksi berkelanjutan atau berbatch yang tersebar secara geografis dengan mengintegrasikan monitoring dan kontrol setiap lapangan.

Diunggah oleh

Agustina BorregHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

403 tayangan16 halamanMakalah Dcs Agustina

DCS adalah sistem kontrol yang mendistribusikan fungsi pengendalian, monitoring, dan optimasi proses ke beberapa unit yang tersebar untuk mengendalikan berbagai variabel proses secara terpusat dari satu ruang kontrol. DCS digunakan untuk mengontrol proses produksi berkelanjutan atau berbatch yang tersebar secara geografis dengan mengintegrasikan monitoring dan kontrol setiap lapangan.

Diunggah oleh

Agustina BorregHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd