REFISIAN

Diunggah oleh

Wibisono SternDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

REFISIAN

Diunggah oleh

Wibisono SternHak Cipta:

Format Tersedia

LAPORAN TAHAP KE 2 TUGAS PPK

Preliminary Feasibility Study

(12 November – 19 November 2016)

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

Nomor 15

Dikerjakan oleh:

Muhammad Samudro Wibisono NIM 16/395198/TK/44490

Akbarul Rizky NIM 16/395164/TK/44456

Pembimbing:

Ir. Wahyu Hasokowati, M.A.Sc.

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS GADJAH MADA

2019

LEMBAR PENGESAHAN

Yang bertanda tangan dibawah ini menyatakan bahwa laporan Tugas Prarancangan

Pabrik Kimia (TPPK) Tahap 2 (Preliminary Feasibility Study) ini disusun setelah

melalui proses konsultasi sesuai aturan Departemen Teknik Kimia, Fakultas

Teknik, Universitas Gadjah Mada, dan karenanya menyetujui untuk dikumpulkan.

Yogyakarta, November 2019

Dosen Pembimbing,

Ir. Wahyu Hasokowati, M.A.Sc.

NIP 19610901 198710 2 001

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

I. Latar Belakang

Perkembangan industri di dunia sedang mengalami peningkatan yang cukup

pesat, sebagai akibat dari era revolusi industri. Sektor industri mengalami

berbagai kemajuan teknologi, mulai dari penggunaan proses yang lebih

menguntungkan maupun penggunaan tenaga mesin menggantikan tenaga

manusia, sehingga proses kerja yang ada di pabrik pun berjalan lebih efektif dan

efisien. Salah satu industri yang mengalami perkembangan cukup pesat adalah

industri kimia. Hal ini didasarkan atas pemenuhan kebutuhan hidup manusia

yang semakin lama semakin meningkat. Industri kimia yang mengolah bahan

mentah menjadi bahan intermediate maupun bahan jadi terus mengalami

perkembangan, baik dari segi kualitas maupun kuantitas. Di Indonesia

perkembangan industri kimia ini perlu mendapatkan perhatian lebih, karena

dengan majunya industri kimia dapat menjadi penunjang bagi kegiatan ekonomi

lainnya, sehingga perekonomian negara pun juga meningkat.

Polimer adalah senyawa yang memiliki rantai panjang dan dihasilkan

melalui reaksi polimerisasi. Penggunaan polimer di dunia sangat banyak untuk

memenuhi kebutuhan hidup manusia. Penggunaan polimer di kehidupan sehari-

hari contohnya adalah plastik sebagai wadah kemasan makanan, polyvinyl

chloride (PVC) sebagai pipa paralon, dan nilon sebagai bahan tekstil. Karena

kegunaannya yang banyak tersebut, industri kimia yang memproduksi polimer

terus meningkat tiap tahunnya. Industri polimer terus mengalami perkembangan,

baik dari segi proses yang semakin efisien maupun kuantitas produksi yang

dihasilkan tiap tahunnya.

Expanded polystyrene (EPS) adalah salah satu jenis polimer yang dihasilkan

dari proses polimerisasi monomer styrene lalu diekspansikan menggunakan zat

blowing agent. EPS dikenal luas oleh masyarakat dengan sebutan styrofoam..

Penggunaan EPS sangat luas di berbagai bidang, antara lain sebagai wadah

kemasan makanan, kotak pendingin ikan, kemasan alat elektronik, dan panel

isolasi untuk bangunan.

Industri pembuatan EPS mengalami banyak tantangan, salah satunya isu

lingkungan dan kebijakan pemerintah. Tren permintaan EPS cenderung

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 1

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

Reaksi polimerisasi dijalankan pada pelarut organik inert, yang memberikan

media reaksi untuk reaksi polimerisasi kationik tersebut. Beberapa metode yang

digunakan untuk proses polimerasi antara lain (Sandler & Karo, 1992):

1. Bulk polymerization

2. Emulsion polymerization

3. Suspension polymerization

Bulk polimerisasi merupakan pemanasan dari monomer tanpa

menggunakan pelarut dalam sebuah reaktor. Penambahan inisiator dalam

campuran polimerisasi akan membentuk padatan polimer dalam reaktor.

Kerugian dalam proses ini adalah susahnya mengangkat polimer yang terbentuk

pada reaktor dan menjaga suhu reaktor karena reaksi sangat eksotermis. Metode

solution (bulk) polimerisasi menjadi favorit dalam produksi cast atau molded

produk, seperti plastic scintillators, pada skala kecil atau besar, namun proses

ini sangat susah karena pembentukan hot spots yang harus dihindari dan rantai

radikal bebas reaksi dalam prosesnya.

Pada pembentukan polystyrene, reaksi polimerisasi berlangsung eksotermis

hingga dapat mencapai 17 Kcal/mol atau 200 BTU/lb. Produk polystyrene yang

dibentuk menghasilkan berat molekul yang tidak seragam dan sifat mekanik

yang buruk. Nilai polydispersity dari polimerisasi styrene pada proses ini sebesar

2.6 dengan konversi 93% menghasilkan berat molekul sekitar 100.000. Hal ini

dicapai dengan mereaksikan monomer styrene dengan 1,0% 4-

terbutylpyrocatechol pada suhu 127oC dan 2,27 jam (Sandler & Karo, 1992).

Polimerisasi Emulsion biasanya terdiri atas air yang berisi 1-3% surfaktan

(seperti natrium lauryl sulfat, natrium dodecyl benezesulfonat, atau

dodecylamine hidroklorida) dan air yang bebas radikal terlarut (seperti alkali

persulfat, hidroperoxides, atau hidrogen peroxide-ferrous ion). Monomer

ditambahkan secara gradual atau langsung semuanya saat awal. Polimerisasi

emulsi biasanya terjadi sangat cepat dibandingkan proses bulk polimerisasi pada

temperatur yang sama, serta memberikan berat molekul yang lebih berat. Hal

yang menarik adalah locus polimerisasi tepat pada misel dan hanya satu radikal

yang dapat menyerang. Mekanisme proses ini sebagai berikut, monomer masuk

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 3

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

densitas, dan sifat isolasi ditentukan oleh proses parameter, konsentrasi gas yang

mendifusi, laju pendinginan, dan temperatur atau tekanan foam. Proses

penambahan blowing agents ini dibagi menjadi dua tipe, tipe atmosferik dan

bertekanan. Struktur sel terbuka dan tak terhubung satu dengan yang lain

diperoleh pada proses atmosferik, sedangkan pada proses bertekanan tinggi

menghasilkan struktur tertutup. Umumnya blowing agent memiliki rentang

konsentrasi dari 5-30% (Schildknecht, 1956).

a. Atmospheric blowing

Apabila pelet polimer tidak memiliki sifat internal strength yang dapat

menahan gas, kumpulan gas akan lepas atau hanya terakumulasi pada bawah

permukaan polimer. Oleh karena itu diperlukan polimer dengan suhu

dekomposisi yang tinggi dan aditif seperti resin. Umumnya densitas polimer

yang dihasilkan berkisaran pada nilai 7 lb/ft3.

b. Pressure blowing

Kesulitan pada proses ini adalah mempertahankan gas berada didalam

polimer saat akan dicetak. Karena cetakan harus memiliki gasket yang sangat

rapat agar tidak ada gas yang bisa keluar. Oleh karena itu pressure blowing

dilakukan pada tekanan yang sangat tinggi hingga 100 bar saat pencetakan.

Untuk menghindari retakan pada polimer, saat penurunan tekanan harus

dilakukan pada suhu ruangan. Polimer yang dihasilkan memiliki densitas antara

4-6 lb/ft3.

Beberapa pertimbangan memilih blowing agent sangat ditentukan oleh

beberapa faktor, seperti faktor lingkungan, faktor fisibilitas, dan faktor performa.

Faktor lingkungan didasari pada isu pencemaran permukaan air tanah,

tropospheric degradasi, global warming, dll. Penipisan ozon menjadi fokus

utama pemilihan blowing agent saat ini. Semakin rendah nilai Stratospheric

Ozone Depleted (ODP) akan semakin bagus suatu zat untuk dipilih sebagai

blowing agent. Faktor fisibilitas menentukan apakah blowing agent layak

digunakan dalam segi pasar. Seperti tingkat toxicity, flammbality, compatibility

dengan material konstruksi, sade and economic manufacturing process. Hal

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 5

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

penting lainnya adalah menentukan harga ongkos produk dari pemilihan blowing

agent yang cocok untuk konsumen (Singh, 2002).

Telah ada beberapa jenis blowing agent yang hingga saat ini telah

diaplikasikan, seperti hidrochloroflorocarbon, hydroflorocarbon, dan

hydrocarbon.

a. Hidrokloroflorokarbon (HCFC)

Senyawa yang umum digunakan sebagai blowing agent adalah CFC-11

(CCl3F), CFC-12 (CC2F2), HCFC-141b (CH3CCl2F2), HCFC-22 (CHClF2), dan

HCFC-142b (CH3ClF3). Umumnya hidrokloroflorokarbon memiliki titik didih

yang rendah dengan massa molekul yang tinggi, namun tidak flammable dan

heat conductivity sekitar 7-9 mW/mK. Hidrokloroflorokarbon mulai dilarang

penggunaannya sebagai blowing agent pada akhir tahun 1900 dikarenakan

menyebabkan penipisan lapisan ozon serta gas efek rumah kaca dengan nilai

global warming potential (GWP) 5000-10600 setara dengan CO2.

b. Hidroflorokarbon (HFC)

Senyawa yang umum digunakan sebagai blowing agent adalah HFC-134a

(CH2FCF3), HFC-245fa (CF2CH2CHF2), HFC-365mc (CF3CH2CF2CH3), dan

HFC-152a (CHF2CH3). Hidroflorokarbon hampir memiliki persamaan dengan

hidrokloroflorokarbon dari segi titik didih dan massa molekul, namun tingkat

toksisitas senyawanya lebih berbahaya. Hal ini membuat HFC masih belum

diterima oleh Kyoto Protocol untuk digunakan sebagai blowing agent (Singh,

2002).

c. Hidrokarbon

Senyawa yang umum digunakan sebagai blowing agent adalah n-pentana,

isopentana, isobutana, dan hexana. Harganya yang murah, nilai ODP nol, dan

hampir nol untuk nilai GWP-nya. Namun untuk tingkat keamanannya harus

ditingkatkan karena bahan blowing agent ini mudah terbakar, dengan rentang

flammability limits diantara 1,4-8,0%.

d. Blowing agent lainnya

Selain tiga macam jenis diatas, terdapat blowing agent lain yang umum

digunakan, yaitu metil kloroform (CCl3CH3), aseton (CH3COCH3), dan

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 6

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

karbondioksida cair. Pada temperatur kritis 31oC dan tekanan 7,38 MPa, CO2

cair digadang-gadang sebagai alternatif lain yang menarik sebagai blowing

agent. Namun hal ini dihambat oleh tingginya biaya penanganan gas tersebut

karena digunakan pada tekanan tinggi dan suhu yang rendah. Zat lain seperti

air (H2O) memiliki titik didih yang sangat tinggi yang membuatnya susah untuk

larut kedalam polystyrene. Namun saat ini telah dikembangan proses blowing

yang ramah lingkungan dengan menggunakan CO2 dengan co-blowing agent

H2O. Proses ini memerlukan tambahan luar agar dapat menjadi zat penerima

panas yaitu zat dengan thermal conductivity yang tinggi seperti karbon. Namun

hal ini berpengaruh pada penampilan expanded polystyrene yang dihasilkan

lebih berwarna hitam dan tidak bersih karena terdapat impurity seperti karbon.

Untuk menghasilkan foam dengan densitas yang rendah, diperlukan gas

dengan konduktivitas termal dan permeabilitas pada polimer yang rendah

daripada udara. Untuk meningkatkan tekanan parsial blowing agent bisa dipilih

blowing agent dengan titik didih dan kelarutan yang rendah pada polimer.

Proses yang digunakan pada proses polimerisasi dapat menggunakan proses

bulk (solution), emulsion, dan suspensi. Pada proses penambahan blowing agent

dapat dilakukan pada tekanan atmosferik atau tekanan tinggi, serta jenis bahan

blowing agent beragam-ragam yang telah dipilih berdasarkan 3 faktor, faktor

lingkungan, faktor fisibilitas, dan faktor cost. Proses pembuatan expanded

polystyrene dari bahan monomernya diuraikan kelebihan dan kekurangannya

masing-masing pada Tabel I berikut.

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 7

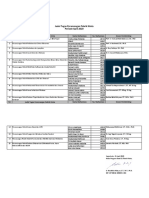

Prarancangan Pabrik Expanded Polystyrene dengan Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

Tabel I. Perbandingan Kelebihan dan Kekurangan Masing-Masing Jenis Proses pada Pembuatan Expanded Polystyrene

Polimerisasi

Bulk (solution) Emulsion Suspension

Kelebihan: Kelebihan: Kelebihan:

- Konversi tinggi - Mudah menjaga disipasi panas dari reaksi - Mudah menjaga disipasi panas reaksi

- Berat molekul polimer rendah dan seragam - Laju reaksi lebih cepat pada suhu rendah - Hasil polimer granular dan mudah dipisahkan

Kekurangan: dibandingkan proses lainnya - Konversi tinggi

- Temperatur reaktor sangat tinggi - Berat molekul yang dihasilkan sangat tinggi Kekurangan:

- Hasil polimer sangat viscous, sehingga perlu Kekurangan - Perlu menambahkan aditif surface agents agar

desain yang mahal - Berat molekul tidak seragam granul yang dihasilkan kecil

- Proses pemurnian rumit, dan menggunakan banyak

pelarut

Blowing under atmospheric pressure Blowing at high pressure

Kelebihan: Pengoperasian lebih mudah, mudah stabil hasil polimer Kelebihan:Struktur sel lebih rapat

Kekurangan: Struktur sel polimer terbuka dan retak-retak permukaannya. Kekurangan: Pengoperasian lebih sulit karena pada tekanan tinggi.

Hydrochlorofluorocarbons (HCFCs) Hydrofluorocarbons (HFCs) Hydrocarbons (HCs) H 2O CO2

Tidak ramah lingkungan, namun Tidak beracun, tidak Mudah didapatkan,tidak Mudah didapatkan, Mudah didapatkan, aman

mudah dalam pengoperasian dan menimbulkan gas rumah kaca, menimbulkan polusi lingkungan, memiliki kelarutan untuk digunakan, namun sulit

utilitas, mudah terurai menjadi tidak merusak ozon, namun kelarutan yang tinggi dalam yang rendah pada dalam pengoperasian dan

hidrogen halida yang berbahaya. cost-nya sangat tinggi karena polimer, namun termasuk bahan polimer, harga utilitas transportasi bahannya

tidak ada produksinya di yang flammable. sangat tinggi.

Indonesia.

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 8

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

Dari pertimbangan tersebut, maka dipilih proses polimerisasi suspensi.

Polimerisasi suspensi menghasilkan polimer dengan berat molekul yang tidak

terlalu tinggi namun seragam, serta mudah dalam pengoperasiannya. Zat aditif

yang digunakan adalah etilen glikol dengan reaktan berupa monomer styrene,

proses akan dilakukan pada sistem batch untuk menyeragamkan berat molekul

yang dihasilkan. Tujuan penggunaan aditif tersebut adalah untuk menjaga

butiran granul polimer seragam ukurannya pada rentang 1,5-3,5 mm. Sementara

itu pada proses penambahan blowing agent dipilih pada kondisi bertekanan

tinggi untuk mendapatkan bead polimer yang rapat, sehingga dalam proses

molded menghasilkan expanded polysytrene yang diinginkan. Dipilih blowing

agent pentana karena mudah didapatkan dan murah ongkos pengaplikasiannya.

III. Market Analysis

Pabrik expanded polystyrene (EPS) perlu didirikan di Indonesia karena

potensi pasar domestik yang besar dan untuk memenuhi kebutuhan EPS dalam

negeri. Kebutuhan EPS di Indonesia dipenuhi dengan cara mengimpor dari luar

negeri dikarenakan kapasitas pabrik EPS yang ada di Indonesia belum dapat

memenuhi kebutuhan dalam negeri. Analisis pasar market analysis) dapat

digunakan untuk menentukan kondisi pabrik expanded polystyrene yang

optimum dengan mempertimbangkan kebutuhan dan ketersediaan produk yang

ada di pasar. Berikut beberapa pertimbangan yang digunakan untuk menentukan

kapasitas pabrik expanded polystyrene di Indonesia:

2.1. Demand Pasar

Kebutuhan pasar expanded polystyrene (EPS) disesuaikan berdasarkan

jumlah impor yang dilakukan Indonesia tiap tahunnya. Kebutuhan impor EPS

dapat didekati dengan data kebutuhan impor polystyrene yang dilakukan

Indonesia tiap tahun dengan faktor pengali 0,6. Faktor pengali ini merupakan

asumsi bahwa 60% polystyrene yang ada di Indonesia digunakan sebagai

bahan baku EPS. Kebutuhan EPS tiap tahun dapat dilihat pada Tabel III

berikut.

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 9

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

Tabel III. Kebutuhan Impor dan Ekspor Polystyrene di Indonesia

Impor Polystyrene Eksport Polystyrene

Tahun

(dalam $1M) (dalam $1M)

2007 84,9 34,9

2008 239 30,4

2009 162 25,4

2010 269 33,4

2011 425 36,8

2012 444 43

2013 467 52,4

2014 475 38

2015 646 58

2016 305 27,2

2017 292 36,3

(https://oec.world/)

700

600

500

400

$1M

300

200

100

0

2007 2008 2009 2010 2011 2012 2013 2014 2015 2016 2017

Tahun

Impor Polystyrene Ekspor Polystyrene

Gambar 5. Kebutuhan Impor dan Ekspor Polystyrene di Indonesia

Dari data di atas, terlihat bahwa kebutuhan impor polystyrene di

Indonesia terus mengalami fluktuasi tiap tahunnya. Kebutuhan impor yang

fluktuatif ini menyebabkan prediksi kebutuhan impor di masa yang akan

datang sulit untuk dilakukan. Dari tahun 2007 hingga tahun 2015, kebutuhan

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 10

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

polystyrene dengan jumlah besar. Sasaran konsumen utama produk expanded

polystyrene adalah industri makanan dan industri material. Untuk

menyalurkan produk expanded polystyrene dapat melalui dua jalur, yakni

jalur laut dengan kapal tanker ataupun jalur darat melalui jalan nasional.

Kedua jalur tersebut sangat memungkinkan mengingat posisi Kota Cilegon

yang di pesisir dan terhubung dengan jalur bebas hambatan atau tol.

c. Ketersediaan air

Kebutuhan air untuk pabrik ini selain untuk air proses juga untuk utilitas,

sehingga lokasi di pinggiran pantai sangat mendukung ketersediaan air

proses. Kota Cilegon berada di tepi laut, sehingga air laut yang melimpah

cocok digunakan sebagai sumber air proses, karena pabrik expanded

polystyrene membutuhkan banyak air. Selain itu air laut tidak bergantung

pada cuaca, sehingga kuantitasnya terjaga.

d. Bahan bakar, energi, dan utilitas lainnya

Pembangunan pabrik harus memperhatikan ketersediaan bahan bakar

dan energi berupa tenaga listrik untuk menjamin keberlangsungan proses

produksi. Kebutuhan bahan bakar dipasok dari luar Pulau Jawa melalui jalur

laut, sedangkan untuk tenaga listrik dipasok dari Perusahaan Listrik Negara

(PLN) dan generator pembangkit listrik yang dihasilkan oleh pabrik sendiri

untuk menjamin tersedianya tenaga listrik.

e. Bahan buangan dan gangguan terhadap lingkungan

Pengolahan dan pembuangan limbah juga menjadi salah satu bahan

pertimbangan dalam mendirikan pabrik. Sebelum dibuang ke lingkungan,

limbah industri perlu diolah terlebih dahulu dengan sistem pengolahan limbah

yang baik, sehingga layak untuk dibuang dan tidak mencemari lingkungan.

Jika tidak melebihi batas aman limbah berupa gas dapat langsung dibuang ke

atmosfer, sedangkan limbah yang berupa cairan dan sludge dapat dibuang ke

lautan setelah diolah.

Pembangunan pabrik perlu memperhatikan lokasi lahan yang akan

dibangun. Perlu adanya standar jarak pembangunan pabrik dari lingkungan

perumahan warga, sehingga warga masyarakat tidak terganggu dengan

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 17

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

adanya pabrik. Gangguan yang dimaksud dapat berupa paparan zat kimia,

buangan limbah, maupun kebisingan yang dihasilkan oleh pabrik expanded

polystyrene ini.

f. Ketersediaan tenaga kerja

Sumber daya manusia yang tersedia juga menjadi salah satu

pertimbangan dalam memilih lokasi pabrik yang akan dibangun. Masyarakat

Indonesia yang berusia kerja/produktif saat ini jumlahnya lebih banyak

daripada usia yang tidak produktif. Hal ini merupakan akibat dari bonus

demografi. Bonus demografi ini apabila dimanfaatkan dengan baik maka

dapat memajukan perekonomian Indonesia. Sebaliknya apabila tidak

dimanfaatkan dengan baik, tingkat pengangguran akan meningkat, sehingga

dengan berdirinya pabrik ini diharapkan dapat menambah lapangan pekerjaan

dan menjadi solusi untuk memberdayakan tenaga kerja yang ada di Indonesia.

Selain itu pendirian pabrik juga dapat menyerap tenaga kerja yang berkualitas

dari tingkat SMA, Diploma, hingga Strata, sehingga perekonomian

masyarakat dapat meningkat.

Badan Pusat Statistik Provinsi Banten mencatat data jumlah penduduk

Kota Cilegon pada tahun 2018 sebanyak 431.305 jiwa, dengan penduduk laki-

laki sebanyak 220.105 jiwa dan perempuan sebanyak 211.200 jiwa. Laju

pertumbuhan penduduk pada tahun 2018 sebesar 1,46 persen. Jumlah

angkatan kerja pada tahun 2017 sebanyak 185.832 jiwa, dengan penduduk

yang bekerja sebanyak 163.756 jiwa dan pengangguran sebanyak 22.076

jiwa. Tingkat pengangguran terbuka pada tahun 2017 sebesar 11,88 persen.

Jumlah pengangguran di Kota Cilegon ini tiap tahunnya semakin menurun,

dikarenakan industri yang tumbuh pesat di Kota Cilegon.

Pertimbangan lainnya yaitu mengenai upah minimum regional yang ada

di Kota Cilegon. Hal ini dilakukan demi menjamin terpenuhinya hak pegawai

mendapatkan pendapatan yang sesuai. Data dari Badan Pusat Statistik

Provinsi Banten pada tahun 2015 menjelaskan upah minimum regional pada

tahun 2015 sebesar Rp 2.760.590,00. Jumlah upah minimum regional ini terus

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 18

Prarancangan Pabrik Expanded Polystyrene dengan

Polimerisasi Suspensi dengan Kapasitas 50.000 ton/tahun

meningkat tiap tahunnya, sehingga kesejahteraan masyarakat juga dapat

meningkat.

g. Kondisi geografis

Kota Cilegon memiliki luas wilayah 175,51 km2 dan berada di ujung

barat laut pulau Jawa, berbatasan langsung dengan Selat Sunda. Badan Pusat

Statistik Kota Cilegon mencatat ada 8 kecamatan dan 43 kelurahan yang ada

di Kota Cilegon. Kota Cilegon memiliki topografi landai di bagian tengah dan

pesisir barat hingga timur, serta berbukit di bagian selatan dan utara. Kota

Cilegon mempunyai iklim tropis dengan suhu rata-rata 22°C-33°C.

Kota Cilegon berada sekitar 70 km dari Gunung Anak Krakatau yang

merupakan gunung yang cukup aktif, sehingga rawan terjadi gempa. Lokasi

Kota Cilegon yang berada di tepi Selat Sunda juga menyebabkan Kota

Cilegon rawan terjadi tsunami. Hal ini dapat diantisipasi dengan mendesain

alat-alat pabrik yang tahan gempa sesuai dengan standar bangunan tahan

gempa. Selain itu proses dan sistem tanggap darurat yang sesuai standar dan

terintegrasi perlu dikembangkan untuk meminimalisasi dampak bencana.

h. Faktor-faktor ekonomi, sosial, dan hukum

Kota Cilegon merupakan kawasan industri yang berisi banyak pabrik

dengan berbagai macam produk, khususnya pabrik kimia. Kondisi ini tentu

akan memudahkan pabrik expanded polystyrene yang akan dibangun di Kota

Cilegon, karena dari faktor sosial dan hukum layak untuk dibangun.

Masyarakat telah terbiasa dengan kawasan industri, sehingga tidak menjadi

masalah ketika pabrik expanded polystyrene dibangun. Berdasarkan faktor

ekonomi, Kota Cilegon berada tidak jauh dari kota-kota besar sehingga akses

untuk penjualan produk dan transportasi mudah. Dengan dibangunnya pabrik

expanded polystyrene ini, diharapkan perekonomian masyarakat meningkat

dan masyarakat diuntungkan.

Muhammad Samudro Wibisono (16/395198/TK/44490)

Akbarul Rizky (16/395164/TK/44456) 19

Anda mungkin juga menyukai

- Industri PolipropilenaDokumen25 halamanIndustri PolipropilenaImamRN0% (1)

- Makalah Kimia IndustriDokumen17 halamanMakalah Kimia Industriselvia ramadhaniBelum ada peringkat

- Essay Keprofessian - Muhammad Zaidan Amir - 16717479 PDFDokumen3 halamanEssay Keprofessian - Muhammad Zaidan Amir - 16717479 PDFzaidan amirBelum ada peringkat

- S1 2014 281262 Chapter1 PDFDokumen4 halamanS1 2014 281262 Chapter1 PDFanggri pratiwiBelum ada peringkat

- Laporan Acara IV (PE&PP)Dokumen17 halamanLaporan Acara IV (PE&PP)Accesstia ChristyBelum ada peringkat

- POLIMER TERMOPLASTISkDokumen18 halamanPOLIMER TERMOPLASTISkFitri WulandariBelum ada peringkat

- Laporan Praktikum Fenomena Bahan 2Dokumen8 halamanLaporan Praktikum Fenomena Bahan 2BerlianBelum ada peringkat

- ProposalDokumen16 halamanProposalSeptian WiiBelum ada peringkat

- Laprak Cetak Plastik Vacuum - Kel3 - Ms3aDokumen14 halamanLaprak Cetak Plastik Vacuum - Kel3 - Ms3aBerlianBelum ada peringkat

- PolistrenaDokumen12 halamanPolistrenaEkoputro SBelum ada peringkat

- Dokumen - Tips - Makalah Pembuatan PVCDokumen19 halamanDokumen - Tips - Makalah Pembuatan PVCHany KhairunnisaBelum ada peringkat

- 2853 6668 1 SM PDFDokumen7 halaman2853 6668 1 SM PDFHaris Nu'man AuliaBelum ada peringkat

- Polimer Nanokomposit Sebagai Master Batch Polimer Biodegradable Untuk Kemasan MakananDokumen4 halamanPolimer Nanokomposit Sebagai Master Batch Polimer Biodegradable Untuk Kemasan MakananTri UtariBelum ada peringkat

- Pengolahan Lanjutan - Ultimate DiposalDokumen31 halamanPengolahan Lanjutan - Ultimate Diposalshroel100% (2)

- Analisa Respon Parking Bumper RedisainDokumen9 halamanAnalisa Respon Parking Bumper RedisainAulia NafarinBelum ada peringkat

- PKM PDokumen20 halamanPKM PWahyu Agung PBelum ada peringkat

- Fix Tugas PolimerDokumen14 halamanFix Tugas PolimerSofi SofiyatiBelum ada peringkat

- Contoh Proposal Awal Metopen 2020 - DR SyamsiroDokumen12 halamanContoh Proposal Awal Metopen 2020 - DR SyamsirofitriajiBelum ada peringkat

- Bilingual Tech Mapping For Pulp Paper GuidelineDokumen295 halamanBilingual Tech Mapping For Pulp Paper GuidelineMuzaroh KhotimahBelum ada peringkat

- Pembuatan Film Tipis PolimerDokumen17 halamanPembuatan Film Tipis PolimerHeraldo Yanindra PradanaBelum ada peringkat

- Laporan Plastic Molding Ahmad IkbalDokumen17 halamanLaporan Plastic Molding Ahmad IkbalAhmad ikbalBelum ada peringkat

- Karakteristik Minyak Dan Gas Hasil Proses DekomposDokumen10 halamanKarakteristik Minyak Dan Gas Hasil Proses DekomposTrisna Kumala DhaniswaraBelum ada peringkat

- POLIURETANPAPERDokumen13 halamanPOLIURETANPAPERAlief Luthfi HerfanandaBelum ada peringkat

- Makalah PolypropyleneDokumen39 halamanMakalah PolypropyleneYugo Nugroho67% (3)

- Laporan Pembuatan Bioetanol Dari Limbah Jerami PadiDokumen11 halamanLaporan Pembuatan Bioetanol Dari Limbah Jerami Padidhavir BsaBelum ada peringkat

- (Kelompok 10) Polistirene Dan PVCDokumen20 halaman(Kelompok 10) Polistirene Dan PVCNabila RachmaliaBelum ada peringkat

- Bhan Korosi PlastikDokumen15 halamanBhan Korosi PlastikMuhammad AzzamBelum ada peringkat

- BIOPROSES DALAM INDUSTRI (Makalah)Dokumen40 halamanBIOPROSES DALAM INDUSTRI (Makalah)hendraBelum ada peringkat

- Teknologi MembranDokumen17 halamanTeknologi MembranEdi RukyantoBelum ada peringkat

- Polipropilena (Industri PP)Dokumen29 halamanPolipropilena (Industri PP)carrie_592100% (2)

- Makalah BioplastikDokumen18 halamanMakalah Bioplastiknsayyidatun100% (1)

- Penggunaan Cooling Tower Pada Pembuatan PolypropyleneDokumen16 halamanPenggunaan Cooling Tower Pada Pembuatan PolypropyleneAmalia AprilistaBelum ada peringkat

- Tugas Petro Produksi PVCDokumen20 halamanTugas Petro Produksi PVCAhmadIrvan100% (1)

- Tugas Teknik Proses Dalam Industri PolimDokumen11 halamanTugas Teknik Proses Dalam Industri PolimAdek SanaBelum ada peringkat

- Makalah Bahan Kontruksi Teknik Kimia Kelompok 1Dokumen14 halamanMakalah Bahan Kontruksi Teknik Kimia Kelompok 1Novita SariBelum ada peringkat

- Proposal Praktikum MKPDokumen14 halamanProposal Praktikum MKPSutartiningsihBelum ada peringkat

- Review Jurnal sml1Dokumen7 halamanReview Jurnal sml1Betharia NurmaidaBelum ada peringkat

- Tgs2 NanoTeknologi Halimatussakdiah 2004103010027Dokumen7 halamanTgs2 NanoTeknologi Halimatussakdiah 2004103010027HalimatussakdiahBelum ada peringkat

- Skripsi RizalDokumen65 halamanSkripsi Rizal2729287787Belum ada peringkat

- Reka Aprilina - 193010901001 - UAS Fisika Material - RIVIEW MATERIAL NANOKOMPOSITDokumen9 halamanReka Aprilina - 193010901001 - UAS Fisika Material - RIVIEW MATERIAL NANOKOMPOSITReka AprilinaBelum ada peringkat

- Kemasan PlastikDokumen5 halamanKemasan PlastikLia Fitri FujiarsiBelum ada peringkat

- Industri Petrokimia PolipropilenaDokumen15 halamanIndustri Petrokimia Polipropilenabirg MF Mel0% (1)

- Kelompok 1Dokumen13 halamanKelompok 1aureliaBelum ada peringkat

- Reviev Jurnal Life Cycle Assessment Pabrik Semen PT. Holchim IndonesiaDokumen10 halamanReviev Jurnal Life Cycle Assessment Pabrik Semen PT. Holchim Indonesiasyaifulanwar14027100% (1)

- Fisika Dan Teknologi PolimerDokumen31 halamanFisika Dan Teknologi PolimerThamy Latief Nuraga SindunataBelum ada peringkat

- Teknologi Membran Dalam Pengembangan AgroindustriProduksi Bersih Dalam Industri TapiokaDokumen16 halamanTeknologi Membran Dalam Pengembangan AgroindustriProduksi Bersih Dalam Industri TapiokaMELLY NESILYIABelum ada peringkat

- PolystyreneDokumen30 halamanPolystyreneYuniar Luthfia ListyadeviBelum ada peringkat

- Plastik Dan MasterbatchnyaDokumen9 halamanPlastik Dan MasterbatchnyaYusuf AminudinBelum ada peringkat

- Keggunaan Bahan Kitar SemulaDokumen13 halamanKeggunaan Bahan Kitar SemulaandrewanumBelum ada peringkat

- Palupi Diah Utami - Pembuatan Plastik PolyethyleneDokumen33 halamanPalupi Diah Utami - Pembuatan Plastik PolyethylenePalupi Diah UtamiBelum ada peringkat

- Proses Produksi Polyethylene (PE)Dokumen17 halamanProses Produksi Polyethylene (PE)yazidBelum ada peringkat

- Makalah Pengolahan LimbahDokumen13 halamanMakalah Pengolahan LimbahAhmad Najmi KhairiBelum ada peringkat

- Konversi Limbah Plastik Jenis Expanded PDokumen6 halamanKonversi Limbah Plastik Jenis Expanded P7chill.chilliBelum ada peringkat

- s1 FT 21601052051 Junaedi HidayatullohDokumen11 halamans1 FT 21601052051 Junaedi HidayatullohAgus PurnomoBelum ada peringkat

- 5 JurnalDokumen12 halaman5 JurnalHijrahBelum ada peringkat

- Kesling LcaDokumen15 halamanKesling LcaDesi FitriyantiBelum ada peringkat

- Aplikasi Polimer Biodegradable Dan Dampaknya Pada Ekonomi Dan Lingkungan PDFDokumen7 halamanAplikasi Polimer Biodegradable Dan Dampaknya Pada Ekonomi Dan Lingkungan PDFMuhammad Bagus Ardiwiyatna100% (1)

- Teknologi SerbukDokumen6 halamanTeknologi SerbukRyan AnggaBelum ada peringkat

- JadwalUAS 5-15meiDokumen2 halamanJadwalUAS 5-15meiWibisono SternBelum ada peringkat

- SKB Menakertrans Dan Kapolri Nomor Kep.275 Men 1989 Dan Nomor Pol. Kep 04 V 1989 PDFDokumen2 halamanSKB Menakertrans Dan Kapolri Nomor Kep.275 Men 1989 Dan Nomor Pol. Kep 04 V 1989 PDFMaria LisaBelum ada peringkat

- LABEL HANDSANITIZER KatgamaDokumen1 halamanLABEL HANDSANITIZER KatgamaWibisono SternBelum ada peringkat

- Perda 5 Tahun 2019 PdamDokumen42 halamanPerda 5 Tahun 2019 PdamWibisono SternBelum ada peringkat

- Water Treatment PT Krakatau Steel FMDokumen16 halamanWater Treatment PT Krakatau Steel FMuniBelum ada peringkat

- New Normal - Serba COVID (BPOM)Dokumen44 halamanNew Normal - Serba COVID (BPOM)PERDHAKIBelum ada peringkat

- 07a - Lampiran Pengumuman Judul Tugas PPK - Apr 2020Dokumen2 halaman07a - Lampiran Pengumuman Judul Tugas PPK - Apr 2020Wibisono SternBelum ada peringkat

- Peta TJ Layout Rev.4-S PDFDokumen1 halamanPeta TJ Layout Rev.4-S PDFkasha samaBelum ada peringkat

- LRK Nurul Annisa - 398700Dokumen5 halamanLRK Nurul Annisa - 398700Wibisono SternBelum ada peringkat

- LRK Azhari Ratna Desinta - 394292Dokumen6 halamanLRK Azhari Ratna Desinta - 394292Wibisono SternBelum ada peringkat

- Peta TJ Layout Rev.4-S PDFDokumen1 halamanPeta TJ Layout Rev.4-S PDFkasha samaBelum ada peringkat

- Etd - Eprints.ums - Ac.id 12274 7 BAB VIDokumen12 halamanEtd - Eprints.ums - Ac.id 12274 7 BAB VIAngga Andhika SaputraBelum ada peringkat

- LRK Annisa Kurnia Sari - 394290Dokumen6 halamanLRK Annisa Kurnia Sari - 394290Wibisono SternBelum ada peringkat

- Etd - Eprints.ums - Ac.id 12274 7 BAB VIDokumen12 halamanEtd - Eprints.ums - Ac.id 12274 7 BAB VIAngga Andhika SaputraBelum ada peringkat

- Etd - Eprints.ums - Ac.id 12274 7 BAB VIDokumen12 halamanEtd - Eprints.ums - Ac.id 12274 7 BAB VIAngga Andhika SaputraBelum ada peringkat

- 97executive SummaryDokumen11 halaman97executive SummaryFadillatul NissaBelum ada peringkat

- Tugas 2 AspenDokumen4 halamanTugas 2 AspenWibisono SternBelum ada peringkat

- Postr HanimeennDokumen1 halamanPostr HanimeennWibisono SternBelum ada peringkat

- Tugas 2 AspenDokumen4 halamanTugas 2 AspenWibisono SternBelum ada peringkat

- S1 2014 286924 Chapter1Dokumen12 halamanS1 2014 286924 Chapter1eni rohaniBelum ada peringkat

- T3 - 37 - Prarancangan Pabrik Biodiesel Dari Minyak Biji TembakauDokumen120 halamanT3 - 37 - Prarancangan Pabrik Biodiesel Dari Minyak Biji TembakauWibisono SternBelum ada peringkat

- Tatacara Pembayaran ModDokumen3 halamanTatacara Pembayaran ModAkhmadTaufikIsmailBelum ada peringkat

- Perda Air LimbahDokumen48 halamanPerda Air LimbahHollow Shinigami ThesecondgenerationofeandreyBelum ada peringkat

- RundownDokumen2 halamanRundownWibisono SternBelum ada peringkat

- SAHABAT KELOR (Sabun Herbal Tanaman Kelor) Penyuplai Nutrisi Dan Antiseptik Pada Kulit Secara EksternalDokumen20 halamanSAHABAT KELOR (Sabun Herbal Tanaman Kelor) Penyuplai Nutrisi Dan Antiseptik Pada Kulit Secara EksternalWibisono SternBelum ada peringkat

- Penjerapan Ion Logam Cadmium Dalam Larutan Encer MDokumen7 halamanPenjerapan Ion Logam Cadmium Dalam Larutan Encer MWibisono SternBelum ada peringkat

- Perda Air LimbahDokumen48 halamanPerda Air LimbahHollow Shinigami ThesecondgenerationofeandreyBelum ada peringkat