Ahmad Faisol Abda

Diunggah oleh

hanaris rivanHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Ahmad Faisol Abda

Diunggah oleh

hanaris rivanHak Cipta:

Format Tersedia

PROPOSAL SKRIPSI

TEKNIK MESIN

ANALISIS PROSES MANUFAKTUR MESIN PENCACAH SABUT

KELAPA DENGAN DAYA MOTOR 2HP

Disusun Oleh :

AHMAD FAISHOL ABDA

02.2016.1.09268

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK INDUSTRI

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA

2020

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

BAB I

PENDAHULUAN

1.1 Latar Belakang.

Dengan Seiring berjalannya waktu dengan teknologi yang semakin maju

dan masyarakat hidup moderen semakin menipisnya keperdulian masyarakat

terhadap lingkungan, banyak limbah yang tak terpakai di lingkungan

masyarakat yang terbung dengan percuma tanpa adanya perhatian masyarakat

untuk di manfaatkanya. Limbah sabut kelapa yang dinilai tidak bermanfaat dan

dibuang percuma, apabila dikelolah dengan baik maka akan menjadi bahan

baku Coco Fiber dan Cocopeat. Coco Fiber (serat sabut kelapa) merupakan

bahan baku industri dari Spring bed, jok mobil, matras, karpet, tali dan lain

sebagainya. Sedangkan Cocopeat (serbuk sabut kelapa) sebagai pupuk atau

media tanam yang mengandung unsur hara. Pemanfaan limbah atau barang tak

pakai menjadi mempunyai nialai jual tinggi sangat diperlukan untuk

melestarikan lingkungan dan menjadi penghasilan tambahan. Salah satunya

adalah pemanfaatan limbah sabut kelapa agar mempunyai nilai ekonomi bagi

masyarakat.

Sabut kelapa merupakan hasil samping, dan merupakan bagian yang

terbesar dari buah kelapa, yaitu sekitar 35 persen dari bobot buah kelapa.

Semakin banyak kelapa di indonesia maka harus juga di sertai dengan teknologi

untuk mengurangi limbah sabut kelapa untuk di manfaatkan di dunia industri,

dan hasilnya bisa di expore ke luar negri.

Dari aspek teknologi, pengolahan serat sabut kelapa relatif sederhana yang

dapat dilaksanakan oleh masyarakat, dari sini kami bertujuan untuk

mengembangkan mesin pencacah sabut kelapa. Adapun cara untuk merealisasi

mesin ini dengan analisis proses manufaktur pada mesin sabut kelapa bertujuan

untuk mengetahui urutan proses pemesinan, waktu dan biaya pemesinan, dan

harga pokok produksi.

AHMAD FAISHOL ABDA 2

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

1.2 Rumusan Masalah.

Berdasrkan latar belakan di atas maka dapat di ambil rumusan masalah

sebagai berikut:

1. Bagaimana / tahap-tahap perancangan proses manufaktur dari

komponen-komponen mesin pencacah sabut kelapa?

2. Bagaimana menghitung waktu dan biaya proses manufaktur mesin

pencacah sabut kelapa?

3. Bagaimana menghitung harga pokok produksi permesinan (HPP)?

1.3 Tujuan Penelitian.

Adapun tujuan dari penelitian adalah:

1. Mampu menyusun urutan proses manufaktur pada peralatan komponen

mesin pencacah sabut kelapa.

2. Menghitung waktu dan biaya pada proses manufaktur mesin pencacah

sabut kelapa.

3. Menghitung haraga pokok pemesinan (HPP).

1.4 Batasan Masalah.

Beberapa Batasan masalah dalam penelitian ini diantaranya adalah:

1. Komponen yang di analisis manufaktur adalah :

a. Rangka alat

b. Sistem transmisi

c. Pisau pencacah

2. Bentuk dimensi komponen berdasarkan gambar mesin dari rancang

bangun

3. Komponen yang diasumsikan beli jadi adalah :

a. Motor listrik

b. Pulley

c. V-belt

d. Screw

e. Pillow Block

AHMAD FAISHOL ABDA 3

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

f. Baut dan mur

4. Mesin yang di gunakan dalam proses pembuatan alat pencacah sabut

kelapa adalah mesin bubut, mesin gerinda, mesin gurdi, dan mesin

las.

5. Proses pengelasan menggunakan las listrik SMAW.

1.5 Manfaat.

Manfaat dari perancangan dan pembuatan mesin pengurai sabut kelapa ini

adalah sebagai berikut:

1. Diharapkan hasil inovasi mampu bersaing dengan produk industry

di pasaran.

2. Memberi inovasi pemanfaan limbah yang tidak dipakai menjadi

penghasilan tambahan.

.

1.6 Metodologi Pengambilan Data

Dalam penelitian ini digunakan dua metodologi pengambilan data yang

digunakan adalah sebagai berikut :

1. Studi literatur

Dimana sumber yang diperoleh dari berbagai buku-buku maupun

internet yang berhubungan dan sekaligus sebagai penunjang atau

pedoman dalam penulisan skripsi.

2. Studi lapangan

Data-data yang kami peroleh dari studi lapangan pengamatan atau

survey.

1.8 Metode Penulisan

BAB I : Pendahuluan

Berisi tentang latar belakang masalah, rumusan masalah, tujuan perencanaan,

batasan masalah, dan sistematika pembahasan.

BAB II : Tinjauan Pustaka

AHMAD FAISHOL ABDA 4

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Berisi tentang teori penunjang yang akan digunakan sebagai dasar

pembahasan.

BAB III : Metodologi Penelitian

Berisi tentang cara pengambilan data dan proses pembuatan alat.

BAB IV : Analisa Proses Pemesinan

Berisi tentang proses perhitungan analisa yang dilakukan.

BAB V : Kesimpulan

Berisi tentang hasil kesimpulan dari hasil proses analisa.

AHMAD FAISHOL ABDA 5

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

BAB II

LANDASAN TEORI

2.1 Pengertian Mesin Pencacah Serabut Kelapa

Mesin sabut kelapa atau biasa digunakan sebagai alat penghancur dan

pengurai sabut kelapa, serat sabut kelapa yang diperoleh dari penutup paling luar

dengan tekstur berserat yang ada pada buah kelapa yang menjadi tumbuhan asli di

wilayah tropis. Sabut juga sering disebut dengan serat biji meskipun tampilannya

sama dengan serat yang berasal dari kulit pohon. Sabut kelapa memiliki kandungan

selulosa sekitar 44%, lignin sekitar 45%, pektin serta senyawa lainnya sekitar 3%,

dan air sekitar 5%. Dengan melihat kekurangan dari mesin ini, kami membuat

inovasi yaitu dengan penambahan komponen blower dan cylone agar saat proses

pencacahan tidak menimbulkan debu di sekitar.( https://astromesin.com/mesin-

sabut-kelapa/)

2.2 Pengertian Dasar Proses Manufaktur.

Proses yang dilakukan untuk menghasilkan part atau komponen mesin.

Proses ini dapat dikerjakan dengan bermacam-macam cara, proses pembuatan part

atau komponen mesin dari logam yang di mulai dari proses hulu untuk

menghasilkan barang setengah jadi atau proses sekunder untuk barang jadi.

Prosesnya sebagai berikut : (Ir.Mrihrenaningtyas,MT.2011)

1. Proses Pembuatan Besin dan Baja

2. Proses Pengecoran Logam (Metal Casting Processes)

3. Proses Pembentukan Logam (Metal Forming Processes)

4. Proses Pemotongan Logam (Metal Cutting Processes)

5. Proses Pengel asan (Welding Processe)

6. Metalurgi Serbuk (Powder Metallurgy)

2.3 Pengertian Dasar Proses Pemesinan

Proses pemotongan logam (pemesinan) adalah suatu proses yang di gunakan

untuk merubah bentuk suatu produk logam menjadi suatu benda kerja dengan cara

AHMAD FAISHOL ABDA 6

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

pemotongan atau perautan dengan membuang sebagian material menjadi

geram. Ada tujuh proses pemesinan yaitu : (Trio Kusaini 2019)

1. proses membubut (Turning)

2. proses menggurdi (Drilling)

3. Proses menggerinda rata (Surface Grinding)

4. Proses mengefrais (Milling)

5. Proses menggerinda silinder (Cylindrical Grinding)

6. Proses menyekrap (Shaping)

7. Proses menggergaji dan memarut (Sawing and Broacting)

Adapun lima elemen dasar pada proses permesinan yaitu :

1. Kecepatan Potong (cutting speed) ; 𝑣 = 𝑚⁄𝑚𝑖𝑛

2. Kecepatan Makan (feeding speed) ; 𝑉𝑓 = 𝑚⁄𝑚𝑖𝑛

3. Kedalaman Potong (depth of cut) ; 𝑎 = 𝑚𝑚

4. waktu Pemotongan (cutting time) ; tc = min

3

5. kecepatan Penghasilan Gram (rate of metal) ; 𝑧 = 𝑐𝑚 ⁄𝑐𝑚

Elemen dasar proses pemesinan tersebut dihitung berdasarkan dimensi

benda kerja, pahat dan besaran-besaran dari mesin perkakas. Oleh karena itu rumus

yang dipakai untuk mrnghitung tiap elemen dasar pemesinan pada pembutan mesin

pencacah sabut kelapa dapat di tinjau proses permesinan yang paling umum dikenal

yaitu proses bubut, gurdi, dan gerinda.

Rumus proses pemesinan skripsi ini menurut :

a. Trio Kusaini (2019)

b. Trio Kusaini (2019)

c. Trio Kusaini (2019)

2.4 Poses Bubut (Turning)

Mesin bubut merupakan salah satu metal cutting machine dengan gerak utama

berputar. Prinsip kerjanya adalah benda kerja dicekam oleh chuck dan berputar

dengan kecepatan tertentu sedangkan pahat potong bergerak secara transisi sejajar

dengan sumbu putar dari benda kerja untuk melakukan pemotongan dan

pemakanan.Gerakan putar dari benda kerja disebut gerak potong relatif dan gerak

AHMAD FAISHOL ABDA 7

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

translasi dari pahat disebut gerak umpan(feeding). Adapun gambar mesin butu

sebagai berikut :

Gambar 2.1 Mesin Bubut

(Trio Kusaini 2019)

1. Kedalaman Potong

𝑑𝑜− 𝑑𝑚

𝑎= ; 𝑚𝑚 ..........................................................................2.1

2

Dimana,

𝒂= kedalaman potong ; mm

𝒅𝒐 = diameter mula ; mm

𝒅𝒎 = diameter akhir ; mm

𝒇 = gerak makan ; mm

𝒏 = putaran poros utama (benda kerja) ; mm

2. Kecepatan Potong

𝜋.𝑑.𝑛

𝑣= ; 𝑚/𝑚𝑚 .........................................................................2.2

1000

Dimana,

𝒅= diameter rata-rata

𝑑𝑜 +𝑑𝑚

𝑑= = 𝑑 ; 𝑚𝑚 ....................................................................2.3

2

3. Kecepatan makan

𝑣𝑓 = 𝑓. 𝑛 ; 𝑚𝑚 ..............................................................................2.4

4. Waktu potong

AHMAD FAISHOL ABDA 8

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

𝑙

𝑡𝑐 = 𝑣𝑡 ; 𝑚𝑚 ..................................................................................2.5

𝑓

5. Kecepatan penghasilan geram

𝑍 = 𝐴. 𝑉 .........................................................................................2.6

Dimana,

Penampang geram sebelum terpotong

𝐴 = 𝑓. 𝑎 ; 𝑚𝑚2 ..............................................................................2.7

Jadi,

Z = f . a .v ; 𝒄𝒎𝟑 /𝒎𝒊𝒏 .................................................................2.8

Lebar pemotongan

𝑎

𝑏 = sin 𝑘 ; 𝑚𝑚 .............................................................................2.9

𝑟

Tebal geram sebelum terpotong

h = f . sin kr ; 𝑚𝑚 ........................................................................2.10

Dengan demikian penampang geram sebelum terpotong dapat

dituliskan sebagai berikut :

A = f . a = b . h : mm²

Dimana,

b = lebar pemotongan ; mm

h = lebar gram sebelum terpotong : mm

Untuk memperjelas rumus diatas, maka dapat dilihat pada

gambar dibawah ini :

Gambar 2.2. Proses Bubut ( Trio Kusaini 2019)

AHMAD FAISHOL ABDA 9

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

2.4.1. Gaya Pemotongan Empirik Proses Bubut

Gaya potong dalam proses pemesinan dapat ditentukan dengan

menggunakan rumus empirik sebagai berikut :

𝐹𝑦 = 𝐹𝑣 = 𝑘𝑠 . 𝐴 ............................................................................2.11

𝑘𝑠 = 𝑘𝑆.1.1 ℎ−𝑧 .............................................................................2.12

Dimana,

Fy= Fv = gaya potong ;N

Ks = gaya potong spesifik ( spesifik cutting force ) ;N / mm2

z = pangkat tebal geram ; rata-rata = 0,2

A = b . h = a .f = penampang geram sebelum terpotong ; mm

2.4.2. Daya Dan Efisiensi Pemotongan Pada Proses Bubut

Daya pemotongan dalam proses pembentukan geram ditentukan oleh gaya

pemotongan dengan kecepatan pemotongan (kecepatan pahat relative terhadap

benda kerja). Atau momen puntir pada pahat pada kecepatan putarannya. Gaya atau

momen puntir tersebut dapat diukur secara langsung dengan memakai dinamometer

karena salah satu komponen gaya tersebut umumnya tidak melakukan gerakan,

maka daya pemotongan (pembentukan geram) adalah :

𝑁𝑐𝑡 = 𝑁𝑐 + 𝑁𝑓 ; Kw .....................................................................2.13

𝑣 𝐹 .𝑣

𝑁𝑐 = 60.000 ;Kw ..........................................................................2.14

𝐹 .𝑉

𝑓 𝑓

𝑁𝑓 = 60.000.000 ; Kw .....................................................................2.15

Dimana,

𝑁𝑐𝑡 = daya pemotongan total ; kW

𝑁𝑐 = daya potong ; kW

𝑁𝑓 = daya roakan ; kW

𝑉 = kecepatan potong ; m/min

𝐹𝑣 = gaya potong ;N

𝐹𝑡 = gaya makan ;N

𝑉𝑓 = kecepatan makan ; mm/min

AHMAD FAISHOL ABDA 10

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

2.5 Elemen Dasar Proses Gurdi (Drilling)

Pengerjaan membuat lubang yang semula belum ada menjadi ada disebut

drilling, sedangkan untuk memperbesar lubang yang sudah ada disebut boring.

Namun pada dasarnya kedua pekerjaan itu sama dan dikerjakan dengan satu mesin

yang sama. Pahat gurdi mempunyai dua mata potong dalam melakukan gerak

potong karena diputar poros utama mesin gurdi. Putaran tersebut dapat dipilih dari

beberapa tingkatan putaran yang tersedia pada mesin gurdi, atau ditetapkan sesuai

dengan sekehendak bila sistem transmisi putaran mesin gurdi merupakan system

berkesinambungan (stepless spindel drive). Gerak makan dapat dipilih bila mesin

gurdi mempunyai sistem gerak makan dengan tenaga motor (power feeding).

Gambar 2.3. Proses Gurdi (a. Trio Kusaini 2019)

Benda kerja : 𝑙𝑤 = panjang pemotongan benda kerja ; mm

𝑙𝑉 = panjang pengawalan ; mm

𝑙𝑛 = panjang pengakiran ; mm

Pahat : 𝑑 = diameter gurdi ; mm

𝐾𝑟 = sudut potong utama ;˚

= 1/2 sudut ujung (point angle)

Mesin Gurdi : 𝑛 = putaran poros utama ; 𝑝𝑢𝑡/𝑚𝑖𝑛

: 𝑉𝑓 = kecepatan makan ; 𝑚𝑚/𝑚𝑖𝑛

AHMAD FAISHOL ABDA 11

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Elemen proses gurdi adalah,

1. Kecepatan potong

𝜋.𝑑.𝑛

𝑣= ; 𝑚/𝑚𝑖𝑛 .......................................................................2.16

1000

2. Gerak makan permata potong

𝑓 𝑣

𝑓𝑧 = (𝑛−𝑧) ; 𝑧 = 2; 𝑚𝑚/𝑝𝑢𝑡........................................................2.17

3. Kedalaman potong

𝑑

𝑎= ∶ 𝑚𝑚 .................................................................................2.18

2

4. Waktu potong

𝑙

𝑡𝑐 = 𝑣𝑡 ; 𝑚𝑖𝑛 ...............................................................................2.19

𝑓

Dimana,

𝑙𝑡 = 𝑙𝑣 + 𝑙𝑤 + 𝑙𝑛 ; 𝑚𝑚

𝑑/2

𝑙𝑛 = ; 𝑚𝑚

tan 𝑘𝑟

5. Kecepatan penghsilan geram

𝜋.𝑑2 𝑣𝑓

𝑍= ; 𝑐𝑚3 /𝑚𝑖𝑛 .............................................................2.20

4 1000

2.5.1. Gaya Potong Empirik Pada Gurdi

Gaya potong pada proses gurdi ini dapat berdasarkan hasil percobaan yang

dilakukan memilih satu set pahat gurdi dari berbagai diameter dengan geometri

yang sama yang merupakan geometri standar dan bisa digunakan untuk menggurdi

suatu jenis material benda kerja. Hasil yang diperoleh dengan berbagai jenis

penggurdian umumnya menghasilkan rumus korelasi sebagai berikut :

Mt = C1.d x.f y ; N.mm .............................................................2.21

Fz = C2.d m.f n ; N .....................................................................2.22

Dimana,

Mt = Momen puntir ; N.mm

Fz = Gaya tekan ; mm

d = Diamaeter gurdi ; mm

C1, C2 = Konstanta yang harganya dipengaruhi oleh jenis benda

kerja

AHMAD FAISHOL ABDA 12

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

benda kerja dan pemakaian cairan pendingin.

x,y,m,n = Pangkat untuk diameter dan gerak makan dalam

rumus korelasi momen dan gaya.

Gaya potong spesifik pada proses gurdi dapat didefinisikan sebagai berikut

:

𝐹𝑡

𝑘𝑑 = ........................................................................................2.23

𝐴

Dimana,

𝑘𝑑 = Gaya potong spesifik ; N.mm

𝐹𝑡 = gaya tangensial pada mata potong, merupakan gaya kopel

akibat momen puntir dan titik tangkap gaya tersebut

dianggap pada pertengahan mata potong.

= Mt / (d/2) ;N

A = penampang geram sebelum terpotong

= d.f/4 ; mm2

Dengan harga x dan y dipengaruhi oleh jenis benda kerja dan harga rata-rata

atau harga terbaik adalah,

Baja x = 1.8 ; y = 0,7

Besi tuang x = 1,7 ; y = 0,60

Kuningan x = 1,9 ; y =0,73

Alumunium x = 1,9 ; y = 0,83

Dengan memasukkan harga diatas kedalam rumus dan menetapkan gaya

potong spesifik k d.1.1 = 8 C1 diperoleh :

kd = k d.1.1d-0,2, f--0,22 ; Baja

kd = k d.1.1d-0,3, f--0,40 ; Besi Tuang

kd = k d.1.1d-0,1, f--0,27 ; Kuningan

kd = k d.1.1d-0,1, f--0,17 ; Aluminium

2.5.2. Daya Dan Efisiensi Pemotongan Pada Proses Gurdi

Daya pemotongan dalam proses pembentukan geram ditentukan oleh gaya

pemotongan dengan kecepatan pemotongan, atau momen puntir pada pahat dengan

AHMAD FAISHOL ABDA 13

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

kecepatan putarannya. Maka daya pemotongan (daya pembentukan geram) adalah

:

𝑁𝐶𝑡 = 𝑁𝑐 + 𝑁𝑓 ; 𝑘𝑊 ..................................................................2.24

Dimana,

Nct = daya pemotongan total ; Kw

Nc = daya potong ; Kw

Nf = daya makan ; Kw

Untuk proses gurdi,

𝑀𝑡 2 𝜋 𝑛

𝑁𝑐𝑡 = 𝑁𝑐 = ; 𝑘𝑊 .......................................................2,25

60.000.000

𝐹𝑧 𝑉𝑓

𝑁𝑓 = ; 𝑘𝑊 ................................................................2.26

60.0000.000

Dimana,

Mt = momen puntir ; N.mm

N = putaran ; (r) / min

Fz = gaya tekan ;N

Vf = kecepatan makan ; mm/min

2.6 Proses Gerinda (Grinding)

Proses gerinda perlu direncanakan dan dilaksanakan dengan baik demi

penjaminan kualitas geometrik maupun material bagi produk yang dihasilkan

dengan proses akhir yang berupa proses gerinda. Prinsip kerja mesin gerinda adalah

batu gerinda berputar bersentuhan dengan benda kerja sehingga terjadi pengikisan,

penajaman, pengasahan, atau pemotongan.

Gaya penggerindaan empirik dapat ditunjukkan dari parameter tebal gram.

Proses gerinda biasanya merupakan proses akhir, oleh sebab itu karakteristik

lapisan luar material benda kerja sebagai hasil proses gerinda. Selain kehalusan

permukaan, tegangan sisa (residual stress) yang merupakan tegangan dilapisan

terluar material yang tertinggal/tersisa akibat proses penggerindaan, akan

mempengaruhi ketahanan kelelehan (fatigue) komponen mesin. Pengaruh variabel

atas kehalusan permukaan dan tegangan sisa makan faktor keamanan, yang

biasanya diberikan dalam tahap perancangan, dapat lebih di perkecil sehingga

komponen mesin dapat dibuat dengan bentuk yang semakin kompak dan ringan.

AHMAD FAISHOL ABDA 14

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Setiap proses pembuatan di perlukan analisa ongkos. Beberapa elemen

ongkos dalam proses gerinda adalah ongkos operasi, ongkos batu gerinda, dan

ongkos penghalusan . yang secara sederhana dapat di hitung suatu kondisi

penggerindaan yang ekonomik.

2.6.1. Elemen Dasar Dan Klasifikasi Proses Gerinda

Proses gerinda dilakukan dengan mesin gerinda dengan pahat yang berupa

batu gerinda berbentuk piringan (grinding wheel/disk) yang dibuat dari campuran

serbuk abrasif dan bahan pengikat dengan komposisi dan struktur yang tertentu.

Batu gerinda di pasang pada spendel / poros utama yang berputar dengan kecepatan

tertentu, kecepatan pariferal pada tepi batu gerinda dapat dihitung dengan rumus

berikut,

𝝅 𝒅𝒔 𝒏 𝒔

𝒗𝒔 = ; 𝒎/𝒎𝒊𝒏

𝟏𝟎𝟎𝟎

𝜋 𝑑𝑠 𝑛𝑠

𝑣𝑠 = ; 𝑚/𝑠 .............................................................................2.27

60.000

Dimana,

vs = kecepatan pariferal batu gerinda, biasanya berharga sekitar 20 s.d.

60m/s

ds = diameter batu gerinda ; mm

ns = putaran batu gerinda ; r/mm

Gambar 2.4. Proses Gerinda Silindrik Luar (c. Trio Kusaini 2019)

1. Pemakanan melintang (traverse grinding)

2. Pemakanan radikal (plunge grinding)

AHMAD FAISHOL ABDA 15

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Kompensasi karena keausan batu gerinda dan pengecilan diameter benda

kerja.

𝒅𝒘 𝒍𝒘

𝑲= ..................................................................................2.28

𝑮 𝒅𝒔 𝒃𝒔

Dimana,

= diameter (mula) benda kerja ; mm

= panjang benda kerja yang akan di gerinda ; mm

= diameter (mula) benda kerja ; mm

= lebar (aktif) batu gerinda ; mm

G = rasio penggerendaan (gerinding ratio) ; mm

𝑣𝑤

𝐺= ........................................................................................2.29

𝑣𝑠

Dimana,

= volume material benda kerja yang akan digerinda ; mm

Diukur setelah proses penggerindaan selesai di lakukan

= volume keausan batu grinding ; mm

Diukur secara pendekatan dengan cara mengukur profil

permukaan dengan memakai mikroskop perkakas setelah

penggerindaan.

Akibat adanya kecepatan pemakanan melintang dapat didefinisikan

parameter derajat overlop (degree overlap) yaitu putaran benda kerja yang

mengakibatkan pergeseran melintang atau gerinda untuk satu satuan lebarnya.

𝑏𝑠

𝑈= ........................................................................................2.30

𝑓𝑎

Dimana,

U = derajat overlap, biasanya dipilih berharga sebesar

4,6,8..........,16

= lebar batu gerinda = mm

= gerak makan aksial/melintang = mm/t

= kecepatan meja melintang = mm/s

Lain halnya proses gerinda silindrik pemakanan radial dalam hal ini yang

perlu diatur adalah kecepatan makan radialnya, yaitu :

= kecepatan makan radial (radial inveed) = mm/s

AHMAD FAISHOL ABDA 16

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Besarnya dapat diatur pada mesin secara berkesinambungan

0,002.s.d.0,035 mm/s

Kecepatan penghasil geram (rate of material removal) dapat dihitung

dengan menggunakan rumus sebagai berikut :

𝑍 = 𝜋 𝑑𝑤 𝛼𝑝 𝑣𝑓𝑎 ; untuk pemakanan melintang .......................2.31

𝑍 = 𝜋 𝑑𝑤 𝑏𝑠 𝑣𝑓𝑟 ; untuk pemakanan radial ................................2.32

Dimana,

Z = kecepatan penghasilan geram = mm

dw = diameter benda kerja = mm

𝛼𝑝 = kedalaman penggerindaan = mm

𝑏𝑠 = lebar batu gerinda = mm

𝑣𝑓𝑎 = kecepatan gerak meja melintang/aksial = mm

𝑣𝑓𝑠 = kecepatan makan radial = mm

Waktu pemotongan dapat dihitung berdasarkan panjang benda kerja dan

kedalaman penggerindaan yang diinginkan.

Untuk pemakanan melintang lihat gambar 2.4 maka :

𝑙𝑡 𝑑𝑜 − 𝑑𝑚

𝑡𝑐 = + (𝑡𝑑𝑤 + 𝑡𝑠𝑝 ) ..................................................2.33

𝑣𝑓𝑎 2 𝑎𝑝

Dimana,

𝑡𝑐 = waktu pengerindaan =s

𝑙𝑡 = jarak gerak melintang = mm

𝑙𝑡 = 𝑙𝑣 + 𝑙𝑤 + 𝑙𝑛 = mm ...................2.34

𝑙𝑣 = panjang pengawalan = mm

𝑙𝑤 = panjang penggerindaan benda kerja = mm

𝑙𝑛 = panjang langka pengakhiran = mm

𝑉𝑓𝑎 = kecepatan melintang = mm/s

𝑑𝑜 = diamater benda kerja = mm

𝑑𝑚 = diameter akhir benda kerja = mm

∝𝑝 = kedalaman penggerindaan = mm

𝑡𝑑𝑤 = waktu penghentian sesaat = mm

𝑡𝑠𝑝 = waktu penyelesaian = mm

AHMAD FAISHOL ABDA 17

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Untuk pemakanan radial,

𝑑𝑜 −𝑑𝑚

𝑡𝑐 = + 𝑡𝑠𝑝 ; s ....................................................................2.35

2𝑣𝑓𝑟

Dimana,

60

𝑡𝑠𝑝 = (6 𝑠. 𝑑 14)𝑥 𝑛 ; s

𝑤

𝑛𝑤 = putaran benda kerja ; r/mm

Dalam hal ini kelima elemen dasarnya adalah :

𝜋 𝑑 𝑛𝑠

1. 𝑣𝑠 = ; m/s

60.000

2. 𝑣𝑓𝑡 = kecepatan makan tangensial ; mm/s

3. 𝑓𝑟 = gerak makan radial ; sekitar 0.001 s.d 0.025 mm/langka

𝑓𝑎 = gerak makan aksial ; mm/langka

Dipilih dengan lebar batu gerinda bs dan derajat overlap U

𝑏

U = 𝑓𝑠 ; U = 2 s.d 12 (harag yang besar untuk penghalusan)

𝑎

4. Z = 𝑎 𝑓𝑎 𝑈 𝑣𝑓𝑡 ; mm3/s (traverse grinding)........................2.36

Z = 𝑎 𝑏𝑠 𝑣𝑓𝑡 = 𝑓𝑟 𝑏𝑠 𝑣𝑓𝑡 ; (plunge grinding)........................2.37

𝑙 𝑤

5. 𝑡𝑐 = 𝑣𝑡 + 𝑡𝑑𝑤 + 𝑡𝑠𝑝 ; (traverse grinding) .......................2.38

𝑓𝑟 𝑓𝑎

𝑙 ℎ

𝑡𝑐 = 𝑣𝑡 + 𝑡𝑑𝑤 + 𝑡𝑠𝑝 ; (plunge grinding)..........................2.39

𝑓𝑟 𝑓𝑟

𝑙 ℎ 𝑤

𝑡𝑐 = 𝑣𝑡 + 𝑡𝑑𝑤 + 𝑡𝑠𝑝 ; (combination grinding)...........2.40

𝑓𝑟 𝑓𝑟 𝑓𝑎

Dimana,

h;w = tebal geram atau lebar material yang akan digerinda ;

mm

𝑡𝑑𝑤 + 𝑡𝑠𝑝 = waktu dwell sekitar 2 s.d. 6 s; sedangkan sparking out

dilakukan sekitar 2 s.d 6 kali gerakan melintang.

2.7 Biaya Produksi Pada Proses Pemesinan

Dalam optimisasi kondisi pemesinan diperlukan suatu algoritma yaitu urutan

langkah logik yang menggunakan suatu model matematik untuk menghitung harga

paling baik atau optimum bagi variabel proses pemesinan sehingga tujuan dapat

AHMAD FAISHOL ABDA 18

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

dipenuhi. Tujuan atau obyektif tersebut dalam merupakan salah satu dari ketiga

macam obyektif berikut:

1. Ongkos produksi yang rendah/ekonomis ; yang memberikan

kondisi untuk menghasilkan produk semurah mungkin. Biayanya

dipilih apabila waktu terluang.

2. Kecepatan produksi yang paling tinggi/produktif ; yang

memberikan kondisi untuk menghasilkan produk secepat

mungkin, atau waktu produksi serendah mungkin. Biasanya

dipilih apabila waktu sangat sempit, sedangkan target harus

tepenuhi.

3. Kecepatan penghasilan keuntungan yang paling

tinggi/menguntungkan; yang memberikan kondisi untuk

menghasilkan produk dengan keuntungan /laba per satuan waktu

sebesar mungkin. Biasanya dipilih bila ada kemungkinan untuk

memilih dari berbagai pekerjaan yang ditawarkan (selisih antara

ongkos pembuatan dan upah yang ditawarkan terbayangkan).

2.7.1 Komponen Waktu Produksi

Waktu untuk menghasilkan produk atau waktu yang diperlukan untuk

menyelesaikan suatu pekerjaan (memotong bagian tertentu produk) dengan cara

yang tertentu (menggunakan suatu jenis pahat) adalah merupakan variabel yang

penting dalam rangka menentukan kondisi pemesinan optimum. Sesuai dengan

tujuannya optimasi maka diinginkan pembagian waktu menurut komponennya

sehingga dapat diketahui komponen waktu yang mana yang mungkin diperkecil.

Secara garis besar dapat dikelompokkan menjadi 2 macam komponen yaitu :

1. Komponen waktu yang dipengaruhi variabel proses.

2. Komponen waktu yang bebas.

Untuk menghasilkan satu produk, maka diperlukan komponen- komponen waktu

sebagai berikut :

1. Komponen waktu yang dipengaruhi variabel proses :

AHMAD FAISHOL ABDA 19

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

𝑙 𝑙𝑡

𝑡𝑐 = 𝑣𝑡 = ; min / produk ..............................................................2.41

𝑓 𝑛.𝑓

Dimana,

𝑡𝑐 = waktu pemotongan

𝑙𝑡 = waktu pemesinan ;mm

𝑣𝑓 = kecepatan makan ; mm/min

𝑡𝑐

𝑡𝑑 = ; min/produk...........................................................................2.42

𝑇

Yaitu waktu pergatian pahat yang dibagi rata untuk sejumlah produk

yang dihasilkan sejak pahat yang baru dipasang sampai pahat tersebut

harus diganti karena aus.

Dimana,

𝑡𝑑 = waktu pergantian atau pemasangan pahat ; min

𝑇 = umur pahat ; min

𝑡𝑐

= bagian umur dari pahat yang di gunakan untuk menyelasainkan

𝑇

satu produk (harus diusahakan lebih kecil dari 1)

2. Komponen waktu bebas

𝑡

𝑡𝑎 = 𝑡𝐿𝑊 + 𝑡𝐴𝑇 + 𝑡𝑅𝑇 + 𝑡𝑈𝑊 + 𝑛𝑡𝑠 ; min/produk ................................2.43

Dimana,

𝑡𝑑 = waktu non produksi ; min / produk

𝑡𝐿𝑊 = waktu pemasangan benda kerja ; min / produk

𝑡𝐴𝑇 =waktu penyiapan yaitu waktu yang dibutuhkan untuk

membawa/menggerakkan pahat dari posisi awal samapai posisi

pahat mau memotong benda kerja, termasuk waktu penggantian

pahat.Dalam hal ini waktu pengukuran produk tidak dimasukkan,

karena dianggap produk tersebut diukur oleh operator sewaktu

proses pemesinan produk yang lain berlangsung. ; min/produk

𝑡𝑅𝑇 =waktu pengakhiran, yaitu waktu yang diperlukan untuk

membawa/menggerakkan pahatkembali keposisi mula. ;

min/produk

AHMAD FAISHOL ABDA 20

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

𝑡𝑠

= bagian dari penyiapan mesin beserta pelengkapanya yang

𝑡𝑡

di bagi rata untuk sejumlah produk yang di rencanakan.

Dengan demikian waktu pemesinan per produk rata-rata adalah:

2.7.2 Komponen ongkos produksi

Bagi suatu industri pemesinan adalah mutlak mengetahui ongkos

sebenarnya dalam pembuatan suatu produk. Dalam kenyataannya ongkos

pembuatannya tergantung pada ukuran perusahaan, ragam dan kompleksitas

produk yang ditanganinya. Ongkos pembuatan dapat ditentukan dari beberapa

komponen ongkos yang membentuknya. Beberapa bentuk struktur komponen

ongkos yang telah diajukan orang, masing-masing dengan cara pendekatan yang

berbeda dengan anggapan dan penyederhanaan yang berlainan desesuaikan dengan

kondisi atau ukuran perusahaan guna mempermudah perhitungan ongkos. Terlepas

dari perbedaan yang ada tersebut, dapat dikatakan bahwa semakin teliti penentuan

ongkos pembuatan maka keuntungan yang bakal diperoleh akan semakin pasti atau

perusahaan akan berani mengajukan penawaran serendah mungkin.

Ongkos suatu produk ditentukan oleh ongkos material (bahan dasar) dan

ongkos produksi yang mungkin terdiri atas gabungan beberapa langkah proses

pembuatan/pemesianan sebagaimana rumus berikut :

𝐶𝑢 = 𝐶𝑚 + 𝐶𝑝𝑙𝑎𝑛 + ∑𝐶𝑝 ; Rp/produk ..............................2.45

Dimana,

𝐶𝑢 = ongkos total ;Rp/produk

𝐶𝑀 = ongkos material ; Rp/produk

𝐶𝑝𝑙𝑎𝑛 = ongkos persiapan/perencanaan produksi

𝐶𝑝 = ongkos salah satu produksi ; Rp/produk

Ongkos material terdiri atas harga pembelian dan ongkos tak langsung

(indirect / overhead cost of material) yang merupakan ongkos khusus yang

dibebankan bagi material yang berkaitan dengan penyimpanan (sewaktu masih

berupa bahan ataupun setelah menjadi produk) dan penyiapan bagian gudang

membebani perusahaan dengan adanya ruang/gedung mesin-mesin pemotong

(preecuting) pengangkutan (material handling) dengan perhitungan atas bunga,

AHMAD FAISHOL ABDA 21

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

pajak dan asuransi, pemeliharaan serta karyawan yang menangani bagian

pergudangan. Semuanya itu dibagi (dengan faktor pemberat) dan dibebankan bagi

masing-masing material yang ada digudang sesuai dengan luas lantai yang

diperlukan dan lama penyimpanan.

𝐶𝑀 = 𝐶𝑀𝑂 + 𝐶𝑀1 ; Rp/produk .......................................2.46

Dimana,

𝐶𝑀 = ongkos material (bahan dasar) ; Rp/produk

𝐶𝑀𝑂 = harga pembelian ; Rp/produk

𝐶𝑀1 = ongkos tak lagsung : Rp/produk

Ongkos proses produksi dapat dirinci menjadi ongkos

penyiapan dan peralatan (special tolling fixture), ongkos pemesinan

(machining cost) dan ongkos pahat (cutter/tool cost) yaitu :

𝑐𝑝 = 𝑐𝑟 + 𝑐𝑚 + 𝑐𝑒 ; Rp/produk .........................................2.47

Dimana,

𝑐𝑝 = ongkos produksi ; Rp/produk

𝑐𝑟 = ongkos penyiapan dan peralatan ; Rp/produk

𝑐𝑚 = ongkos pemesinan ; Rp/produk

𝑐𝑒 = ongkos pahat ; Rp/produk

Ongkos pemesinan dihitung berdasarkan waktu pemesinan rata-rata

perproduk dan ongkos operasi ( per satuan waktu, menit) dengan demikian

dipengaruhi oleh laju kecepatan produksi ongkos pahat ditetapkan sebagai

komponen ongkos yang terpisah karena mempunyai kaitan langsung dengan umur

pahat yang merupakan variabel utama dalam proses pemesinan.

𝑐𝑚 = 𝑐𝑚 + 𝑡𝑚 ; 𝑅𝑝/𝑝𝑟𝑜𝑑𝑢𝑘 ...........................................2.48

Dimana,

𝑐𝑚 = ongkos pemesinan ; Rp/produk

𝑐𝑚 = ongkos operasi mesin (mesin,operator,overload) dan

Persatuan waktu ; Rp/produk

𝑡𝑚 = waktu pemesinan ; Rp/produk

𝑐𝑒

𝑐𝑒 = ; Rp/produk ...........................................................2.49

𝑁

AHMAD FAISHOL ABDA 22

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Dimana,

𝑐𝑒 = ongkos pahat ; Rp/produk

𝑐𝑒 = ongkos pahat per mata potong ; Rp/produk

N = jumlah produk yang bisa dimesin dengan memakai pahat

sampai mata potong pahat tak bisa di pakai lagi karena aus.

Hal ini bisa di cari dengan melakukan pengamatan dengan

menggunakan rumus , data pemesinan yaitu umur pahat T

(menit/mata potong) dan waktu.

𝑇

pemotongan efektif tc (menit/produk) karena 𝑁 ;

𝑡𝑐

produk/mata potong.

2.7.3 Ongkos operasi

Ongkos operasi tetap pertahun merupakan beban yang dipikul perusahaan

atas pemilikan (pembelian) suatu mesin / alat produksi, hal ini berhubungan dengan

modal, maka ongkos ini tetap muncul dan tidak peduli apakah mesin dari pabrik

melakukan kegiatan yang produktif atau tidak sama sekali salah satu bentuk rumus

tersebut (rata rata ) adalah :

1 𝑦+1

𝐶𝑓 = 𝐶𝑜 𝑦 + 𝑙𝑝𝑡𝑖 ; Rp/produk ......................................2.50

2𝑦

Dimana,

𝐶𝑓 = ongkos atas pemilihan mesin ; Rp/tahun

𝐶𝑜 = Harga pembelian mesin lengkap dengan peralatanya

Ongkos pengangkutan dan pemasangan termasuk

training operator (mesin siap produksi) ; Rp

𝑦= Umur mesin produktif yang ditetapkan bagi mesin yang

bersangkutan atau periode penyusutan (decrease

period) ; (tahun)

𝑙𝑝𝑡𝑖 =Besarnya bunga (premium), pajak dan

asuransi (insurance) bagi mesin yang bersangkutan.

Rumus untuk menghitung ongkos variabel langsung pertahun (Cd) secara

umum akan sulit untuk dibuat. Meskipun ongkos operator dapat dipisahkan, maka

AHMAD FAISHOL ABDA 23

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

masih ada ongkos bahan bantu dan ongkos daya yang harganya tidak mudah untuk

ditetapkan terhadap suatu referensi tertentu selama periode 1 tahun. Jenis mesin,

jenis proses dan gambaran umum atas kondisi pemotongan yang akan digunakan

mempengaruhi besarnya daya rata-rata yang dikonsumsi suatu mesin selama

periode tertentu secara teoritik harga pendekatan pemakaian mesin yang diteliti

telah dibuat. Sehingga ongkos variabel langsung hanyalaongkos operator, yaitu :

𝐶𝑑 = 𝐿 12 ; Rp/tahun ....................................................2.51

Dimana,

L = upah operator mesin per bulan (mungkin dapat pula

dimasukan ongkos kesejahteraan, bonus dan

sebagainya).

; Rp/bulan

2.7.4 Ongkos mata potong

Pahat (tool/cutler) merupakan bahan habis yang diperlukan dalam proses

pemesinan suatu suatu langkah proses pemesinan menghabiskan sebagian umur

pahat sehingga perlu dikenakan beban atau ongkos mata potong pahat. Ongkos ini

dapat dihitung berdasarkan harga pokok mata potong tersebut ditambah dengan

biaya pendukungnya yaitu penyetelan dan pengasahan.

Pahat yang dapat diasah :

𝐶𝑜𝑡𝑏 + 𝑟𝑔 𝑐𝑔 𝑡𝑔

𝐶𝑒 = 𝑐𝑠 𝑡𝑠 ; Rp/mata potong .....................2.52

𝑟𝑔 +1

Dimana,

𝑐𝑜𝑡𝑏 = harga pahat HSS atau pahat dengan karbida

sisipan yang dipatri keras (brazed carbide tip), dalam

kondisi siap pakai (tajam) ; Rp

𝑟𝑔 = jumlah pengasahan yang mungkin dilakukan

sampai mata potong menjadi terlalu pendek

(diperkirakan sekitar 4 s/d 15 kali).

𝑐𝑔 𝑡𝑔 = ongkos pengasahan pahat, tergantung pada

ongkos operasi permenit bentuk proses pengasahan ,

dan waktu pengasahan.

AHMAD FAISHOL ABDA 24

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

𝑐𝑠 𝑡𝑠 = ongkos penyetelan pahat pada tool shank atau tool

block yang dilakukan diluar mesin perkakas NC ;

Rp/mata potong.

2.8 Proses Manufaktur Diluar Proses Pemesinan

2.8.1 Proses Pengelasan

Pengelasan didefinisikan sebagai penyambungan antara dua buah logam

atau lebih dengan menggunakan energi panas pada daerah yang akan disambung

dengan tekanan maupun tidak menggunakan tekanan. Las busur listrik adalah cara

pengelasan dengan menggunakan tenaga listrik sebagai sumber panasnya. Proses

pengelasan Shielded Metal Arc Welding (SMAW) merupakan proses pengelasan

yang digunakan pada pembuatan mesin, karena memiliki pertimbangan peralatan

relatif murah, penggunaan yang fleksibel dan jenis logam yang dapat dilas lebih

banyak.

Dalam proses pengelasan perlu diperhatikan beberapa parameter proses pengelasan

yang berhubungan dengan kualitas hasil las seperti tegangan dan arus yang

digunakan, kecepatan pengelasan, penggunaan elektroda yang tepat dll. Macam-

macam proses pengelasan yaitu :

1. Pengelasan mencair (fusio welding)

2. Pengelasan tidak mencair (solid state welding)

3. Soldering/brazing

2.8.2 Pengertian SMAW

Shielded Metal Arc Welding (SMAW) ini banyak di gunakan pada masa kini,

dalam pengelasan digunakan kawat elektroda logam yang dibungkus dengan fluks.

Prinsip kerjanya adalah dua metal yang kondusif dialiri arus listrik yang cukup

padat dengan tegangan yang relatif rendah, sehingga menghasilkan loncatan

elektron yang mampu menimbulkan panas yang amat tinggi, sehingga mampu

mencairkan kedua logam tersebut. Pada dasarnya las elektroda terbungkus dari

sebuah mesin (transformer atau generator las AC atau DC), kabel las positif dan

kabel las negatif yang dihubungkan sebuah penjepit elektroda.

AHMAD FAISHOL ABDA 25

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Besarnya arus las yang di perlukan tergantung dari bahan dan ukuran dari

benda kerja, posisi pengelasan seperti elektroda, diameter inti elektroda, bahan yang

di las , geometri sambungan, ketelitihan sambungan, dan lain-lainnya. Sebab itu

pengelasan las yang cepat memerlukan arus las yang tinggi. Pengelasan di

pengaruhi oleh energi panas meliputi kuat arus las, tegangan dan kecepatan

pengelasan. Hubungan antara tiga parameter tersebut menghasilkan energi

pengelasan yang di kenal heat input (masukan panas).

Sedangkan pola pemindahan cairan dipengaruhi besar kecilnya arus dan

komposisi bahan fluks yang digunakan. Selama proses pengelasan bahan fluks

digunakan untuk membungkus elektroda mencair dan membentuk terak yang

kemudian menutupi logam cair yang berada ditempat sambungan las dan bekerja

sebagai penghalang oksidasi. Seperti gambar dibawah ini :

Gambar 2.5. Proses Las SMAW

2.8.3 Elektroda las

Pada umumnya ditinjau dari logam yang akan dilas, kawat elektroda di bagi

menjadi 5 group besar, yaitu:

1. Mild Steel (Baja Lunak)

2. High Carbon Steel

3. Allow Steel

4. Cast Iron

5. Non Ferrous

Sebagian besar elektroda las SMAW dilapisi oleh lapisan flux, yang

berfungsi sebagai pembentuk gas yang melindungi cairan logam dari kontaminasi

AHMAD FAISHOL ABDA 26

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

udara sekelilingnya. Selain itu flux berguna juga untuk membentuk kerak las yang

juga berfungsi melindungi cairan las dari udara sekelilingnya. Lapisan elektroda ini

merupakan campuran kimia yang komposisinya sesuai dengan kebutuhan

pengelasan. Menurut A.W.S ( American Welding Society) elektroda

diklasifikasikan dengan huruf E dan diikuti empat atau lima digit sebagai berikut E

xxxx (x). Dua digit yang pertama atau tiga digit menunjukkan kuat tarik hasil las,

tiga digit menunjukan kuat tarik lebih dari 100.000 psi.

Sebagai contoh elektroda E 6013 mempunyai kuat tarik 60.000 psi (42

kg/mm²). sedangkan angka digit ketiga atau keempat bagi yang kuat tariknya lebih

besar 100.000psi (70kg/mm²) digit selanjutnya menunjukkan posisi pengelasan,

angka 2 berarti las datar atau horizontal dan angka 3 menunjukkan untuk

pengelasan datar saja. Digit yang terakhir menunjukkan jenis dari campuran kimia

dari lapisan elektoda.

2.8.4 Biaya pengelasan

Biaya pengelasan menjadi salah satu item yang sangat penting diperhatikan

disamping harga dari materialnya. Untuk menghitung biaya pengelasan per kg

logam las (weld metal).beberapa data yang perlu diketahui adalah :

1. Biaya pegawai dan overhead per jam

𝐺𝑎𝑗𝑖 𝑑𝑎𝑛 𝑂𝑣𝑒𝑟ℎ𝑒𝑎𝑑 (𝑅𝑝)

𝑘𝑔 .........................2.53

𝐷𝑒𝑝𝑜𝑠𝑖𝑡𝑖𝑜𝑛 𝑅𝑎𝑡𝑒 ⁄𝑗𝑎𝑚 𝑥 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑛𝑔 𝐹𝑎𝑘𝑡𝑜𝑟 (%)

2. Biaya kawat las

𝐻𝑎𝑟𝑔𝑎 𝐾𝑎𝑤𝑎𝑡 𝐿𝑎𝑠 (𝑘𝑔)

........................................................2.54

𝐷𝑒𝑝𝑜𝑠𝑖𝑡𝑖𝑜𝑛 𝐸𝑓𝑓𝑖𝑒𝑐𝑖𝑒𝑛𝑐𝑦 (%)

Dimana,

Deposition Rate ; kg/jam

Deposition Rate adalah berat logam las yang dapat dihasilkan dalam satuan

waktu (jam). Biasanya masing- masing setiap perusahaan mempunyai data

deposition rate produknya untuk setiap tipe.

Operating Factor ; %

AHMAD FAISHOL ABDA 27

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Operating Factor adalah persentasi dari jumlah jam kerja seorang welder

untuk pekerjaan las. Maksudnya, jika total jam kerja seorang welder 8 jam perhari,

dan welder tersebut bekerja menyalakan api selama 2 jam, maka operating

2

factor dari welder tersebut adalah x 100% = 25%.Biasanya nilai operating factor

8

untuk SMAW mulai dari 15%- 40% dan rata-rata 30%.

Deposition Efficiency (%)

Deposition Efficiency adalah erat hubungannya dengan berat logam las dan

berat elektroda yang digunakan dalam membuat lasan. Hal ini dapat ditentukan

secara akurat dengan membuat tes lama waktu pengelasan dan menimbang hasil

lasan dan ekektroda sebelum dan sesudah pengelasan. Deposition Efficiency dapat

dihitung dengan :

𝑏𝑒𝑟𝑎𝑡 𝑙𝑜𝑔𝑎𝑚 𝑙𝑎𝑠 (𝑘𝑔)

..................................................2.55

𝑏𝑒𝑟𝑎𝑡 𝑒𝑙𝑒𝑘𝑡𝑟𝑜𝑑𝑎 𝑦𝑎𝑛𝑔 𝑑𝑖𝑝𝑎𝑘𝑎𝑖 (𝑘𝑔)

3. Biaya dan Listrik

𝑇𝑑𝑙.𝑉𝑜𝑙𝑡.𝐴𝑚𝑝

......................................................................2.56

1000.𝐷𝑒𝑝𝑜𝑠𝑖𝑡𝑖𝑜𝑛 𝑟𝑎𝑡𝑒

Dimana,

Tarif dasar listrik (Tdl)

Tarif yang boleh dikenakan oleh pemerintah untuk para pelanggan PLN.

PLN adalah satu-satunya perusahaan yang boleh menjual listrik secara langsung

kepada masyarakat Indonesia, maka Tdl bisa dibilang adalah tarif untuk

penggunaan listrik di Indonesia.

Tegangan busur (Volt)

Tegangan listrik yang digunakan pada mesin las (tegangan pada ujung

terminal) berkisar 55 volt sampai 85 volt. Tegangan ini disebut sebagai tegangan

pembakaran. Bila nyala busur sudah terjadi maka tegangan turun menjadi 20 volt

smapai 40 volt. Tegangan ini disebut dengan tegangan kerja. besar kecilnya

tegangan kerja yang terjadi tergantung dari besar kecilnya diameter elektroda.

AHMAD FAISHOL ABDA 28

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Arus listrik (ampere)

Besar arus yang digunakan dapat dilihat pada sakala yang ditunjukkan oleh

amperemeter (alat untuk mengukur besar arus listrik) yang terletak pada mesin las.

Pada msing- masing las arus minimum dan arus maksimum yang dapat dicapai

berbeda-beda, pada umumnya berkisar 100 ampere sampai 600 ampere. Pemilihan

besar arus listrik tergantung dari beberapa faktor antara lain : diameter elektroda

yang digunakan, tebal benda kerja, jenis elektroda yang digunakan, polaritas kutub-

kutubnya dan posisi pengelasan.

➢ Total biaya pengelasan per kilogram.

Total biaya pengelasan per kilogram adalah penjumlahan biaya; biaya

pegawai dan overhead per jam + biaya kawat las + biaya daya listrik :

𝐺𝑎𝑗𝑖+𝑂𝑣𝑒𝑟ℎ𝑒𝑎𝑑+𝑗𝑎𝑚 𝑘𝑒𝑟𝑗𝑎 𝐻𝑎𝑟𝑔𝑎 𝑘𝑎𝑤𝑎𝑡 𝑙𝑎𝑠 𝑇𝑑𝑙.𝑉𝑜𝑙𝑡.𝐴𝑚𝑝

+ + 1000𝑥𝑑𝑒𝑝𝑜𝑠𝑖𝑡𝑖𝑜𝑛 𝑟𝑎𝑡𝑒 .....2.57

𝐷𝑒𝑝𝑜𝑠𝑖𝑡𝑖𝑜𝑛 𝑟𝑎𝑡𝑒+𝑜𝑝𝑒𝑟𝑎𝑡𝑖𝑛𝑔 𝑓𝑎𝑐𝑡𝑜𝑟 𝐷𝑒𝑝𝑜𝑠𝑖𝑡𝑖𝑜𝑛 𝐸𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦

➢ Total berat logam las saat pengelasan

Total berat logam las saat pengelasan adalah hasil perkalian antara berat

logam las (kg/m) dengan panjang total pengelasan (m) sehingga satuannya menjadi

kg.

• Panjang total pengelasan

Sama dengan jumlah total panjang las yang dikerjakan. Satuan ; m

• Total berat logam saat pengelasan ; kg

𝑘𝑔

Berat logam las 𝑥 panjang total peneglasan; m

𝑚

➢ Total biaya pengelasan

Total biaya pengelasan secara keseluruhan merupakan hasil perkalian antara

total berat logam saat pengelasan dan biaya pengelasan per kilogram.

• Rumus total biaya pengelasan

Total berat logam las saat pengelasan x total biaya pengelasan per kilogram

;Rp

2.9 Perhitungan Harga Pokok Produksi (HPP = CTOTAL)

Dalam memperhitungkan unsur-unsur biaya kedalam harga pokok produksi

menggunakan metode full costing dimana metode tersebut merupakan metode

AHMAD FAISHOL ABDA 29

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

penentuan harga pokok produksi yang terdiri dari biaya bahan baku, biaya tenaga

kerja langsung, dan biaya overhead pabrik yang berperilaku variabel maupun tetap.

Maka untuk menghitung harga pokok produksi adalah sebagai berikut:

Harga pokok produksi

𝐶𝑇𝑂𝑇𝐴𝐿 = 𝐶𝑢(𝑇𝑂𝑇𝐴𝐿) + 𝐶𝑁𝑀 + 𝐶𝑅𝐾 ............................................2.58

Dimana,

𝐶𝑇𝑂𝑇𝐴𝐿 = Total biaya produksi keseluruhan dalam pembuatan

alat (Rp/unit)

𝐶𝑢(𝑇𝑂𝑇𝐴𝐿) = Total biaya produksi proses pemesinan poros alat.

𝐶𝑁𝑀 = Total jumlah biaya keseluruhan, pembelian material

atau komponen, non pemesinan (Rp/unit), Biaya

penggambar ( Drafter )

AHMAD FAISHOL ABDA 30

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

BAB III

METODOLOGI PENELITIAN

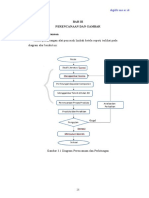

3.1 Diagram Alir.

Diagram alir dari penelitian yang di gunakan untuk menjelaskan langkah-

langkah perencanaan dalam suatu penelitian dapat ditunjukkan pada Gambar 3.1.

di bawah ini langkah-langkah yang digunakan dalam penelitian.

Mulai

Tinjauan Pustaka

Hasil Gambar Rancangan

Merencanakan Proses

Manufaktur

Proses Manufaktur

Perakitan

Perhitungan Biaya dan

Waktu Permesinan

Perhitungan HPP

Kesimpulan

Selesai

Gambar 3.1 Diagram Alir.

AHMAD FAISHOL ABDA 31

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

3.2 Waktu dan Tempat Penelitian

Penelitian proses manufaktur dan pengambilan data dilakukan di Lab Proses

Manufaktur ITATS. Penelitian ini dilakukan mulai bulan Mei sampai dengan bulan

Juli 2020.

3.3 Tahapan-Tahapan Penelitaan

Secara umum penelitian terbagi dalam tahapan-tahapan sebagai berikut:

1. Tahapan perumusan masalah dan kajian pustaka.

Perumusan masalah terkait dengan bagaimana menyusun proses

manufaktur, perhitungan waktu dan biaya proses manufaktur dan HPP

(Harga Pokok Produksi)

2. Masukkan Data

Diperoleh dari gambar kerja yang dihasilkan oleh penelitian rancang

bangun.

3. Perhitungan dan Analisa.

Sebelum dilakukan perhitungan waktu dan biaya proses manufaktur,

terlebih dahulu dirancang urutan proses maufaktur.

4. Proses Manufaktur.

Proses manufaktur dilakukan berdasarkan urutan proses manufaktur

dan parameter pemotongan yang telah di rancang.

5. Uji coba dan pembahasan.

Setelah dilakukan proses manufaktur dan perakitan maka di lakukan

uji coba mesin untk mengetahui apakah proses sesuai dengan rancangan.

6. Kesimpulan.

Menyusun kesimpulan berdasarkan perhitungan dan hasil uji coba

di lapangan.

3.4 Desain Gambar dan Komponen-Komponen.

Sebelum menuju proses perancangan dibuat terlebih dahlu menggunakan

Software inventor, diantaranya:

1. Desain keseluruhan (Assembly)

AHMAD FAISHOL ABDA 32

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

2. Sistem Transmisi

3. Desain Rangka

3.4.1 Desain Keseluruhan Rangka (Assembly)

Gambar 3.2 Desain Mesin Keseluruhan.

3.4.2 Sistem Transmisi.

Gambar 3.3 Sistem Transmisi

AHMAD FAISHOL ABDA 33

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

3.4.3 Desain Rangaka.

Gambar 3.4 Desain Rangka 3D

Gambar 3.5 Desain Rangka 2D dengan 3 Pandangan.

AHMAD FAISHOL ABDA 34

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

3.4.4 Bagian Komponen Mesin.

Gambar 3.6 Komponen – Komponen Mesin.

Keterangan Gambar 3.6:

1) Cover penutup atas

2) Pisau pencah

3) Cover bawah

4) Pillow block

5) Pully

6) Out-put sabut kasar

7) V-belt

8) Motor penggerak

9) Blower

10) Pipa Out-put sabut halus ke blower

11) Pipa Out-put sabut halus ke cyclone

12) Out-put sabut halus

13) Cylone

3.5 Cara Kerja Alat.

1 Start motor listrik untuk mendapatkan energy dengan gaya putar.

2 Motor akan menstransmisikan daya kepada 2 pulley dimana yang

pertama mengerakkan poros pisau pencacah dan ke poros blower.

AHMAD FAISHOL ABDA 35

02.2016.1.09268

Jurusan Teknik Mesin

Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

3 Setelah poros pisau pencacah berputar kemudian pisau siap

mencacah sabut kelapa.

4 Setelah sabut kelapa dicacah dimana hasil cacahan ada 2 macam

beupa serat dan serbuk.

5 Dimana yang berupa serbuk dihisap oleh blower kemudian di

salurkan menuju cylone.

3.6 Rencana Kegiatan Penelitian.

Setiap kegiatan dibutuhkan perencanaan sebelumnya. Berikut adalah rencana

kegiatan pada penelitian ini.

Tabel 3.1 Rencana kegiatan penelitian

AHMAD FAISHOL ABDA 36

02.2016.1.09268

Anda mungkin juga menyukai

- ProposalDokumen13 halamanProposalhanaris rivanBelum ada peringkat

- Simsalabim Jadi Apa Prok Prok Prok Semoga Ga RevisiDokumen25 halamanSimsalabim Jadi Apa Prok Prok Prok Semoga Ga RevisiAldi Aries ZulfikarBelum ada peringkat

- Fix Laporan Praktikum ProsmanDokumen29 halamanFix Laporan Praktikum ProsmanSiti NavisahBelum ada peringkat

- Perancangan Dan Pembuatan Mesin Sablon Semi Otomatis Cup PlastikDokumen11 halamanPerancangan Dan Pembuatan Mesin Sablon Semi Otomatis Cup PlastikSyaiful AnwarBelum ada peringkat

- Proses Produksi Kelompok 7Dokumen37 halamanProses Produksi Kelompok 7iraBelum ada peringkat

- Laporan Rancangan Kelompok m19Dokumen21 halamanLaporan Rancangan Kelompok m19muhammad riskiBelum ada peringkat

- Laporan Rancangan Kelompok m19 (Autorecovered)Dokumen61 halamanLaporan Rancangan Kelompok m19 (Autorecovered)muhammad riskiBelum ada peringkat

- Proposal Prancangan 3-1Dokumen14 halamanProposal Prancangan 3-1SyahrulBelum ada peringkat

- Achmad Rosid - BAB IDokumen7 halamanAchmad Rosid - BAB IPrasetya BudayaBelum ada peringkat

- Laporan Proses ProduksiDokumen36 halamanLaporan Proses ProduksiLaksita Aji SafitriBelum ada peringkat

- Bab 1-3Dokumen20 halamanBab 1-3dimasfadhlulramadhan100% (1)

- CNC PCB Plotter v2Dokumen25 halamanCNC PCB Plotter v2Gagaz Mujizat adamBelum ada peringkat

- Laporan Rancangan Kelompok m19 (Autorecovered)Dokumen65 halamanLaporan Rancangan Kelompok m19 (Autorecovered)muhammad riskiBelum ada peringkat

- Bab 1&2Dokumen15 halamanBab 1&2Maulya R SBelum ada peringkat

- Proposa Skripsi Teknik MesinDokumen11 halamanProposa Skripsi Teknik MesinAlvian Sii EndutzBelum ada peringkat

- BABIDokumen5 halamanBABIAhmad FikriBelum ada peringkat

- Full LaporanDokumen74 halamanFull LaporanridwanBelum ada peringkat

- Modul Mesin Bubut PDFDokumen24 halamanModul Mesin Bubut PDFCandra Kurniawan AkbarBelum ada peringkat

- LAPORAN RANCANGAN KELOMPOK M19 (AutoRecovered) 2Dokumen62 halamanLAPORAN RANCANGAN KELOMPOK M19 (AutoRecovered) 2muhammad riskiBelum ada peringkat

- PROPOSAL TUGAS AKHIR Mesin Pemipil JagungDokumen34 halamanPROPOSAL TUGAS AKHIR Mesin Pemipil JagungTaufiqur Rahman100% (3)

- Laporan Palu BesiDokumen14 halamanLaporan Palu BesiOpian Gutama0% (1)

- Pembuatan Mesin Pengurai Sabut Kelapa-DikonversiDokumen89 halamanPembuatan Mesin Pengurai Sabut Kelapa-DikonversiDwi FranBelum ada peringkat

- 2678 9258 1 PBDokumen6 halaman2678 9258 1 PBadam 1381Belum ada peringkat

- Tomy Samuel RajagukgukDokumen28 halamanTomy Samuel RajagukgukMoch. Izza Maulana SulthonBelum ada peringkat

- Format Laporan AkhirDokumen8 halamanFormat Laporan AkhirPutra GaluhBelum ada peringkat

- Proses Pemesinan TerkiniDokumen13 halamanProses Pemesinan TerkiniRosidah AdilaBelum ada peringkat

- Laporan Akhir Praktikum Praktikum ProsesDokumen65 halamanLaporan Akhir Praktikum Praktikum Prosesriyan kumbarahBelum ada peringkat

- BandelrgDokumen65 halamanBandelrgAfif Hidayatullah100% (1)

- Proposal Muhammad Rayhan NaufalDokumen37 halamanProposal Muhammad Rayhan NaufalM Rayhan NaufalBelum ada peringkat

- Muizz Rancang Bangun Mesin Perajang BaDokumen10 halamanMuizz Rancang Bangun Mesin Perajang BaFadhilus SyuhadaBelum ada peringkat

- Laporan MetrologiDokumen26 halamanLaporan MetrologiMutia Love NovianaBelum ada peringkat

- Laporan Kerja Praktek Pindad 2019Dokumen97 halamanLaporan Kerja Praktek Pindad 2019Mauly Handsan0% (1)

- Salinan Terjemahan Robotic Welding Implementations PDFDokumen11 halamanSalinan Terjemahan Robotic Welding Implementations PDFNOOB ONLYBelum ada peringkat

- Studi Perawatan (Maintenance) Ketel Uap Pada Pabrik Kelapa SawitDokumen68 halamanStudi Perawatan (Maintenance) Ketel Uap Pada Pabrik Kelapa SawitLarry Marbun BanjarnahorBelum ada peringkat

- (JURNAL) Mesin Pembuat GulaDokumen7 halaman(JURNAL) Mesin Pembuat GulaFedel FendyBelum ada peringkat

- 04 BAB I Kerja PraktekDokumen4 halaman04 BAB I Kerja PraktekFajar SiradzBelum ada peringkat

- Makalah Bab 1 Mesin SpinnerDokumen6 halamanMakalah Bab 1 Mesin SpinnerIpung MbottBelum ada peringkat

- Draft Silabus & SAPDokumen646 halamanDraft Silabus & SAPMekaTronBelum ada peringkat

- COVERDokumen11 halamanCOVERaanandhika putraBelum ada peringkat

- Rancang Bangun Mesin Pres Semi Otomatis PDFDokumen22 halamanRancang Bangun Mesin Pres Semi Otomatis PDFer_winwibowoBelum ada peringkat

- Bab I TaDokumen7 halamanBab I TasupriyatnaBelum ada peringkat

- Laporan Proses ProduksiDokumen32 halamanLaporan Proses ProduksidimasBelum ada peringkat

- Laporan Praktikum PemesinanDokumen13 halamanLaporan Praktikum PemesinanAnnasruddin PratamaBelum ada peringkat

- Proposal Tugas AkhirDokumen25 halamanProposal Tugas AkhirDeryBelum ada peringkat

- Proposal ViarDokumen10 halamanProposal ViaroktaviagitaprastiwiBelum ada peringkat

- Bab IDokumen10 halamanBab IKeny HutasoitBelum ada peringkat

- Proses Produksi - UMMDokumen60 halamanProses Produksi - UMMSukma FitriawanBelum ada peringkat

- Laporan Praktek Pembuatan AlatDokumen20 halamanLaporan Praktek Pembuatan AlatAnanda SabillahBelum ada peringkat

- Makalah Proses Manufaktur Mesin Bubut Dan Mesin MillingDokumen42 halamanMakalah Proses Manufaktur Mesin Bubut Dan Mesin MillingMuhamad Raihan RBelum ada peringkat

- Makalah Mesin Non KonvensionalDokumen29 halamanMakalah Mesin Non KonvensionalgebbyBelum ada peringkat

- Edwin Arnold S4ma TGS Akhr3)Dokumen53 halamanEdwin Arnold S4ma TGS Akhr3)Arnold SaputraBelum ada peringkat

- Skripsi Rizki GundariDokumen88 halamanSkripsi Rizki Gundariyellow 7to7Belum ada peringkat

- Bab IiiDokumen18 halamanBab IiiIlham rizqiBelum ada peringkat

- Praktek PMP 3Dokumen52 halamanPraktek PMP 3Erwin antoBelum ada peringkat

- Gantungan SepedaDokumen19 halamanGantungan SepedaBenjol Dikit100% (1)

- File Jurnal Mesin Pengurai Sabut KelapaDokumen15 halamanFile Jurnal Mesin Pengurai Sabut Kelapahanaris rivanBelum ada peringkat

- Tugas Pompa UASDokumen3 halamanTugas Pompa UAShanaris rivanBelum ada peringkat

- Resume Materi 3 Kesehatan KerjaDokumen5 halamanResume Materi 3 Kesehatan Kerjahanaris rivanBelum ada peringkat

- Tugas PEM 1 (Ardin)Dokumen5 halamanTugas PEM 1 (Ardin)hanaris rivanBelum ada peringkat

- PEM Ardin BAB 1Dokumen3 halamanPEM Ardin BAB 1hanaris rivanBelum ada peringkat

- Makalah Mata Kuliah Metrologi IndustriDokumen15 halamanMakalah Mata Kuliah Metrologi Industrihanaris rivanBelum ada peringkat