Method Statement Excavation Tunnel

Diunggah oleh

Muhammad Rizal PahlevyJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Method Statement Excavation Tunnel

Diunggah oleh

Muhammad Rizal PahlevyHak Cipta:

Format Tersedia

METHOD STATEMENT OF EXCAVATION TUNNEL

General

Metode pembuatan terowongan menggunakan NATM

(New Austrian Tunneling Method)

NATM adalah cara pembuatan terowongan yang didasarkan pada prinsip mengambil

manfaat sebesar mungkin kemampuan batuan untuk menyangga beratnya sendiri dengan

pengawasan/ pengaturan gaya-gaya secara hati-hati dan terarah didalam proses

pengaturan kembali yang terjadi di sekitar lubang galian, dimulai dari saat lubang dibuat

sampai terjadinya suatu keseimbangan baru

Pada awal terowongan umumnya dijumpai kondisi kedalaman tanah yang relatif dangkal,

sehingga tegangan horizontal tanah/batuan yang terjadi lebih besar dibanding dengan

tegangan vertikalnya. Kondisi topografi permukaan tanah dan kondisi batuan yang lemah

akan mempengaruhi perilaku dan kestabilan terowongan. Perilaku dan kestabilan pada

daerah awal terowongan akan menjadi pertimbangan dalam desain, termasuk untuk

memilih metode galian dan sistem penyangga (support) yang efektif. Penggunaan support

diharapkan dapat meningkatkan kestabilan terowongan. Berdasarkan hal-hal di atas,

kontrol terhadap kestabilan sangat penting dalam perencanaan serta pelaksanaan

konstruksi terowongan.

Pada dasarnya pembuatan tunnel dapat dilaksanakan dengan berbagai cara tergantung

dari kondisi setempat terutama dari keadaan batuan. Salah satu cara pembuatan tunnel

yang terbaru telah ditemukan di Austria, dikenal dengan nama NATM (New Austrian

Tunneling Methode)

Sekilas tentang NATM

New Austrian Tunneling Methode adalah suatu sistem pembuatan tunnel dengan

menggunakan shotcrete (beton yang disemprotkan dengan tekanan tinggi) dan rock bolt

sebagai penyangga sementara tunnel, sebelum diberi lapisan concrete (lining concrete).

Sebelum ditemukannya metode NATM ini, digunakan kayu dan rangka baja sebagai

konstruksi penyangga sementara. Kelemahan dari konstruksi kayu ini menurut Prof. LV.

Rabcewicz dalam bukunya NATM adalah kayu khususnya dalam keadaan lembab akan

sangat mudah mengalami keruntuhan, meskipun baja mempunyai sifat fisik yang lebih

baik, efisiensi busur kerja baja sangat tergantung dari kualitas pengganjalan (kontak baja

dengan batuan), sementara diketahui bahwa akibat meregangnya batuan pada waktu

penggalian seringkali menyebabkan terjadinya penurunan bagian atas terowongan.

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Klasifikasi Batuan

Klasifikasi batuan pada pekerjaan galian terowongan yang biasanya menggunakan cara

dari The New Austraian Tunnelling method (NATM) akan sangat baik untuk

menjelaskan yang berhubungan dengan kestabilan terowongan selama penggalian yang

didasarkan dengan penilaian suatu massa batuan (tunnel geological mapping). Sesuai

dengan Technical Specification of Project, maka klasifikasi batuan dapat dipakai

sebagai acuan untuk digunakan dalam pengamatan geologi selama penggalian

terowongan dan juga dapat untuk menentukan pola penyangga yang diperlukan oleh

terowongan. Metode galian terowongan menggunakan klasifikasi batuan yang telah

dikembangkan oleh Bieniawski, 1973.

Suatu cara klasifikasi batuan dalam pelaksanaan pembuatan terowongan adalah sangat

berperan dalam memberikan informasi kondisi batuan yang berkaitan dengan

keberhasilan dalam menentukan pola penyangga yang dibutuhkan atau kestabilan

terowongan.

Klasifikasi batuan yang sesuai dengan kondisi batuan atau struktur geologi yang terlihat

dilapangan maupun data dari hasil pemboran serta Technical Specification of project,

maka cara dan pemakaian klasifikasi batuan dilapangan dapat kami ajukan

sebagaimana yang telah lazim disebut sebagai klasifikasi batuan, Rock Mass Rating

(RMR), Bieniawski,1973.

Secara umum klasifikasi batuan dengan menggunakan Rock Mass Rating System, oleh

Bieniawski, 1973 dimaksudkan adalah :

- Membagi massa batuan dalam kelompok/group yang mempunyai perilaku yang sama.

- Memberikan dasar penilaian yang baik untuk mengetahui karakteristic/perilaku dari

massa batuan.

- Memberikan data kuantitatif untuk keperluaan pembangunan/rancang bangun.

- Membuat standar yang sudah baku dalam penerapan untuk rekayasa engineering

Hal-hal lain yang harus diperhatikan dalam pelaksanaan pembangunan terowongan :

1. Pemasangan portal

2. Sistem Ventilasi

3. Sistem Drainase

4. Sistem penerangan

5. Keselamatan kerja

Proses pekerjaan sebelum excavation tunnel

1. Protection Slope

2. Open Portal Tunnel works

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Protection Slope

Protection slope yang berfungsi untuk mencegah terjadinya collapse dan erosi (longsor )

Untuk membuka area rencana face tunnel yang dimana pengerjaannya dengan :

► Excavation cutting slope, pekerjaanya dilakukan dengan alat berat seperti Excavator

dan ada sebagian lagi dilakukan pekerjaan dengan cara Bolder blasting itu pun di lakukan

bilamana di dalam slope tersebut ditemukan boulder

► Pememasangan rock bolt dengan system cement grouting atau mengunakaan

Cartridge Cement (Resin) dan atau sika rokon, prosedur pemasangan rock bolt yaitu

pertama dengan cara drilling dengan menggunakaan machine ( Crowler Drill atau Leg

Drill ) setelah sudah medapatkan hole dan proses selanjutnya yaitu dengan system

Grouting yaitu memasukan cairan cement tersebut ke hole, setelah penuh maka

pemasangan rock bolt dilakukan.

► Dept Hole horizontal atau Water Drainages Horizontal, berfungsi untuk mengalirkan

kandungan air yang berada di dalam slope tersebut

► Terakhir pekerjaan shotcrete dengan Wire mesh, DA4 – ketebalan 150 ~ 200 mm.

Gamba

r 1.

Illustrasi galian permukaan pada area terowongan

Open Portal Tunnel Works

Open Portal Tunnel Works adalah proses pembukaan pekerjaan excavation tunnel dan

merupakaan sebagai preparation works. Pekerjaan nya menempati pada area rencana

portal yaitu bagian luar pada posisi muka terowongan.

Siklus mekanisme untuk proses pekerjaannya, yaitu :

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

► Menentukan Center point dimana data tersebut diperoleh dari section survey

► Pemasangan canopy (steel ribs) dimulai dengan cara berfokus ke center point

tersebut. minimal pemasanngan canopy (steel ribs) yaitu 3 set, complete dengan

pengerjaan concrete foundation dan proses

► Pekerjaan failing sand bags dengan cara menutupi bagian permukaan steel ribs dan

merapkan pada dinding slope tersebut dengan sand bags dan di teruskan memasang

wire mesh dan pengerjaan shotcrete.

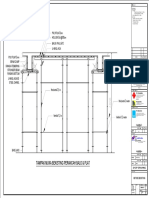

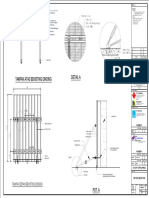

A. Center Point, Installation Steel Ribs Works

Center point adalah suatu pekerjaan yang sangat penting yang berhubungan dengan

menentukan arah tunnel. Dalam pekerjaan ini section team survey sangat menentukaan

untuk kedudukan center point. Setelah center point, tahap selanjutnya adalah installation

steel ribs pada posisi center point yang sudah di tentukan tersebut. Seperti gambar di

bawah ini :

B. Details Portal Tunnel Works

Yang dimaksud dengan portal tunnel works ialah suatu permulaan pekerjaan persiapan

galian terowongan yang semua pekerjaanya di luar area tunnel yang bersifat temporary

untuk mencegah terjadinya collapse dan erosi.

Pekerjaan Detail Portal Tunnel harus di perhatikan, yaitu :

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Menentukan center point of tunnel

Installation steel ribs and Wire mesh

Foundation Concrete

Filling Sand Bags

Shotcrete work

Spilling bar, Pipe Roofing , dll

Untuk lebih detailsnya lihat drawing di bawah ini :

Tahapan selanjutnya adalah pekerjaan Excavation tunnel, terdiri dari :

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

1. Drilling

2. Charging and Blasting

3. Scalling

4. Mucking Out

5. Installation Steel Ribs (Steel Support)

6. Shotcrete with Wire mesh

7. Drainange work

8. Installation Electric Power

Untuk pekerjaan drainage work dan Installation electric power di lakukan pada saat

waktu yang luang pada drilling works. Di karenakan pada drilling works hanya

menggunakan jumbo drill machine yang bekerja di face tunnel.

1. Drillng Works

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Drilling work dikerjakaan dengan menggunakan Jumbo Drill Machine ataupun drill

mechanice lainnya. Posisi drill hole mengikuti marking hole di face tunnel. Blasting hole

akan mengikuti predetermined drilling pattern, untuk method pola marking drilling

pattern mengikuti kondisi batuan salah satu contoh untuk drilling pattern adalah benhole,

v-hole dan lain sebagainya, size untuk drilling hole adalah 45 mm dan panjang antara 2 m

~ 3 m (kedalaman nya bervariasi, mengikuti arahan geologist).

Contah procedure drilling pattern

Di dalam drilling works yang harus di perhatikan adalah di antaranya :

Kondisi Drill Machine yang akan dipakai

Supply Electric Power

Air and Water Presure

Arah drilling

Tabel 1. Peralatan yang digunakan untuk drilling

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Lokasi Penggunaan Keberadaan Ket

Jumlah

No Nama Alat Type

(unit Intek Diversion Sdh Blm

Tunnel Ada Ada

1 Jumbo Drill

2 CRD

3 Leg Drill

4 Compresor

5 Genset

6 Mata Bor

7 Stang Bor

8 Stock

Cadangan

2. Charging dan Blasting

Tahapan selanjutnya adalah Charging and Blasting work.

Charnging works adalah memasukan dan mencharging explosive (dynamite) ke dalam

hole yang sudah di drilling dengan menggunakan stick charge.

Blasting works adalah peledakaan explosive (dynamite) yang sudah melalui tahap

charging work yaitu explosive yang ada dalam hole

Tahapan dalam Charging and Blasting works menggunakan detonator shot delay dan

detonator no-electric ( Nonel ) adalah :

1. Sebelum explosive dimasukan ke hole maka terlebih dahulu explosive tersebut

sudah di pasang dengan detonator

2. Memasukan explosive ke hole yaitu dengan cara satu per satu lalu mengcharge

dengan menggunakan stick charge

3. Setelah selesai explosive itu ke hole untuk selanjutnya di tutupi oleh steming

sampai hole tersebut tertutup.

4. Selesai dalam pekerjaan charging works untuk selanjutnya, menyambungkan

detonator cable dengan menggunakaan detonator cord

5. Setelah detonator cable tersambung dengan detonator cord dan menyambungkan

lagi dengan electric detonator

6. Electric Detonator di Sambungkan dengan blasting cable

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

7. Setelah tersambung maka blasting cable tersebut di check oleh OHM meter

setelah dinyatakan baik maka blasting cable tersebut disambungkan ke blasting

machine.

8. Dalam proses peledakan sebelum dilakukan pekerjaan blasting works terlebih

dahulu mengikuti prosedure dari department safety.

9. Depatment safety melakukan pengecheckan dan pemberitahuaan akan ada

peledakan.

10. Safety Officer menyatakan perintah untuk peledakan maka seorang operator

(Blaster) mecharnge blasting masin setelah signal charge timbul maka blaster

tersebut memberikaan Signal dengan perhitungan angka dari 10 – 0, setelah dalam

perhitungan nol blaster tersebut menekan tombol Blast yang dimana peledakaan

di laksanakan.

Steming adalah suatu bahan yang terbuat dari tanah yang di campur dengan oil,

bilamana tanah tidak ada maka bisa diganti dengan pasir atau bahan yang lainya yang

bisa menutupi explosive.

Setelah tahapan-tahapan charging and Blasting works tersebut di atas yang harus di

perhatikan yaitu instruksi dari department Safety dikarenakan department safety akan

melakukan pendataan yaitu seperti vebrication setelah Blasting dan dampak dari

pekerjaan blasting work.

Dan untuk details nya lihat drawing di bawah ini :

Setelah blasting selesai maka kita menunggu Diffuming. Arti dari diffuming yaitu

menungu asap dari face tunnel sampai ke portal tunnel, asap tersebut yaitu dampak

blasting work. Asap blasting akan cepat keluar tunnel bilamana system blower di

hidupkan. Dan setelah deffuming selesai maka sebagai blaster akan datang terlebih

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

dahulu dan mengecheck keadaan di dalam tunnel setelah memberikan signal bahwa

kondisi di tunnel tersebut aman. Maka pekerjaan ke tahap selanjutnya di teruskan yaitu

dengan scalling works.

Scalling Works.

Scalling dan chipping adalah pekerjaan pembersihan pada area muka terowongan yang di

akibatkan dari peledakan (blasting). Misal kondisi batuan yang menggantung atau batuan yang

menempel dan siap lepas, bila keadaan seperti demikian sebaik nya dilakukan scalling dan

chipping sehingga permukaan terowongan bersih, kuat dan aman.

Tabel 2. Peralatan yang digunakan untuk scalling dan chipping

Lokasi Penggunaan Keberadaan

No Nama Alat Type Jumlah Ket

(Unit)

Intek Diversion Sdh Ada Blm Ada

Tunnel

1 Hydraulic Breaker

2 Jack Hammer

3 Pick Hammer

Scalling work adalah memberesihkan dari creck batuan atau sisa-sisa dari hasil blasting

yang akan jatuh ke permukaan tunnel akibat blasting works di antara itu juga berfungsi

sebagai salah satu keselamatan bagi pekerja yang akan mengerjakaan Mucking out. Dan

bilamana pekerjaan tersebut tidak di lakukan dengan sebaik-baiknya maka dampaknya

adalah rawan akan kecelakaan yang di sebut dengan fall rock.

Scalling work ada dua cara yaitu :

Scalling by Water pressure

Scalling by stick bar

Scalling by water pressure

Scalling by water pressure yaitu dengan memberesihkan permukaan atas bebeatuan yang

crack dan kondisi yang rawan jatuh. Di samping itu juga berfungsi sebagai penyelamatan

dari efek samping

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Scalling by stick Bar

Scalling by stick bar yaitu dengan cara menjatuhkan bebatuaan yang kondisinya creck

yang berada di atas tunnel dengan menggunakan stick bat.

Dan untuk detailnya lihat drawing di bawah ini :

Setelah selesai dalam pekerjaan scalling works maka department survey akan melakukan

pengecheckan underbreak atau overbreak dan bilamana underbreak surveying akan

memberikaan tanda. Dan memberikaan instruction re-excavation atau tidak.

Jika sudah conform dimana excavation sudah berada pada limitnya, maka tahap

selanjutnya yaitu dengan menclearing area dengan water spray untuk menjatuhkan

pecahaan bebatuan, debu, soil yang menepel pada permukaan atas tunnel.

Ventilating

Setelah pelaksanaan peledakan (blasting), system Ventilasi dioperasikan untuk memindahkan

uap, debu dan gas yang berbahaya yang dihasilkan oleh peledakan.

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Sistem ventilasi akan dinstall ke semua sisi terowongan dari arah inlet maupun outlet, yang

bertujuan untuk :

- Sirkulasi udara dalam terowongan

- Membuang/mengganti gas beracun dengan udara bersih

- Menghilangkan debu yang ditimbulkan karena pekerjaan di dalam terowongan

- Pemasangan Exhaust system, jarak disesuaikan dengan lapangan

- Blower, disambungkan pada pipa ke dalam terowongan untuk membersihkan dari gas, debu

dan asap. Dalam kondisi yang normal, udara segar yang diperlukan oleh tim pekerja dalam

terowongan adalah 3 m3/menit, sehingga kapasitas dari blower akan sesuai dengan jumlah

orang pekerja.

Untuk mengendalikan debu dalam terowongan, dapat menggunakan metoda, sebagai berikut :

- Menggunakan air bersih selama proses pengeboran

- Drilling menggunakan air, bila kondisi batuan (geologi) dalam keadaan fresh/padat

- Tidak direkomended drilling menggunakan air, bila kondisi batuan (geologi) lapuk dan

struktur geologi yang kompleks

- Muka terowongan sebaik nya di basahi terlebih dahulu untuk mengurangi debu

- Meningkatkan system ventilasi pada muka terowongan dengan menggunakan exhaust fan

- Membasahi material hasil galian dengan air

Tabel 3. Peralatan yang digunakan untuk ventilating

Lokasi Penggunaan Keberadaan

No Nama Alat Type Jumlah Ket

(Unit)

Intek Diversion Sdh Ada Blm Ada

Tunnel

1 Blower

2 Exhaust Fan

3 Kompresor

4 Kelengkapan nya

5 Asosories/Cadangan

Mucking Out

Mucking adalah pemindahan material yang tidak terpakai yang dihasilkan dari

peledakan (blasting). Mucking harus segera dilakukan setelah area dari terowongan

bersih dari asap dan gas. Pengangkutan material dari terowongan dilakukan oleh Wheel

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Loader/Aksavator lalu dipindahkan ke dump truck, kemudian material dibuang ke lokasi

yang sudah ditentukan (diposal area).

Tabel 4. Peralatan yang digunakan untuk mucking

Lokasi Penggunaan Keberadaan

No Nama Alat Type Jumlah Ket

(Unit)

Intek Diversion Sdh Ada Blm Ada

Tunnel

1 Wheel Loader

2 Eksavator

3 Dump truck

Pengertian dari Mucking Out adalah mengeluarkan batuan hasil blasting di face tunnel ke

luar tunnel dengan menggunakan alat berat seperti shaffloader, dump truck dan atau

peralatan berat lainnya dan menempatkan hasil mucking out ke lokasi yang sudah

disiapkan (diposal area).

Setelah selesai pekerjaan mucking out maka harus scalling works lagi yaitu untuk

memastikaan akan tidak terjadinya fall rock dan membersihkaan face tunnel.

Sistem Penerangan

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Sistem penerangan terowongan meliputi pengaturan dari system kelistrikan yang

digunakan untuk mendukung operasi kegiatan pekerjaan di terowongan. Hal-hal yang

akan dilakukan untuk penerangan terowongan, sebagai berikut :

- Menyiapkan sistem penerangan dengan kapasitas yang mencukupi

- Semua sistem penerangan (kelistrikan) dipasang dengan aman dan rapih,

diperiksa/monitoring secara rutin untuk mengecek kerusakan karena blasting ataupun

lainnya.

- Perapihan dan penempatan kabel untuk sistem komunikasi dipasang dan ditempatkan

pada sati sisi terowongan dan sisi lainnya.

- Hindari kabel bersentuhan dengan air.

Tabel 5. Peralatan yang digunakan untuk sistem penerangan

Lokasi Penggunaan Keberadaan

No Nama Alat Type Jumlah Ket

(Unit)

Inlet Outlet Sdh Ada Blm Ada

1 Lampu sorot

2 Lampu jalan

3 Emergency lamp

4 Generator set

5 Kelengkapan lainnya

SISTEM PENYANGGA BERDASARKAN PERKIRAAN KONDISI GEOLOGI

Sistem penyangga dibutuhkan untuk meningkatkan stand-up time dan mencegah

keruntuhan terowongan.

Sistem penyangga sangat diperlukan dalam penggalian terowongan untuk menstabilkan

permukaan terowongan dari kondisi yang mengkhawatirkan dan sangat rentan untuk

runtuh, longsor dan bergerak, untuk mengantipasi akibat perubahan deformasi batuan

akibat peledakan (blasting) setelah penggalian. Sistem penyangga dapat berupa; steel

support (steel rib), rock bolt, grouting, wiremesh dan shotcrete.

Untuk terowongan pada batuan, biasanya penggunaan shotcrete dan rockbolts adalah

sangat memadai untuk sistem penyangga. Pada daerah-daerah weak zone, penggabungan

shotcrete dan stell ribs dapat digunakan.

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Masing-masing jenis penyangga manfaat penggunannya, adalah :

Installation Steel Ribs (Steel Support)

Installation Steel Ribs adalah memasang support material (H-beam atau I-beam)

bilamana menemukaan daerah yang rawan collapse. juga berfungsi sebagai pelindung

dari terjadinya collapse.

Untuk penginstallation steel ribs juga harus ada yang dinamakan work order dari

Department Geologi. Geologist akan memberikaan instruction dan menyerahkan report of

works setalah di lakukan mapping works. Dalam pekerjaan installation steel rib juga

harus mengikuti instruksi team survey yang segera akan memberikaan point – point untuk

penginstallation steel ribs.

Sebelum pengistallation steel ribs maka akan mengerjakaan additional excavation untuk

posisi dari steel ribs tersebut, dimana additional excavation itu akan menggunakaan alat

seperti pick hammer, hand breaker, dll dan setelah additional excavation selesai segera

steel ribs akan di install.

Materil – material steel ribs, adalah :

Steel ribs berupa H-beam baja

Connection steel ribs

Foudation plate for leg steel ribs.

Untuk mengefefktifkan reaksi perlawanan lengkungan atap melawan beban.

Mencegah lepasan-lepasan blok batuan selanjutnya.

Untuk mengefektifkan reaksi lengkungan atap melawan beban, untuk mencegah

guguran blok batuan setempat dan menyangga beban atap.

Pemakaian steel rib ditentukan berdasarkan kondisi batuan (geologi) dengan

klasifikasi batuan kaegori tidak baik (poor rock – medium rock) dan lapuk

sedang-tinggi, sebagai keamanan dan kenyamanan pekerja di terowongan.

Interval steel rib berbeda, tergantung kondisi batuannya (geologi). Untuk

menguatkan kedudukan steel rib ditopang oleh invert H beam.

Tabel 6. Peralatan yang digunakan untuk sistem penyangga (steel rib)

Lokasi Penggunaan Keberadaan

No Nama Alat Type Jumlah Ket

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

(Unit) Intek Diversion Sdh Ada Blm Ada

Tunnel

1 Excavator

2 Mobile crene

3 Crene

4 Trafo Las

5 Dinamo Las

Shotcrete Works.

Shotcrete works adalah semburan concrete yeng berfungsi sebagai protection untuk

mengkondisikan bila terjadi collapse, fall rock dan compaction batuan.

Shotctere ada dua jenis yaitu

1. Dry shotcrete adalah formula mixing material shotcrete dengan cara mixing

material tanpa water biasanya untuk mixing material shotctere tersebut di

produksi dengan cara manual dan dengan menggunakan alat shotcrete yang di

sebut portable aliva.

2. Wet shotcrete adalah formula mixing material shotcrete dengan cara mixing

material yang sudah di campur dengan water biasanya material shotcrete tersebut

disupply oleh Batching Plant dan dengan menggunakaan Robotic shotcrete

machine, Truck mixer.

Kegunaan shocrete :

Membuat stress act uniform di sekitar dinding terowongan yang berbentuk celah-

celah tidak beraturan.

Untuk mencegah peningkatan blok batuan lepas-lepas dan memperkuat

permukaan batuan

Untuk menyatukan celah-celah batuan, sehingga meningkatkan reaksi perlawanan

pada bidang lengkung terhadap pembebanan.

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Merupakan campuran yang proposional antara Portland cement, agregat baik

halus maupun kasar, air dan additive, yang ditempatkan pada mixer yang sudah

ditentukan volume nya (sesuai kebutuhan), lalu disemprotkan dengan

menggunakan udara bertekanan melalui spray nozzle, sehingga terbentuk beton

yang keras dengan kekuatan tinggi.

Tabel 7. Peralatan yang digunakan untuk sistem penyangga (shotcrete)

Lokasi Penggunaan Keberadaan

No Nama Alat Type Jumlah Ket

(Unit)

Intek Diversion Sdh Ada Blm Ada

Tunnel

1 Shotcrete mesin

(Aliva dan Turbosol)

2 Dizing pump

3 Concrete Mixer

4 Pipa grout

5 Truck Mixer

Ada beberapa procedure dalam pelaksanaan shotcrete works, yaitu :

Shotcrete application

Sohcrete mixing di siapkan untuk appled shotcrete yang dimana akan di pumping sampai

nozzle menggunakan high pressure dan water hoses akan compresed dengan air (min 7

bar) dan accelerator akan bercampur dengan material shotcrete lainnya. Keteblaan dalam

appled shotcrete first layer yaitu + 30 mm dan jarak dari face tunnel + 1,5 m.

Pada waktu bersamaan pekerjaan untuk memasang anchor bar dikerjakaan yang

bermaksud untuk mengikat wire mesh ke dinding tunnel itu.

Setting wire mesh and rock bolt (other support)

a. Installation wire mesh.

Setelah shotcrete first layer selesai maka pemasangan wire mesh dengan cara mengikat

wire mesh tersebut ke anchor bar.

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Merupakan rangkaian dari kawat baja berukuran 10 x 10 cm atau lebih kecil lagi, dengan

cara menempatkan pada dinding permukaan batuan diperkuat dengan paku wiresmesh.

Pekerjaan pemasangan wiremesh untuk mempertahan sementara waktu bila kondisi

batuan (geologi) tidak memungkinkan dan rawan untuk runtuh dan lepas, lalu di ikuti

dengan rock bolt dan shotcrete.

b. Installation rock bolt.

Rock Bolt adalah salah satu termasuk support of tunnel yang dimana berfungsi sebagai

penahaan bebatuan yang creck , memdatkan bebatuan dan menjaga agar tidak terjadinya

collapse.

Untuk mencegah blok batuan lepas seperti hanging effects, wedge effects dan atap

terowongan melengkung (beam effects).

Memeperbaiki aksi perlawanan pada bidang lengkung atap terowongan terhadap

pembebanan.

Untuk memperkuat koneksi antara lapisan beton dengan batuan atau batuan

dengan batuan, Rock bolt dia 25 mm dari high yield deformed steel bar, dengan

metode memasukan steel bar pada lokasi-lokasi yang sudah ditentukan dengan

bantuan mesin drill dan sementing (grouting atau sika rokon), dengan tujuan

untuk menyatukan dan memperkuat posisi batuan.

Tabel 8. Peralatan yang digunakan untuk sistem penyangga (rock bolt)

Lokasi Penggunaan Keberadaan

No Nama Alat Type Jumlah Ket

(Unit)

Inlet Outlet Sdh Ada Blm Ada

1 Pull Out Equipment

Test

2 Karet

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

3 Bar Bender

4 Bar Cutter

5 Bar Roller

Cara Installation rock bolt yaitu :

Sebelum pekerjaan di mulai maka department geologi akan bekerjaan terlebih

dahulu yaitu mapping bebatuan dan selanjutnya akan memberitahukaan untuk

penginstallation rock bolt.

Selanjutnya marking hole untuk drilling works dengan menggunakan leg drill

atau alat yang lainya.

Setelah hole di dapat maka untuk selanjutnya memasukan resin (cartridge

cement) ke dalam hole tersebut dengan cara mencharging menggunakan stick

charge, dalam satu hole biasanya di butuhkan + 7 capsule resin (cattridge

cement).

Untuk finising yaitu memasang rock bolt dengan cara menekaan rock bolt bar

ke dalam lubang dan setelah itu maka rock bolt plat di pasang complete

dengan pemasangan washer cup dan bolt.

Dan untuk lebih details tentang procedure shotcrete works lihat drawing di bawah in :

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Pada tabel berikut diperlihatkan secara umum kaitan antara klasifikasi geomekanik untuk

penggalian dan tipe penyangga.

DIAGRAM KONSEP PENGGUNAAN

Gambar 2. Diagram Konsep Penggunaan Sistem Penyangga

SISTEM PENYANGGA PRIMER

NATM (New Austrian Tunneling Method)

Fair Non Support

Hanging Rockbolts with wire mash

Shotcrete with wire mesh

Rock conditions

Geological

Conditions

Pattern rockbolt

Shotcrete with pattern rockbolt

Stell rib with shotcrete

Very

Stell rib with shotcrete and pattern rockbolt;

Poor And additional rock bolt if required

Gambar

2. Diagram Konsep Penggunaan Sistem Penyangga Primer

Metode Pelaksanaan Pekerjaan Galian Terowongan

Survey Topografi

Survey dilakukan untuk memonitor pekerjaan penggalian terowongan, apakah

pelaksanaan sudah sesuai dengan yang ditentukan garis penggalian atau bukan, sebagai

acuan, bentuk dan point-point yang penting yang akan disajikan di muka terowongan.

Pengaturan dari point-point yang penting di muka terowongan akan selalu dilakukan

sebelum pekerjaan penggalian di mulai dan di cross check kembali setelah penggalian

terowongan

Catatan : Peralatan survey harus di kalibrasi secara teratur setiap 6 (enam) bulan sekali

untuk mendapatkan hasil pengukuran yang presisi.

Geological Mapping

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Klasifikasi batuan yang akan digunakan disepanjang Terowongan adalah kalsifikasi

yang telah dikembangkan oleh Bieniawski, 1973.

Bieniawski, 1973, membagi 6 (enam) sistem parameter dalam masa batuan ”Rock Mass

Rating” (RMR) yang dapat berperan atau berpengaruh dalam perilaku batuan hasil

pengamatan lapangan (muka terowongan) maupun dari hasil data pengeboran (core

drilling), adalah :

a. Uniaxial Compressive Strength of Intact Rock Material

b. Rock Quality Designation (RQD)

c. Spacing of Discontinuities.

d. Condition of Discontinuities.

e. Groundwater Conditions.

f. Orientation of Discontinuities.

Tabel 9. Pembagian Klasifikasi Massa Batuan

(Bieniawski, 1973)

No Rock Mass Ratio Rock Mass Remaks

Classification

1 RMR - 1 81 - 100 Very Good

2 RMR - 2 61 - 80 Good Rock

3 RMR - 3 41 - 60 Fair Rock

4 RMR - 4a 21 - 40 Poor Rock

RMR - 4b < 20 Very Poor Rock

a. Uniaxial Compressive Strength ( Kuat-Tekan batuan).

Alasan Uniaxial Compressive Strength of rock (kuat- tekan batuan) dimasukkan sebagai

urutan parameter dalam klasifikasi karena sifat-sifat kekuatan yang dimiilki oleh suatu

material batuan akan berpengaruh terhadap kekokohan /kestabilan suatu terowongan.

Sebagai contoh, suatu massa batuan yang mempunyai spasi rekahan atau kekar yang

lebar dan bersifat lunak, akan mempengaruhi perilaku dari masa batuan tersebut. Bila

material batuan itu mendapat tekanan yang mengikat secara seragam maka kuat-tekan

material batuan meningkat kebatas kekuatan paling tinggi dari massa batuan.

Secara umum untuk mengetahui nilai kuat-tekan dari suatu material batuan, telah

diberikan oleh Deere, 1964 sebagai table dibawah ini :

Tabel 10. Strength Classification for Rock Material

Description Uniaxial compressive Point-load

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Strength, strength index

(MPa) (MPa)

Very high strength > 200 >8

High strength 100 – 200 4–8

Medium strength 50 – 100 2–4

Low strength 25 – 50 1–2

Very low strength 1- 25 <1

b. Rock Quality Designation.

Rock Quality Designation adalah suatu nilai inti core yang diambil dari hasil

pengeboran berupa potongan-potongan yang mencerminkan kwalitas batuan.

Nilai rock quality designation diwakili oleh panjang inti core yang lebih dari 10 cm,

dalam pengambilan core inti setiap satu kali run boring dan dinilai dalam prosentase (%).

Kwalitas suatu batuan dapat diperlihatkan seperti dalam table dibawah ini :

Tabel. 11. Classification of Quality Rock (Deere, 1964)

Quality Classification RQD ( % )

Excellent 90 - 100

Good 75 – 90

Fair 50 – 75

Poor 25 – 50

Very poor < 25

c. Spacing of Discontinuities.

Spacing of discontinuities atau jarak antara rekahan satu dengan yang lain adalah

merupakan parameter yang tidak kalah pentingnya dalam mempengaruhi tingkat

kekompakan/kekuatan batuan. Dengan melihat keberadaan jarak rekahan di dalam massa

batuan, akan dapat memberi petunjuk tentang betuk-bentuk bagian dari penyusun suatu

massa batuan apakah akan berupa bongkah /blok-blok ataupun fractures. Suatu

klasifikasi untuk Spacing of discontinuities dapat diperlihatkan dalam table sebagai

berikut:

Tabel 12. Classification of Joint Based on Spacing

Spacing of Joint Rock mass

Description

(m) Designation

Very wide 3m Solid

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Wide 1–3 Massive

Moderately close 0.3 – 1 Block/seamy

Close 0.05 – 0.3 Fractured

Very close < 0.05 Crushed

d. Condition of Discontinuities.

Kondisi permukaan dari massa batuan yang telah terpisahkan oleh rekahan, akan dapat

mempengaruhi sifat dan perilaku suatu massa batuan. Kondisi ini dapat memperlihatkan

kenampakan yang menerus, kasar atau halus dan atau terisi oleh material- material isian

baik berupa lempung atau fragment hancuran yang bersifat tidak kompak. Sehingga

didalam pembuatan terowongan perlu mendapat perhatian yang serius.

e. Groundwater.

Keberadaan dan nilai permeabilitas air tanah di suatu daerah perencanaan proyek perlu

mendapat perhatian. Dimana dari sifat yang mudah menyebar dan menempati ruang

kosong yang saling berhubungan dalam massa batuan, air tanah akan berpengruh

terhadap kestabilan massa batuan selama pelaksanaan dan pasca pembuatan

terowongan. Pengaruh tersebut terutama dalam merembes atau mengalir kedalam

terowongan lewat daerah –daerah yang lemah seperti; rekahan/kekar, shear zone atau

bidang- bidang sesar,bidang ketidak selarasan antara lapisan batuan dll. Sehingga dapat

mengganggu kekokohan massa batuan disekitar terowongan dan akhirnya

longsor.Sedangkan pada pasca pembuatan terowongan yaitu cenderung untuk mengerosi

dan akhirnya terjadi piping diujung terowongan.

f. Orientation of Discontinuities.

Kedudukan dan penyebaran bidang discontinuities dalam pelaksanaan excavasi

terowongan akan sangat memperahui kekokohan massa batuan disekitar terowongan

baik sebagai dinding dan atap terowongan serta keberhasilan dan tidaknya dalam

pembuatan terowongan.

Hubungan bidang discontinuities ini dengan suatu bangunan terowongan akan bersifat

menguntungkan atau kurang mengutungkan dalam kestabilan massa batuan untuk

keberadaan terowongan.

Dari hasil pemerian dan penilaian / rating parameter-parameter untuk klasifikasi batuan

tersebut diatas. Maka dapat diperlihatkan suatu table seperti dibawah ini :

Table 13. Rock Mass Rating (RMR, Z.T. Bieniawski, 1973)

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

A. CLASSIFICATION PARAMETERS AND THEIR RATINGS

PARAMET ER RANGES OF VALUES

1 Strengt h P oint load > 10 MPa 4-10 MPa 2-4 MPa 1-2 MPa For this low range, uniaxial

of strengt h index compressive test is preferred.

int act rock Uniaxial

material compressive >250 MPa 100-250 MPa 50-100 MP a 25-50 MPa 5-25 1-5 <1

strengt h MPa MPa MPa

Rating 15 12 7 4 2 1 0

2 Drill core quality RQD 90-100% 75-90% 50-75% 25-50% <25%

Rating 20 17 13 8 3

3 Spacing of discontinuities > 3m 1-3m 0.3 - 1 m 50-300mm < 50mm

Rating 20 15 10 8 5

4 Condition of discontinuities Very rough surfaces Slightly rough Slight ly rough Slickensided surfaces Soft gouge >5mm thick or

Not continuous surfaces surfaces or or

No separat ion Separation <1mm Separation <1mm Gorge <5mm thick SEparation >5mm

or

Unweat hered Slightly weathered Highly weathered Separat ion 1-5 mm Continuous

wall rock wall rock wall rock Continuous

Rating 30 25 20 10 0

5 Groundwat er Inflow per 10 m None < 10 litres/min 10 < 25 litres/min 25 - 125 litres/min > 125 lit res/min

t unnel length

or or or or or

joint water

Ratio = P ressure 0 0 - 0.1 0.1 - 0.2 0.2 - 0.5 > 0.5

Major principal

Stress

or or or or or

General Complet ely dry Damp Wet Dripping Flowing

Conditions

Rating 15 10 7 4 0

B. RATING ADJUSTMENT FOR JOINT ORIENTATIONS

Strike and dip Very favourable Favourable Fair Unfavourable Very unfavourable

orient ations of joints

T unnels 0 -2 -5 -10 -12

Rati ngs Foundat ions 0 -2 -7 -15 -25

Slopes 0 -5 -25 -50 -80

C. ROCK MASS CLASSES DETERMINED FROM TOTAL RATINGS

Rati ng 100 - 81 80 - 61 60 - 41 40 - 21 < 20

Class No. I II III IV V

Description Very good rock Good rock Fair rock Poor rock Very poor rock

D. MEANING OF ROCK MASS CLASSES

Class No. I II III IV V

Average stand-up time 10 years for 6 months for 1 week for 10 hours for 30 minutes for

15 m span 8 m span 5 m span 2.5 m span 1 m span

Cohesion of the rock mass > 400 kPa 300 - 400 kPa 200 - 300 kPa 100 - 200 kPa < 100 kP a

Frict ion angle of the rock mass > 45 35 - 45 25 - 35 15 - 25 < 15

E. THE EFFECT OF JOINT STRIKE AND DIP ORIENTATIONS IN TUNNELLING

Strike perpendicular to tunnel axis Strike parallel to tunnel axis Dip

Drive with dip Drive against dip 0 - 20

Dip 45 - 90 Dip 20 - 45 Dip 45 - 90 Dip 20 - 45 Dip 45 - 90 Dip 20 - 45 irrespect ive of strike

Very favourable Favourable Fair Unfavourable Very unfavourable Fair Unfavourable

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Tabel 14. Geomechanics Classification (Bieniawski, 1989)

Class Description RMR range

I Very Good Rock 81 – 100

II Good Rock 61 – 80

III Fair Rock 41 – 60

IV Poor Rock 21 – 40

V Very Poor Rock 0 – 20

Cara Penggunaan Rating.

Cara penggunaan klasifikasi batuan menurut Rock Mass Rating Syatem adalah sebagai

berikut :

a. Pertama-tama adalah menghitung total rating dari kelima parameter tersebut

diatas dari parameter a hingga sampai e ( parameter a,b,c,d dan e ) yang

didasarkan pada table 4-A

b. Selanjutnya menghitung nilai dari orientasi struktur geologi (jurus dan

kemiringan ) baik berupa sesar dan rekahan terhadap kedudukan sumbu

terowongan didasarkan pada tabel 4- E

c. Setelah mengetahui dari kedudukan struktur geologi terhadap sumbu

terowongan, maka dapat ditentukan nilai scorenya berdasarkan table 4-B

d. Setelah semua nilai /score dari parameter – parameter diatas diketahui, maka

langkah seterusnya yaitu menggabungkan atau menjumlahkan nilai parameter

sehingga diperoleh total nilai/score, seperti dalam table 4- C.

e. Setelah mengetahui kelas massa batuan, maka dapat pula untuk mengetahui dari

sifat-sifat mechanic/fisik maupun kekokohan suatu massa batuan dalam

terowongan. Sifat mechanic tersebut dapat diketahui didalam table 4 – D.

Contoh penggunaan dilapangan

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Suatu massa batuan di dalam terowongan, dengan kenampakan geologi seperti table

berikut:

No Description Nilai Sub Rating Rating

.

1 Hasil test palu geologi; dengan pukulan 25 – 50 4

ringan, batuan bisa lepas dari Mpa

Kedudukannya/ pecah

2 Nilai RQD 40% 8

3 Spasi joint yang terlihat : Joint set -1 15 cm 8 9

Joint set -2 40 cm 10

4 Kondisi joint, terbuka terisi lempung 2 mm 10

5 Bocoran air dari dinding tunnel dalam 15 Lt/min 7

jarak 10m

6 Kedudukan joint miring : Joint set-1 450 -2

searah penggalian Joint set -2 800 0 -1

Total rating 37

Dari nilai total rating = 37 tersebut, maka disesuaikan kedalam table klas massa batuan

yaitu berada dalam klas IV atau disebut Poor Rock.

Dengan mengetahui adanya hubungan antara nilai klasifikasi batuan dan sifat ketegaran

batuan dalam terowongan, maka dapat digambarkan hubungan antara panjang

terowongan tanpa penyangga dan waktu yang diperlukan (Stand-up time), seperti gambar

dibawah ini.

Setelah melakukan perhitungan dan interpretasi dari data-data yang ada, untuk setiap

bagian terowongan, maka Geo mechanic rock mass rating berdasarkan Bieniawski, 1973

diperlihatkan pada tabel terlampir. Hubungan korelasi antara stand – up time dari

unsupported underground excavation span dengan kalsifikasi geomechanics adalah

berkisar 4 - 20 jam untuk batuan klas IV – Poor Rock.

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Gambar 1. Hubungan antara Unsupported span dan Stand-up time

Tabel 15. Geomechanics Classification for Excavation and Support of Rock Tunnels

( Construction: Drilling and Blasting)

Support Type

Roc Rock Mass Class Excavation Rockbolts(1/3 to ½

Shotcrete Steel Sets

Tunnel width)

Very good rock

Full face

I Generally no support required except for occasional spot bolting

3 m advance

RMR: 81 - 100

Good rock Locally bolts in roof 3 m

Full face. 5 cm in roof where

II long, spaced 2.4 m with None

1 – 1.5 m advance required

RMR: 61 – 80 occasional wire mesh

Top heading and bench

1.5 – 3 m advance in top Systematic bolts 3.6 m

Fair rock

heading. Commence long. Spaced 1.5 – 1.8 in 5 – 10 cm in roof and 5

III None

support after each roof and walls with wire cm in walls

RMR: 41 – 60

blast.Complete support 6 mesh in crown

m from face

Top heading and bench 1

Systematic bolts 3.6 –

Poor rock – 1.5 m advance in top Light to medium

4.5 m long. Spaced 0.9 – 10 – 15 cm in roof and

IV heading. Install support ribs spaced 1.5 m

1.5m in roof and walls 10 cm on walls

RMR: 21 – 40 concurently with where required

with wire mesh

excavation

Medium to heavy

Multiple drifts. 0.3 – 1 m

Systematic bolts 4.5 - 6 ribs spaced 0.6 –

advance in top heading.

Very poor rock m long. Spaced 0.9 – 1.5 15 – 20 cm in roof, 15 1.8 m with steel

Install support concurently

V m in roof and walls with cm on walls and 5 cm lagging and

with excavation. Shotcrete

RMR: < 20 wire mesh in crown. on face forepoling if

as soon as possible after

Bolt invert required. Close

blasting

invert

Rock Mass Type Rock Mass Rating

Rock Class Estimated Start RMT – 1 RMT 1 – Very Good

RMT – 2 Rock

RMT – 3 RMT 2 – Good Rock

Marking RMT – 4 RMT 3 – Fair Rock

Deswari Awang (Geologist) RMT – 5 RMT 4 – Poor Rock

PT. Wijaya Karya (Persero) RMT 5 – Very Poor

Note : Rock

Drilling RMT – 1 & RMT - 2 are

stipulated on Tech Spec Note :

RMT – 1 & RMT - 2 are Sinklin

Blasting

Installation

Rock

Cleaning

Mucking

&Condition

Air

of dynamite

RMT - Fore

Nopole,

support

Shotcreat

Rockrock

bolt,

required

bolt,

“crown”

wiremesh,

steel

or rock

lagging,

bolt wiremesh,

as on Tech Spec

stipulated steel Antiklin

Sesar Geser

RMT -

Gambar 3. Flow Diagram of Tunneling Work

Setelah selesai dalam pekerjaan shotcrete works maka kembali ke cycle works yaitu

drilling works.

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

1. Drainages Works.

Drainages works adalah suatu pekerjaan untuk dewatering dari dalam tunnel ke luar

tunnel atau supply water dari luar tunnel ke dalam tunnel

Dewatering dari dalam ke luar tunnel.

Dalam dewatering dari dalam ke luar tunnel adalah mengeluarkan water yang keluar dari

batuan atau water yang berasal dari pekerjaan excavation tunnel yaitu dengan cara

mebuat line drainge dan menggunakan water pipe yang di pumping oleh water pump 4”,

6’’ dan 2’’ dan di alirkan keluar tunnel melalui water pipe. berfungsi pada saat pekerjaan

drilling works dan charging works yaitu menggunakan water pump 4’’ pada bidang muka

tunnel untuk mengeringkaan areal bawah tunnel.

Supply water dari luar ke dalam tunnel.

Pengertiaanya adalah mensupply water dari luar ke dalam dengan cara menglirkaan water

tersebut melui water pipe. Dimana water tersebut berguna untuk drilling works , mucking

out dan scalling works.

2. Installation Electric Power

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Installation electric power yaitu berfungsi untuk mensupply electric power ke dalam face

tunnel diantaranya yaitu :

Grouting

Ada beberapa pekerjaan grouting pada terowongan yang sangat umum dilakukan, sebagai

berikut :

a. Backfill grouting, adalah : Injeksi semen – pasir untuk pengisian antar celah-celah

batuan setelah pekerjaan pengecoran, antara beton terowongan dengan batuan

disekeliling nya atau antara beton terowongan dengan beton backfill.

b. Consolidation grouting, adalah : Injeksi semen dengan bertekanan rendah, untuk

menutup dan memperkuat pondasi pada area bawah dan belakang struktur, yang

ditimbulkan dari hasil peledakan (blasting) dengan membentuk zona terbuka, rongga,

retakan.

c. Curtain grouting, adalah : Injeksi semen bertekanan tinggi sebagai upaya untuk

menekan rembesan air ke dalam terowongan dan untuk meminimalkan terjadi nya

bocoran.

d. Contact grouting, adalah : Injeksi semen- pasir untuk mengisi dan menyatukan rongga

antara beton terowongan dengan dinding atas (roof/crown).

Tabel 16. Peralatan yang digunakan untuk pekerjaan Injeksi (grouting)

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Lokasi Keberadaan

No Nama Alat Type Jumlah Penggunaan Ket

(Unit)

Intek Diversion Sdh Blm

Tunnel Ada Ada

1 Mixing grout

2 Grout plan

3 Stang “pecker”

4 Pipa grout

5 Manometer

6 Kelengkapan

lainnya

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

REPORT WORKING FORM

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

1. Daily Report Working

Kegiatan Pekerjaan Galian Terowongan

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Geological Mapping

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Deswari Awang (Geologist)

PT. Wijaya Karya (Persero)

Anda mungkin juga menyukai

- Metode Mass Concrete Rev.2Dokumen31 halamanMetode Mass Concrete Rev.2Sed BeelzeBelum ada peringkat

- Metode Kerja Bentonite Cement PileDokumen7 halamanMetode Kerja Bentonite Cement PileDarmawan BgusBelum ada peringkat

- Metode Pelaksanaan Pekerjaan Cor Mass Concrete PDFDokumen7 halamanMetode Pelaksanaan Pekerjaan Cor Mass Concrete PDFprayogo adhiBelum ada peringkat

- Metode Pekerjaan Pemasangan Steel StructureDokumen9 halamanMetode Pekerjaan Pemasangan Steel Structureghina utami100% (1)

- Metode Kerja Bore Pile ManualDokumen4 halamanMetode Kerja Bore Pile ManualTasya AnggawidjajaBelum ada peringkat

- Metode Pelaksanaan Pekerjaan Galian TanahDokumen4 halamanMetode Pelaksanaan Pekerjaan Galian TanahKaka BimaBelum ada peringkat

- Istilah Dalam BetonDokumen10 halamanIstilah Dalam BetonFaisal Kus HermawanBelum ada peringkat

- Floor HardenerDokumen21 halamanFloor HardeneradiBelum ada peringkat

- WIKA-ENG-PBAS-IK-03-01 Metode Kerja Box CulvertDokumen8 halamanWIKA-ENG-PBAS-IK-03-01 Metode Kerja Box CulvertAris WidanarkoBelum ada peringkat

- Artikel Tiang PancangDokumen12 halamanArtikel Tiang PancangGala GarcyaBelum ada peringkat

- Mengenal Lebih Dekat Terowongan Tol Pertama Di Indonesia 1Dokumen25 halamanMengenal Lebih Dekat Terowongan Tol Pertama Di Indonesia 1Aron Bagas AvocastroBelum ada peringkat

- Metode Pelaksanaan Bekisting Kumkang: Proyek Pembangunan Rumah Susun Tod (Transit Oriented Development) Rawa BuntuDokumen23 halamanMetode Pelaksanaan Bekisting Kumkang: Proyek Pembangunan Rumah Susun Tod (Transit Oriented Development) Rawa BuntuRaepaksi JaladaraBelum ada peringkat

- Method Statement For Soil NailingDokumen3 halamanMethod Statement For Soil NailingmuazBelum ada peringkat

- Dinding Penahan TanahDokumen4 halamanDinding Penahan TanahhandryBelum ada peringkat

- Metode Pelaksanaan Bangunan Pengecoran KolomDokumen4 halamanMetode Pelaksanaan Bangunan Pengecoran KolomDennis KamajayaBelum ada peringkat

- Metode Pekerjaan PierheadDokumen3 halamanMetode Pekerjaan PierheadPP-NCICD Aliran TimurBelum ada peringkat

- Retaining WallDokumen18 halamanRetaining Wallanggita_indhBelum ada peringkat

- Borang Kelulusan Bahan JKRDokumen2 halamanBorang Kelulusan Bahan JKRShida YunusBelum ada peringkat

- Pelaksanaan Konstruksi TerowonganDokumen15 halamanPelaksanaan Konstruksi TerowonganMufti NurBelum ada peringkat

- Metode Kerja Pier HeadDokumen7 halamanMetode Kerja Pier HeadGuntur NaufalBelum ada peringkat

- Kekuatan Geser TanahDokumen74 halamanKekuatan Geser Tanahnorma saruranBelum ada peringkat

- #Shop Draw Bekisting-Layout1.pdf 1Dokumen1 halaman#Shop Draw Bekisting-Layout1.pdf 1Ricky Ricky RbgBelum ada peringkat

- DewateringDokumen3 halamanDewateringYUSAK ABDILLAHBelum ada peringkat

- Metode Pekerjaan Pondasi Konstruksi Sarang Laba-LabaDokumen23 halamanMetode Pekerjaan Pondasi Konstruksi Sarang Laba-LabaHafiz BahtiarBelum ada peringkat

- Pekerjaan PierDokumen4 halamanPekerjaan PierIrma Noor FadhillaBelum ada peringkat

- WIKA-ENG-PBAS-IK-10-01 Metode Kerja Pemasangan Rel PengamanDokumen9 halamanWIKA-ENG-PBAS-IK-10-01 Metode Kerja Pemasangan Rel PengamanAris WidanarkoBelum ada peringkat

- BAB IV - ThermocoupleDokumen6 halamanBAB IV - ThermocoupleRenzBelum ada peringkat

- Method Statement Retaining WallDokumen4 halamanMethod Statement Retaining WallPaul LadjarBelum ada peringkat

- Pekerjaan OverpassDokumen40 halamanPekerjaan Overpassorizajpn100% (1)

- Tahapan Proses Pembuatan Dan Metode Fabrikasi GirderDokumen10 halamanTahapan Proses Pembuatan Dan Metode Fabrikasi GirderBambang Wahyu WidayatBelum ada peringkat

- Galian (Topik Penyiapan Bahan)Dokumen66 halamanGalian (Topik Penyiapan Bahan)Oktaviani Tri HBelum ada peringkat

- Metode Konstruksi PVDDokumen8 halamanMetode Konstruksi PVDMoch Sauma Ridho PangersaBelum ada peringkat

- CCSP METHODE - ENGLISH - INDO - OK SignedDokumen20 halamanCCSP METHODE - ENGLISH - INDO - OK SignedBuat DownloadBelum ada peringkat

- WIKA-ENG-PBAS-IK-04-01 Metode Kerja Timbunan TanahDokumen9 halamanWIKA-ENG-PBAS-IK-04-01 Metode Kerja Timbunan TanahAris WidanarkoBelum ada peringkat

- #Shop Draw Bekisting-Layout1.PDF 4Dokumen1 halaman#Shop Draw Bekisting-Layout1.PDF 4Ricky Ricky RbgBelum ada peringkat

- Jembatan LayangDokumen3 halamanJembatan LayangBasori JuniorBelum ada peringkat

- METODE KERJA DIVERSI (Banjar Sugihan) - Presentasi PCMDokumen75 halamanMETODE KERJA DIVERSI (Banjar Sugihan) - Presentasi PCMbayu ervanBelum ada peringkat

- Method 034 Metode Pekerjaan Curing CompoundDokumen11 halamanMethod 034 Metode Pekerjaan Curing Compoundambar adekaBelum ada peringkat

- Tugas Metode - Pelaksanaan - SipilDokumen11 halamanTugas Metode - Pelaksanaan - SipilRandongkir Betty Van Evie100% (1)

- 4.c Metode Pek. Pasangan Pintu BesiDokumen17 halaman4.c Metode Pek. Pasangan Pintu BesiHaekal AkbarBelum ada peringkat

- TBM Tunneling in MixedDokumen4 halamanTBM Tunneling in MixedAnnisa WisdayatiBelum ada peringkat

- Metode Kerja JackingDokumen5 halamanMetode Kerja JackingMohamad IbnuBelum ada peringkat

- Pekerjaan Beton SemprotDokumen5 halamanPekerjaan Beton SemprotEko Wahyu MunowasitoBelum ada peringkat

- Teramesh SystemDokumen8 halamanTeramesh SystemLikinStoriesBelum ada peringkat

- Proyek Springwood ResidenceDokumen50 halamanProyek Springwood ResidenceMuhammad Aris HabibiBelum ada peringkat

- WS - Final Bahan Spek Bina Marga Div 5 Dan 6Dokumen303 halamanWS - Final Bahan Spek Bina Marga Div 5 Dan 6Dwi NugrohoBelum ada peringkat

- 12 Pemeliharaan Kinerja JembatanDokumen56 halaman12 Pemeliharaan Kinerja JembatanErwinovin50% (2)

- Cubicost Manual Handbook (For IntroductionTraining)Dokumen171 halamanCubicost Manual Handbook (For IntroductionTraining)Dhanny IdependentBelum ada peringkat

- Bored PileDokumen20 halamanBored PileFahrezi Reza100% (1)

- Forepoling Terwongan CLDokumen1 halamanForepoling Terwongan CLMhamad SabriadiBelum ada peringkat

- Metode Pelaksanaan Pekerjaan Galian BiasaDokumen3 halamanMetode Pelaksanaan Pekerjaan Galian BiasaloriBelum ada peringkat

- Metoda KPP PurwakartaDokumen22 halamanMetoda KPP PurwakartaRandi RahmawandiBelum ada peringkat

- Metode Kerja CBM Soil StabilizerDokumen3 halamanMetode Kerja CBM Soil StabilizerHENDROBelum ada peringkat

- Spesifikasi Teknis Rumah Tinggal Tidak Bertingkat BaruDokumen26 halamanSpesifikasi Teknis Rumah Tinggal Tidak Bertingkat BaruTri UliantariBelum ada peringkat

- Teknologi Pengembangan Jalan Tol Aceh - Medan r4Dokumen76 halamanTeknologi Pengembangan Jalan Tol Aceh - Medan r41127aremaniaBelum ada peringkat

- SOP Perbaikan Dimensi Dengan PatchingDokumen6 halamanSOP Perbaikan Dimensi Dengan PatchingariesBelum ada peringkat

- Metode Pelaksanaan Bekisting Wing Wall BC SelatanDokumen10 halamanMetode Pelaksanaan Bekisting Wing Wall BC SelatanendiBelum ada peringkat

- Metode Pekerjaan Proyek Tunnel Nanjung SalinanDokumen50 halamanMetode Pekerjaan Proyek Tunnel Nanjung SalinanDaniel Tenri LolowangBelum ada peringkat

- Tugas Pengeboran Dan PenggalianDokumen8 halamanTugas Pengeboran Dan PenggalianRian intanBelum ada peringkat

- Terowongan Jtgd-BembyDokumen15 halamanTerowongan Jtgd-BembykholqidianardiBelum ada peringkat

- Kriteria Material Urugan BendunganDokumen7 halamanKriteria Material Urugan BendunganMuhammad Rizal PahlevyBelum ada peringkat

- Seismik DownholeDokumen3 halamanSeismik DownholeMuhammad Rizal PahlevyBelum ada peringkat

- Klasifikasi TanahDokumen1 halamanKlasifikasi TanahMuhammad Rizal PahlevyBelum ada peringkat

- LSP Petakindo (Mekanikal)Dokumen1 halamanLSP Petakindo (Mekanikal)Muhammad Rizal PahlevyBelum ada peringkat

- Tipe BendunganDokumen5 halamanTipe BendunganMuhammad Rizal PahlevyBelum ada peringkat

- Sumber InformasiDokumen2 halamanSumber InformasiMuhammad Rizal PahlevyBelum ada peringkat

- LSP Gataki (Manajemen)Dokumen1 halamanLSP Gataki (Manajemen)Muhammad Rizal PahlevyBelum ada peringkat

- 10 Khasiat Dan Manfaat Daun Jarum Tujuh Bintang Bagi KesehatanDokumen3 halaman10 Khasiat Dan Manfaat Daun Jarum Tujuh Bintang Bagi KesehatanMuhammad Rizal PahlevyBelum ada peringkat

- 2005-08-Tahapan Dan Metode PelaksanaanDokumen88 halaman2005-08-Tahapan Dan Metode PelaksanaanMuhammad Rizal PahlevyBelum ada peringkat

- AdsorbenDokumen5 halamanAdsorbenMuhammad Rizal PahlevyBelum ada peringkat

- Sosial Ekonomi BanjirDokumen7 halamanSosial Ekonomi BanjirMuhammad Rizal PahlevyBelum ada peringkat

- SMR Dan RMRDokumen28 halamanSMR Dan RMRMuhammad Rizal PahlevyBelum ada peringkat

- Deskripsi CyclicypeusDokumen6 halamanDeskripsi CyclicypeusMuhammad Rizal PahlevyBelum ada peringkat

- Hgi BatubaraDokumen12 halamanHgi BatubaraMuhammad Rizal Pahlevy50% (2)