Asda

Diunggah oleh

Achmad AlfiyansyahJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Asda

Diunggah oleh

Achmad AlfiyansyahHak Cipta:

Format Tersedia

LAMPIRAN A

PERHITUNGAN NERACA MASSA

Basis Perhitungan : 1 jam operasi.

Waktu Operasi : 330 hari.

Satuan Operasi : kg/jam.

Kapasitas Produksi : 5000 ton / hari = 208.333,33 kg/jam

Pra Rancangan Pembuatan Molases Pada Pabrik Gula dengan kapasitas

bahan baku 5000 ton / hari mempunyai komposisi bahan baku dan produk dengan

persentase sebagai berikut :

• Komposisi Nira Kental : (Pabrik Gula Sei Semayang, 2007)

Nira : 85 %

Air : 15 %

• Komposisi Molases/Produk : (Pabrik Gula Sei Semayang, 2007)

Nira : 89,16 %

Air : 10,84 %

Misal :

Nira :A

Air :B

Universitas Sumatera Utara

LA-1. Neraca Massa Pada Vacuum Pan 01 (VP-01)

A= 85 % 1 3 A = ...

B= 15% VP-01 B=…

Gambar LA.1. Neraca Massa Pada Vacuum Pan 01

Neraca Massa Total :

F1 = F2 + F3………………….(1)

F2 + F3 = 208.333,33 kg/jam

F2 B = 5 % x F1 B

Neraca Massa Komponen :

F1 X 1 A = 208.333,33 kg/jam x 0,85

= 177.083,33 kg/jam

F1 X1 B = 208.333,33 kg/jam x 0,15

= 31.249,99 kg/jam

F2 B = 5 % x F1 B

F2 B = 5 % x 31.249,99 kg/jam

= 1.562,49 kg/jam

F3 X3 A = F1 X1 A

= 177.083,33 kg/jam

F3 X3 B = F1X1 B – F2X2 B

= 31.249,99 kg/jam – 1.562,49 kg/jam

= 29.687,5 kg/jam

Universitas Sumatera Utara

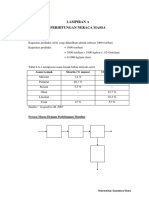

Tabel LA-1. Neraca Massa Pada Vacuum Pan 01 (VP-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

1 2 3

A 177.083,33 - 177.083,33

B 31.249,99 1.562,49 29.687,5

TOTAL 208.333,33 208.333,33

LA-2. Neraca Massa Pada Centrifugal 01 (C-01)

A= 85,64 % 3 5 A = ...

B= 14,36% C-01 B=…

Gambar LA.2. Neraca Massa Pada Centrifugal 01

Neraca Massa Total :

F3 = F4 + F5 ………………….(2)

F4 + F5 = 206.770,84 kg/jam

F4 A = 3 % x F3 A

Neraca Massa Komponen :

F4 A = 3 % x F3 A

F4 A = 3 % x 177.083,33 kg/jam

=.5,312,49 kg/jam

F5 X5 B = F3 X3 B

= 29.687,5 kg/jam

Universitas Sumatera Utara

F5 X5 A = F3X3 A – F4X4 A

= 177.083,33 kg/jam – 5.312,49 kg/jam

= 171.770,84 kg/jam

Tabel LA-2. Neraca Massa Pada Centrifugal 01 (C-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

3 4 5

A 177.083,33 5.312,49 171.770,84

B 29.678,5 - 29.678,5

TOTAL 206.770,84 206.770,84

LA-3. Neraca Massa Pada Vacuum Pan 02 (VP-02)

10

A= 85,26 % 6 8 A = ...

VP-02 B=…

B= 14,74%

Gambar LA.3. Neraca Massa Pada Vacuum Pan 02

Neraca Massa Total :

F6 = F8 + F10 ………………….(3)

F8 + F10 = 201.458,35 kg/jam

F10 B = 5 % x F6 B

Neraca massa komponen :

F10 B = 5 % x F6 B

F10 B = 5 % x 29.687,5 kg/jam

= 1.484,37 kg/jam

Universitas Sumatera Utara

F8 X8 A = F6 X6 A

= 137.416,67 kg/jam

F8 X8 B = F6X6 B – F10X10 B

= 29.687,5 kg/jam – 1.483,37 kg/jam

= 28.203,13 kg/jam

Tabel LA-3. Neraca Massa Pada Vacuum Pan 02 (VP-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

6 8 10

A 171.770,84 171.770,84 -

B 29.687,5 28.203,13 1.484,37

TOTAL 201.458,35 201.458,35

LA-4. Neraca Massa Pada Centrifugal 02 (C-02)

A= 85,89 % 8 11 A = ...

B= 14,11% C-01 B=…

Gambar LA.4. Neraca Massa Pada Centrifugal 02

Neraca Massa Total :

F8 = F9 + F11 ………………….(4)

F9 + F11 = 199.997,98 kg/jam

F9 A = 3 % x F8 A

Universitas Sumatera Utara

Neraca Massa Komponen :

F9 A = 3 % x F8 A

F9 A = 3 % x 171.770,84 kg/jam

= 5.153,12 kg/jam

F11 X11 B = F8 X8 B

= 28.203,13 kg/jam

F11 X11 A = F8X8 A – F9X9 A

= 171.770,84 kg/jam – 5.153,12 kg/jam

= 166.617,71 kg/jam

Tabel LA-4. Neraca Massa Pada Centrifugal 02 (C-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

8 9 11

A 171.770,84 5.153,12 166.617,71

B 28.203,13 - 28.203,13

TOTAL 199.997,98 199.997,98

LA-5. Neraca Massa Pada Mixer 01 (M-01)

B

19

5 9

M-01 A

A

7

A = 95 %

B=…

Gambar LA.5. Neraca Massa Pada Mixer 01

Universitas Sumatera Utara

Neraca Massa Total :

F5 + F9 + F19 = F7 ………………….(5)

5.213,49 kg/jam + 5.153,12 kg/jam + F19 = F7

10.366,61 kg/jam + F19 = F7

F19 = 10% x (F5 + F9)

Neraca Massa Komponen :

10.366,61 kg/jam = F7 + F19

10.366,61 kg/jam = F7 + 10% x (F5 + F9)

10.366,61 kg/jam+10%x(10.366,61 kg/jam) = F7

F7 = 11.403,27 kg/jam

F19 = 10% x (10.366,61 kg/jam)

= 1.036,66 kg/jam

F7 X7 A = 11.403,27 kg/jam x 0,95

= 10.833,11 kg/jam

F7 = F7X7 A + F7X7 B

F7 X7 B = 11.403,27 kg/jam – 10.833,11 kg/jam

= 570,16 kg/jam

Tabel LA-5. Neraca Massa Pada Mixer 01 (M-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

5 9 19 7

A 5.213,49 5.153,12 - 10.833,11

B - - 1.036,66 570,16

TOTAL 11.403,27 11.403,2

7

Universitas Sumatera Utara

LA-6. Neraca Massa Pada Mixer 02 (M-02)

A= 95 % 7 13 A = ...

B= 5% M-02 B=…

14

Gambar LA.6. Neraca Massa Pada Mixer 02

Neraca Massa Total :

F7 = F13 + F14 ………………….(6)

F13 + F14 = 11.403,27 kg/jam

F14 A = 0,01 % x F7 A

Neraca Massa Komponen :

F14 A = 0,01 % x F7 A

F14 A = 0,01 % x 10.833,11 kg/jam

= 1.08 kg/jam

F13 X13 B = F7 X7 B

= 570,16 kg/jam

F13 X13 A = F7X7 A – F14X14 A

= 10.833,11 kg/jam – 1,08 kg/jam

= 10.832,03 kg/jam

Universitas Sumatera Utara

Tabel LA-6. Neraca Massa Pada Mixer 02 (M-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

7 13 14

A 10.833,11 10.832,03 1,08

B 570,16 570,16 -

TOTAL 11.403,27 11.403,27

LA-7. Neraca Massa Pada Vacuum Pan 03 (VP-03)

16

A= 85,52 % 12 15 A = ...

VP-03 B=…

B= 14,47%

Gambar LA.7. Neraca Massa Pada Vacuum Pan 03

Neraca Massa Total :

F12 = F15 + F16 ………………….(3)

F15 + F16 = 194.844,86 kg/jam

F16 B = 5 % x F12 B

Neraca Massa Komponen :

F16 B = 5 % x F12 B

F16 B = 5 % x 28.203,13 kg/jam

= 1.410,15 kg/jam

F15 X15 A = F12 X12 A

= 166.617,71 kg/jam

Universitas Sumatera Utara

F15 X15 B = F12X12 B – F16X16 B

= 28.203,13 kg/jam – 1.410,15 kg/jam

= 26.792,97 kg/jam

Tabel LA-7. Neraca Massa Pada Vacuum Pan 03 (VP-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

12 15 16

A 166.617,71 166.617,71 -

B 28.203,13 26.792,97 1.410,15

TOTAL 194.844,86 194.844,86

LA-8. Neraca Massa Pada Centrifugal 03 (C-03)

A= 94,99 % 13 15 A = 88,81%

B= 5,01% C-03

B = 11,19 %

17

A = ...

B=…

Gambar LA.8. Neraca Massa Pada Centrifugal 03

Neraca Massa Total :

F17 = F13 + F15 ………………….(8)

F17 = 193.434,71 kg/jam + 11.402,19 kg/jam

= 204.836,9 kg/jam

Universitas Sumatera Utara

Neraca Massa Komponen :

F17 X17 A = F13X13 A + F15X15 A

= 10.832,03 kg/jam + 166.617,71 kg/jam

= 177.449,74 kg/jam

F17 X17 B = F13X13 B + F15X15 B

= 570 16 kg/jam + 26.792,97 kg/jam

= 27.363,13 kg/jam

Tabel LA-8. Neraca Massa Pada Centrifugal 03 (C-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

13 15 17

A 10.832,03 166.617,71 177.449,74

B 570,16 26.792,97 27.363,13

TOTAL 204.836,97 204.836,19

Universitas Sumatera Utara

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Basis Perhitungan = 1 Jam Operasi

Suhu Referensi = 250C (298 K)

Satuan Perhitungan = kJ/jam

B.1. Sifat Fisik Bahan

B.1.1. Kapasitas Panas/Cp

Harga kapasitas panas (Cp) untuk masing-masing bahan yang digunakan

adalah (Perrys, 1997):

Cp Nira / A = 602,81 J/mol.K

Cp Air (H 2 O) / B = 75,24 J/mol.K

BM Nira / A = 180 kg/kmol

BM Air (H 2 O) / B = 18 kg/kmol

LB-1. Neraca Energi Pada Vacuum Pan 01 (VP-01)

Steam

P = 1,013 bar

T = 980C

A 1 B

VP-01

2

B P = 1,013 bar

P = 1,013 bar T = 700C

T = 300C

3

A Kondensat

B P = 1,013 bar

0

P = 1,013 bar T = 70 C

T = 700C

Gambar LB-1. Neraca Energi Pada Vacuum Pan 01 (VP-01)

Universitas Sumatera Utara

Tabel LB-1. ∆ H Bahan Masuk Pada Vacuum Pan 01 (VP-01)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 177.083.33 983.79 602,81 5 2.965.192,25

B 31.249.99 1.736.11 75,24 5 653.124,58

TOTAL 3.618.316,83

Tabel LB-2. ∆ H Bahan Keluar Dari Vacuum Pan 01 (VP-01)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 177.083,33 983,79 602,81 45 26.686.730,25

B 29.687,50 1.649,30 75,24 45 5.584.199,94

B 1.562,49 86,80 75,24 45 293.887,44

TOTAL 32.564.817,63

dQ = Q out – Q in

= (32.564.817,63 – 3.618.316,83) kJ

= 28.946.500,80 kJ/jam

Maka panas yang dilepas steam sebesar 28.946.500,80 kJ/jam.

Vacuum Pan (VP-01) membutuhkan panas sebesar 28.946.500,80 kJ/jam.

Untuk mencapai kondisi Vacuum Pan (VP-01) digunakan saturated steam yang

masuk pada suhu 980C; 1,013 bar. Dari Appendix steam tabel 8, Reklaitis (1983)

−

diperoleh bahwa pada suhu 980C; 1,013 bar besar entalpi ( H ) steam adalah 2.673

kJ/kg. Steam keluar sebagai kondensat pada suhu 700C; 1,013 bar. Dari Appendix

steam tabel 8, Reklaitis (1983) diperoleh uap air pada suhu 700C; 1,013 bar

mempunyai besar entalpi sebesar 293 kJ/kg.

Universitas Sumatera Utara

Sehingga jumlah steam yang dibutuhkan adalah :

dQ

m = −

H steam − H L

28.946.500,80

=

2.673 − 293

= 12.162,39 kg/jam

LB-2. Neraca Energi Pada Vacuum Pan 02 (VP-02)

Steam

P = 1,013 bar

T = 980C

A 12 B

VP-02

16

B P = 1,013 bar

P = 1,013 bar T = 800C

T = 650C

15

A Kondensat

B P = 1,013 bar

0

P = 1,013 bar T = 80 C

T = 800C

Gambar LB-2. Neraca Energi Pada Vacuum Pan 02 (VP-02)

Tabel LB-3. ∆ H Bahan Masuk Pada Vacuum Pan 02 (VP-02)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 171.770,84 954,28 602,81 40 23.009.981,07

B 29.687,50 1.649,30 75,24 40 4.963.733,28

TOTAL 27.973.714,35

Tabel LB-4. ∆ H Bahan Keluar Dari Vacuum Pan 02 (VP-02)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 171.770,84 954,28 602,81 55 31.638,97

B 28.203,13 1.566,84 75,24 55 6.483.897,29

B 1.484,37 82,46 75,24 55 341.235,97

TOTAL 38.463,857,23

Universitas Sumatera Utara

dQ = Q out – Q in

= (38.463.857,23 – 27.973.714,35) kJ

= 10.490.142,88 kJ/jam

Maka panas yang dilepas steam sebesar 10.490.142,88 kJ/jam.

Vacuum Pan 02 (VP-02) membutuhkan panas sebesar 10.490.142,88

kJ/jam. Untuk mencapai kondisi Vacuum Pan 02 (VP-02) digunakan saturated

steam yang masuk pada suhu 980C; 1,013 bar. Dari Appendix steam tabel 8,

−

Reklaitis (1983) diperoleh bahwa pada suhu 980C; 1,013 bar besar entalpi ( H )

steam adalah 2.673 kJ/kg. Steam keluar sebagai kondensat pada suhu 800C; 1,013

bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh uap air pada suhu

800C; 1,013 bar mempunyai besar entalpi sebesar 334,90 kJ/kg.

Sehingga jumlah steam yang dibutuhkan adalah :

dQ

m = −

H steam − H L

10.490.142,88

=

2.673 − 334,90

= 4.486,61 kg/jam

LB-3. Neraca Energi Pada Vacuum Pan 03 (VP-03)

Steam

P = 1,013 bar

T = 980C

A 12 B

VP-03

15

B P = 1,013 bar

P = 1,013 bar T = 900C

T = 750C

16

A Kondensat

B P = 1,013 bar

0

P = 1,013 bar T = 90 C

T = 900C

Gambar LB-3. Neraca Energi Pada Vacuum Pan 03 (VP-03)

Universitas Sumatera Utara

Tabel LB-5. ∆ H Bahan Masuk Pada Vacuum Pan 03 (VP-03)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 166.617,71 925,65 602,81 50 27.899.553,83

B 28.203,13 1.566,84 75,24 50 5.894.452,08

TOTAL 33.794.005,91

Tabel LB-6. ∆ H Bahan Keluar Dari Vacuum Pan 03 (VP-03)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 166.617,71 925,65 602,81 65 36.269.419,97

B 26.762,97 1.488,49 75,24 65 7.279.609,19

B 1.410,15 78,34 75,24 65 383.129,60

TOTAL 43.932.159,47

dQ = Q out – Q in

= (43.932.159,47 – 33.794.005,91) kJ

= 10.138.153,56 kJ/jam

Maka panas yang dilepas steam sebesar 10.138.153,56 kJ/jam.

Vacuum Pan 03 (VP-03) membutuhkan panas sebesar 10.138.153,56

kJ/jam. Untuk mencapai kondisi Vacuum Pan 03 (VP-03) digunakan saturated

steam yang masuk pada suhu 980C; 1,013 bar. Dari Appendix steam tabel 8,

−

Reklaitis (1983) diperoleh bahwa pada suhu 980C; 1,013 bar besar entalpi ( H )

steam adalah 2.673 kJ/kg. Steam keluar sebagai kondensat pada suhu 900C; 1,013

bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh uap air pada suhu

900C; 1,013 bar mempunyai besar entalpi sebesar 377 kJ/kg.

Sehingga jumlah steam yang dibutuhkan adalah :

dQ

m = −

H steam − H L

10.138.153,56

=

2.673 − 377

= 4.415,57 kg/jam

Universitas Sumatera Utara

LB-4. Neraca Energi Pada Kondenser (K-01)

Air Pendingin

P = 1,013 bar

T = 250C

A A

B 17 18 B

K-01

P = 1,013 bar P = 1,013 bar

T = 900C T = 300C

Air Pendingin Bekas

P = 1,013 bar

T = 300C

Gambar LB-4. Neraca Energi Pada Kondenser (K-01)

Tabel LB-7 ∆ H Bahan Masuk Pada Kondenser (K-01)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 177.449,74 985,83 602,81 60 35.656.090,94

B 27.363,13 1.520,17 75,24 60 6.862.655,45

TOTAL 42.518.746,39

Tabel LB-8. ∆ H Bahan Keluar Dari Kondenser (K-01)

Komponen M (kg) n (kmol) Cp ∆T n.Cp.dT (kJ)

(kJ/kmol.K) (K)

A 177.449,74 985,83 602,81 5 2.971.340,91

B 27.363,13 1.520,17 75,24 5 571.887,95

TOTAL 3.543.228,86

dQ = Q out – Q in

= (3.543.228,86 – 42.518.746,39) kJ

= -38.975.517,53 kJ/jam

Maka panas yang diserap air pendingin sebesar -38.975.517,53 kJ/jam.

Universitas Sumatera Utara

Digunakan air pendingin dengan temperatur masuk 250C (298 K), 1 atm

dan keluar pada temperatur 300C (303 K), 1 atm. Cp air = 75,24 Joule/mol.K

(Perry, 1997).

Q = n x Cp x dT

Q - 38.975.517,53

n = = = 103.603,18 kmol

Cp.dT 75,24 x(298 − 303)

Maka jumlah air pendingin yang digunakan adalah :

m = n x BM

= 103.603,18 kmol x 18 kg/kmol = 1.864.857,29 kg/jam

Universitas Sumatera Utara

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

LC-1. Tangki Nira Kental

Fungsi : untuk menampung nira kental selama 30 hari

Jumlah : 10 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal, alas datar.

2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-1. Komponen Bahan Yang Terdapat Pada Tangki

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira Kental 177.083,33 0,85 208.333,33

Total 177.083,33 208.333,33

(Sumber : Neraca Massa)

ρ = 0,85 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 53,0947 lb/ft3 (Perry, 1997)

Direncanakan dibuat tangki sebanyak 10 unit untuk persediaan 30 hari maka :

t = 30 hari = 30 hari x 24 jam/hari = 720 jam

Faktor keamanan, fk = 20% = 0,2

Volume bahan masuk,

m

Vt =( )xt

ρ

= 208.333,33 liter x 720 = 149.999.997,20 liter

= 149.999,99 m3

Universitas Sumatera Utara

Kapasitas volume tangki,

Vt = Vt (1 + fk)

= 149.999,99 (1 + 0,2 ) = 179.999,99 m3

179.999,99

Masing-masing tangki memiliki volume sebesar = = 17.999,99 m3

10

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup berbentuk

ellipsoidal, alas datar.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter

tangki :

Hs 3 Hh 1

= , =

D 2 D 4

Volume silinder,

1 1 3 3

Vs = π .D 2 .Hs = π .D 2 . D = π .D 3 = 1,1775 D3

4 4 2 8

Volume tutup tangki :

π

Vh = D 3 = 0,1309 D3 (Brownell, 1959)

24

Volume tangki = Vs + Vh

17.999,99 m3 = 1,1775 D3 + 0,1309 D3

17.999,99 m3 = 1,3084 D3

17.999,99

D3 = = 13.757,25 m3

1,3084

D = 3 13.757,25 m 3 = 23,96 m

= 23,96 m x 3,2808 ft/m = 78,61 ft

Universitas Sumatera Utara

5. Tinggi :

Tinggi tangki,

3 3

Hs = x D = x 23,96 = 35,94 m

2 2

Tinggi tutup,

1 1

Hh = x D = x 23,96 = 5,99 m

4 4

Tinggi total tangki = Hs + Hh

= 35,94 m + 5,99 m = 41,93 m

Tinggi cairan dalam tangki,

4 xVc 4 x17.999,99

Hc = = = 39,94 m

πxD 2 3,14 x 23,96 2

= 39,94 m x 3,2808 ft/m = 131,04 ft

6. Tekanan :

Tekanan Operasi, P operasi = 1 atm = 14,696 psi

Tekanan desain,

ρ ( Hc − 1) 53,0947(131,04 − 1)

P desain = Poperasi + =14,696 + = 14,696 + 47,95

144 144

= 62,61 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 62,61 x (1,2) = 75,13 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959)

Universitas Sumatera Utara

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

Tebal dinding tangki :

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

75,13 x 23,96 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x75,13

t = 2,02 in + 0,125 in

= 2,14 in

(dipilih tebal dinding standar 2,15 inchi)

LC-2. Vacuum Pan

Fungsi : untuk mengurangi kandungan air pada nira

Jumlah : 3 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk datar, alas kerucut.

2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-2. Komponen Bahan Yang Terdapat Pada Vacuum Pan

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira Kental 177.083,33 0,85 208.333,33

Total 177.083,33 208.333,33

(Sumber : Neraca Massa)

ρ = 0,85 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 53,0947 lb/ft3 (Perry, 1997)

Waktu tinggal nira dalam vacuum pan (t) = 1 jam

Faktor keamanan, fk = 20% = 0,2

Universitas Sumatera Utara

Volume bahan masuk,

m

Vt =( )xt

ρ

= 208.333,33 liter x 1 = 208.333,33 liter

= 208,33 m3

Kapasitas volume tangki,

Vt = Vt (1 + fk)

= 208,33 (1 + 0,2 ) = 249,99 m3

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup datar, alas kerucut.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter

tangki :

Hs 3 Hh 1

= , =

D 2 D 4

Volume silinder,

1 1 3 3

Vs = π .D 2 .Hs = π .D 2 . D = π .D 3 = 1,1775 D3

4 4 2 8

Volume alas tangki :

π

Va = D 3 = 0,1309 D3 (Brownell, 1959)

24

Volume tangki = Vs + Va

249,99 m3 = 1,1775 D3 + 0,1309 D3

249,99 m3 = 1,3084 D3

249,99

D3 = = 191,07 m3

1,3084

Universitas Sumatera Utara

D = 3 191,07 m 3 = 5,76 m

= 5,76 m x 3,2808 ft/m = 18,94 ft

5. Tinggi :

Tinggi tangki,

3 3

Hs = x D = x 5,76 = 8,64 m

2 2

Tinggi alas,

1 1

Ha = x D = x 5,76 = 1,44 m

4 4

Tinggi total tangki = Hs + Ha

= 8,64 m + 1,44 m = 10,08 m

Tinggi cairan dalam tangki,

4 xVc 4 x 249,99

Hc = = = 9,59 m

πxD 2 3,14 x5,76 2

= 9,59 m x 3,2808 ft/m = 31,49 ft

6. Tekanan :

Tekanan Operasi, P operasi = 1 atm = 14,696 psi

Tekanan desain,

ρ ( Hc − 1) 53,0947(31,49 − 1)

P desain = Poperasi + =14,696 + = 14,696 + 11,24

144 144

= 25,94 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 25,94 x (1,2) = 31,12 psi

Universitas Sumatera Utara

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959)

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

Tebal dinding tangki :

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

31,12 x5,76 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x31,12

t = 0,75 in + 0,125 in

= 0,87 in

(dipilih tebal dinding standar 0,90 inchi)

Jacket steam,

Kebutuhan steam = 12.162,39 kg/jam

Panas steam = 28.946.500,80 kJ/jam (Neraca Energi)

Temperatur steam masuk = 980C = 176,40 0F

Temperatur steam keluar = 700C = 126 0F

Diameter luar vacuum pan = diameter dalam + 2x tebal dinding

= 18,94 x 12 in + 2 x 2 in = 231,28 in

Asumsi jarak jaket = 5 in

Diameter dalam jaket = 231,28 in + 2 x 5 in

= 241,28 in

Universitas Sumatera Utara

dQ

Luas permukaan perpindahan panas, A =

U D x∆T

Dimana :

dQ = panas yang yang dibawa oleh air pendingin, BTU/jam

= 28.946.500,80 kJ/jam = 27.499.175,76 BTU/jam

∆T = perbedaan temperatur fluida masuk dan keluar

= T 1 = 176,40 0F, T 2 = 126 0F, ΔT = 50,4

UD = koefisien perpindahan panas, BTU/jam.0F.ft2

Besar U D berada antara 50 – 150 BTU/jam.0F.ft2 (Perry, 1997)

U D yang diambil adalah 50 BTU/jam.0F.ft2

Sehingga,

27.499.175,76

A = = 10.912,37 ft2

50 x50,4

Tinggi jaket steam,

A 10.912,37

H = = = 172,89 ft

πxD 3,14 x 20,10

Tekanan jaket steam,

ρ ( Hc − 1)

P desain =P operasi +

144

Dimana : ρ = 62,2 lb/ft3, tekanan operasi 14,696 psi

62,2(172,89 − 1)

P desain = 14,696 + = 88,95 psi

144

Tebal jaket pendingin,

PxDx12

t= + (Cxn)

12.650 x0,85 − 0,6 P

88,95 x 20,10 x12

t= + (0,0125 x10)

12.650 x0,85 − 0,6 x88,95

Universitas Sumatera Utara

t = 2,00 in + 0,125 in

= 2,12 in

(dipilih tebal dinding standar 2,15 inchi)

Ejektor,

P ob = tekanan operasi dalam tangki = 0,5 bar

P oa = tekanan steam yang masuk ke ejektor = 16 bar

P 03 = tekanan yang keluar dari ejektor = 1 atm = 1,01325 bar

P03 1,01325 Pob 0,5

= = 2,0265 , = = 0,03125

Pob 0,5 Poa 16

Dari figure 10-102 Perrys (1997) diperoleh :

A2 wb

= 50 , = 15

A1 wa

wb = jumlah uap air yang dikeluarkan = 1.562,49 kg/jam (Neraca Energi)

Sehingga jumlah steam yang diperlukan adalah :

wb 1.562,49

wa = = = 104,17 kg/jam

3,8 15

Gambar LC-1. Ejektor dan bagian-bagiannya

Universitas Sumatera Utara

LC-3. Centrifugal (C-01)

Fungsi : untuk mencampur nira dengan air sehingga memperkecil

gumpalan nira

Jumlah : 3 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk datar, alas kerucut.

2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-3. Komponen Bahan Yang Terdapat Pada Centrifugal

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira 177.083,33 0,850 208.333,33

Air 29.687,50 0,995 31.250,00

Total 206.770,84 219.298,24

(Sumber : Neraca Massa)

206.770,84

ρ= = 0,94 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 58,86 lb/ft3

219.298,24

Waktu tinggal dalam centrifugal (t) = 1 jam

Faktor keamanan, fk = 20% = 0,2

Volume bahan masuk,

m

Vt =( )xt

ρ

= 219.968,97 liter x 1 = 219.968,97 liter

= 219,97 m3

Kapasitas volume tangki,

Vt = Vt (1 + fk)

= 219,97 (1 + 0,2 ) = 263,96 m3

Universitas Sumatera Utara

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup datar, alas kerucut.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter

tangki :

Hs 3 Hh 1

= , =

D 2 D 4

Volume silinder,

1 1 3 3

Vs = π .D 2 .Hs = π .D 2 . D = π .D 3 = 1,1775 D3

4 4 2 8

Volume alas tangki :

π

Va = D 3 = 0,1309 D3 (Brownell, 1959)

24

Volume tangki = Vs + Va

263,96 m3 = 1,1775 D3 + 0,1309 D3

263,96 m3 = 1,3084 D3

263,96

D3 = = 201,74 m3

1,3084

D = 3

201,74 m 3 = 14,20 m

= 14,20 m x 3,2808 ft/m = 46,59 ft

5. Tinggi :

Tinggi tangki,

3 3

Hs = x D = x 14,20 = 21,30 m

2 2

Universitas Sumatera Utara

Tinggi alas,

1 1

Ha = x D = x 14,20 = 3,55 m

4 4

Tinggi total tangki = Hs + Ha

= 21,30 m + 3,55 m = 24,85 m

Tinggi cairan dalam tangki,

4 xVc 4 x 263,96

Hc = = = 23,68 m

πxD 2 3,14 x14,20 2

= 23,68 m x 3,2808 ft/m = 77,69 ft

6. Tekanan :

Tekanan Operasi, P operasi = 1 atm = 14,696 psi

Tekanan desain,

ρ ( Hc − 1) 71,79(77,69 − 1)

P desain = Poperasi + =14,696 + = 14,696 + 31,35

144 144

= 46,04 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 46,04 x (1,2) = 55,25 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959)

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

Universitas Sumatera Utara

Tebal dinding tangki :

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

55,25 x14,20 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x55,25

t = 0,88 in + 0,125 in

= 1,03 in

(dipilih tebal dinding standar 1,10 inchi)

LC-4. Mixer

Fungsi : untuk mencampur nira dengan air sehingga memperkecil

gumpalan nira yang tidak terproses di centrifugal

Jumlah : 2 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk datar, alas ellipsoidal.

2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-4. Komponen Bahan Yang Terdapat Pada Mixer

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira 10.833,11 0,850 12.744,83

Air 570,16 0,995 573,02

Total 11.403,27 13.317,85

(Sumber : Neraca Massa)

11.403,27

ρ= = 0,85 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 53,45 lb/ft3

13.317,85

Universitas Sumatera Utara

Waktu tinggal dalam mixer (t) = 1 jam

Faktor keamanan, fk = 20% = 0,2

Volume bahan masuk,

m

Vt =( )xt

ρ

= 13.415,61 liter x 1 = 13.415,61 liter

= 13,41 m3

Kapasitas volume tangki,

Vt = Vt (1 + fk)

= 13,41 (1 + 0,2 ) = 16,09 m3

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup datar, alas

ellipsoidal.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter

tangki :

Hs 3 Hh 1

= , =

D 2 D 4

Volume silinder,

1 1 3 3

Vs = π .D 2 .Hs = π .D 2 . D = π .D 3 = 1,1775 D3

4 4 2 8

Volume alas tangki :

π

Va = D 3 = 0,1309 D3 (Brownell, 1959)

24

Universitas Sumatera Utara

Volume tangki = Vs + Va

16,09 m3 = 1,1775 D3 + 0,1309 D3

16,09 m3 = 1,3084 D3

16,09

D3 = = 12,30 m3

1,3084

D = 3 12,30 m 3 = 2,30 m

= 2,30 m x 3,2808 ft/m = 7,57 ft

5. Tinggi :

Tinggi tangki,

3 3

Hs = x D = x 2,30 = 3,45 m

2 2

Tinggi alas,

1 1

Ha = x D = x 2,30 = 0,57 m

4 4

Tinggi total tangki = Hs + Ha

= 3,45 m + 0,57 m = 4,02 m

Tinggi cairan dalam tangki,

4 xVc 4 x16,09

Hc = = = 3,87 m

πxD 2 3,14 x 2,30 2

= 3,87 m x 3,2808 ft/m = 12,71 ft

6. Tekanan :

Tekanan Operasi, P operasi = 1 atm = 14,696 psi

Universitas Sumatera Utara

Tekanan desain,

ρ ( Hc − 1) 53,45(12,71 − 1)

P desain = Poperasi + =14,696 + = 14,696 + 4,35

144 144

= 19,01 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 19,01 x (1,2) = 22,81 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959)

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

Tebal dinding tangki :

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

22,81x16,09 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x 22,81

t = 0,41 in + 0,125 in

= 0,53 in

(dipilih tebal dinding standar 0,55 inchi)

Pengaduk (agitator),

Fungsi : untuk menghomogenkan campuran

Tipe : helical ribbon

Universitas Sumatera Utara

Pengaduk didesain dengan standar sebagai berikut :

1

• Diameter pengaduk, Da =x Dt = x 7,57 ft = 2,52 ft

3

1 1

• Lebar efektif, J = x Dt = x 7,57 ft = 0,63 ft

12 12

• Tinggi pengaduk dari dasar, E = Da = 2,52 ft

500

• Kecepatan putaran: 500 rpm → = 8,3333 rps

60

Daya Pengaduk,

Sifat-sifat bahan campuran dalam mixer :

Densitas, ρ = 53,45 lb/ft3

Viscositas, μ = 4,6 cp x 6,7197 x 10-4 lb/ft.s = 0,0031 lb/ft.s (Kern, 1965)

Bilangan Reynold,

Da 2 xNxρ

N Re =

µ

2,52 2 x8,3333 x53,45

= = 912.078,25

0,0031

Dari figure 8.3 N.Harnby, 1992 diperoleh nilai Np = 0,8

Maka daya pengadukan,

Da 5 xNpxN 3 xρ

P =

32,17 x550

2,52 5 x0,8 x8,33333 x53,45

= = 8,77 hp

32,17 x550

Daya motor, (diasumsikan efisiensi motor 80%)

P 8,77

P motor = = = 10,97 hp

η 0,8

Untuk desain dipilih motor dengan daya 11,00 hp

Universitas Sumatera Utara

LC-5. Tangki Produk

Fungsi : untuk menampung produk selama 15 hari

Jumlah : 10 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal, alas datar.

2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-5. Komponen Bahan Yang Terdapat Pada Tangki Produk

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

A 177.449,74 0,850 208.764,40

B 27.363,13 0,995 27.500,63

Total 204.836,90 236.265,03

(Sumber : Neraca Massa)

204.836,90

ρ= = 0,87 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 54,12 lb/ft3

236.265,03

Direncanakan dibuat tangki sebanyak 10 unit untuk persediaan 15 hari maka :

t = 30 hari = 15 hari x 24 jam/hari = 360 jam

Faktor keamanan, fk = 20% = 0,2

Volume bahan masuk,

m

Vt =( )xt

ρ

= 235.444,71 liter x 360 = 84.760.096,55 liter

= 84.760,09 m3

Kapasitas volume tangki,

Vt = Vt (1 + fk)

= 84.760,09 (1 + 0,2 ) = 101.712,11 m3

Universitas Sumatera Utara

101.712,11

Masing-masing tangki memiliki volume sebesar = = 1.017,12 m3

10

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup berbentuk

ellipsoidal, alas datar.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter

tangki :

Hs 3 Hh 1

= , =

D 2 D 4

Volume silinder,

1 1 3 3

Vs = π .D 2 .Hs = π .D 2 . D = π .D 3 = 1,1775 D3

4 4 2 8

Volume tutup tangki :

π

Vh = D 3 = 0,1309 D3 (Brownell, 1959)

24

Volume tangki = Vs + Vh

1.017,12 m3 = 1,1775 D3 + 0,1309 D3

1.017,12 m3 = 1,3084 D3

1.017,12

D3 = = 7.773,78 m3

1,3084

D = 3

7.773,78 m 3 = 19,81 m

= 19,81 m x 3,2808 ft/m = 64,99 ft

Universitas Sumatera Utara

5. Tinggi :

Tinggi tangki,

3 3

Hs = x D = x 19,81 = 29,71 m

2 2

Tinggi tutup,

1 1

Hh = x D = x 19,81 = 4,95 m

4 4

Tinggi total tangki = Hs + Hh

= 29,71 m + 4,95 m = 34,66 m

Tinggi cairan dalam tangki,

4 xVc 4 x7.773,78

Hc = = = 25,23 m

πxD 2 3,14 x19,812

= 25,23 m x 3,2808 ft/m = 82,79 ft

6. Tekanan :

Tekanan Operasi, P operasi = 1 atm = 14,696 psi

Tekanan desain,

ρ ( Hc − 1) 54,12(82,79 − 1)

P desain = Poperasi + =14,696 + = 14,696 + 30,74

144 144

= 45,43 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 45,43 x (1,2) = 54,52 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959)

Universitas Sumatera Utara

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

Tebal dinding tangki :

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

54,52 x19,81x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x54,52

t = 1,21 in + 0,125 in

= 1,33 in

(dipilih tebal dinding standar 1,35 inchi)

LC-6. Kondenser

Fungsi : untuk menampung mendinginkan produk menjadi suhu kamar

Jumlah : 1 unit

Spesifikasi :

1. Tipe : Silinder horizontal dengan tutup berbentuk ellipsoidal.

2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-6. Komponen Bahan Yang Terdapat Pada Kondenser

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

A 177.449,74 0,850 208.764,40

B 27.363,13 0,995 27.500,63

Total 204.836,90 236.265,03

(Sumber : Neraca Massa)

Universitas Sumatera Utara

204.836,90

ρ= = 0,87 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 54,12 lb/ft3

236.265,03

Waktu tinggal dalam kondenser/t = 1 jam

Faktor keamanan, fk = 20% = 0,2

Volume bahan masuk,

m

Vt =( )xt

ρ

= 236.265,03 liter x 1 = 236.265,03 liter

= 236,26 m3

Kapasitas volume tangki,

Vt = Vt (1 + fk)

= 236,26 (1 + 0,2 ) = 283,51 m3

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup berbentuk

ellipsoidal, alas datar.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter

tangki :

Hs 3 Hh 1

= , =

D 2 D 4

Volume silinder,

1 1 3 3

Vs = π .D 2 .Hs = π .D 2 . D = π .D 3 = 1,1775 D3

4 4 2 8

Volume tutup tangki :

π

Vh = D 3 = 0,1309 D3 (Brownell, 1959)

24

Universitas Sumatera Utara

Volume tangki = Vs + Vh

283,51 m3 = 1,1775 D3 + 0,1309 D3

283,51 m3 = 1,3084 D3

283,51

D3 = = 216,68 m3

1,3084

D = 3

216,68 m 3 = 14,72 m

= 14,72 m x 3,2808 ft/m = 48,29 ft

5. Tinggi :

Tinggi tangki,

3 3

Hs = x D = x 14,72 = 22,08 m

2 2

Tinggi tutup,

1 1

Hh = x D = x 14,72 = 3,68 m

4 4

Tinggi total tangki = Hs + Hh

= 22,08 m + 3,68 m = 25,76 m

Tinggi cairan dalam tangki,

4 xVc 4 x 283,51

Hc = = = 24,53 m

πxD 2 3,14 x14,72 2

= 24,53 m x 3,2808 ft/m = 80,49 ft

6. Tekanan :

Tekanan Operasi, P operasi = 1 atm = 14,696 psi

Universitas Sumatera Utara

Tekanan desain,

ρ ( Hc − 1) 54,12(80,49 − 1)

P desain = Poperasi + =14,696 + = 14,696 + 29,88

144 144

= 44,57 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 44,57 x (1,2) = 53,49 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959)

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

Tebal dinding tangki :

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

53,49 x14,72 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x53,49

t = 0,88 in + 0,125 in

= 1,01 in

(dipilih tebal dinding standar 1,10 inchi)

LC-7. Pompa

Fungsi : Mengalirkan bahan

Type : Pompa sentrifugal

Universitas Sumatera Utara

Laju alir massa,

F = 177.083,33 kg/jam x 2,2046 lb/kg x 2,7778 x 10-4 jam/s

= 10,84 lb/s

Densitas,

ρ = 71,79 lb/ft3 (Perhitungan Sebelumnya)

Viskositas,

µ = 9,0 cp x 6,7197 x 10-4 lb/ft.s = 0,00605 lb/ft.s (Kern, 1965)

Kecepatan aliran,

F 10,84 lb / s

Q = =

ρ 71,79 lb / ft 3

= 0,15 ft3/s

Perencanaan pompa :

Diameter pipa ekonomis (De) dihitung dengan persamaan :

De = 3,9 (Q)0,45 (ρ)0,13 (Foust,1979)

= 3,9 (0,15)0,45(71,79)0,13

= 2,90 in

Dipilih material pipa comercial steel 3 in schedule 40, dengan :

• Diameter dalam (ID) = 3,50 in = 0,29 ft

• Diameter luar (OD) = 3,068 in = 0,25 ft

• Luas Penampang pipa (A) = 7,68 in2 = 0,05 ft2

Kecepatan rata-rata fluida dalam pipa,

Q 0,15 ft 3 / s

V = =

A 0,05 ft 2

= 3,00 ft/s

Universitas Sumatera Utara

Sehingga,

Bilangan Reynold,

ρVD 71,79 x3,00 x0,25

N Re = =

µ 0,00605

= 8.899,59

Material pipa merupakan bahan comercial steel maka diperoleh harga-harga

sebagai berikut :

ε = 4,6 x 10-5 m = 1,5092 x 10-4 ft

ε/D = 1,5092 x 10-4 ft/0,25 ft = 0,0006

dari grafik 5-9. Mc.Cabe, 1999 diperoleh f = 0,015

Panjang eqivalen total perpipaan (ΣL)

• Pipa lurus (L1 ) = 35,00 ft

• 1 buah gate valve fully open (L/D = 13),

L 2 = 1 x 13 x 0,25 ft = 3,25 ft

• 2 buah elbow 900 (L/D = 30), L3

L3 = 2 x 30 x 0,25 ft = 15,00 ft

• 1 buah sharp edge entrance (K = 0,5)

(L/D = 25), L 4 = 1 x 25 x 0,25 ft = 6,25 ft

• 1 buah sharp edge exit (K = 1; L/D = 47)

L 5 = 1 x 47 x 0,25 ft = 11,75 ft

Total panjang ekuivalen (ΣL) = L1 + L 2 + L 3 + L 4 + L 5

= 71,25 ft

Universitas Sumatera Utara

Friksi (Σf),

fxV 2 xΣL 0,015 x3,00 2 x71,25

Σf = =

2 xgcxD 2 x32,17 x0,25

= 5,97 ft.lb f /lb m

Kerja Pompa (W),

Persamaan Bernouli

V1 − V2

( P1 − P2 ) + ( Z 1 − Z 2 ) + + W = Σf

2 xgc

P 1 = P 2 , V 1 = V 2 = 0, Z 1 = 0 dan Z 2 = 35,00

-35,00 + W = 5,97

W f = 5,97 + 35,00 = 40,97 lb.ft/jam

Daya,

WfxQxρ 40,97 x0,15 x71,79

Ws = =

550 550

= 0,80 hp

Jika efisiensi pompa, η = 80% dan efisiensi motor, η m = 75%

Ws 0,80

P= = = 1,33 hp

ηxη m 0,8 x0,75

Jadi digunakan pompa dengan daya 1,35 hp.

Universitas Sumatera Utara

LAMPIRAN D

PERHITUNGAN PERALATAN UTILITAS

LD-01. Bak Penampungan (BP-01)

Fungsi : Tempat menampung air dari sumur pompa

Jumlah : 1 unit

Spesifikasi :

1. Tipe : Bak beton

2. Bahan Konstruksi : Beton

Massa air yang dibutuhkan untuk 1 hari,

= 1.291.015,67 kg/hari

Volume,

m 1.291.015,67 kg/hari

= = = 1.295,51 m3/hari

ρ 996,53 kg / m 3

Faktor keamanan, 20%

= (1+0,2) x 1.295,51 m3/hari

= 1.554,61 m3/hari

Direncanakan : Panjang bak = 3 x lebar bak

Tinggi bak = 2 x lebar bak

Sehingga, volume :

= p x l x t = l3

1.554,61 = l3 ⇒ l = 11,58 m

Universitas Sumatera Utara

Maka,

Panjang bak = 3 x 11,58 m = 34,75 m

Lebar bak = 11,58 m

Tinggi bak = 2 x 11,58 m = 23,16 m

LD-02. Klarifier (KL-01)

Fungsi : Sebagai tempat untuk memisahkan kontaminan-kontaminan

terlarut dan tersuspensi dari air dengan menambahkan alum yang

menyebabkan flokulasi dan penambahan soda abu agar reaksi

alum dengan lumpur dapat terjadi dengan sempurna.

Jumlah : 1 buah

Spesifikasi :

1. Tipe : continous thickener

2. Bahan Konstruksi : carbon steel grade B

Jumlah air yang diklarifikasi = 1.291.015,67 kg/hari

Reaksi : Al 2 (SO 4 ) 3 + 6H 2 O → 2Al(OH) 3 + 3H 2 SO 4

Jumlah Al 2 (SO 4 ) 3 yang tersedia = 2,9691 kg/hari

BM Al 2 (SO 4 ) 3 = 342 kg/kmol

Jumlah Al 2 (SO 4 ) 3 adalah,

2,9691

= 0,0086 kmol/hari

342

Jumlah Al(OH) 3 yang terbentuk,

2 x 0,0086 kmol/hari = 0,0172 kmol/hari

BM Al(OH) 3 = 78 kg/kmol

Universitas Sumatera Utara

Jumlah Al(OH) 3 adalah,

0,0172

= 0,0002 kg/hari

78

Sifat-sifat bahan (Perry, 1997):

• Densitas Al(OH) 3 = 2.420 kg/m3 (pada suhu 300C, tekanan 1 atm)

• Denssitas Na 2 CO 3 = 2.710 kg/m3

Jumlah Na 2 CO 3 diperkirakan sama dengan jumlah Al(OH) 3 yang terbentuk.

• Massa Na 2 CO 3 = 0,0002 kg/hari

• Massa Al(OH) 3 = 0,0002 kg/hari

Total massa = 0,0004 kg/hari

0,0002

• Volume Na 2 CO 3 = = 8,2 x 10-8 m3

2.420

0,0002

• Volume Al(OH) 3 = = 7,3 x 10-8 m3

2.710

Volume total = 1,56 x 10-7 m3

0,0004

• Denssitas partikel = = 2.564,1025 kg/m3 = 2,5641 gr/liter

1,56 x10 −7

3. Terminal Setting Velocity dari Hk. Stokes

D 2 x( ρ s − ρ ) g

Ut = (Ulrich, 1984)

18µ

Dimana,

D = diameter partikel = 20 mikron = 0,002 cm (Perry, 1997)

ρ = densitas air = 0,999 gr/liter

ρs = densitas partikel = 2,5641 gr/liter

μ = viscositas air = 0,007 gr/cm.s (Kern, 1950)

g = percepatan gravitasi = 980 gr/cm2

Universitas Sumatera Utara

Sehingga setting velocity,

0,002 2 x(2,5641 − 0,999)980

Ut = = 0,04869 m/sek

18 x0,007

4. Diameter Klarifier

0 , 25

CxKxm

2

D = (Brown, 1978)

12

Dimana,

C = kapasitas klarifier = 1.291.015,67 kg/hari (2.843.646,85

lb/hari)

K = konstanta pengendapan = 995

m = putaran motor direncanakan 1,5 rpm

D = diameter klarifier, ft

Maka diameter klarifier,

0 , 25

2.843.646,85 x995 x1,5

D = 2 = 17,88 ft

12

Tinggi klarifier = 1,5 x D

H = 1,5 x 17,88 ft = 26,83 ft

Tinggi konis,

h = 0,33 x 26,83 ft = 8,85 ft

5. Waktu Pengendapan

Hx30,48 26,83 x30,48

t = = = 4,66 jam

U t x3600 0,0487 x3600

Universitas Sumatera Utara

6. Daya Klarifier

D 4 xHx(27 + D 2 xm 2 ) 17,72 4 x 26,83x(27 + 17,88 2 x1,5 2 )

Wk = =

415 xt 415 x 4,66

= 36,73 hp

7. Tebal dinding klarifier

Tekanan cairan dalam klarifier,

P = P operasi + ρgh

= 14,696 psi + 0,995 gr/cm3 x 980 cm/s2 x 364,5727 cm

= 14,696 psi + 3.554,948 dyne/cm2

= 14,7473 psi

Maka,

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

14,7473 x7,9739 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x14,7473

t = 0,1313 in + 0,125 in

= 0,2563 in

(dipilih tebal dinding standar 0,3 inchi)

LD-03. Sand Filter (SF-01)

Fungsi : menyaring kotoran-kotoran air dari klarifier

Jumlah : 1 buah

Universitas Sumatera Utara

Spesifikasi :

1. Tipe : silinder tegak dengan tutup segmen bola

2. Bahan Konstruksi : carbon steel grade B

Direncanakan volume bahan penyaring 0,3 dari volume tangki.

Media penyaring adalah :

o Lapisan I pasir halus

o Lapisan II antrasit

o Lapisan batu grafel

Laju alir massa = 1.291.015,67 kg/hari = 2.843.646,85 lb/hari

Sand filter yang dirancang untuk penampungan 1 hari operasi

3. Volume tangki

Volume air,

2.843.646,85

= = 45.717,79 ft3

62,2

Faktor keamanan 10%,

Volume tangki,

= 1,1 x 45.717,79 ft3 = 50.289,57 ft3

Sand filter dirancang sebanyak 2 unit dengan kapasitas 25.144,79 ft3

Direncanakan tinggi tangki, H = 2 x D

Volume = ¼ π x D2 x H = ½ π x D3

25.144,79 = ½ π x D3

2x 25.144,79

D = 3 = 25,21 ft = 7,68 m

3,14

H = 2 x 7,68 m = 15,37 m = 50,41 ft

Universitas Sumatera Utara

Tinggi total tangki,

= 37,87 ft + 50,41 ft = 88,28 ft

4. Tekanan

P = P operasi + ρgh

= 14,696 psi + 0,995 gr/cm3 x 980 cm/s2 x 523,99 cm

= 14,696 psi + 7,3686 psi

= 22,0646 psi

5. Tebal Dinding

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

22,0646 x37,87 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x 22,0646

t = 0,2119 in + 0,125 in

= 0,3369 in

(dipilih tebal dinding standar 0,35 inchi)

LD-04. Menara Air (MA-01)

Fungsi : Menampung air untuk didistribusikan sebagai air domestik dan air

umpan ketel

Jumlah : 1 buah

Spesifikasi :

1. Tipe : silinder tegak dengan tutup segmen bola

2. Bahan Konstruksi : fiber glass

Universitas Sumatera Utara

Laju alir massa = 1.291.015,67 kg/hari = 2.843.646,85 lb/hari

Direncanakan untuk menampung air selama 1 hari.

Banyak air yang ditampung,

1.291.015,67

= = 1.296,33 m3

995,9

Faktor keamanan 10%

Maka volume menara,

= 1,1 x 1.296,33 m3 = 1.425,96 m3

Didesain 4 tangki menara air dengan volume 356,49 m3

3

Diambil tinggi tangki, H = xD

2

Volume = ¼ π x D2 x H = 1,1775 x D3

356,49 = 1,1775 x D3

356,49

D = 3 = 6,71 m = 22,03 ft

1,1775

3

H = x 6,71 m = 10,06 m = 33,02 ft

2

LD-05. Kation Exchanger (KE-01)

Fungsi : mengurangi kation dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal

Bahan : carbon steel grade B

Jumlah air yang masuk KE = 126.387,34 kg/hari

Volume air,

126.387,34

Vair = =126,91m 3 / hari = 4.481,54 ft 3 / hari

995,9

Universitas Sumatera Utara

Dari tabel 12-4. Nalco, 1958 diperoleh ukuran tangki sebagai berikut :

a. Diameter tangki : 5 ft

b. Luas penampang : 19,6 ft2

c. Jumlah penukar kation : 1 unit

Resin

Total kesadahan : 3,3125 kg grain/hari

Kapasitas resin : 20 kg grain/ft3

Kapasitas regeneran : 2,3838 lb/ft3

Tinggi resin, h : 2,1 ft

Regenerasi

Volume resin, V : h x A = 2,1 ft x 19,6 ft2 = 41,16 ft3

Siklus regenerasi, t : 30,1887 hari

Kebutuhan regeneran : 0,3948 kg/regenerasi

Volume tangki,

= Vair + Vresin = (4.481,54 + 41,16) ft3

= 4.522,69 ft3

Faktor keamanan 20% maka :

Volume tangki,

Vt = 1,2 x 4.522,69 = 5.427,24 ft3

Vt = ¼ π D2Hs

5.427,24 x 4

Hs = = 276,55 ft

3,14 x 5 2

Universitas Sumatera Utara

Tinggi tutup ellipsoidal : Diameter = 1 : 4

Hh = ¼ D

Hh = ¼ (5) = 1,25 ft

H T = Hs + Hh = (276,55+ 1,25) ft = 277,79 ft (84,67 m)

Tekanan operasi, P = 14,696 psi

P hidrostatik = ρ g h

995,9 x 9,8 x 276,55

= = 39,15 psi

6.894,745

Tekanan desain,

P desain = (14,696 + 39,15) psi = 53,84 psi

Penentuan tebal dinding tangki

• Bahan : carbon steel grade B

• Diameter tangki : 5 ft = 1,5 m

Maksimum allowed stress, f = 12.750 psi (Brownell,1959)

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

53,84 x5 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x53,84

t = 0,30 in + 0,125 in

= 0,42 in

(dipilih tebal dinding standar 0,45 inchi)

Universitas Sumatera Utara

LD-06. Anion Exchanger (AE-01)

Fungsi : Mengurangi anion dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal

Bahan : carbon steel grade B

Jumlah air yang masuk AE = 126.387,34 kg/hari

Volume air,

126.387,34

Vair = =126,91m 3 / hari = 4.481,54 ft 3 / hari

995,9

Dari tabel 12-4 Nalco, 1958 diperoleh ukuran tangki sebagai berikut :

a. Diameter tangki : 5 ft

b. Luas penampang : 19,6 ft2

c. Jumlah penukar kation : 1 unit

Resin

Total kesadahan : 0,0636 kg grain/hari

Kapasitas resin : 20 kg grain/ft3

Kapasitas regeneran : 4,5 lb/ft3

Tinggi resin, h : 0,6 ft

Regenerasi

Volume resin, V : h x A = 0,6 ft x 19,6 ft2 = 11,76 ft3

Siklus regenerasi, t : 1.572,3270 hari

Kebutuhan regeneran : 6,4967 kg/regenerasi

Volume tangki,

= Vair + Vresin = (4.481,54 + 11,76) ft3

= 4.493,30 ft3

Faktor keamanan 20% maka :

Universitas Sumatera Utara

Volume tangki,

Vt = 1,2 x 4.493,30 = 5.391,96 ft3

Vt = ¼ π D2Hs

5.391,96 x 4

Hs = = 274,75 ft

3,14 x 5 2

Tinggi tutup ellipsoidal : Diameter = 1 : 4

Hh = ¼ D

Hh = ¼ (5) = 1,25 ft

H T = Hs + Hh = (274,75 + 1,25) ft = 276 ft (84,12 m)

Tekanan operasi, P = 14,696 psi

P hidrostatik = ρ g h

995,9 x 9,8 x 276

= = 39,87 psi

6894,745

Tekanan desain,

P desain = (14,696 + 39,87) psi = 54,56 psi

Penentuan tebal dinding tangki

• Bahan : carbon steel grade B

• Diameter tangki : 5 ft = 1,5 m

Maksimum allowed stress, f = 12.650 psi (Brownell,1959)

Effisiensi sambungan, E = 85% (Brownell,1959)

Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

PxD

t= + (Cxn) (Brownell,1959)

fxE − 0,6 P

Universitas Sumatera Utara

54,56 x5 x12

t= + (0,0125x10)

12.650 x0,85 − 0,6 x54,56

t = 0,30 in + 0,125 in

= 0,42 in

(dipilih tebal dinding standar 0,45 inchi)

LD-07. Cooling Tower (CT-01)

Fungsi : mendinginkan air pendingin bekas

Jumlah : 1 unit

Jenis : mechanical induced draft

Laju alir massa air pendingin bekas = 1.864.857,29 kg/hari

= 4.107.615,17 lb/hari

Suhu air pendingin masuk = 30 C = 111,6 0F

0

Suhu air pendingin keluar = 250C = 102,60F)

Wet bulb temperatur udara = 800F

Dari fig. 12-14. Perry, 1997 diperoleh konsentrasi air 0,75 gpm/ft2

Laju alir air pendingin,

1.864.857,29

= = 1.872,53 m3/hari = 0,52 m3/menit

995,9

= 0,52 m3/menit x 264,17 gallon/m3

= 137,41 gpm

Factor keamanan 20%

Laju air pendingin,

= 1,2 x 137,41 gpm = 164,89 gpm

Luas menara yang dibutuhkan,

Universitas Sumatera Utara

164,89

= = 219,85 ft2

0,75

Diambil performance menara pendingin 90%, dari fig. 12-15. Perry, 1997

diperoleh tenaga kipas 0,03 hp/ft2

Daya yang diperlukan untuk menggerakkan kipas,

= 0,03 hp/ft2 x 219,85 ft2 = 6,59 hp

Dimensi menara,

Panjang = 2 x lebar,

Lebar = tinggi

Maka,

V =pxlxt

= 2 x l3

1.872,53 = 2 x l3

1.872,53

l = 3 = 9,78 m

2

Sehingga,

Panjang = 19,56 m

Tinggi = 9,78 m

LD-08. Dearator (DE-01)

Fungsi : memanaskan air yang dipergunakan untuk air umpan boiler dan

menghilangkan gas CO 2 dan O 2

Jumlah : 1 unit

Bentuk tangki : silinder horizontal dengan tutup berbentuk ellipsoidal

Temperatur air masuk : 250C

Universitas Sumatera Utara

Temperatur air keluar : 900C

Banyak air yang dipanaskan : 126.387,42 kg/hari

Densitas air : 995,9 kg/m3 (Perry, 1997)

Laju volumetrik,

126.387,42

Q = = 126,91 m3/hari

995,9

Panas yang dibutuhkan

= m.c.∆T

= 126,91 x 1 x (90-25) = 8.249,00 kkal

Silinder berisi 75% air

Volume silinder,

= 1,75 x 126,91 = 222,09 m3

Silinder dirancang dengan ketentuan H = 2,5 x D

Vs = ¼ π x D2 x H = ¼ π x D2 x 2,5 x D = 1,9625 D3

π D3

Vh = = 0,2616 D 3

12

VD = Vs + Vh

222,09 = (1,9625 + 0,2616 ) D3

222,09

D= 3 = 4,64 m

2,2241

H = 4,64 (1,6398 m) = 7,61 m

LD-09. Boiler (B-01)

Fungsi : memanaskan air hingga menjadi steam sebagai media pemanas

Tipe : ketel pipa api

Universitas Sumatera Utara

Diagram alir proses

Diagram alir proses secara keseluruhan dapat dilihat pada gambar :

Uap

Asap

Ketel Uap

Bahan Bakar

Air Blow Down

Gambar LD.1. Diagram Alir Proses Pada Ketel Uap

Luas Perpindahan Panas

Q

A=

U D x ∆T

A = Ni x a” x L

Dimana :

A = Luas perpindahan panas (ft2)

Q = Jumlah panas yang ditransfer = 7.686,23 Btu/jam

U D = Koefisien perpindahan panas overall = 350 Btu/jam.ft2.0F

(Kern, 1965)

∆T = Perbedaan temperatur (∆T = T 2 – T 1 )

Uap air keluar boiler (steam), T 2 = 980C (208,40F)

Air masuk boiler, T 1 = 900C (1940F)

Ni = jumlah tube

A” = luas permukaan tube per in ft (ft2/ft)

L = Panjang tube (ft)

Universitas Sumatera Utara

7.686,23 Btu / jam

A = =1,52 ft 2

350 Btu / jam. ft . F x (208,4 − 194) F

2 0 0

Digunakan OD tube = 1 in

L = 20 ft

A” = 0,2618 ft2/ft

Jumlah tube,

1,52 ft 2

Ni = =1

0,2618 ft 2 / ft x 20 ft

Dari ASTM Boiler Code, permukaan bidang pemanas = 10 ft2/1hp

Daya boiler,

= 1,52 ft2 x 1 hp/10 ft2

= 0,15 hp

Dipilih boiler dengan daya 0,15 hp

LD-09. Pompa

Fungsi : Mengalirkan air ke bak penampungan

Type : Pompa sentrifugal

Laju alir massa,

F = 1.291.015,67 kg/jam x 2,2046 lb/kg x 2,7778 x 10-4 jam/s

= 31,2336 lb/s

Densitas,

ρ = 62,2 lb/ft3 (Perry, 1997)

Viskositas,

µ = 8,9 cp x 6,7197 x 10-4 lb/ft.s = 0,0059 lb/ft.s (Kern, 1965)

Kecepatan aliran,

Universitas Sumatera Utara

F 31,2336 lb / s

Q = =

ρ 62,2 lb / ft 3

= 0,502 ft3/s

Perencanaan pompa :

Diameter pipa ekonomis (De) dihitung dengan persamaan :

De = 3,9 (Q)0,45 (ρ)0,13 (Foust,1979)

= 3,9 (0,502)0,45(62,2)0,13

= 4,8936 in

Dipilih material pipa commercial steel 6 in schedule 40, dengan :

• Diameter dalam (ID) = 6,065 in = 0,5054 ft

• Diameter luar (OD) = 6,625 in = 0,5521 ft

• Luas Penampang pipa (A) = 28,9 in2 = 0,2007 ft2

Kecepatan rata-rata fluida dalam pipa,

Q 0,502

V = =

A 0,2007

= 2,5012 ft/s

Sehingga,

Bilangan Reynold,

ρVD 62,2 x 2,5012 x0,5054

N Re = =

µ 0,0059

= 14.040,6113

Material pipa merupakan bahan commercial steel maka diperoleh harga-harga

sebagai berikut :

ε = 4,6 x 10-5 m = 1,5092 x 10-4 ft

Universitas Sumatera Utara

ε/D = 1,5092 x 10-4 ft/0,5054 ft = 0,0002

dari grafik 5-9. Mc.Cabe, 1999 diperoleh f = 0,017

Panjang eqivalen total perpipaan (ΣL)

• Pipa lurus (L1 ) = 25,888 ft

• 1 buah gate valve fully open (L/D = 13),

L 2 = 1 x 13 x 0,5054 ft = 6,5702 ft

• 3 buah elbow 900 (L/D = 30), L3

L3 = 3 x 30 x 0,5054 ft = 30,324 ft

• 1 buah sharp edge entrance (K = 0,5)

(L/D = 25), L 4 = 1 x 25 x 0,5054 ft = 12,635 ft

• 1 buah sharp edge exit (K = 1; L/D = 47)

L 5 = 1 x 47 x 0,5054 ft = 23,754 ft

Total panjang ekuivalen (ΣL) = L 1 + L 2 + L 3 + L 4 + L5

= (25,888 + 6,5702 + 30,324 + 12,635 + 23,754) ft

= 99,1712 ft

Friksi (Σf),

fxV 2 xΣL 0,017 x 2,5012 2 x99,1712

Σf = =

2 xgcxD 2 x32,17 x0,5054

= 0,3243 ft.lb f /lb m

Kerja Pompa (W),

Persamaan Bernouli

V1 − V2

( P1 − P2 ) + ( Z 1 − Z 2 ) + + W = Σf

2 xgc

P 1 = P 2 , V 1 = V 2 = 0, Z 1 = 0 dan Z 2 = 25,888

-25,888 + W = 0,3243

Universitas Sumatera Utara

W f = 0,3243 + 25,888 = 26,2123 lb.ft/jam

Daya,

WfxQxρ 26,2123 x0,502 x62,2

Ws = =

550 550

= 1,4881 hp

Jika efisiensi pompa, η = 80% dan efisiensi motor, η m = 75%

Ws 1,4881

P= = = 2,4802 hp

ηxη m 0,8 x0,75

Jadi digunakan pompa dengan daya 2,5 hp.

Universitas Sumatera Utara

LAMPIRAN E

PERHITUNGAN ASPEK EKONOMI

LE-1. Modal Investasi Tetap

1. Modal Investasi Tetap Langsung (MITL)

1.1. Biaya Tanah Lokasi Pabrik

Harga tanah untuk lokasi pabrik diperkirakan Rp. 350.000 /m2 (KIM, 2007)

Luas tanah seluruhnya 11.050 m2

Harga tanah seluruhnya = 11.050 m2 x Rp. 350.000/m2

= Rp. 3.867.500.000,-

Biaya perataan tanah diperkirakan 5 % dari harga tanah seluruhnya (Timmerhaus,

1991).

= 0,05 x Rp. 3.867.500.000,-

= Rp. 193.375.000,-

Total biaya tanah = Rp. 3.867.500.000,- + Rp. 193.375.000,-

= Rp. 4.068.875.000,-

Universitas Sumatera Utara

1.2. Perincian Harga Bangunan

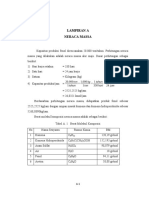

Tabel LE-1. Perincian Harga Bangunan

No Nama Bangunan Luas (m2) Harga Jumlah (Rp)

(Rp/m2)

1 Daerah proses dan kontrol 3.000 550.000 1.650.000.000,-

2 Laboratorium 250 500.000 125.000.000,-

3 Pengolahan air 2.500 200.000 500.000.000,-

4 Perkantoran 200 500.000 100.000.000,-

5 Bengkel 300 500.000 150.000.000,-

6 Pemadam Kebakaran 100 500.000 50.000.000,-

7 Pembangkit listrik 100 500.000 50.000.000,-

8 Tempat ibadah 100 500.000 50.000.000,-

9 Poliklinik 100 500.000 50.000.000,-

10 Kantin 100 500.000 50.000.000,-

11 Gudang bahan baku 150 500.000 75.000.000,-

12 Gudang produk 800 500.000 400.000.000,-

13 Pos keamanan 50 500.000 20.000.000,-

14 Parkir dan taman 400 100.000 40.000.000,-

15 Jalan 500 100.000 50.000.000,-

16 Rencana perluasan 2.000 - -

17 Unit pembangkit uap 200 300.000 60.000.000,-

18 Ruang diklat 200 200.000 40.000.000,-

TOTAL 11.050 - 3.460.000.000,-

Universitas Sumatera Utara

1.3. Perincian Harga Peralatan

Tabel LE-2. Perkiraan Harga Peralatan Proses

No Nama Alat Jumlah Harga/unit (Rp) Total Harga (Rp)

1 Tangki Nira Kental 10 400.000.000,00 4.000.000.000,00

2 Tangki Molases 1 350.000.000,00 350.000.000,00

3 Vacumm Pan 3 150.000.000,00 750.000.000,00

4 Centrifugal 3 35.000.000,00 105.000.000,00

5 Mixer 2 89.000.000,00 178.000.000,00

6 Kondenser 1 25.000.000,00 25.000.000,00

7 Pompa 1,22 Hp 2 12.000.000,00 24.000.000,00

SUB TOTAL 5.432.000.000,00

Tabel LE-3. Perkiraan Harga Peralatan Utilitas

No Nama Alat Jumlah Harga/unit (Rp) Total Harga (Rp)

1 Sumur Pompa 1 55.000.000,00 55.000.000,00

2 Bak Pengendapan 1 29.000.000,00 29.000.000,00

3 Klarifier 1 78.000.000,00 78.000.000,00

4 Sand filter 1 289.000.000,00 289.000.000,00

5 Menara air 1 67.000.000,00 67.000.000,00

6 Kation Exchanger 1 183.000.000,00 183.000.000,00

7 Anion Exchanger 1 183.000.000,00 183.000.000,00

8 Pompa 7 12.000.000,00 84.000.000,00

9 Cooling tower 1 68.000.000,00 68.000.000,00

10 Boiler + Dearator 1 6.500.000.000,00 6.500.000.000,00

TOTAL 7.468.000.000,00

Jumlah harga peralatan = Rp. 12.900.000.000,-

Biaya pemasangan diperkirakan 15 % dari harga peralatan (Timmerhaus 1991).

= 0,15 x Rp 12.900.000.000,- = Rp. 1.935.000.000,-

Universitas Sumatera Utara

Harga alat terpasang,

= Rp 12.900.000.000,- + Rp. 1.935.000.000,-

= Rp 14.835.000.000,-

1.4. Instrumentasi dan Alat control

Diperkirakan biaya alat instrumentasi dan alat control serta biaya

pemasangannya sebesar 10 % dari harga alat terpasang (Timmerhaus, 1991).

= 0,1 x Rp 14.835.000.000,-

= Rp 1.483.500.000,-

1.5. Biaya Perpipaan

Diperkirakan biaya perpipaan sebesar 55 % dari harga alat terpasang

(Timmerhaus, 1991).

= 0,55 x Rp 14.835.000.000,-

= Rp 8.159.250.000,-

1.6. Biaya Insulasi

Diperkirakan biaya insulasi sebesar 10 % dari harga alat terpasang

(Timmerhaus, 1991).

= 0,1 x Rp 14.835.000.000,-

= Rp 1.483.500.000,-

Universitas Sumatera Utara

1.7. Biaya Instalasi Listrik

Diperkirakan biaya instalasi listrik sebesar 20% dari harga alat terpasang

(Timmerhaus, 1991).

= 0,2 x Rp 14.835.000.000,-

= Rp 2.967.000.000,-

1.8. Biaya Inventaris Kantor

Diperkirakan biaya inventaris kantor sebesar 45 % dari harga alat

terpasang (Timmerhaus, 1991).

= 0,45 x Rp 14.835.000.000,-

= Rp 6.675.750.000,-

1.9. Biaya Perlengkapan dan Keamanan

Diperkirakan biaya perlengkapan dan keamanan sebesar 40% dar harga

alat terpasang (Timmerhaus, 1991).

= 0,4 x Rp 14.835.000.000,-

= Rp 5.934.000.000,-

Universitas Sumatera Utara

1.10. Sarana Transportasi

Tabel LE-4. Perkiraan Biaya Sarana Transportasi

Kenderaan Jumlah Harga @ Total Harga

(Rp) (Rp)

Direktur Utama 1 300.000.000,- 300.000.000,-

Staf Ahli 2 200.000.000,- 400.000.000,-

Manajer 2 200.000.000,- 400.000.000,-

Karyawan 2 150.000.000,- 300.000.000,-

Truk Bahan Baku Dan Produk 4 200.000.000,- 800.000.000,-

Mobil Bahan Bakar 1 200.000.000,- 200.000.000,-

Mobil Pemadam Kebakaran 1 250.000.000,- 250.000.000,-

Ambulans 1 100.000.000,- 100.000.000,-

TOTAL 14 - 2.750.000.000,-

Total Modal Investasi Tetap (MITL),

= Rp 51.816.875.000,-

2. Modal Investasi Tetap Tidak Langsung (MITTL)

2.1.1. Pra Investasi

Pra investasi diperkirakan sebesar 10% dari MITL (Timmerhaus1991).

= 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

2.2. Engineering

Meliputi meja gambar dan alat–alatnya, inspeksi, pengawasan

pembangunan pabrik. Engineering diperkirakan sebesar 10% dari MITL

(Timmerhaus 1991).

Universitas Sumatera Utara

= 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

2.3. Supervisi

Meliputi survei lokasi, perizinan dan studi lingkungan. Supervisi

diperkirakan sebesar 10% dari MITL (Timmerhaus 1991).

= 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

2.4. Biaya Kontraktor

Diperkirakan sebesar 10% dari MITL (Timmerhaus 1991).

= 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

2.5. Biaya Tak Terduga

Diperkirakan sebesar 10% dari MITL (Timmerhaus 1991).

= 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

Total Modal Investasi Tetap Tidak Langsung (MITTL),

= Rp 25.908.437.500,-

Total Modal Investasi Tetap (MIT),

= MITL + MITTL

= Rp 51.816.875.000,- + Rp 25.908.437.500,-

= Rp 77.725.312.500,-

Universitas Sumatera Utara

LE-2. Modal Kerja

Modal kerja untuk 3 bulan pertama operasi pabrik.

1. Bahan Baku Untuk Proses dan Utilitas

1.1. Bahan-bahan Proses

Nira Kental

Kebutuhan : 208.333,33 kg/jam Lampiran A

Harga : Rp. 500,00/kg (PG Sei Semayang, 2007)

Biaya 3 bulan,

= 90 hari x 24 jam/hari x 208.333,33 kg/jam x Rp. 500,00/kg

= Rp. 224.999.996.400,-

1.2. Bahan – bahan Utilitas

Alum, Al 2 (SO 4 ) 2

Kebutuhan : 74,88 kg/hari Lampiran C

Harga : Rp 8.000 /kg (CV. Rudang Jaya, 2007)

Biaya 3 bulan,

= 90 hari x 74,88 kg/hari x Rp 8.000,-/kg

= Rp 53.913.600,-

Soda abu

Kebutuhan : 39,68 kg/hari Lampiran C

Harga : Rp 6.000 /kg (CV. Rudang Jaya, 2007)

Biaya 3 bulan,

= 90 hari x 39,68 kg/jam x Rp 6.000,-/kg

= Rp 20.887.200,-

Universitas Sumatera Utara

Asam Sulfat (H 2 SO 4 )

Kebutuhan : 8,96 kg/hari = 4,84 l/hari Lampiran C

Harga : Rp 22.000,-/liter (CV. Rudang Jaya, 2007)

Biaya 3 bulan,

= 90 hari x 4,84 l/hari x Rp 22.000/liter

= Rp 9.583.200,-

NaOH

Kebutuhan : 944,96 kg/hari Lampiran C

Harga : Rp 8.000,-/kg (CV. Rudang Jaya, 2007)

Biaya 3 bulan,

= 90 hari x 944,96 kg/hari x Rp 8.000,-/kg

= Rp 680.371.200,-

Kaporit

Kebutuhan : 0,16 kg/hari Lampiran C

Harga : Rp 8.000,-/kg (CV. Rudang Jaya, 2007)

Biaya 3 bulan,

= 90 hari x 0,16 kg/hari x Rp 8.000,-/kg

= Rp 115.200,-

Solar

Kebutuhan : 292,78 l/jam Lampiran D

Harga : Rp 4.300,-/lit (CV. Rudang Jaya, 2007)

Biaya 3 bulan,

= 90 hari x 24 jam/hari x 292,78 l/jam x Rp 4.300,-/lt

= Rp 2.719.340.640,-

Universitas Sumatera Utara

Total biaya persediaan bahan baku dan utilitas selama 3 bulan

= Rp 228.784.134.240,-

Total biaya pesediaan bahan baku dan utilitas selama 1 tahun

= Rp 915.136.536.960,-

LE-3. Biaya Kas

1. Gaji Pegawai

Tabel. LE-5. Perincian Gaji Pegawai Untuk 1 bulan

Jabatan Jumlah Gaji/orang (Rp) Total

Direktur 1 15.000.000 15.000.000

Sekretaris 1 2.000.000 2.000.000

Manajer 5 6.000.000 30.000.000

Kepala seksi 6 2.500.000 15.000.000

Karyawan proses 15 1.800.000 27.000.000

Karyawan Lab. 6 1.800.000 10.800.000

Karyawan utilitas 12 1.800.000 21.600.000

Karyawan Pemasaran 6 1.800.000 10.800.000

Karyawan gudang 6 1.800.000 10.800.000

Karyawan administrasi dan 17 1.800.000 30.600.000

keuangan

Karyawan transportasi 7 1.000.000 7.000.000

Karyawan kebersihan 10 900.000 9.000.000

Karyawan keamanan 12 1.500.000 18.000.000

Karyawan kesehatan 2 1.800.000 3.600.000

TOTAL 106 211.200.000

Gaji pegawai untuk 3 (tiga) bulan = 3 x Rp 211.200.000,-

= Rp 633.600.000,-

Universitas Sumatera Utara

2. Biaya Administrasi Umum

Biaya administrasi umum diperkirakan sebesar 5% dari gaji pegawai

= 0, 5 x Rp 633.600.000,- = Rp 31.680.000,-

3. Biaya Pemasaran

Biaya pemasaran diperkirakan sebesar 5 % dari persediaan bahan baku

selama 3 bulan yaitu,

= 0,5 x Rp 228.784.134.240,- = Rp 11.439.206.712,-

4. Pajak Bumi dan Bangunan

Menurut undang-undang No. 20 Tahun 2000 dan undang-undang No. 21

Tahun 1997 :

Objek pajak Luas (m2) NJPO (Rp)

Per m2 Jumlah

Bumi 11.050 150.000 1.657.500.000

Bangunan 11.050 200.000 2.210.000.000

Nilai jual Objek Pajak (NJOP) sebagai dasar pengenaan PBB

= Rp 1.657.500.000,- + Rp 2.210.000.000,-

= Rp 3.867.500.000,-

NJOP tidak kena pajak : Rp 8.100.000,- (PerDa SuMut, 2000)

NJOP untuk perhitungan PBB = (Rp 3.867.500.000,-) – (Rp 8.100.000,-)

= Rp 3.859.400.000,-

Universitas Sumatera Utara

Nilai Jual Kena Pajak (NJKP)

Nilai jual kena pajak 20 % x NJOP

= 0,2 x Rp 3.859.400.000,- = Rp 771.880.000,-

Pajak Bumi dan Bangunan terutang 0,5 % NKJP

= 0,5 % x Rp 771.880.000,- = Rp 385.940.000,-

(Berdasarkan UU No. 21 tahun 1997 pasal 6 ayat 3, PP No. 48 tahun 1994 dan

Peraturan Pemerintah No. 27 tahun 1996).

Total biaya kas :

= gaji pegawai + gaji administrasi + biaya pemasaran + PBB

= Rp. 12.490.426.712,-

LE-4. Biaya Start Up

Biaya satart up diperkirakan 10 % dari Modal Investasi Tetap (MIT)

= 0,1 x Rp 77.725.312.500,-

= Rp 777.253.125,-

LE-5. Piutang Dagang

Piutang dagang = (IP/12) x HPT

Dimana IP = jangka waktu kredit yang diberikan (3 bulan)

HPT = hasil penjualan produk tahun

Produksi Molases : 208.333,33 kg/jam Lampiran A

Harga jual : Rp. 1.500,00/kg (PG Sei Semayang, 2007)

Produksi Molases setahun :

208.333,33 kg/jam x 330 x 24 = 1.678.017.290 kg/thn

Universitas Sumatera Utara

Hasil penjualan Molases per tahun

= 1.678.017.290 kg x Rp. 1.500,00/kg

= Rp 369.163.803.000,-

Piutang dagang

= 3 / 12 x Rp 369.163.803.000,-

= Rp 92.290.950.950,-

Sehingga Total Modal Kerja (MK)

= Rp 334.342.765.027,-

Total Modal Investasi = Modal Investasi Tetap (MIT) + Modal Kerja (MK)

= Rp 77.725.312.500,- + Rp 334.342.762.027,-

= Rp 412.068.077.527,-

Modal ini berasal dari :

1. Modal sendiri

60 % dari total modal investasi = 0,6 x Rp 412.068.077.527,-

= Rp 247.240.846.516,-

2. Modal pinjaman Bank

40% dari total modal investasi = 0,4 x Rp 412.068.077.527,-

= Rp 164.827.231.011,-

LE-6. Biaya Produksi Total (Total Cost)

1. Biaya Tetap (Fixed Cost )

A. Gaji Tetap Karyawan

Gaji tetap karyawan = gaji tetap tiap bulan + 3 bulan gaji tunjangan.

= Rp. 633.600.000,- + Rp. 1.900.800.000 = Rp. 2.534.400.000,-

Universitas Sumatera Utara

B. Bunga Pinjaman Bank

Bunga pinjaman bank diperkirakan 19 % dari pinjaman bank (Bank BNI

Cab. USU Medan, 2007)

= 0,19 x Rp 164.827.231.011,- = Rp 31.317.173.892,-

C. Depresiasi dan Amortisasi

Depresiais dihitung dengan garis lurus dengan harga akhir nol.

D = (P – L) / n

Dimana : D = Depresiasi per tahun

P = Harga awal peralatan

L = Harga akhir peralatan

n = Usia peralatan

Semua modal investasi langsung kecuali tanah, mengalami penyusutan

yang disebut depresiasi sedangkan modal investasi tidak langsung juga

mengalami penyusutan yang disebut amortisasi.

Biaya amortisasi diperkirakan 10 % dari MITTL :

= 0,1 x Rp 51.816.875.000,- = Rp 5.181.687.500,-

Universitas Sumatera Utara

Tabel. LE-6. Perkiraan Depresiasi

Komponen Biaya (Rp) Umur Depresiasi (Rp)

(tahun)

Bangunan 3.460.875.000 15 230.666.667

Peralatan Proses + Utilitas 14.835.000.000 15 989.000.000

Instrumentasi dan Kontrol 1.483.500.000 10 148.350.000

Perpipaan 8.159.250.000 10 815.925.000

Instalasi Listrik 2.967.000.000 10 296.700.000

Inventaris Kantor 6.675.750.000 5 667.575.000

Sarana Transportasi 2.750.000.000 10 275.000.000

Sarana Insulasi 1.483.500.000 10 148.350.000

Perlengkapan Pemadam 5.934.000.000 10 593.400.000

Kebakaran dan Keamanan

TOTAL 4.164.966.667

Depresiasi dan amortisasi = Rp 5.181.687.500,- + 4.164.966.667,-

= Rp 9.346.659.167,-

D. Biaya Tetap Perawatan (Maintenance)

Perawatan mesin dan alat-alat proses

Diperkirakan 10 % dari harga alat terpasang

0,1 x Rp 14.835.000.000,- = Rp. 1.483.500.000,-

Perawatan bangunan

Diperkirakan 10 % dari harga bangunan

= 0,1 x Rp 3.460.000.000,- = Rp 346.000.000,-

Universitas Sumatera Utara

Perawatan kendaraan

Diperkirakan 10 % dari harga kendaraan

= 0,1 x Rp 2.750.000.000,- = Rp 275.000.000,-

Perawatan Instrumentasi dan Alat Kontrol

Diperkirakan 10 % dari instrumentasi dan alat kontrol

= 0,1 x Rp 1.483.500.000,- = Rp 148.350.000,-

Perawatan Perpipaan

Diperkirakan 10 % dari harga perpipaan

= 0,1 x Rp 8.159.250.000,- = Rp 815.925.000,-

Perawatan Instalasi Listrik

Diperkirakan 10 % dari harga instalasi listrik

= 0,1 x Rp 2.967.000.000,- = Rp 296.700.000,-

Perwatan Insulasi

Diperkirakan 10 % dari harga insulasi

= 0,1 x Rp 1.483.500.000,- = Rp 148.350.000,-

Perawatan Inventaris Kantor

Diperkirakan 10 % dari harga inventaris kantor

= 0,1 x Rp 6.675.750.000,- = Rp 667.575.000,-

Universitas Sumatera Utara

Perawatan Perlengkapan Pemadam Kebakaran dan Keamanan

Diperkirakan 10 % dari harga perlengkapan pemadam kebakaran dan

keamanan

= 0,1 x Rp 5.934.000.000,- = Rp 593.400.000,-

Total biaya tetap perawatan = Rp 4.774.800.000,-

Biaya tambahan (Plant Overhead Cost)

Diperkirakan 10% dari modal investasi tetap (MIT) (Timmerhaus,

1991).

= 0,1 x Rp 77.725.312.500,- = Rp 7.772.531.250,-

E. Biaya Tetap Administrasi Umum

Diperkirakan 10 % dari biaya gaji karyawan

= 0,1 x Rp 211.200.000,- = Rp 21.120.000,-

F. Biaya Tetap Pemasaran dan Distributor

Diperkirakan 10 % dari biaya tetap tambahan

= 0,1 x Rp 7.772.531.250,- = Rp 777.253.125,-

G. Biaya Tetap Laboratorium, Penelitian dan Pengembangan

Diperkirakan 10 % dari biaya tetap tambahan

= 0,1x Rp 7.772.531.250,- = Rp 777.253.125,-

Universitas Sumatera Utara

H. Biaya Asuransi

Asuransi pabrik diperkirakan 10 % dari modal investasi tetap

= 0,1 x Rp 77.725.312.500,- = Rp 7.772.531.250,-

Asuransi karyawan diperkirakan 10 % dari gaji total karyawan

Diperkirakan 10 % dari biaya gaji karyawan

= 0,1 x Rp 211.200.000,- = Rp 21.120.000,-

Total asuransi = Rp. 7.793.651.250,-

I. Pajak Bumi dan Bangunan

Pajak bumi dan bangunan = Rp 385.940.000,-

Total Biaya Tetap (Fixed Cost) adalah : Rp 65.500.776.809,-

LD-7. Biaya Variabel (Variable Cost)

A. Biaya Variabel Bahan Baku dan Utilitas

Diperkirakan 20 % dari biaya bahan baku utilitas

= 0,2 x Rp. 915.136.536.960 = Rp 183.027.307.392,-

B. Biaya Variabel Pemasaran

Diperkirakan 10 % dari biaya tetap pemasaran

= 0,1 x Rp 777.253.125,- = Rp 77.725.312,-

C. Biaya Variabel Perawatan

Diperkirakan 10 % dari biaya perawatan

= 0,1x Rp 4.774.800.000,- = Rp 477.480.000,-

Universitas Sumatera Utara

D. Biaya Variabel Lainnya

Diperkirakan 20 % dari biaya tetap tambahan

= 0,2 x Rp 7.772.531.250,- = Rp 1.554.506.250,-

Total Biaya Variabel (Variable Cost) = Rp 185.137.018.955,-

Total Biaya Produksi (Total Cost)

= Biaya Tetap (Fixed Cost) + Biaya Variabel (Variable Cost)

= (Rp 65.500.776.809,-) + (Rp 185.137.018.955,-)

= Rp 250.637.795.763,-

LE-8. Perkiraan Laba / Rugi Usaha

A. Laba sebelum pajak = total penjualan - total biaya produksi

= (Rp 369.163.803.800,-) – (Rp 250.637.795.763,-)

= Rp 118.526.008.037,-

B. Pajak Penghasilan

Berdasarkan Keputusan Menteri Keuangan RI Tahun 2000, tarif pajak

penghasilan adalah :

Penghasilan s/d Rp 50.000.000,- : 10 %

Penghasilan Rp 50.000.000,- s/d Rp 100.000.000,- : 15 %

Penghasilan diatas Rp 100.000.000 : 30 %

Universitas Sumatera Utara

Perincian pajak penghasilan (PPh) :

10 % x Rp 50.000.000,- = Rp. 5.000.000,-

15 % x (Rp 100.000.000 – Rp 50.000.000) = Rp. 7.500.000,-

30 % x (Rp 158.550.819.293 – Rp 100.000.000)

= Rp 35.445.402.411,-

Total Pajak Penghasilan (PPh) adalah = Rp 35.445.302.411,-

C. Laba Setelah Pajak

Laba setelah pajak = Laba sebelum pajak – pajak penghasilan

= (Rp 118.526.008.037,-) – (Rp 35.445.302.411,-)

= Rp 83.080.705.626,-

LE-9. Analisa Aspek Ekonomi

A. Profit Margin (PM)

laba sebelum pajak

PM = x 100 %

total penjualan

Rp 118.526.008.037,−

= x 100 % = 32,11 %

Rp 369.163.803.800,−

B. Break Even Point (BEP)

Biaya tetap

BEP = x 100 %

( total penjualan − biaya var iabel

Rp 65.500.776.809,−

= x 100 %

[( Rp 369.163.803.800,−) − ( Rp185.137.018.955,−)

= 35,59 %

Universitas Sumatera Utara

Kapasitas produksi pada saat BEP :

Molases = 0,359 x 1.678.017.290 kg/thn = 602.408.207,1 kg/tahun

Total penjualan pada saat BEP :

Molases = 602.408.207,1 kg/tahun x Rp 1500/kg

= Rp 903.612.310.650,-

C. Return on Investment (RoI)

laba setelah pajak

RoI = x 100 %

total mod al investasi

Rp 83.080.705.626,−

= x 100 %

Rp 412.068.077.527,−

= 20,16 %

D. Pay Out Time (POT)

1

POT =

RoI

1

=

0,2016

= 4,96 tahun

E. Internal Rate of Return (IRR)

Untuk menentukan nilai IRR harus digambarkan jumlah pendapatan dan

pengeluaran dari tahun ke tahun yang disebut Cash Flow. Untuk memperoleh

cash flow diambil ketentuan sebagai berikut :

Universitas Sumatera Utara

- Laba kotor diasumsikan mengalami kenaikan sebesar 10 % tiap

tahun

- Masa pembangunan disebut tahun ke nol

- Perhitungan dilakukan dengan menggunakan nilai pada tahun ke-

10

- Cash flow = laba sebelum pajak-pajak

Dari hasil perhitungan diperoleh IRR = 43,44 %

Universitas Sumatera Utara

Anda mungkin juga menyukai

- Neraca PanasDokumen298 halamanNeraca PanasTiansel100% (1)

- Lampiran A BaruDokumen31 halamanLampiran A BaruAl PianBelum ada peringkat

- 16-9-2020-Lampiran ADokumen25 halaman16-9-2020-Lampiran AHeda HeldianaBelum ada peringkat

- Lampiran ADokumen23 halamanLampiran Aludfi arifinBelum ada peringkat

- BAB 4 Neraca Massa Dan Energi DONEDokumen13 halamanBAB 4 Neraca Massa Dan Energi DONEMengasahtajamBelum ada peringkat

- Bab IvDokumen5 halamanBab Ivsultan akbarBelum ada peringkat

- AppendixDokumen149 halamanAppendixDea A. KarintianaBelum ada peringkat

- NM Dan NP - BasisDokumen50 halamanNM Dan NP - BasisIsmi Nur KarimaBelum ada peringkat

- Neraca Massa Revisi 5Dokumen57 halamanNeraca Massa Revisi 5kimberlyBelum ada peringkat

- Lampiran A Neraca MassaDokumen15 halamanLampiran A Neraca MassaSindi SindiBelum ada peringkat

- Word NM & Ne PurimaDokumen55 halamanWord NM & Ne PurimaElfan DeMaurineBelum ada peringkat

- Lampiran A BiocharDokumen7 halamanLampiran A Biocharanon_350293796Belum ada peringkat

- Lampiran A Neraca Massa (6-12-2020)Dokumen33 halamanLampiran A Neraca Massa (6-12-2020)Zaki Themonk31100% (1)

- LAMPIRAN A RPTeditDokumen20 halamanLAMPIRAN A RPTeditMawaddah Nur TambakBelum ada peringkat

- Lampiran Ia (Fix)Dokumen46 halamanLampiran Ia (Fix)ElenBelum ada peringkat

- Appendix PDFDokumen117 halamanAppendix PDFMuhammad Ridho RamdhaniBelum ada peringkat

- Lampiran A Neraca MassaDokumen24 halamanLampiran A Neraca MassaBee LaBelum ada peringkat

- Bab Iii EtanolDokumen6 halamanBab Iii EtanolSalimuddinBelum ada peringkat

- Lampiran A Neraca MassaDokumen22 halamanLampiran A Neraca MassabrieeleeBelum ada peringkat

- AppendixDokumen320 halamanAppendixade putriBelum ada peringkat

- Isi ProposalDokumen8 halamanIsi ProposalEmi PriskaBelum ada peringkat

- Appendix PDFDokumen182 halamanAppendix PDFAhmad SupraptoBelum ada peringkat

- CycloneDokumen138 halamanCycloneRaka Fajar NugrohoBelum ada peringkat

- AZAS TEKNIK KIMIA 1 (ATK1 - Azas Teknik Kimia IDokumen12 halamanAZAS TEKNIK KIMIA 1 (ATK1 - Azas Teknik Kimia IMuhammad haekelBelum ada peringkat

- LAMPIRAN A DGN ROTARY DRYERDokumen14 halamanLAMPIRAN A DGN ROTARY DRYERntahapa99Belum ada peringkat