Pelaksanaan Perkerasan Jalan Raya

Diunggah oleh

HarmokoMajang0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

40 tayangan7 halamanJudul Asli

PELAKSANAAN PERKERASAN JALAN RAYA

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

40 tayangan7 halamanPelaksanaan Perkerasan Jalan Raya

Diunggah oleh

HarmokoMajangHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 7

PELAKSANAAN PERKERASAN JALAN RAYA

A. Uraian Teknis

Terutama tentu kita akan mendapatkan gambar-gambar serta syarat-syarat dari pekerjaan

itu (spesifikasi) dan daerah yang akan diperkerjakan.

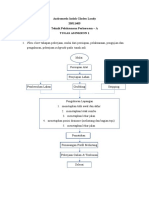

Langkah utama untukk memulai pekerjaan ialah :

Survey kembali,dalam hal ini untuk menentukan titik dasar/pedoman ketinggian dari

pekerjaan selanjutnya, setelah ditetapkan dassar ini,maka selanjutnya dapat diteruskan

membikin B.M (Benk Mark) dan titik lainya C (center line),dan lain-lain.apabila telah

selesai/deketahui hal-hal yang diperlukan yang dilaksanakan surveyor/pengukuran baru

dapat dimulai pekerjaan selanjutnya.

1. Pekerjaan Tanah (Earth work)

Dalam pekerjaan tanah pada umumnya kita menemui 2 macam:

Galian- cut

Timbunan- fill

Ad.1 Galian- cut

Kalau tanah dari galian akan dipergunakan untuk timbunan pertama- tama kita

harus bersihkan dari tumbuh- tumbuhan dan lapisan humusnya harus dibuang, tebal

lapisan ini umumnya setebal 10- 30 cm pekerjaan ini disebut juga Top Soil

Stripping. Dapat tidaknya tanah/ material galian ini dipakai untuk timbunan akan

dilakukan pengetesan oleh laboratorium. Jadi, dalam hal ini material itu boleh dapat

dipakai untuk timbunan setelah ada hasil atau ketetapan tertulis Dario laboratorium.

Teknik penggalian:

Setiap akan berhenti pekerjaan sedapat mungkin diusahakan kalau hujan datang air

tidak tergenang. Sebab, kalau sampai air tergenang mengakibatkan menyulitkan

kerja dan selanjutnya akan mempengaruhi mutu/klasifikasi dari material.

Ad.2 Timbunan :fill- embankment.

Materialnya:

Dapat dipakai dari hasil galian atau cut. Yang termasuk dalam rencana yang juga

disebut Common excavation atau material atau bahan galian yang didatangkan dari

luuar daerah pekerjaan disebut Borrow Excavation.

Jenis tanah:

- Tanah- clay

- Tanah bercampur batu- rock clay

- Pasir + Batu (sirtu)- Granular material

- Batu – hasil dari pemecahan (memakai dynamit)-rock.

- Pasir – sand.

Pasir dapat dipakai minimal 0,60 dibawah permukaan badan jalan.

Cara pelaksanaan :

Setelah diketahui dengan pasti daerah yang dilaksanakan serta siap segala persiapan

patok- patok dan lain- lain (pengukuran/ surveyor) maka dapat dikerjakan pekerjaan

sebagai berikut:

- Clearing & grubbing pekerjaan pemotongan pohon- pohon besar/ kecil.

- Top Soil & Stripping- pembuangan humus- humus/ lapisan atas, akar- akar kayu

dan umumnya setebal 10-30 cm.

- Compaction of foundation of Embankment.

- Pemadatan tanah dasar sebelum dilaksanakan penimbunan.

- Lapisan ini perlu di test (density- test of proof rolling test) baru diteruskan

pekerjaan selanjutnya- penimbunan.

- Penimbunan dilaksanakan lapis demi lapis/ layer by layer setebal ± 20 cm dan

didapatkan dibawah 1.00 dari sub-grade pengetesan(density test dapat

dilaksanakan setiap 3 lapis, jadi setiap lapisnya cukup dengan test proof rolling).

2. Sub-Base Course

Sesudah lapisan sub-grade ini betul- betul telah memenuhi syarat- syarat evalasi dan

kepadatan kita akan mulai pekerjaan sub-base course.

Terlebih dahulu kita tentukan lagi patok- patoknya. Untuk mencapai ketebalan yang

dikehendaki. Titik yang diperlukan minimum : 5 titik menurut potongan melintang (X

– section) dan dengan jarak maksimum 25 meter menurut potongan memanjang atau

profil.

Cara pengamparan :

Setelah selesai pemasangan patok- patok untuk menentukan ketinggian/ ketebalannya

maka kita dapat mendatangkan material seb-base ini kelapangan. Patok- patok itu

dipasang harus cukup kuat, dan kita lindungi sekelilingnya dengan material sub-base

tersebut ± ø 30 cm.

Cara pemadatan:

Prinsip pemadatan harus dimulai dari pinggir/ dari rendah ke tengah /tinggi.

Setelah kita ratakan permukaan dengan motor grader. Pemadatan pertama kita

laksanakan dengan road roller (MacAdam Roller atau Tandem Roller).

Selanjutnya dengan Tire Roller dimana sambil ikut memadatkan pada waktu/ keadaan

memerlukan sambil menyiram.

Untuk menyelesaikan pemadatan kita pakai sebaiknya Mac Adam Roller. Sudah

cukup padat, melihat dengan pandangan mata pertama kali (pengalaman).

Sebelumnya meneruskan pekerjaan selanjutnya mencetak elevasi (oleh surveyor) dan

kepadatan. Density Test oleh Soil Material Enginer/ Laboratorium.

Apabila sudah memenuhi syarat untuk hal kedua ini (elevasi dan kepadatannya)

secara tertulis baru dapat dilaksanakan pekerjaan berikutnya/ base course.

3. Base Course

Seperti yang diuraikan pada pekerjaan sub-base course pekerjaan base course

prinsipnya sama saja. Yaitu:

- Permukaan sub- base course harus sudah rata dan padat.

- Dipasang patok- patok untuk pedoman ketinggiannya (dalam arah melintang 5

titik dan arah memanjang dengan jarak maksimal setiap 25 m) sesuai dengan

station X-section.

- Dengan mengetahui volume dari truck, maka didapatkan setiap jarak tertentu

volumenya yang diperlukan.

- Toleransi ketinggian diambil ± 1 cm, dimana menurut pengalaman waktu

pengamparannya dilebihkan dari tinggi yang diperlukan Ump. : tebal 15 cm

padat, sebelum dipadatkan kita ampar tebalnya 16.5- 17.50. Ini jangan lupa

bahwa lebih kering akan banyak susut/ turunnya daripada materialnya basah.

Menurut pengalaman dengan cara itu kita telah mendapatkan ketinggian dalam

ketentuan (toleransi) dan mengurangi segregation.

- Sesudah tersedia dilapangan kerja dengan volume yang diperlukan barulah kita

apreading/ampar dan grading/ratakan, sesudah rata kelihatannya baru kita

padatkan (pertama dengan Mac Adam Roller atau Tandem Roller, dimana

biasanya dapat dilihat mana yang rendah dan tinggi perlu kita tambah/kurangi.

Setelah kira-kira rata lagi baru selanjutnya kita padatkan pakai Tire Roller

sambil disiram.

Untuk finishing, lebih baik dipadatkan pakai Mac Adam Roller lagi.

- Setelah rata dan padat tentu dengan pengecekan oleh surveyor (Check

level/permukaan) dan kepadatannya oleh Soil Material Enginer (Density test)

dengan data tertulis, baru pekerjaan selanjutnya dilanjutkan ke pekerjaan Prime-

Coat.

4. Prime Coat

Sebagai mana disebut diatas, apabila pekerjaan prime coat ini akan dilaksanakan,

base coursenya betul- betul sudah memenuhi syarat yang dikehendaki, baik

ketinggiannya dan kepadatannya.

Sesudah itu kita harus menjaga hal seperti berikut ini :

Permukaan harus bersih dari kotoran dan debu, serta kering. Alat untuk

membersihkan adalah kompresor, sapu lidi, dan karung goni, power brom, atau power

blower.

Pemakaian alat-alat ini melihat pada keadaan dari kotoran/ debu yang melekat pada

permukaan base-course tersebut. Mungkin pada sapu lidi dan karung goni saja sudah

cukup, dan adakalanya harus dipakai kompresor dahulu baru dengan sapu dan karung

goni, prinsip harus bersih dari debu dan kotoran dan material yang terlepas harus

dibuang.

Setelah ini selesai baru kita mempersiapkan untuk prime-coating yang dipersiapkan

ialah alat- alatnya (distributor kecil), dan alat penarik (Tire Roller) atau distributor

(besar), juga disebut distributor- car distributor. Tentu semua alat ini telah diperiksa

baik dan berjalan lancar.

Untuk memenuhi banyaknya yang dikehendaki tentu sebelumnya melalui beberapa

kali percobaan dengan dasar pedoman dari yang sudah diketahui sebelumnya.

Panas/temperature, kecapatan, menentukan volume yang keluar, jarak nozel dengan

permukaan base-course menentukan ratanya disamping juga ikut menentukan volume

tersebut.

Untuk pengontrolan mendapatkan volume yang dikehendaki itu, walaupun sudah ada

patokan/pedoman dasar selalu setiap pelaksanaan tenaga bahagian laboratorium (Soil

Material Engineer) harus hadir untuk mengecek dilapangan (cara timbangan).

Sesudah selesai dengan sempurna, dengan menunggu kering lebih dahulu baru

pekerjaan selanjutnya/ asphalt concrete dilaksanakan.

Umumnya sesudah ± 48 jam sudah cukup kering, dan asphalt concrete dilaksanakan.

Cepat dan lambatnya kering itu dipengaruhi oleh cuaca/panas matahari dan tebalnya

lapisan dari prime coat tersebut.

5. Asphalt Concrete

Sebagaimana yang telah diuraikan tadi, Asphalt- concrete baru dapat dilaksanakan

apabila prime- coat telah memenuhi syarat sebagai berikut :

a. Harus sudah kering.

b. Permukaan prime-coat itu bersih dari kotoran/ debu.

Apa yang kita perlukan/ perhatikan?

a. Sesudah kita mengetahui beberapa lebar jalan yang akan dilaksanakan kita pakai

form (bentuk atau mal)

Gunanya adalah :

a. Mendapatkan bentuk yang dikehendaki.

b. Yang lebih penting sewaktu kita memadatkan asphalt concrete tidak lari/bergeser

keluar daerah yang kita perlukan.

Apabila area/daerah yang kita akan laksanakan tersebut sudah selesai/ memenuhi

syarat kita akan beralih pada alat- alatnya.

Tebal asphalt concrete

Ini tergantung perencanaan.

Pengamparan tebalnya sebelum dipadatkan biasanya diampar ± 25% dari tebal yang

diperlukan.

Sebelum memulai pengamparan, finisher disetel/ diatur sedemikian rupa, supaya

dapat asphalt concrete yang kita perlukan.

Finisher itu dapat diatur untuk tebal dan kemiringan/slope yang kita perlukan.

Asphalt concrete dapat dipakai/diampar setelah sampai dilapangan harus utuh/ tidak

basah (yang mungkin dalam perjalanan ditimpa air hujan) dan panasnya memenuhi

syarat (spesifikasi)Ump. , dengan adanya jarak lapangan kerja A.M.P (Produksi

Asphalt Concrete) tentu aka nada penurunan/ perubahan panas. Dalam pengalaman

setiap jarak ditempuh ± 1 jam perjalanan penurunan panas adalah .

Pemadatan :

Sewaktu penghamparan mungkin saja terjadi pada tempat- tempat tertentu kurang

rata, maka perlu ditambah pengamparan cukup dengan tenaga manusia.

Memulai pemadatan dilaksanakan telah cukup tersedia areanya dan panas- panas/

temperature dari asphalt concrete sesudah dihampar.

Sewaktu pemadatan roda roller harus disiram air secukupnya.

Cara pemadatan :

a. Apabila pertama ½ dari lebar jalan belum ada asphalt concrete pemadatannya

dilakukan secara berturut- turut sebagai berikut:

1) Pada sambungan melintang/ Transverse joints.

2) Dari pinggir tepi sebelah luar (out side edge)

3) Dari bagian terendah kebagian tinggi sewaktu pemadatan pertama.

4) Pemadatan kedua urutannya sama dengan pemadatan pertama.

5) Pemadatan terakhir pun sama dengan pertama dan kedua urutannya.

b. Apabila dibagian lain (½ jalan) sudah ada asphalt concretenya pemadatan

dilaksanakan sebagai berikut:

1) Pada sambungan melintang (transverse joints)

2) Pada sambungan memanjang (4 center line)

3) Dari pinggir tepi sebelah luar (out side edge)

4) Dari bagian terendah kebahagiaan yang tinggi sewaktu pemadatan pertama.

5) Pemandangan ke dua sama urutannya dengan pemadatan pertama.

6) Pemadatan terakhir pun sama dengan pemadatan pertama dan kedua urutannya.

6. T.B.S.T (Triple Bitominous Suface Treatment)

Sebagaimana diuraikan diatas, lapisan pengerasannya sama dengan pekerjaan kalau

kita pakai asphalt concrete, hanya lapisan aus (pavement) yang berlainan.

Untuk pelaksanaannya sebagai berikut:

a. Prime-coat :

Sesudah base-course memenuhi syarat- syarat baik kepadatan dan kerataannya

baru pekerjaan Prime Coat(M.C. -1) dilaksanakan, dengan volume yang

diperlukan, dengan volume yang diperlukan Ump.: 0.6 kg/m 2, setelah kering,

yang memerlukan waktu ± 24 jam, tetapi kalau udara baik/ panas dengan wakktu

± 5 jam sudah cukup kering.

b. Bituminous R.C-2:

Setelah prime-coat (M.C.-1) kering, lanjutkan dengan penyiraman asphalt (R.C.-

2) lagi dengan volume yang diperlukan Ump.:0,8 kg/m2.

c. Grading B.:

Selagi R.C.-2 ini masih dalam panas, segera diamparkan material batu pecah

(grading B) dengan volume yang diperlukan Ump. 27 kg/m 2. Hasil amparan ini

harus marata.

Sesudah merata dan cukup padat, lalu kita padatkan dengan tandem roller.

Pemadatan cukup satu kali jalan (mundur dan maju). Harus diingat bahwa

pemadatan itu jangan sampai material hancur.

d. Bituminous R.C-2

Selesai grading B dipadatkan dan sudah cukup rata, maka disiramkan lagi asphalt

(R.C-2) dengan volume yang diperlukan Ump. : 1,6 kg/m2.

e. Grading E.:

Selagi R.C-2 itu panas diampar lagi material batu pecah (grading E) dengan

volume yang diperlukan Ump.:9 kg/m2 dan dipadatkan.

Bituminous R.C-2 :

Sesudah grading E dipadatkan dan rata disiram lagi asphalt dengan volume yang

diperlukan.

Pasir/Abu Batu:

Terakhir R.C-2 yang panas dihamparkan pasir dengan volume yang telah

ditetapkan dan dipadatkan, pemadatanya lebih baik pakai Tire-Roller.

Anda mungkin juga menyukai

- Metode Pelaksanaan Konstruksi Jalan RayaDokumen10 halamanMetode Pelaksanaan Konstruksi Jalan RayaDhede100% (2)

- MPK Materi Kelompok 6Dokumen6 halamanMPK Materi Kelompok 6zamruddin hambaliBelum ada peringkat

- Metode Pelaksanaan Pekerjaan Perkerasan LenturDokumen34 halamanMetode Pelaksanaan Pekerjaan Perkerasan LenturFitri Wulandari80% (5)

- VHVHVDokumen15 halamanVHVHVAde AkbarBelum ada peringkat

- Cara Mengerjakan Pengaspalan Yang Benar Dan Tahapan TahapannyaDokumen6 halamanCara Mengerjakan Pengaspalan Yang Benar Dan Tahapan TahapannyaPecandu Kopi100% (1)

- Bagi Yang Ingin Mengenal Cara Pembuatan Jalan AspalDokumen26 halamanBagi Yang Ingin Mengenal Cara Pembuatan Jalan AspaliqbalzektaBelum ada peringkat

- Cara Mengerjakan Pengaspalan Jalan Yang Tepat Dan Tahapannya PDFDokumen6 halamanCara Mengerjakan Pengaspalan Jalan Yang Tepat Dan Tahapannya PDFMoh. Ikram TowandaBelum ada peringkat

- Inilah Tahapan Proses Pembuatan Jalan Raya Sampai SelesaiDokumen52 halamanInilah Tahapan Proses Pembuatan Jalan Raya Sampai Selesaifilomeno martinsBelum ada peringkat

- MPK Jalan RayaDokumen16 halamanMPK Jalan Rayatria evangelistaBelum ada peringkat

- Pelaksanaan Jalan Perkerasan LenturDokumen4 halamanPelaksanaan Jalan Perkerasan LenturJohno BFBelum ada peringkat

- Tahapan Pembuatan Jalan Dan PengaspalanDokumen5 halamanTahapan Pembuatan Jalan Dan PengaspalanAndik Mardiyanto100% (1)

- Laporan Praktikum MPMDokumen6 halamanLaporan Praktikum MPMadrianBelum ada peringkat

- Metode Pelaksanaan Perkerasan Jalan LenturDokumen30 halamanMetode Pelaksanaan Perkerasan Jalan LenturIndah Putri FibriantiBelum ada peringkat

- Tahapan Pembuatan Jalan Dan PengaspalanDokumen9 halamanTahapan Pembuatan Jalan Dan PengaspalanHumble SBelum ada peringkat

- Tahapan Pembangunan Jalan Yang Biasa Dilakukan Di IndonesiaDokumen12 halamanTahapan Pembangunan Jalan Yang Biasa Dilakukan Di IndonesiaAchmad Zultan Mansur0% (2)

- LapenDokumen3 halamanLapenLord HunterBelum ada peringkat

- RKS SirtumajaulengDokumen4 halamanRKS SirtumajaulengbakriBelum ada peringkat

- Tahap Perencanaan (Planning)Dokumen15 halamanTahap Perencanaan (Planning)Zi NuBelum ada peringkat

- Metode Pengaspalan Aspal HotmixDokumen7 halamanMetode Pengaspalan Aspal HotmixQausar Muhammad100% (1)

- Cara Penyiapan Dan Pembersihan Lahan Sebelum Pelaksanaan Penyemprotan Prime Coat Dan Tack Coat (Angga Nugraha)Dokumen3 halamanCara Penyiapan Dan Pembersihan Lahan Sebelum Pelaksanaan Penyemprotan Prime Coat Dan Tack Coat (Angga Nugraha)Angga NugrahaBelum ada peringkat

- Metode Pelaksanaan Konstruksi Jalan LapeDokumen3 halamanMetode Pelaksanaan Konstruksi Jalan LapeAngga PratamaBelum ada peringkat

- 1.10 Metode PekerjaanDokumen17 halaman1.10 Metode PekerjaanTopikBelum ada peringkat

- Prosedur Penggalian Dan PenimbunanDokumen4 halamanProsedur Penggalian Dan PenimbunaneskaBelum ada peringkat

- Analisa JalanDokumen2 halamanAnalisa JalanDewi sartikaBelum ada peringkat

- Cara Mengerjakan Pengaspalan Jalan Yang Tepat Dan TahapannyaDokumen6 halamanCara Mengerjakan Pengaspalan Jalan Yang Tepat Dan Tahapannyajaka dwi cahyonoBelum ada peringkat

- Metode Pelaksanaan ACWCDokumen4 halamanMetode Pelaksanaan ACWCGayu Tama100% (1)

- Teknik Pengaspalan JalanDokumen15 halamanTeknik Pengaspalan JalanIgnatius Paretta GallaBelum ada peringkat

- Pekerjaan Pembuatan Jalan BaruDokumen4 halamanPekerjaan Pembuatan Jalan Barugibson XBelum ada peringkat

- Andromeda Tugas 1 AsinDokumen5 halamanAndromeda Tugas 1 AsinANDROMEDA INDAH GLADEA LAUDYBelum ada peringkat

- Metode PelaksanaanDokumen4 halamanMetode PelaksanaanDEDEN AGUS HIDAYATBelum ada peringkat

- Proses Pengaspalan JalanDokumen3 halamanProses Pengaspalan Jalanbagus maulanaBelum ada peringkat

- DESIGN SPECIFICATION LMA-BCIP ProjectDokumen8 halamanDESIGN SPECIFICATION LMA-BCIP ProjectPong MendilaBelum ada peringkat

- Metode Kerja Blue ScopeDokumen3 halamanMetode Kerja Blue Scopedeanz_75Belum ada peringkat

- Base Dan Sub BaseDokumen13 halamanBase Dan Sub BaseRidho Septian RahmanBelum ada peringkat

- Pengendalian BahanDokumen5 halamanPengendalian Bahanyosefin mahananiBelum ada peringkat

- 1.6 Metode PelaksanaanDokumen11 halaman1.6 Metode PelaksanaanNasirBelum ada peringkat

- Lapisan Pondasi Semen Tanah Atau Soil CementDokumen3 halamanLapisan Pondasi Semen Tanah Atau Soil CementS KenBelum ada peringkat

- Metode PelaksanaanDokumen4 halamanMetode PelaksanaanAsh RafBelum ada peringkat

- Metode PelaksanaanDokumen7 halamanMetode PelaksanaanAgus SuryadiBelum ada peringkat

- Metode Pelaksanaan Jalan HrsDokumen6 halamanMetode Pelaksanaan Jalan HrsMahbubMHzBelum ada peringkat

- Bab Iii-2Dokumen15 halamanBab Iii-2Yuventafaridha LabutBelum ada peringkat

- Struktur PerkerasanDokumen10 halamanStruktur Perkerasanppp.pipa22Belum ada peringkat

- Perkerasan AspalDokumen5 halamanPerkerasan AspalHerman SyahBelum ada peringkat

- Metode Pelaksanaan Poros Sinanggul-Slagi-SuwawalDokumen13 halamanMetode Pelaksanaan Poros Sinanggul-Slagi-SuwawalDefri 097Belum ada peringkat

- Surek BandaraDokumen4 halamanSurek Bandarafredy rizalBelum ada peringkat

- Metode Pelaksanaan Paving PermataDokumen7 halamanMetode Pelaksanaan Paving Permataadmin pelitaelangindoBelum ada peringkat

- Jenis Campuran Beraspal PanasDokumen12 halamanJenis Campuran Beraspal PanasGabriella KaligisBelum ada peringkat

- Makalah Perbaikan TanahDokumen19 halamanMakalah Perbaikan TanahSyahrowi Medic60% (5)

- Metode Bab Ii B PDFDokumen7 halamanMetode Bab Ii B PDFMoe HamzanBelum ada peringkat

- Uas Teknologi Bahan Jalan Dan Praktikum UasDokumen6 halamanUas Teknologi Bahan Jalan Dan Praktikum UasAldiansyah Riyoga MustafaBelum ada peringkat

- Asphalt Finisher 1Dokumen5 halamanAsphalt Finisher 1yalputraBelum ada peringkat

- 2) Agar Aspal D-WPS OfficeDokumen4 halaman2) Agar Aspal D-WPS OfficeMutiaBelum ada peringkat

- BAB IV Ruang Lingkup (Oke)Dokumen6 halamanBAB IV Ruang Lingkup (Oke)luisBelum ada peringkat

- Metode Pelaksanaan Pekerjaan Konstruksi JalanDokumen4 halamanMetode Pelaksanaan Pekerjaan Konstruksi JalanBistok SimbolonBelum ada peringkat

- Tahapan Pekerjaan JalanDokumen10 halamanTahapan Pekerjaan JalanLiLik FauziahBelum ada peringkat

- METODE Lapisan Pondasi Agregat Dapat Digunakan Sebagai Lapisan Pondasi Bawah Yaitu Lapisan Pondasi Agregat Klas BDokumen5 halamanMETODE Lapisan Pondasi Agregat Dapat Digunakan Sebagai Lapisan Pondasi Bawah Yaitu Lapisan Pondasi Agregat Klas Bsteny worangBelum ada peringkat

- Uraian Singkat Pekerjaan AspalDokumen5 halamanUraian Singkat Pekerjaan Aspalcv.pusakatirtasentosaBelum ada peringkat

- Metode Pelaksanaan OkDokumen7 halamanMetode Pelaksanaan OkHarmokoMajangBelum ada peringkat

- Surat PermohonanDokumen1 halamanSurat PermohonanHarmokoMajangBelum ada peringkat

- Analisis Harga Satuan PekerjaanDokumen698 halamanAnalisis Harga Satuan PekerjaanE' Sant Kalteng100% (1)

- Metode Pelaksanaan OkDokumen7 halamanMetode Pelaksanaan OkHarmokoMajangBelum ada peringkat

- Tugas SMKK 30 Desi Nur AnnisaDokumen35 halamanTugas SMKK 30 Desi Nur AnnisaHarmokoMajangBelum ada peringkat

- MTD 1..Dokumen5 halamanMTD 1..HarmokoMajangBelum ada peringkat

- Syarat UmumDokumen4 halamanSyarat UmumHadi Abi Quthb67% (3)

- Specifikasi Umum BADAI BIRUDokumen7 halamanSpecifikasi Umum BADAI BIRUHarmokoMajangBelum ada peringkat

- Syarat UmumDokumen4 halamanSyarat UmumHadi Abi Quthb67% (3)

- Specifikasi Umum BADAI BIRUDokumen7 halamanSpecifikasi Umum BADAI BIRUHarmokoMajangBelum ada peringkat

- List MasjidDokumen1 halamanList MasjidHarmokoMajangBelum ada peringkat

- Koptan Sipatuo KelDokumen3 halamanKoptan Sipatuo KelHarmokoMajangBelum ada peringkat

- Per 03 Mbu 12 2016Dokumen8 halamanPer 03 Mbu 12 2016saru1234Belum ada peringkat

- Surat Pemidahan LokasiDokumen2 halamanSurat Pemidahan LokasiHarmokoMajangBelum ada peringkat

- Proposal KSUDokumen7 halamanProposal KSUHarmokoMajangBelum ada peringkat