Modul Praktikum Perencanaan Tata Letak Fasilitas: Universitas Bhayangkara Jakarta Raya Jakarta 2021

Diunggah oleh

Moh. Faiz SukronJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Modul Praktikum Perencanaan Tata Letak Fasilitas: Universitas Bhayangkara Jakarta Raya Jakarta 2021

Diunggah oleh

Moh. Faiz SukronHak Cipta:

Format Tersedia

MODUL PRAKTIKUM

PERENCANAAN TATA LETAK FASILITAS

UNIVERSITAS BHAYANGKARA JAKARTA RAYA

JAKARTA

2021

1 Created by Sonny Nugroho Aji STP.,MT

DAFTAR ISI

Modul 1 : Layout, Aliran Bahan & OPC

Modul 2 : Jarak & Ongkos Material Handling (OMH)

Modul 3 : FTC, Skala Prioritas & ARD

Modul 4 : ARC & AAD

Modul 5 : Aplikasi Software WINQSB

2 Created by Sonny Nugroho Aji STP, MT

MODUL 1

LAYOUT, ALIRAN BAHAN & OPC

A. Tujuan

Mahasiswa mampu membaca suatu layout, aliran bahan & OPC suatu proses

Mahasiswa mampu mendefinisikan suatu layout, aliran bahan & OPC suatu proses

Mahasiswa mampu menggambarkan layout, aliran bahan & OPC suatu proses

B. Dasar Teori

1. Layout

Tata letak pabrik dapat didefinisikan sebagai tata cara pengaturan fasilitas pabrik guna menunjang

kelancaran proses produksi. Pengaturan tersebut akan memanfaatkan luas area (space) untuk

penempatan mesin atau fasilitas penunjang produksi lainnya, kelancaran gerakanmaterial,

penyimpanan material (storage) baik yang bersifat temporer maupun permanen, personil pekerja

dan sebagainya.Secara sempit, Plant Layout diartikan sebagai pengaturan tata letak/penyusunan

fasilitas fisik dari pabrik tersebut.Dalam tata letak pabrik ada 2 (dua) hal yang diatur letaknya yaitu

pengaturan mesin (machine layout) dan pengaturan departemen yang ada dari pabrik (department

layout).

Secara garis besar tujuan utama dari tata letak pabrik ialah mengatur area kerja dan segala fasilitas

produksi yang paling ekonomis untuk beroperasi aman dan nyaman sehingga akan menaikkan moral

kerja dan performance dari operator. Lebih spesifik lagi tata letak yang baik akan memberikan

keuntungan dalam sistem produksi, yaitu antara lain :

1. Menaikkan output produksi.

Suatu tata letak yang baik akan memberikan keluaran (output) yang lebih besar, man hours yang

lebih kecil dan mengurangi jam kerja mesin (machine hours).

2. Mengurangi waktu tunggu (delay).

Mengatur keseimbangan antara waktu operasi produksi dan beban dari masing–masing

departemen atau mesin adalah bagian kerja dari yang bertanggung jawab terhadap desain tata

letak pabrik. Pengaturan tata letak yang terkoordinir dan terencana baik akan dapat mengurangi

waktu tunggu (delay) yang berlebihan.

3. Mengurangi proses pemindahan bahan (material handling).

Proses perencanaan dan perancangan tata letak pabrik akan lebih menekankan desainnya pada

usaha memindahkan aktivitas pemindahan bahan pada saat proses produksi berlangsung

3 Created by Sonny Nugroho Aji STP, MT

4. Penghematan penggunaan areal untuk produksi, gudang dan service.

Jalan lintas, material yang menumpuk, jarak antara mesin yang berlebihan, dan lain–lain

semuanya akan menambah area yang dibutuhkan untuk pabrik. Suatu perencanaan tata letak

yang optimal akan mencoba mengatasi segala masalah pemborosan pemakaian ruangan ini dan

berusaha untuk mengkoreksinya.

5. Pendayagunaan yang lebih besar dari pemakaian mesin, tenaga kerja, dan/atau fasilitas produksi

lainnya.Faktor–faktor pemanfaatan mesin, tenaga kerja, dan lain–lain adalah erat kaitannya

dengan biaya produksi. Suatu tata letak yang terencana baik akan banyak membantu

pendayagunaan elemen produksi secara lebih efektif dan lebih efisien.

• Mengurangi inventory in process.Sistem produksi pada dasarnya menghendaki sedapat

mungkin bahan baku untuk berpindah dari suatu operasi langsung ke operasi berikutnya

secepanya dan berusaha mengurangi bertumpuknya bahan setengah jadi (material in

process). Problem ini terutama bisa dilaksanakan dengan mengurangi waktu tunggu (delay)

dan bahan yang menunggu untuk segera diproses.

• Proses manufacturing yang lebih singkat.Dengan memperpendek jarak antara operasi satu

dengan operasi berikutnya dan mengurangi bahan yang menunggu serta storage yang tidak

diperlukan maka waktu yang diperlukan dari bahan baku untuk berpindah dari satu tempat ke

tempat yang lain dalam pabrik dapat diperpendek sehingga secara total waktu produksi akan

dapat pula diperpendek.

• Mengurangi resiko bagi kesehatan dan keselamatan kerja dari operator. Perencanaan tata

letak pabrik juga ditujukan untuk membuat suasana kerja yang nyaman dan aman bagi

mereka yang bekerja didalamnya. Hal yang dianggap membahayakan bagi kesehatan dan

keselamatan kerja dari operator haruslah dihindari.

• Memperbaiki moral dan kepuasan kerja.Pada dasarnya orang menginginkan untuk bekerja

dalam suatu pabrik segala sesuatunya diatur secara tertib, rapi dan baik. Penerangan yang

cukup, sirkulasi yang baik, dan lain–lain akan menciptakan suasana lingkungan kerja yang

menyenangkan sehingga moral dan kepuasan kerja akan dapat lebih ditingkatkan. Hasil positif

dari kondisi ini tentu saja berupa performance kerja lebih baik dan akan meningkatkan

produktivitas kerja.

• Mempermudah aktivitas supervise. Dengan meletakkan kantor/ ruangan yang tepat, maka

seorang supervisor akan dapat dengan mudah mengamati segala aktivitas yang sedang

berlangsung diarea kerja yang berada dibawah pengawasan dan tanggung jawabnya.

4 Created by Sonny Nugroho Aji STP, MT

• Mengurangi kemacetan dan kesimpangsiuran. Material yang menunggu, gerakan pemindahan

yang tidak perlu, serta banyaknya perpotongan (intersection) dari lintasan yang ada

akanmenyebabkan kesimpangsiuran yang akhirnya akan membawa kearah kemacetan.

Dengan memakai material secara langsung dan secepatnya, serta menjaganya untuk selalu

bergerak, maka labor cost dapat dikurangi sekitar 40% dan yang lebih penting lagi hal ini akan

mengurangi problema kesimpangsiuran dan kemacetan didalam aktivitas pemindahan

bahan. Layout yang baik akan memberikan luasan yang cukup untuk seluruh operasi yang

diperlukan dan proses dapat berlangsung lebih mudah dan sederhana.

• Mengurangi faktor yang merugikan dan mempengaruhi kualitas dari bahan baku atau pun

produk jadi. Tata letak yang direncanakan secara baik akan dapat mengurangi kerusakan yang

bisa terjadi pada bahan baku ataupun produk jadi. Getaran, debu, panas, dan lain–lain dapat

secara mudah merusak kualitas material ataupun produk yang dihasilkan.

Contoh gambar layout

2. Aliran Bahan

Perancangan fasilitas seperti aliran bahan sangat penting karena merupakan tulang punggung

terwujudnya tata letak dan fasilitas yang efisien dan efektif. Aliran bahan harus dirancang dengan

cermat sehingga tidak menjadi suatu pola aliran yang mebingungkan seperti benang yang kusut,

5 Created by Sonny Nugroho Aji STP, MT

dapat dikatakan bahwa keberhasilan perusahaan atau paling tidak profitabilitasnya merupakan

pantulan langsung dari usaha yang berjalan dalam perencanaan ini.

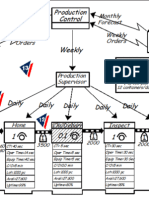

Gambar Pentingnya aliran bahan (Apple, 1990)

Analisis aliran bahan dan proses ditujukan untuk menentukan proses dan peralatan yang diperlukan

dan bagaimana aliran bahan secara umum dilaksanakan. Analisis aliran tergantung pada :

1. Bahan atau produk (karakteristik, ukuran lot, jumlah operasi)

2. Strategi dan peralatan material handling (prinsip pemindahan bahan, satuan yang dipindah

dan peralatan yang dibutuhkan.

3. Tata letak dan konfigurasi bangunan (ukuran, bentuk, jumlah lantai, letak pintu, letak dan

lebar gang, letak departemen).

Pola Aliran Bahan untuk proses produksi

6 Created by Sonny Nugroho Aji STP, MT

Contoh pola aliran bahan

3. Operasional Process Chart (OPC)

7 Created by Sonny Nugroho Aji STP, MT

Simbol aktivitas yang digunakan dalam membuat peta proses operasi adalah sebagai berikut :

OPC atau Peta proses operasiadalah suatu peta yang menggambarkan langkahlangkah proses yang

dialami oleh suatu bahan yang meliputi urutan proses operasi dan pemeriksaan.

Contoh OPC

8 Created by Sonny Nugroho Aji STP, MT

OPERATION PROCESS CHART

: 28/10/2016

C. Soal

1. Lakukan studi pustaka atau pengamatan ke sebuah proses operasional atau fasilitas, kemudian

buatkan deskripsi dari aktifitas kegiatannya.

2. Berdasarkan studi pustaka atau pengamatan tersebut, buatlah:

Layout

Pola alir bahan

OPC

9 Created by Sonny Nugroho Aji STP, MT

MODUL 2

JARAK& ONGKOS MATERIAL HANDLING

A. Tujuan

Mahasiswa mampu mengetahui komponen jarak dan material handling yang digunakan

dalam melakukan perpindahan material pada suatu proses operasional

Mahasiswa mampu menghitung jarak danongkos material handling (OMH)yang digunakan

dalam melakukan perpindahan material pada suatu proses operasional

B. Dasar Teori

1. Jarak

Terdapat beberapa sistem pengukuran jarak antar departemen yang digunakan perusahaan sesuai

dengan kebutuhan dan karakteristiknya. Ukuran jarak dalam perancangan tata letak dibagi menjadi

tujuh, yaitu :

a) Euclidean

Merupakan jarak yang diukur lurus antara pusat fasilitas satu dengan pusat fasilitas lainnya. Formula

yang digunakan dalam pengukuran jarak euclidien yaitu:

dij = [(xi – xj)2 + (yi – yj)2]1/2 ……………. (V.1)

Dimana : xi = koordinat x pada pusat fasilitas i

yi = koordinat x pada pusat fasilitas j

dij = jarak antara pusat fasilitas i dan j

Gambar Jarak Euclidean

b) Squared Euclidean

Squared Euclidean merupakan pengukuran jarak dengan mengkuadratkan jarak euclidean dimana

adanya pembebanan lebih besar kepada pasangan fasilitas yang berjauhan dari pada pasangan yang

berdekatan. Adapun formula yang digunakan :

dij = (xi – xj)2 + (yi – yj)2 ……………. (V.2)

10 Created by Sonny Nugroho Aji STP, MT

Dimana:

xi = koordinat x pada pusat fasilitas i

yi = koordinat x pada pusat fasilitas j

dij = jarak antara pusat fasilitas i dan j

c) Rectilinear

Merupakan jarak yang diukur mengikuti jalur tegak lurus dari satu titik pusat fasilitas ke titik pusat

fasilitas lainnya. Formula yang digunakan dalam pengukuran jarak rectilinear yaitu:

dij = |xi – xj| + |yi – yj| ……………. (V.3)

Dimana:

xi = koordinat x pada pusat fasilitas i

yi = koordinat x pada pusat fasilitas j

dij = jarak antara pusat fasilitas i dan j

Gambar Jarak Rectilinear

d) Tchebychev

Pengukuran ini biasanya diapliasikan pada permasalahan system picking, dimana dimensi yang

dipakai adalah tiga dimensi, sehingga formulasinya yaitu:

dij = max( |xi – xj|, |yi – yj|,|zi – zj|) ……………. (V.4)

e) Aisle Distance

Pengukuran jarak secara aktual, dengan mengukur jarak sepanjang lintasan yang dilalui alat

pengangkut bahan atau material handling.

Gambar Aisle Distance

11 Created by Sonny Nugroho Aji STP, MT

f) Adjacency

Bila fasilitas atau departemen i dan j saling berhubungan secara langsung (adjacency) maka nilai

kedekatan = 1, bila tidak = 0

Gambar Adjacency

g) Shortest Path

Perhitungan jarak shortest path biasa digunakan dalam permasalahan network location, shortest

path dipergunakan untuk menentukan jarak dua titik yang paling pendek.

Contoh Jarak

Diketahui tata letak awal sebagai berikut :

12 Created by Sonny Nugroho Aji STP, MT

13 Created by Sonny Nugroho Aji STP, MT

Contoh perhitungan jarak

Pengukuran jarak secaraactual (aisle distance) dengan mengukur jarak sepanjang lintasan yang

dilalui alat pengangkut bahan atau material handling

14 Created by Sonny Nugroho Aji STP, MT

2.Ongkos Material Handling

Material handling dinyatakan sebagai seni dan ilmu yang meliputi penanganan (handling),

pemindahan (moving), pengepakan (packaging), penyimpanan (storing) sekaligus pengendalian

(controlling) dari bahan atau material dengan segala bentuknya. Ongkos material handling (OMH)

merupakan biaya yang dikeluarkan untuk transportasi material mulai dari bahan baku, bahan

setengah jadi sampai bahan jadi.

Besarnya ongkos material handling (OMH) tergantung pada beberapa faktor, yaitu :

• Jenis alat angkut

Jenis alat angkut ini ditentukan oleh beban yang dibawa.Untuk efisiensi, selama dapat ditangani oleh

manusia maka material dapat diangkut oleh manusia. Apabila material yang diangkut melebihi

beban yang dapat diangkut oleh manusia maka dapat digunakan alat bantu. Namun, perlu

diperhatikan bahwa biaya penggunaan alat bantu lebih mahal daripada biaya tenaga manusia.

• Berat benda yang dipindahkan

Berat material yang harus dipindahkan akan menentukan penggunaan suatu jenis alat angkut.

Semakin berat beban, alat yang digunakan semakin besar daya angkutnya dan tentunya akan

mempunyai ongkos yang lebih besar pula.

• Jarak perpindahan

Jika sudah mengetahui alat angkut apa yang harus digunakan maka faktor berikutnya yang

berpengaruh adalah jarak perpindahan. Semakin jauh jarak yang digunakan maka ongkos yang

dibutuhkan akan semakin besar.

Salah satu cara untuk menekan atau mereduksi biaya produksi adalah dengan mereduksi ongkos

material handling. Besar kecilnya ongkos material handling berhubungan erat dengan tata letak

fasilitas pabrik. Tata letak fasilitas pabrik yang tidak memperhatikan aliran proses produksi dan

penempatan mesin-mesin produksi menyebabkan biaya material handling menjadi besar dan hal ini

akan berpengaruh signifikan terhadap besarnya biaya produksi, berkisar 20-50% dari total biaya

operasi manufaktur berasal dari ongkos material handling (OMH) dan ongkos yang berhubungan

dengan tata letak. Jika penggunaan material handling efisien maka secara tidak langsung akan

menyebabkan peningkatan kapasitas serta pengurangan biaya produksi dan bottleneck pada proses

produksi.

Terdapat beberapa cara untuk meminimasi biaya material handling antara lain sebagai berikut :

1. Mengurangi idle time.

2. Memaksimalkan penggunaan peralatan untuk mendapatkan satuan muatan yang tinggi.

15 Created by Sonny Nugroho Aji STP, MT

3. Meminimumkan perpindahan dan gerakan bolak-balik material handling untuk mengurangi biaya

operasi.

4. Mengatur jarak antar fasilitas sedekat mungkin agar perpindahan material menjadi lebih optimal.

5. Menggunakan peralatan yang tepat untuk mengurangi kerusakan material dan menggunakan

muatan satuan yang sesuai.

6. Melakukan perawatan pada peralatan untuk mencegah perbaikan yang memerlukan biaya besar.

• Jika terdapat material handling equipment yang dalam penggunaannya menggunakan listrik atau

bensin maka total biaya harus memperhitungkan biaya tersebut.

• Input ongkos material handling meliputi tabel material, Operation Process Chart (OPC),

Routing sheet , tabel luas lantai dan jarak mesin

• Output Ongkos Material handling berupa tabel dan total ongkos material handling suatu

pabrik.

Contoh OMH

Biaya penanganan bahan merupakan biaya yang dibutuhkan dalam aktivitas pemindahan bahan,

dimana biaya tersebut menyangkut biaya tenaga kerja dan biaya alat angkut pemindahan setiap

departemen, sehingga biaya alat angkut tersebut masuk kedalam biaya tenaga kerja.

16 Created by Sonny Nugroho Aji STP, MT

C. Soal

1. Lakukan studi pustaka atau pengamatan perpindahan material dari suatu proses operasional,

kemudian buatkan deskripsi dari aktifitas kegiatannya.

2. Berdasarkan studi pustaka atau pengamatan tersebut, buatlah

• Perhitungan jarak

• OMH

3. Berdasarkan hasil perhitungan jarak & OMH buatlah tabel dari perpindahan material tersebut

17 Created by Sonny Nugroho Aji STP, MT

MODUL 3

FTC, SKALA PRIORITAS& ARD

A. Tujuan

Mahasiswa mampu mengetahui aliran material dan keterkaitan antar departemen

menggunakan FTC pada suatu proses operasional

Mahasiswa mampumemahami dan menerapkan prinsip-prinsip pembuatan Skala Prioritas

Mahasiswa mampumemahami dan menerapkan prinsip-prinsip pembuatan Activity

Relationship Diagram (ARD)

B. Dasar Teori

1. From to Chart (FTC)

From To Chart disebut sebagai trip frekuensi chart atau travel chart yaitu suatu teknik konvesional

yang umum digunakan untuk perencanaan tata letak pabrik dan pemindahan bahan dalam suatu

proses produksi. Teknik ini sangat berguna untuk kondisi dimana banyak item yang mengalir melalui

suatu area seperti job shop, bengkel permesinan, kantor dan lain-lain.

From to chart menggambarkan OMH dari suatu bagian aktivitas dalam departemen menuju

departemen lainnya. Sehingga dari peta ini dapat dilihat OMH secara keseluruhan, mulai dari gudang

bahan baku (receiving) menuju pabrikasi, assembling dan terakhir gudang barang jadi (shipping).

From to chart berguna dalam kegiatan perencanaan tata letak dan pemindahan material di suatu

lokasi, dimana banyak aliran material yang terlibat yaitu untuk melihat keterkaitan antar seluruh

kegiatan produksi. FTC selanjutnya akan digunakan dalam perhitungan outflow-inflow chart untuk

merencanakan penempatan lokasi kegiatan yang paling menguntungkan. Input yang dibutuhkan

dalam pembuatan FTC adalah OMH.

Adapun kegunaan FTC adalah sebagai berikut:

a. Menganalisis perpindahan bahan.

b. Perencanaan pola aliran.

c. Penentuan lokasi kegiatan.

d. Pengukuran efisiensi pola aliran.

e. Menunjukkan ketergantungan satu kegiatan dengan kegiatan lainnya.

f. Menunjukkan hubungan kuantitatif antara kegiatan dan perpindahannya.

18 Created by Sonny Nugroho Aji STP, MT

Gambar Contoh FTC

Gambar diatas berbentuk matriks dengan baris menunjukkan asal material dan kolom menunjukkan

tujuan material.Jadi, suatu cell Xij berisi nilai (ongkos) perpindahan material dari lokasi i ke lokasi j.

From to chart inflow-outflow merupakan koefisien ongkos pada from to chart dilihat dari ongkos

yang masuk ke suatu mesin.From to chart inflow-outflow berguna untuk mengetahui lokasi kegiatan

mana yang harus direncanakan berdekatan agar ongkos material handling total menjadi minimum.

Input perhitungan inflow-outflow berasal dari OMH dan FTC, yaitu berdasarkan ongkos yang

dibutuhkan untuk material handling dari suatu mesin ke mesin lainnya dan sebaliknya.

Untuk mencari nilai from to chart inflow-outflow, maka digunakan rumus berikut:

From to chart outflow:

19 Created by Sonny Nugroho Aji STP, MT

Contoh FTC

Tabel konvensional FTC

2. Skala Prioritas

Skala prioritas dibuat untuk mengetahui hubungan antar departemen berdasarkan tingkat

kepentingannya.Dengan adanya skala prioritas dapat diketahui departemen-departemen mana

sajakah yang perlu diletakkan berdekatan atau departemen mana saja yang dapat diletakkan

berjauhan dengan tujuan dapat meminimasi ongkos material handling yang diperlukan.

Tabel skala prioritas menunjukkan hubungan antar fasilitas yang merupakan skala derajat

kepentingan antar mesin-mesin produksi maupun antara mesin dan gudang.

Tujuan skala prioritas antara lain adalah :

a. Memperpendek jarak tempuh material handling.

b. Meminimasi ongkos material handling.

c. Memperbaiki tata letak produksi agar menjadi lebih optimal.

Pengisian derajat kedekatan pada tabel skala prioritas berdasarkan angka-angka atau koefisien dari

FTC inflow-outflow yang telah diurutkan.Kemudian dikelompokan yaitu berdasarkan koefisien

terbesar dan seterusnya sampai harga koefisien terkecil dan jumlah prioritas ditentukan berdasarkan

banyaknya frekuensi yang masuk ke salah satu departemen.

20 Created by Sonny Nugroho Aji STP, MT

Skala prioritas dibagi menjadi 2 macam yaitu :

Contoh Tabel Skala Prioritas

Setelah mendapatkan nilai outflow-inflow maka langkah selanjutnya adalah membuat Tabel Skala

Prioritas (TSP) seperti berikut :

21 Created by Sonny Nugroho Aji STP, MT

3. Activity Relationship Diagram (ARD)

ARD adalah diagram hubungan antar aktivitas departemen atau mesin berdasarkan tingkat prioritas

kedekatan, sehingga diharapkan ongkos handling minimum. Dasar untuk ARD yaitu Tabel Skala

Prioritas (TSP).Jadi yang menempati prioritas pertama pada TSP harus didekatkan letaknya lalu

diikuti prioritas berikutnya.

Dalam analisa desain tata letak derajat hubungan aktivitas (Activity Relationship) adalah merupakan

faktor yang pokok untuk lebih memperhatikan ditinjau dari aspek kuantitatif saja maka untuk

langkah ini dapat langsung dibuat langsung Diagram Keterkaitan Aktivitas (ARD).

Pada saat pembuatan ARD ini kemungkinan terjadinya kesalahan sangat besar karena berangkat dari

asumsi bahwa semua mesin atau departemen berdekatan satu sama lain. Adapun yang dimaksud

kesalahan disini adalah suatu keadaan dimana mesin atau departemen yang mendapat prioritas satu

tidak dapat menempati posisinya untuk saling berdekatan satu sama lain tanpa ada pembatas dari

departemen lain .Adapun batas kesalahan yang diijinkan dalam penempatan mesin atau departemen

tersebut adalah maksimal dua buah kesalahan.

Contoh ARD

Pembuatan ARD adalah sebagai berikut :

22 Created by Sonny Nugroho Aji STP, MT

C. Soal

1. Lakukan studi pustaka atau pengamatan perpindahan material dari suatu proses operasional

hingga didapatkan Ongkos Material Handling (OMH)

2. Berdasarkan OMH tersebut buatlah

• Form To Chart (FTC)

• Tabel Skala Prioritas

• Activity Relationship Diagram (ARD)

23 Created by Sonny Nugroho Aji STP, MT

MODUL 4

ARC & AAD

A. Tujuan

Mahasiswa mampu menganalisis keterkaitan antar setiap proses di suatu fasilitas atau pabrik

Mahasiswa mampumemahami dan menerapkan prinsip-prinsip pembuatanActivity

Relationship Chart (ARC)

Mahasiswa mampumemahami dan menerapkan prinsip-prinsip pembuatanArea Allocation

Diagram (AAD)

B. Dasar Teori

1. Activity Relationship Chart (ARC)

Activity relationship chart atau peta hubungan kegiatan adalah aktivitas atau kegiatan antar masing

bagian yang menggambarkan penting atau tidaknya kedekatan ruangan. ARC cenderung digunakan

untuk mencari hubungan aktivitas pemindahan material dari suatu fasilitas kerja ke fasilitas kerja

lainnya.Dalam suatu pabrik harus ada hubungan yang terikat antara suatu kegiatan dengan kegiatan

lainnya yang dianggap penting demi kelancaran aktivitas. Oleh karena itu dibuatlah suatu peta

hubungan kegiatan, dimana akan diketahui bagaimana hubungan yang terjadi dan harus dipenuhi

sesuai dengan tugas–tugas dan hubungan yang mendukung.

Secara umum peta hubungan kegiatan dapat didefinisikan sebagai teknik ideal untuk merencanakan

keterkaitan antar setiap kelompok kegiatan yang saling berkaitan.Tujuan utama ARC adalah untuk

mengetahui hubungan kedekatan dari setiap fasilitas pabrik.Adapun fungsi dari ARC beserta

kegunaannya sebagai berikut:

1. Penyusunan urutan dari pusat kerja atau departemen dalam suatu pabrik.

2. Menentukan lokasi kegiatan dalam suatu usaha pelayanan.

3. Menentukan lokasi pusat kerja dalam operasi perawatan atau perbaikan.

4. Menunjukkan hubungan setiap kegiatan beserta alasannya.

5. Memperoleh suatu landasan bagi penyusunan area fasilitas selanjutnya.

Hubungan antar aktivitas ditunjukkan dengan tingkat kepentingan antar aktivitas tersebut yang

dikonversikan dalam bentuk huruf, sebagai berikut:

24 Created by Sonny Nugroho Aji STP, MT

Simbol-simbol yang digunakan adalah :

Kode huruf yang menjelaskan derajat hubungan antar masing-masing departemen tersebut secara

khusus telah distandarkan.Adapun penentuan klasifikasi nilai untuk setiap departemen dapat

ditentukan melalui alasan keterkaitan yang ditetapkan oleh masing-masing perusahaan.Alasan–

alasan untuk pemilihan derajat hubungan ini dapat diambil berdasarkan keterkaitan dari aktivitas

masing–masing departemen tersebut.

Secara umum, alasan keterkaitan dibagi menjadi tiga macam yaitu keterkaitan untuk produksi,

keterkaitan untuk pegawai dan aliran informasi :

A. Kriteria Produksi

▪ Urutan Aliran Kerja

▪ Menggunakan peralatan yang sama

▪ Menggunakan catatan yang sama

▪ Menggunakan ruangan yang sama

▪ Bising, debu, getaran, bau

▪ Memudahkan pemindahan bahan

▪ Dll

B. Keterkaitan Pegawai

▪ Menggunakan pegawai yang sama

▪ Pentingnya berhubungan

▪ Derajat hubungan kepegawaian

▪ Jalur perjalanan normal

▪ Kemudahan pengawasan

25 Created by Sonny Nugroho Aji STP, MT

▪ Melaksanakan pekerjaan serupa

▪ Disenangi pegawai

▪ Perpindahan pegawai

▪ Gangguan pegawai

▪ Dll

C. Aliran Informasi

▪ hubungan kertas kerja

▪ Menggunakan alat komunikasi yang sama

▪ Menggunakan catatan atau berkas yang sama

▪ Derajat

▪ Dll

Contoh Aliran antar hubungan

Contoh Activity Relationship Diagram (ARC)

26 Created by Sonny Nugroho Aji STP, MT

Pada Gambar diatas kode huruf seperti A, E, I, O, U dan X menunjukkan bagaimana aktivitas dari

masing–masing departemen tersebut akan mempunyai hubungan secara langsung atau erat

kaitannya satu sama lain. Kode–kode huruf ini akan diletakkan di kotak yang telah tersedia serta

dengan melihat keterkaitan antar departemen pada ARC

Activity relationship chart(ARC)sangat berguna untuk perencanaan analisis hubungan aktivitas antar

masing–masing departemen. Sebagai hasilnya maka data yang didapat selanjutnya akan

dimanfaatkan untuk penentuan letak masing-masing departemen tersebut, yaitu melalui Area

Allocation Diagram (AAD). AAD bersifat untuk memberi penjelasan mengenai hubungan aktivitas

antara departemen satu dengan departemen yang lain, maka terlebih dahulu data yang diperoleh

dari ARC dimasukkan ke dalam suatu lembar kerja (work sheet).

Contoh work sheet

Dalam analisa desain tata letak derajat hubungan aktivitas (Activity Relationship) adalah merupakan

faktor yang pokok dari aspek kuantitatif saja maka untuk langkah ini dapat langsung dibuat Activity

Relationship Diagram (ARD).

Contoh ARD

27 Created by Sonny Nugroho Aji STP, MT

Contoh ARD dengan mempertimbangkan aliran tingkat hubungan

Contoh kebutuhan luas area

2. Area Allocation Diagram (AAD)

Area allocation diagram merupakan lanjutan dari ARC, dimana ARC telah diketahui kesimpulan

tingkat kepentingan antar aktivitas, dengan demikian ada sebagian aktivitas yang harus dekat

dengan aktivitas lainnya dan juga sebaliknya, atau dapat dikatakan bahwa hubungan antar aktivitas

mempengaruhi tingkat kedekatan antar tata letak aktivitas tersebut.

Area allocation diagram (AAD) merupakan template secara global, informasi yang dapat dilihat

hanya pemanfaatan area saja, sedangkan gambar visualisasinya secara lengkap dapat dilihat pada

template yang merupakan hasil akhir dari penganalisisan dan perencanaan tata letak fasilitas dan

pemindahan bahan. ARC dan AAD merupakan jenis peta yang menggambarkan hubungan antar

ruangan akibat dari alasan tertentu yang harus dipenuhi.

28 Created by Sonny Nugroho Aji STP, MT

Dasar pertimbangan dalam menentukan AAD yaitu:

• ARC dan informasi aliran

• Worksheet

• Activity Relationship Diagram (ARD)

• Tempat yang dibutuhkan

Tujuan daripembuatan AAD yaitu:

• Merancang ruang produksi yang efisien dalam satu kesatuan yang terpadu.

• Mengatur peletakan stasiun kerja yang efisien dalam lantai produksi dengan memperhatikan

hubungan kedekatan yang telah ditentukan dalam ARC.

• Menentukan keterkaitan antar fasilitas beserta alasan.

• Menerjemahkan perkiraan area kedalam suatu initial layout.

• Memberikan perkiraan luas total yang mendekati kondisi sebenarnya.

• Menjadi dasar untuk perencanaan selanjutnya.

Keuntungan AAD:

• Pembagian wilayah kegiatan yang sistematis.

• Memudahkan proses tata letak.

• Meminimumkan ruang yang tidak terpakai.

Contoh template dalam pembuatan AAD

29 Created by Sonny Nugroho Aji STP, MT

Contoh AAD

C. Soal

1. Lakukan studi pustaka atau pengamatan suatu pabrik atau fasilitas dan melihat keterkaitan

antar departemen serta aliran aktivitas kegiatannya

2. Berdasarkan studi pustaka atau pengamatan tersebut buatlah

• Activity Relationship Chart (ARC)

• Area Allocation Diagram (AAD)

30 Created by Sonny Nugroho Aji STP, MT

MODUL 5

APLIKASI SOFTWARE WINQSB

A. Tujuan

Mahasiswa mampu untuk mengolah data dari Ongkos Material Handling menjadi FTC

Mahasiswa mampu untuk menginstall software WINQSB

Mahasiswa mampu untuk mempraktikkan software WINQSB

B. Dasar Teori

1. WinQSB

WinQSB adalah suatu software yang dibuat oleh developer berasal dari China yang dibuat sebagai

alat bantu penyelesaian perhitungan berbagai jenis permasalahan kuantitatif. WinQSB biasanya

digunakan untuk membantu menyelesaikan perhitungan dengan skala yang besar dari permasalahan

operasional, sistem produksi, tata letak fasilitas dan permasalahan kuantitatif lainnya. Untuk

penyelesaian secara kuantitatif dapat menggunakan data From to chart (FTC)yang menggambarkan

OMH dari suatu bagian aktivitas dalam departemen menuju departemen lainnya.

Contoh FTC

31 Created by Sonny Nugroho Aji STP, MT

Contoh penggunaan software

Suatu perusahaan memiliki layout departemen seperti di bawah ini. Ada 11 departemen yaitu

departemen 1,2,3,4,5,6,7,8,9,A,B. Lantai pabrik dibagi ke dalam baris dan kolom menjadi sel-sel

individu yang berbentuk kotak atau rectangular, seperti papan catur.

Dimensi dari 11 departemen ini dapat dilihat dari layout di atas.Sebagai contoh departemen 8

dimensinya adalah dari baris 3 ke baris 12 dan dari kolom 1 ke kolom 7. Layout di atas akan kita

rubah ke dalam layout yang lebih efektif.

Dalam mempertimbangkan perubahan-perubahan layout yang memungkinkan, kunci pokok yang

harus dicatat adalah :

1. Total area dari satu departemen adalah tetap (tidak berubah)

2. Satu departemen tidak boleh terpisah, tetapi harus merupakan satu kesatuan

Yang dapat diubah adalah :

1. Bentuk masing-masing departemen

2. Posisi suatu departemen diletakkan relatif terhadap departemen lain

Untuk membuat suatu tata letak departemen secara logis, perlu diukur flow atau interaksi antar

departemen. Secara logis, antar departemen yang memiliki flow yang besar seharusnya saling

didekatkan dibandingkan antar departemen yang memiliki flow yang kecil. Flow ini secara tipikal

menunjukkan jumlah aliran material antar departemen yang berlangsung selama proses produksi.

Oleh karena itu akan disusun layout departemen untuk meminimalkan jarak dikalikan flow dari

pasangan semua departemen, yang disebut dengan load-distance score.

Contoh flow pada pasangan departemen adalah sebagai berikut :

32 Created by Sonny Nugroho Aji STP, MT

Masalah tersebut dapat diselesaikan menggunakan WinQSB sebagai berikut :

Buka file FLL.exe yang terdapat di dalam folder WinQSB, akan muncul tampilan seperti di bawah ini.

Gambar Tampilan awal WinQSB

Pilihlah New Problem, akan muncul kotak dialog seperti di bawah ini

Gambar Tampilan pilihan problem specification

Untuk Problem Type pilih yang Functional Layout dan Objective Criterion pilih yang Minimization.

33 Created by Sonny Nugroho Aji STP, MT

• Isi Problem Title dengan nama perusahaan.

• Isi Number of Functional Departments dengan jumlah departemen yang akan dibangun.

• Isi Number of Row in Layout Area dengan jumlah baris yang digunakan pada initial layout.

• Isi Number of Columns in Layout Area dengan jumlah kolom yang digunakan pada initial

layout.

• Setelah itu klik OK.

Untuk contoh di atas diselesaikan sebagai berikut :

Akan muncul tabel seperti di bawah ini :

• Isi kolom Department Name sesuai dengan nama departemen pada initial layout.

• Isi kolom Location Fixed dengan Yes/No. Yes artinya departemen tidak dapat dipindah –

pindah. No artinya lokasi departemen dapat dipindah – pindah lagi.

• Isi kolom To Dept. X dengan biaya perpindahan antar departemen yang dapat dilihat pada

Cost Matrix.

KolomInitial Layout in Cell Location diisi dengan koordinat initial layout.

34 Created by Sonny Nugroho Aji STP, MT

Perlu dicatat bahwa posisi awal (initial layout) diset dengan menuliskan posisi baris dan kolom

secara diagonal ujung-ujung yang berlawanan pada setiap departemen. Sebagai contoh departemen

1 dari (1,1), yaitu (baris 1, kolom 1) ke (2,6), yaitu (baris 2, kolom 6). Gunakan tanda kurung biasa ( )

bukan [ ] karena program tidak dapat bekerja.

Sekarang dalam menyelesaikan persoalan kita perlu menspesifikasi distance model (model jarak)

yang cocok. Hal ini dikarenakan kita belum mengetahui dimana letak departemen pada tata letak

yang diperbaiki yang tidak dapat kita spesifikasi jarak diantaranya tanpa menghitung jarak antara

dua lokasi.

Dengan menggunakan jarak rectilinear antar departemen , kita dapat melihat tampilan layout awal

dan total biayanya dengan mengikuti langkah berikut :

35 Created by Sonny Nugroho Aji STP, MT

Untuk menyelesaikan persoalan dengan menggunakan ukuran jarak rectilinear antar departemen,

didapatkan output menggunakan pilihan secara simultan mempertukarkan 2 departemen seperti di

bawah ini :

Berikut ini program menghasilkan layout yang lebih baik dengan mempertukarkan (jika

memungkinkan) posisi saat ini dari dua departemen.Ketika tidak ada lagi pertukaran yang dapat

memperbaiki nilai solusi maka program berakhir.

36 Created by Sonny Nugroho Aji STP, MT

Dengan biaya sebesar 10189, layout ini memperbaiki layout awal secara substansial (yang memiliki

biaya sebesar 14147.5). Program ini menghasilkan total biaya 10189 dengan asumsi bahwa setiap

departemen diletakkan pada titik tengahnya kemudian menggunakan jarak rectilinear diantara titik-

titik tengah untuk menghitung load-distance score. Hal ini dapat dilihat pada detail di bawah. Pada

output di bawah, departemen 1 terpusat di baris 1, seperti terlihat alami semua sel departemen 1

terletak di baris 1. Pusat kolom adalah 6.5.Departemen 1 terbentang pada kolom 1 hingga kolom

12. Meletakkan pusat departemen pada 6.5 berarti bahwa ada 6 sel pada departemen itu yang

terletak di sebelah kiri pusat, dan 6 sel terletak di sebelah kanan.

37 Created by Sonny Nugroho Aji STP, MT

Perlu dicatat bahwa kita mungkin mendapatkan solusi yang lebih baik jika kita mengambil satu atau

lebih dari pilihan yang ada (ada 4 pilihan seperti di bawah ini).

• Improve by Exchanging 2 departments, yaitu proses perbaikan layout dengan melakukan

pertukaran 2 departemen secara acak dari jumlah keseluruhan departemen.

• Improve by Exchanging 3 departments, yaitu proses perbaikan layout dengan melakukan

pertukaran 3 departemen secara acak dari jumlah keseluruhan departemen.

• Improve by Exchanging 2 then 3 departments, yaitu proses perbaikan layout dengan

melakukan pertukaran 2 departemen di awal secara acak, kemudian dilakukan kembali

pertukaran 3 departemen secara acak dari keseluruhan departemen.

• Improve by Exchanging 3 then 2 departments, yaitu proses perbaikan layout dengan

melakukan pertukaran 3 departeman di awal secara acak, kemudian dilakukan kembali

pertukaran 2 departemen secara acak dari keseluruhan departemen.

Untuk Distance Measure pilih Rectilinear Distance

38 Created by Sonny Nugroho Aji STP, MT

Untuk contoh di atas pilihan “Improve by Exchanging 3 than 2 departements” menghasilkan layout

yang lebih baik sebagai berikut :

39 Created by Sonny Nugroho Aji STP, MT

C. Soal

1. Lakukan studi pustaka atau pengamatan perpindahan material hingga didapatkan Ongkos

Material Handling (OMH) kemudian buatkan FTC

2. Lakukan studi pustaka atau pengamatan terhadap suatu pabrik atau fasilitas kemudian buatkan

ARC dan lakukan normalisasi hingga didapatkan UFD

3. Berdasarkandata yang diperoleh dari FTC dan UFD aplikasikan kedalam software WINQSB

40 Created by Sonny Nugroho Aji STP, MT

Daftar Pustaka

Farieza Qoriyana dkk (2013), Rancangan Tata Letak Fasilitas Produksi Pada CV. Visa Insan Madani,

Jurusan Teknik Industri, Institut Teknologi Nasional Bandung, Bandung

Gilang Noor dkk (2013), Modul Praktikum Perancangan Tata Letak Fasilitas, Telkom University,

Bandung

Hari Purnomo (2004), Perencanaan & Perancangan Fasilitas, Penerbit Graha Ilmu, Yogyakarta

James M Apple (1990),Tata Letak Pabrik dan Pemindahan Bahan,Penerbit ITB, Bandung

Rika Ampuh & Heri Setiawan (2008), Tata Letak Pabrik, Penerbit Andi, Yogyakarta

Rikal Yulaisia (2012), Perancangan Ulang Tata Letak Pabrik Pada UD Kurnia Di Kota Dumai (Studi

Kasus : UD Kurnia), Program Studi Teknik Industri, Sekolah Tinggi Teknologi Dumai. Dumai

41 Created by Sonny Nugroho Aji STP, MT

Anda mungkin juga menyukai

- Analisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisDari EverandAnalisis swot dalam 4 langkah: Bagaimana menggunakan matriks SWOT untuk membuat perbedaan dalam karir dan bisnisPenilaian: 4.5 dari 5 bintang4.5/5 (3)

- Manajemen waktu dalam 4 langkah: Metode, strategi, dan teknik operasional untuk mengatur waktu sesuai keinginan Anda, menyeimbangkan tujuan pribadi dan profesionalDari EverandManajemen waktu dalam 4 langkah: Metode, strategi, dan teknik operasional untuk mengatur waktu sesuai keinginan Anda, menyeimbangkan tujuan pribadi dan profesionalBelum ada peringkat

- M3TID7B3KEL3Dokumen38 halamanM3TID7B3KEL3Aditya Wardha100% (1)

- Proposal Kerja Praktek - Peta Proses Operasi Dalam Tata Letak Pabrik Dan Pemindahan Bahan Disektor IndustriDokumen15 halamanProposal Kerja Praktek - Peta Proses Operasi Dalam Tata Letak Pabrik Dan Pemindahan Bahan Disektor IndustriRudini Mulya100% (1)

- Bab 2 TB PTLPDokumen5 halamanBab 2 TB PTLPRifdah HanifahBelum ada peringkat

- Latar Belakang Perencanaan Tata Letak PabrikDokumen10 halamanLatar Belakang Perencanaan Tata Letak PabrikRivky Haris RizaldyBelum ada peringkat

- Pengertian Tata Letak PabrikDokumen9 halamanPengertian Tata Letak Pabrikyudha putraBelum ada peringkat

- Proposal Skripsi Metode Six Sigma Dan KaDokumen27 halamanProposal Skripsi Metode Six Sigma Dan KaMustofa ChoirBelum ada peringkat

- Anggita Mei - Tugas PTLF 1 - 0519104007Dokumen7 halamanAnggita Mei - Tugas PTLF 1 - 0519104007Anggita MeiBelum ada peringkat

- Tata Letak FasilitasDokumen7 halamanTata Letak Fasilitaseric damarisBelum ada peringkat

- Materi PTLFDokumen8 halamanMateri PTLFDevi AmaliaBelum ada peringkat

- Analisa Tata Letak Fasilitas and AliranDokumen16 halamanAnalisa Tata Letak Fasilitas and AliranYoga PratamaBelum ada peringkat

- JTI-UBH VOL 1 - Aidil Ikhsan: PERANCANGAN MODEL SIMULASI TATA LETAK FASILITASDokumen12 halamanJTI-UBH VOL 1 - Aidil Ikhsan: PERANCANGAN MODEL SIMULASI TATA LETAK FASILITASJURNAL TEKNIK INDUSTRI UNIVERSITAS BUNG HATTA (JTI-UBH)Belum ada peringkat

- Analisis Tata Letak FasilitasDokumen15 halamanAnalisis Tata Letak FasilitasLoraBelum ada peringkat

- Bab 2 PDFDokumen25 halamanBab 2 PDFRanit RanitBelum ada peringkat

- Tata Letak FasilitasDokumen19 halamanTata Letak FasilitastaufikBelum ada peringkat

- PDF Modul 3 Ppti 2 Kel 5Dokumen30 halamanPDF Modul 3 Ppti 2 Kel 5NurHikmaBelum ada peringkat

- 2008-1-00465-TISI-Bab 2Dokumen42 halaman2008-1-00465-TISI-Bab 2wicak satyaBelum ada peringkat

- Layout PabrikDokumen9 halamanLayout PabrikLinda TrisnawatiBelum ada peringkat

- Dedi (Tata Letak)Dokumen11 halamanDedi (Tata Letak)Nova SaragihBelum ada peringkat

- Modul Perancangan Lean Manufacturing (TM4) Aliran Bahan Dan Teknik EvaluasiDokumen24 halamanModul Perancangan Lean Manufacturing (TM4) Aliran Bahan Dan Teknik EvaluasiAhmad AtoBelum ada peringkat

- Tugas 1 Tata Letak FasilitasDokumen4 halamanTugas 1 Tata Letak FasilitasJayvito TamaelaBelum ada peringkat

- LAPORAN STUDI KASUS Di Bakpia 25 Tetang Tata Letak ProduksiDokumen13 halamanLAPORAN STUDI KASUS Di Bakpia 25 Tetang Tata Letak ProduksiSunu Adiansyah75% (8)

- PTLFDokumen18 halamanPTLFMuchamad MoenirBelum ada peringkat

- Definisi Dan Tujuan Perancangan Tata Letak Fasilitas DefinisiDokumen11 halamanDefinisi Dan Tujuan Perancangan Tata Letak Fasilitas DefinisiZhaar Al FarabiBelum ada peringkat

- Bab Ii - 201884tinDokumen20 halamanBab Ii - 201884tinlidiaBelum ada peringkat

- Penyusunan Peralatan PabrikDokumen9 halamanPenyusunan Peralatan PabrikWahyöe Muhammad0% (1)

- Modul 6 M.ODokumen17 halamanModul 6 M.ORama AlamsyahBelum ada peringkat

- Bab IiDokumen22 halamanBab IiIfa HanifaBelum ada peringkat

- Perencanaan Tata Letak FasilitasDokumen76 halamanPerencanaan Tata Letak FasilitasKharisma utomoBelum ada peringkat

- Pengertian Tata Letak PabrikDokumen7 halamanPengertian Tata Letak PabrikDihya UlinnuhaBelum ada peringkat

- Peta Aliran ProduksiDokumen64 halamanPeta Aliran ProduksiIvan T SandersonBelum ada peringkat

- Tinjauan pustaka-PTLFDokumen40 halamanTinjauan pustaka-PTLFUgiUgieBelum ada peringkat

- 1889 4038 1 SMDokumen10 halaman1889 4038 1 SMDenny RosyadiBelum ada peringkat

- Tata Letak PabrikDokumen8 halamanTata Letak PabrikAde Tri YulistianBelum ada peringkat

- Bab 2 PDFDokumen27 halamanBab 2 PDFIndustri D17Belum ada peringkat

- Layout PabrikDokumen23 halamanLayout Pabrikrnepology86% (7)

- Modul 3 Ppti 2 Kel 5Dokumen29 halamanModul 3 Ppti 2 Kel 5Harly StevenBelum ada peringkat

- Tujuan & Prinsip Perencanaan Tata Letak FasilitasDokumen5 halamanTujuan & Prinsip Perencanaan Tata Letak FasilitasIren TalahaturusonBelum ada peringkat

- 9381-Article Text-30307-1-10-20240109Dokumen11 halaman9381-Article Text-30307-1-10-20240109adityah.maulana664Belum ada peringkat

- Modul 4 Babl 1-5Dokumen15 halamanModul 4 Babl 1-5irwan wijayantoBelum ada peringkat

- 1 SMDokumen13 halaman1 SMdhy fairuzBelum ada peringkat

- Modul 2Dokumen31 halamanModul 2reza pranataBelum ada peringkat

- Bab 5 - 232 - SMKN3 TarakanDokumen33 halamanBab 5 - 232 - SMKN3 Tarakanmuhammad madeBelum ada peringkat

- TLPB Acara 1 9 PDFDokumen181 halamanTLPB Acara 1 9 PDFThamii KurniasihBelum ada peringkat

- Bahan BacaanDokumen49 halamanBahan Bacaanjansen stanlieBelum ada peringkat

- RS1 2016 2 1346 Bab2Dokumen17 halamanRS1 2016 2 1346 Bab2rizwanBelum ada peringkat

- Tata LetakDokumen10 halamanTata LetakRicky Bakhrul UlumBelum ada peringkat

- MPO FinalDokumen30 halamanMPO FinalfaazaBelum ada peringkat

- Perancangan Ulang Tata Letak Fasilitas Dengan Menggunakan MetodeDokumen17 halamanPerancangan Ulang Tata Letak Fasilitas Dengan Menggunakan MetodeSundayBelum ada peringkat

- Bab Ii Landasan TeoriDokumen45 halamanBab Ii Landasan TeoririzwanBelum ada peringkat

- Tugas 5 Tata Letak (Layout) Kel. 3Dokumen9 halamanTugas 5 Tata Letak (Layout) Kel. 3Iran MaulanaBelum ada peringkat

- Proposal Kerja Praktek - Analisis Aktifitas Material Handling Disektor Industri ManufacturingDokumen22 halamanProposal Kerja Praktek - Analisis Aktifitas Material Handling Disektor Industri ManufacturingRudini MulyaBelum ada peringkat

- Bab IiiDokumen42 halamanBab IiiYudha PrasetyoBelum ada peringkat

- Proposal Tugas Metopen (Tata Letak Pabrik Mainan)Dokumen12 halamanProposal Tugas Metopen (Tata Letak Pabrik Mainan)InQhara RaQha0% (1)

- Laporan PIP Ilham FaqihDokumen28 halamanLaporan PIP Ilham Faqihilham faqihBelum ada peringkat

- Modul 5 (Systematic Layout Planning)Dokumen34 halamanModul 5 (Systematic Layout Planning)Renanda LaradutaTM0% (1)

- TLPB Acara 1-9Dokumen181 halamanTLPB Acara 1-9hehahiBelum ada peringkat

- BAB I - Perancangan Aliran BarangDokumen15 halamanBAB I - Perancangan Aliran BarangMuhammad FardiansyahBelum ada peringkat

- Usulan Perbaikan Tata Letak Fasilitas Lantai Produksi Dengan Metode Systematic Layout Planning (SLP) Di PT DSSDokumen8 halamanUsulan Perbaikan Tata Letak Fasilitas Lantai Produksi Dengan Metode Systematic Layout Planning (SLP) Di PT DSSDenny RosyadiBelum ada peringkat

- Strategi LokasiDokumen39 halamanStrategi LokasiWasiah R MaharyBelum ada peringkat

- Pedoman Umum Ejaan Bahasa Indonesia (PUEBI)Dokumen92 halamanPedoman Umum Ejaan Bahasa Indonesia (PUEBI)dayatdaychoBelum ada peringkat

- Analisa Perancangan Kerja PDFDokumen79 halamanAnalisa Perancangan Kerja PDFDarmaBelum ada peringkat

- Presentasi Pengantar Teknik IndustriDokumen219 halamanPresentasi Pengantar Teknik IndustrisonyyusanBelum ada peringkat

- Modul Praktek Pemrograman DasarDokumen42 halamanModul Praktek Pemrograman DasarMoh. Faiz SukronBelum ada peringkat

- Sistem Perhitungan Biaya Dan Akumulasi BiayaDokumen1 halamanSistem Perhitungan Biaya Dan Akumulasi BiayaMoh. Faiz SukronBelum ada peringkat

- ID Pengaruh Pajak Dan Subsidi Pada KeseimbaDokumen6 halamanID Pengaruh Pajak Dan Subsidi Pada KeseimbaRendy Syafx JungBelum ada peringkat

- Tugas Kelompok Otomasi Sistem IndustriDokumen5 halamanTugas Kelompok Otomasi Sistem IndustriMoh. Faiz SukronBelum ada peringkat

- Modul Kimia DasarDokumen11 halamanModul Kimia DasarMoh. Faiz SukronBelum ada peringkat

- 80 158 1 SMDokumen15 halaman80 158 1 SMDonny Agus PrasetyoBelum ada peringkat

- Modul WordDokumen69 halamanModul WordMoh. Faiz SukronBelum ada peringkat

- Modul WordDokumen69 halamanModul WordMoh. Faiz SukronBelum ada peringkat

- Analisa Regresi Dan KorelasiDokumen12 halamanAnalisa Regresi Dan KorelasiMoh. Faiz SukronBelum ada peringkat

- Analisis Pemodelan Sistem Aktifitas Katering Sawargi Menggunakan Rich Picture Dan Influence DiagramDokumen41 halamanAnalisis Pemodelan Sistem Aktifitas Katering Sawargi Menggunakan Rich Picture Dan Influence DiagramSalma AuliyaBelum ada peringkat

- Kebijakan FiskalDokumen10 halamanKebijakan FiskalMoh. Faiz SukronBelum ada peringkat

- Tugas Besar Pemodelan SistemDokumen43 halamanTugas Besar Pemodelan SistemAprilia Dwi LestariBelum ada peringkat

- 1 PBDokumen6 halaman1 PBMoh. Faiz SukronBelum ada peringkat

- 1098 3287 1 PBDokumen6 halaman1098 3287 1 PBMoh. Faiz SukronBelum ada peringkat

- 1273 2976 1 SMDokumen8 halaman1273 2976 1 SMAris Mun1234Belum ada peringkat

- Analisis Korelasi Dan Regresi SederhanaDokumen6 halamanAnalisis Korelasi Dan Regresi SederhanaMoh. Faiz SukronBelum ada peringkat

- Tugas CB Ke 2Dokumen21 halamanTugas CB Ke 2Moh. Faiz SukronBelum ada peringkat

- Modul WordDokumen69 halamanModul WordMoh. Faiz SukronBelum ada peringkat