0% menganggap dokumen ini bermanfaat (0 suara)

454 tayangan6 halamanMacam-Macam Teknik Pembubutan

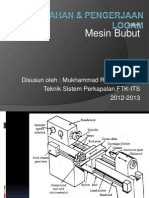

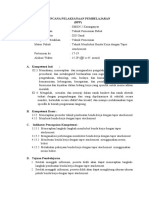

Teknik pembubutan meliputi facing, pembubutan silindris, cutting off, recessing, parting, biting, pembubutan bentuk, pembubutan tirus, pembubutan copy, pembubutan ulir, chamfering, pengeboran, boring, reaming, dan knurling. Teknik-teknik ini digunakan untuk membentuk berbagai geometri pada benda kerja menggunakan mesin bubut.

Diunggah oleh

Agus DarmadiHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

454 tayangan6 halamanMacam-Macam Teknik Pembubutan

Teknik pembubutan meliputi facing, pembubutan silindris, cutting off, recessing, parting, biting, pembubutan bentuk, pembubutan tirus, pembubutan copy, pembubutan ulir, chamfering, pengeboran, boring, reaming, dan knurling. Teknik-teknik ini digunakan untuk membentuk berbagai geometri pada benda kerja menggunakan mesin bubut.

Diunggah oleh

Agus DarmadiHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd