Kuliah 3 PP Pengecoran Logam

Diunggah oleh

Erizal SalamJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Kuliah 3 PP Pengecoran Logam

Diunggah oleh

Erizal SalamHak Cipta:

Format Tersedia

PENGECORAN LOGAM

Proses Produksi (DSP – 302)

Ir. M. Derajat Amperajaya, MM

Pengecoran Logam :

Suatu proses penuangan logam cair ke dlm cetakan kemudian

membiarkannya menjadi beku.

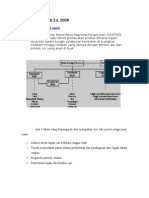

Tahapan proses pengecoran logam (dengan cetakan pasir) :

Bahan

baku

pola

Pasir Persiapan pasir

cetak Pembuatan pola

(pattern)

Bahan Pembuatan inti

inti (core) ; jika Pembuatan

diperlukan cetakan

Logam

Peleburan logam Penuangan

mentah

Hasil Pembersihan & Pembongkaran Pemadatan &

cetak pemeriksaan cetakan pasir pendinginan

M. Derajat A DSP - 302 2

Prinsip Dasar Pengecoran & Permasalahannya :

Cetakan :

1. Mampu memenuhi bentuk & ukuran yg ditentukan

2. Mampu mengakomodir terjadinya perubahan ukuran akibat panas

3. Mampu mengikuti bentuk rumit rancangan

Peralatan :

4. Mampu menahan titik lebur (baik alat tuang, inti, maupun cetakan)

Metoda pengecoran :

5. Mampu melakukan penuangan logam cair ke dlm cetakan

6. Mampu menyingkirkan unsur-unsur yang tidak diperlukan

7. Mampu menghasilkan produk yang berkualitas

Keleluasaan thd perubahan ukuran :

8. Perubahan ukuran akibat penyusutan saat dingin, akibat adanya proses memesin

berikutnya, untuk kemudahan pencabutan.

M. Derajat A DSP - 302 3

Tahapan

Pembuatan

Cetakan Pasir :

M. Derajat A DSP - 302 4

Pola & Suaian :

Pola :

1. Duplikat benda kerja yang akan di cor dengan perbedaan sesuai

persyaratan cetakan dan proses pengecoran.

2. Pemilihan jenis pola tergantung jumlah benda kerja yg akan dicor.

Macam-macam suaian :

3. Suaian susutan : perubahan volume akibat adanya perubahan suhu

4. Suaian pengerjaan akhir : tambahan ukuran untuk bagian yang akan

di kerjakan mesin.

5. Suaian distorsi : perubahan bentuk akibat perubahan ukuran/ volume

yang tidak seragam saat penyusutan. Misal : benda yang tidak

simetris.

6. Suaian pencabutan : penyesuaian untuk kemudahan pencabutan pola

M. Derajat A DSP - 302 5

Jenis-jenis Pola :

1. Pola Tunggal/ Pejal (Solid Pattern)

Jenis yang paling sederhana & murah.

Bentuk prinsipnya menyerupai coran asli.

Jenis ini utk jml produksi sedikit.

2. Pola Belah/ Terpisah (Split Pattern)

Pola ini dibuat utk memudahkan pembuatan cetakan.

Utk jml produksi sedang.

3. Pola Bagian Lepas (Loose Piece Pattern)

Untuk coran yg bentuknya rumit.

Biaya pembuatan tinggi.

Perawatan lebih sulit.

4. Pola Sistem Saluran (Flow System Pattern)

Utk jml produksi banyak.

Umumnya terbuat dari logam agar dapat menahan pelenturan akibat kelembaban.

M. Derajat A DSP - 302 6

Jenis-jenis Pola (lanj.) :

5. Pola Pelat Penyambung (Match Plate Pattern)

Untuk memudahkan pekerjaan pembuatan cetakan dengan mesin.

Pelat penyambung terdiri dari pelat logam atau kayu dengan pola & saluran yg

dipasangkan secara tetap. Pada ujungnya terdapat lubang utk pemasangannya pada

kotak cetakan standar.

6. Pola Pelat Penuntun (Guide Plate Pattern)

Dapat digunakan utk pola tunggal atau ganda.

Pola jenis ini lebih sulit pembuatannya.

7. Pola Putar/ Sapuan (Sweeps Pattern)

Digunakan utk bentuk yang beraturan.

Pola putar utk membuat cetakan mangkuk bulat yg besar, pola sapuan datar utk

membuat alur atau tonjolan.

Keuntungannya adalah mengurangi biaya pembuatan pola tetap yang cukup mahal.

M. Derajat A DSP - 302 7

Jenis-jenis

Pola (lanj.) :

M. Derajat A DSP - 302 8

Persiapan Pasir Cetak :

Pasir utk cetakan harus dibubuhi bahan tambahan agar

memenuhi persyaratan :

1. Tahan suhu tinggi (refractoriness)

2. Mudah dibentuk (kohesiveness)

3. Mampu dilewati gas (permeabilitas)

4. Memberi tempat utk perubahan ukuran (collapsibility)

Bahan-bahan tambahan yang dibutuhkan utk peningkatan

sifat-sifat pasir cetak :

1. Refractoriness, yaitu : silika, zircon, olivine

2. Kohesiveness, yaitu : tanah liat, bentonit, kaolinit, klite

3. Permeability, yaitu : ukuran butir, tipe, & jml tanah liat.

4. Collapsibility, yaitu : sereal

M. Derajat A DSP - 302 9

Pengujian Pasir Cetak :

1. Pengujian bahan butir

◦ Bahan butir terlalu besar berakibat coran kasar, bahan butir terlalu halus

mengurangi permeabilitas.

◦ Pengujian ini memiliki kelemahan tidak bisa mengukur penyebaran tiap

jenis ukuran butir pasir.

2. Pengujian kadar air

◦ Pasir basah ditimbang kemudian dipanaskan, dlm keadaan tertutup lalu

didinginkan kemudian ditimbang lagi, sehingga dapat dihitung % kadar

air.

% kadar air = {(m – m’) / m} x 100%

dimana : m = berat mula-mula, & m’ = berat setelah dipanaskan

M. Derajat A DSP - 302 10

Pengujian Pasir Cetak (lanj.) :

3. Pengujian permeabilitas

◦ Udara bertekanan diarahkan & dihembuskan pada sample cetakan pasir,

kemudian volume udara yg melalui sample tsb di ukur. Ukuran sample

benda uji Ø 50 x 50 mm

Permeabilitas, P = (Q x L) / (F x A x t)

Dimana : Q = Volume udara yg melalui sample, L = tebal sample,

F = tekanan udara, A = luas penampang sample, t = waktu

4. Pengujian kekuatan

◦ Kekuatan kurang berakibat cetakan mudah pecah, sebaliknya terlalu kuat

menghalangi pemuaian sehingga sulit di bongkar.

Kekuatan tekan = (beban pada patahnya benda uji (kg)) / (luas penampang

benda uji (mm2)

M. Derajat A DSP - 302 11

Pengujian Pasir Cetak (lanj.) :

5. Pengujian kadar tanah liat

◦ Tanah liat terlalu sedikit berakibat kurang kuat, terlau

banyak permeabilitas turun & sulit di bongkar

◦ Pasir cetak ditimbang kemudian di panaskan hingga

beratnya tetap (dengan % kadar air seperti yg di

harapkan), lalu di campur & di aduk menggunakan

larutan soda kaustik konsentrasi 0,1 %. Maka tanah

liat akan terpisah dari pasir cetak lalu pasir cetak di

timbang.

Kadar tanah liat = (berat benda uji – berat pasir cetak) /

(berat benda uji)

M. Derajat A DSP - 302 12

Anda mungkin juga menyukai

- Bab Iii PBT 2Dokumen14 halamanBab Iii PBT 2M Vitho Verdian PanaeBelum ada peringkat

- Pertemuan-2 Teknologi Pengecoran LogamDokumen18 halamanPertemuan-2 Teknologi Pengecoran Logamvrientiara meiviyaBelum ada peringkat

- Diana Fitria - Resume Teknik Pengecoran LogamDokumen3 halamanDiana Fitria - Resume Teknik Pengecoran LogamDiana FitriaBelum ada peringkat

- 04 Industri Pengecoran LogamDokumen72 halaman04 Industri Pengecoran LogamYoga NurwansyahBelum ada peringkat

- Bagian 2 Metode Pengecoran LogamDokumen24 halamanBagian 2 Metode Pengecoran Logamaini paringgustiBelum ada peringkat

- Sand CastingDokumen5 halamanSand CastingSumintoBelum ada peringkat

- Sand CastingDokumen44 halamanSand CastingAdex FikhriBelum ada peringkat

- Makalah Teknik PengecoranDokumen21 halamanMakalah Teknik PengecoranMuhammad Ardi PratamaBelum ada peringkat

- Makalah Pengecoran LogamDokumen23 halamanMakalah Pengecoran LogamDio Yan YasrilBelum ada peringkat

- Pengecoran LogamDokumen10 halamanPengecoran Logameko mahendraBelum ada peringkat

- Presentasi CastingDokumen110 halamanPresentasi CastingMuhammad AkbarBelum ada peringkat

- Proposal Pengecoran Logam PulleyDokumen6 halamanProposal Pengecoran Logam Pulleyreza edoBelum ada peringkat

- Makalah Teknologi Pengecoran LogamDokumen15 halamanMakalah Teknologi Pengecoran LogamfachrulardiansyahBelum ada peringkat

- Proses PengecoranDokumen83 halamanProses PengecoranRosa FirdausBelum ada peringkat

- Teknik PengecoranDokumen10 halamanTeknik PengecoranEchank UmasangadjiBelum ada peringkat

- Teknik Pengecoran LogamDokumen20 halamanTeknik Pengecoran LogamHanhan S. Hakiki100% (1)

- CastingDokumen10 halamanCastingDwi PrabowoBelum ada peringkat

- Proposal PengecoranDokumen14 halamanProposal PengecoranReeska DwiBelum ada peringkat

- Klompok Engler GabusDokumen10 halamanKlompok Engler GabusAhmad MigifatoniBelum ada peringkat

- Sand CastingDokumen18 halamanSand CastingAhmad Ridhoi FajriBelum ada peringkat

- Tahapan Pengecoran Logam Dengan Cetakan PasirDokumen40 halamanTahapan Pengecoran Logam Dengan Cetakan PasirErick P Simatupang100% (2)

- Kelompok 1 - BAB 5 - Proses PengecoranDokumen31 halamanKelompok 1 - BAB 5 - Proses PengecoranValleryo Victorious ImmanuelBelum ada peringkat

- Tin0132 - 04 - Proses Metal CastingDokumen22 halamanTin0132 - 04 - Proses Metal CastingfeyazfloyenBelum ada peringkat

- Agung Irmanto - Resume Pengecoran LogamDokumen7 halamanAgung Irmanto - Resume Pengecoran LogamPablo Escobar0% (1)

- Muhamad Sahroki 1114 TI20G ResumeProsesManufakturDokumen37 halamanMuhamad Sahroki 1114 TI20G ResumeProsesManufakturRockyBelum ada peringkat

- Proses Pengecoran Logam: P S T I U M KDokumen38 halamanProses Pengecoran Logam: P S T I U M KHARI PURNOMOBelum ada peringkat

- Proses Pengecoran Dari Cetakan PasirDokumen15 halamanProses Pengecoran Dari Cetakan PasirSeptian Sigit SetiawanBelum ada peringkat

- 08 Proses Casting - Pengecoran 1Dokumen52 halaman08 Proses Casting - Pengecoran 131 Vittorio MilanoBelum ada peringkat

- Proses Produksi Sand CastingDokumen19 halamanProses Produksi Sand CastingFadilah muhammadBelum ada peringkat

- KD.10 Pengecoran LogamDokumen5 halamanKD.10 Pengecoran LogambrillianBelum ada peringkat

- Tugas PengecoranDokumen6 halamanTugas PengecoranBudi Tri Okta AlviantoBelum ada peringkat

- Materi Pertemuan 3 - ProsesPengecoran - 2 PDFDokumen52 halamanMateri Pertemuan 3 - ProsesPengecoran - 2 PDFFakhira Fiyanti PutriBelum ada peringkat

- Proses Pengecoran (Casting)Dokumen54 halamanProses Pengecoran (Casting)bimatheBelum ada peringkat

- Tugas 5 - Casting ProsesDokumen59 halamanTugas 5 - Casting ProsesRaka Satria Pradana100% (1)

- Makalah Jenis Jenis CetakanDokumen15 halamanMakalah Jenis Jenis CetakanAlfian HendiantoBelum ada peringkat

- Proses Pengecoran (Casting) Proses ProduksiDokumen63 halamanProses Pengecoran (Casting) Proses ProduksiRahman Sonowijoyo100% (9)

- Makalah Pembuatan Intake Manifold Dengan Pengecoran Cetakan PasirDokumen16 halamanMakalah Pembuatan Intake Manifold Dengan Pengecoran Cetakan PasirEdy Suharsono100% (2)

- TUGASDokumen7 halamanTUGASAgil MagilBelum ada peringkat

- Tehnik Pengecoran LogamDokumen20 halamanTehnik Pengecoran Logamfitruk gadukBelum ada peringkat

- Kelompok 9Dokumen36 halamanKelompok 9wahyu arifinBelum ada peringkat

- Tugas Teknik PengecoranDokumen11 halamanTugas Teknik PengecoranCaroline Geofani PasaribuBelum ada peringkat

- Teknik PengecoranDokumen35 halamanTeknik PengecoranTude Wangsa100% (1)

- Proses Pengecoran Dari Cetakan Pasir SandDokumen28 halamanProses Pengecoran Dari Cetakan Pasir SandStephanus Fajar PamungkasBelum ada peringkat

- Laporan Praktikum Proses Produksi I Teknik PengecoranDokumen40 halamanLaporan Praktikum Proses Produksi I Teknik PengecoranWayan Wahyu100% (2)

- Proses ManufakturDokumen54 halamanProses ManufakturAhmad Amril Nurman100% (1)

- Bab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)Dokumen35 halamanBab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)Dendy Rizky AminullahBelum ada peringkat

- Tugas Proses Manufaktur I YoshaDokumen15 halamanTugas Proses Manufaktur I YoshaI Gede Darma SusilaBelum ada peringkat

- Proses Pengecoran LogamDokumen12 halamanProses Pengecoran LogamChristian AdiBelum ada peringkat

- Dasar Teknologi Pengecoran LogamDokumen17 halamanDasar Teknologi Pengecoran Logamalham rabbil KBelum ada peringkat

- Bab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)Dokumen36 halamanBab Ii Tinjauan Pustaka: Gambar 2.1 Klasifikasi Proses Pengecoran (Bambang Adipratomo, 2016)hairuddin noorBelum ada peringkat

- Modul 11 (Casting Processes)Dokumen35 halamanModul 11 (Casting Processes)WidiartaBelum ada peringkat

- Pengecoran LogamDokumen29 halamanPengecoran LogamyanuarBelum ada peringkat

- Laporan Praktikum Pengecoran Dosen Pengampu: Arianto Leman Soemowidagdo M.TDokumen11 halamanLaporan Praktikum Pengecoran Dosen Pengampu: Arianto Leman Soemowidagdo M.TNur Rahmad Adi NugrahaBelum ada peringkat

- Teknik Pengecoran LogamDokumen22 halamanTeknik Pengecoran LogamSekretaris K3Belum ada peringkat

- Tugas Perencanaan Sand CastingDokumen9 halamanTugas Perencanaan Sand CastingFaisal RosidBelum ada peringkat

- Teori SingkatDokumen11 halamanTeori SingkatgebyarBelum ada peringkat

- Diktat Proses Manufaktur 1Dokumen12 halamanDiktat Proses Manufaktur 1lisa chan100% (1)