Resume Jurnal

Diunggah oleh

Primalia AtikaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Resume Jurnal

Diunggah oleh

Primalia AtikaHak Cipta:

Format Tersedia

RESUME JURNAL LINE BALANCING ANALYSIS OF TUNER PRODUCT MANUFACTURING Oleh : Haeryip Sihombing, Kannah Rassiah, dan parahsakthi

Chidambaram Nama : Primalia Atika Hardhia i NPM : !"#$"$"%&% A. Latar Belakang Wakt nt k proses prod ksi dan ! mlah operator memiliki h b ngan yang erat dengan prod kti"itas dari !alannya seb ah prod ksi. #alam memprod ksi t ner$penyetem, terdapat tiga %a&tor penting yang berh b ngan dengan prod kti"itas melal i pengg naan metode line balancing yaitu, ! mlah operator, alat'alat prod ksi, dan proses prod ksi. (enelitian ini dilak kan dengan metode line balancing melal i sim lasi model yang yang dib at nt ng meng rangi penyebab ketidak seimbangan al r proses prod ksi dan merelokasi tenaga ker!a terkait dengan idle time, menghilangkan hambatan, dan pada saat yang sama men!aga$meningkatkan prod kti"itas. B. )etode Line Balancing Line balancing adalah persoalan yang berh b ngan dengan bagaimana operasi yang dit n! kkan pada *orkstation dapat dioptimalkan melal i menyeimbangkan akti"itas yang dit gaskan atas *orkstation +,alkena aer, -.../. Hal ini disebabkan line balancing sebagai sistem prod ksi yang berorientasi pada al r dalam operasi !al r perakitan +assembly line) + yang menger!akan rakitan'rakitan pada *orkstation se&ara bert r t't r t/ perl yang dialokasikan se&ara e%ekti% +Hakansson et al, -..01.. Boysen et al, -..0/. 2. 3nt k mengoptimalkan operasi dalam al r prod ksi nt k se! mlah workstation terhadap operator dan mesin, strategi yang dib t hkan adalah terhadap bagaimana mengoptimalkan line balancing dengan meng rangi *akt sikl s +cycle time). 4er tama, meng rangi *akt sikl s +takt time) +Watanabe, et al., 2556/ -. Baker et al., +2557/ menyatakan bah*a kriteria desain yang tama dari peng k ran proses prod ksi terkait dengan ! mlah prod k !adi per periode *akt dan bagaimana membagi ! mlah yang beker!a tiap stasi n system perakitan agar dapat memaksimalkan o tp t. 7. #alam men&apai keseimbangan yang diinginkan dan nt k menghit ng kee%ekti"itasan s mber daya, kapasitas di setiap stasi n yang berbeda dikaitan dengan nt k mengg nakan *akt sikl s +cycle time) yang tersedia see%isien m ngkin, serta s mber daya

! mlah peker!a dan bagaimana membagi peker!a antara stasi n komponen dan stasi n perakitan, karena it ! ga perl teroganisir. +Ste"enson, -..8/. C. Res me 9 rnal (enelitian ini membahas tentang al r prod ksi nt k memprod ksi komponen penyetem$tuner dengan syarat'syarat line balancing. (enelitian ini di%ok skan pada inp t dan %a&tor ata "ariable yang mempengar hi line balancing seperti ! mlah operator, peralatan, dan mesin. #engan mengg nakan pendekatan sim lasi, penelitian ini meng !i prod kti"itas dalam hal "ariable inp t dalam al r prod ksi. Sementara, nt k menent kan *akt beker!a yang dib t hkan nt k menyelesaikan sat proses prod k yang diprod ksi, cycle time har s di g nakan dalam setiap proses terkait. Selain it , k antitas ata "ol me prod ksi dalam s at periode dapat ditent kan. #itambah lagi, gra%ik standard operasi dis s n dan dig nakan nt k menganalisis nilai yang tidak perl ditambahkan +non-value added) dalam proses tertent , Cy&le 4ime

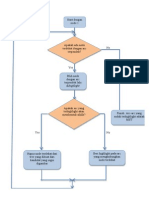

#alam rangka menganalisis line balancing dan work-study dari al r prod ksi alat penyetem$tuner, -. kali dari peng k ran cycle time dik mp lkan dan diambil tiap workstation. Hal ini hanyalah nt k mendapatkan rata'rata dari cycle time. :ambar ke 7 men n! kkan al r proses dari prod ksi tuner, sementara cycle time dig nakan nt k menent kan masing'masing dari tiap 22 workstation k antitas ata "ol me dias msikan per shi%t dan di!elaskan pada tabel 2. 3nt k memastikan limit dari cycle time ses ai dengan "ol me prod ksi yang ditetapkan, takt time dapat ditent kan dengan menghit ng permintaan prod k dengan ! mlah !am ker!a pada kondisi kapasitas prod ksi yang normal. 3nt k menghit ng takt time, r m s nya adalah: #imana, 4 ; Takt time 4a ; Wakt bersih yang tersedia nt k beker!a 4d ; Time demand (customer demand) #alam table 2 men n! kkan bah*a masing'masing dari tiga operator terlibat dalam HandMount dan U workstation, sedangkan total cycle time adalah 2.6.2. detik. :ambar ke <

men n! kkan bah*a !over B memiliki cycle time tertinggi, yakni 2<.7- detik. Semen!ak takt time adalah 2<.28 detik, ini mengartikan bah*a pada *orkstation !over B melebihi ..26 detik dari takt time. Oleh karena it , nt k memb at al r prod ksi yang seimbang dan pada saat yang sama ! ga meng rangi cycle time, dis s nlah gra%ik standard operasi. 4erlebih lagi, dalam rangka memeriksa le"el keseimbangan, maka perhit ngan rasio dan e%isiensi dari line balancing adalah sebagai berik t: Line Balan&ing Ratio

Line Balan&ing =%%i&ien&y

Analisis "orking Time

Karena *akt ker!a yang normal adalah 5 !am per shi%t dan *akt istirahat yang ditent kan adalah 2.6 !am, berarti *akt e%ekti% nt k beker!a adalah 8.6 !am. #itambah lagi, permintaan prod k tuner sebanyak 25.6 bagian per shi%t dan operator memiliki 8.6 !am yang dig nakan nt k menyelesaikan prod k berdasarkan permintaan ata "ol me prod k yang ditetapkan. >am n, per sahaan biasanya mengat r prod ksi o tp t akt al dias msikan sama dengan permintaan, yakni -... bagian per shi%t, hal ini dilak kan nt k men!adi &adangan apabila ada re#ect$scra% sebanyak 6?. Hanya pada proses !over B, yang menyelesaikan prod k melebihi *akt beker!a +26.26 pm/ yakni pada 26.<- pm. 4ampaknya, bah*a operator perl mengambil *akt lemb r nt k men&apai target yang ditent kan, dengan begit dapat menyebabkan biaya yang har s ditingkatkan. Oleh karena it , strategi dib t hkan nt k gatasi %akta'%akta sebagai berik t : 2. 3nt k menem kan sol si agar menghindari *akt lebih$lemb r, dengan menganalisis cycle time tertinggi apakah non-value added pada akti"itas ada ata tidak. a. )eng rangi cycle time dengan mengganti &ara menandai seb ah prod k dari men lis h r % ata angka sebagai tanda dengan

menggantinya dengan seb ah titik sa!a. )aka, cycle time p n akan berk rang men!adi ..- detik b. )eng rangi cycle time dengan meng rangi ketinggian dari tempat conveyor$alat pemba*a barang. #ari sini, akti"itas operator nt k mem at prod k tuner keatas conveyor berk rang men!adi ..< detik. -. 3nt k proses Handmount (HM), saat ini dig nakan oleh 7 operator, sedangkan pada proses !linc&ing hanya 2 operator. #i sisi lain, pada proses 3@ terdapat 7 operator yang dit gaskan. Oleh karena it , dengan meng bah dan menghilangkan beberapa operator dari workstation tertent ke workstation yang lain, dapat mengeleminasi 7 operator se&ara bersamaan. #. Kesimp lan #alam penelitian ini, persoalan mengenai sit asi ketidak seimbangan al r dalam prod ksi tuner dapat diselesaikan dengan menghap s non-value added pada *orkstation cover B. #itambah lagi, ! mlah operator ! ga dapat dik rangi dari 27 orang men!adi 2. orang dengan merelokasi tenaga ker!a dari *orkstation 3@ and clinc&ing. 9 mlah ini mer pakan peningkatan dari prod kti"itas tenaga ker!a sekitar -6?. #engan peningkatan seperti it , rasio line balancing meningkat dari A8? men!adi A5?, sedangkan e%isiensi meningkat sekitar 28?, dari 68? men!adi 8<?. Se!ak peningkatan prod kti"itas yang dipertimbangkan dalam penelitian ini adalah dalam hal o tp t +dengan melak kan peng rangan total ! mlah peker!a dan cycle times, sementara pada saat yang sama o tp t dipertahankan/, sebenarnya masih ada perbaikan pada beberapa aspek lain yang dib t hkan nt k melaksanakan kegiatan prod kti"itas dalam al r prod ksi tuner. Oleh karena it , penelitian lebih lan! t terhadap is 'is dalam prod ksi tuner +seperti k alitas prod k, desain tata letak, dan ergonomis/ har s diperhit ngkan nt k meningkatkan prod kti"itas prod ksi tuner. Hal ini disebabkan k alitas prod k yang dihasilkan dari setiap *orkstation, desain tata letak, dan %aktor ergonomis ! ga terkait dengan keseimbangan al r prod ksi.

Anda mungkin juga menyukai

- Minimalisasi Bottleneck Proses 61Dokumen10 halamanMinimalisasi Bottleneck Proses 61setijono effendiBelum ada peringkat

- Penerapan Keseimbangan Lini Produksi Daging Boneless Di Pt. Dagsap Endura Eatore Menggunakan Pendekatan Pemodelan SistemDokumen10 halamanPenerapan Keseimbangan Lini Produksi Daging Boneless Di Pt. Dagsap Endura Eatore Menggunakan Pendekatan Pemodelan SistemamanBelum ada peringkat

- Line BalancingDokumen34 halamanLine BalancingRenanda LaradutaTM100% (1)

- Proposal KP Line BalancingDokumen7 halamanProposal KP Line BalancingHarry DarmawanBelum ada peringkat

- Line Balancing Metode RPWDokumen12 halamanLine Balancing Metode RPWwucruenBelum ada peringkat

- Line BalancingDokumen18 halamanLine BalancingtaufankrisnantoBelum ada peringkat

- Analisa Peningkatan Efisiensi Assembly Line B Pada Bagian Main Line Dengan Metode Ranked Positional Weights Di Pt. XDokumen12 halamanAnalisa Peningkatan Efisiensi Assembly Line B Pada Bagian Main Line Dengan Metode Ranked Positional Weights Di Pt. XDian AndriliaBelum ada peringkat

- Line BalancingDokumen92 halamanLine BalancingAnggaina Elfandora100% (1)

- Line BalancingDokumen15 halamanLine BalancingReza PratamaBelum ada peringkat

- Laporan Praktikum Line Balancing Pada RiDokumen45 halamanLaporan Praktikum Line Balancing Pada RiAndriana100% (1)

- Line Balancing Demi Tercapainya Efisiens f0c45f61Dokumen5 halamanLine Balancing Demi Tercapainya Efisiens f0c45f61andika firdausBelum ada peringkat

- C Kanban PDFDokumen10 halamanC Kanban PDFDodi EfendiBelum ada peringkat

- Bab 4 AnalisisDokumen8 halamanBab 4 Analisisahmad RahimBelum ada peringkat

- Tugas Kajian PPICDokumen22 halamanTugas Kajian PPICNurul InzanyBelum ada peringkat

- Tugas ErgoDokumen10 halamanTugas ErgoErcy Nadia FajrinBelum ada peringkat

- Line BalanchingDokumen20 halamanLine BalanchingninikBelum ada peringkat

- Menerapkan Metode Perakitan Produk Barang Atau JasaDokumen4 halamanMenerapkan Metode Perakitan Produk Barang Atau JasaWahid AjiBelum ada peringkat

- Line BalancingDokumen18 halamanLine BalancingWahyu NugrohoBelum ada peringkat

- Modul Acara IVDokumen6 halamanModul Acara IVPoetri PnBelum ada peringkat

- (14!04!17) (ACC) Modul 3 - Line BalancingDokumen49 halaman(14!04!17) (ACC) Modul 3 - Line BalancingAldi Jaya PutraBelum ada peringkat

- Laporan Kerja PraktekDokumen43 halamanLaporan Kerja PraktekDia Ambrina RosyadahBelum ada peringkat

- Modul 3 - Kelompok A - Perancangan Sistem Industri PDFDokumen43 halamanModul 3 - Kelompok A - Perancangan Sistem Industri PDFIan DerryBelum ada peringkat

- Produktivitas OmaxDokumen82 halamanProduktivitas OmaxTri Setiyanto100% (1)

- Implementasi Line Balancing Pada KWH Meter Java v1Dokumen11 halamanImplementasi Line Balancing Pada KWH Meter Java v1Atma DjayaBelum ada peringkat

- Bab Ii Line Balancing RaviidinDokumen21 halamanBab Ii Line Balancing Raviidinharry putraBelum ada peringkat

- PP Ominksridan MariniDokumen9 halamanPP Ominksridan Marinikomang sri utarayaniBelum ada peringkat

- BAB 2 Landasan Teori Line BalancingDokumen11 halamanBAB 2 Landasan Teori Line BalancingGebrina Hisbach50% (2)

- Refrensi Line BalancingDokumen92 halamanRefrensi Line BalancingPj Yoga PratamaBelum ada peringkat

- Analisis Keseimbangan Lini Dan Usulan Perbaikan Menggunakan Metode LineDokumen10 halamanAnalisis Keseimbangan Lini Dan Usulan Perbaikan Menggunakan Metode Lineachmad fawziBelum ada peringkat

- Teori Line BalancingDokumen20 halamanTeori Line BalancingSudikse Inggrid N. DamanikBelum ada peringkat

- Meningkatkan Hasil Produksi Dengan Metedo Line Balancing Di PT Yamaha IndonesiaDokumen11 halamanMeningkatkan Hasil Produksi Dengan Metedo Line Balancing Di PT Yamaha IndonesiaSiti MaisarahBelum ada peringkat

- Penjadwalan (Scheduling) MDokumen13 halamanPenjadwalan (Scheduling) MTony Redzza Saputra100% (1)

- Analisis Beban Kerja Mental Pada PT. Wasa Mitra Engineering PLTU JeparaDokumen6 halamanAnalisis Beban Kerja Mental Pada PT. Wasa Mitra Engineering PLTU JeparaChalid Al FaruqBelum ada peringkat

- Line BalancingDokumen6 halamanLine BalancingSantana DhodyBelum ada peringkat

- Modul 3 Sispro Analisis Line BalancingDokumen13 halamanModul 3 Sispro Analisis Line BalancingMunif SetiawanBelum ada peringkat

- BAB II ProposalDokumen13 halamanBAB II ProposalFahrul Rozi nasutionBelum ada peringkat

- Keseimbangan Lintasan VianDokumen16 halamanKeseimbangan Lintasan Vianirwan wijayantoBelum ada peringkat

- Sistem Produksi Pert Ke 4Dokumen26 halamanSistem Produksi Pert Ke 4IpengBelum ada peringkat

- Modul 5: Perencanaan Tata Letak PabrikDokumen15 halamanModul 5: Perencanaan Tata Letak PabrikadityawardanaBelum ada peringkat

- Pertemuan 1Dokumen27 halamanPertemuan 1Iva HanifahBelum ada peringkat

- T.kel Anprod Riview JurnalDokumen9 halamanT.kel Anprod Riview JurnalAkhmad RafiqinBelum ada peringkat

- Laporan Line Balancing P3Dokumen20 halamanLaporan Line Balancing P3Nur Rahma Laila Rizki Fauziah100% (1)

- Perusahaan Manufaktur Berhubungan Dengan 3EDokumen5 halamanPerusahaan Manufaktur Berhubungan Dengan 3EFadlan Nur MuharramBelum ada peringkat

- Waktu Dalam Line Balancing (Ws WB WN)Dokumen23 halamanWaktu Dalam Line Balancing (Ws WB WN)Arief SulistyawanBelum ada peringkat

- Laporan MODUL 2Dokumen15 halamanLaporan MODUL 2Sahri SyamBelum ada peringkat

- Meningkatkan Hasil Produksi Dengan Metedo Line Balancing Di PT Yamaha IndonesiaDokumen11 halamanMeningkatkan Hasil Produksi Dengan Metedo Line Balancing Di PT Yamaha IndonesiaSiti Maisarah0% (1)

- Perakitan Produk 4Dokumen19 halamanPerakitan Produk 4irania dwi wijayantiBelum ada peringkat

- Latar BelakanDokumen14 halamanLatar BelakanAkhmad RafiqinBelum ada peringkat

- Jurnal Line BalancingDokumen8 halamanJurnal Line BalancingChairina SinagaBelum ada peringkat

- Jelaskan Apa Yang Dimaksud Dengan Line Balancing!Dokumen3 halamanJelaskan Apa Yang Dimaksud Dengan Line Balancing!Ruzh CoconutrezzBelum ada peringkat

- Jurnal Peningkatan Perencanaan Penjadwalan ProduksiDokumen10 halamanJurnal Peningkatan Perencanaan Penjadwalan ProduksiDaus Firdaus BahariBelum ada peringkat

- QUIZ 2 - Production Planning BADokumen7 halamanQUIZ 2 - Production Planning BAFeb Floma DiniarthaBelum ada peringkat

- Laporan PSIT 3Dokumen22 halamanLaporan PSIT 3Fani MedinaBelum ada peringkat

- OutlineDokumen2 halamanOutlinePrimalia AtikaBelum ada peringkat

- PerproDokumen2 halamanPerproPrimalia AtikaBelum ada peringkat

- PerprommmmDokumen1 halamanPerprommmmPrimalia AtikaBelum ada peringkat

- TolDokumen16 halamanTolPrimalia AtikaBelum ada peringkat

- Effects of Resource Allocation Policies For Reducing Project Durations A Systems Modelling ApproachDokumen19 halamanEffects of Resource Allocation Policies For Reducing Project Durations A Systems Modelling ApproachPrimalia AtikaBelum ada peringkat

- Sop Feedback RevisedDokumen3 halamanSop Feedback RevisedPrimalia AtikaBelum ada peringkat

- FlowchartDokumen1 halamanFlowchartPrimalia AtikaBelum ada peringkat

- Sinopsis Hikmah ForrestgumpDokumen4 halamanSinopsis Hikmah ForrestgumpPrimalia AtikaBelum ada peringkat

- LR 03Dokumen7 halamanLR 03Primalia AtikaBelum ada peringkat

- Tugas Akhir IndividuDokumen6 halamanTugas Akhir IndividuPrimalia AtikaBelum ada peringkat

- LeicaDokumen2 halamanLeicaPrimalia AtikaBelum ada peringkat

- Radio Fre Kuen SiDokumen1 halamanRadio Fre Kuen SiPrimalia AtikaBelum ada peringkat

- Black HoleDokumen1 halamanBlack HolePrimalia AtikaBelum ada peringkat

- Landasan TeoriDokumen6 halamanLandasan TeoriPrimalia AtikaBelum ada peringkat

- LTM Buku 1Dokumen12 halamanLTM Buku 1Primalia AtikaBelum ada peringkat

- SoalmpktaDokumen4 halamanSoalmpktaPrimalia AtikaBelum ada peringkat

- LTM 1 Agama IslamDokumen11 halamanLTM 1 Agama IslamPrimalia AtikaBelum ada peringkat

- Makalah4 AamaDokumen30 halamanMakalah4 AamaPrimalia AtikaBelum ada peringkat

- Implementasi Syariah IslamDokumen19 halamanImplementasi Syariah IslamPrimalia AtikaBelum ada peringkat

- Bab LogikaDokumen1 halamanBab LogikaPrimalia AtikaBelum ada peringkat

- LTM Buku 1Dokumen12 halamanLTM Buku 1Primalia AtikaBelum ada peringkat

- LTM Buku 1Dokumen12 halamanLTM Buku 1Primalia AtikaBelum ada peringkat

- LTM 1 Agama IslamDokumen11 halamanLTM 1 Agama IslamPrimalia AtikaBelum ada peringkat

- LTM Buku 1Dokumen12 halamanLTM Buku 1Primalia AtikaBelum ada peringkat