Laporan Praktikum Lapangan PT. ASA

Diunggah oleh

Ilman Asnur100%(4)100% menganggap dokumen ini bermanfaat (4 suara)

3K tayangan19 halamanlaporan lapangan

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inilaporan lapangan

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

100%(4)100% menganggap dokumen ini bermanfaat (4 suara)

3K tayangan19 halamanLaporan Praktikum Lapangan PT. ASA

Diunggah oleh

Ilman Asnurlaporan lapangan

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 19

LAPORAN PRAKTIKUM LAPANGAN

DI PT. ADI SATRIA ABADI

Disusun Oleh :

RANDY NEWMAN HUTAGALUNG

11314028

SEKOLAH TINGGI TEKNIK LINGKUNGAN

YAYASAN LINGKUNGAN HIDUP

YOGYAKARTA

2011

I. PENDAHULUAN

I.1. Latar Belakang

Industri penyamakan kulit adalah industri yang mengolah kulit mentah menjadi kulit jadi.

Industri penyamakan kulit merupakan salah satu industri yang didorong perkembangannya

sebagai penghasil devisa non migas. Industri Penyamakan kulit sebagai salah satu industri yang

berpotensi menghasilkan limbah, terutama tanin, kromium, suspensi solid, BOD, COD dan

klorida.

Sejauh ini masalah utama yang masih sering dipermasalahkan dalam indutri ini yaitu

mengenai penanganan limbah yang dihasilkan, karena industri ini mempunyai konsekuen untuk

dapat mencemari lingkungan yang ada disekitarnya baik melalui air, tanah dan udara. Peraturan

Pemerintah No. 82 tahun 2001 tentang pengendalian Pencemaran Lingkungan, menjelaskan

bahwa tidak diperkenangkan membuang limbah cair kedalam tanah kecuali mendapat izin dari

mentri terkait dan berdasarkan hasil penelitian. Olehnya itu diharapkan bahwa setiap kegiatan

industri yang mengeluarkan limbah harus dilengkapi dengan instalasi pengolahan air limbah,

dengan harapan untuk menekan dampak yang terjadi, sehingga kelestarian lingkungan dapat

teratasi.

Berdasarkan hal di atas, penulis memilih Industri penyamakan kulit sebagai industri yang

akan di audit produksi bersih. Industri penyamakan kulit ini berada di daerah Cibuluh Bogor dan

masih tergolong ke dalam industri skala kecil. Limbah yang dihasilkan tidak terlalu banyak,

seperti halnya industri-industri penyamakan kulit pada skala besar. Namun, hal tersebut tidak

dapat menghalangi adanya suatu pengendalian dan pengurangan limbah produksi.

II.2. TUJUAN

Tujuan dari kunjungan praktikum ke Industri Kulit PT. Adi Satria Sbadi (ASA), Yogyakarta

ini yaitu :

a) Untuk mengetahui jenis limbah yang dihasilkan oleh industri penyamakan kulit.

b) Untuk mengetahui sumber dan karateristik limbah cair industri penyamakan kulit.

c) Untuk mengetahui proses pengolahan limbeh cair pada Industri Penyamatan kulit.

d) Untuk mengetahui dampak yang ditimbulkan dari industri penyamakan kulit.

II. METODOLOGI

Prosedur Praktikum Lapangan

Waktu : Senin, 31 Oktoberr 2011

Tempat : Industri Penyamakan Kulit PT. Adi Satria Abadi (ASA)

Prosedur :

1. Persiapan

Persiapan dimulai dari pengurusan izin kunjungan lapangan dari pihak kampus dan dari pihak

perusahaan.

2. Pelaksanaan

Wawancara & tour fasilitas dengan para manajer produksi atau yang bertanggung jawab

menentukan informasi penting.

3. Evaluasi data

Membandingkan proses produksi yang terjadi di lapang dengan yang ada di referensi dan dapat

berupa ringkasan dari proses operasi, material dan energi yang menggunakan diagram alir.

4. Laporan ringkas

Pembuatan laporan hasil kunjungan lapangan.

III. HASIL DAN PEMBAHASAN

Perusahaan kulit PT. Adi Satria Abadi berlokasi di desa Banyakan, Kecamatan Sitimulyo,

Kabupaten Bantul DIY dan menempati lahan seluas + 10.000 m2 dengan luas bangunan +

19.600 m2 (bangunan bertingkat II). Denah perusahaan dan bagian proses produksi p[ada

perusahaan tersebut diberikan pada lampiran 1. Perusahaan ini merupakan perusahaan keluarga

yang memproduksi bahan kulit setengah jadi yakni pickle dan wet blue menjadi bahan kulit jadi

(tersamak) yang khusus diarahkan untuk produk sarung tangan kualitas ekspor.

Perusahaan ini merupakan relokasi dari pabrik induk yang ada di Jalan Lowanu,

sedangkan proses pengolahan menjadi sarung tangan dilakukan di kawasan LIK Jalan Solo,

Yogyakarta. Perusahaan ini memiliki jumlah pekerja sebanyak 150 orang yang beroperasi setiap

hari tanpa shift. Mengingat perusahaan masih dalam taraf relokasi dan penyempurnaan maka

proses produksi masih belum maksimal. Bahan baku diperoleh dari pemasok lokal serta impor

dari Afrika. Fasilitas pendukung yang terdapat di perusahaan ini meliputi unit laboratorium

pengembangan dan instalasi pengolahan air limbah.

Proses produksi yang dilakukan di perusahaan ini meliputi berbagai tahapan yakni dari

persiapan bahan baku, pengolahan produksi sampai tahap finishing. Persiapan bahan baku

meliputi proses perendaman bahan baku, dilakukan pembersihan serat kasar dan serat halus.

Proses produksi yakni penyamakan dan perwarnaan dilakukan berturut-turut di tabung / drum

proses dengan menggunakan bahan-bahan kimia penyamak, pewarna serta bahan pendukung

lainnya. Dari proses produksi tersebut selanjutnya kulit diberi talk/kapur, permukaan dihaluskan

kembali, dilakukan pemotongan tepi dan dikeringkan. Tahap finishing meliputi pelemasan kulit,

penghalusan kembali permukaan kulit, perentangan, pengukuran dan pemisahan produk (uji

kontrol kualitas).

Kunjungan produksi bersih dilakukan pada industri penyamakan kulit PT. Adi Satria Abadi.

Lokasi pabrik terdapat di Bantul, Yogyakarta yang telah berdiri sejak tahun . Kapasitas produksi di

pabrik ini untuk kulit kambing 1000 lembar/hari, dan kulit domba 2000 lembar/hari. Bahan baku

yang digunakan berupa kulit kambing, dan domba yang diperoleh dari rumah potong hewan yang

berasal peternakan sekitar daerah sleman tersebut. Bahan baku sebelumnya dikumpulkan oleh

pengumpul dan kemudian dijual ke pabrik. Pasokan bahan baku yang diperoleh juga dipengaruhi

oleh waktu. Suplai kulit akan meningkat pada hari-hari tertentu seperti hari raya idul adha. Namun,

kulit yang berasal dari hewan kurban pada umumnya memiliki kualitas yang rendah karena kulit

tidak mendapatkan penanganan awal yang baik setelah kulit dipisahkan dari hewan.

Pengolahan kulit yang dilakukan adalah mengolah bahan mentah berupa kulit hewan sampai

menjadi bahan setengah jadi yaitu lembaran kulit yang siap diolah. Lembaran kulit ini dapat diolah

menjadi produk lain seperti sepatu, tas, dan jaket kulit. Waktu pengolahan yang diperlukan mulai dari

bahan mentah menjadi bahan setengah jadi adalah 20 hari. Proses tersebut terdiri atas 17 tahap, yaitu

pengawetan, pengurangan kadar garam, perontokan bulu, pencucian, pembuangan daging,

pembuangan kapur, pencucian, pengasaman (pikel), penyamakkan (tanning), penipisan atau

penyerutan, pewarnaan dasar, pencucian, pengeringan, perenggangan, spraying, penyetrikaan, serta

pengukuran dan penyortiran.

A. Bahan Baku

Komoditas kulit digolongkan menjadi kulit mentah dan kulit samak. Kulit mentah adalah

bahan baku kulit yang baru ditanggalkan dari tubuh hewan sampai kulit yang mengalami proses-

proses pengawetan atau siap samak. Kulit mentah dibedakan atas kulit hewan besar (hides)

seperti sapi, kerbau, steer, dan kuda, serta kelompok kulit yang berasal dari hean kecil (skins)

seperti kambing, domba, calf, dan kelinci termasuk di dalamnya kulit hewan besar yang belum

dewasa seperti kulit anak sapi dan kuda.

Secara topografis kulit dibagi menjadi 3 bagian. Gambar 1 menunjukkan topografi kulit

hewan secara umum.

a. Daerah krupon, merupakan daerah terpenting yang meliputi kira-kira 55% dari seluruh

kulit dan memiliki jaringan kuat dan rapat serta merata dan padat.

b. Daerah leher dan kepala meliputi 3% bagian dari seluruh kulit. Ukurannya lebih tebal

dari daerah krupon dan jaringannya bersifat longgar serta sangat kuat.

c. Daerah perut, paha, dan ekor meliputi 22% dari seluruh luas kulit. Bagian tersebut paling

tipis dan longgar.

Komposisi kimia kulit terdiri atas air, protein, lemak, garam mineral, dan zat lainnya.

Kandungan air pada tiap bagian kulit tidaklah sama. Bagian yang paling sedikit mengandung air

adalah krupon (bagian punggung), selanjutnya berturut-turut adalah bagian leher dan perut

(Purnomo, 1985). Kadar air berbanding terbalik terhadap kadar lemak. Jika kadar lemaknya

tinggi maka kadar airnya rendah (Purnomo, 1985). Tabel 1 menunjukkan komposisi kimia kulit

mentah segar. Terlihat dalam Tabel 1 bahwa kandungan protein pada kulit memiliki presentasi

yang tinggi sehingga harus segera dilakukan proses pengawetan dan penyamakan agar kulit

tahan lama.

Tabel 1. Komposisi substantsi kimia kulit segar

Komponen Presentase (%)

Air 64

Protein

Protein Fibrous

- Elastin

- Kolagen

- Keratin

Protein Globular

- Albumin, globulin

- Mucin, mucoid

33

0.3

29

2

1

07

Lemak 2

Garam Mineral 0.5

Zat lain 0.5

Gambar 1. Topografi kulit hewan

B. Proses Produksi

Proses penyamakan kulit berawal dari proses pengawetan kulit dengan menggunakan garam

giling. Kulit yang diawetkan belum mengalami penanganan apapun. Pengawetan dilakukan pada

suatu ruangan dimana kulit dilebarkan dan hanya ditumpuk, tanpa ada sortasi berdasarkan jenis kulit.

Garam giling ditambahkan dan diratakan pada permukaan kulit yang tidak berbulu sebelum kulit

ditumpuk pada ruang pengawetan. Tujuan pengawetan ini adalah untuk mengurangi kadar air pada

kulit. Kulit dibiarkan dalam ruang pengawetan selama kurang lebih sehari semalam. Produksi

dilakukan jika kulit yang tersedia minimal satu ton, karena lama proses dan biaya serta energi yang

dikeluarkan untuk memproses kulit tidak bergantung pada jumlah, dengan kata lain banyak atau

sedikit kulit yang diproses sama saja. Oleh karena itu pemrosesan kulit dalam jumlah sedikit menjadi

tidak efisien. Jumlah optimal untuk dilakukan proses produksi adalah 1,5 ton, yang mewakili 1000

lembar kulit kambing dan mewakili 75-80 lembar kulit sapi. Garam giling yang ditambahkan

sebanyak 1 kg untuk setiap lembar kulit kambing dan 5 kg untuk setiap lembar kulit sapi. Kulit yang

telah mengalami pengawetan bisa bertahan hingga dua minggu, sedangkan kulit yang tidak

mengalami pengawetan akan membusuk hanya dalam satu sampai dua hari. Proses ini menghasilkan

limbah berupa air dan garam. Penyusutan massa kulit akibat penurunan kadar air sebesar 10-15%.

Garam sisa setelah proses pengawetan menjadi berwarna kemerahan dan menjadi limbah padat.

Ruang pengawetan dan penyimpanan garam giling dapat dilihat pada Gambar 2 dan Gambar 3.

Gambar 3. Ruang Pengawetan Gambar 2. Ruang Penyimpanan Garam

Setelah pengawetan, tahapan kedua adalah pencucian pada kulit untuk menghilangkan garam

yang masih menempel pada kulit. Kulit dimasukkan dalam alat yang disebut molen seperti Gambar 4

di bawah ini.

Jumlah air yang dimasukkan adalah seberat massa kulit. Untuk pencucian diperlukan 4

kali penggantian air. Seluruh proses pencucian memerlukan waktu antara 5-6 jam. Proses ini

juga menghasilkan limbah berupa air hasil pencucian. Pencucian sebenarnya dilakukan hingga

air buangan sudah tidak terlalu keruh dan kadar garamnya maksimal 10%. Setelah itu, kulit

dipindahkan ke molen berikutnya untuk tahapan ketiga, yakni proses perontokan bulu. Untuk

proses ini ditambahkan kapur dan sianida masing-masing sejumlah 5% dan 2.5% dari berat kulit

yang masuk. Kapur berfungsi untuk pembengkakan kulit dan sianida yang berfungsi untuk

perontokan bulu. Proses ini juga memakan waktu sekitar 8 jam. Limbah yang dihasilkan dari

proses ini adalah limbah padat berupa bulu dan limbah cair berupa larutan kapur dan sianida.

Output dari proses ini berupa kulit tanpa bulu.

Kulit yang telah dirontokkan bulunya mengandung kapur sehingga perlu dilakukan

proses pencucian. Pencucian sebagai tahapan keempat dilakukan dengan kembali memutar kulit

dalam molen sebanyak 2 kali dengan jumlah air yang ditambahkan 2 kalinya berat kulit yang

masuk. Pada proses ini dilakukan 10-15 kali pemutaran molen dan memerlukan waktu sekitar

jam. Dengan demikian proses ini menghasilkan air yang mengandung kapur dan sianida sebagai

limbahnya. Selain bulu, pada kulit biasanya masih terdapat sisa daging. Sisa daging yang masih

menempel pada kulit perlu dihilangkan. Oleh karena itu, tahapan kelima adalah proses

penghilangan daging yang dilakukan dengan menggunakan alat di bawah ini.

Gambar 4. Alat Molen

Gambar 5. Alat Penghilang Daging

Kulit diselipkan di antara roller dan daging akan terlepas dari kulit dengan sendirinya.

Proses penghilangan daging dilakukan secara manual dengan memasukkan kulit satu per satu.

Proses ini menghasilkan limbah padat berupa daging. Penurunan berat kulit akibat dipisahkannya

daging sekitar 10%.

Tahap keenam adalah penghilangan kapur. Tahap pencucian sebelumnya hanya

menghilangkan sebagian besar kapur dan sianida, akan tetapi masih terdapat kapur yang

menempel pada kulit. Untuk itu, proses penghilangan kapur ini menggunakan air, sabun khusus

kulit dan teffel, serta ZA masing-masing sebanyak 100%, 0,5%, dan 1,5% dari berat kulit yang

masuk. Limbah yang dihasilkan dari proses ini berupa air sisa dengan output adalah kulit dengan

sedikit kandungan kapur. Kandungan kapur pada kulit pada tahap ini tidak dapat dihilangkan

100%. Pada tahap ini dilakukan 2 kali pembilasan dan memerlukan waktu sekitar 3 jam. Untuk

menghilangkan sisa sedikit kapur pada kulit, kembali dilakukan pencucian. Tahap ketujuh ini

memerlukan air sejumlah 2 kali berat kulit yang masuk. Limbah dari tahap ini adalah air sisa

pencucian sementara output-nya adalah kulit tanpa kandungan kapur.

Tahap kedelapan adalah pengasaman kulit (pikel). Untuk proses ini, ditambahkan air sejumlah

70%, garam 10%, formid acid (asam semut) 0.5%, dan asam sulfat 1% dari berat kulit yang

masuk. Pengasaman memerlukan waktu perendaman minimal selama 2 jam sampai pH kulit 2-

2,5. Limbah dari tahap ini adalah sisa larutan pengasaman. Tahap kesembilan adalah tanning.

Pada tahap ini kulit ditambahkan chrom sebanyak 5-6% dan sodium karbonat sebanyak 0.75%.

Akan tetapi penambahan sodium karbonat tidak dilakukan sekaligus melainkan dibagi menjadi 3

kali pemasukan, dengan selang waktu antar penambahan 15 menit. Limbah yang dihasilkan dari

tahap ini adalah larutan sisa dan output-nya adalah kulit yang berwarna kebiruan (wet blue) yang

pH-nya telah meningkat menjadi 3,8-4.

Tahap kesepuluh adalah proses perataan dan pengukuran (shaping) dengan melakukan

penipisan (penyerutan). Proses perataan bertujuan untuk penyeragaman kulit. Limbahnya berupa

limbah padat serbuk serutan. Pada tahap ini dapat terjadi pengurangan kulit sebanyak 10%,

bergantung dari ukuran kulit yang diinginkan. Proses perataan dan pengukuran ini juga

dilakukan secara manual. Berikut ini adalah gambar proses perataan dan pengukuran.

Gambar 6. Proses Perataan dan Pengukuran

Tahap berikutnya adalah proses pewarnaan dasar. Warna yang ditambahkan bergantung pada

permintaan konsumen. Untuk proses pewarnaan dasar, kulit ditambahkan dengan cat dasar, minyak

pelemasan kulit, dan air. Minyak pelemasan kulit sebanyak 10% dan air sebanyak 50%. Limbah yang

dihasilkan adalah sisa cat dasar, minyak pelemasan kulit, dan air. Pemutaran molen untuk proses

pewarnaan dasar memerlukan waktu 5-6 jam. Setelah pewarnaan dasar, tahap keduabelas adalah

pencucian kembali kulit yang ditambahkan air sama dengan berat kulit yang masuk. Tahap ini

menghasilkan limbah cair berupa air sisa. Tahap ketigabelas adalah pengeringan. Kulit dengan

warna dasar yang sudah dibilas dikeringkan dengan dijemur di dalam ruangan. Penjemuran kulit

secara langsung di bawah sinar matahari memberi hasil yang kurang baik sehingga pengeringan kulit

hanya dengan mengandalkan adanya angin. Proses pengeringan dilakukan selama 24 jam. Tahap

keempatbelas adalah perenggangan. Peregangan dilakukan pada ruang khusus dimana kulit satu per

satu dilebarkan dan dijepit pada alat seperti gambar di bawah ini.

Gambar 7. Alat Perenggangan

Setelah kulit dilebarkan dan dijepit, papan penjepit didorong agar masuk ke bagian

ruangan yang bersuhu 700C selama 50 menit. Sebelumnya dilakukan peregangan secara

manual selama 30 menit untuk menurunkan kadar air sebelum kulit dijepit pada papan penjepit

dan dimasukkan dalam ruangan bersuhu 700C. Proses ini sekaligus mengeringkan kulit agar

kadar air benar-benar rendah. Kemudian kulit mengalami tahap kelimabelas, yaitu proses

spraying untuk memberi warna akhir pada kulit. Pemberian warna menggunakan cat kulit sesuai

dengan permintaan konsumen. Limbah yang dihasilkan adalah serbuk cat. Proses spraying

seperti tampak pada gambar di bawah ini.

Gambar 8. Proses Spraying

Setelah itu, kulit disetrika agar kulit menjadi licin. Proses penyetrikaan yang merupakan

tahap keenambelas dilakukan dengan alat seperti pada gambar di bawah ini.

Gambar 9. Proses Penyetrikaan

Penyetrikaan dilakukan pada suhu 70-1000C. Kulit juga dapat melalui pengepresan untuk

memberi motif pada kulit sesuai permintaan konsumen. Tahap terakhir adalah proses pengukuran dan

penyortiran sesuai standar permintaan konsumen. Apabila ada kulit yang tidak sesuai standar, maka

kulit dipisahkan untuk dijual ke konsumen dengan standar kulit yang lebih rendah atau dinyatakan

sebagai produk gagal (reject). Pengukuran bertujuan menentukan luas kulit dalam satuan kaki untuk

selanjutnya menentukan harga jual kulit. Harga jual kulit ditentukan berdasarkan luas kulit (Rupiah

per kaki). Pengukuran kulit dilakukan menggunakan alat di bawah ini.

Gambar 10. Proses Pengukuran

C. Identifikasi Munculnya Limbah dari Setiap Proses Produksi

Pada umumnya suatu proses produksi akan menghasilkan limbah. Di bawah ini adalah hasil

identifikasi limbah dari setiap tahapan produksi penyamakan kulit:

1. Pengawetan

Limbah cair: air yang keluar dari kulit akibat terjadinya reaksi antara garam

dengan kulit yang diawetkan.

Limbah padat: garam yang tercecer saat penggaraman dan garam sisa

pengawetan.

Limbah gas: bau busuk.

2. Pengurangan kadar garam

Limbah cair: berupa air

Limbah padat: sisa garam yang mengkristal pada molen

3. Perontokan bulu

Limbah cair: berupa air yang telah tercampur dengan zat kapur dan sianida

Limbah padat: bulu kambing atau sapi, sisa-sisa kapur yang mengkristal pada

molen

4. Pencucian

Limbah cair: berupa air sisa dari pencucian kulit tanpa bulu.

5. Penghilangan daging

Limbah cair: berupa air yang digunakan untuk membersihkan alat.

Limbah padat berupa daging yang terpisahkan

6. Pembuangan Kapur

Limbah cair: berupa air kapur

Limbah padat: sisa-sisa kapur yang mengkristal pada molen

7. Pencucian

Limbah cair: berupa air sisa dari pencucian kulit dengan sedikit kandungan kapur.

8. Pengasaman kulit (pikel)

Limbah cair: berupa sisa larutan pengasaman.

9. Tanning (Penyamakan)

Limbah cair: berupa larutan sisa campuran dari chrom dan sodium.

10. Perataan dan pengukuran (Shaping)

Limbah padat berupa serbuk kulit dari penyerutan kulit menggunakan mesin.

11. Pewarnaan dasar

Limbah cair: berupa sisa cat dasar dan minyak pelemasan kulit dan air.

12. Pencucian

Limbah cair: berupa air sisa proses pencucian.

13. Pengeringan

Limbah gas: berupa uap air sisa dari proses pengeringan.

14. Perenggangan

Pada proses ini umumnya tidak ada limbah yang dihasilkan.

15. Sparying (Pewarnaan)

Limbah gas (udara) : serbuk cat yang terbuang di udara

Limbah cair : ceceran cat yang terbuang saat penyemprotan

16. Penyetrikaan

Secara umum pada proses ini tidak ada limbah yang dihasilkan. Tetapi suhu panas

yang dihasilkan mesin menyebabkan suhu di ruangan penyetrikaan cukup panas.

17. Pengukuran dan Penyortiran

Limbah padat berupa kulit gagal (product reject), yang masih bisa digunakan

dengan kualitas lebih rendah dan kertas etiket (label).

Karakteristik limbah (B3) pada setiap proses tertera dibawah ini :

No. Proses Bahan Karakteristik

1. Perendaman Ari, sodium hipoklorida Mengandung sodium hipoklorida

2. Pengapuran

Air, air kapur (kalsium

hidroksida)

Bersifat basa

3.

Pembuangan buku

dan bekas daging

Air, sodium sulfide

Bersifat basa, limbah hydrogen

sulfide

4.

Penghilangan

kapur

Enzim, garam ammonium

Bersifat basa, limbah gas

ammonia

5. Pencucian Air Bersifat basa

6. Pengasaman

Air, asam sulfur, sodium

klorida

Bersifat asam

7. Proses krom

Krom dioksida, sodium klorida,

sodium bikarbonat

Bersifat asam mengandung krom

trivalen

8. Pemutihan

Air, natrium karbonat, asam

sulfat

Bersifat asam

9. Pencucian Air Bersifat asam mengandung krom

10. Fat Liquoring Minyak Mengandung minyak

11. Pemucatan Bahan pemucat Mengandung zat pemucat

D. Limbah B3 dan Dampaknya

Sebagian besar proses produksi pada industri kulit ini menggunakan bahan kimia dan

yang paling dominan adalah krom. Banyak sisa krom yang tersisa dari setiap proses yang ada.

Krom atau chromium ini termasuk kedalam kategori limbah B3. Krom adalah suatu logam keras

berwarna abu-abu dan sulit dioksidasi meski dalam suhu tinggi. Chromium terdapat stabil dalam

3 valensi. Berdasarkan urutan toksisitasnya adalah Cr-O, Cr-III, Cr-VI. Kelompok yang dapat

terkena resiko dari keberadaan krom ini antara lain : pekerja di industry, perumahan yang

terletak dekat dengan industry, dan perumahan yang dibangun diatas landfill. Pajanan yang

terjadi melalui inhalasi, kulit dan oral. Dampak pada kesehatan yang dapat terjaadi antara lain :

Efek Fisiologis

o Cr (III) merupakan unsur penting dalam makanan (trace essential) yang

mempunyai fungsi menjaga agar metabolisme glucosa, lemak dan cholesterol

berjalan normal.

o Organ utama yang terserang karena Cr terhisap adalah paru-paru, sedangkan

organ lain yang bisa terserang adalah ginjal, lever, kulit dan sistem imunitas

Efek pada Kulit : Dermatitis berat dan ulkus kulit karena kontak dengan Cr-IV

Efek pada Ginjal : Bila terhirup Cr-VI dapat mengakibatkan necrosis tubulus renalis

Efek pada Hati : Pemajanan akut Cr dapat menyebabkan necrosis hepar. Bila terjadi 20 %

tubuh tersiram asam Cr akan mengakibatkan kerusakan berat hepar dan terjadi kegagalan

ginjal akut.

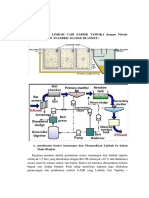

E. Proses Pengolahan Limbah

Limbah yang dihasilkan di PT. Adi Satri Abadi berasal dari berbagai sumber dengan

karakteristik yang berlainan, dengan demikian langkah modifikasi proses dan teknik pemilahan/

pengelompokan dan pencampuran limbah dapat dilakukan untuk memodifikasi sistem

pengolahan yang akan diterapkan agar dapat mencapai hasil yang optimal dengan biaya

pengolahan yang minimal. Limbah dari berbagai sumber yang mempunyai karakteristik hampir

sama dapat dikelompokkan menjadi satu untuk menentukan treatment awal, kemudian limbah

dari sumber lainnya dapat digabungkan untuk diolah bersama dalam satu IPAL terpadu.

Jumlah limbah yang dihasilkan oleh PT. Adi Satria Abadi setiap harinya berkisar 200 m

3

.

Untuk meminimalisasi jumlah limbah yang diolah dan disain IPAL, pemilahan terhadap limbah

yang tidak mengandung polutan sangat diperlukan. Disamping itu perlu juga dihindari terjadinya

pengenceran limbah oleh air hujan selama di saluran menuju IPAL. Sistem pengolahan air

limbah (IPAL) industri kulit dapat dapat dijelaskan sebagai berikut:

1. Langkah pertama dilakukan pengelompokan limbah dari sumber yang mempunyai

karakteristik berdekatan untuk pre-treatment terlebih dahulu (terutama limbah yang

mengandung krom). Limbah ini disalurkan dalam satu saluran menuju sumur pengumpul

limbah. Diujung depan dari saluran limbah harus dipasang screen, yang berfungsi untuk

menahan limbah padat. Unit pre-treatment limbah ini diperlukan untuk menjaga agar

beban pengolahan di IPAL terpadu tidak trelalu berat. Unit pre-treatment di industri kulit

pada dasarnya untuk menghilangkan kandungan krom, padatan, lemak/minyak dan untuk

netralisasi limbah.

2. Dari sumur pengumpul, limbah dipompa menuju pat-pit untuk pemisahan lemak dan

minyak yang terkandung di dalam limbah. Minyak yang terpisah dikeluarkan dari sistem.

Limbah cair yang mengandung krom dan telah bersih dari minyak ditreatment

menggunakan fero sulfat untuk mengendapkan kandungan krom yang ada. Lumpur yang

kaya endapan krom ini dipisahkan dengan menggunakan klarifier. Cairan dari klarifier

(aliran atas) dimasukkan ke tangki equalisasi untuk dicampur dengan limbah lain yang

tidak mengandung krom. Diharapkan setelah pre-treatment, kedua kelompok limbah ini

akan mempunyai karakteristik yang tidak jauh berbeda, yaitu limbah yang kaya akan

bahan organik. Namun karena kondisi keasaman tidak stablil, diperlukan unit netralisasi

terlebih dahulu sebelum di salurkan ke IPAL terpadu.

3. Setiap industri diwajibkan mempunyai flow rate limbah yang akan disalurkan ke IPAL

terpadu. Hal ini dimaksudkan untuk mengetahui jumlah limbah yang dihasilkan yang

akan digunakan sebagai dasar pembayaran tarif ke pengelola IPAL terpadu.

4. Limbah dari industri sebelum masuk ke IPAL terpadu dikontrol karakteristiknya terlebih

dahulu. Hal ini untuk menjaga agar limbah yang masuk ke IPAL mempunyai

karakteristik yang stabil. Jika karakteristik limbah tersebut berfluktuasi terlampau besar

akan menjadikan beban kerja IPAL berat, bahkan dapat mematikan mikroba yang bekerja

di IPAL tersebut.

5. Setelah dilakukan kontrol karakteristik, limbah masuk ke IPAL terpadu.

6. Tahap pertama IPAL terpadu adalah tangki equalisasi. Tangki ini berfungsi untuk

menstabilkan karakteristik limbah yang akan di proses. Disamping itu tangki ini juga

berfungsi sebagai penampungan sementara, yang mana limbah dari tangki equalisasi di

pompa ke unit-unit berikutnya agar aliran stabil. Hal ini untuk menjaga kestabilan proses

kimia, fisika dan biologis dan untuk memudahkan dalam sistem kontrol IPAL. Pada

proses equalisasi ini dilakukan penambahan 150 kg kapur setiap harinya.

7. Dari tangki equalisasi limbah diproses kimia (flokulasi-koagulasi) untuk pembentukan

flok-flok. Setelah pembentukan flok selesai maka flok tersebut diendapkan secara fisika

agar padatan dan suspended solid yang ada dalam limbah terpisahkan secara sempurna.

Padatan yang terkumpul di bagaian dasar tangki pengendap dipompa untuk dipadatkan

dan dikeringkan, sedangkan cairan bagian atasnya dilakukan proses biologis untuk

menurunkan kadar COD dan BOD limbah.

8. Hasil sedimentasi dari bak Koagulasi-Flokulasi sebagian mengandung limbah B3 diolah

oleh pihak ketiga yaitu PT. TLI (tidak diolah oleh pihak PT. Adi Satria Abadi).

9. Proses biologis yang dapat diterapkan adalah dengan proses lumpur aktif yang sudah

banyak diterapkan pada sistem-sistem pengolahan limbah. Dimana sebagain lumpur yang

telah dipisahkan di-recycle kembali ke tangki earasi untuk proses pengolahan limbah ini.

10. Setelah proses bioligis lumpur aktif selesai, maka lumpur dipisahkan secara fisika dengan

menggunakan tangki pengendapan. Cairan yang telah memenuhi baku mutu lingkungan

dapat dibuang ke saluran limbah yang tersedia atau dapat juga ditambahkan satu unit alat

filter air untuk meningkatkan kualitasnya yang selanjutnya air tersebut dapat digunakan

sebagai air proses produksi lagi.

11. Lumpur aktif yang terpisahkan dapat digunakan sebagai media tanam tumbuhan dengan

dilakukan proses pengeringan terlebih dahulu.

IV. KESIMPULAN DAN SARAN

IV.1. Kesimpulan

Dari hasil kunjungan ke industri kulit di PT. Adi Satri Abadi di daerah Bantul, DIY

Yogyakarta diketahui bahwa proses penyamakan kulit terdiri dari beberapa proses, yaitu

penyamakan, tanning, wet blue, shaving, dying, hunging, milling, stating, pementangan dan

pengukuran, penyortiran dan pengepakan. Pada proses produksi industry ini menghasilkan

beberapa jenis limbah yang digolongkan berdasarkan bentuk , yaitu limbah padat dan limbah

cair. Limbah padat diantaranya adalah garam yang berwarna kemerahan, daging sisa, dan serbuk

kulit. Sedangkan limbah cair adalah sisa pencucian, larutan kapur, larutan asam dan larutan

krom. Larutan krom merupaka limbah cair yang termasuk kedalam kategori limbah B3 dan

memerlukan penanganan khusus. Proses pengolahan limbah dilakukan melalui pembuatan IPAL

terpadu. Terdapat proses equalisasi, koagulasi-flokulasi, sedimentasi dan bak biologi (lumpur

aktif) dalam IPAL terpadu tersebut. Sebagian hasil sedimentasi berupa slugde kering diserahkan

kepada pihak ketiga yaiut PT. TLI.

IV. Saran

Penerapan Produksi Bersih pada industry kulit merupakan salah satu solusi untuk

menangani pencemaran lingkungan dan akan menghasilkan keuntungan. Beberapa contoh dari

penerapan produksi bersih seperti : limbah cair yang mengandung bahan organic dapat

digunakan untuk bahan pupuk cair, menggunakan takaran yang tepat saat penggaraman,

mengoptimalkan penggunaan air (recycle), mendesain instalasi pembuangan air dengan baik

menggunakan pipa, melalukan perawatan pada molen, meminimalisasi penggunaan kapur, dan

menerapkan Good House Keeping.

DAFTAR PUSTAKA

Anonimus. Departemen Kesehatan R.I. Bahan-Bahan Berbahaya dan Dampaknya

terhadap Kesehatan Manusia. Jakarta 2001

Fahidin dan Mislich. 1999. Ilmu dan Teknologi Kulit. Fateta. IPB. Bogor.

Informasi Lingkungan Hidup No. 6.2002. Pengolahan dan Pemanfaatan Limbah

Penyamakan Kulit. Kementrian Lingkungan Hidup. Jakarta

Judoamidjojo M. 1974. Dasar Teknologi dan Kimia Kulit. Departemen Teknologi Hasil

Pertanian. Fateta. IPB. Bogor.

Purnomo E. 1985. Pengetahuan Dasar Teknologi Penyamakan Kulit. Akademi Teknologi

Kulit. Departemen Perindustrian. Yogyakarta.

Shalahuddin Djalal Tanjung. Toksikologi Lingkungan. Pusat Studi Lingkungan Hidup.

Universitas Gajah Mada. Yogyakarta 2002.

Anda mungkin juga menyukai

- Produksi Bersih Industri Penyamakan KulitDokumen42 halamanProduksi Bersih Industri Penyamakan Kulitagung utomo100% (5)

- Sanitasi Lingkungan KerjaDokumen53 halamanSanitasi Lingkungan KerjaWahyu HartonoBelum ada peringkat

- Makalah Pengolahan Limbah Cair Pada Pabrik Gula Kebon Agung MalangDokumen26 halamanMakalah Pengolahan Limbah Cair Pada Pabrik Gula Kebon Agung MalangAgus Gooners100% (3)

- Tugas NanasDokumen24 halamanTugas NanasfafaacilBelum ada peringkat

- Skripsi Rahmayani SilaDokumen57 halamanSkripsi Rahmayani Silanafi albar100% (1)

- LAB KESLING DO DAN BOD - 027 - Qurrota AininDokumen22 halamanLAB KESLING DO DAN BOD - 027 - Qurrota AininNaviastoreidBelum ada peringkat

- Neraca MassaDokumen3 halamanNeraca MassaAgnesaBelum ada peringkat

- Pengolahan Limbah Rumah Potong AyamDokumen6 halamanPengolahan Limbah Rumah Potong AyamFatmawati rahimBelum ada peringkat

- Tahapan Pencucian Alat MakanDokumen4 halamanTahapan Pencucian Alat MakanSitiNurKarimaBelum ada peringkat

- Stasiun Timbangan Dan Cane YardDokumen1 halamanStasiun Timbangan Dan Cane YardWINARKOBelum ada peringkat

- Keselamatan Kerja Di Instalasi Pengolahan Air LimbahDokumen1 halamanKeselamatan Kerja Di Instalasi Pengolahan Air Limbahike setiawanBelum ada peringkat

- Good House Keeping PDFDokumen38 halamanGood House Keeping PDFRaden Ahmad FadhilahBelum ada peringkat

- Pengelolaan Limbah Produksi PanganDokumen28 halamanPengelolaan Limbah Produksi Panganhiloactive100% (1)

- Pengolahan Limbah TapiokaDokumen5 halamanPengolahan Limbah TapiokaTikat Deri AgratiyanBelum ada peringkat

- Laporan Praktik LapanganDokumen36 halamanLaporan Praktik LapanganAry SLalu Stia SamazyLaBelum ada peringkat

- Mengolah Limbah Ban Karet BekasDokumen1 halamanMengolah Limbah Ban Karet BekasAchwan Febrianto0% (1)

- 27 - Joyo Susilo - 190301218 - Manajemen A Sore - Analisis Usaha Sedot WC Dan Limbah Arif Putra.Dokumen12 halaman27 - Joyo Susilo - 190301218 - Manajemen A Sore - Analisis Usaha Sedot WC Dan Limbah Arif Putra.Yossi'27Belum ada peringkat

- SOP Mesin BoilerDokumen33 halamanSOP Mesin BoilerFirdausAzhariBelum ada peringkat

- Limbah Tepung KelapaDokumen14 halamanLimbah Tepung KelapaManajemen Teknik100% (1)

- Perda D.I.Y. No 7 Tahun 2016 TTG Baku Mutu Air LimbahDokumen53 halamanPerda D.I.Y. No 7 Tahun 2016 TTG Baku Mutu Air Limbahden2fighterBelum ada peringkat

- Sistem Pengolahan Limbah Cair Pada Industri Tekstil Dan Produk TekstilDokumen18 halamanSistem Pengolahan Limbah Cair Pada Industri Tekstil Dan Produk TekstilSigitBelum ada peringkat

- Skripsi Perencanaan Teknis IPAL Rumah Pemotongan Hewan Fix (Revisi)Dokumen94 halamanSkripsi Perencanaan Teknis IPAL Rumah Pemotongan Hewan Fix (Revisi)Ferigo_AsyaBelum ada peringkat

- PG TringkilDokumen33 halamanPG TringkilAhmad BukhariBelum ada peringkat

- Skema Limbah TahuDokumen2 halamanSkema Limbah TahuRahmiAgustiaWidestraBelum ada peringkat

- Adkl Kelompok 1 Tentang Pabrik GulaDokumen27 halamanAdkl Kelompok 1 Tentang Pabrik GulaDhona Pransiska100% (1)

- Perhitungan Dimensi Dan Ukuran Saluran Sumur ResapanDokumen18 halamanPerhitungan Dimensi Dan Ukuran Saluran Sumur ResapanNabila TrianaBelum ada peringkat

- Makalah IPLTDokumen13 halamanMakalah IPLTRiko100% (1)

- Rekayasa TeknologiDokumen8 halamanRekayasa TeknologiDhani SaputroBelum ada peringkat

- Tatacara Memperoleh Sertifikat Laik Hygiene Sanitasi Rumah MakanDokumen9 halamanTatacara Memperoleh Sertifikat Laik Hygiene Sanitasi Rumah MakanEvi SusilawatiBelum ada peringkat

- Laporan PKL Di PT LonsumDokumen24 halamanLaporan PKL Di PT LonsumTri Putra Winaldi AkbarBelum ada peringkat

- Persyaratan Kesehatan Lingkungan Rumah SakitDokumen31 halamanPersyaratan Kesehatan Lingkungan Rumah SakitTaz Toon100% (4)

- Evaluasi Hubungannya Dengan Pemenuhan Udara BersihDokumen13 halamanEvaluasi Hubungannya Dengan Pemenuhan Udara BersihgiskaBelum ada peringkat

- Limbah Rumah Potong AyamDokumen19 halamanLimbah Rumah Potong AyamAsha Aunaya LBelum ada peringkat

- Penyusunan-AMDAL-Pembangunan-Perkebunan-dan-Pabrik-Kelapa-Sawit-PT-Banyan-Tumbuh-Lestari (1) - DikonversiDokumen87 halamanPenyusunan-AMDAL-Pembangunan-Perkebunan-dan-Pabrik-Kelapa-Sawit-PT-Banyan-Tumbuh-Lestari (1) - DikonversiAdha Ingga PangastutiBelum ada peringkat

- Penerapan Produksi Bersih Di Kawasan IndustriDokumen10 halamanPenerapan Produksi Bersih Di Kawasan IndustriAngga Resala Perdana100% (1)

- Rekayasa SanitasiDokumen15 halamanRekayasa SanitasiElsaBelum ada peringkat

- Teknologi SanitasiDokumen14 halamanTeknologi Sanitasiconvident 2017Belum ada peringkat

- Regulasi Pangan BPOM No HK.00.06.1.52.4011Dokumen28 halamanRegulasi Pangan BPOM No HK.00.06.1.52.4011Agus Tiyo Al Misyki100% (1)

- Pengolahan Limbah Pabrik KertasDokumen6 halamanPengolahan Limbah Pabrik KertasRizka CahyaniBelum ada peringkat

- PPL 5 (Pengolahan Limbah Cair)Dokumen14 halamanPPL 5 (Pengolahan Limbah Cair)RizkyPutrraAzhar100% (1)

- Sop Fumigasi Pesawat TerbangDokumen6 halamanSop Fumigasi Pesawat TerbangYayaymarBelum ada peringkat

- Laporan PLC Praktek DesainDokumen42 halamanLaporan PLC Praktek DesainVina Isna100% (1)

- Laporan Produksi Bersihpada Industri Penyamakan KulitDokumen89 halamanLaporan Produksi Bersihpada Industri Penyamakan KulitpartrioniBelum ada peringkat

- Industri Penyamakan Kulit Dan Dampaknya TerhadapDokumen27 halamanIndustri Penyamakan Kulit Dan Dampaknya TerhadapRizky BagusBelum ada peringkat

- Makalah Limbah Industri Penyamakan KulitDokumen37 halamanMakalah Limbah Industri Penyamakan KulitDina PermatasariBelum ada peringkat

- Amdal Industri Penyamakan KulitDokumen20 halamanAmdal Industri Penyamakan KulitSondang Simamora100% (1)

- Penyamakan KulitDokumen12 halamanPenyamakan KulitWahyu Nugraha100% (1)

- Produksi Bersih Penyamakan Kulit DombaDokumen11 halamanProduksi Bersih Penyamakan Kulit Dombasari iskadewiBelum ada peringkat

- Company Profile ElcoDokumen11 halamanCompany Profile ElcoMuhammad SaepullohBelum ada peringkat

- Amdal Industri Penyamakan KulitDokumen20 halamanAmdal Industri Penyamakan KulitSandji Sand Gara0% (2)

- $RUIE20DDokumen25 halaman$RUIE20DDonovan AlexanderBelum ada peringkat

- Penyamkan Sapi Kambing EgiDokumen6 halamanPenyamkan Sapi Kambing EgiAde TamenoBelum ada peringkat

- Petunjuk Teknis Pengelolaan Limbah CairDokumen12 halamanPetunjuk Teknis Pengelolaan Limbah CairArija Dika YuniatiBelum ada peringkat

- Laporan UptdDokumen22 halamanLaporan UptdRezki Malinda Kiki IIBelum ada peringkat

- Budi MakmurDokumen13 halamanBudi MakmurIlman AsnurBelum ada peringkat

- Kelompok 1 PU-B Industri Penyamakan KulitDokumen24 halamanKelompok 1 PU-B Industri Penyamakan Kulit9041 Hestiana KusumaningsihBelum ada peringkat

- Ilmu Dan Teknologi KulitDokumen18 halamanIlmu Dan Teknologi KulitDida AliminBelum ada peringkat

- Mutu KulitDokumen20 halamanMutu KulitapriliawidyaBelum ada peringkat

- Pencemaran Air Akibat Dari Industry Penyamakan KulitDokumen15 halamanPencemaran Air Akibat Dari Industry Penyamakan KulitAdji LastFriend'ssomedaywenotgrowup100% (1)

- Penyamakan KulitDokumen11 halamanPenyamakan KulitMursalin Allin'kBelum ada peringkat

- 17Dokumen2 halaman17Ilman AsnurBelum ada peringkat

- Halaman 127 - 128 Tentang Kata DapatDokumen3 halamanHalaman 127 - 128 Tentang Kata DapatIlman AsnurBelum ada peringkat

- SimbolDokumen2 halamanSimbolIlman AsnurBelum ada peringkat

- Putusan MK 18 2014 Chevron Pasal 95 PDFDokumen129 halamanPutusan MK 18 2014 Chevron Pasal 95 PDFIsna FatimahBelum ada peringkat

- Form Permohonan Izin Limbah b3Dokumen3 halamanForm Permohonan Izin Limbah b3Ilman AsnurBelum ada peringkat

- LOKASIDokumen1 halamanLOKASIIlman AsnurBelum ada peringkat

- Location ProjectDokumen2 halamanLocation ProjectIlman AsnurBelum ada peringkat

- Simbol Limbah Bahan Berbahaya Dan BeracunDokumen3 halamanSimbol Limbah Bahan Berbahaya Dan BeracunIlman Asnur100% (1)

- Desa GondangDokumen1 halamanDesa GondangIlman AsnurBelum ada peringkat

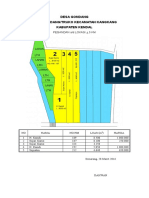

- Gambar Ukuran TanahDokumen1 halamanGambar Ukuran TanahIlman AsnurBelum ada peringkat

- Konsep KoperasiDokumen5 halamanKonsep KoperasiIlman AsnurBelum ada peringkat

- PanjangDokumen2 halamanPanjangIlman AsnurBelum ada peringkat

- Pompa UdaraDokumen9 halamanPompa UdaraIlman AsnurBelum ada peringkat

- 5RDokumen2 halaman5RIlman AsnurBelum ada peringkat

- Absensi KerjaDokumen2 halamanAbsensi KerjaIlman AsnurBelum ada peringkat

- Denah Tanah Untuk Lokasi PeternakanDokumen1 halamanDenah Tanah Untuk Lokasi PeternakanIlman AsnurBelum ada peringkat

- Cpns PangandaranDokumen5 halamanCpns PangandaranIlman AsnurBelum ada peringkat

- Pengantar Hukum BIMADokumen16 halamanPengantar Hukum BIMAIlman AsnurBelum ada peringkat

- Tugas BEDP RS BowoDokumen31 halamanTugas BEDP RS BowoIlman AsnurBelum ada peringkat

- Apd Dan SimbolDokumen27 halamanApd Dan SimbolIlman AsnurBelum ada peringkat

- Lirik LaguDokumen18 halamanLirik LaguIlman AsnurBelum ada peringkat

- Bima Sumber HukumDokumen4 halamanBima Sumber HukumIlman AsnurBelum ada peringkat

- Bukti Pinjaman BarangDokumen2 halamanBukti Pinjaman BarangIlman AsnurBelum ada peringkat

- Dasar PhytonDokumen10 halamanDasar PhytonsomeoneLovesBlackBelum ada peringkat

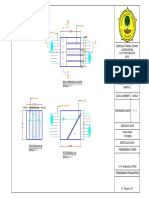

- Pembuatan Saluran AirDokumen2 halamanPembuatan Saluran AirIlman AsnurBelum ada peringkat

- Perkandangan PDFDokumen45 halamanPerkandangan PDFJames WhiteBelum ada peringkat

- Kontak MENLHDokumen1 halamanKontak MENLHIlman AsnurBelum ada peringkat

- Saringan KasarDokumen1 halamanSaringan KasarIlman AsnurBelum ada peringkat

- DESA GONDANG Rev Tanpa HargaDokumen1 halamanDESA GONDANG Rev Tanpa HargaIlman AsnurBelum ada peringkat

- Perhitungan Rata RataDokumen4 halamanPerhitungan Rata RataIlman AsnurBelum ada peringkat