HACCP Susu Segar

Diunggah oleh

Arika Richa100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

339 tayangan11 halamanhapcc

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inihapcc

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

339 tayangan11 halamanHACCP Susu Segar

Diunggah oleh

Arika Richahapcc

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 11

MAKALAH

KIMIA ANALISIS BAHAN MAKANAN

Penerapan HACCP pada Proses Produksi Susu Murni

Disusun oleh :

1. Juanda P Sagala (25131057)

2. Arini D Nastiti (25131025)

3. Alvinda H Nasution (25131014)

4. Riska Amelinda (25131004)

5. Pujani Utami (25131078)

6. Medhisa R Fauzia (25131026)

7. Fadhilla A Rahmatillah (25131056)

8. Ririta Sari (25131015)

9. Dodhi AR (25131027)

10. Yus Jawoto (25131020)

11. Wahyu R Nikmah (25131024)

12. Ratih R (25131001)

S1 FARMASI EXTENSI NON REGULER

SEKOLAH TINGGI FARMASI BANDUNG

2014

KATA PENGANTAR

Alhamdulillah, puji syukur ke hadirat Allah SWT yang telah melimpahkan rahmat

dan karunia-Nya sehinga makalah dengan judul Penerapan HACCP pada Proses

Produksi Susu Murni ini dapat terselesaikan sebagai tugas Kimia Medisinal.

Tanpa adanya semangat, bimbingan, serta bantuan dari berbagai pihak, makalah ini

tidak akan terwujud, oleh karena itu penulis mengucapkan terima kasih kepada Ibu

Winarsih R., S.Si., Apt. sebagai dosen Kimia Analisis Bahan Makanan, serta teman-teman

yang memberikan bantuan materil maupun doa sehingga pembuatan makalah ini dapat

berjalan dengan lancar, dan semua pihak yang tidak dapat penulis sebutkan satu persatu

yang membantu dalam pembuatan makalah ini.

Semoga makalah ini dapat bermanfaat bagi pembaca dan penulis. Penulis

menyadari bahwa dalam makalah ini masih jauh dari sempurna, untuk itu penulis

menerima saran dan kritik yang bersifat membangun demi perbaikan makalah. Akhir kata

penulis mengucapkan terima kasih.

Penulis

BAB I

PENDAHULUAN

I. Latar Belakang

Masalah keamanan pangan masih merupakan masalah penting dalam bidang

pangan di Indonesia, dan perlu mendapat perhatian khusus dalam program pengawasan

pangan. Penyakit dan kematian yang ditimbulkan melalui makanan di Indonesia sampai

saat ini masih tinggi, walaupun prinsip-prinsip pengendalian untuk berbagai penyakit

tersebut pada umumnya telah diketahui. Pengawasan pangan yang mengandalkan pada uji

produk akhir tidak dapat mengimbangi kemajuan yang pesat dalam industri pangan, dan

tidak dapat menjamin keamanan makanan yang beredar di pasaran. Pendekatan tradisionil

yang selama ini dilakukan dapat dianggap telah gagal untuk mengatasi masalah tersebut.

Oleh karena itu dikembangkan suatu sistem jaminan keamanan pangan yang

disebut Analisis Bahaya dan Pengendalian Titik Kritis (Hazard Analysis Critical Control

Point /HACCP) yang merupakan suatu tindakan preventif yang efektif untuk menjamin

keamanan pangan. Sistem ini mencoba untuk mengidentifikasi berbagai bahaya yang

berhubungan dengan suatu keadaan pada saat pembuatan, pengolahan atau penyiapan

makanan, menilai risiko-risiko yang terkait dan menentukan kegiatan dimana prosedur

pengendalian akan berdaya guna. Sehingga, prosedur pengendalian lebih diarahkan pada

kegiatan tertentu yang penting dalam menjamin keamanan makanan.

Pendekatan HACCP ini akan membantu dalam perencanaan berbagai kegiatan

keamanan makanan dan pendidikan kesehatan yang memusatkan perhatian pada berbagai

bahaya yang berhubungan dengan jenis makanan yang dikonsumsi dan makanan yang

diolah dan disiapkan.

BAB II

ISI

I. Hazard Analysis and Critical Control Point (HACCP)

Konsep HACCP merupakan suatu metode manajemen keamanan pangan yang

bersifat sistematis dan didasarkan pada prinsip-prinsip yang sudah dikenal, yang

ditujukan untuk mengidentifikasi hazard (bahaya) yang kemungkinan dapat terjadi

pada setiap tahapan dalam rantai persediaan makanan, dan tindakan pengendalian

ditempatkan untuk mencegah munculnya hazard tersebut. HACCP merupakan

akronim yang digunakan untuk mewakili suatu sistem hazard dan titik kendali kritis

(Hazard Analysis and Critical Control Point).

HACCP merupakan suatu sistem manajemen keamanan makanan yang sudah

terbukti dan didasarkan pada tindakan pencegahan. Identifikasi letak suatu hazard

yang mungkin akan muncul di dalam proses, tindakan pengendalian yang dibutuhkan

akan dapat ditempatkan sebagaimana mestinya. Hal ini untuk memastikan bahwa

keamanan makanan memang dikelola dengan efektif dan untuk menurunkan

ketergantungan pada metode tradisional seperti inspeksi dan pengujian.

II. Penerapan HACCP

Sistem HACCP bukan merupakan suatu jaminan keamanan pangan yang zero-risk

(tanpa resiko), tetapi dirancang untuk meminimumkan resiko bahaya keamanan

pangan.

Analisa bahaya adalah salah satu hal yang sangat penting dalam penyusunan suatu

rencana HACCP. Untuk menetapkan rencana dalam rangka mencegah bahaya

keamanan pangan, maka bahaya yang signifikan atau beresiko tinggi dan tindakan

pencegahan harus diidentifikasi. Hanya bahaya yang signifikan atau yang memiliki

resiko tinggi yang perlu dipertimbangkan dalam penetapan critical control point.

CCP atau Titik Kendali Kritis didefinisikan sebagai suatu titik, langkah, atau

prosedur dimana pengendalian dapat diterapkan dan bahaya keamanan pangan dapat

dicegah, dihilangkan atau diturunkan sampai ke batas yang dapat diterima. Pada setiap

bahaya yang telah diidentifikasi dalam proses sebelumnya, maka dapat ditentukan satu

atau beberapa CCP dimana suatu bahaya dapat dikendalikan.

Masing-masing titik penerapan tindakan pencegahan yang telah ditetapkan

diuji dengan menggunakan CCP decision tree untuk menentukan CCP. Decision tree

ini berisi urutan pertanyaan mengenai bahaya yang mungkin muncul dalam suatu

langkah proses, dan dapat juga diaplikasikan pada bahan baku untuk mengidentifikasi

bahan baku yang sensitif terhadap bahaya atau untuk menghindari kontaminasi silang.

Suatu CCP dapat digunakan untuk mengendalikan satu atau beberapa bahaya,

misalnya suatu CCP secara bersama-sama dapat dikendalikan untuk mengurangi

bahaya fisik dan mikrobiologi.

Critical Limit (CL) atau batas kritis adalah suatu kriteria yang harus dipenuhi

untuk setiap tindakan pencegahan yang ditujukan untuk menghilangkan atau

mengurangi bahaya sampai batas aman. Batas ini akan memisahkan antara yang

diterima dan yang ditolak, berupa kisaran toleransi pada setiap CCP. Batas kritis

ditetapkan untuk menjamin bahwa CCP dapat dikendalikan dengan baik. Penetapan

batas kritis haruslah dapat dijustifikasi, artinya memiliki alasan kuat mengapa batas

tersebut digunakan dan harus dapat divalidasi artinya sesuai dengan persyaratan yang

ditetapkan serta dapat diukur. Penentuan batas kritis ini biasanya dilakukan

berdasarkan studi literatur, regulasi pemerintah, para ahli di bidang mikrobiologi

maupun kimia, CODEX dan lain sebagainya.

Untuk menetapkan CL maka pertanyaan yang harus dijawab adalah: apakah

komponen kritis yang berhubungan dengan CCP? Suatu CCP mungkin memiliki

berbagai komponen yang harus dikendalikan untuk menjamin keamanan produk.

Secara umum batas kritis dapat digolongkan ke dalam batas fisik (suhu, waktu), batas

kimia (pH, kadar garam). Penggunaan batas mikrobiologi (jumlah mikroba dan

sebagainya) sebaiknya dihindari karena memerlukan waktu untuk mengukurnya,

kecuali jika terdapat uji cepat untuk pengukuran tersebut.

Kegiatan pemantauan (monitoring) adalah pengujian dan pengamatan terencana

dan terjadwal terhadap efektifitas proses mengendalikan CCP dan CL untuk menjamin

bahwa CL tersebut menjamin keamanan produk. CCP dan CL dipantau oleh personel

yang terampil serta dengan frekuensi yang ditentukan berdasarkan berbagai

pertimbangan, misalnya kepraktisan. Pemantauan dapat berupa pengamatan

(observasi) yang direkam dalam suatu checklist atau pun merupakan suatu pengukuran

yang direkam ke dalam suatu datasheet. Pada tahap ini, tim HACCP perlu

memperhatikan mengenai cara pemantauan, waktu dan frekuensi, serta hal apa saja

yang perlu dipantau dan orang yang melakukan pemantauan.

Tindakan koreksi dilakukan apabila terjadi penyimpangan terhadap batas kritis

suatu CCP. Tindakan koreksi yang dilakukan jika terjadi penyimpangan, sangat

tergantung pada tingkat risiko produk pangan. Pada produk pangan berisiko tinggi

misalnya, tindakan koreksi dapat berupa penghentian proses produksi sebelum semua

penyimpangan dikoreksi/diperbaiki, atau produk ditahan/tidak dipasarkan dan diuji

keamanannya. Tindakan koreksi yang dapat dilakukan selain menghentikan proses

produksi antara lain mengeliminasi produk dan kerja ulang produk, serta tindakan

pencegahan seperti melakukan verifikasi. Setiap verifikasi adalah metode, prosedur

dan uji yang digunakan untuk menentukan bahwa sistem HACCP telah sesuai dengan

rencana HACCP yang ditetapkan. Dengan verifikasi maka diharapkan bahwa

kesesuaian program HACCP dapat diperiksa dan efektivitas pelaksanaan HACCP

dapat dijamin.

Beberapa kegiatan verifikasi misalnya:

Penetapan jadwal inspeksi verifikasi yang tepat

Pemeriksaan kembali rencana HACCP

Pemeriksaan catatan CCP

Pemeriksaan catatan penyimpangan dan disposisi inspeksi visual terhadap

kegiatan untuk mengamati jika CCP tidak terkendalikan

Pengambilan contoh secara acak

Catatan tertulis mengenai inspeksi verifikasi yang menentukan kesesuaian dengan

rencana HACCP, atau penyimpangan dari rencana dan tindakan koreksi yang

dilakukan.

Verifikasi harus dilakukan secara rutin dan tidak terduga untuk menjamin

bahwa CCP yang ditetapkan masih dapat dikendalikan. Verifikasi juga dilakukan jika

ada informasi baru mengenai keamanan pangan atau jika terjadi keracunan makanan

oleh produk tersebut.

Dokumentasi program HACCP meliputi pendataan tertulis seluruh program

HACCP sehingga program tersebut dapat diperiksa ulang dan dipertahankan selama

periode waktu tertentu. Dokumentasi mencakup semua catatan mengenai CCP, CL,

rekaman pemantauan CL, tindakan koreksi yang dilakukan terhadap penyimpangan,

catatan tentang verifikasi dan sebagainya. Oleh karena itu dokumen ini dapat

ditunjukkan kepada inspektur pengawas makanan jika dilakukan audit eksternal dan

dapat juga digunakan oleh operator.

III. Susu Murni

Susu merupakan produk peternakan yang bernilai gizi tinggi dan mempunyai

peranan penting dalam upaya penyehatan dan pencerdasan masyarakat. Kesadaran

masyarakat akan pentingnya nilai gizi susu per kapita di Indonesia terus meningkat dari

tahun ke tahun. Sementara itu produksi susu nasional juga mengalami peningkatan, akan

tetapi belum mampu mengimbangi permintaan akan kebutuhan susu yang semakin

meningkat. Pembuatan susu murni sebenarnya sangat lah sederhana namun proses

pemerahan hingga pengemasan harus higienis untuk menjamin kebersihan produk. Bahan

utama yang dibutuhkan untuk pembuatan susu murni hanyalah susu sapi segar yang

mengalami proses pasteuriasi terlebih dahulu.

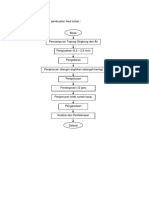

IV. Pengolahan Air Susu

Air susu merupakan bahan makanan yang mudah rusak, oleh sebab itu perlu

mendapat perawatan secara khusus. Setelah air susu diperah, segera dibawa ke kamar susu,

kemudian disaring. Penyaringan ini pun perlu dilakukan dengan segera guna menghindari

agar jangan sampai kuman-kuman yang hinggap pada kotoran di dalam air susu mendapat

kesempatan berkembangbiak lebih lanjut.

Sesudah air susu disaring, barulah ditakar; hal ini bila sekiranya ingin mengetahui

jumlah produksi. Kemudian air susu dari beberapa ekor sapi tersebut dicampur perlahan-

lahan sampai menjadi campuran air susu yang homogen. Selanjutnya air susu dialirkan ke

alat pendingin. Untuk pendinginan diperlukan suhu 10-15C selama 2-3 jam. Pendinginan

air susu berguna untuk menghambat pertumbuhan bakteri, sehingga air susu tahan lama.

Atau sebelum air susu dialirkan ke alat pendingin bisa dilakukan pasturisasi terlebih

dahulu, agar apabila terdapat organisme atau bakteri yang merugikan bisa mati. Untuk

melakukan pasturisasi ini ada berbagai kombinasi panas dan waktu yang diperlukan, antara

lain :

Temperatur Waktu

70C (158F) 150 menit

72C (161,6F) 30 menit

74C (165,2F) 6 menit

76C (168,8F) 72 detik

Secara sederhana pendinginan ini bisa dilakukan dengan menempatkan botol-botol

air susu atau susu yang sudah dipak dalam kantong plastik, Kemudian dimasukkan ke

dalam ember (bak) yang berisikan es. Sedangkan pasturisasi yang sederhana dapat

dilakukan dengan cara merebus air susu di atas ember panas (kompor dan lain sebagainya)

dengan temperatur 74C selama 6 menit. Sesudah itu air susu baru boleh dimasukkan ke

dalam botol-botol air susu untuk dikirim kepada konsumen. Air susu yang tidak

didinginkan dan langsung dimasukkan ke dalam botol, air susu tersebut akan mudah rusak

atau pecah (Anonim, 2012).

V. Deskripsi Gambaran Produk

Aspek Hasil Pengamatan

Nama produk Susu sapi murni

Konsumen Anak-anak dan dewasa

Komposisi Susu sapi segar

Metode persiapan konsumsi Susu sapi segar yang mengalami proses

pasteuriasi terlebih dahulu

Metode pengolahan 1. Pemerahan air susu, penyaringan

2. Pencampuran, pasteurisasi suhu 74C

selama 6 menit, dan pendinginan pada suhu

10-15C selama 2-3 jam

3. Pengemasan

Cara penyimpanan 1. Penyimpanan dengan pendinginan

2. Penyimpanan dalam vakum atau penambahan

preservative

Cara distribusi Menggunakan botol plastik atau botol kaca

Cara konsumsi Dikonsumsi langsung setelah wadah dibuka

VI. Identifikasi HACCP Produk Susu Sapi

Sumber bahaya Jenis bahaya Pencegahan

Bahan baku susu sapi segar Bakteri patogen Kesehatan sapi

Kebersihan peternakan

Sanitasi dalam pemerahan

Susu cepat didinginkan

Pasteurisasi pada susu dan

waktu yang tepat

Residu antibiotika Sapi dalam pengobatan tidak

diperah hingga waktu henti

obat dilampaui

Residu pestisida, logam dan

mikotoksin

Pakan dan lingkungan

peternakan tidak tercemar

Bahan tambahan (gula,

flavouring agent, dll)

Mikroba patogen Jaminan dari pemasok bahan

(sertifikat)

Cemaran pestisida, logam dan

cemaran kimia lainnya

Sterilisasi (pemanasan)

sebelum dicampur

Jaminan dari pemasok

bahan (adanya sertifikat)

Peralatan Tidak dapat dioperasikan

dengan tepat

Maintenance alat secara

reguler, termasuk kebersihan

(rekaman pemeriksaan)

Ruangan prosesing Mikroba, jamur, cemaran

kimia

Pembatasan personil keluar

masuk ruangan

Debu, kotoran Ruangan prosesing terpisah

dan tertutup

Bahan pengemas (plastik, cup,

dll)

Mikroba, jamur Jaminan dari pemasok bahan

(sertifikat)

Debu, kotoran, cemaran

pestisida dan cemaran

kimia lain

Pencucian bahan kemasan

Sterilisasi kemasan sebelum

pengisian

Personil Debu, kotoran, cemaran kimia

dan mikroba

Kebersihan personil, ganti

pakaian pendidikaan tentang

kaitan higienik dan mutu

susu pasteurisasi

BAB III

PENUTUP

A. KESIMPULAN

Untuk dapat memproduksi susu sapi segar yang bermutu dan baik serta aman bagi

kesehatan, diperlukan adanya penerapan sistem jaminan mutu dan sistem manajemen

lingkungan yang mantap, maka dipandang ada 3 unsur utama yang terlibat dalam

pengamanan/pengendaliannya yaitu:

1. sistem pengendalian yang intensif berupa pengamanan dilakukan sejak pra-

produksi, hingga pemasaran (preharvest food safety program). Dalam

pelaksanaannya sistem pengamanan ditempuh melalui cara

pengamatan(surveilance), pemantauan (monitoring) dan pemeriksaan (inspection)

terhadap setiap mata rantai pengadaan susu sapi

2. Pengendalian infrastruktur, antara lain melalui perbaikan perangkat keras,

misalnya perbaikan/renovasi kandang sapi,

3. Perangkat pendukung adalah UU Pangan, UU Perlindungan Konsumen, Surat

Keputusan Menteri Pertanian dan Dirjen Peternakan yang berkaitan erat dengan

produksi dan keamanan susu sapi. Direktorat Kesmavet telah mencanangkan

program keamanan pangan produk ternak dengan membangun Siskesmavet dan

Siskeswannas.

B. SARAN

1. Dalam rangka perlindungan konsumen terhadap produk susu yang tidak

memenuhi syarat mutu dan keamanan pangan, pemerintah harus dapat mengawasi

secara ketat melalui instansi terkait.

2. Keamanan pangan adalah hak setiap anggota masyarakat, sehingga peran

pemerintah wajib memenuhi hak masyarakat.

DAFTAR PUSTAKA

Anonim. 2012. Sari Budi Daya: Sapi Perah Cetakan 24. Yogyakarta : Penerbit Kanisius

Mardiati, Priadi, Rachmawati, Yuningsih, 2004, Susu Pasteurisasi dan Penerapan HACCP

(Hazard Analysis Critical Control Point), JITV 9(3): 172-180

Anda mungkin juga menyukai

- Makalah HACCPDokumen6 halamanMakalah HACCPHerry Ardan Si-OrayBelum ada peringkat

- Penerapan Sistem Hazard Analysis Critical Control PointDokumen39 halamanPenerapan Sistem Hazard Analysis Critical Control PointAkaagung0% (1)

- Perancangan Pabrik Bab SanitasiDokumen17 halamanPerancangan Pabrik Bab SanitasinlainunaBelum ada peringkat

- Laporan Kelompok Es KrimDokumen23 halamanLaporan Kelompok Es KrimJumansyah Waluhwaluh TiwadakBelum ada peringkat

- Soal Vignette Sistem Manajemen Keamanan PanganDokumen1 halamanSoal Vignette Sistem Manajemen Keamanan PanganAdinda FaraBelum ada peringkat

- Manajemen Pangan Aman Dan HalalDokumen9 halamanManajemen Pangan Aman Dan HalalyandiBelum ada peringkat

- Laporan Praktikum PirtDokumen15 halamanLaporan Praktikum Pirtsherly yuliantiBelum ada peringkat

- Laporan Tetap Sanitasi Industri Pangan Kelompok 3 PDFDokumen85 halamanLaporan Tetap Sanitasi Industri Pangan Kelompok 3 PDFBaiq Alya Galuh100% (3)

- GMP Cheese Industry No VideoDokumen38 halamanGMP Cheese Industry No VideoAulia AmienBelum ada peringkat

- Bab 7 SanitasiDokumen8 halamanBab 7 SanitasiDinda DarmawanBelum ada peringkat

- Acara 3 Sanitasi PekerjaDokumen13 halamanAcara 3 Sanitasi PekerjaGhea Puspa AdyanaBelum ada peringkat

- Haccp Dan Penerapannya Dalam Industri Bakery 4Dokumen15 halamanHaccp Dan Penerapannya Dalam Industri Bakery 4Aprill ApriiliantyBelum ada peringkat

- Sanitasi RotiDokumen14 halamanSanitasi RotiAgus SantosoBelum ada peringkat

- Laporan Sanitasi Dan Higienitas PekerjaDokumen8 halamanLaporan Sanitasi Dan Higienitas PekerjaNabila RiadiBelum ada peringkat

- Makalah Sanitasi Industri PanganDokumen16 halamanMakalah Sanitasi Industri PanganKezia Irene100% (1)

- Acara IvDokumen30 halamanAcara IvRosyid Khoirul Anwar50% (2)

- Sanitasi Industri RotiDokumen6 halamanSanitasi Industri RotiAdha prayitno100% (1)

- Tujuan Penyimpanan SusuDokumen10 halamanTujuan Penyimpanan SusuArba HarahapBelum ada peringkat

- Laporan Praktikum Mangga RioDokumen8 halamanLaporan Praktikum Mangga RioIgnatius RanugamingBelum ada peringkat

- Laporan Sanitasi Udara Dan RODACDokumen14 halamanLaporan Sanitasi Udara Dan RODACyuni fadilahBelum ada peringkat

- PengalenganDokumen17 halamanPengalenganNicolaus ChandraBelum ada peringkat

- Pembuatan Roti ManisDokumen28 halamanPembuatan Roti ManisMurni SariBelum ada peringkat

- Haccp Kacang Hijau PepiDokumen16 halamanHaccp Kacang Hijau PepiAkhmadi 98Belum ada peringkat

- RFID Produk Buah SegarDokumen22 halamanRFID Produk Buah SegarSlamet Hadi KusumahBelum ada peringkat

- Acara III Aplikasi Biodegradable Film (Recovered)Dokumen38 halamanAcara III Aplikasi Biodegradable Film (Recovered)Wi Nugraha RohmadBelum ada peringkat

- Proposal Perencanaan HaccpDokumen31 halamanProposal Perencanaan HaccpSiti Nur Khasanatun100% (1)

- Flavor Khas Pada KejuDokumen7 halamanFlavor Khas Pada KejuBunda SasaBelum ada peringkat

- Cookies SaguDokumen19 halamanCookies SaguNurani FirliaBelum ada peringkat

- Penyimpanan YoghurtDokumen4 halamanPenyimpanan YoghurtArif MulyantoBelum ada peringkat

- SSOPDokumen9 halamanSSOPNana NanaBelum ada peringkat

- Lap. PKL FaridaDokumen161 halamanLap. PKL FaridaGeorge Marx Hegel100% (1)

- Tugas CCP SirupDokumen5 halamanTugas CCP SirupRBelum ada peringkat

- Paper PemangganganDokumen5 halamanPaper Pemangganganatikah musytari100% (1)

- Umur SimpanDokumen8 halamanUmur SimpanFeivel Inneke AngelaBelum ada peringkat

- Teknik Penyimpanan Dan PenggudanganDokumen11 halamanTeknik Penyimpanan Dan PenggudanganUlfa TriovantaBelum ada peringkat

- Sanitasi Industri Di UP Tanjungsari WonosoboDokumen21 halamanSanitasi Industri Di UP Tanjungsari WonosoboUmi Latifah100% (1)

- Devy Syahputri (05031381823071) Laporan Praktikum HigieneeDokumen11 halamanDevy Syahputri (05031381823071) Laporan Praktikum HigieneeDevy SyahputriBelum ada peringkat

- Bahan Tambahan PanganDokumen22 halamanBahan Tambahan PanganYossiLisnayentiBelum ada peringkat

- Prol Tipus NewDokumen10 halamanProl Tipus NewYanuar F. Arisnatha100% (1)

- Uji Sanitasi Pekerja Pengolahan PanganDokumen10 halamanUji Sanitasi Pekerja Pengolahan PanganLinaIsnawatiBelum ada peringkat

- Kerusakan Dan SanitasiDokumen2 halamanKerusakan Dan SanitasiSalomo Andri 1804124322Belum ada peringkat

- SSOPDokumen18 halamanSSOPRangga Kudamba IrZaBelum ada peringkat

- Makalah Kadaluwarsa Bahan PanganDokumen11 halamanMakalah Kadaluwarsa Bahan PanganMuhàmmad Zäky ÂyäniBelum ada peringkat

- Diagram Alir Pembuatan Tiwul InstanDokumen2 halamanDiagram Alir Pembuatan Tiwul Instanmunki babaBelum ada peringkat

- Laporan Audit Industri Pertanian PALING FIKSDokumen33 halamanLaporan Audit Industri Pertanian PALING FIKSTimothy PangaribuanBelum ada peringkat

- Higien IndustriDokumen101 halamanHigien IndustriMas Amaliyah100% (1)

- Tugas 1.teknik Kendali Mutu-1-Dikonversi PDFDokumen31 halamanTugas 1.teknik Kendali Mutu-1-Dikonversi PDFBoss Huragehon100% (1)

- Bolu Ubi Ungu Haccp FixDokumen16 halamanBolu Ubi Ungu Haccp FixDindaAfifahBelum ada peringkat

- Bahaya Kimia Pada Higiene Kesehatan LingkunganDokumen7 halamanBahaya Kimia Pada Higiene Kesehatan LingkunganKristiana PangestutiBelum ada peringkat

- MCDDokumen127 halamanMCDSessyllia Putri Sapta HandiniBelum ada peringkat

- Sanitasi Industri Keripik SingkongDokumen26 halamanSanitasi Industri Keripik SingkongRosaria PuspasariBelum ada peringkat

- Acara 1Dokumen8 halamanAcara 1Lalu AlgifariBelum ada peringkat

- Pengemasan TetrapackDokumen12 halamanPengemasan TetrapackYuliana Dyah Kusuma WardaniBelum ada peringkat

- Meninpak Cheil JedangDokumen7 halamanMeninpak Cheil JedangAnastasha Renate SimanjuntakBelum ada peringkat

- Penerapan Haccp Pada Dodol Rumput Laut - RATU IRMA-dikonversi-dikonversiDokumen6 halamanPenerapan Haccp Pada Dodol Rumput Laut - RATU IRMA-dikonversi-dikonversiCeclia SousaBelum ada peringkat

- Makalah Mpip ChillingDokumen15 halamanMakalah Mpip ChillingDragon ManggaraBelum ada peringkat

- Paper PengmasDokumen5 halamanPaper PengmasSiska Dwi CaritaBelum ada peringkat

- Makalah Hygiene Kelas A PT - IndofoodDokumen28 halamanMakalah Hygiene Kelas A PT - IndofooddennyefendiBelum ada peringkat

- Haccp PMMDokumen23 halamanHaccp PMMNajma MaulidinaBelum ada peringkat

- Makalah Hygiene Sanitasi Kelompok 2Dokumen13 halamanMakalah Hygiene Sanitasi Kelompok 2Bela ana mulyaniBelum ada peringkat

- AseptisDokumen19 halamanAseptisArika RichaBelum ada peringkat

- BatukDokumen2 halamanBatukArika RichaBelum ada peringkat

- UntitledDokumen1 halamanUntitledArika RichaBelum ada peringkat

- UntitledDokumen3 halamanUntitledArika RichaBelum ada peringkat

- Komunikasi Verbal Dan Non VerbalDokumen9 halamanKomunikasi Verbal Dan Non VerbalArika Richa0% (1)