BAB IV Pembahasan

Diunggah oleh

Arief FatharoniHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

BAB IV Pembahasan

Diunggah oleh

Arief FatharoniHak Cipta:

Format Tersedia

140

BAB IV

PEMBAHASAN

Cadangan minyak tersisa merupakan cadangan minyak yang belum dapat

terproduksi pada tahap primary recovery, karena cadangan minyak tersisa terjebak

dalam matrik batuan. Hal tersebut disebabkan karena adanya pengaruh tegangan

antar muka, tekanan kapiler dan sifat kebasahan batuan yang kuat, distribusi fluida

yang tidak merata, pengaruh viskositas minyak yang tinggi, porositas dan

permeabilitas batuan yang kecil. Cadangan minyak tersisa dapat dibedakan

menjadi dua, yaitu :

1. Urrrecovered mobile oil, yaitu cadangan minyak tersisa karena berkurangnya

kemampuan reservoir untuk mengangkatnya keatas, berkaitan dengan

penurunan tekanan dan temperatur reservoir. Cadangan ini dapat diproduksi

dengan konvensional, yaitu dengan memperbaiki ataupun menambah kinerja

tekanan reservoir.

2. Immobile oil, merupakan cadangan minyak tersisa dari tahap primary

recovery dan secondary recovery. Minyak tersebut hanya dapat diproduksi

dengan metode produksi tahap lanjut. Tahap primary recovery hanya dapat

memproduksi 1/3 dari OOIP, dimana 2/3 dari OOIP tidak dapat diproduksi

dengan teknologi konvensional secara keseluruhan.

Dalam hal ini akan dibahas bagaimana faktor yang menyebabkan adanya

cadangan minyak tersisa dapat diatasi dengan metode pengurasan tahap lanjut

(Enhanced Oil Recovery) yang sesuai atau di kenal dengan tahap tertiery

recovery. Pengurasan tahap lanjut (EOR) merupakan pengurasan minyak dengan

cara menginjeksikan suatu zat yang berasal dari salah satu atau beberapa metode

pengurasan yang menggunakan energi luar reservoir dan memproduksikannya

melalui sumur injeksi dengan menggunakan pola tertentu. Adapun jenis jenis

injeksi tersebut (tertiery recovery) meliputi injeksi tercampur, injeksi tak

tercampur, injeksi kirniawi, injeksi thermal dan injeksi mikroba (MEOR).

141

4.1. Metode EOR untuk mengatasi tekanan kapiler dan sifat kebasahan

batuan

Metode EOR yang sesuai untuk mengatasi adanya tekanan kapiler dan sifat

kebasahan batuan yang kuat diantaranya adalah injeksi CO 2, injeksi alkaline,

injeksi surfactant dan injeksi mikroba (MEOR).

4.1.1. Injeksi CO2

lnjeksi CO2 yang merupakan salah satu injeksi tercampur, dapat mengatasi

adanya pengaruh tekanan kapiler yang kuat pada batuan. Hal tersebut ditandai

dengan mengecilnya tegangan permukaan. Agar terjadi penurunan tegangan

permukaan, maka harus terjadi pencampuran (miscibility) antara CO2 dengan

minyak dan tercapainya miscibility antara CO2 dan minyak ditandai dengan

mengecilnya tegangan permukaan sampai mendekati nol. Untuk mencapai

miscibility maka kondisi tekanan, temperatur serta komposisi minyak yang

berpengaruh terhadap tekanan pendorongan miscible harus memenuhi syarat

tertentu. Dengan mengecilnya tegangan pennukaan, maka akan menurunkan harga

tekanan kapiler.

Penerapan metode-metode EOR ini harus mempertimbangkan beberapa hal

diantaranya adalah pemilihan metode EOR yang sesuai untuk suatu reservoir

minyak yang disebut Kriteria Pemilihan (Screening Criteria) dengan tujuan agar

hasil yang dicapai sesuai dengan yang dikehendaki baik ditinjau dari faktor teknis

maupun ekonomis. Adapun screening criteria untuk injeksi CO2 adalah

permeabilitas rata-rata 0,2 md; viskositas minyak 0,15 - 1,188 cp; saturasi minyak

28 - 54 %; Kedalaman formasi > 10800 ft,; ketebalan formasi 8 - 600 ft; berat

jenis minyak 25 - 30 0API; kadar H2S 29 %; temperatur dasar sumur > 248 F;

jarak tiap sumur 5l acre sumur; jenis batuannya yaitu pasir, karbonat, dolomit dan

chert.

4.1.2. Injeksi Alkaline

Injeksi alkaline dapat menyebabkan adanya perubahan kimia fisika pada

142

fluida yang didesak dalarn suatu reservoir, dan dalam hal ini minyak. Perubahan

kimia fisika tersebut diantaranya menurunkan tegangan antar muka, merubah sifat

kebasahan dari oil-wet ke water-wet dan sebaliknya.

Tekanan kapiler sangat dipengaruhi oleh tegangan antar muka pada

fluidanya (minyak-air). Dengan menurunnya tegangan antar muka minyak-air

akibat adanya injeksi alkaline, maka akan menurunkan tekanan kapiler. Injeksi

alkaline juga dapat merubah sifat kebasahan batuan dari oil-wet ke water-wet dan

sebaliknya. Sifat kebasahan batuan yang lebih menguntungkan adalah water-wet

karena minyak tidak langsung menempel pada permukaan batuan, sehingga akan

mudah disapu oleh fluida injeksi. Dalam hal ini maka injeksi alkaline dapat

berperan untuk merubahnya ke sistem water-wet.

Sebelum dilakukan injeksi alkaline, beberapa screening criteria yang perlu

dipertimbangkan antara lain : reservoir harus sesuai untuk injeksi air; tidak ada

rekahan; reservoir tidak memiliki tudung gas (gas cap); injektivitas harus cukup;

temperatur reservoir harus kurang dari 200 F; permeabilitas antara 50 - 250 md;

lebih sesuai untuk reservoir sandstone; viskositas minyak kurang dari 200 cp;

saturasi minyak 40%; bilangan asam minyak mentah lebih besar dari 0,2 mg

KOH/gr minyak mentah; tegangan antar muka minyak mentah dengan larutan

alkaline kurang dari 0,01 dyne,cm.

4.1.3. Injeksi surfactant

Fungsi dari adanya injeksi surfactant adalah menurunkan tegangan

permukaan antara minyak dan air. Dengan turunnya tegangan permukaan maka

akan menurunkan tekanan kapiler. Larutan surfactant yang merupakan

mikroemulsion yang diinjeksikan ke dalam reservoir, akan bersinggungan dengan

permukaan gelembung-gelembung minyak melalui film air yang tipis, yang

merupakan pembatas antara batuan reservoir dan gelembung-gelembung minyak.

Surfactant memulai perannya sebagai zat aktif permukaan untuk menurunkan

tegangan permukaan minyak-air. Pertama sekali molekul-molekul surfactant yang

mempunyai rumus kimia RS03H akan terurai dalam air menjadi ion-ion RS0 3- dan

143

H+. Ion-ion RS03- akan bersinggungan dengan gelembung-gelembung minyak, ia

akan

mempengaruhi

ikatan

antara

molekul-molekul

minyak

dan

juga

mempengaruhi adhesion tension sehingga gelembung-gelembung minyak akan

semakin besar dan adhesion tension semakin kecil sehingga terbentuk oil bank

didesak dan diproduksikan.

Adapun batasan-batasan yang digunakan dalam pemilihan metode

pendesakan surfactant yaitu gravity minyak > 25 API; viskositas minyak < 30

cp; komposisi di utamakan minyak menengah ringan; saturasi minyak > 30 % PV;

tipe formasi yang diutamakan sandstone; ketebalan formasi > 10 ft; permeabilitas

> 20 md; kedalaman < 8000 ft; temperatur reservoir < 175 F; salinitas < 20000

ppm dan kandungan ion divalent (Ca dan Mg) < dari 500 ppm.

4.1.4. Injeksi Mikroba (MEOR)

Terdapat beberapa mikroorganisme yang telah diketahui sebagai penghasil

surfactant untuk menurunkan tegangan antar muka minyak-air, yaitu Nocorida,

Athrobacter, Corynebacterzum, Pseudomonas. Mikroorganisme-mikroorganisme

tersebut dapat menghasilkan surfactant yang dapat dimanfaatkan. Apalagi

mikroorganisme dalam reservoir pada umumnya melakukan aktivitas hidupnya

pada batas minyak-air, sehingga surfactant yang dihasilkan dari proses

metabolisme secara maksimum dapat menurunkan tegangan antar muka minyak

dan air.

Disamping itu injeksi rnikroba juga dapat merubah sifat kebasahan batuan

dari oil-wet menuju ke water-wet atau sebaliknya. Perubahan sifat kebasahan

batuan ini disebabkan karena adsorpsi senyawa polar dan pengendapan material

organik pada permukaan batuan. Dalam hal ini sifat kebasahan batuan water-wet

lebih menguntungkan dibandingkan oil-wet karena pada sistem water-wet minyak

tidak menempel langsung dengan permukaan batuan, sehingga minyak akan

mudah disapu dengan fluida pendesak.

Dalam hal ini juga harus diperhatikan screening criteria untuk penginjeksian

mikroba (MEOR), yaitu berat jenis minyak 15 'API; kedalaman _< 8000 ft;

144

ketebalan

tidak kritis; temperatur reservoir 140 F; permeabilitas 150 md; tekanan

reservoir < 3000; sifat kebasahan batuan water wet/oil wet; salinitas air formasi <

100.000 ppm; jenis batupasir atau batukarbonat (gamping).

Disamping itu, syarat mikroba yang layak digunakan untuk MEOR juga

harus diperhatikan diantaranya adalah mempunyai ukuran kecil supaya mudah

bergerak diantara pori-pori batuan; tahan terhadap tekanan dan temperatur yang

tinggi; tidak banyak membutuhkan nutrien; dapat melakukan metabolisme secara

anaerobik (karena kadar oksigen dalam reservoir minim); hasil metabolismenya

dapat membantu memobilisasi minyak dalam reservoir; tidak menimbulkan

akibat-akibat yang berpengaruh buruk terhadap sifat-sifat minyak dan reservoir.

4.2. Metode EOR untuk mengatasi adanya distribusi fluida yang tidak

merata.

Metode EOR yang sesuai untuk mengatasi adanya distribusi fluida yang

tidak merata supaya cadangan minyak tersisa dapat dikuras adalah injeksi

polymer dan injeksi mikroba (MEOR).

4.2.1. Injeksi polymer

Penyebaran fluida reservoir yang tidak merata, menyebabkan injeksi air

yang mendorong minyak tidak merata atau tidak sempuma. Hal tersebut

disebabkan mobilisasi air yang besar sehingga dengan penyebaran fluida reservoir

yang tidak merata, tidak seluruhnya fluida tersapu secara sempuma, dan akan

menyebabkan cadangan minyak tersisa. Untuk memperbaiki mobilisasi perlu

diinjeksikan polymer. Hal tersebut akan menyebabkan penurunan perbandingan

mobilitas air terhadap minyak. Polimer membuat perbandingan mobilitas menjadi

rendah karena meningkatnya viskositas efektif air sehingga akan mendorong

fluida dengan efisiensi penyapuan yang lebih baik.

Beberapa panduan yang digunakan untuk memilih reservoir yang akan

dilakukan injeksi polymer antara lain perbandingan mobilitas air-minyak antara 2

145

- 20; memiliki permeabilitas yang tinggi dan viskositas minyak < 200 cp;

temperatur reservoir < 250 300 F; saturasi minyak bergerak harus > 10% PV;

heterogenitas batuan sedang;: kedalaman reservoir sedang, jenis batuan pasir.

4.2.2. Injeksi Mikroba

Dalam hubungannya dengan penyebaran fluida yang tidak merata injeksi

mikroba dapat menghasilkan bioproduct untuk mengatasi hal tersebut yaitu

biopolymer untuk menurunkan mobilitas air terhadap minyak dan bioproduct

asam untuk rnelarutkan matrik batuan dan menaikkan porositas dan permeabilitas

batuan.

4.3 Metode EOR untuk mengatasi pengaruh viskositas minyak yang tinggi

Metode EOR yang sesuai untuk mengatasi adanya viskositas minyak yang

tinggi diantaranya adalah injeksi C02, injeksi thermal dan injeksi mikroba

(MEOR).

4.3.1. lnjeksi CO2

Adanya CO, yang terlarut dalam minyak akan mengakibatkan penurunan

viskositas. Simon dan Graue menyatakan bahwa besarnya penurunan viskositas

tersebut dipengaruhi oleh tekanan dan viskositas minyak awal (sebelum dijenuhi

CO2). Harga perbandingan viskositas campuran CO2 dan minyak dengan

viskositas awal (m/o) akan lebih kecil dari pada viskositas minyak awal (o)

yang lebih besar pada tekanan saturasi tertentu. Artinya pengaruh CO 2 terhadap

penurunan viskositas minyak akan lebih besar untuk minyak kental (viscous).

4.3.2. Injelisi Thermal

Tujuan utama dilakukan injeksi thermal adalah untuk menurunkan viskositas

minyak di reservoir, dengan turunnya harga viskositas minyak, maka diharapkan

perbandingan mobilitas fluida pendesak dengan fluida yang didesak akan semakin

kecil. Dengan semakin kecilnya harga perbandingan mobilitas maka efisiensi

146

penyapuan semakin baik.Injeksi thermal yang terdiri dari injeksi air panas, injeksi

uap dan pembakaran ditempat biasa dilakukan pada reservoir yang mengandung

minyak yang mempunyai viskositas yang tinggi, hanya daiam pelaksanaan

dilapangan yang agak berbeda mengingat adanya suatu perbedaan screening

criteria reservoir yang akan diinjeksi, dan juga faktor ekonomis.

Injeksi air panas biasanya dilakukan pada reservoir yang dangkal (kurang

dari 1000m) yang mempunyai range viskositas 100 - 1000 cp; ketebalan lapisan >

10 m; saturasi minyak > 50%.

lnjeksi

uap

bertujuan

menaikkan

temperatur

reservoir,

sehingga

mengakibatkan turunnya viskositas minyak. Panas yang diinjeksikan melalui

media uap air akan mempengaruhi sifat-sifat fisik fluida (minyak) dan batuan

reservoir. Adapun screening criteria reservoir untuk injeksi uap adalah kedalarnan

reservoir 300 - 400 ft; ketebalan formasi 15- 400 ft; porositas 18 - 20%;

permeabilitas 250 - 1000 md; saturasi minyak sisa 40 - 50%; densitas minyak < 36

'API; viskositas minyak tinggi (2000 - 3000 cp). Dalam kaitannya dengan

recovery yang akan diperoleh, bila viskositas minyak semakin rendah maka

efisiensi penyapuannya akan bertambah besar, sehingga efisiensi recovery-nya

akan naik.

Untuk penerapan untuk injeksi pembakaran ditempat (in-situ combustion),

screening criteria-nya adalah kedalarnan > 300 ft; temperatur reservoir tinggi;

ketebalan reservoir > 10 ft; porositas 16 - 18%; permeabilitas 30 - 100 md;

viskositas minyak < 5000 cp; saturasi minyak sisa 25 - 30%; tipe formasi

sandstone.

4.3.3. Injeksi Mikroba (MEOR)

Penurunan viskositas minyak dengan adanya injeksi mikroba kemungkinan

besar disebabkan oleh aktivitas mikroorganisme yang mendegradasi minyak

mentah, dirnana rnikroorganisrne memotong-motong rantai hidrokarbon yang

panjang menjadi beberapa rantai karbon yang lebih pendek Akibatnya terjadi

pengurangan kadar rantai karbon yang panjang dan penambahan rantai karbon

147

yang pendek. Dengan penambahan rantai pendek, maka akan menyebabkan

terjadinya penurunan densitas minyak, sehingga akibatnya viskositas turun.

Kernungkinan lain yang menyebabkan viskositas minyak turun adalah

adanya produksi gas CO2. Hal tersebut terdeteksi dari terbentuknya dari

gelembung-gelembung pada batas muka minyak-air. Dengan turunnya viskositas

minyak, maka akan meningkatkan mobilitas minyak sehingga terjadi penurunan

pada perbandingan mobilitas antara air-minyak dan recovery yang diperoleh

semakin besar.

4.4. Metode EOR untuk memberikan tambahan energi kedalam reservoir.

4.4.1. Injeksi Air (Waterflooding)

Dengan menginjeksikan air ke dalam reservoir untuk mendapatkan

tambahan perolehan minyak yang bergerak dari reservoir menuju ke sumur

produksi setelah reservoir tersebut mendekati batas ekonomis produktif melalui

perolehan

tahap

pertama.

Keuntungan

dari

pelaksanaan

Waterflooding

dibandingkan dengan metode perolehan tahap kedua yang lainnya (gas flooding),

antara lain adalah :

tersedia dalam jumlah yang melimpah,

relatif mudah diinjeksikan dan mampu menyebar melalui formasi bearing

minyak, dan

lebih efisien dalam mendesak minyak.

Penginjeksian air bertujuan untuk memberikan tambahan energi kedalam

reservoir. Pada proses pendesakan, air akan mendesak minyak mengikuti jalurjalur arus (stream line) yang dimulai dari sumur injeksi dan berakhir pada sumur

produksi, seperti yang ditunjukkan pada Gambar 4.1, yang menunjukkan

kedudukan partikel air yang membentuk batas air-minyak sebelum breakthrough

(a) dan sesudah breakthrough (b) pada sumur produksi.

Pressure maintenance adalah salah satu cara untuk meningkatkan perolehan

minyak kumulatif atau laju produksi minyak dengan jalan menginjeksikan fluida ke

148

dalam reservoir pada saat tenaga pendorong reservoir masih mampu untuk

memproduksikan minyak ke permukaan. Injeksi fluida ini dimaksudkan untuk

mengendalikan tekanan reservoir agar tidak mengalami penurunan yang tajam

selama berlangsungnya produksi. Fluida yang diinjeksikan dapat berupa air atau

gas tergantung dari kondisi reservoirnya. Dipilihnya air sebagai fluida untuk

operasi injeksi dikarenakan air mempunyai sifat keefektifan yang baik dalam proses

pendesakan minyak untuk berbagai kondisi dan karakteristik reservoir, jenis-jenis

batuan dan sifat-sifat fluidanya.

Maka dari itu, tujuan utama dari pressure maintenance adalah untuk menjaga

tekanan agar tetap tinggi, sehingga dengan tingginya tekanan diharapkan gas yang

ada akan tetap terlarut pada minyak sehingga viskositas minyak akan turun dan ini

berarti minyak tersebut makin ringan, dengan kata lain mobilitas minyak makin

besar.

s u m u r p ro d u k s i

C

D

E

(a )

s u m u r in je k s i

(b )

Gambar 4.1.

Kedudukan Air Sepanjang Jalur Arus

(a) sebelum dan (b) sesudah Tembus Air Pada Sumur Produksi 2)

Perencanaan Waterflood

Sebelum membuat perencanaan operasi waterflooding diperlukan studi

pendahuluan. Data-data yang dibutuhkan dalam studi pendahuluan antara lain

adalah sebagai berikut :

149

Sifat fisik batuan reservoir.

Permeabilitas rata-rata dalam berbagai luasan reservoir.

Data porositas dalam berbagai luasan reservoir.

Heterogenitas reservoir.

Sifat fluida reservoir. Distribusi saturasi air, baik sebelum injeksi maupun

sesudah injeksi.

Model geologi, yang meliputi stratigrafi dan struktur.

Sejarah produksi dan tekanan.

Data tersebut diatas, digunakan dalam studi pendahuluan mengenai

pelaksanaan waterflood, yang meliputi :

Perencanaan Air Injeksi.

Air untuk injeksi harus mempunyai syarat-syarat :

o

Tersedia dalam jumlah yang cukup sepanjang masa injeksi

Tidak mengandung padatan-padatan yang tidak dapat larut.

Secara kimiawi stabil dan tidak mudah bereaksi dengan elemenelemen yang terdapat dalam sistem injeksi dan reservoir.

Simulasi Reservoir.

Sebelum waterflooding diterapkan terlebih dahulu dibuat simulasinya

berdasarkan data-data diatas. Simulasi dapat dibuat dalam sistem 1 dimensi, 2

dimensi, dan 2 dimensi dengan teknik numerik.

Studi Laboratorium.

Penelitian laboratorium dimaksudkan untuk mencari kecocokan antara proses

waterflooding dengan sifat batuan dan fluidanya.

Pelaksanaan Pilot Project.

Mencoba mengaplikasikan ke dalam permasalahan di lapangan. Ada dua jenis

pola injeksi yang umum digunakan, yaitu pola five-spot dan single-injection.

Kedua pola ini dapat memaksimalkan jumlah migrasi minyak.

Monitoring Pelaksanaan Pilot Project.

150

Memonitor dan mengevaluasi hasil yang diperoleh dari pelaksanaan pilot

project.

Resimulasi.

Hasil yang diperoleh dari pelaksanaan pilot project dibandingkan dengan

simulasi reservoir yang dibuat, lalu diadakan penyesuaian antara kondisi

lapangan dengan simulasi reservoirnya.

Evalusi Ekonomi.

Meliputi: Perkiraan biaya yang dibutuhkan, perhitungan-perhitungan dan

presentasi.

Hasil dari studi pendahuluan untuk selanjutnya digunakan dan dijadikan

acuan dalam perencanaan operasi waterflood. Perencanaan tersebut meliputi

penentuan lokasi sumur injeksi dan sumur produksi,

penentuan pola sumur

(pattern) serta penentuan debit dan tekanan injeksi.

4.3. Penentuan Lokasi Sumur Injeksi-Produksi

Pada umumnya dipegang prinsip bahwa sumur-sumur yang sudah ada

sebelum injeksi dipergunakan secara maksimal pada waktu berlangsungnya

injeksi nanti. Jika masih diperlukan sumur-sumur baru maka perlu ditentukan

lokasinya. Untuk memilih lokasi sebaiknya digunakan peta distribusi cadangan

minyak tersisa. Di daerah yang sisa minyaknya masih besar mungkin diperlukan

lebih banyak sumur produksi daripada daerah yang minyaknya tinggal sedikit.

Peta isopermeabilitas juga membantu dalam memilih arah aliran supaya

penembusan fluida injeksi (breakthrough) tidak terjadi terlalu dini.

Penentuan Pola Sumur Injeksi-Produksi

Salah satu cara untuk meningkatkan faktor perolehan minyak adalah

dengan membuat pola sumur injeksi-produksi, yang bertujuan untuk mendapatkan

pola penyapuan yang seefisien mungkin. Tetapi kita harus tetap memegang prinsip

bahwa sumur yang sudah ada sebelum injeksi harus dapat digunakan semaksimal

mungkin pada waktu berlangsungnya injeksi nanti.

151

Pertimbangan-pertimbangan dalam penentuan pola sumur injeksi produksi

tergantung pada:

Tingkat keseragaman formasi, yaitu penyebaran permeabilitas ke arah lateral

maupun ke arah vertikal.

Struktur batuan reservoir meliputi patahan, kemiringan, dan ukuran.

Sumur-sumur yang sudah ada (lokasi dan penyebaran).

Topografi.

Ekonomi.

Pada operasi waterflooding sumur-sumur injeksi dan produksi umumnya

dibentuk dalam suatu pola tertentu yang beraturan, misalnya pola tiga titik,lima

titik, tujuh titik, dan sebagainya. Pola sumur dimana sumur produksi dikelilingi

oleh sumur-sumur injeksi disebut dengan pola normal. Sedangkan bila sebaliknya

yaitu sumur-sumur produksi mengelilingi sumur injeksi disebut dengan pola

inverted. Masing-masing pola mempunyai sistem jaringan tersendiri yang mana

memberikan jalur arus berbeda-beda sehingga memberikan luas daerah penyapuan

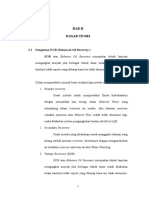

yang berbeda-beda. Diantara pola-pola yang paling umum digunakan :

Direct line drive : sumur injeksi dan produksi membentuk garis tertentu

dan saling berlawanan. Dua hal penting untuk diperhatikan dalam sistem ini

adalah jarak antara sumur-sumur sejenis (a) dan jarak antara sumur-sumur tak

sejenis (b)

Staggered line drive : sumur-sumur yang membentuk garis tertentu dimana

sumur injeksi dan produksinya saling berlawanan dengan jarak yang sama

panjang, umumnya adalah a/2 yang ditarik secara lateral dengan ukuran

tertentu.

Four spot : terdiri dari tiga jenis sumur injeksi yang membentuk segitiga

dan sumur produksi terletak ditengah-tengahnya.

152

Five spot : Pola yang paling dikenal dalam waterflooding dimana sumur

injeksi membentuk segi empat dengan sumur produksi terletak ditengahtengahnya.

Seven spot : sumur-sumur injeksi ditempatkan pada sudut-sudut dari

bentuk hexagonal dan sumur produksinya terletak ditengah-tengahnya.

153

d ire c t lin e d riv e

s t a g g e r e d lin e d riv e

re g u la r

f o u r s p o t p a tte rn

sk e w e d

f o u r s p o t p a tte rn

fi v e s p o t p a t te r n

s e v e n s p o t p a tte rn

in v e r t e d

s e v e n s p o t p a tte rn

n in e s p o t p a tte r n

in v e r t e d

n in e s p o t p a tte r n

in je c tio n w e ll

p r o d u c t io n w e ll

Gambar 4.2

Pola-pola Sumur Injeksi-Produksi 2)

Anda mungkin juga menyukai

- Komang STT-Migas Balikpapan - 1201192 - TP - Non Reg 2012Dokumen11 halamanKomang STT-Migas Balikpapan - 1201192 - TP - Non Reg 2012KomangBackBelum ada peringkat

- Aplikasi Injeksi Polimer Untuk Enhanced Oil Recovery EorDokumen5 halamanAplikasi Injeksi Polimer Untuk Enhanced Oil Recovery EorsantiaBelum ada peringkat

- Chemical Enhanced Oil RecoveryDokumen18 halamanChemical Enhanced Oil RecoveryElla AwaltanovaBelum ada peringkat

- Enhanced Oil RecoveryDokumen7 halamanEnhanced Oil RecoveryAMAGAY 97Belum ada peringkat

- Kisi KisiDokumen4 halamanKisi KisiAKIL HIDAYATBelum ada peringkat

- Rangkuman Soal Teori EorDokumen7 halamanRangkuman Soal Teori Eorerick christoper100% (1)

- Mekanisme Pendorong EORDokumen20 halamanMekanisme Pendorong EORYudi SantosoBelum ada peringkat

- Aplikasi Injeksi Polimer Untuk Enhanced Oil RecoveryDokumen14 halamanAplikasi Injeksi Polimer Untuk Enhanced Oil RecoveryHendra HutasoitBelum ada peringkat

- Bab IiiDokumen162 halamanBab IiiIIRWANSSBelum ada peringkat

- Bab Ii Dasar Teori: 2.1 Enhanced Oil RecoveryDokumen11 halamanBab Ii Dasar Teori: 2.1 Enhanced Oil RecoveryYustianBelum ada peringkat

- Bab IiDokumen9 halamanBab IiHeizel mamahitBelum ada peringkat

- Bahan INJEKSI SURFACTANTDokumen23 halamanBahan INJEKSI SURFACTANTtomBelum ada peringkat

- Quiz 6 Eor - Chemichal Flooding - Remo Sakti Bahari - 071001800096Dokumen2 halamanQuiz 6 Eor - Chemichal Flooding - Remo Sakti Bahari - 071001800096RemoBelum ada peringkat

- Makalah MinyakDokumen10 halamanMakalah MinyakAnugrah FadhlanBelum ada peringkat

- Enhanced Oil RecoveryDokumen49 halamanEnhanced Oil Recoverydarmasetya100% (1)

- Chemical FloodingDokumen7 halamanChemical FloodingnurhalimahBelum ada peringkat

- Jawaban UAS EORDokumen16 halamanJawaban UAS EORA'anBelum ada peringkat

- Analisa Pengaruh Konsentrasi Dan Stabilitas SurfaktanDokumen12 halamanAnalisa Pengaruh Konsentrasi Dan Stabilitas SurfaktanjoarnelBelum ada peringkat

- Lapangan Southwest SoldadoDokumen13 halamanLapangan Southwest SoldadoSEFTIANA SEFTIANABelum ada peringkat

- Uas Eor 1701146 Daniel Hasiholan Simangunsong TP-B 2017Dokumen10 halamanUas Eor 1701146 Daniel Hasiholan Simangunsong TP-B 2017Oktodas WaraneyBelum ada peringkat

- Makalah EorDokumen15 halamanMakalah EorVicky Dimas WidosenoBelum ada peringkat

- Tugas 1Dokumen19 halamanTugas 1Adin PraviMoški PartAdisBelum ada peringkat

- MAKALAHDokumen10 halamanMAKALAHUlfah AjjBelum ada peringkat

- Makalah SurfactantDokumen29 halamanMakalah SurfactantAviiCaphBelum ada peringkat

- Proposal EORDokumen15 halamanProposal EORMuhamad Zamzam IstimaqomBelum ada peringkat

- Eor Chemical Pertemuan Pak Putu SuarsanaDokumen24 halamanEor Chemical Pertemuan Pak Putu Suarsanadina mutia sariBelum ada peringkat

- Aplikasi Injeksi Polimer Untuk Enhanced Oil RecoveryDokumen6 halamanAplikasi Injeksi Polimer Untuk Enhanced Oil RecoverySakti AndiBelum ada peringkat

- Presentasi Chemical FloodingDokumen27 halamanPresentasi Chemical FloodingfrenaldoBelum ada peringkat

- EOR Injeksi Kimia (Edit)Dokumen40 halamanEOR Injeksi Kimia (Edit)Rian Tharnando100% (2)

- Bab Iii Metode Injeksi KimiaDokumen95 halamanBab Iii Metode Injeksi KimiaRefiana WidyaBelum ada peringkat

- Resume Eor Elni Novianti 183210906Dokumen2 halamanResume Eor Elni Novianti 183210906AArriiss WizushkiBelum ada peringkat

- Webinar Improving Oil Recovery in Mature Fields With EOR TechnologyDokumen3 halamanWebinar Improving Oil Recovery in Mature Fields With EOR TechnologyDerips PussungBelum ada peringkat

- Parameter Yang Mempengaruhi Dalam Injeksi AlkalineDokumen2 halamanParameter Yang Mempengaruhi Dalam Injeksi AlkalineELBelum ada peringkat

- Kelompok 12: Pengaruh Wettability Terhadap Permeabilitas RelativeDokumen9 halamanKelompok 12: Pengaruh Wettability Terhadap Permeabilitas RelativecicaksenyumBelum ada peringkat

- Tugas Eor Cindy MarisaDokumen8 halamanTugas Eor Cindy MarisaMuhammad FadlyBelum ada peringkat

- Microbial Enhanced Oil RecoveryDokumen30 halamanMicrobial Enhanced Oil RecoveryHandika Agung NugrohoBelum ada peringkat

- TAHUN 2018 EorDokumen10 halamanTAHUN 2018 EorSarasevina AnggraeniBelum ada peringkat

- Produksi KompreDokumen13 halamanProduksi Kompreandhika15Belum ada peringkat

- Penentuan Isi Awal Minyak Dan Peramalan Produksi Nya NelitiDokumen6 halamanPenentuan Isi Awal Minyak Dan Peramalan Produksi Nya NelitiAnonymous AEt3M9TBelum ada peringkat

- Jawaban UAS EORDokumen5 halamanJawaban UAS EORA'anBelum ada peringkat

- Injeksi SurfaktanDokumen8 halamanInjeksi SurfaktanAhmad KoharBelum ada peringkat

- Eor - 1810246961Dokumen19 halamanEor - 1810246961Ikha Setya AminatiBelum ada peringkat

- UAS EOR Farhan Husein 071001900112Dokumen3 halamanUAS EOR Farhan Husein 071001900112Farhan Husein MahriBelum ada peringkat

- Makalah Eor SurfactantDokumen17 halamanMakalah Eor SurfactantM Alief Ya MorizBelum ada peringkat

- Tugas EOR - Microscopic Displacement EfficiencyDokumen4 halamanTugas EOR - Microscopic Displacement EfficiencyHayafa Fakhriyatul UmmahBelum ada peringkat

- ASP + Micellar InjectionDokumen12 halamanASP + Micellar Injectionselynda nemta100% (1)

- Chemical Water Shut OffDokumen41 halamanChemical Water Shut OffPerdi ApriansyahBelum ada peringkat

- Jawaban Pertanyaan Presentasi UpdateDokumen10 halamanJawaban Pertanyaan Presentasi UpdatedevianaBelum ada peringkat

- Tugas 4 Eor - Remo Sakti Bahari - 071001800096Dokumen3 halamanTugas 4 Eor - Remo Sakti Bahari - 071001800096RemoBelum ada peringkat

- 197 335 1 SMDokumen15 halaman197 335 1 SMrizkywanaldiBelum ada peringkat

- Makalah Injeksi SurfaktanDokumen28 halamanMakalah Injeksi SurfaktanMaulan Fa100% (1)

- Studi Awal Pemilihan Polimer Untuk Digunakan Pada Injectivity Dengan Skala LaboratoriumDokumen4 halamanStudi Awal Pemilihan Polimer Untuk Digunakan Pada Injectivity Dengan Skala Laboratoriumanggie suci meilanieBelum ada peringkat

- Bab IiDokumen5 halamanBab IiHeizel mamahitBelum ada peringkat

- 289 743 1 SM PDFDokumen13 halaman289 743 1 SM PDFAldio WahyuBelum ada peringkat

- Bab I NewDokumen7 halamanBab I NewDestias Selli HandayaniBelum ada peringkat

- Tek - ProDokumen14 halamanTek - ProHervin Fatur NugrahaBelum ada peringkat

- Bab III. Metode Enhanced Oil Recovery PDFDokumen171 halamanBab III. Metode Enhanced Oil Recovery PDFpartomuanhitamBelum ada peringkat

- Air Formasi AdalahDokumen11 halamanAir Formasi AdalahArifendiBelum ada peringkat

- Tipe PolimerDokumen13 halamanTipe PolimerArief FatharoniBelum ada peringkat

- Kuliah Teknik Produksi 1Dokumen214 halamanKuliah Teknik Produksi 1Arief FatharoniBelum ada peringkat

- Kuliah Kerja Ulang Dan StimulasiDokumen34 halamanKuliah Kerja Ulang Dan StimulasiArief FatharoniBelum ada peringkat

- Minyak Dan Gas BumiDokumen25 halamanMinyak Dan Gas BumiArief FatharoniBelum ada peringkat

- Paper CavitationDokumen12 halamanPaper CavitationArief FatharoniBelum ada peringkat

- Mineral Non - SilikatDokumen12 halamanMineral Non - SilikatArief FatharoniBelum ada peringkat

- Tugas Penanganan Produksi Permukaan - Paper Tentang Oil and Gas Industry Separator (Arief R Fatharoni 1101035)Dokumen10 halamanTugas Penanganan Produksi Permukaan - Paper Tentang Oil and Gas Industry Separator (Arief R Fatharoni 1101035)Arief FatharoniBelum ada peringkat