Makalah Compile LPG

Diunggah oleh

Galihmery DamaiantiJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Makalah Compile LPG

Diunggah oleh

Galihmery DamaiantiHak Cipta:

Format Tersedia

1

BAB 1

KARAKTERISTIK LPG

1.1 Pendahuluan

Liquefied Petroleum Gas (LPG) merupakan bahan bakar berupa gas yang

dicairkan. LPG merupakan produk minyak bumi yang diperoleh dari proses

distilasi bertekanan tinggi. Fraksi yang digunakan sebagai feed dapat berasal dari

gas alam atau gas hasil dari pengolahan minyak bumi. Komponen utama LPG

terdiri dari hidrokarbon jenuh ringan, yaitu propana (C 3H8) dan butana (C4H10).

Sebagian kecil konsentrasi dari hidrokarbon lain juga terdapat pada LPG dimana

komposisi hidrokarbon tersebut bergantung pada sumber LPG dan pengolahan

produksi yang dilakukan. LPG mempunyai rata-rata nilai kalori 21.000 BTU/lb.

LPG merupakan gas yang berada pada tekanan atmosfer dan temperatur

normal, tetapi dapat dicairkan ketika tekanan sedang (moderate) digunakan atau

ketika temperatur cukup berkurang. Perubahan wujud menjadi cair akan

mempermudah dengan proses pengemasan, penyimpanan, penyaluran, dan

pemanfaatan sehingga LPG menjadi sumber energi ideal untuk berbagai aplikasi.

1.2 Karakteristik LPG

a. Tekanan Uap

Tekanan pada tempat penyimpanan LPG (vessel atau tabung) akan sama

dengan tekanan uap yang sesuai dengan suhu LPG pada tempat penyimpanan

yang. Tekanan uap tergantung pada suhu dan rasio campuran hidrokarbon yang

menyebabkan nilai tekanan akan bervariasi. Propana memiliki tekanan uap sekitar

7 bar, sedangkan butana sekitar 2 bar. Tekanan uap dalam tabung yang berisi

sebagian besar propana akan jauh lebih tinggi dari tabung yang mengandung

sebagian besar butana. Tabung yang mempunyai kandungan propana lebih tinggi

tidak bisa ditempatkan di dalam ruangan.

Ketika LPG digunakan, sebagian tekanan dalam wadah dilepaskan.

Sebagian cairan dari LPG akan mendidih untuk menghasilkan uap. Cairan

mendidih tersebut dinamakan liquid boils. Panas yang dibutuhkan untuk

mengubah cairan menjadi uap disebut panas laten penguapan. Liquid boils akan

menarik energi panas dari lingkungan. Hal ini yang membuat wadah LPG terasa

Universitas Indonesia

dingin saat disentuh. Ketika LPG tidak digunakan, tekanan akan kembali ke nilai

ekuilibrium. Nilai ekuilibrium tekanan bergantung pada suhu lingkungan sehingga

tekanan yang dihasilkan bervariasi. Untuk memastikan agar pasokan tekanan

konstan, digunakan regulator untuk mengatur tekanan.

b. Densitas

Densitas LPG didefinisikan sebagai massa per satuan volume (kg/L) pada

11

suhu tertentu. LPG cair memiliki densitas sekitar 0,54 kg/L pada 15C dan lebih

ringan dari air. LPG cair cukup ringan sekitar setengah dari berat air. Uap yang

dihasilkan LPG memiliki densitas sekitar 1,9 kali dari udara. Jika kebocoran

terjadi, uap LPG yang lebih berat dari udara akan mengalir di sepanjang

permukaan tanah dan tersimpan dalam jangka waktu yang cukup lama. Oleh

karena itu, ruangan yang digunakan untuk menyimpan tabung LPG harus

memiliki tingkat ventilasi memadai yang diletakkan rata dengan tanah atau

dinaikkan sedikit. Hal ini dimaksudkan apabila ada kebocoran LPG, gas tersebut

bisa cepat keluar dan bercampur dengan udara bebas.

c. Laju Ekspansi Termal

Laju ekspansi termal LPG sekitar 10 kali lipat dari air. Cairan tidak dapat

dikompresi sehingga parameter tersebut menjadi unsur penting untuk menentukan

cara penyimpanan, penanganan, dan pengisian. Tabung tidak boleh diisi melebihi

85% dari volume internal. Ketika katup dari LPG dibuka, tekanan di dalam tabung

berkurang dan cairan mulai menguap (mendidih) pada tekanan rendah. Penguapan

ini menyebabkan suhu gas akan menurun. Jika off-take gas terlalu tinggi, suhu gas

akan turun hingga dibawah 0oC dan es akan mulai terbentuk pada bagian bawah

dinding luar tabung. Propana dan butana yang memiliki titik didih sekitar -42,1 oC

dan -0,5oC akan mengalami pemisahan. Propana akan terus mendidih sementara

butana tetap dalam bentuk cair pada suhu di bawah titik didih -0,5oC.

d. Warna

LPG tidak berwarna baik dalam fase cair atau uap. Jika kebocoran terjadi,

penguapan cairan pada LPG akan mendinginkan atmosfer dan terkondensasi

menjadi uap air. Uap air akan membentuk kabut putih yang dapat dilihat sebagai

tanda bahwa terjadi kebocoran.

Universitas Indonesia

e. Bau (odor)

LPG memiliki bau yang sangat samar sehingga perlu dilakukan

penambahan zat pembau agar kebocoran dapat dideteksi. Pembau yang

ditambahkan harus melarut sempurna dalam LPG dan tidak boleh mengendap.

Pembau yang digunakan adalah etil merkaptan (C 2H5SH) atau butil merkaptan

(C4H9SH).

f. Toksisitas (Toxicity)

LPG tidak beracun, tetapi apabila terjadi kebocoran dengan konsentrasi

sekitar 2-3% di udara dapat menyebabkan anestesi yang dapat mengakibatkan

pusing dan pingsan. Apabila kebocoran terjadi di ruang tertutup, uap LPG dapat

menggantikan oksigen di ruangan tersebut dan yang dapat mengakibatkan

gangguan saluran pernapasan pada orang yang ada di dalamnya.

g. Flammability

Ketika LPG bercampur dengan udara, campuran high flammable dapat

terbentuk. Kisaran flammability antara 2%-11% dari volume gas di udara.

Jangkauan ledakan ini lebih sempit dari bahan bakar gas lainnya.

h. Calorific Value

Calorific value adalah jumlah panas atau energi yang dihasilkan yang

diukur sebagai gross calorific value dan net calorific value. Gross calorific value

mengasumsikan semua air yang dihasilkan selama proses pembakaran sepenuhnya

terkondensasi. Net calorific value mengasumsikan air yang dihasilkan bersama

dengan produk pembakaran tidak sepenuhnya terkondensasi.

Sebagian besar peralatan pembakaran gas tidak dapat memanfaatkan

kandungan panas dari uap air sehingga gross calorific value tidak dijadikan acuan.

Bahan bakar dibandingkan berdasarkan nilai net calorific value, terutama untuk

gas alam, karena peningkatan hasil kandungan hidrogen dalam air yang tinggi

selama pembakaran.

i. Pembakaran

Reaksi pembakaran LPG dapat meningkatkan volume produk dan mampu

menghasilkan panas. LPG membutuhkan hingga 50 kali dari volume udaranya

untuk pembakaran sempurna.

Universitas Indonesia

BAB 2

PROSES PENGOLAHAN LPG

2.1 Kolom Pengolahan LPG

a. De-ethanizer

Dalam proses perolehan LPG terdapat empat kolom utama yang

digunakan. Pada tahap pertama, kolom yang digunakan adalah kolom deethanizer. De-ethanizer berfungsi untuk memisahkan gas metana dan etana dari

gas-gas yang lainnya. Gas metana dan etana dihasilkan sebagai produk atas pada

kolom de-ethanizer. Kedua gas tersebut dibiarkan berada pada fase uap sehingga

kondenser tidak diperlukan karena tidak ada suatu keperluan tertentu untuk

mencairkan kedua gas tersebut, terutama dengan kandungan yang sedikit,.

Dalam de-ethanizer ini, 100% metana dan etana yang terkandung dalam

feed dapat dipisahkan dan meninggalkan kolom melalui bagian atas. Produk ini

selanjutnya akan digunakan secara internal sebagai bahan bakar untuk

menghasilkan uap yang digunakan pada reboiler. Panas dikirimkan ke kolom

dengan menggunakan pompa reboiler. Hidrokarbon yang lebih berat daripada

etana akan meninggalkan kolom sebagai produk bawah dengan fasa cair untuk

selanjutnya dikirim ke kolom de-butanizer.

b. De-butanizer

De-butanizer digunakan pada proses selanjutnya karena produk bawah

dari kolom de-ethanizer mengandung propana (2% fraksi massa) dan butana (5%

fraksi massa) dalam jumlah kecil. Dengan demikian, proses selanjutnya hanya

membutuhkan kolom dan beban reboiler yang lebih kecil sehingga proses berjalan

secara lebih ekonomis dan efisien.

Sebelum memasuki kolom de-butanizer, produk bawah de-ethanizer

diekspansikan dari 26 bar hingga 17 bar dan masuk ke de-butanizer dalam fasa

campuran. Umpan ini kemudian dipisahkan hingga menghasilkan propana dan

butana sebagai produk atas dan hidrokarbon yang lebih berat (C 5+) sebagai

produk bawah. Produk atas tersebut seluruhnya dikondensasikan dalam kondenser

dan kondensat yang terbentuk ditampung dalam reflux drum. Reflux drum

digunakan untuk menghindari kavitasi pada pompa. Pada kolom ini panas

dihasilkan oleh reboiler dan disirkulasikan oleh pompa sirkulasi reboiler. Sekitar

100% propana dan 99% butana dapat di-recovery dari umpan sebagai produk atas

Universitas Indonesia

pada kolom de-butanizer. Aliran ini meninggalkan kolom dan dikirimkan ke

kolom de-propanizer unutk memisahkan propana dan butana. Sementara itu,

produk bawah yang terdiri dari pentana dan hidrokarbon lain yang lebih berat

akan disimpan sebagai natural gasoline. Produk bawah tersebut akan didinginkan

oleh heat exvhanger sebelum dikirimkan ke tampat penyimpanan karena produk

bawah memiliki suhu tinggi (>200C).

c. De-propanizer

Pada tahap selanjutnya, aliran propana dan butana memasuki kolom de14

propanizer sebagai umpan berfasa campuran setelah sebelumnya diekspansikan

dari 16 bar hingga menjadi 10 bar. Kolom de-propanizer memisahkan propana

sebagai produk atas da butana sebagai produk bawah. Kondenser digunakan untuk

mengkondensasikan seluruh produk atas dari kolom de-propanizer. Kondensat

dikumpulkan dalam reflux drum kolom de-propanizer. Sejumlah produk atas

kemudian dikirimkan kembali ke dalam kolom sebagai refluks dan sisanya

dijadikan sebagai produk atas dalam fase cair. Sama dengan kolom-kolom

lainnya, panas pada kolom ini juga disediakan oleh reboiler dan disirkulasikan

oleh pompa sirkulasi reboiler. Terdapat sekitar 99.9% propana dapat di-recovery

sebagai produk atas dan 99.9% butana di-recovery sebagai produk bawah. Produk

butana tersebut masih berupa campuran antara i-butana dan n-butana dan

selanjutnya dikirimkan ke splitter butana untuk memperoleh i-butana dan nbutana sebagai produk terpisah, karena harga jualnya dapat menjadi lebih tinggi

jika dibandingkan dengan butana campuran (field grade).

Universitas Indonesia

2.2 Proses Pengolahan LPG dari Gas Alam

Gambar 2.3 Natural Gas Process Plant

(Sumber : http://www.investmentu.com/images/ngprocessplant1.jpg)

Gambar diatas adalah ilustrasi dari proses pengolahan gas alam menjadi

produk-produknya. Gas alam yang didapatkan dari lapangan gas dipisahkan

dengan minyak atau kondensat terlebih dahulu, karena sumur gas pasti

mengeluarkan produk berfasa cair pula. Selanjutnya, gas alam tersebut diproses

untuk menghilangkan kandungan airnya. Proses ini dikenal sebagai proses

dehidrasi. Proses ini menggunakan prinsip absorpsi dengan menginjeksikan etilen

glikol untuk mengabsorp air. Dapat pula dibuat kolom dehydrator yang berisikan

silica gel dan activated alumina dengan prinsip ekstraksi.

Selanjutnya, gas alam keluaran kolom dehydrator diproses kembali untuk

menghilangkan kontaminan-kontaminan lain seperti CO 2 dan H2S. Proses

pemisahan ini lebih dikenal sebagai amine gas treating. Gas keluaran hasil proses

ini disebut sweet gas dan akan diproses untuk memisahkan beberapa komponen

penting. Demetanizer adalah proses pemisahan pertama produk, dimana metana

dipisahkan dari komponen lainnya. Selanjutnya, adalah proses pemisahan etana

dari komponen lainnya atau yang lebih dikenal sebagai deetanizer. Umumnya

proses demetanizer dan deetanizer dapat digabung agar biaya yang diperlukan

Universitas Indonesia

lebih murah. Proses selanjutnya adalah depropanizer dan debutanizer dimana

dilakukan pemisahan propana dan butana.

2.3 Proses Recovery LPG

a. Recontacting-compression

Proses ini biasanya digunakan untuk recovery LPG dari fraksinasi minyak

bumi. Teknik ini sangan banyak digunakan di industri gas. Produk atas dari

fraksinasi minyak bumi mengandung fraksi ringan seperti metana, etana,

propana, dan butana. Produk atas ini di kompresi dan dicampurkan dengan

produk atas yang berupa cairan, kemudian didinginkan dan diumpankan ke dalam

separator. Fasa liquid dari separator akan melewati deethanizer dan fasa uapnya

mengandung sebagian fraksi LPG digunakan sebagai fuel gas. Produk cair dari

deethanizer adalah LPG. Kemampuan recovery dari teknik ini adalah sekitar

75%. (Elvers, Barbara 2008).

b. Refrijerasi

Teknik ini umum digunakan untuk recovery gas LPG dari gas alam.

Prinsip dari teknik ini didasari oleh pendinginan dari aliran gas dan LPG akan

didapatkan. Fraksi yang telah dilakukan proses recovery akan difraksionasikan

kembali untuk mendapatkan komponen LPG yang kita inginkan. Teknik ini

dibagi menjadi beberapa proses, yaitu :

Separasi pada suhu rendah

Ekspansi

Proses kombinasi

c. Lean oil absorption

Metode ini menggunakan minyak hidrokarbon untuk recover fraksi yang

lebih ringan. Proses ini digunakan pada refinery industry dan gas processing

plant. Kemampuan recovery dari teknik ini adalah 98%.

d. Adsorpsi

Adsorben digunakan pada proses ini sehingga molekul gas terikan pada

permukaan. Adsorben yang umum digunakan adalah silica gel, activated carbon

dan alumina. Kemampuan recovery dengan proses ini jauh lebih rendah

dibandingkan proses yang sudah disebutkan diatas.

Universitas Indonesia

BAB 3

TEKNOLOGI PENGOLAHAN LPG

3.1 Teknologi Kolom Distilasi Petyuk

Distilasi merupakan salah satu langkah terpenting untuk memisahkan

produk mentah ke pada produk yang lebih bernilai ekonomis. Namun, distilasi

merupakan proses yang juga paling banyak membutuhkan energi. Menurut Ogisty

(1995), energi yang dibutuhkan oleh kolom distilasi sekitar 3% dari total seluruh

konsumsi energi di Amerika Serikat (Christiansen et al,1997). Untuk itu,

dibutuhkan teknologi terbaru yang bisa memfasilitasi efisiensi energi untuk

pemisahan produk. Untuk meningkatkan efisiensi, pada setiap proses distilasi, ada

dua alternatif yang bisa dilakukan berdasarkan literatur dan praktisi industri :

1. Integrasi susunan distilasi konvensional termasuk susunan sekuensial

kolom dengan integrasi energi antara kolom atau bagian lain dari pabrik.

2. Mendesain konfigurasi baru termasuk kolom dengan dinding pemisah

yang terdiri dari kolom biasa dengan umpan dan aliran samping produk

dipisahkan oleh dinding vertikal melewati tray yang diusulkan pertama

kali oleh Wright (1949). Konfigurasi tersebut biasanya disebut dengan

Petyuk kolom setelah Petyuk et al (1965) meneliti tentang skema tersebut.

Kolom ini membuat efisiensi energi dan biaya.

Untuk pemisahan tiga campuran, ada tiga skema yang bisa dilakukan :

sistem dengan rectifier pada sisinya

sistem dengan stripper pada sisinya

sistem fully thermally coupled atau Petyuk kolom.

Dengan menggunakan interkoneksi cairan dan uap antara kedua kolom, ada dua

efek besar yang bisa didapatkan, yaitu :

a. Pengurangan konsumsi energi

b. Tidak ada panas yang hilang dari sistem distilasi tersebut.

18

Universitas Indonesia

Gambar 3.1 Notasi laju alir untuk desain petyuk dengan Pre-fractionator dan kolom utama

(sumber : Department of Petroleum Engineering and Applied Science, Norwegian University)

Gambar 3.2 Integrasi implementasi Pre fractionator dan kolom utama.

(sumber : Department of Petroleum Engineering and Applied Science, Norwegian University)

Universitas Indonesia

10

Kolom petyuk adalah susunan kolom untuk memisahkan tiga atau lebih

komponen dengan menggunakan satu reboiler dan satu condenser dimana

kemurnian

dari

produk

didapatkan

dengan

meningkatkan

jumlah

tray

(Christiansen et al, 1997). Kolom petyuk terdiri dari pre-fractionator yang diikuti

oleh kolom utama dengan tiga aliran produk. Susunan ini berdampak pada

konsumsi enegi yang rendah dari sistem dengan kolom disampingnya dengan

penghematan sebesar 30% bila dibandingkan dengan skema konvesional (Glinos

dan Malone, 1998 ; Fidkowski dan Krolilowski, 1990).

Penelitian tentang kolom petyuk telah lama dilakukan namun masih sedikit

yang mengimplementasikannya. Alasan utamanya adalah kolom petyuk

mempunyai banyak derajat kebebasan pada desain dan operasinya bila

dibandingkan dengan kolom distilasi biasa. Hal ini membuat sistem kontrolnya

menjadi lebih kompleks.

3.2 Teknologi Membran

Penggunaan membran mulai dikembangkan untuk proses recovery

kandungan LPG pada aliran gas, terutama gas yang akan dibakar menjadi fuel gas

atau bahkan dibuang melalui flare. Pada aliran tersebut, masih terkandung

beberapa bagian LPG yang masih bisa dijual dengan harga yang jauh lebih tinggi.

Oleh karena itu, dibutuhkan suatu cara untuk mengambil LPG yang terkandung

dari aliran gas tersebut. Membran secara efisien dapat memisahkan LPG dari

aliran associated gas. Poin yang menjadi kelebihan LPG adalah gas ini mudah

untuk disimpan dan ditransportasikan serta bisa digunakan secara local.

Associated gas kaya akan kandungan hidrokarbon yang lebih ringan jadi

memisahkan LPG dan fraksi yang lebih berat dari gas flare mengurangi emisi

karbon dan kandungan nilai BTU pada gas bisa digunakan untuk utilitas pabrik.

Pada beberapa situasi, pemisahan LPG dari aliran associated gas bisa melakukan

recovery metana dengan mudah yang bisa digunakan secara lanjut untuk unit

LNG dan CNG dan dapat digunakan sebagai fuel gas atau dipipakan untuk

konsumen yang dekat dengan pabrik. Beberapa kelebihan penggunaan membran

dalan separasi LPG adalah :

Universitas Indonesia

11

Efisiensinya tinggi dari associated gas dengan tidak terlalu

menghabiskan tempat.

Tidak butuh ekspander, absorber dan pendinginan kriogenik (hanya

alat konvensional dengan membran).

Mudah dalam instalasi dan operasi.

Gambar 3.3 Skema Proses Separasi LPG dari Associated Gas dengan Membran

(sumber : Anonim. 2009. LPG Recovery from Associated Gas)

Proses separasi dengan menggunakan membran terdiri dari langkah berikut :

1. Kompresi konvensional sampai tekanan 350 psi.

2. Pendinginan dan kondensasi C3+ dengan Heat Exchanger pada suhu 60oC.

3. Separasi dengan membran untuk memisahkan gas LPG dari aliran gas

tersebut.

4. Fraksionasi untuk memproduksi LPG dan kondensat.

Universitas Indonesia

12

BAB 4

EKONOMI & LINGKUNGAN

4.1 Aplikasi LPG

Apikasi LPG dalam kehidupan sehari-hari sangatlah luas. Penggunaannya

sangat bervariasi, mulai dari industri makanan hingga transportasi (automotive

LPG). Konsumsi LPG bergantung pada kondisi pasar lokal. LPG sangat banyak

digunakan dalam indsutri makanan, seperti hotel, rumah makan, bakery dam lainlain. Hal tersebut didasarkan pada rendahnya kandungan sulfur pada LPG. Selain

itu, suhu yang dapat dikontrol juga menjadi faktor banyaknya penggunaan LPG

dalam industri makanan. Selain industri makanan, berikut adalah beberapa contoh

penggunaan LPG dalam berbagai industri :

Industri gelas dan keramik : proses manufaktur dalam industri gelas atau

keramik melibatkan cukup banyak reaksi kimia yang kompleks.

Penggunaan bahan bakar yang bersih seperti LPG dapat meningkatkan

kualitas produk sehingga dapat mengurangi masalah teknis yang

berhubungan dengan aktivitas manufaktur.

Industri bangunan : pada industri bangunan, LPG sangat berguna pada

proses pembuatan semen. Kemudahan dalam pengaturan panas, serta

kandungan sulfur yang rendah adalah kelebihan dari LPG yang dapat

meningkatkan

kualitas

semen

dan

memudahkan

dalam

operasi

pembakaran.

Industri pertanian : dalam industri ini, LPG digunakan dalam proses

pengeringan

(drying)

hasil

panen.

Proses

pengeringan

tersebut

menggunakan LPG, karena proses pengeringan hasil panen memerlukan

bahan bakar yang bersih dan rendah sulfur untuk menghindari terjadinya

kontaminasi sulfur dan timbulnya rasa atau bau yang tidak enak pada

barang hasil panen.

Industri otomotif : LPG digunakan dalam industri dalam bentuk

automotive LPG atau autogas. Automotive LPG merupakan bahan bakar

yang bersih dengan oktan tinggi. Kelebihan utam dari automotive LPG

adalah tidak adanya kandungan timbal, serta kandungan yang sangat

rendah pada sulfur, logam, aromatik dan kontaminan lainnya. Berikut

adalah kandungan automotive LPG 112

di berbagai negara di dunia.

Universitas Indonesia

13

Tabel 4.1 Perbandingan komposisi automotive LPG pada beberapa negara

Negara

Austria

Belgia

Denmark

Perancis

Yunani

Inggris

Jerman

Propana (%)

50

50

50

35

20

100

90

Butana (%)

50

50

50

65

80

10

(Sumber : Handbook of Energy & Economic Statistics of Indonesia, 2012)

4.2 Supply & Demand secara Global

Salah satu hal unik yang terdapat pada LPG adalah suatu kenyataan bahwa

hampir seluruh LPG dihasilkan sebagai suatu produk samping dari suatu proses.

Sekitar 2/5 supply LPG berasal dari pengilangan minyak mentah, dari

associated gas yang terikut bersamaan dengan produksi minyak mentah dan

sisanya lagi berasal dari gas alam. Produksi LPG ditentukan oleh hasil dari proses

kilang minyak, produksi minyak mentah dan produksi gas alam. Produksi LPG

tidak dapat merespon secara cepat terhadap perubahan permintaan. Oleh karena

itu, permintaan harus menyesuaikan diri terhadap fluktuasi pasokan. Hal tersebut

terutama terjadi dalam industri petrokimia (3-7% dari permintaan global) yang

sangat sensitif terhadap harga. Sebaliknya, permintaan komersial dan rumah

tangga untuk keperluan memasak dan pemanasan (lebih dari setengah permintaan

global) tidak terlalu sensitif terhadap harga, begitu pula terhadap penggunaan

untuk keperluan bahan baku kimia (20%) dan industri (9%). Permintaan yang lain,

yaitu sebesar 9% berasal dari permintaan terhadap autogas yang dapat digunakan

sebagai pengganti gasolin. Hasil kilang minyak yang rendah pada tahun 2009

sempat membuat produksi LPG jatuh untuk pertama kalinya sejak 25 tahun, tetapi

produksi LPG kembali meningkat secara drastis pada tahun 2010.

Negara pengekspor LPG terbesar di dunia adalah negara-negara Timur

Tengah, diikuti dengan Afrika (daerah utara dan sub-sahara). Pada tahun 2010,

negara pengekspor terbesar adalah Saudi Arabia, diikuti oleh Qatar dan Algeria.

Pada daerah Sub-Sahara Afrika, pengekspor terbesar adalah Nigeria. Pada daerah

Timur Tengah dan Afrika, kerusuhan sosial telah mengancam produksi LPG yang

menyebabkan gangguan serius terhadap perdagangan dan penetapan harga LPG.

Universitas Indonesia

14

Amerika Serikat dan Kanada membentuk daerah produksi LPG terbesar di dunia

dan menjadi negara net exporter pada 2009, dimana hal tersebut sangat

dipengaruhi oleh eksplorasi shale gas & oil yang dilakukan kedua negara tersebut.

Harga propana (komponen penting LPG) di Amerika Serikat lebih rendah 10%

dibandingkan harga rata-rata dunia sejak tahun 2008.

China adalah konsumen terbesar terbesar LPG untuk kebutuhan komersial

dan rumah tangga. Di daerah lain, kebutuhan komersial dan rumah tangga

mencapai 95% dari total kebutuhan sub-benua India dan Afrika (konsumsi

terbesar terdapat di bagian utara) dan dari total kebutuhan LPG di Amerika latin

dan kepulauan Karibia. Dalam satuan konsumsi per kapita, daerah Sub-Sahara

Afrika menduduki peringkat terbawah dan sebaliknya, Meksiko dan Ekuador

menjadi negara dengan konsumsi LPG per kapita terbanyak. Ekuador memberikan

subsidi yang besar untuk rumah tangga hingga mengurangi harga LPG hingga

menjadi US$ 0.11 per kg, yaitu harga terendah di dunia. Untuk aplikasi autogas,

Republik Korea menjadi pasar terbesar. Sementara itu, diantara negara-negara

berkembang, Turki, Rusia, Meksiko dan Thailand adalah 10 besar konsumen

terbesar autogas pada tahun 2008.

4.3 Supply Chain

LPG adalah campuran yang sebagian besar kandungannya adalah propana

dan butana. Pada tekanan atmosfer, propana berfasa gas pada suhu di atas -42C

dan butana berfasa gas pada suhu di atas -0.5C. Rasio antara propana dan butana

dalam LPG bervariasi antara satu tempat dengan tempat lainnya. Tidak seperti gas

alam yang terangkat, LPG akan berada pada permukaan tanah jika bocor sehingga

dapat meningkatkan resiko untuk meledak. Oleh karena itu, LPG ditandai dengan

bau agar dapat lebih mudah terdeteksi.

Pada fasa gas, propana dan butana dapat memenuhi ruang sebanyak 250

kali lipat dibandingkan pada saat berfasa cair. Untuk itu, LPG ditekan di dalam

wadah logam pada suhu ambient atau didinginkan untuk dikirim dan disimpan

sebagai liquid. Kebutuhan untuk menjaga agar LPG tetap betekanan atau dingin

serta penggunaan logam sebagai wadahnya, misalnya baja khusus digunakan

untuk membuat tangki penyimpanan LPG di kapal laut, menambah sejumlah

biaya yang cukup dapat diperhitungkan terhadap biaya penyediaan LPG. Biasanya

untuk ukuran lebih dari 10000 ton, LPG didinginkan selama transportasi dan

Universitas Indonesia

15

penyimpanan, sementara untuk ukuran di bawah 3000 ton, LPG diberi tekanan

hingga berubah fasanya. Bergantung pada komposisi LPG, kapal LPG terbesar

dapat mengangkut sebanyak 45000 ton, terdiri dari empat tangki yang masingmasing berkapasitas 11000 ton. Kemacetan di pelabuhan pada proses unloading

untuk importer dan penundaan proses loading untuk exporter dapat menambah

biaya pelabuhan bagi masing-masing pihak. Berbagai faktor yang terjadi pada

sebagian besar perdagangan LPG diatur dalam bentuk kontrak. Akibatnya, tidak

seperti produk minyak lainnya, pasar LPG hanya memiliki sedikit titik transaksi.

Pihak-pihak yang terlibat dalam rantai supply (supply chain) dari LPG

antara lain adalah

Produser : menjual LPG di tempat pengilangan minyak atau tempat

pemrosesan gas alam.

Trader dan marketer : membeli LPG dalam jumlah besar dari produser

atau dari pasar lintas benua, menyimpannya dalam tempat penyimpanan

yang besa (primer), lalu menjualnya ke penjual lain, distributor, retailer

dan kunsumen tingkat akhir.

Distributor dan transporter : mengirim LPG jumlah besar ke gudang

penyimpanan, dimana selanjutnya LPG disimpan dalam vessel besar

bertekanan dan kemudian menyalurkan LPG ke pelanggan dalam jumlah

besar menggunakan tanker berukuran kecil. LPG ditempatkan dalam

wadah silinder dan didistribusikan ke retailer.

Retailer : menjual LPG ke pelanggan kecil, termasuk rumah tangga.

4.4 Penggunaan LPG di Indonesia

Berikut adalah data mengenai penggunaan LPG di Indonesia yang

diperoleh dari data statistik yang dibuat oleh Kementrian Energi dan Sumber Daya

Mineral pada tahun 2011.

Tabel 4.2 Statistik penggunaan LPG di Indonesia Tahun 2011

Thousand Barrel Oil

1. Primary Energy Supply

a. Production

b. Import

c. Export

d. Stock change

2. Energy Transformation

a. Refinery

b. Gas Processing

Equivalent (BOE)

17564

0

16979

0

585

19482

6008

13474

Universitas Indonesia

16

c. Coal Processing Plant

d. Power Plant

- State Own Utility (PLN)

- Independent Power Producer

3.

4.

a.

b.

c.

d.

e.

(Non-PLN)

Final Energy Supply

Final Energy Consumption

Industry

Transportation

Household

Commercial

Other Sector

0

0

0

0

37046

37046

608

0

35326

1112

0

(Sumber : Handbook of Energy & Economic Statistics of Indonesia, 2012)

Seperti yang terlihat pada tabel di atas, sekitar 45% kebutuhan LPG

diperoleh dengan melakukan impor dari luar negeri. Hal tersebut dilakukan,

karena LPG yang mampu diproduksi di dalam negeri melalui kilang minyak atau

LPG plant hanya sejumlah 19,4 juta BOE, jauh dari total kebutuhan nasional

terhadap LPG. Dari tabel di atas dapat diketahui pula bahwa penggunaan terbesar

LPG adalah untuk keperluan rumah tangga yang mencapai sekitar 95% dari total

kebutuhan LPG nasional.

Keperluan tersebut sebagian besar digunakan untuk keperluan memasak.

Kebutuhan LPG yang besar ini terutama dipicu oleh program konversi minyak

tanah ke gas LPG sejak tahun 2007 yang bertujuan untuk mengurangi beban

subsidi negara terhadap minyak tanah yang biaya produksinya setara dengan

avtur. Berikut akan ditampilkan data peningkatan konsumsi LPG Indonesia dalam

sektor rumah tangga dari tahun 2000 hingga tahun 2011.

Konsumsi LPG Indonesia dalam Sektor Rumah Tangga

6000

4000

ribu BOE

2000

0

1998 2000 2002 2004 2006 2008 2010 2012

Tahun

Universitas Indonesia

17

Gambar 4.1 Grafik pertumbuhan konsumsi LPG Indonesia dalam sektor rumah tangga

(sumber : Handbook of Energy & Economic Statistics of Indonesia, 2012)

Konsumsi LPG Indonesia Sektor Industri

180

160

140

120

100

Thousand Ton

80

60

40

20

0

1998 2000 2002 2004 2006 2008 2010 2012

Tahun

Gambar 4.2 Grafik konsumsi LPG Indonesia sektor industri

(sumber : Handbook of Energy & Economic Statistics of Indonesia, 2012)

Tidak seperti pertumbuhan pada sektor rumah tangga, besarnya konsumsi

LPG pada sektor industri bersifat sangat fluktuatif seperti yang terlihat pada

gambar diatas. Perubahan yang fluktuatif tersebut disebabkan oleh supply LPG

yang masih terbatas dan juga harga LPG yang tidak disubsidi untuk kebutuhan

industri sehingga besaran LPG yang digunakan selalu disesuaikan setiap saat. Hal

tersebut dapat dilihat pada grafik di atas.

Untuk memenuhi kebutuhan nasional yang semakin meningkat, Indonesia

memproduksi LPG dari pengolahan minyak mentah di kilang minyak bumi dan

juga pengolahan gas alam. Produksi LPG yang dihasilkan oleh kilang minyak dan

tempat pengolahan gas alam tidak mencukupi kebutuhan nasional sehingga

pemerintah Indonesia melakukan import LPG. Berikut adalah data mengenai

supply LPG di Indonesia pada periode 2000-2011. Selain itu, diperlihatkan pula

data mengenai kapasitas kilang penghasil LPG yang terdapat di Indonesia.

Universitas Indonesia

18

Tabel 4 .3 Supply LPG Indonesia periode 2000-2011 (dalam satuan ton)

(sumber : Handbook of Energy & Economic Statistics of Indonesia, 2012)

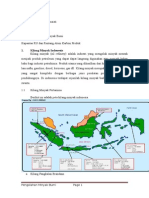

Gambar 4.3 Kapasitas kilang LPG dan LNG di Indonesia

(sumber : BPH MIGAS, 2014)

4.5 Penentuan Harga LPG

Universitas Indonesia

19

Secara umum, terdapat dua jenis LPG yang beredar di masyarakat

Indonesia. Dua jenis LPG yang dimaksud tersebut adalah LPG bersubsidi dan

LPG non-subsidi. LPG bersubsidi dijual per 3 kg, sedangkan LPG non-subsidi

dijual per 12 kg dalam suatu wadah atau tanki berbentuk silinder. Penentuan harga

LPG 3 kg diatur dalam Keputusan Menteri Energi dan Sumber Daya Mineral No.

3298 K/12/MEM/2013 tentang Harga Indeks Pasar Liquefied Petroleum Gas

Tabung 3 Kilogram. Menurut peraturan tersebut, harga indeks pasar LPG ukuran 3

kilogram ditentukan berdasarkan rumus sebagai berikut :

HIP LPG 3 Kg=42 wt . Saudi AramcoContract Price ( CP ) Propana +58 wt . Saudi AramcoContr

Sementara itu, penentuan harga LPG non-subsidi 12 kg dilakukan berdasarkan

harga keekonomiannya dan juga mengikuti perubahan nilai tukar rupiah terhadap

dolar AS. Dalam hal ini, PT. Pertamina (Persero) selaku BUMN produsen dan

distributor LPG di Indonesia bertindak sebagai penentu harga LPG 12 kg. Posisi

PT. Pertamina yang bertindak tidak hanya sebagai entitas bisnis, melainkan juga

sebagai BUMN yang berfungsi melayani masyarakat dalam penyediaan minyak

dan gas bumi, menyebabkan penentuan harga LPG 12 kg ini menjadi dilema

tersendiri bagi PT. Pertamina. Karena fungsinya sebagai pelayan masyarakat

dalam penyediaan migas tersebut, PT. Pertamina masih menjual LPG 12 kg

dengan harga di bawah harga keekonomiannya. Jika dibandingkan dengan negaranegara lain, harga LPG non-subsidi Indonesia berada pada level yang relatif

rendah. Hal tersebut membuat PT. Pertamina sebagai entitas bisnis mengalami

kerugian setiap tahunnya. Oleh karena itu, ke depan diperlukan keputusan, baik

dari pemerintah maupun DPR, yang dapat menunjang atau mendukung PT.

Pertamina sebagai suatu entitas bisnis dan juga sekaligus sebagai pelayan

masyarakat dalam bidang migas. Salah satu langkah konkret yang dapat dilakukan

misalnya adalah dengan merekomendasikan kenaikan harga LPG 12 kg secara

bertahap agar daya beli masyarakat dapat terjaga dan PT. Pertamina sebagai

entitas bisnis juga dapat memperoleh profit.

4.6 Analisis Aspek Lingkungan

a. Aspek Lingkungan ketika Proses

Universitas Indonesia

20

Pada proses pengolahan minyak bumi dan gas untuk menjadi LPG

tentunya terdapat beberapa senyawa pengotor yang berasal dari feed. Umumnya

pengotor-pengotor tersebut ditreatment/dipisahkan terlebih dahulu dari feed

sebelum diproses. Terdapat tiga jenis limbah yang terdapat dalam industri

pengolahan minyak bumi dan gas, yaitu limbah berfasa gas, limbah berfasa cair,

dan limbah berfasa padat. Hampir seluruh limbah-limbah tersebut bersifat B3

(Bahan Berbahaya dan Beracun). Oleh karena itu, diperlukan proses pengolahan

pada limbah-limbah tersebut

Limbah berupa gas, seperti CO2 dan H2S, umunya dipisahkan dari feed

sebelum memasuki proses separasi. Prinsip pemisahan CO 2 dan H2S adalah

dengan prinsip absorbsi dengan menggunakan pelarut seperti MEA, DEA, dan

MDEA. Proses ini dalam industri lebih dikenal sebagai Amine Gas Treating. Gas

yang keluar dari proses ini disebut dengan sweet gas.

Gambar 4.4 Amine Gas Treating

(sumber : Heinemann, H. The Chemistry and Technology of Petroleum)

H2S yang telah terpisahkan selanjutnya akan diproses lebih lanjut untuk

mendapatkan belerang murni. Hal ini harus dilakukan karena sifat-sifat H 2S yang

berbahaya dan sangat dilarang untuk dilepas ke lingkungan secara langsung.

Proses ini disebut sebagai Clauss Process. Sulfur yang dihasilkan nantinya

Universitas Indonesia

21

digunakan untuk pengolahan pada beberapa industri, seperti industri asam sulfat,

pupuk dan pestisida. Sedangkan CO2 dapat digunakan dalam proses steam

reforming pada industri pupuk atau dapat dibakar pada menara pembakar.

b. Aspek Lingkungan Produk LPG

Indonesia berkomitmen untuk menurunkan emisi GRK sebesar 26%

(dengan usaha sendiri) dan sebesar 41% (apabila mendapat dukungan

internasional) dari tingkat baseline emisi pada tahun 2020. Dalam mencapai

target penurunan emisi tersebut harus didukung oleh sistem pengukuran,

pelaporan dan verifikasi (MRV) yang baik. Kebijakan yang terkait dengan

komitmen tersebut tertuang dalam Peraturan Presiden No. 61 Tahun 2011

tentang Rencana Aksi Nasional Penurunan Emisi Gas Rumah Kaca (RAN-GRK)

dan

Peraturan

Presiden

No

71

Tahun

2011 tentang Penyelenggaraan

Inventarisasi GRK.

Salah satu cara yang digunakan pemerintah dalam upaya mengurangi

emisi GRK adalah dengan melakukan program konversi kerosin (minyak tanah)

ke LPG yang mulai dilakukan pada tahun 2007. Dengan adanya program tersebut,

jumlah emisi GRK berkurang karena LPG jauh lebih bersih dalam proses

pembakarannya dan jauh lebih sehat (indoor air pollution yang dihasilkan sangat

sedikit). Pengurangan penggunaaan 6 juta kiloliter/tahun minyak tanah ternyata

mereduksi emisi 8.4 juta ton/tahun CO2.

BAB 5

CONCLUSION

Pada pembahasan ini, kami dapat mengambil beberapa kesimpulan, yaitu :

Universitas Indonesia

22

Liquefied Petroleum Gas (LPG) merupakan bahan bakar berupa gas yang

dicairkan yang terdiri dari propana (C 3H8) dan butana (C4H10) sebagai

komponen utama..

Karakteristik yang dimiliki LPG antara lain tekanan uap, densitas, bau,

toksisitas, calorific value, laju ekspansi termal, warna, dan pembakaran.

Kolom yang digunakan sebagai unit pengolahan LPG meliputi de-

ethanizer de-butanizer de-propanizer.

Proses recovery LPG dapat dilakukan dengan recontacting-compression,

refrijerasi,lean oil absorption, dan adsorpsi.

Teknologi pengolahan LPG yang dapat digunakan antara lain teknologi

petyuk kolom dan teknologi membran.

Aspek ekonomi dari LPG meliputi beberapa kriteria seperti supply &

demand secara global, supply chain, aplikasi LPG pada berbagai sektor,

dan penggunaan LPG di Indonesia.

Aspek lingkungan dalam pembuatan LPG perlu diperhatikan yang ditinjau

berdasarkan proses dan produk yang dihasilkan.

123

23

Universitas Indonesia

46

23

DAFTAR PUSTAKA

Presentation slides. Kebijakan Pengembangan Migas Indonesia Untuk

Mendukung Energy Mix 2025. Dipresentasikan oleh Bapak Saryono Hadiwijoyo

(Komite BPH MIGAS) pada acara PETROVA yang diselenggarakan di FTUI

tanggal 27 September 2014

Syahrial, Ego, dkk. 2012. Handbook of Energy & Economic Statistics of

Indonesia. Jakarta : PUSDATIN ESDM

Kojima, Masami. 2011. The Role of Liquefied Petroleum Gas in Reducing Energy

Poverty. The World Bank

Anonim. 2009. LPG Recovery from Associated Gas.

Rafiq, Ahmad, (et al). 2011. Fractionation of Natural Gas Liquid to Produce

LPG. Department of Petroleum Engineering and Applied Science, Nowrwegian

University of Scienceand Technology.

Kolmetz, Karl. 2013. LPG Unit (Engineering Design Guidline). KLM Technology

Group.

124

Universitas Indonesia

24

JAWABAN PERTANYAAN

1. Penanya

Pertanyaan

: Reza

: Kilang manakah yang menghasilkan volume akhir produksi yang

lebih banyak ? kilang LNG atau kilang minyak (LPG) ?

Jawaban

: Volume akhir produksi sebenarnya ditentukan oleh komponenkomponen yang terkandung dalam minyak mentah atau gas alam yang dijadikan

sebagai feed pada kedua kilang minyak tersebut. Pada kilang LNG, jika gas alam

yang dijadikan sebagai feed mengandung lebih banyak fraksi berat (C3 atau C4)

dibandingkan fraksi ringannya (C1 dan C2), maka LPG yang dapat dihasilkan dari

kilang LNG tersebut akan banyak. Hal yang sedikit berbeda terjadi pada kilang

minyak. Pada kilang minyak, jika minyak mentah (crude oil) yang dijadikan

sebagai feed mengandung banyak fraksi ringan (C1 sampai C4), maka LPG yang

dapat dihasilkan oleh kilang tersebut akan banyak. Walaupun pada kilang minyak

terdapat unit-unit untuk mengubah minyak fraksi berat menjadi ringan, kandungan

fraksi ringan yang terlalu sedikit pada minyak mentah akan membuat harga LPG

menjadi tidak ekonomis lagi apabila proses cracking tersebut tetap dilakukan.

Pada periode 2000-2011 Indonesia lebih banyak menghasilkan LPG dari kilang

gas LNG. Berikut adalah data produksi LPG dalam negeri pada periode 20002011 untuk dijadikan sebagai perbandingan antara produksi pada kilang LNG dan

kilang minyak bumi.

Tabel 1. Supply LPG Indonesia periode 2000-2011 (dalam satuan ton)

Universitas Indonesia

25

(source : Handbook of Energy & Economic Statistics of Indonesia, 2012)

2. Penanya

: Kevin Stevanus Sembiring

Pertanyaan

: Pada proses absorpsi sebaiknya digunakan MEA atau DEA?

Jawaban

:

Monoethanolamine (MEA) adalah cairan yang bening, kental dan tidak

berwarna. MEA termasuk ke dalam kelompok senyawa organik yang disebut

ethanolamines. MEA digunakan untuk absorpsi dan penghilangan H2S dan

CO2 dari kilang minyak dan aliran gas alam. MEA telah digunakan selama

lebih dari 60 tahun dalam proses industri. Larutan MEA merupakan pelarut

penting dalam proses penghilangan CO2, karena larutan MEA beraksi dengan

cepat dengan karbon dioksida akibat adanya sifat amine primer di dalamnya.

MEA larut dalam air dan terdegradasi secara alami dengan cepat. Namun,

pelepasan MEA dalam jumlah yang besar ke dalam fasilitas pengolahan

limbah air dapat menghasilkan penurunan kualitas pengolahan limbah dan

meracuni zat aktif yang digunakan dalam pengolahan limbah tersebut. MEA

memiliki stabilitas suhu yang baik, tetapi dapat bereaksi secara eksotermal

dengan banyak bahan lain, misalnya zat pengoksidasi kuat, asam dan basa

kuat, aldehid, keton, akrilat, anhidrat organik, halida organik, format, logam

besi dan seng. MEA juga dapat membentuk kompleks kristal yang tidak

stabil, yaitu tris (ethanolamino)-iron, ketika terjadi kontak dengan besi atau

Universitas Indonesia

26

baja. Secara umum, MEA digunakan pada konsentrasi 15-22 %wt. dalam air.

Acid gas loading (kemampuan mengikat gas) berada pada range 0,25-0,33

mol acid gas per mol amine. Jika dibandingkan dengan amine lain, MEA

bersifat lebih korosif.

Diethanolamine (DEA) adalah senyawa organik dengan rumus molekul

NH(CH2CH2OH)2 yang berbentuk padat putih pada suhu ruang, tetapi dengan

kecenderungannya untuk mengabsorb air menyebabkan DEA sering

ditemukan dalam bentuk cairan kental dan tidak berwarna.Seperti senyawa

amina organik lainnya, DEA merupakan basa lemah. DEA banyak

diaplikasikan sebagai pelarut gas asam, seperti CO2 dan H2S, sejak tahun

1960-an. Secara umum, DEA digunakan pada konsentrasi 25-35%wt. dalam

air. Acid gas loading terbatas pada 0,3-0,4 mol acid gas per mol amine. Jika

dibandingkan dengan MEA, DEA bersifat kurang korosif sehingga lebih

aman untuk digunakan.

Perbandingan sifat MEA dan DEA secara umum

Tabel 2. Perbandingan sifat MEA dan DEA secara umum

No.

Sifat/Karakteristik

MEA

Senyawa paling ekonomis

Memiliki sifat yang reaktif dengan

DEA

Harganya tidak terlalu mahal

Merupakan senyawa yang

CO2 karena bersifat paling basa,

moderat dan tidak terlalu korosif

namun korosif

Memiliki tekanan uap yang paling

Memiliki tekanan uap yang cukup

tinggi, sulit diregenerasi

rendah

Dari penjelasa di atas dapat ditarik kesimpulan bahwa dibandingkan MEA,

DEA lebih tepat digunakan untuk proses absorpsi gas H 2S dan CO2 pada

proses pemurnian feed di industri minyak dan gas bumi, karena sifatnya yang

kurang korosif. Namun, pada praktik di lapangan biasanya kedua pelarut

tersebut dicampur dengan komposisi tertentu untuk meningkatkan reaktivitas

terhadap CO2 dan H2S pada proses absorpsi dan juga untuk menghemat biaya

karena DEA memiliki harga yang realatif lebih tinggi dibandingkan MEA.

3. Penanya

: Rexy Darmawan

Universitas Indonesia

27

Pertanyaan

: Pada proses membrane separation, jenis konvensional atau non-

konvensional yang lebih baik digunakan? Jelaskan pula alasannya!

Jawaban

:

Pada dasarnya, penggunaan jenis membran, baik konvensional atau nonkonvensional bisa digunakan pada proses recovery daripada LPG dari aliran

natural gas. Pada teknologi recovery yang didapatkan dari literatur, membran

non-konvensional yang dapat digunakan. Hal ini bertujuan untuk menciptakan

pemisahan yang lebih efektif antara aliran natural gas. Dari gambar di bawah ini

dapat dilihat bahwa untuk memisahkan komponen LPG pada aliran natural gas

lebih mudah dengan menggunakan membran non-konvensinal. Fraksi-fraksi LPG

lebih mudah digunakan karena LPG lebih mudah dilarutkan dibandingkan dengan

komponen lainnya.

Gambar 1. Teknik membrane separation pada aliran natural gas.

Namun, terkadang recovery LPG ini dikombinasikan dengan recovery gas lain

seperti H2 yang memiliki added value lebih tinggi dibandingkan dengan natural

gas. Oleh karena itu, dibutuhkan dua tipe membran yakni konvensional dan nonkonvensional agar pemisahannya menjadi lebih optimal.

Universitas Indonesia

Anda mungkin juga menyukai

- BAB 11 - Gas-Gas KilangDokumen18 halamanBAB 11 - Gas-Gas KilangFebriBelum ada peringkat

- Pemilihan Proses Teknik KimiaDokumen16 halamanPemilihan Proses Teknik KimiaAdam Naufal DzakyBelum ada peringkat

- Bank Soal Uas Semester 5 Tekkim PDFDokumen33 halamanBank Soal Uas Semester 5 Tekkim PDFMUHAMAD YULIANTOBelum ada peringkat

- CrackingDokumen16 halamanCrackingDjiquwatan AbrarBelum ada peringkat

- (161411067) - Flowsheet Pembuatan PEDokumen3 halaman(161411067) - Flowsheet Pembuatan PEAntiiSukmaBelum ada peringkat

- BAB II Yoo YooDokumen6 halamanBAB II Yoo YooRa IssaBelum ada peringkat

- Laporan Pilot Plant - Humidifikasi-Dehumidifikasi FIXDokumen20 halamanLaporan Pilot Plant - Humidifikasi-Dehumidifikasi FIXRijal Ahsan NurfauzyBelum ada peringkat

- P 1Dokumen25 halamanP 1Maria Agustin TaolinBelum ada peringkat

- Laporan Valves Dan Steam Trap IkaDokumen27 halamanLaporan Valves Dan Steam Trap IkachacaBelum ada peringkat

- PT Kmi Bab IvDokumen18 halamanPT Kmi Bab IvAkmal_FuadiBelum ada peringkat

- Tinjauan KinetikaDokumen5 halamanTinjauan KinetikaRio SanjayaBelum ada peringkat

- Bab 8Dokumen20 halamanBab 8Faris NaufalBelum ada peringkat

- Makalah Heater Kelompok 3Dokumen8 halamanMakalah Heater Kelompok 3Arya Listiadi100% (1)

- KP Norliana-RabiahDokumen12 halamanKP Norliana-RabiahUncuyBelum ada peringkat

- Contoh Soal Keselamatan Pabrik KimiaDokumen2 halamanContoh Soal Keselamatan Pabrik KimiaUllia IsmalaBelum ada peringkat

- Korosi Kolom DistilasiDokumen6 halamanKorosi Kolom DistilasiImmanuel AgapaoBelum ada peringkat

- TPP Metil Laktat Dan DapusDokumen20 halamanTPP Metil Laktat Dan DapusFifi UmmahBelum ada peringkat

- Hydrogen ConsumptionDokumen35 halamanHydrogen ConsumptionadisampurnoBelum ada peringkat

- Micro Carbon Residue (MCR)Dokumen9 halamanMicro Carbon Residue (MCR)San DiBelum ada peringkat

- BAGIAN BOILER Yang Penting - UnlockedDokumen33 halamanBAGIAN BOILER Yang Penting - UnlockedNovian NatanaelBelum ada peringkat

- Karakteristik Dan Baku Mutu Limbah GasDokumen20 halamanKarakteristik Dan Baku Mutu Limbah GasAnggi Yudi Tiawarman100% (1)

- Pembuatan Paraxylene Dari XyleneDokumen13 halamanPembuatan Paraxylene Dari Xyleneridho mohammadBelum ada peringkat

- Industri Etanol Dan Industri PropanolDokumen24 halamanIndustri Etanol Dan Industri PropanolYosy PurnamasariBelum ada peringkat

- Modul 5. Perpindahan Panas Dasar: T C Q Z T H Z y T H y X T H XDokumen10 halamanModul 5. Perpindahan Panas Dasar: T C Q Z T H Z y T H y X T H XAris SubektiBelum ada peringkat

- Kel.5 Polimerisasi Skala IndustriDokumen24 halamanKel.5 Polimerisasi Skala IndustriArifah JoharBelum ada peringkat

- Review Jurnal BioetanolDokumen6 halamanReview Jurnal BioetanolRizky Widyastari100% (1)

- Geankoplis, Christie J. - Bab VIII. Evaporasi - MZDokumen18 halamanGeankoplis, Christie J. - Bab VIII. Evaporasi - MZamalia100% (1)

- Perancangan Proses Pembuatan Kalium SulfatDokumen15 halamanPerancangan Proses Pembuatan Kalium SulfatBayu SetiawanBelum ada peringkat

- Makalah Humidifikasi Dan DrierDokumen26 halamanMakalah Humidifikasi Dan Drierfikyh0% (2)

- Modul 4 Hysys Simulasi Reaktor PDFDokumen36 halamanModul 4 Hysys Simulasi Reaktor PDFKhumaedi Muharom Al-AzisBelum ada peringkat

- Tugas UTIL 2 Impuritas Dalam AirDokumen50 halamanTugas UTIL 2 Impuritas Dalam AirReisa MarpaungBelum ada peringkat

- Kelarutan Polimer HildebrandDokumen3 halamanKelarutan Polimer HildebrandA Thareq KemalBelum ada peringkat

- Tugas Perancangan Absorber ReaktifDokumen9 halamanTugas Perancangan Absorber ReaktifWahyu TriBelum ada peringkat

- Flu PreparationDokumen9 halamanFlu PreparationAudhinna ZuffyBelum ada peringkat

- Rang KumanDokumen5 halamanRang Kumanweka firdaBelum ada peringkat

- Laporan Aseton HYSYSDokumen10 halamanLaporan Aseton HYSYSFariz FirmanBelum ada peringkat

- Plate Heat Exchanger (Phe) : Laporan Praktikum Laboratorium Teknik Kimia 2Dokumen12 halamanPlate Heat Exchanger (Phe) : Laporan Praktikum Laboratorium Teknik Kimia 2nandaBelum ada peringkat

- Neraca Massa Fix DefiDokumen51 halamanNeraca Massa Fix DefiDicki PangestuBelum ada peringkat

- Bab 9Dokumen15 halamanBab 9AbRaham UmaNk-umankBelum ada peringkat

- 11Dokumen13 halaman11Ricky Puji RahayuBelum ada peringkat

- Yesi Novitasari I 0507015Dokumen149 halamanYesi Novitasari I 0507015latifBelum ada peringkat

- Webinar Safety Pupuk Indonesia - LOPA Pabrik AmmoniakDokumen93 halamanWebinar Safety Pupuk Indonesia - LOPA Pabrik AmmoniakKhalid Tri HandokoBelum ada peringkat

- Makalah AbsorberDokumen13 halamanMakalah AbsorberRhara Nag KolutBelum ada peringkat

- Translate Wallas Bab 18Dokumen36 halamanTranslate Wallas Bab 18Ira RahmayuniBelum ada peringkat

- Tugas Akhir Methanol SyntDokumen19 halamanTugas Akhir Methanol SyntTantry Eko PutriBelum ada peringkat

- Perhitungan Evaporator Punya TabDokumen41 halamanPerhitungan Evaporator Punya TabAhmdMaulanaBelum ada peringkat

- Laporan Akhir Distilasi - 3BDokumen73 halamanLaporan Akhir Distilasi - 3Bhera ernawatiiBelum ada peringkat

- Hidrodinamika Reaktor p0Dokumen34 halamanHidrodinamika Reaktor p0WahyuSatyoTriadiBelum ada peringkat

- Rio Rifaldo - Laporan Praktiku Oleokimia RevDokumen36 halamanRio Rifaldo - Laporan Praktiku Oleokimia RevSerly MarcellinaBelum ada peringkat

- Laporan Mki LengkapDokumen125 halamanLaporan Mki LengkapYongki Adi Pratama PutraBelum ada peringkat

- Paper Katalis Fischer TropschDokumen12 halamanPaper Katalis Fischer TropschTriyana DefiBelum ada peringkat

- Makalah Alat Separator Gas CairDokumen23 halamanMakalah Alat Separator Gas CairRajaNicoPerezSamosirBelum ada peringkat

- Bab Ii Dan IiiDokumen10 halamanBab Ii Dan Iiibila cantikBelum ada peringkat

- BAB III EvaporatorDokumen20 halamanBAB III EvaporatorLuluk MalikBelum ada peringkat

- Diagram Alir Dan Deskripsi Proses Pembuatan BiodiselDokumen3 halamanDiagram Alir Dan Deskripsi Proses Pembuatan BiodiselAulia RahmitaBelum ada peringkat

- Teknologi PinchDokumen7 halamanTeknologi PinchMisbakhul MunirBelum ada peringkat

- Cara Kerja Quenching TowerDokumen1 halamanCara Kerja Quenching TowerRegina Hilda NilakandhiBelum ada peringkat

- Sejarah LPGDokumen4 halamanSejarah LPGKoaGemuBelum ada peringkat

- Gas LPGDokumen11 halamanGas LPGUmank Maulana LukmanBelum ada peringkat

- LPG RecoveryDokumen8 halamanLPG RecoveryIsna DewiyantiBelum ada peringkat

- Pengolahan Minyak BumiDokumen9 halamanPengolahan Minyak BumiGalihmery DamaiantiBelum ada peringkat

- AMONIADokumen5 halamanAMONIAGalihmery DamaiantiBelum ada peringkat

- Perhitungan CTDokumen8 halamanPerhitungan CTGalihmery DamaiantiBelum ada peringkat

- Laporan Difusi, Kelompok 6Dokumen55 halamanLaporan Difusi, Kelompok 6Galihmery DamaiantiBelum ada peringkat

- P4-25 Sama P4-19Dokumen37 halamanP4-25 Sama P4-19Galihmery DamaiantiBelum ada peringkat

- Material Safety Data Sheet MDEADokumen4 halamanMaterial Safety Data Sheet MDEAGalihmery DamaiantiBelum ada peringkat

- Cara Menghitung Anggaran Biaya Pembangunan Rumah PART 1Dokumen14 halamanCara Menghitung Anggaran Biaya Pembangunan Rumah PART 1Galihmery DamaiantiBelum ada peringkat

- Tugas Statistika Bab 9Dokumen3 halamanTugas Statistika Bab 9Galihmery DamaiantiBelum ada peringkat

- Makalah Pemicu 1 Konduksi Tunak Dan Konduksi Tak TunakDokumen27 halamanMakalah Pemicu 1 Konduksi Tunak Dan Konduksi Tak TunakGalihmery Damaianti100% (1)

- Filter Press Kel 1Dokumen33 halamanFilter Press Kel 1Galihmery DamaiantiBelum ada peringkat

- Tugas Statistika Bab 10Dokumen4 halamanTugas Statistika Bab 10Galihmery DamaiantiBelum ada peringkat