Bab Ii

Diunggah oleh

Mas PramDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab Ii

Diunggah oleh

Mas PramHak Cipta:

Format Tersedia

6

BAB 2

TINJAUAN PUSTAKA

2.1 Poliuretan

Poliuretan yang umumnya disingkat dengan PU merupakan senyawa polimer

yang penyusun rantai utamanya adalah gugus uretan (-NHCOO). Poliuretan

merupakan jenis polimer yang mudah disesuaikan dengan penggunanya serta

sukar disamai polimer lain seperti kekuatan regangan, kekerasan, ketahanan

gesekan dan ketahanan pelarut. Sifat - sifat yang dimiliki oleh poliuretan

menjadikan bahan ini sangat berpotensi dalam berbagai industri (Dombrowm,

1957).

Poliuretan memiliki kekakuan, kekerasan, serta kepadatan yang amat beragam.

Beberapa jenis poliuretan yang diperdagangkan dan sangat sesuai dengan

penggunanya diantaranya adalah :

a) Busa fleksibel (flexible foam), berdensitas (kepadatan) rendah yang digunakan

dalam bantalan menahan lenturan.

b) Busa kaku (rigid foam), berdensitas rendah yang digunakan untuk isolasi termal

dan dasbor mobil.

c) Elastomer : bahan padat yang empuk yang digunakan untuk bantalan gel untuk

penggiling cetakan, dan.

d) Plastik padat yang keras digunakan sebagai bagian structural dan bahan

instrument elektronik.

Poliuretan digunakan secara meluas dalam sandaran busa fleksibel berdaya

lenting (daya pegas) tinggi, panel isolator busa yang kaku, segel busa mikroseluler

dan gasket roda dan ban karet tahan lama, segel dan lem berkinerja tinggi, panel

isolator busa yang kaku, serat spandeks, alat karpet dan bagian plastik yang keras.

7

Poliuretan secara umum dibentuk dari reaksi antara dua atau lebih gugus

fungsi hidroksil dengan dua atau lebihgugus isosianat dan jenis reaksinya

dinamakan juga reaksi poliadisi (Gambar 2.1) (Hepburn, 1991; Randal, dan Lee,

2002).

Gambar 2.1. Reaksi Pembentukan Poliuretan Secara Umum.

Umumnya bahan - bahan alam yang dimiliki dua atau lebih gugus

hidroksil dapat digunakan sebagai sumber poliol. Baik inisiator yang digunakan

sebagai pemuai, serta berat molekul poliol sangat mempengaruhi keadaan fisik

dan sifat fisik polimer poliuretan. Karakteristik poliol yang penting adalah pola

struktur molekulnya, berat molekul, % gugus hidroksi utama, fungsionalitas dan

viskositas. Sebagai sumber poliol belakangan ini banyak digunakan dari hasil

transformasi minyak nabati dengan memanfaatkan masing masing asam lemak

tidak jenuh yang dikandungnya. Minyak nabati sebagai trigliserida dibentuk

menjadi turunannya seperti metil ester asam lemak tidak jenuh dapat diepoksidasi

yang dilanjutkan hidrolisis menjadi poliol (Goud, 2006). Penggunaan minyak

nabati sebagai sumber poliol untuk pembuatan film dalam poliuretan dari minyak

jarak (castor oil) yang direaksikan dengan 4,4-difenilmetana diisosianat (MDI),

dimana dengan komposisi MDI sebanyak 25 % (v/v) diperoleh dari film yang

transparan dan elastis serta homogen dengan menggunakan alat hidrolik press

pada tekanan 150 kg/cm

3

, temperatur 185

o

C dengan pemanasan selama 15 menit

(Marlina, 2002).

8

Sifat- sifat fisik dari poliuretan yang diperoleh dari hasil polimerisasi

antara 1,6-heksa metil diisosianat (HDI) dengan poliol minyak biji- bijian dimana

poliol dengan sumber yang berbeda yakni poliol asal minyak canona dan asal

minyak kedelai dengan bilangan hidroksi yang berbeda memberikan nilai sifat

fisik mekanik yaitu kekuatan tarik serta kemuluran dari poliuretan yang terbentuk

berbeda (Narine, 2007).

Poliuretan mempunyai sifat yang sama dengan nilon, tetapi karena sukar

diwarnai dan titik lelehnya lebih rendah polimer ini pada awalnya tidak banyak

diperdagangkan, akan tetapi kemudian terjadi kemajuan pesat pada kimia

poliuretan yang menghasilkan busa, elastomer, pelapis permukaan serat dan

perekat poliuretan. Busa poliuretan dapat dibentuk bila secara serentak dibuat

polimer poliuretan melalui pencampuran poliol, sianat dan suatu gas.

2.2 Lignin

Lignin memiliki nama latin lignum yang memiliki arti kayu, jadi kayu itu sendiri

mengandung jumlah lignin yang banyak. Lignin dicirikan dengan kompleks

aromatik non karbohidrat yang memiliki struktur polimer organik yang banyak

jumlahnya pada tumbuhan. Fungsi lignin sendiri dalam tanaman adalah sebagai

pengangkut internal dari air, nutrisi dan zat metabolit. Memberikan kekuatan pada

dinding sel dan sebagai penyambung antara sel dan sebagai penyambung sel kayu

yang senyawanya tahan terhadap tekanan, bersifat fleksibel dan jaringannya

tahan terhadap serangan mikro organisme dan perambatan enzim penghancur

dalam dinding sel (Eka Nuryanto, 2000).

Lignin adalah bahan polimer alam kedua terbanyak setelah selulosa, lignin

berada pada dinding sel dan antar sel, membuat kayu keras dan mampu menahan

stress mekanik. Lignin berada dengan polisakarida kayu, seperti selulosa dan

liemilulosa yang mempunyai afinitas yang kuat terhadap molekul air (hidrofobik)

9

dan berfungsi mengontrol penyerapan air oleh kayu. Lignin merupakan perekat

alam, suatu polimer kompleks penyusun kayu (Fengel dan wagener, 1985).

Jumlah dan sifat lignin kayu sangat bervariasi bergantung pada jenis kayu,

kayu daun jarum (softwood) atau kayu daun lebar (hard wood), lingkaran usia

kayu. Pada penelitian Douglas menunjukkan bahwa kayu di bagian tengah batang

memiliki kandungan lignin yang lebih tinggi dibandingkan dengan bagian tepi

batang. Kayu daun tropis mempunyai kandungan lignin lebih tinggi dibandingkan

dengan kayu daun dari daerah temperatur sedang. Kandungan lignin kayu jarum

bervariasi antara 24-33% dan kayu daun tropis 26-35%. Dalam tanaman bukan

kayu kandungan lignin umumnya antara 12-17% (Supri, 2000).

Lignin adalah suatu produk alami yang dihasilkan oleh semua tumbuhan

berkayu. Merupakan komponen kimia dan morfologi ciri dari jaringan tumbuhan

tingkat tinggi. Kandungan lignin menncapai 15 - 40% dari berat kayu dengan

variasi menurut jenis kayu, kondisi pertumbuhan, bagian dari tumbuhan dan faktor

lain. Dari segi morfologis, lignin merupakan amorf yang terdapat dalam lamella

tengah, dinding primer maupun dalam dinding sekunder. Selama

perkembangan sel, lignin dimasukkan sebagai komponen terakhir di dalam

dinding sel, menembus diantara fibril dan berfungsi sebagai penguat dinding sel.

Secara garis besar, kegunaan lignin dapat digolongkan menjadi tiga

kelompok, yaitu:

a. Sebagai bahan bakar

b. Sebagai produk polimer

c. Sebagai sumber bahan-bahan kimia dengan berat molekul rendah.

Dalam proses pembuatan pulp, lignin merupakan limbah yang tidak

bernilai dan diusahakan untuk dihilangkan. Penggunaan pulp sebagai perekat sejak

dimulainya pembuatan pulp sulfat (Spent Sulfite Liqour / SSL). Pada dasarnya

pembuatan lignin sebagai perekat hampir sama seperti pada phenol formaldehida,

karena keduanya mempunyai komponen kimia yang hamper sama yaitu dari gugus

10

fenolik, sehingga menyebabkan lignin dapat digunakan untuk mensubtitusi fenol

formaldehida.

Lignin merupakan polimer dengan banyak cabang, yang terbentuk oleh

unit- unit fenil propane (coumaril alkohol, coniferil alkohol, dan / atau siringil

alkohol) yang berikatan satu sama lain dengan ikatan karbon dengan karbon (C-

C), ikatan dengan oksigen (C-O) dan juga adanya ikatan eter.

Dalam komponen kayu, sifat lignin adalah hidrofobik dan tidak larut

dalam air. Pada saat pembuatan pulp, perlakuan kayu dengan ion HSO

3

akan

menyebabkan degradasi parsial pada ikatan eternya, menghasilkan grup asam

sulfonik. Dengan proses tersebut, lignin yang semula bersifat hidrofobik dan tidak

larut dalam air, menjadi larut dalam air.

Dinding serat kayu terbentuk oleh beberapa jenis senyawa kimia, yaitu

polisakarida, lignin dan ekstraktif. Proporsi bahan - bahan kimia tersebut hanya

sedikit variasinya antar jenis kayu. Polisakarida adalah molekul polimer besar

yang dibangun oleh molekul gula sederhana dan membentuk rantai panjang.

Polisakarida utama yaitu selulosa terdapat sekitar 45% dari berat kering serat.

Komposisi polisakarida adalah sekitar 65-75%, lignin 20-30% dan ekstraktif 0-

10%. Kandungan gugus hidroksil (OH) yang besar pada polisakarida sangat

polar. Lignin agak kurang polar dibandingkan dengan polisakarida.

Ekstraktif memiliki pengaruh yang besar dalam menurunkan

higroskopisitas dan permeabilitas serta meningkatkan keawetan kayu. Meskipun

jumlahnya sedikit, ekstraktif mempunyai pengaruh yang besar dalam perekatan

kayu, yaitu mempengaruhi pH, kontaminasi dan penetrasi. Ekstraktif berupa

deposit,memiliki ikatan yang tidak kuat dan relative bebas untuk berpindah.

Ekstraktif berpindah secara difusi, salah satunya sebagai suatu material volatil

(mudah menguap) atau sebagai material terlarut. Panas dan gradien

air mempercepat perpindahan ekstraktif ini. Ekstraktif juga berpindah dengan

gaya kapiler dan gaya tegangan permukaan (Surdiding Ruhendi,2007).

11

2.2.1 Gugus Fungsi Pada Lignin

Lignin mempunyai gugus fungsi antara lain metoksil, hidroksil fenolik, hidroksil

non fenolik, karbonil, eter, dan karbosilat (Dance, 1992). Analisis gugus fungsi

lignin pada prinsipnya merupakan analisis gugus fungsi organik yang sulit. Hal

tersebut disebabkan oleh sifat lignin yang khas suatu polimer alam dengan

struktur rumit, sifat polifungsi dan kelarutan sangat terbatas (Fengel dan wagener,

1985).

2.2.2 Gugus Hidroksil Pada Lignin

Suatu monomer lignin mempunyai gugu hidroksil alifatik terminal pada C- pada

rantai samping selain gugus hidroksil fenolik pada C-4 cincin aromatik (Dance,

1992). Lignin kayu dan bambu mengandung hidroksil alifatik total lebih dari 1,1

mol / satuan C-9, sedangkan kandungan hidroksil fenolik total pada lignin kayu

kurang dari 0,1 mol persatuan C-9. Gugus hidroksil fenolik sangat mempengaruhi

stabilitas warna putih pulp dan berperan penting dalam proses pulping dan

pemucatan pulp karena kemampuannya memecah ikatan eter yang dibantu oleh

katalis basa dan degradasi oksidatif lignin. Reaktivitas kimiawi lignin dalam

berbagai proses modifikasi sangat dipengaruhi kandungan hidroksil fenolik

(reaksi dengan formaldehid untuk produksi bahan perekat). Pengukuran

kuantitatif gugus hidroksil fenolik memberikan informasi penting tentang struktur

dan reaktivitas lignin (Fengel dan wagener, 1985).

2.2.3 Spektroskopi Infra Merah Pada Lignin

Spektrum lignin menunjukkan sejumlah pita serapan utama yang dapat

diperuntukkan secara empiris bagi gugus-gugus struktural, berdasarkan hasil yang

diperoleh dari senyawa model lignin. Pita - pita serapan FTIR pada lignin yang

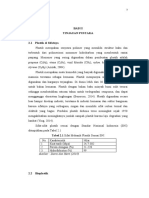

khas tercantum dalam tabel 2.2

12

Tabel 2.2 Pita Serapan Penting FTIR pada Lignin (Hergert, 1971)

Kedudukan (cm-1) Pita Serapan Asal

3450-3400 Rentangan OH

2940-2820 Rentangan metil dan metilen

1715-1710 Rentangan C=O tak terkonjugasi

1675-1660 Rentangan C=O terkonjugasi

1605-1600 Vibrasi cincin aromatik

1515-1505 Vibrasi cincin aromatik

1470-1460 Deformasi C-H (asimetri)

1430-1425 Vibrasi cincin aromatik

1330-1325 Vibrasi cincin siringil

1270-1275 Vibrasi cincin quaiasil

1085-1030 Deformasi C-H

2

C-O

Hubungan yang berbeda antara intentitas pita-pita serapan pada 1510 cm

-

1

dan 1600 cm

-1

dapat digunakan untuk membedakan lignin kayu lunak dan kayu

keras. Dalam senyawa model siringil tak terkonjugasi dan lignin kayu keras.

Intentitas pita-pita serapan tersebut hampir sama, sedangkan dalam senyawa

guaiasil tak terkonjugasi dan lignin kayu lunak intentitas pita-pita serapan 1510

cm

-1

jauh lebih tinggi lagi. Serapan quaiasil dan siringil masing-masing terdapat

pada sekitar 1270 cm

-1

dan 1330 cm

-1

(Fengel dan wagener, 1985).

2.2.4 Isolasi Lignin

Metoda isolasi lignin pada umumnya dapat dibagi menjadi dua kelompok besar:

Metoda yang menghasilkan lignin sebagai sisa.

Metoda yang melarutkan lignin tanpa bereaksi dengan pelarut yang

digunakan untuk ekstraksi atau dengan pembentukan turunan yang larut.

Sebelum isolasi lignin, ektraktif harus dihilangkan terlebih dahulu untuk

mencegah pembentukan hasil-hasil kondensasi dengan lignin selama proses

isolasi. Dengan alasan yang sama, terutama jika asam mineral kuat digunakan

dalam isolasi pelarut seperti alkohol atau aseton harus dihilangkan dengan

sempurna dari kayu yang diekstraksi. Metoda isolasi kelompok pertama

menghasilkan lignin asam dengan menggunakan asam sulfat atau asam klorida,

13

campuran asam-asam tersebut atau mineral lain. Dalam hal lignin asam sulfat

konsentrasi asam yang digunakan untuk tahap hidrolisis pertama adalah antara

68% dan 78% (kebanyakan 72%) kemudian dilanjutkan dengan tahap

pengenceran dan untuk menyempurnakan hidrolisis polisakarida digunakan

asam dengan konsentrasi rendah. Lignin asam klorida yang diperoleh dengan

mereaksikan kayu dengan asam klorida lewat jenuh dikatakan kurang

terkondensasi bila dibandingkan dengan lignin asam sulfat. Semua lignin yang

diperoleh dengan hidrolisis asam berubah struktur dan sifat-sifatnya terutama

karena reaksi kondensasi (Fengel dan wagener, 1985).

2.2.5 Penentuan Lignin

Penentuan kandungan lignin adalah penting untuk analisis kayu maupun untuk

karakteristik pulp. Metoda-metoda penentuan lignin secara kuantitatif dapat

dibagi sebagai berikut :

1. Metoda langsung , yaitu lignin ditentukan sebagai sisa.

2. Metoda tidak langsung, dimana kandungan lignin dihitung sesudah

penetuan polisakarida, dihitung dengan metoda spektrofotometri, merupakan

hasil reaksi lignin dengan kimia pengoksidasi.

Metoda langsung didasarkan pada prinsip isolasi dan penentuan secara

gravimetri lignin yang tidak larut dalam asam. Metoda yang paling mantap

adalah penentuan lignin menurut Klason. Hidrolisis dilakukan dengan perlakuan

kayu yang sudah diekstraksi lebih dahulu atau pulp tak dikelantang dengan asam

sulfat 72% dan langkah terakhir hidrolisis dengan asam sulfat 3% pada kondisi

tertentu (Fengel dan wagener, 1985).

14

2.3 Perekat

2.3.1 Isosianat

Perekat isosianat merupakan bahan reaktif yang kuat rekatannya pada logam,

karet, plastik, gelas, kulit, kain. Yang terpenting ialah dipoli-isosianat, yang

gugus-gugus fungsinya efektif berikatan dengan gugus-gugus berkandungan

hidrogen aktif. (seperti amino, imino, karboksil, sulfonat, hidroksil).

Penggunaannya dapat tersendiri atau dicampur larutan elastromer (perekat

karet ke logam atau kain), zat pengubah sifat perekat basis karet (serba guna),

sebagai reaktan dengan poliester atau polieter menghasilkan poliuretan untuk

maksud khusus.

Perekat isosianat misalnya difenilmetana diisosianat dalam klorobenzen baik

untuk merekatkan logam elastomer yang tahan panas, pelarut pukulan dan awet

(tidak mengalami fatigue / kelelahan). Larutan 2% isosianat dalam hidrokarbon

aromatik meningkatkan adhesi antara kain dengan karet apabila dipakai sebagai

primer.

Bila dipoli-isosianat dicampur dengan perekat basis karet (sampai 20%

berat, bebas pelarut), dioleskan ke substrat, dikeringkan, lalu curing, terhasil

rekatan yang baik. Difenildiisosianat modifikasi, yakni dengan karet

(alam/sintetik) dalam pelarut aromatik, baik untuk karet primer ke kain.

Diisosianat juga baik untuk meningkatkan adhesi antara serat poliester dengan

karet, yaitu dengan dimasukkan ke karet saat pemrosesan. Diisosianat juga

memperbaiki rekatan karet-logam dengan perbandingan tertentu.

Perekat isosianat-poliester metana juga banyak dipergunakan. Isosianat

polifungsi direaksikan dengan senyawa polihidroksi (poliester tak jenuh atau

fenol) membentuk poliuretan bergugus isosianat bebas, yang dapat bereaksi

dengan permukaan substrat. Reaksinya dapat sempurna atau parsial selama curing

(Hartomo, 1996).

15

2.3.1.1 Jenis Perekat Isosianat

Isosianat merupakan bagian yang utama dalam pembentukan poliuretan, ia

mempunyai reaktivitas yang sangat tinggi, khususnya dengan reaktan nukleofilik.

Reaktivitas dari poliuretan ditentukan oleh sifat posistif dari atom C dalamn

ikatan rangkap yang terdiri dari pada N, C, dan O.

Dalam pembentukan poliuretan adalah sangat perlu memilih isosianat

yang sesuai untuk bereaksi dengan poliol karena akan dapat menentukan hasil

akhir, seperti terbentuknya rangkaian biuret, urea, uretana, dan alfanat. Banyak

peneliti telah memakai berbagai isosianat untuk mendapatkan hasil akhir

poliuretan yang diinginkan. Isosianat yang umum digunakan dan telah dipasarkan

contohnya :

a). Difenilmetana diisosianat (MDI)

MDI adalah turunan dari aniline, reaksi dasarnya yaitu

8

CH

OCN

NCO

CH

NH CH

H

2

2 2

2

N 2

COCl

2

4,4 - diaminodippenylmethane

O

Diphenylmethane 4,4 - diisosianat

NH

2

Gambar 2.2 Struktur Difenilmetana diisosianat

Dalam tahap pertama, anilin bersama dengan formaldehid pada

konsentrasi yang ada. Asam klorida sebagai katalis, produknya campuran dari

amina, yang disusun terutama dari 4,4 diamino difenilmetana dengan jumlah 2,4

isomer dan macam-macam poliamina lebih kurang 6 kelompok amino setiap

molekul. Poliamina mempunyai struktur.

16

CH

2

CH

2

CH

2

CH

2

H

2

N

Gambar 2.3 Struktur Poliamina

Komposisi yang tepat dari campuran terutama tergantung perbandingan

aniline formaldehid yang digunakan, ia akan bertambah jumlahnya karena aniline

yang diberikan pada susunan dari diamino difenilmetana. Kadang-kadang

campuran amin adalah fraksi bersih yang diberikan 4,4 - diamino difenilmetana

yang mana selanjutnya melalui tahap fosgenasi dari difenilmetana 4,4- diisosianat.

Difenilmetana diisosianat berwujud padat, dengan titik leleh 37 38

o

C

disamping itu polimer difenilmetana diisosianat juga ada berwujud cair, kedua-

duanya produk yang mempunyai tekanan uap rendah dibanding dengan toluene

diisosianat telah digunakan dalam pembuatan elastomer dalam skala pabrik dan

polimer difenilmetana yang paling luas dalam pemakaiannya terutama untuk

produk rigid foam.

b). Toluena Diisosianat (TDI)

Toluena adalah bahan pertama dari produksi toluene diisosianat (TDI).

Prosesnya boleh bervariasi supaya memberikan hasil dari turunan isomer yang

dikehendaki. Pada proses phosgenasi biasanya dipertimbangkan untuk

diikutsertakan pada pembentukan dari karbonil klorida didalam keadaan dingin

dan produk ini dalam keadaan panas.

Isomer toluen diisosianat adalah campuran cair dalam batas suhu 5 15

0

C dan karena itu biasanya dijumpai sebagai cairan toluena 2,4 diisosianat, dan

jika dijumpai dalam padatan biasanya dengan titik leleh 22

o

C.

Toluen diisosianat dapat menimbulkan iritasi pada pernapasan dan sangat

diperhatikan dalam penggunaannya. Produknya bermacam-macam lebih dari 80 :

17

20 campuran isomer yang sangat luas penggunaanya, terutama dalam produksi

dari fleksibel foam. 4isosianat adalah kelompok paling banyak digunakan yang

lebih reaktif dibanding 2 atau 6 isosianat.

c). Naftalena 1,5 diisosianat (NDI)

Naftalena 1,5 diisosianat adalah turunan dari naftalena

NH

2

NH

2

NO

2

NO

2

HNO

3

NCO

NCO

COCI

2

[H]

80 100

0

C

H

3

SO

4

Naphthalene

1,5 - diamine

1,5 - dinitronaphthalene

Napthalene

Napthalene 1,5 - diidosianat

Gambar 2.4 Struktur Naftalena diisosianat

Naftalena 1,5 diisosianat adalah berwujud padat dengan titik leleh 128

0

C dan

mempunyai tekanan uap rendah dari pada toluen diisosianat dan bersifat kurang

toksit dalam penggunaannya, tetapi ia mempunyai sifat yang sensitive. Naftalenen

1,5 diisosianat digunakan tertama dalam produk elastomer.

d). HDI (Hexametilen diisosianat)

Hexametilen diisosianat (HDI) dihasilkan melalui phosgenasi hexametilendiamin.

Hexametilen diisosianat merupakan cairan yang tekanan penguapannya hamper

sama dengan TDI juga bersifat mengganggu pernafasan dan dapat menimbulkan

efek yang berbahaya terhadap kulit dan mata. HDI merupakan salah satu

diisosianat yang pertama sekali digunakan dalam pembuatan PU dalam hal ini

dalam pembuatan fiber (Hepburn, 1991).

18

2.4 Kayu Pinus

Pinus merkusii Jungh et de vriese pertama ditemukan dengan nama tusam

di daerah Sipirok, Tapanuli Selatan oleh seorang botani dari Jerman yaitu Dr. F. R.

Junghuhn pada tahun 1841. Jenis ini tergolong jenis cepat tumbuh dan tidak

membutuhkan persyaratan khusus. Keistimewaan jenis ini antara lain merupakan

satu - satunya yang menyebar secara alami ke selatan khatulistiwa sampai 2LS.

Pinus atau tusam dikenal sebagai penghasil kayu, resin dan gondorukem yang

dapat diolah lebih lanjut sehingga mempunyai nilai ekonomi yang tinggi.

Kelemahan pinus merkusii adalah peka terhadap kebakaran, karena menghasilkan

serasah daun yang tidak mudah membusuk secara alami (Siregar 2005). Pohon ini

dapat mencapai tinggi 60-70 m dengan diameter 10 cm. Kulit batang berwarna

kelabu tua, berjalur agak dalam, memanjang bersepih dalam lempeng, batang

bulat panjang lurus dan kadang kadang juga bengkok. Tajuk pohon ini tidak

begitu lebar, pada waktu muda berbentuk kerucut panjang dan agak rapat dan

selalu hijau. Daunnya berbentuk jarum dengan panjang 15-20 cm dan buahnya

berbentuk kerucut. Di Indonesia secara alami hanya terdapat satu jenis Pinus yaitu

Pinus merkusii di Sumatera bagian utara (sekitar Aceh dan Tapanuli). Selain di

Indonesia Pinus merkusii juga dijumpai di Vietnam, Kamboja, Thailand, Burma,

India dan Philipina. Secara astronomis tersebar antara 2

o

- 22

o

LS dan 95

o

30 -

120

0

31BB. Pinus tidak meminta syarat tumbuh yang tinggi terhadap tempat

tumbuh, namun pertumbuhannya dipengaruhi berbagai factor seperti tanah, iklim,

dan altitude. Untuk menghasilkan pertumbuhan yang baik, Pinus membutuhkan:

1. Ketinggian tempat tumbuh 200 - 2000 mdpl.

2. Temperatur udara berkisar 18

o

30

o

C.

3. Reaksi tanah (pH) berkisar antara 4,5 - 5,5.

4. Bulan basah (5 - 6 bulan) yang diselingi dengan bulan kering yang pendek (3-

4 bulan)

Penyebaran Pinus spp meliputi daerah Eurasia dan Amerika. Menurut data yang

tersedia tahun 1967 suku Pinus memiliki lebih kurang 107 jenis yang tersebar

secara alami di berbagai tempat tumbuh yang berbeda-beda di benua Eropa,

19

Afrika dan Asia. Di Asia terdapat lebih kurang 28 jenis, diantaranya 3-7 jenis

terdapat di Asia Tenggara antara lain Pinus merkusii, Pinus kaysia, Pinus

insularis (Sanudin, 2009).

2.5 Kayu Jati

Kayu jati memiliki warna kayu teras kuning emas kecoklatan sampai coklat

kemerahan, mudah dibedakan dengan gubalnya berwarna putih agak keabu -

abuan. Tekstur yang dimiliki kayu jati mulai dari agak kasar sampai kasar dan

tidak rata, arah serat lurus, bergelombang sampai agak terpadu. Berat jenis 0,67

(0,62-0,75), kelas awet I-II dan kelas kuat II. Kayu jati banyak dipakai untuk

segala keperluan, bahan bangunan, kusen pintu dan jendela, pintu panel, bantalan

kereta api, perabot rumah tangga, karoseri badan truk, dek kapal, parket, lumber

sering dan vinir indah (Kurniawan & Pandit 2008).

Jati (Tectona grandis) dikenal sebagai kayu yang berkualitas dengan

kondisi kelas kuat dan kelas awet yangtinggi. Jadi jati banyak dibutuhkan

untuk berbagai keperluan seperti untuk bahan bangunan, furniture (perabotan

rumah tangga), maupun barang kerajinan. Walaupun harganya tergolong tinggi,

jati tetap banyak dicari. Kebutuhan jati pertahun terus meningkat. Untuk

memenuhi permintaan tersebut upaya penanaman kembali sangat

diperlukankarena penebangan yang tidak diikuti dengan penanaman kembali

(Sulaksana & Dadang,2002).

Dengan kondisi kelas hutan dan kelas tinggi, kayu ini masih banyak

dibutuhkan dalam industry property lapis, rangka, kusen, pintu maupun jendela.

Selain itu, dengan profil yang ditunjukkan dengan garis lingkar tumbuh yang unik

dan bernilai artistic tinggi, jati dibutuhkan banyak seniman pahat dan pengrajin

industri furniture untuk dijadikan berbagai bentuk barang jadi. Selain itu, jati

memiliki daya tahan terhadap berbagai bahan kimia maka secara teknis kayu jati

digunakan sebagai wadah berbagai jenis produk industry kimia (Widyastuti &

Sumardi, 2004).

20

2.6 Finishing Kayu

Kayu merupakan bahan baku yang sering digunakan dalam industry furniture dan

memerlukan proses finishing dalam rangka peningkatan nilai jualnya. Setiap

jenis kayu memiliki sifat-sifat dan karakteristik yang sehingga sangat berpengaruh

terhadap proses finishing. Beberapa sifat kayu yang berpengaruh dalam proses

finishing adalah kembang susut kayu, kandungan zat ekstraktif, ukuran pori, dan

tekstur kayu (ATTC 1992).

Secara alami kayu memiliki pori-pori yang dapat dimasuki oleh air,

minyak, debu, dan material lainnya. Masuknya bahan-bahan tersebut akan

menyebabkan kayu mengembang, menyusut, retak, melengkung atau berubah

warna. Selain itu, produk kayu juga akan lebih mudah terserang organism perusak

seperti jamur atau serangga. Finishing yang baik akan menghambat kemungkinan

tersebut. Bahan-bahan finishing akan memberikan perlindungan dari perubahan

kadar air kayu, menghalangi masuknya material halus ke dalam pori-pori kayu

bahkan beberapa bahan finishing telah ditambah dengan bahan pengawet atau zat

aditif lainnya sehingga tahan terhadap serangan organism perusak dan bahan

kimia. Bahan pewarna pada bahan finishing akan memberikan efekpsikologispada

pengguna produk tersebut. Beberapa warna khusustelah diketahui

memberikanefek perasaan lega, tenang, cerah, terang, teduh, dan emosi

lainpadaorang yangmelihatnya. Bahan finishing tertentu juga dapat menonjolkan

aspek keindahan serat kayu sehingga menambah nilai estetisnya (Kurniawan,

2006).

Finishing berfungsi melindungi permukaan kayu atau perabot rumah

tangga sehingga terhindar dari hal hal berikut:

a. Korosi atau pengaruh bahan-bahan kimia yang merubah permukaan kayu

b. Rusaknya permukaan karena terkelupas atau tergores

c. Pengaruh cuaca seperti kelembaban, sinar matahari, dan perubahan bentuk.

d. Jamur-jamur pewarna dan pelapuk kayu

21

e. Serangga yang sering melubangi dan memakan zat organik pada kayu

(Yuswanto,2000).

Sedangkan menurut USFPL (1974), fungsi utama dari bahan finishing

(cat) adalah untuk melindungi permukaan kayu, menjaga penampilan dan

memberikan kesan indah pada kayu. Untuk keperluan interior maupun eksterior

kayuyangtidak diberi perlakuan finishing mudah mengalami penurunan kualitas

penampilan, seperti perubahan warnadan strukurkimiakayu akibatcuaca dan

degradasi akibat sinar matahari.

Tahapan pelapisan bahan finishing pada kayu (Inkote, 2006) dapat diuraikan

sebagai berikut:

1. Persiapan Permukaan Kayu dengan Pengampelasan (Sanding)

Sebelum melakukan pengaplikasian bahan finishing, maka perlu diperhatikan

kondisi permukaan kayu. Kayu harus dikeringkan hingga mencapai kadar air

sebesar 10-12%, kayu tidak bergetah dan memiliki serat bagus, sehingga proses

pengampelasan menjadi lebih mudah.

Tujuan utama dalam melakukan pengampelasan yaitu untuk mendapatkan

permukaan kayu yang licin dan rata, sehingga kayu siap menerima bahan

finishing. Pengampelasan dilakukan dengan cara menghilangkan serat-serat kayu

yang muncul dipermukaan kayu. Untuk mendapatkan hasil yang maksimal, maka

pada proses pengampelasan kayu harus dilakukan secara benar. Pada proses

pengampelasan biasanya digunakan kertas ampelas dari nomor 180

atau240grittergantung kondisi permukaan kayu.

2. Pengisian Permukaan Kayu dengan Filler atau Pendempulan

Pengaplikasian filler dapat menghasilkan permukaan kayu yang halus dan seragam

untuk proses finishing selanjutnya. Apabila filler tidak digunakan, maka bahan

finishing seperti varnish, lacquer, dan paint akan meresap ke dalam pori- pori

sehingga membutuhkan lebih banyak bahan finishing. Cara pengaplikasian filler

yaitu dengan menggunakan kape atau scrap. Filler tersedia dalam 2 bentuk yaitu

22

pasta dan cair. Filler dalam bentuk pasta terbagi menjadi 2 yaitu waterbased filler

dan oilbased filler. Filler cair tidak memerlukan solvent sebagai pelarut dan

digunakan untuk close - grained wood, sedangkan filler dalam bentuk pasta perlu

diberi tambahan pelarut sebelum digunakan tergantung bahan dasar filler tersebut.

Pada waterbased filler digunakan tambahan pelarut air, sedangkan pada oilbased

filler digunakan gum terpentin atau thinner. Pelarut berfungsi untuk melunakkan

filler agar mudah diaplikasikan.

3. Pewarnaan Permukaan Kayu dengan Stain

Stain adalah pewarna yang biasa digunakan untuk memperjelas atau merubah

warna natural kayu. Fungsi utama stain adalah mewarnai kayu tanpa menutupi

serat - serat kayu dan memperjelas serta memperindah serat - serat kayu. Sifat-

sifat yang dimiliki oleh woodstain yang baik adalah cepat kering, penetrasi ke

dalam baik sehingga serat- serat kayu yang telah diwarnai tampil cerah dan warna

tidak mudah pudar (kecuali bila langsung terkena sinar matahari). Tahapan

pewarnaan permukaan kayu dengan stain merupakan proses finishing yang dapat

meninggalkan efek transparan agar keindahan natural dari kayu dapat

diperlihatkan semaksimal mungkin. Stain dapat diklasifikasikan berdasarkan

beberapa kriteria yaitu proses pembuatan, daya larut dalam air atau cairan organic

yang lain, cara aplikasi dan bahan kimia yang ditambahkan.

Ada berbagai macam pewarnaan kayu, yaitu pewarnaan natural,

pewarnaan transparan, pewarnaan semitransparan, pewarnaan paint (solidcolor /

duco) dan efek pewarnaan khusus (air brush). Woodstain tersebut bersifat

transparan, mudah dicampur dan diencerkan sesuai warna yang diinginkan, cepat

kering, penetrasi ke dalam pori kayu sangat baik, warna cerah dan indah, relatif

tahan terhadap sinar matahari dan tidak luntur.

Untuk mendapatkan warna yang lebih tua, maka aplikasi penyemprotan

dapat dilakukan lebih dari satu kali (biasanya 3 kali sampai 4 kali). Ada berbagai

macam pilihan warna wood stain antara lain candy brown, candy yellow, cocoa

23

brown, coffee brown, dark brown, dark mahogany, green, light brown dan lain-

lain.

4. Penutupan Permukaan Kayu dengan Sealer

Sealer digunakan sebagai penghalang antara stain dengan top coat atau antara filler

dengan stain. Kegunaan lain sanding sealer antara lain adalah agar pori-pori kayu

tidak terlihat lagi dan merangsang corak dekoratif kayu. Aplikasi sanding sealer

dilakukan dengan menggunakan kuas atau spraygun. Ada banyak tipe sealer yang

tersedia dipasaran sehingga perlu dilakukan pemilih sealer yang tepat, tergantung

dari apa yang sedang dikerjakan (kayu yang digunakan berserat tertutup atau

terbuka) dan kecocokan dengan top coat yang akan digunakan.

Beberapa tipe sealer yang tersedia di pasaran yaitu shellac, nitro cellulose

lacquer, precatalysed lacquers (precats), acid catalysed lacquers, polyurathene,

polyester products dan UV curable coating.

5. Pelapisan Cat Akhir Permukaan Kayu dengan Top coat

Pemberian cat akhir pada permukaan kayu penting untuk dilakukan karena akan

memberikan pengaruh terhadap hasil yang akan didapat. Bahan finishing untuk top

coat dapat dibagi menjadi 3 yaitu varnish, lacquers, dan paint.

a) Varnish

Varnish adalah salah satu grup dari top coat yang biasa digunakan untuk pelapis

yang transparan. Berdasarkan tujuannya varnish dibagi menjadi 3 tipe yaitu Oil

Varnishes, Spirit Varnishes dan Japan Varnishes. Aplikasi penggunaan varnish

dilakukan dengan menggunakan kuas. Proses pengeringannya membutuhkan

waktu 1 sampai dengan 2 hari. Penggunaan varnish semakin lama semakin

tergeser oleh lak sintetik yang menawarkan berbagai macam pilihan

property(ATTC, 1992).

24

b) Lak (Lacquers)

Lak merupakan formulasi sintetis yang dapat menghasilkan lapisan yang

transparan pada permukaan kayu. Perbedaan yang mendasar antara lak dan cat

adalah lak tidak memiliki pigment seperti cat. Sehingga lak tampak transparan.

Lak dapat digunakan sebagai sealer dan top coat. Sebagai sealer lak diutamakan

sifat kekuatannya dan persen solid yang tinggi. Sedangkan sebagai top coat,

diutamakan untuk penampilan, daya tahan, dan kehalusannya (ATTC, 1992).

c) Cat (Paint)

Cat adalah suatu cairan yang akan menyebar di atas suatu permukaan kayu dan

setelah mengeringakan membentuk lapisan film tipis padat yang merupakan fungsi

dekoratif maupun protektif. Cat dapat digunakan sebagai pelapisan transparan

maupun untuk warna solid (duco) dengan bahan pembentuk utama, yakni bahan

pembentuk film (binder) dikenal sebagai resin atau polymer yang dilarutkan dalam

pelarut organic ditambah bahan pembantu (additive), pigmen dan bahan pengisi

(filler) (Adidarma, 1998).

Setiap cara aplikasi mempunyai kelebihan dan kekurangan. Dalam proses

finishing, alat yang baik merupakan salah satu sumbangan yang

menguntungkan. Keberhasilan finishing juga dipengaruhi oleh berbagai aspek,

misalnya aspek operator, system aplikasi, penyiapan bahan, dan kondisi

operasional lingkungan seperti suhu, kelembaban, kebersihan, dan sirkulasi udara.

Pengaplikasian bahan finishing dapat dilakukan dengan menggunakan kuas, roller,

dan spraygun. Adapun keuntungan dalam penggunaan spraygun jika

dibandingkan dengan kuas dan roller adalah memiliki kualitas dan

kapasitas produksi yang lebih baik. Kemampuan untuk melapiskan sejumlah

bahancat yang efektif menempel pada permukaan substrat adalah jauh lebih baik.

Adapun kelemahannya adalah biaya investasi yang cukup tinggi untuk membeli

alat tersebut dan membutuhkan keterampilan operator yang tinggi agar diperoleh

hasil finishing yang baik (Sunaryo, 1997).

25

Menurut Adidarma (1998) suatu cat bias mengkilap jika: (1) cat

mempunyai sifat merata (leveling properties) yang baik; (2) cat yang lambat

kering (sampai batas tertentu) akan lebih gloss karena kesempatan merata lebih

lama; dan (3) pemakaian thinner yang tepat bias memberikan pemerataan yang

lebih baik, sehingga permukaan yang terbentuk akan lebih mengkilap.

Proses finishing yang biasa dilakukan menggunakan bahan finishing cair

sepert Oil, Politur, Nitrocellulose, Polyurethane, Melamine, dan Waterbased

Lacquer. Pengaplikasian bahan finishing tersebut berbeda pada tiap bahannya,

seperti pada penggunaan bahan oil yang diaplikasikan dengan cara system

penyemprotan. Kekurangan dalam penggunaan bahan - bahan finishing tersebut

yaitu bahan finishing mengandung emisi formaldehyde terutama pada penggunaan

Melaminedan Polyurethane. Tingginya kandungan formaldehyde dapat

menyebabkan iritasi pada mata dan tenggorokan, kanker, dan jika terpapar dalam

jumlah banyak dapat mengakibatkan kematian. Selain itu penggunaan bahan-

bahan tersebut tidak memberikan keawetan pada aspek benturan, goresan ataupun

benturan fisik lainnya (Anonim, 2008).

Sistem finishing PU (Polyurethane) adalah sistem reka oles dengan bahan

polyol yang bereaksi polyisocyanate. Hasil cross-linking nya mempunyai sifat

film yang tahan solvent, fleksibel, dan keras. Sifat film yang dihasilkan tergantung

jenis polyol dan polyisocyanate, misalnya : Acrylic Polyol dengan Polyisocyanate

Alifatic akan menghasilkan film yang non yellowing; sedangkan AlkydPolyol

dengan Polyisocyanate Aromatic akan menghasilkan film yang yellowing bila

kena sinar matahari. Tipe PU moisture curing adalah tipe PU 1 komponen dengan

bahan Polyisocyanate yang akan bereaksi dengan uap air, membentuk film yang

keras, elastis, tahan solvent dan tahan abrasi.Sistem ini banyak dipakai pada

pengecatan mebel berkualitas tinggi dan parquet. Hal yang perlu diperhatikan

dalam pengaplikasian sistem ini adalah jenis thinner yang dipakai harus PU grade,

karena akan mempengaruhi kekerasan film. Jenis thinner yang cepat kering akan

member hasil permukaan yang tidak halus (Adidarma 1998).

26

2.7 Analisa FTIR (Fourier Transform Infrared Spectroscopy)

Sistem analisa spektroskopi infra merah (IR) telah memberikan keunggulan dalam

mengkarakterisasi senyawa organik dan formulasi material polimer. Analisa

inframerah (IR) akan menentukan gugus fungsi dari molekul yang memberikan

regangan pada daerah serapan infra merah. Tahap awal identifikasi untuk masing-

masing polimer dengan membandingkan spectrum yang telah dikenal. Pita

serapan yang khas ditunjukkan oleh monomer penyusun material dan struktur

molekulnya.

Umumnya pita serapan polimer pada spektrum infra merah (IR) adalah

adanya ikatan C-H renggangan pada daerah 2880 cm

-1

dan renggangan dari gugus

fungsi lain yang mendukung suatu analisa material (Hummel, 1985).

Pada tahun 1965, Cooley dan Turky mendemonstrasikan teknik

spektroskopi FTIR. Pada dasarnya teknik ini sama dengan spektroskopi

inframerah biasa, kecuali dilengkapi dengan cara perhitungan Fourier Transform

dan pengolahan data untuk mendapatkan resolusi dan kepekaan yang lebih tinggi.

Teknik ini dilakukan dengan penambahan peralatan interferometer yang telah

lama ditemukan oleh Michelson pada akhir abad 19. Michelson telah

mendapatkan informasi spektrum dari suatu berkas radiasi dengan mengamati

interferogram yang diperoleh dari interferometer tersebut. Fellet (1990) juga telah

menggunakan perhitungan Fourier Transform pada spektrometer pada bidang

astronomi.

Spektrofotometer infra merah terutama ditujukan untuk senyawa organik

yaitu menentukan gugus fungsional yang dimiliki senyawa tersebut. Pola pada

daerah sidik jari sangat berbeda satu dengan yang lain, karenanya hal ini dapat

digunakan untuk mengidentifikasi senyawa tersebut. Penetapan secara kualitatif

dapat dilakukan dengan membandingkan tinggi peak (transmitansi) pada panjang

gelombang tertentu yang dihasilkan oleh zat yang diuji dan zat yang standar.

Dalam ilmu material, analisa ini digunakan untuk mengetahui ada tidaknya reaksi

27

atau interaksi antara bahan -bahan yang dicampurkan. Selain itu, nilai intensitas

gugus yang terdeteksi dapat menentukan jumlah bahan yang bereaksi atau yang

terkandung dalam suatu campuran (Antonius Sitorus, 2009).

2.8 Kadar kelembaban (Moisture Content)

Berat kelembaban yang terkandung di dalam sepotong kayu dinyatakan

sebagai persentase dari berat oven kering haampir seluruhnya mengacu sebagai

kadar kelembabannya. Menurut Mac Lean (1952) kadar kelembaban kayu dapat

dihitung dengan rumus:

% 100 x

W

W W

mc

o

o g

Dimana : mc = Kadar kelembaban sampel

W

g

= Berat alami kayu sebelum dikeringkan (gram)

W

o

= Berat kayu setelah dikeringkan (gram)

Berat oven kering adalah berat setengah konstan yang dicapai sampel kayu yang

dikeringkan pada suhu 105

o

C (221

o

F). Ini berguna untuk menentukan kadar

kelembaban dalam arti berat kering kayu ketika konstan yang dapat ditentukan

pada kapanpun. Faktor ini adalah nilai yang dapat dipertimbangkan di sejumlah

percobaan dimana pada awalnya oven mengeringkan sampel untuk menentukan

kelembabannya akan tidak dapat berubah kembali karakteristiknya dan mencegah

penggunaan eksperimen selanjutnya. Kemudian, dinyatakan sebagai persentase

bert oven kering, kadar kelembaban dengan mudah dibayangkan ketika

dinyatakan jumlah kelembaban yang terkandung di kayu sebagai bagian dari berat

air hingga 100 bagian substansi kayu.

28

2.9 Uji Pensil

Suatu uji yang sangat sederhana, tetapi kompleks, untuk mengukur

kekerasan lapisan adalah uji kekerasan pensil (pencil hardness), yang dilakukan

menurut ASTM D3363, Metode Uji untuk Kekerasao Lapisan oleh Kekerasan

Pensil. Dalam perkembangannya, seseorang mengusulkan menggoreskan lapisan

cat, dan dicatat bahwa perbedaan kekerasan pensil mampu mempenetrasi lapisan

ke substrat atau menggoreskan lapisan kepada tingkatan yang berbeda.

Uji tersebut kemudian dipakai oleh pakar teknologi lapisan dan saat ini

digunakan secara meluas di industri untuk menentukan kekerasan lapisan,

biasanya dari pabrikan spesifik yang dipakai. Pensil yang telah diraut dipegang

pada sudut 45

o

ke lapisan dan didorong sepanjang permukaan dengan tekanan

tangan untuk mencoba mengupas lapisan. Pensil yang gagal menggores atau

memotong lapisan dihitung sebagai "Nilai Kekerasan Pensil". Metodenya

sederhana, peralatannya berbiaya murah, dan hasilnya cepat diperoleh (Koleske,

2012)

2.10 Uji Pita Rekat

Sejauh ini uji yang paling banyak dipakai untuk mengakses "daya lekat"

lapisan cat adalah uji pengelupasan. Metode ini dapat mengukur gaya yang

dibutuhkan untuk pengelupasan lapisan. Dalam uji lainnya, pola silang atau

lubang menyilang dipotong ke lapisan, sebuah pita perekat dipasang lalu

dilepaskan, dan pengelupasan lapisan ditaksir sebagai tingkatan skala yang

dibentuk.

Metode ini terbagi 2. Pada metode uji A potongan X sepanjang 1,5 inchi

(3,8 cm) dibuat pada lapisan sampel dengan pisau tajam. Lalu pita perekat

dipasang diatas potongan dan dilekatkan dengan penghapus dan kemudian

dilepaskan, daya rekat ditaksir secara kualitatif dari skala 0 hingga 5. Pada metode

uji B, pola kisi dengan 6 atau 11 potongan pada setiap arah dibuat pada lapisan

29

substrat. Pita rekat dipasang diatasnya dan kemudian dilepas, dan daya rekat

dinilai dengan klasifikasi sebagai berikut:

5B = Garis mulus, tidak ada petak yang terlepas.

4B = Kepingan kecil terkelupas pada titik potong, kurang dari 5% area terkelupas.

3B = Kepingan kecil terkelupas sepanjang garis dan pada titik potong. Area

terkelupasantara 5 hingga 15% kisi.

2B = Lapisan terkelupas sepanjang garis dan pada bagian petak. Area terkelupas

antara 15 hingga 35% kisi.

1B = Lapisan terkelupas sepanjang garis dalam pita yang besar, dan seluruh petak

terkelupas. Area terkelupas antara 35 hingga 65% kisi.

0B = Kerusakannya lebih buruk dari 1B.

(Koleske, 2012).

Anda mungkin juga menyukai

- Makalah SDK Lignin Sebagai Anti JamurDokumen12 halamanMakalah SDK Lignin Sebagai Anti JamurLarasati Aulia Eka PutriBelum ada peringkat

- LIGNINDokumen8 halamanLIGNINtimah24Belum ada peringkat

- Kimia KayuDokumen7 halamanKimia KayuWisdamanikBelum ada peringkat

- Modul Teknologi Bahan Baku SeratDokumen15 halamanModul Teknologi Bahan Baku SeratizzaBelum ada peringkat

- Bab V Tugas Khusus Fix1Dokumen23 halamanBab V Tugas Khusus Fix1WinterblueeBelum ada peringkat

- Sifat Kimia Kayu 1Dokumen7 halamanSifat Kimia Kayu 1Ananda TaufikBelum ada peringkat

- All About LigninDokumen10 halamanAll About LigninMa'arij HarfadliBelum ada peringkat

- PULPDokumen11 halamanPULPArdyan Syah ArdyBelum ada peringkat

- LigninDokumen26 halamanLigninAdhimas Widiyan DwicahyoBelum ada peringkat

- Metabolit LigninDokumen4 halamanMetabolit LigninLowis YanmaniarBelum ada peringkat

- 1 Lignin+selulosaDokumen26 halaman1 Lignin+selulosaChandra Icha KurniauanBelum ada peringkat

- Delignifikasi Pada Proses Pembuatan Pulp KraftDokumen4 halamanDelignifikasi Pada Proses Pembuatan Pulp KraftKenPutriKinantiBelum ada peringkat

- Bab I BiomassaDokumen13 halamanBab I BiomassaMuhammad DisroBelum ada peringkat

- LigninDokumen7 halamanLigninlandep ayuBelum ada peringkat

- Laporan Kimia Kayu Kel 4 (Bab1-5) .1111112 Benar12Dokumen16 halamanLaporan Kimia Kayu Kel 4 (Bab1-5) .1111112 Benar12Imar0% (1)

- Pembuatan PulpDokumen18 halamanPembuatan PulpAldo SeptiawanBelum ada peringkat

- Bab II Tinjauan Pustaka (Rev)Dokumen22 halamanBab II Tinjauan Pustaka (Rev)Wildan NaufalBelum ada peringkat

- Fraksionasi BiomassaDokumen34 halamanFraksionasi BiomassaRaja Indra WijayaBelum ada peringkat

- Makalah Proses Industri Kimia Industri Pulp Dan KertasDokumen47 halamanMakalah Proses Industri Kimia Industri Pulp Dan KertasAmiraBelum ada peringkat

- SHP Bab 2 Tinjauan Pustaka 5-21Dokumen17 halamanSHP Bab 2 Tinjauan Pustaka 5-21Acarif ArifcaBelum ada peringkat

- Tanaman KayuDokumen9 halamanTanaman KayuDewi MaspufahBelum ada peringkat

- Bab I LigninDokumen16 halamanBab I LigninAna SantosoBelum ada peringkat

- Chapter IIDokumen26 halamanChapter IISuprianto MarwingBelum ada peringkat

- Pulp LigninDokumen16 halamanPulp LigninakitakiaBelum ada peringkat

- Tugas 1 Teknologi Bahan - LigninDokumen4 halamanTugas 1 Teknologi Bahan - LigninIletha MeyBelum ada peringkat

- T1 22041000094 Devid Reyaldo SusiloDokumen6 halamanT1 22041000094 Devid Reyaldo SusiloSobat TiktokBelum ada peringkat

- Bab Ii Tinjauan Pustaka (Rev)Dokumen49 halamanBab Ii Tinjauan Pustaka (Rev)Tiara Cahya PutriBelum ada peringkat

- Bab IiDokumen12 halamanBab IiGalang NinotBelum ada peringkat

- Proposal Papan PartikelDokumen41 halamanProposal Papan PartikelHendry X'Jun100% (3)

- Pulp Kelompok4Dokumen22 halamanPulp Kelompok4Edo Indra SaputraBelum ada peringkat

- BAB II TINJAUAN PUSTAKA New 3Dokumen25 halamanBAB II TINJAUAN PUSTAKA New 3cyrilla oktavianandaBelum ada peringkat

- Biopplastik ModulDokumen7 halamanBiopplastik ModulYoga PratamaBelum ada peringkat

- Kel.4 Lignan & LigninDokumen19 halamanKel.4 Lignan & LigninCelin GracelaBelum ada peringkat

- Plastik Dan MasterbatchDokumen14 halamanPlastik Dan MasterbatchNopendra Oswari100% (1)

- Komposisi Kimia KayuDokumen5 halamanKomposisi Kimia KayuJames 'jps' SimanjuntakBelum ada peringkat

- BAB II Ater Rev 1Dokumen12 halamanBAB II Ater Rev 1futhanul weweBelum ada peringkat

- Paper Pelatihan ISPMDokumen17 halamanPaper Pelatihan ISPMyudiBelum ada peringkat

- Tugas Rutin 2Dokumen9 halamanTugas Rutin 2anon_603258804Belum ada peringkat

- Bab 2. Kajian PustakaDokumen67 halamanBab 2. Kajian Pustakaveronika marbunBelum ada peringkat

- PreviewDokumen20 halamanPreviewKhxlifx CarakaBelum ada peringkat

- Tugas Ke 3 MakalahDokumen13 halamanTugas Ke 3 MakalahLenywulandari AyundaBelum ada peringkat

- KELOMPOK 5 LigninDokumen11 halamanKELOMPOK 5 Ligninnurlaela yuni astutiBelum ada peringkat

- LIGNINDokumen8 halamanLIGNINafiBelum ada peringkat

- Makalah Fraksionasi BiomassaDokumen22 halamanMakalah Fraksionasi Biomassabangkit swadiBelum ada peringkat

- Industri Pulp and PaperDokumen38 halamanIndustri Pulp and PaperSelvia AprilyantiBelum ada peringkat

- Makalah Dastek (Nurfadilla Aprilia)Dokumen21 halamanMakalah Dastek (Nurfadilla Aprilia)Nurfadilla ApriliaBelum ada peringkat

- Buku PulpDokumen46 halamanBuku PulpAnnisa ShafiraBelum ada peringkat

- Plastik Dan MasterbatchnyaDokumen9 halamanPlastik Dan MasterbatchnyaYusuf AminudinBelum ada peringkat

- Makalah LigninDokumen12 halamanMakalah LigninElisabeth Sonisora Wau0% (1)

- Makalah PoliuretenaDokumen29 halamanMakalah PoliuretenaR. SEKAR ARUMBelum ada peringkat

- Makalah KompositDokumen7 halamanMakalah KompositDitan NandaBelum ada peringkat

- Polimer Yang Ada Di Kehidupan Sehari MelaminDokumen21 halamanPolimer Yang Ada Di Kehidupan Sehari MelaminrahmadBelum ada peringkat

- Makalah Kimia KayuDokumen9 halamanMakalah Kimia KayuBang ianBelum ada peringkat

- LIGNINDokumen19 halamanLIGNINIis Meilinda SariBelum ada peringkat

- 05 2 Bab 2Dokumen6 halaman05 2 Bab 2RUTH SARIBelum ada peringkat

- Mengenal Thermochemical ConversionDokumen6 halamanMengenal Thermochemical ConversionJenius FantasiBelum ada peringkat

- Bab II Tinjauan Pustaka-IpbDokumen11 halamanBab II Tinjauan Pustaka-IpbEva Pa'e OBelum ada peringkat

- Bab IiDokumen24 halamanBab Iiiakna877Belum ada peringkat

- Tanaman Pepohonan Untuk Menjernihkan & Menetralisir Air Limbah Beracun Berbahaya Dari Kawasan Perairan Laut Sungai DanauDari EverandTanaman Pepohonan Untuk Menjernihkan & Menetralisir Air Limbah Beracun Berbahaya Dari Kawasan Perairan Laut Sungai DanauBelum ada peringkat

- Ki Hadjar DewantaraDokumen4 halamanKi Hadjar DewantaraMas PramBelum ada peringkat

- Bangun Datar PDFDokumen2 halamanBangun Datar PDFMas PramBelum ada peringkat

- Evaluasi 141 PDFDokumen7 halamanEvaluasi 141 PDFAhmadsyah MasudBelum ada peringkat

- Ruang Dimensi TigaDokumen3 halamanRuang Dimensi TigaPutra AgastyaBelum ada peringkat

- Dataran TinggiDokumen1 halamanDataran TinggiMas PramBelum ada peringkat

- Puisi PahlawanDokumen1 halamanPuisi PahlawanMas PramBelum ada peringkat

- Makalah Kimia Dasar Larutan AsamDokumen11 halamanMakalah Kimia Dasar Larutan AsamMas PramBelum ada peringkat

- Bab 16 - Optika GeometriDokumen2 halamanBab 16 - Optika GeometriMas PramBelum ada peringkat

- Bab 6 Dinamika Rotasi Dan Keseimbangan Benda TegarDokumen19 halamanBab 6 Dinamika Rotasi Dan Keseimbangan Benda TegarMas PramBelum ada peringkat

- Sri HandayaniDokumen12 halamanSri HandayaniMas PramBelum ada peringkat

- Materi Ikatan Kimia PDF 31Dokumen16 halamanMateri Ikatan Kimia PDF 31Gilang RamadhanBelum ada peringkat

- Elektroda Ion SelektifDokumen7 halamanElektroda Ion SelektifMas PramBelum ada peringkat

- Kubus Dan BalokDokumen25 halamanKubus Dan BalokDellya JooleBelum ada peringkat

- Tugas 2Dokumen13 halamanTugas 2Mas PramBelum ada peringkat

- Sri HandayaniDokumen12 halamanSri HandayaniMas PramBelum ada peringkat

- S Kim 0704688 Chapter1Dokumen6 halamanS Kim 0704688 Chapter1Mas PramBelum ada peringkat

- Materi Ikatan Kimia PDF 31Dokumen16 halamanMateri Ikatan Kimia PDF 31Gilang RamadhanBelum ada peringkat

- CVDokumen1 halamanCVMas PramBelum ada peringkat

- LJK UnDokumen4 halamanLJK UnEly LudfianaBelum ada peringkat

- w02 Diagonal Bidang Dan Diagonal RuangDokumen3 halamanw02 Diagonal Bidang Dan Diagonal RuangMega WulansariBelum ada peringkat

- Ilmu GiziDokumen14 halamanIlmu GiziMas PramBelum ada peringkat

- DheaDokumen10 halamanDheaMas PramBelum ada peringkat

- Kubus Dan BalokDokumen25 halamanKubus Dan BalokDellya JooleBelum ada peringkat

- Buku Panduan Akademik PPDDokumen82 halamanBuku Panduan Akademik PPDMas PramBelum ada peringkat

- UKK Bhs Indonesia Kelas 4Dokumen3 halamanUKK Bhs Indonesia Kelas 4Mas PramBelum ada peringkat

- Contoh Pemohon PPA BBP Tahun 2016Dokumen12 halamanContoh Pemohon PPA BBP Tahun 2016Mas PramBelum ada peringkat

- Limit Fungsi Soal Jawab1Dokumen14 halamanLimit Fungsi Soal Jawab1faridrise100% (1)

- Fiqri 2Dokumen8 halamanFiqri 2Mas PramBelum ada peringkat

- Soal UN GeografiDokumen9 halamanSoal UN GeografiAtik Dhama YosaniarBelum ada peringkat

- K13AR12MATWJB0202Dokumen2 halamanK13AR12MATWJB0202MIBelum ada peringkat