Pengendalian Korosi

Diunggah oleh

Aries Wahyudi0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

42 tayangan12 halamankorosi

Judul Asli

PENGENDALIAN KOROSI

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOC, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inikorosi

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

42 tayangan12 halamanPengendalian Korosi

Diunggah oleh

Aries Wahyudikorosi

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 12

PENGENDALIAN KOROSI

Disusun oleh :

Nama : DINADHA ARIES WAHYUDI

NIM : K2513018

Smt./Kelas :V/B

Untuk Memenuhi Tugas III Mata Kuliah Korosi

Yang Diampu Oleh Bapak Drs. Ranto, M.T

.

PENDIDIKAN TEKNIK MESIN

JURUSAN PENDIDIKAN TEKNIK KEJURUAN

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

2015

PENGENDALIAN KOROSI

A. Pengendalian Korosi melalui Perencanaan.

Dalam dunia industry perancangan merupakan tahap awal yang penting,

perancangan dilakaukan dengan mempertimbangakan beberapa hal. Untuk

mencegah terjadinya korosi dari suatu rancangan maka dalam perancangan harus

memperhatikan beberapa hal yaitu:

1. Bentuk dan struktur bahan

Hal yang perlu diperhatikan pertama yaitu berapa lamakah struktur bahn

dapat digunakan sebelum terjadi kerusakan. Sesudah menetapkan umur yang

diharapkan untuk sebuah rancangan, umur ini harus diperbandingkan dengan

umur sistim pengendalian korosi yang akan digunakan.

2. Pemilihan bahan

Dalam kontrol korosi, memilih logam atau paduan sedimikian sehingga

pertukaran ion dengan lingkungannya tidak berlangsung dengan cepat atau

dengan kata lain memilih logam atau paduannya yang perbedaan potensialnya

dengan lingkungannya tidak terlalu besar. Faktor-faktor yang sering

diperhitungkan dalam proses pemilihan material antara lain:

a. Memiliki ketahanan korosi yang lebih tinggi di suatu media tertentu yang

mana pada deret galvanik berada pada daerah noble atau katodik.

b. Persyaratan umur komponen.

c. Variasi sifat.

d. Perubahan karakteristik logam akibat proses pengerjaan atau selam terkena

kondisi operasi tertentu

Pemilihan material dipertimbangkan juga dalam perannya sebagai pelapis

permukaan luar (coating) maupun sebagai pelapis permukaan dalam (lining).

3. Lingkungan kerja

4. Penggunaan lapisan pelindung

5. Penggunaan metode perlindungan elektrik

B. Pengendalian Korosi melalui Perubahan Lingkungan.

Prinsip dari modifikasi lingkungan yaitu :

1. Membuat lingkungan menjadi tidak korosif.

Metode ini umumnya dilakukan dengan menggunakan zat kimia yang

ditambahkan ke dalam lingkungan elektrolit. Metode ini cocok untuk

lingkungan yang terbatas dan terkontrol. Zat kimia yang ditambahkan dapat

mempengaruhi reaksi di anoda, katoda ataupun keduanya, sehingga proses

korosi diperlambat. Zat kimia yang ditambahkan disebut sebagai inhibitor.

2. Memisahkan logam dari lingkungan.

Metode ini merupakan yang paling populer dan banyak digunakan.

Metode ini meliputi pelapisan dengan lapis lindung organik atau anorganik

(logam dan bukan logam). Teknik perlindungan dapat dilakukan dengan

pengecatan, semprot, lapis listrik, celup dan sebagainya. Untuk proses lapis

listrik (elektroplating), logam yang umum digunakan untuk melapis adalah

kadmium, krom, tembaga, emas, timah putih, timah hitam, nikel, perak dan

seng. Sedangkan untuk paduan antara lain kuningan, perunggu, nikel-besi dan

sebagainya

Dari kedua prinsip diatas, dapat dilakukan suatu perlakuan terhadap

logam yang terdapat di lingkungan yang berbeda, seperti berikut :

a. Bahan yang terletak dilingkungan berwujud gas

1) Menurunkan kelembaban

2) Menghilangkan komponen yang mudah menguap

3) Mengubah temperature

4) Menghilangkan kotoran-kotoran pada logam dan lingkungan sekitar.

b. Bahan yang terendam air

1) Menurunkan konduktifitas ionic

2) Mengubah pH

3) Mengurangi kandungan oksigen

4) Mengubah temperature

c. Bahan yang tertimbun dalam tanah

1) Proteksi katodik

2) Pelapisan permukaan

3) Mengubah pH

4) Menganti tanah yang tidak menahan air

C. Pengendalian Korosi melalui Pelapisan ( Coating )

Metode pelapisan atau coating adalah suatu upaya mengendalikan korosi

dengan menerapkan suatu lapisan pada permukaan logam besi. Misalnya, dengan

pengecatan atau penyepuhan logam. Penyepuhan besi biasanya menggunakan

logam krom atau timah. Kedua logam ini dapat membentuk lapisan oksida yang

tahan terhadap karat (pasivasi) sehingga besi terlindung dari korosi. Pasivasi

adalah pembentukan lapisan film permukaan dari oksida logam hasil oksidasi yang

tahan terhadap korosi sehingga dapat mencegah korosi lebih lanjut. Logam seng

juga digunakan untuk melapisi besi (galvanisir), tetapi seng tidak membentuk

lapisan oksida seperti pada krom atau timah, melainkan berkorban demi besi. Seng

adalah logam yang lebih reaktif dari besi, seperti dapat dilihat dari potensial

setengah reaksi oksidasinya:

Zn(s)⎯⎯→Zn2+(aq) + 2e– Eo= –0,44 V

Fe(s)⎯⎯→Fe2+(g) + 2e– Eo= –0,76 V

Oleh karena itu, seng akan terkorosi terlebih dahulu dari pada besi. Jika

pelapis seng habis maka besi akan terkorosi bahkan lebih cepat dari keadaan

normal (tanpa seng). Paduan logam juga merupakan metode untuk mengendalikan

korosi. Baja stainless steel terdiri atas baja karbon yang mengandung sejumlah

kecil krom dan nikel. Kedua logam tersebut membentuk lapisan oksida yang

mengubah potensial reduksi baja menyerupai sifat logam mulia sehingga tidak

terkorosi.

Proses pelapisan secara umum bertujuan untuk perlindungan (protektif),

hiasan(dekoratif) atau memperbaiki sifat permukaan lainnya, misalnya sifat tahan

panas, tahan cuaca, tahan korosi, tahan goresan (abrasi), penghantar panas dan

sebagainya. Pelapisan terdiri dari bermacam-macam, seperti pelapisan dengan

cat (coating), pelapisan dengan logam, pelapisan anorganik dan lain-lain. Jenis-

jenis proses pelapisan logam sering digunakan antara lain :

1. Elektroplating

Elektroplating atau yang lebih dikenal dengan pelapisan listrik adalah

suatu pelapisan logam dengan mengendapkan suatu logam pelapis terhadap logam

lain yang akan di lapisi melalui elektrolisis. Dengan kata lain elektroplating

adalah proses mengendapkan bahan logam pelapis terhadap bahan yang akan

dilapisi melalui pertukaran elektron secara konduktif melalui proses oksidasi-

reduksi.

Proses pelapisan listrik ini telah memberikan dampak yang cukup besar

pada penghematan pemakaian logam, serta dapat memberikan alternatif

pemakaian bahan yang lebih murah.

Macam-macam sistem electroplating;

a. Rak plating

Rack plating adalah suatu sistem pelapisan yang menggunakan alat

sebagai tempat menggantungkan barang yang akan dilapis, dimana alat (rack)

ini berfungsi juga menghantar arus listrik. Type rack yang digunakan adalah

sebagai berikut ;

Gambar 1. Tipe bilah tunggal dan tipe T

Gambar 2. Tipe kotak dan tipe bilah banyak

b. Continous plating

Continaus plating adalah sistem pelapisan terus menerus dimana barang

yang akan dilapis bergerak menuju larutan dan keluar secara berantai. Biasanya

barang yang akan dilapis adalah berhentuk kawat yang panjang dan juga barang

yang berbentuk lembaran-lembaran.

Berikut ini diberikan contoh beberapa logam yang sering dipakai untuk

melapis logam dasar;

1) Zink Plating.

Zink plating digunakan untuk mencegah korosi akobat atmosphere,

dimana proses ini menggunakan elektrolit seperti sodium cyanide, caustic suda

dan zink oksida, hasil pelapisan ini sanyat baik dicat bila untuk manda

dekorasi dan biayanya lebih murah dari cadmium plating.

2) Cadmium plating

Hasil proses ini lebih tahan terhadap korosi bila dibandingkan dengan

zink plating dimana elektrolit yang digunakan adalah cyanida salts. Pelapisan

cadmium ini sangat baik mencegah korosi akibat li kuningan ataupun

tembaga. (a) (b) Gambar 10.7. Continous plating. Berikut ini diberikan contoh

beberapa logam yang sering dipakai untuk ar; Zink plating digunakan untuk

mencegah korosi akobat atmosphere, dimana proses ini menggunakan

elektrolit seperti sodium cyanide, caustic suda dan zink oksida, hasil pelapisan

ini sanyat baik dicat bila untuk manda biayanya lebih murah dari cadmium

plating. Hasil proses ini lebih tahan terhadap korosi bila dibandingkan dengan

zink plating dimana elektrolit yang digunakan adalah cyanida salts. Pelapisan

cadmium ini sangat baik mencegah korosi akibat listrik, tetapi tidak cocok

untuk melapisi kuningan ataupun tembaga.

Berikut ini diberikan contoh beberapa logam yang sering dipakai untuk

Zink plating digunakan untuk mencegah korosi akobat atmosphere, dimana

proses ini menggunakan elektrolit seperti sodium cyanide, caustic suda dan

zink oksida, hasil pelapisan ini sanyat baik dicat bila untuk mandapatkan Hasil

proses ini lebih tahan terhadap korosi bila dibandingkan dengan zink plating

dimana elektrolit yang digunakan adalah cyanida salts. Pelapisan cadmium

cok untuk melapisi.

3) Tin Plating.

Pelapisan ini sangat baik dilakukan untuk mencegah cemaran pada

campuran organik yang ada pada kaleng makanan dan juga kaleng oksigen.

4) Nikel Plating.

Disamping mendapat anti korosi, pelapisan ini juga mendapatkan hasil

yang tahan gesekan , kemudian nikel plating juga dilakukan sebagai semir

untuk mendapat dekorasi tetapi harus didasari oleh tembaga.

5) Chrom plating.

Elektrolit yang digunakan pada pelapisan chromium ini adalah larutan

asam chromium (CrO3) atau chromium trioksida, dimana pelapisan ini

digunakan antara lain: a) Mendapatkan dekorasi yang baik (decorative

chromium). b) Mendapatkan finishing yang keras, tahan karosi, gesekan, dan

goresan (Hard chromium). Tebal pelapisan untuk dekorative chromium

biasanya antara 0,015 sampai 0,025 mm. Paduan nikel seperti stainless monel

(Ni-Ag) dapat langsung dilapis dengan chromium tetapi logam dasar yang

telah mengandung tembaya seperti; kuningan (brass), perunggu (bronze) atau

tembaga itu sendiri sebaiknya terlebih dahulu dilapisi dengan tembaga dan

nikel. Pada pelapisan hard chromium, logam dasarnya tidak perlu dilapisi

dengan tembaga dan nikel.

6) Anodising

Aluminium dan magnesium tahan terhadap korosi atmosfir karena

pada bagian luarnya trbentuk oksid-oksid yang terhadap korosi atmosfir tanpa

dilindungi, tetapi hal ini tidak terdapat pada semua logam, maka untuk

membentuk lapisan oksid ini dibuat suatu proses yang disebut Anodising.

Proses ini terdiri dari gantungan komponen dalam larutan asam sulfat dan

dihubungkan dengan kutub positip dari cirkuit sehingga ini menjadi anoda,

bak baja yang merupakan tempat larutan adalah kutub negative atau katoda.

Lapisan oksid yang dihasilkan adalah keras dan pada mulanya bersifat

absorbsi sehingga dapat dicat dengan dengan mencelupkannya dalam bak

larutan cat, caranya sama dengan pencelupan warna kain / pakaian, setelah

permukaannya dilapisi kemudian dicelupkan lagi pada air selama 30 menit.

Sistem ini akan menghasilkan lapisan yang rata dan halus dan juga warnanya

tahan lama.

7) Hot Dipped Coating.

Proses ini digunakan untuk mencegah korosi tanpa mempergunakan

elektrolit. Bahan pelapis yang sering dpakai adalah timah atau seng. Bila

logam dasar dilapisi dengan cara, pencelupkannya kedalan seng panas maka

proses ini disebut GALVANISING dan bila dicelupkan kedalam timah

putih/timah hitam disehut TERNEPLATE. Metoda yang lain yang hampir

sama dengan system ini adalah dengau cara menempatkan baja dalam bubuk

seng dan kmudian dipanasi dalam dapur samppai titik terendah sari seng.

Metode ini memberikan pelapisan lebih sempurna dibanding dengan system

lain.

2. Galvanisasi

Proses galvanisasi sebenarnya hampir sama dengan proses elektroplating,

hanya saja pada proses galvanisasi tidak terjadi perpindahan elektron tapi terjadi

penempelan atau pembekuan logam pelapis terhadap logam yang dilapisi.

Mekanismenya berlangsung pada suhu tinggi sehingga mengakibatkan difusi yang

akan menyebabkan transisi karena banyak fasa, sehingga adhesinya lebih kuat

dibanding elektroplating. Proses galvanisasi relatif singkat. Cara ini disebut

galvanisasi karena pelindungnya adalah seng (zinc) dan berfungsi sebagai logam

yang bersifat anodik terhadap baja yang dilindungi, biasa disebut juga proses

pencelupan panas (hot dipping).

3. Semprotan Logam (Metal spray)

Menurut Ir. Wahyudin dalam “Metal Spray “ (metallizing proces,

Puslitbang Metalurgi-LIPI:1) dikatakan bahwa semprotan logam adalah proses

metalisasi (metallizing proces),di mana logam leleh atau cair disemprotkan pada

suatu permukaan dan membentuk lapisan. Logam yang disemprotkan baik murni

ataupun paduan dicairkan oleh sumber arus dan diatomisasikan oleh udara

membentuk butir-butir yang sangat halus dan disemprotkan pada permukaan

benda kerja membentuk lapisan logam padat.Prinsip dari proses ini adalah bahwa

semprotan gas tekan tinggi dapat membuat logam menjadi butiran-butiran halus,

kecepatan gas tersebut kira-kira 200-270 m/s. Butiran-butiran leleh tersebut

kemudian melekat pada permukaan logam yang akan dilindungi melalui proses

pendingin cepat seperti pada casting. Bahannya berasal dari bentuk kawat atau

serbuk yang kemudian meleleh karena semprotan gas panas yang terbakar

(misalnyaOxy- acetylene) atau dengan busur listrik (electric arc).

4. Sementasi (cementation)

Caranya adalah dengan mengguling-gulingkan peralatan yang akan

dilindungi ke dalam campuran serbuk logam pelindung atau fluks yang tepat pada

suhu tinggi, sehingga menyebabkan logam pelindung tadi terdifusi pada

permukaan logam yang dilindungi. Selain dengan serbuk logam dapat juga

dilakukan dengan mencelupkan bahan yang akan dilindungi ke dalam kalsium

yang mencair dan mengandung salah satu bahan yang dipergunakan sebagai

pelindung dengan regangan yang inert.

5. Penggunaan Zat Pelambat Pengkorosian (Inhibitor)

Inhibitor adalah suatu zat kimia yang apabila ditambahkan dalam jumlah

sedikit ke dalam suatu zat koroden (lingkungan yang korosif), dapat secara efektif

memperlambat atau mengurangi laju pengkorosian yang ada. Ada beberapa jenis

inhibitor menurut mekanisme pengendalian, yaitu:

1. Inhibitor pemasif (passivating inhibitor atau anodic inhibitor)

Inhibitor anodik adalah senyawa kimia yang mengendalikan korosi dengan

cara menghambat transfer ion-ion logam ke dalam air. Contoh inhibitor

anodik yang banyak digunakan adalah senyawa kromat dan senyawa

molibdat.

2. Inhibitor katodik (catodic inhibitor)

Inhibitor katodik adalah senyawa kimia yang mengendalikan korosi dengan

cara menghambat salah satu tahap dari proses katodik, misalnya

penangkapan gas oksigen (oxygen scavenger) atau pengikatan ion-ion

hidrogen. Contoh inhibitor katodik adalah hidrazin, tannin, dan garam sulfit.

3. Inhibitor organis (organic inhibitor)

Inhibitor teradsorpsi umumnya senyawa organik yang dapat mengisolasi

permukaan logam dari lingkungan korosif dengan cara membentuk film

tipis yang teradsorpsi pada permukaan logam. Contoh jenis inhibitor ini

adalah merkaptobenzotiazol dan 1,3,5,7–tetraaza–adamantane.

4. Inhibitor penyebab pengendapan (preccipitate inducing inhibitor)

5. Inhibitor berbentuk uap (Vapor phase inhibitor).

Cara pemakaian inhibitor ada beberapa teknik, diantaranya yaitu injeksi

terus menerus, pemasokan secara setakar-setakar (batch), cara

pengecatan (squeeze treatment), valetilasi (dengan ketel uap dan kontainer

tertutup), dan pelapisan (coating).

Penggunaan inhibitor selain untuk mencegah terjadinya pengkaratan juga

dapat menimbulkan beberapa masalah, seperti di bawah ini :

a) Pembuihan (foaming) akibat pengaruh organic inhibitor

b) Terjadinya emulsi karena fase-fase gas dan cair bercampur disertai gerakan

agitasi

c) Penyumbatan (plugging) karena adanya lapisan oksidasi dan kerak

terkelupas, sehingga ikut aliran dan menyumbat pada filter, turbin dan lain-

lain.

d) Terciptanya karat baru, karena ada beberapa inhibitor dapat bereaksi dan

menghasilkan produk yang dapat merusak

e) Masalah heat transfer, karena adanya endapan fosfat, silikat atau sulfat

yang berlebihan

f) Pengaruh beracun.

g) Kehilangan inhibitor karena pengendapan (presipitation), proses adsorpsi

atau terlalu mudah atau lambat larut.

Penggunaan inhibitor bertujuan untuk melindungi permukaan logam dari

serangan korosi, diantaranya yaitu: memperpanjang usia pakai peralatan,

mencegah penghentian pabrik (shut down), mencegah kecelakaan karena rusaknya

peralatan, mencegah kehilangan pertukaran panas (heat transfer), dan

mempertahankan rupa permukaan yang menarik (attractive appearance).

D. Pengendalian Korosi melalui Proteksi Anodik dan Katodik

Perlindungan anodik (anodic protection) adalah metode yang digunakan

untuk mencegah korosi pada logam dengan cara merubah potensial logam menjadi

lebih positif sehingga berada di daerah pasif pada diagram pourbaix. Metode ini

paling sering digunakan pada lingkungan yang sangat korosif untuk melindungi

logam yang berada dalam larutan amat asam atau amat basa. Perlindungan anodik

berbeda dari perlindungan katodik, teknik lain yang digunakan untuk mencegah

korosi dalam perangkat logam dan struktur logam. Dalam perlindungan anodik,

arus listrik digunakan untuk membuat lapisan pelindung teroksidasi pada bahan

dasar yang dilindungi, yang sering dikenal sebagai substrat.

Perlindungan anodik biasanya digunakan untuk melindungi logam dalam

lingkungan yang terlalu korosif sehingga metode perlindungan lain mungkin tidak

akan efektif. Perlindungan katodik berbeda dari teknik anodik karena perlindungan

katodik menggunakan batang logam yang disebut “katoda korban” agar terkorosi,

menggantikan logam dilindungi. Teknik ini biasanya digunakan dalam air,

sementara metode perlindugan anodik digunakan dalam lingkungan yang lebih

korosif. Perlindungan anodik umum digunakan untuk melindungi baja dari korosi

akibat paparan substansi dengan pH kecil (asam) maupun pH tinggi (basa).

Teknik ini biasanya ditemukan di pabrik-pabrik yang produksinya

melibatkan berbagai senyawa asam kuat atau basa kuat seperti asam sulfat, asam

fosfat, atau asam kromat. Material lain yang bisa pula dibuat lebih tahan dengan

perlindungan anodik adalah magnesium, titanium, dan seng. Perlindungan anodik

bekerja dengan membentuk lapisan pelindung yang disebut film anodik pada

logam dasar. Lapisan film ini merupakan lapisan teroksidasi terkontrol yang

terbentuk di atas logam menggunakan arus listrik terkontrol yang sekaligus dapat

digunakan untuk meningkatkan dan mengurangi ketebalan film anodik. Lapisan

film lantas bertindak sebagai penghalang antara logam dengan lingkungan korosif

di sekitarnya. Sensor digunakan untuk memantau arus listrik dalam larutan dan

pada logam yang dilindungi, yang berfungsi sebagai anoda.

Proteksi katodik adalah metode yang sering diterapkan untuk

mengendalikan korosi besi yang dipendam dalam tanah, seperti pipa ledeng, pipa

pertamina, dan tanki penyimpan BBM. Logam reaktif seperti magnesium

dihubungkan dengan pipa besi. Oleh karena logam Mg merupakan reduktor yang

lebih reaktif dari besi, Mg akan teroksidasi terlebih dahulu. Jika semua logam Mg

sudah menjadi oksida maka besi akan terkorosi. Proteksi katodik ditunjukkan pada

gambar dibawah.

Reaksi yang terjadi dapat ditulis sebagai berikut :

Anode : 2Mg(s) → 2Mg2+(aq) + 4e–

Katode : O2(g) + 2H2O (l) + 4e– → 4OH–(aq)

Reaksi : 2Mg(s) + O2(g) + 2H2O → 2Mg(OH)2(s)

Oleh sebab itu, logam magnesium harus selalu diganti dengan yang baru

dan selalu diperiksa agar jangan sampai habis karena berubah menjadi

hidroksidanya

Keuntungan Proteksi Katodik Anoda Korban

a) Dapat digunakan tanpa membutuhkan energy listrik dari luar.

b) Hampir tidak memerlukan pengawasan, biaya menjadi relative murah

c) Arus proteksi yang dihasilkan tidak pernah salah arah, tidak memerlukan

keahlian khusus.

d) Instalasi relative sederhana, sehingga tidak memerlukan keahlian khusus.

e) Penghubung anoda telah terlindungi secara katodik.

Kerugian Proteksi Katodik Anoda Korban.

a) Arus yang tersedia terbatas, bergantung pada luas permukaan anoda.

b) Biaya operasi relative mahal

c) Penghubung anoda yang digunakan harus cukup besar, untuk mengurangi

kehilangan energy akibat tahanan.

Anda mungkin juga menyukai

- KOROSI PELAPISANDokumen27 halamanKOROSI PELAPISANTegar RegiBelum ada peringkat

- GalvanizingDokumen19 halamanGalvanizingHany KusumawatiBelum ada peringkat

- Analisis Sistem Proteksi KatodikDokumen9 halamanAnalisis Sistem Proteksi KatodikCory JacksonBelum ada peringkat

- Modul 11 MatekDokumen8 halamanModul 11 MatekRendyYuliantoBelum ada peringkat

- Pengendalian KorosiDokumen21 halamanPengendalian KorosiHeri KhoeriBelum ada peringkat

- Pengendalian Korosi PDFDokumen21 halamanPengendalian Korosi PDFHeri KhoeriBelum ada peringkat

- Pengendalian Korosi dengan 4 Metode UtamaDokumen7 halamanPengendalian Korosi dengan 4 Metode UtamaS Dwi CahyaBelum ada peringkat

- LAPISAN PELINDUNG LOGAMDokumen23 halamanLAPISAN PELINDUNG LOGAMIchwan Prasetya Adrianto100% (1)

- Korosi Dan Pengendalian Nya - Faiz Niko Fikri - 202010120311007 - ADokumen4 halamanKorosi Dan Pengendalian Nya - Faiz Niko Fikri - 202010120311007 - ALong ManufactureBelum ada peringkat

- Materi KorosiDokumen3 halamanMateri KorosiIzzati TitiBelum ada peringkat

- TEKNIK PENGENDALIAN KOROSIDokumen20 halamanTEKNIK PENGENDALIAN KOROSIlino maranoBelum ada peringkat

- Metode Pencegahan KorosiDokumen4 halamanMetode Pencegahan KorosiAndra BernamaBelum ada peringkat

- KEGAGALAN BAHANDokumen13 halamanKEGAGALAN BAHANFerianto SirandanBelum ada peringkat

- Laporan Hasil Penelitian KimiaDokumen13 halamanLaporan Hasil Penelitian KimiaBaiq Nidha SholehaBelum ada peringkat

- 6-Bahan Ajar KorosiDokumen12 halaman6-Bahan Ajar KorosiAmmar FarabyBelum ada peringkat

- Makalah PelapisanDokumen17 halamanMakalah PelapisanMOctorefiGeniussBelum ada peringkat

- Laporan Praktikum Korosi-2Dokumen10 halamanLaporan Praktikum Korosi-2wahyuBelum ada peringkat

- Retakan Korosi Tegangan pada Pengelasan Baja KarbonDokumen21 halamanRetakan Korosi Tegangan pada Pengelasan Baja KarbondittaBelum ada peringkat

- Jenis-Jenis Pelapisan LogamDokumen5 halamanJenis-Jenis Pelapisan LogamTomy AdamBelum ada peringkat

- KOROSI MESINDokumen30 halamanKOROSI MESINAida Nur RamadhaniBelum ada peringkat

- Pelapisan Logam Dengan Krom Dengan Metode ElektroplatingDokumen7 halamanPelapisan Logam Dengan Krom Dengan Metode ElektroplatingRenantoPutraWijaya100% (3)

- Korosi & PencegahanDokumen37 halamanKorosi & Pencegahan김일숙Belum ada peringkat

- Elektroplating BajaDokumen16 halamanElektroplating Bajarizky saptahadiBelum ada peringkat

- KOROSI PIPADokumen14 halamanKOROSI PIPAharlyakbarBelum ada peringkat

- Korosi Dan Pelapisan LogamDokumen16 halamanKorosi Dan Pelapisan LogamJefpri Simont RaedogawaBelum ada peringkat

- C Vania Archardiva 21030120120040 Tidak MencontekDokumen5 halamanC Vania Archardiva 21030120120040 Tidak MenconteksyarifBelum ada peringkat

- BAB 1 KorosiDokumen14 halamanBAB 1 KorosiAguz JmjBelum ada peringkat

- Teknik Pen Gendal I An Koro SiDokumen67 halamanTeknik Pen Gendal I An Koro SibeningBelum ada peringkat

- Modul Redoks Dan ElektrokimiaDokumen5 halamanModul Redoks Dan ElektrokimiaGiovany ValenciaBelum ada peringkat

- Korosi Logam dan Metode PerlindungannyaDokumen26 halamanKorosi Logam dan Metode Perlindungannyabahrul100% (1)

- Kerugian Kualitatif Dan Kuantitatif Akibat Korosi Dan Jenis Jenis KorosiDokumen6 halamanKerugian Kualitatif Dan Kuantitatif Akibat Korosi Dan Jenis Jenis KorosiLee Yong DongBelum ada peringkat

- Makalah Korosi TeganganDokumen21 halamanMakalah Korosi Tegangannopi_mayaBelum ada peringkat

- Resume Kimia Nur Isyams S.I.D Kel.6Dokumen4 halamanResume Kimia Nur Isyams S.I.D Kel.6Patria WibowoBelum ada peringkat

- Laporan Praktikum KorosiDokumen10 halamanLaporan Praktikum KorosiLiaraBelum ada peringkat

- Kunci Jawaban BingDokumen3 halamanKunci Jawaban BingRETTHA ULIINBelum ada peringkat

- Makalah Kimia Bahan KorosiDokumen6 halamanMakalah Kimia Bahan Korosifarrelsitorus99Belum ada peringkat

- Kelompok Ke 4 - Jawaban Tugas Ke 3 - BKTK GanjilDokumen4 halamanKelompok Ke 4 - Jawaban Tugas Ke 3 - BKTK GanjilWayan PipitBelum ada peringkat

- Analisa Kegagalan LogamDokumen10 halamanAnalisa Kegagalan LogamBenhard SitinjakBelum ada peringkat

- Korosi Galvanis: Di Susun OlehDokumen8 halamanKorosi Galvanis: Di Susun OlehMohammed Ady GanjarBelum ada peringkat

- Teknik Pencegahan KorosiDokumen5 halamanTeknik Pencegahan KorosiStevia LukmanasariBelum ada peringkat

- Apakah Yang Dimaksud Sel ElektrokimiaDokumen3 halamanApakah Yang Dimaksud Sel ElektrokimiaZty C'sweet TezukaBelum ada peringkat

- Korosi LogamDokumen3 halamanKorosi LogamMass HeriBelum ada peringkat

- PERCOBAAN ELEKTROPLATING DahDokumen19 halamanPERCOBAAN ELEKTROPLATING DahSyabilla SamsiBelum ada peringkat

- Proposal Penelitian DoneDokumen15 halamanProposal Penelitian DoneRachel KrisyantiBelum ada peringkat

- DR - Ir Elfidiah.M.T - Langkah-Langkah Pengendalian KorosiDokumen21 halamanDR - Ir Elfidiah.M.T - Langkah-Langkah Pengendalian KorosiOnggy Aries SekaBelum ada peringkat

- CladdingDokumen15 halamanCladdingMuhammad Adrian100% (2)

- Bahan Bakar - Minyak Lumas - Bahan ListrikDokumen47 halamanBahan Bakar - Minyak Lumas - Bahan Listrikaika hartiniBelum ada peringkat

- Rekayasa Ide FitraDokumen8 halamanRekayasa Ide FitraFitra Agung Fadillah100% (1)

- Syarat Terjadinya KorosiDokumen5 halamanSyarat Terjadinya KorosiRavi ThxnsmnBelum ada peringkat

- Penyepuhan Logam & KorosiDokumen12 halamanPenyepuhan Logam & Korosikhoerunnisa budimanBelum ada peringkat

- Makalah KorosiDokumen15 halamanMakalah KorosiGita KonsaBelum ada peringkat

- Lapisan Pelindung (Original)Dokumen42 halamanLapisan Pelindung (Original)sintia lestariBelum ada peringkat

- Kelompok 4 - Jawaban Tugas 3 - BKTK GanjilDokumen5 halamanKelompok 4 - Jawaban Tugas 3 - BKTK GanjilaudheaykBelum ada peringkat

- KorosiDokumen5 halamanKorosisyafriannisaBelum ada peringkat

- Makalah Pelapisan LogamDokumen7 halamanMakalah Pelapisan LogamDannys Fruds100% (2)

- Teknologi Proteksi Dan Pengendalian Korosi Pada KapalDokumen12 halamanTeknologi Proteksi Dan Pengendalian Korosi Pada KapalDanang Angga Sastromihardjo100% (15)

- TeknikKorosiDokumen3 halamanTeknikKorosilisaariyantiBelum ada peringkat

- Pengaruh Thermal Terhadap Kinerja BajaDokumen4 halamanPengaruh Thermal Terhadap Kinerja BajaFosasi HarefaBelum ada peringkat

- Logam dan KorosiDokumen63 halamanLogam dan KorosiSyahrial A. PratamaBelum ada peringkat

- Soal FisikaDokumen1 halamanSoal FisikaAries WahyudiBelum ada peringkat

- 12.pembelian BahanDokumen11 halaman12.pembelian BahanAries WahyudiBelum ada peringkat

- Alat, Fungsi Dasar ManajemenDokumen19 halamanAlat, Fungsi Dasar ManajemenAries WahyudiBelum ada peringkat

- INSTRUMEN TELAAH RPPDokumen3 halamanINSTRUMEN TELAAH RPPAries WahyudiBelum ada peringkat

- 7.bengkel PraktikaDokumen20 halaman7.bengkel PraktikaAries WahyudiBelum ada peringkat

- Alat, Fungsi Dasar ManajemenDokumen19 halamanAlat, Fungsi Dasar ManajemenAries WahyudiBelum ada peringkat

- 10.pembagian PerusahaanDokumen7 halaman10.pembagian PerusahaanAries WahyudiBelum ada peringkat

- Analisis SLK, Ki, KDDokumen7 halamanAnalisis SLK, Ki, KDAries WahyudiBelum ada peringkat

- Bab 01. Besaran Dan SatuanDokumen12 halamanBab 01. Besaran Dan SatuanAry KoerniawanBelum ada peringkat

- VektorDokumen20 halamanVektorAries WahyudiBelum ada peringkat

- GerakParabolaDokumen21 halamanGerakParabolaAries WahyudiBelum ada peringkat

- Bab 08. Gelombang ElektromagnetikDokumen14 halamanBab 08. Gelombang ElektromagnetikAries WahyudiBelum ada peringkat

- 7.bengkel PraktikaDokumen20 halaman7.bengkel PraktikaAries WahyudiBelum ada peringkat

- Manajemen PerusahaanDokumen20 halamanManajemen PerusahaanSri LasminiBelum ada peringkat

- Macam Garis dan Tebal GarisDokumen6 halamanMacam Garis dan Tebal GarisAries WahyudiBelum ada peringkat

- Impulsdan MomentumDokumen26 halamanImpulsdan MomentumDita Try Oktaviyanti100% (1)

- Soal Momentum ImpulsDokumen21 halamanSoal Momentum ImpulsAries WahyudiBelum ada peringkat

- Soal Momentum ImpulsDokumen4 halamanSoal Momentum ImpulsAries WahyudiBelum ada peringkat

- Spektrum PMK 2013 (Final)Dokumen7 halamanSpektrum PMK 2013 (Final)Aries WahyudiBelum ada peringkat

- Soal Momentum ImpulsDokumen4 halamanSoal Momentum ImpulsAries WahyudiBelum ada peringkat

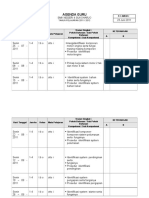

- .Agenda GuruDokumen4 halaman.Agenda GuruAries WahyudiBelum ada peringkat

- Contoh Promes 2013 - 2014 2Dokumen31 halamanContoh Promes 2013 - 2014 2Aries WahyudiBelum ada peringkat

- Perbedaan Pendekatan, Strategi, Metode, Teknik, ModelDokumen7 halamanPerbedaan Pendekatan, Strategi, Metode, Teknik, ModelAries WahyudiBelum ada peringkat

- Coal Power PlantDokumen3 halamanCoal Power PlantAries WahyudiBelum ada peringkat