PKL Semen

Diunggah oleh

azisDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

PKL Semen

Diunggah oleh

azisHak Cipta:

Format Tersedia

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

BAB I

PENDAHULUAN

1.1 Latar Belakang

A. Dasar Pelaksanaan Praktek Kerja Lapangan

1. Undang Undang Dasar Negara Republik Indonesia Tahun 1945 Pasal 31 tentang

Pedidikan dan Kebudayaan

2. Undang-Undang Republik Indonesia Nomor 2 Tahun 1989 tentang Pendidikan

Nasional

3. Undang-Undang Republik Indonesia Nomor 20 Tahun 2003 tentang Sistem

Pendidikan Nasional merupakan dasar hukum penyelenggaraan dan reformasi

sistem pendidikan nasional. Undang-undang tersebut memuat visi, misi, fungsi,

dan tujuan pendidikan nasional, serta strategi pembangunanpendidikan nasional,

untuk mewujudkan pendidikan yang bermutu, relevan dengan kebutuhan

masyarakat, dan berdaya saing dalam kehidupan global. Visi pendidikan nasional

adalah mewujudkan sistem pendidikan sebagai pranata sosial yang kuat dan

berwibawa untuk memberdayakan semua warga negara Indonesia agar

berkembang menjadi manusia yang berkualitas sehingga mampu dan proaktif

menjawab tantangan zaman yang selalu berubah. Misi pendidikan nasional

adalah: (1) mengupayakan perluasan dan pemerataan kesempatan memperoleh

pendidikan yang bermutu bagi seluruh rakyat Indonesia; (2) meningkatkan mutu

pendidikan yang memiliki daya saing di tingkat nasional, regional, dan

internasional; (3) meningkatkan relevansi pendidikan dengan kebutuhan

masyarakat dan tantangan global; (4) membantu dan memfasilitasi pengembangan

potensi anak bangsa secara utuh sejak usia dini sampai akhir hayat dalam rangka

mewujudkan masyarakat belajar; (5) meningkatkan kesiapanmasukan dan kualitas

proses pendidikan untuk mengoptimalkan pembentukan kepribadian yang

bermoral;(6) meningkatkan keprofesionalan dan akuntabilitas lembaga

pendidikan sebagai pusat pembudayaan ilmu pengetahuan, keterampilan,

pengalaman, sikap, dan nilai berdasarkan standar yang bersifat nasional dan

global; dan (7) mendorong peran serta masyarakat dalam penyelenggaraan

Jurusan Teknik Elektro 1

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

pendidikan berdasarkan prinsip otonomi dalam konteks Negara Kesatuan

Republik Indonesia.

Pertama; penyelenggaraan pendidikan dinyatakan sebagai suatu proses

pembudayaan dan pemberdayaan peserta didik yang berlangsung sepanjang hayat,

di mana dalam proses tersebut harus ada pendidik yangmemberikan keteladanan

dan mampu membangun kemauan, serta mengembangkan potensi dan kreativitas

peserta didik. Prinsip tersebut menyebabkan adanya pergeseran paradigma proses

pendidikan, dari paradigma pengajaran ke paradigma pembelajaran. Paradigma

pengajaran yang lebih menitikberatkan peran pendidik dalam mentransformasikan

pengetahuan kepada peserta didiknya bergeser pada paradigma pembelajaran

yang memberikan peran lebih banyak kepada peserta didik untuk

mengembangkan potensi dan kreativitas dirinya dalam rangka membentuk

manusia yang memiliki kekuatan spiritual keagamaan, berakhlak mulia,

berkepribadian, memiliki kecerdasan, memiliki estetika, sehat jasmani dan rohani,

serta keterampilan yang dibutuhkan bagi dirinya, masyarakat, bangsa dan negara.

Kedua; adanya perubahan pandangan tentang peran manusia dari paradigma

manusia sebagai sumberdaya pembangunan, menjadi paradigma manusia sebagai

subjek pembangunan secara utuh. Pendidikan harus mampu membentuk manusia

seutuhnya yang digambarkan sebagai manusia yang memiliki

karakteristikpersonal yang memahami dinamika psikososial dan lingkungan

kulturalnya. Proses pendidikan harus mencakup: (1) penumbuhkembangan

keimanan, ketakwaan,; (2) pengembangan wawasan kebangsaan,kenegaraan,

demokrasi, dan kepribadian; (3) penguasaan ilmu pengetahuan dan teknologi; (4)

pengembangan, penghayatan, apresiasi, dan ekspresi seni; serta (5) pembentukan

manusia yang sehat jasmani dan rohani. Proses pembentukan manusia di atas pada

hakekatnya merupakan proses pembudayaan dan pemberdayaan peserta didik

yang berlangsung sepanjang hayat. Ketiga; Adanya pandangan terhadap

keberadaan peserta didik yang terintegrasi dengan lingkungan sosialkulturalnya

dan pada gilirannya akan menumbuhkan individu sebagai pribadi dan anggota

masyarakat mandiri yang berbudaya. Hal ini sejalan dengan proses pentahapan

aktualisasi intelektual, emosional dan spiritual peserta didik di dalam memahami

sesuatu, mulai dari tahapan paling sederhana dan bersifat eksternal, sampai

tahapan yang paling rumit dan bersifat internal, yang berkenaan dengan

pemahaman dirinya dan lingkungan kulturalnya.

Jurusan Teknik Elektro 2

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Keempat; Dalam rangka mewujudkan visi dan menjalankan misi pendidikan

nasional, diperlukan suatu acuan dasar (benchmark) oleh setiap

4. Peraturan Pemerintah No. 19 Tahun 2005 disebutkan Pada hakekatnya pendidikan

dalam konteks pembangunan nasional mempunyai (1) pemersatubangsa, (2)

penyamaan kesempatan, dan (3) pengembangan potensi diri. Pendidikan

diharapkan dapatmemperkuat keutuhan bangsa dalam Negara Kesatuan Republik

Indonesia (NKRI), memberi kesempatanyang sama bagi setiap warga negara

untuk berpartisipasi dalam pembangunan, dan memungkinkan setiapwarga negara

untuk mengembangkan potensi yang dimilikinya secara optimal.

5. Berdasarkan KEPMEN 232 dan Kurikulum Program Studi Teknik Elektronika

Tahun 2007, bahwa dalam rangka meningkatkan mutu dan relevansi Pendidikan

Politeknik dengan tuntutan pasar kerja, Kebijaksanaan Politeknik adalah

melaksanakan Praktek Kerja Lapangan untuk itu setiap mahasiswa wajib

melaksanakan dan merupakan mata kuliah.

B. Latar Belakang Prakterk Kerja Lapangan

Saat ini, perkembangan ilmu pengetahuan dan teknologi berkembang sangat

pesat. Sehingga diharapkan sumber daya manusia dapat menyesuaikan dengan

keadaan zaman sekarang ini agar mampu beradaptasi dan mampu menyamakan

dengan negara yang telah maju sebelumnya. Hal ini diterapkan dengan adanya

magang bagi pelajar institusi pendidikan pada suatu perusahaan adalah pilihan yang

sangat tepat dalam usaha peningkatan kualitas sumber daya manusia untuk

memajukan bangsa dan negaranya. Kegiatan magang atau PKL ini dapat berfungsi

untuk memperkenalkan pelajar untuk mengetahui bagaimana bekerja di suatu

lapangan atau industri agar nantinya apabila mendapat pekerjaan tidak merasa tidak

percaya diri karena tidak pernah mengenal bagaimana bekerja di sebuah perusahaan.

Sebagai salah satu elemen dunia usaha di Indonesia berkewajiban membantu

program pemerintah. Program Praktek Kerja Lapangan dilaksanakan di suatu

perusahaan yang mempunyai fasilitas yang sesuai dengan jurusan pelaksana program

praktek kerja lapangan dari institusi pendidikan. Pelaksanaan kegiatan akan

dilakukan pada hari libur semester genap karena kebijaksanaan departement

pendidikan nasional tentang pelakasanaan program magang kerja di Politeknik.

PT. Semen Indonesia (Persero) Tbk. sebagai salah satu perusahaan Badan

Usaha Milik Negara (BUMN) yang memasok kebutuhan semen di Indonesia

Jurusan Teknik Elektro 3

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

mempunyai tugas penting untuk memenuhi kebutuhan ini. Oleh kerena itu dengan

semakin meningkatnya kebutuhan semen di Indonesia maka dibukalah Pabrik Tuban.

Pabrik Tuban memiliki 4 pabrik dan telah menjadi tempat produksi utama semen.

Sedangkan untuk bagian lain masih diletakkan di Pabrik Gresik. PT. Semen

Indonesia (Persero) Tbk. juga akan kembali membuka Pabrik Rembang, Jawa

Tengah untuk kedepannya.

Program Studi Teknik Elektronika Jurusan Teknik Elektro Politeknik Negeri

Malang adalah satu perguruan tinggi dengan sasaran pengembangandan pengunaan

proses industri, pengendali otomasi, unit operasi dan perancangan dalam skala besar.

Mahasiswa Program Studi Teknik Elektronika Jurusan Teknik Elektro Politeknik

Negeri Malang sebagai bagian dari sumber daya manusia Indonesia secara khusus

disiapkan menjadi design engineer, project engineer dan process engineer.

Sesuai dengan kurikulum Program Studi Teknik Elektronika Jurusan Teknik

Elektro Politeknik Negeri Malang yaitu adanya praktek kerja lapangan, maka kami

memilih PT. Semen Indonesia (Persero) Tbk. Pabrik Tuban dengan harapan dapat

menimba pengalaman secara langsung di industri semen dan dapat menerapkan

materi perkuliahan di sektor industri.

1.2 Tunjuan & Manfaat

A. Bagi Mahasiswa Pelaksana

1. Mempersiapkan para mahasiswa untuk belajar bekerja secara mandiri, bekerja

dalam suatu tim dan mengembangkan potensi dan berkualitas sesuai dengan minat

dan bakatnya masing-masing.

2. Menghasilkan tenaga kerja yang memiliki keahlian profesional, dengan tingkat

pengetahuan, keterampilan, dan etos kerja yang sesuai dengan tuntutan lapangan

kerja.

3. Meningkatkan status dan kepribadian para mahasiswa, sehingga mereka mampu

berinteraksi, berkomunikasi dan memiliki rasa tanggung jawab serta disiplin

tinggi.

4. Memberi kesempatan dan garansi bagi para mahasiswa yang berpotensi untuk

menjadi tenaga kerja terampil dan produktif berdasarkan pengakuan standar

Profesi.

Jurusan Teknik Elektro 4

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

5. Memenuhi salah satu syarat untuk menyelesaikan studi di jenjang diploma tiga

(D3) Teknik Elektronika Politeknik Negeri Malang.

B. Bagi Perusahaan

1. Memperkokoh “Link & Match” antara Politeknik dengan dunia usaha / industri.

2. Sebagai sarana untuk memberikan penilaian terhadap kriteria calon tenaga kerja

yang dibutuhkan oleh perusahaan yang bersangkutan.

3. Sebagai sarana untuk mengetahui ilmu pengetahuan yang dimiliki oleh

mahasiswa.

C. Bagi Para Pembaca

Sebagai bahan kajian dan masukan sekaligus bahan referensi untuk para pembaca

yang akan melaksanakan kerja praktek di PT. Semen Indonesia (Persero) Tbk. Pabrik

Tuban.

1.3 Metodologi Pengumpulan Data

Dalam menyusun laporan, penulis terlebih dahulu mengumpulkan data-data sebagai

bahan laporan yang diperoleh selama melaksanakan praktek kerja lapangan. Penulis

menggunakan beberapa metode kerja antara lain :

Metode Interview atau Tanya jawab

Yaitu pengumpulan data dengan menampung pendapat dari karyawan tentang

data tersebut dengan melakukan tanya jawab secara langsung, sehingga diperoleh

data yang dibutuhkan.

Metode Observasi

Yaitu pengumpulan data dengan pengamatan langsung pada objeknya, sehingga

memungkinkan untuk mengamati secara bertahap disertai pencatatan singkat dan

jelas, agar data yang diperoleh bersifat fakta, actual dan dapat dipecaya.

Metode Literatur

Yaitu pengumpulan data dengan membaca berbagai literatur dan semua sumber

bacaan. Mulai dari buku, arsip perusahaan, katalog, datasheet, dan sebagainya.

Pengumpulan data ini diperoleh dari perpustakaan dan dokumen berupa softfile.

Penulis juga mendokumentasikan data-data yang diperoleh dari hasil interview,

observasi dan literatur yang berkaitan dengan topik yang diambil dalam perusahaan menjadi

objek praktek kerja lapangan.

Jurusan Teknik Elektro 5

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

1.4 Metodologi Penyusunan Laporan

Pada awal Lapangan Kerja Praktek terdapat halaman judul, halaman pengesahan,

kata pengantar, daftar isi. Selanjutnya susunan Laporan Kerja Praktek terdiri dari bagian-

bagian berikut :

BAB I – PENDAHULUAN

BAB II – PROFIL PT. SEMEN INDONESIA (PERSERO) Tbk.

BAB III – TINJAUAN PUSTAKA

BAB IV – PEMBAHASAN

BAB V – PENUTUP

Pada bagian akhir laporan terdiri dari daftar pustaka dan lampiran-lampiran.

1.5 Waktu dan Tempat Pelaksanaan Kerja Praktek

A. Waktu Pelaksanaan

Pada tanggal 1 Februari – 31 Maret 2016.

B. Tempat Pelaksanaan

Pelaksanaan kerja praktek ini dilaksanakan di PT. Semen Indonesia (Persero) Tbk.

Pabrik Tuban yang berlokasi di Desa Sumberarum, Kecamatan Kerek, Kabupaten

Tuban, Provinsi Jawa Timur.

1.6 Nama Unit Kerja Tempat Pelaksanaan Kerja Praktek

Unit kerja tempat pelaksanaan kerja praktek adalah di Seksi Pemeliharaan Listrik

dan Instrumentasi Finish Mill Tuban 3-4 (PLIFM 3-4), PT. Semen Indonesia (Persero)

Tbk. Pabrik Tuban,

Jurusan Teknik Elektro 6

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

BAB II

PROFIL PT. SEMEN INDONESIA (PERSERO) Tbk.

2.1 Sejarah Ringkas

Sejarah dan perkembangan PT. Semen Gresik dibagi menjadi 3 (tiga) masa, yaitu :

a. Masa Perintisan

b. Masa Persiapan

c. Masa Pelaksanaan Pembangunan

A. Masa Perintisan

Masa perintisan ini dimulai pada tahun 1935 – 1938, ketika seorang sarjana

Belanda bernama Ir. Van Ess melakukan penelitian geologis di sekitar Gresik. Hasil

survei menunjukkan adanya deposit batu kapur dalam jumlah besar. Penemuan ini

mendorong pemerintah Belanda untuk mendirikan pabrik semen.Akan tetapi, survey

yang dilakukan tidak berkelanjutan karena pecahnya Perang Dunia II.

Kemudian pada tahun 1950, Drs. Moh. Hatta (Wakil Presiden Republik

Indonesia pada masa itu), mendorong pemerintah untuk merealisasikan proyek

pembangunan pabrik semen tersebut. Berdasarkan hasil penelitian ulang yang

dengan dibantu oleh Dr. F. Leufer dan Dr. A. Kreaft dari Jerman menyimpulkan

bahwa prospek pembangunan pabrik Semen Gresik sangat baik. Dilaporkan bahwa

deposit bahan galian tersebut dapat memenuhi kebutuhan pabrik semen yang

beroperasi dengan kapasitas 250.000 ton per-tahun selama 60 tahun. Maka

berdasarkan hasil penelitian tersebut, pada tanggal 25 Maret 1953 didirikanlah badan

hukum NV. Semen Gresik dengan Akte Notaris Raden Meester Soewandi nomor 41,

Jakarta.

B. Masa Persiapan

Realisasi pembangunan pabrik Semen Gresik tersebut selanjutnya oleh

pemerintah Indonesia diserahkan ke BIN (Bank Industri Negara).Dengan penugasan

tersebut, BIN mulai mengadakan persiapan-persiapan terutama yang menyangkut

penyediaan pembiayaan lokal yang berupa rupiah. Sedang untuk pembiayaan valuta

asing,digunakan kredit Bank USA.

Sebagai langkah persiapan, pelaksanaan proyek pembangunan pabrik semen

ini dilakukan oleh beberapa perusahaan. Untuk penentuan lokasi dan pembuatan pola

Jurusan Teknik Elektro 7

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

pabrik dilaksanakan oleh White Engineering dan Mac Donald Engineering,

sedangkan untuk desainnya dilakukan oleh GA Anderson. Gambar perencanaan

pabriknya dibuat oleh HK Ferguson Company, dan kontraktornya adalah Morison

Knudsen International Co. Inc. dari Amerika Serikat.

C. Masa Pembangunan dan Perkembangan

Pelaksanaan pembangunan fisik pabrik semen NV. Semen Gresik dimulai

pada bulan April 1955. Pembangunan tahap pertama dari pabrik tersebut

dimaksudkan untuk mendirikan sebuah pabrik yang memiliki tanur pembakaran

berkapasitas 250.000 ton semen per-tahun dengan kemungkinan perluasan di masa

yang akan datang. Pembangunan pabrik semen ini dipimpin oleh Ir. Ibrahim Zanier

dan pabrik semen baru ini mengadakan uji coba operasinya pada awal Maret 1957.

Peresmian NV. Pabrik Semen Gresik ini dilakukan pada 7 Agustus 1957 oleh

Presiden Republik Indonesia–I, Ir. Soekarno.

Pada tahun 1961, NV. Semen Gresik melakukan perluasan yang pertama

dengan menambah satu tanur pembakaran dengan kapasitas produksi 125.000 ton

semen per-tahun, sehingga kapasitas produksi meningkat menjadi 375.000 ton semen

per-tahun. Pada tanggal 17 April 1961, status NV. Semen Gresik berubah menjadi

perusahaan negara, yaitu PN. Semen Gresik. Terakhir pada tanggal 24 Oktober 1969,

statusnya berubah lagi menjadi PT. Semen Gresik (Persero).

Pada tahun 1972, PT. Semen Gresik (Persero) Tbk. melakukan perluasan

yang kedua dengan menambah satu buah Kiln berkapasitas 125.000 ton per-tahun

sehingga kapasitasnya menjadai 500.000 ton semen per-tahun. Perluasan ini

diresmikan pada tanggal 10 Juli 1972 oleh Presiden Soeharto. Keempat Kiln di atas

menggunakan teknologi “proses basah”. Pada tahun 1979 dilakukan perluasan ketiga

dengan menambah dua buah Kiln untuk “proses kering”, sehingga kapasitas produksi

terpasang menjadi 1,5 juta ton semen per-tahun.

Perluasan ini diresmikan pada tanggal 2 Agustus 1979 oleh Menteri

Perindustrian AR. Soehoed. Pada tahun 1988, dilakukan konversi bahan bakar dari

minyak ke batubara sebagai upaya untuk menekan biaya bahan bakar minyak yang

semakin mahal. PT. Semen Gresik (Persero) Tbk. merupakan perusahaan BUMN

pertama yang melakukan go public dengan menjual 27% (40 juta lembar saham)

kepada masyarakat pada tanggal 8 Juli 1991. Tercatat di Bursa Efek Jakarta dan

Bursa Efek Surabaya dengan inisial SMGR. Kemudian nama perusahaan menjadi

Jurusan Teknik Elektro 8

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

PT. Semen Gresik (Persero) Tbk. Komposisi kepemilikan saham adalah Negara RI

73% dan Masyarakat 27%.

Optimasi PT. Semen Gresik (Persero) Tbk. dilakukan pada tahun 1992

dengan mengganti jenis Suspension Preheater dari Gepol menjadi Cyclone, sehingga

kapasitas terpasang menjadi 1,8 juta ton per-tahun.

Pada tahun 1990, PT. Semen Gresik (Persero) Tbk. mulai mengembangkan

perluasan pabriknya di kota Tuban. Pembangunan tersebut didanai dari penjualan

saham yang ada di PT. Semen Cibinong, penjualan saham di bursa effek dan dari

dana sendiri. Salah satu alasan didirikannya pabrik semen di kota Tuban ini karena

struktur geografis kota Tuban dan sekitarnya terdiri dari pegunungan kapur yang

diperkirakan mempunyai deposit bahan baku utama untuk penggalian sampai dengan

seratus tahun mendatang.

Pembangunan Pabrik Tuban Unit-I bekerja sama dengan Fuller International

dengan kapasitas produksi 2,3 juta ton semen per-tahun. Peresmian dilakukan pada

tanggal 24 September 1994 oleh Presiden Soeharto. Dengan perluasan di Tuban ini

total kapasitas produksi yang dimiliki PT. Semen Gresik (Persero) Tbk. menjadi 4,1

juta ton semen per-tahun.

Perluasan terus berlanjut dan pada awal 1995 didirikan Pabrik Tuban Unit-II

dengan kapasitas produksi 2,3 juta ton semen per-tahun yang merupakan kelanjutan

dari Pabrik Tuban Unit-I. Perluasan Pabrik Tuban Unit-II diresmikan oleh Presiden

Soeharto pada tanggal 17 April 1997 di Cilacap. Dengan diresmikannya Pabrik

Tuban Unit-II ini maka total kapasitas produksi terpasang menjadi 6,4 juta ton semen

per-tahun.

Tonggak keberhasilan PT. Semen Gresik (Persero) Tbk. adalah pada saat

terjadinya konsolidasi dengan Semen Padang dan Semen Tonasa pada tanggal 15

September 1995 yang kemudian dikenal dengan nama Semen Gresik Group (SGG)

dengan total kapasitas bersama sebesar 8,3 juta ton semen per-tahun. Pada bulan

tersebut juga telah berhasil dilakukan penawaran umum terbatas atas saham PT.

Semen Gresik (Persero) Tbk. yang pertama (Right Issue-I) dan hasilnya digunakan

untuk membiayai pengalihan 100% saham milik pemerintah pada Semen Padang dan

juga pengalihan 100% saham pemerintah pada Semen Tonasa, sehingga komposisi

kepemilikan saham menjadi negara RI 65%, dan masyarakat 35%.

Pada 10 September 1996, peresmian pabrik Tonasa IV yang berkapasitas 2,3

juta ton semen per-tahun, dengan demikian kapasitas produksi SGG terpasang

Jurusan Teknik Elektro 9

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

meningkat menjadi 10,8 juta ton semen per-tahun. Pada tanggal 20 Maret 1998,

Presiden Soeharto meresmikan Pabrik Semen Tuban Unit- III yang juga berkapasitas

2,3 juta ton per-tahun. Kapasitas produksi Semen Gresik Group saat ini meningkat

menjadi 13,1 juta ton semen per-tahun.

Pada 17 September 1998 pemerintah melepas kepemilikan sahamnya di

Semen Gresik melalui penawaran terbuka sebesar 14% kepada mitra stategis yang

dimenangkan oleh Cemex S.A de C.V, sebuah perusahaan semen dunia di Mexico.

Komposisi kepemilikan sahamnya menjadi, Negara RI 51%, Masyarakat 35%, dan

Cemex 14%. Kemudian pada tanggal 30 September 1999, komposisi kepemilikan

saham menjadi, Pemerintah 51,01%, Masyarakat 23,46%, dan Cemex 25,53%.

Pada bulan Februari 1999, pabrik Semen Indarung V diresmikan dengan

kapasitas 2,3 juta ton per-tahun. Kapasitas produksi Semen Gresik meningkat

menjadi 15,4 juta ton semen per-tahun.

Pada tanggal 27 Juli 2006 telah terjadi transaksi penjualan saham Cemex Asia

Holdings Ltd kepada Blue Valley Holdings Pte Ltd sehingga komposisi kepemilikan

saham berubah menjadi Negara RI 51,01%, Masyarakat 24,09%, dan Blue Valley

Holdings Pte Ltd 24,90%, Seiring dengan pelaksanaan Program Pembelian Kembali

Saham Perusahaan (buy back), maka komposisi kepemilikan saham pada 31

Desember 2008 berubah menjadi, Negara RI 51,59%, Blue Valley Holdings Pte Ltd

25,18%, dan masyarakat 23,23%. Saat ini, setelah beberapa kali melakukan optimasi,

kapasitas terpasang riil Perusahaan sebesar 18 juta ton semen per-tahun, dan

menguasai sekitar 43,7% pangsa pasar semen domestik.

Transformasi korporasi menjadi Semen Indonesia ini merupakan rangkaian

dari langkah transformasi yang telah dilakukan perseroan.Dimulai pada 1995,

perseroan berperan sebagai operating holding. Langkah perubahan terus dilakukan

dengan menerapkan functional holding pada 2010 yang meliputi bidang pemasaran,

pengadaan, permodalan, teknologi informasi, dan sumberdaya manusia serta sinergi

di antara tiga perusahaan (Semen Gresik, Semen Padang, dan Semen Tonasa). Pada

tanggal 20 Desember 2012, langkah transformasi dengan menjadi strategic holding

diimplementasikan, sekaligus diadakan perubahan nama menjadi PT Semen

Indonesia (Persero) Tbk.

Dengan pembentukan strategic holding Semen Indonesia diharapkan akan

semakin mempercepat pula pencapaian visi Perseroan termasuk anak perusahaannya

untuk memperkuat posisi dalam menghadapi perubahan dan persaingan bisnis.

Jurusan Teknik Elektro 10

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

2.2 Visi dan Misi

Gambar 2.1 Logo PT. Semen Indonesia (Persero) Tbk.

Visi :

Menjadi perusahaan persemenan internasional yang terkemuka di Asia Tenggara

Misi :

1. Mengembangkan usaha persemenan dan industri terkait yang berorientasikan

kepuasan konsumen.

2. Mewujudkan perusahaan berstandar internasional dengan keunggulan daya saing

dan sinergi untuk meningkatkan nilai tambah secara berkesinambungan.

3. Mewujudkan tanggung jawab sosial serta ramah lingkungan.

4. Memberikan nilai terbaik kepada para pemangku kepentingan (stakeholders).

5. Membangun kompetensi melalui pengembangan sumber daya manusia.

2.3 Lokasi

1) Kantor Pusat Pabrik Semen Indonesia berada Jalan Veteran, Gresik 61122, Jawa

Timur. Telp (031) 981732, 981745

Telex 31388, 31017 PTSI IA Faksimili (031) 983209.

Luas bangunan 150.00m2 terbentang di atas area 75 hektar.

Jurusan Teknik Elektro 11

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

2) Pabrik Semen Indonesia Pabrik Tuban terletak di Desa Sumberarum, Kecamatan

Kerek, Kabupatan Tuban, Jawa Timur.

Telp (0356) 22490-22499, 22500. Faksimili (0356) 22380, 22372.

Luas area 1.50 hektar dengan pabrik seluas 400.00m2.

3) Kantor Perwakilan Jakarta berada di Graha Irama Lantai XI, Jl. HR. Rasuna Said

Kuningan, Jakarta 12950.

Telepon (021) 526114, 5261175 Faksimili (021) 5261176

telex 6264 PTSI IA.

Area penambangan ada dua buah material yaitu :

1. Batu Kapur

Lokasi : Desa Pompongan

Luas : 797 ha

Deposit : 306.000.000 ton

Tinggi : 40 - 117 Mdpl

2. Tanah Liat Terdapat dua lokasi.

a. Lokasi I : Desa Tlogowaru

Luas : 318 ha

Deposit : 20.355.000 ton

Tinggi : 6 - 12 Mdpl

b. Lokasi II : Desa Mliwang

Luas : 207 ha

Deposit : 45.141.000 ton

Tinggi : 20 – 35 Mdpl

Jurusan Teknik Elektro 12

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Gambar 2.2 Pabrik Tuban

Gambar 2.3 Area penambangan batu kapur

Gambar 2.4 Area penambangan tanah liat

Sumber : PT. Semen Indonesia (Persero) Tbk.

Jurusan Teknik Elektro 13

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

2.4 Struktur Organisasi PT. Semen Indonesia (Persero) Tbk.

Lampiran 1 Surat Keputusan Direktur

PT. Semen Indonesia (Persero) Tbk.

Nomor : 055/Kpts/Dir/2014

Halaman : 1 dari 12

Direktur Utama

Direktur

Direktur

Pengembangan Direktur Produksi Direktur SDM &

Engineering & Direktur Komersial Direktur Keuangan

Usaha & Strategi & Litbang Hukum

Proyek

Bisnis

Departemen

Departemen

Departemen Capex Litbang Energi, Departemen Tim Office of the Departemen Departemen

Pengembangan

Grup Material & Rancang Bangun CEO Pemasaran Keuangan Grup

Sistem SDM

Lingkungan

Departemen

Departemen Departemen Departemen Departemen Center

Departemen Strategic &

Pengembangan Litbang Teknologi Internal Audit Grup Distribusi & of Dynamic

Layanan Proyek Performance

Perusahaan & Produk Logistik Learning

Management

Departemen

Departemen Departemen

Engineering Sekretaris Departemen Departemen

Perluasan Bahan Litbang Aplikasi Departemen ICT

Knowledge & Perusahaan Pengadaan Strategis Hukum & GRC

Baku Produk

Inovasi

Departemen Teknik Departemen Aset

Manajemen Proyek Departemen CSR

& Produktivitas Grup

Dewan Inovasi

Catatan :

______ : Garis Pelaporan

Gambar 2.5 Struktur Organisasi PT. Semen Indonesia (Persero) Tbk.

PT. Semen Indonesia (Persero), Tbk. memiliki struktur organisasi yang selalu

mengalami penyempurnaan untuk menciptakan sistem kerja yang efektif dan efisien.

Perkembangan tersebut mengikuti kebijaksanaan pemerintah dan situasi nasional serta

disesuaikan dengan kebutuhan pabrik yang menyangkut keadaan sosial, ekonomi dan

politik. Dari segi eksternal sistem organisasi PT. Semen Indonesia (Persero) Tbk, terbagi

menjadi 2 yaitu: Perusahaan Induk PT. Semen Indonesia (Persero) Tbk dan Anak Perusahaan

sebagai penunjang. Anak perusahaan dan lembaga penunjang merupakan perwujudan

kerjasama antara PT. Semen Indonesia (Persero) Tbk dan perusahaan lain yang berbentuk

suatu badan hukum.Dilihat dari segi internal, struktur organisasi PT. Semen Indonesia

(Persero) Tbk dibagi dua, yaitu : Struktur organisasi untuk Gresik Office dan Struktur

organisasi untuk Plant Site Tuban.

Jurusan Teknik Elektro 14

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Struktur organisasi PT. Semen Indonesia (Persero) Tbk. menurut Keputusan Direksi

Nomor 055Kpts/Dir/2014 adalah sebagai berikut:

a. Direktur Utama

b. Direktur Pengembangan Usaha & Strategi Bisnis

c. Direktur Produksi & Litbang

d. Direktur Engineering & Proyek

e. Direktur Komersial

f. Direktur Sumberdaya Manusia & Hukum

g. Direktur Keuangan

Khusus untuk Direktorat Produksi berkedudukan di Gresik, sedangkan

Departemen Operasi dan Pemeliharaan sampai staf yang ada di bawahnya berkedudukan di

Tuban.Sistem manajemen PT. Semen Indonesia (Persero), Tbk. diatur secara terpusat di

Gresik, sedangkan kegiatan produksi dilakukan di Tuban.

Tugas, wewenang dan tanggung jawab Dewan Direksi yang ada di PT. Semen

Indonesia (Persero), Tbk. yakni :

a. Direktur Utama

Memimpin dan bertanggung jawab secara mutlak terhadap seluruh operasional

pabrik, termasuk di dalamnya adalah penandatanganan Memorandum Of

Understanding. Direktur utama membawahi langsung Direktur Pengembangan

Usaha & Strategi Bisnis, Direktur Produksi & Litbang, Direktur Engineering &

Proyek, Direktur Komersial, Direktur Sumber Daya Manusia & Hukum, dan

Direktur Keuangan. Serta beberapa tim dan departemen yaitu :

Tim Office of the CEO

Internal Audit Grup

Sekretaris Perusahaan

Departemen CSR

Dewan Inovasi

b. Direktur Pengembangan Usaha & Strategi Bisnis

Memimpin dan bertanggung jawab secara mutlak terhadap seluruh kegiatan

perencanaan dan pemasaran untuk mencapai target penjualan yang telah

ditetapkan. Direktur Pengembangan Usaha & Strategi Bisnis membawahi

Jurusan Teknik Elektro 15

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

langsung beberapa departemen antara lain :

Departemen Capex Grup

Departemen Perluasan Bahan Baku

Departemen Pengembangan Perusahaan

c. Direktur Produksi & Litbang

Bertugas mengawasi kegiatan proses produksi dan bertanggung jawab pada

pelaksanaan kegiatan produksi mulai dari pengadaan bahan baku sampai

dihasilkan produk semen. Serta untuk menghasilkan inovasi atau penemuan baru

untuk peningkatan efisiensi pabrik. Bertanggung jawab terhadap segala

peralatan yang digunakan atau kondisi sekitar pabrik dalam menunjang

peningkatan mutu produk. Direktur Litbang mempunyai wewenang untuk

menentukan kelayakan suatu alat atau kondisi di sekitar pabrik. Direktur

Produksi membawahi langsung beberapa departemen antara lain :

Departemen Litbang Energi, Material & Lingkungan

Departemen Litbang Teknologi & Produk

Departemen Litbang Aplikasi Produk

Departemen Teknik & Produktivitas

d. Direktur Komersial

Bertugas untuk meningkatkan permintaan serta bertanggung jawab dalam

masalah penjualan dan perencanaan transportasi dan berhak mengambil

kebijakan tertentu tanpa dicampuri pihak lain dalam sistem pemasarannya.

Direktur Komersial membawahi langsung beberapa departemen antara lain :

Departemen Pemasaran

Departemen Distribusi & Logistik

Departemen Pengadaan Strategis

e. Direktur Sumber Daya Manusia (SDM) dan Hukum

Merencanakan, mengarahkan, mengkordinasi, mengawasi dan mengembangkan

Sumber Daya Manusia yang ada di PT. Semen Indonesia (Persero) Tbk. Serta

bertugas untuk melakukan pemeliharaan asset dan bantuan hukum. Direktur

SDM dan Hukum membawahi langsung beberapa departemen antara lain :

Jurusan Teknik Elektro 16

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Departemen Pengembangan Sistem SDM

Departemen Center of Dynamic Learning

Departemen Hukum & GRC

Departemen Aset Grup

f. Direktur Keuangan

Bertugas dan bertanggung jawab dalam keseluruhan keuangan pabrik, baik

pengurusan utang maupun piutang. Direktur Keuangan membawahi langsung

beberapa departemen antara lain :

Departemen Keuangan Grup

Departemen Strategic Performance Management

Departemen ICT Grup

2.5 Sistem Manajemen PT. Semen Indonesia (Persero) Tbk.

Sejalan dengan strategi dan target bisnis menjadi World Class Company ditengah

dinamika perubahan iklim persaingan bisnis yang semakin ketat, maka diperlukan

kegesitan (agility) seluruh jajaran dalam merespon dan menangkap peluang bisnis

sebagai upaya meningkatkan daya saing Perseroan. Perubahan iklim bisnis tersebut

dipengaruhi oleh berbagai faktor antara lain perubahan kebijakan dari ownership,

orientasi bisnis Perseroan, kondisi persaingan dan tuntutan stakeholder yang semakin

meningkat. Oleh karenanya diperlukan tata kelola Perseroan yang efektif dan efisien

untuk menjamin :

Pemenuhan kebutuhan dan harapan stakeholders.

Kecepatan Perseroan dalam merespon dinamika perubahan strategi bisnis.

Kecepatan pengambilan keputusan strategis.

Kemudahan Perseroan dalam transfer knowledge.

Terwujudnya High Assurance Organization.

Dalam mewujudkan efektivitas dan efisiensi tata kelola tersebut, Perseroan telah

menerapkan manajemen terintegrasi dengan mengacu pada prinsip-prinsip tata kelola

Perseroan yang baik (good corporate governance), yaitu Sistem Manajemen Semen

Indonesia (SMSI), yang meliputi:

Semen Indonesia (SMSI), yang meliputi:

Sistem Manajemen Mutu (ISO 9001),

Sistem Manajemen Lingkungan (ISO 14001),

Jurusan Teknik Elektro 17

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Sistem Manajemen K3 (SMK3-OHSAS 18001),

API Monogram Sertifikat no.1 OA-0044 dari American Petrolieum Institute New

York,

Sistem Manajemen Laboratorium Pengujian (ISO/IEC 17025),

Sistem Manajemen Risiko (ISO 31000), dan

Sistem Manajemen lainnya, serta

Program-program peningkatan melalui penerapan Manajemen Inovasi.

Penerapan Sistem Manajemen Semen Indonesia (SMSI), diharapkan

mampu meningkatkan nilai tambah bagi pemegang saham pada

khususnya dan Pemangku Kepentingan (Stakeholders) yang lain pada

umumnya.

2.5.1 Pengelolaan Sistem Manajemen Semen Indonesia

Sistem Manajemen Semen Indonesia (SMSI) dibangun berlandaskan

pada proses bisnis Perseroan dengan basis integrasi pada Sistem Manajemen

Mutu ISO 9001 yang diharapkan mampu membangun Sistem Manajemen

yang komprehensif dan fleksibel dalam merespon dinamika perubahan

strategi dan organisasi Perseroan dengan tetap berorientasi pada stakeholders

expectation.

Dalam pengelolaannya, Perseroan membentuk Tim P2MSMSI

(Peningkatan dan Penyempurnaan Mutu-SMSI) yang mempunyai tugas dan

tanggung jawab sebagai berikut :

Melakukan kajian ulang, penyempurnaan dan peningkatan Sistem

Manajemen sesuai pedoman Sistem Manajemen Mutu ISO 9004

Melakukan integrasi sistem-sistem yang ada, meliputi Integrasi

Proses, Dokumentasi, dan Implementasi

Melakukan Penyempurnaan dan Peningkatan Sistem Otomasi

Dokumen melalui software pengendalian dokumen

Melakukan evaluasi efektivitas penerapan Sistem manajemen dan

closing out findings atas Hasil Internal Audit dan Hasil Eksternal

Audit.

Dalam pengelolaan Sistem Manajemen Semen Indonesia (SMSI), juga

dilaksanakan kegiatan Audit secara terintegrasi (Integrated Audit) untuk

Jurusan Teknik Elektro 18

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

menjamin penerapan sistem manajemen dilakukan secara konsisten dan

konsekuen.Untuk menjamin peningkatan secara berkesinambungan,

Perseroan juga menetapkan kebijakan untuk menerapkan Innovation

Management System (IMS) yang terdiri dari kegiatan Inovasi, kegiatan

Gugus Kendali Mutu, Program 5R (Ringkas, Rapi, Resik, Rawat dan Rajin),

Sistem Saran, Total Productive Maintenance. Total Productive Maintenance

kini telah ditingkatkan dengan penerapan Realibility Centered Maintenance

(RCM) dan Proyek Kendali Mutu untuk mencapai pengelolaan operasional

berkelas internasional sesuai dengan visi Perseroan.

Peran Sistem Manajemen Semen Indonesia (SMSI) dalam

mendukung fungsi Holding Company, yaitu:

Telah melakukan penyesuaian terhadap seluruh sertifikasi Sistem

Manajemen.

Telah melakukan penyesuaian atas sistem dokumentasi SMSI.

Telah melakukan mapping dan penyusunan proses bisnis Perseroan

di Holding Company dan Operating Company.

Telah melakukan standarisasi Sistem Manajemen di Semen

Indonesia.

Adapun kinerja Sistem Manajemen Semen Indonesia (SMSI)

di tahun 2013, menghasilkan hal-hal sebagai berikut :

Memperoleh anugerah Nomine SNI Awaard 2013 dalam kategori

perusahaan besar barang yang diselenggarakan oleh BSN.

Mendapat peningkatan score di level Emerging Industry

Leader dalam acara Penilaian Kinerja Unggul berbasis

Malcolm Baldrige Critera oleh kementerian BUMN.

Mendapat penghargaan PROPER peringkat EMAS dari

Kementerian Lingkungan Hidup

Memperoleh Anugerah Industri Hijau level V yang

diselenggarakan oleh Kementerian Perindustrian RI.

Jurusan Teknik Elektro 19

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

2.6 Produk PT. Semen Indonesia (Persero) Tbk.

Perseroan memproduksi berbagai jenis semen.Semen utama yang diproduksi

adalah semen Portland Tipe II-V (Non-OPC).Di samping itu, juga memproduksi berbagai

tipe khusus dan semen campur (mixed cement), untuk penggunaan yang terbatas.Berikut ini

penjelasan mengenai jenis semen yang diproduksi serta penggunaannya.Semen produksi

perseroan memiliki kualitas yang tinggi dan telah memenuhi standar SNI, ini wujud

komitmen perusahaan sebagai produsen semen berkualitas di Indonesia dan produsen semen

terbesar di Asia Tenggara. Jenis-jenis yang diproduksi berdasarkan penggunaannya antara

lain :

1. SEMEN PORTLAND TIPE I

Gambar 2.6 Semen Portland tipe I

Dikenal pula sebagai Ordinary Portland Cement (OPC), merupakan semen hidrolis

yang dipergunakan secara luas untuk konstruksi umum, seperti konstruksi bangunan yang

tidak memerlukan persyaratan khusus, antara lain bangunan perumahan, gedung-gedung

bertingkat, landasan pacu, dan jalan raya

2. SEMEN PORTLAND II

Gambar 2.7 Semen Portland tipe II

Jurusan Teknik Elektro 20

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Semen Portland II adalah semen yang mempunyai ketahanan terhadap sulfat dan

panas hidrasi sedang. Misalnya untuk bangunan di pinggir laut, tanah rawa, dermaga, saluran

irigasi, beton, massa dan bendungan.

3. SEMEN PORTLAND TIPE III

Gambar 2.8 Semen Portland tipe III

Semen jenis ini merupakan semen yang dikembangkan untuk memenuhi kebutuhan

bangunan yang memerlukan kekuatan tekan awal yang tinggi setelah proses pengecoran

dilakukan dan memerlukan penyelesaian secepat mungkin, seperti pembuatan jalan raya

bebas hambatan, bangunan tingkat tinggi dan bandar udara.

4. SEMEN PORTLAND TIPE IV

Gambar 2.9 Semen Portland tipe IV

Semen Portland Tipe IV dipakai untuk konstruksi bangunan-bangunan pada tanah/air

yang mengandung sulfat tinggi dan sangat cocok untuk instalasi pengolahan limbah pabrik,

konstruksi dalam air, jembatan, terowongan, pelabuhan, dan pembangkit tenaga nuklir

Jurusan Teknik Elektro 21

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

5. SPECIAL BLENDED CEMENT (SBC)

Gambar 2.10 Special Blended cement

Adalah semen khusus yang diciptakan untuk pembangunan megaproyek jembatan

Surabaya-Madura (Suramadu) dan sesuai digunakan untuk bangunan di lingkungan air laut,

dikemas dalam bentuk curah.

6. SUPER MASONRY CEMENT (SMC)

Gambar 2.11 Super Masonry Cement

Adalah semen yang dapat digunakan untuk konstruksi perumahan dan irigasi yang

struktur betonnya maksimal K225, dapat juga digunakan untuk bahan baku pembuatan

genteng beton hollow brick, paing block dan tegel.

7. PORTLANDT POZZOLAN CEMENT (PPC)

Gambar 2.12 Portland Pozzolan Cement

Jurusan Teknik Elektro 22

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Semen Portland pozzolan merupakan suatu bahan pengikat hidrolis yang dibuat

dengan menggiling bersama-sama terak semen Portland dan bahan yang mempunyai sifat

pozzolan, biasanya digunakan trass. Semen ini digunakan untuk pengecoran beton di daerah

yang berair seperti irigasi, dum, bangunan tepi laut dan tanah rawa yang mempunyai

ketahanan terhadap sulfat dan panas hidrasi rendah. Menurut ASTM bahan pozzolan yang

ditambahkan antara 15 - 40%. Semen tipe ini mempunyai kandungan C2S lebih besar

daripada C3S, sedangkan kandungan SO3 antara 1,2 - 1,3%. Semen tipe ini memunyai kuat

tekan awal rendah tapi kuat tekan selanjutnya lebih stabil.

8. PORTLAND COMPOSITE CEMENT (PCC)

Gambar 2.13 Portland Composite Cement (PCC)

Adalah bahan pengikat hidrolis hasil penggilingan bersama-sama terak, gypsum, dan

satu atau lebih bahan anorganic.Kegunaan semen jenis ini sesuai untuk konstruksi beton

umum, pasangan batu bata, plesetan bangunan khusus seperti beton para-cetak, beton para-

tekan dan paving block.

9. OIL WELL CEMENT (OWC) CLASS G HRC

Gambar 2.14 Oil Well Cement (OWC) Class G HRC

Jurusan Teknik Elektro 23

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Merupakan semen khusus yang digunakan untuk pembuatan sumur minyak bumi dan

gas alam dengan konstruksi sumur minyak di bawah permukaan laut dan bumi.OWC yang

telah diproduksi adalah Class G, High Sulfat Resistant (HSR) disebut juga sebagai “Basic

OWC”.Aditif dapat ditambahkan untuk pemakaian pada berbagai kedalaman dan temperatur

tertentu.

10. SEMEN THANG LONG PCB40

Gambar 2.15 Semen Thang Long PCB40

Portland cement blender (PCB40) sesuai dengan TCVN 6260:19979. Semen Thang

Long PCB40 dapat meningkatkan daya kerja concrete, meningkatkan daya tahan terhadap

penyerapan air, erosi lingkungan dan bertahan lama, dan sangat cocok untuk iklim di

Vietnam.

Selain sifat-sifat yang unggul tersebut, semen Thang Long memiliki ciri-

ciri sebagai berikut :

Sangat Halus.

Berwarna abu-abu sesuai selera pelanggan.

Setting Time: Initial Time:sekitar 120-170 menit. Final Time: setelah 3 – 4 jam.

Cocok untuk pekerjaan konstruksi.

Mutu yang stabil. Cement Strength selalu melampaui standar untuk menghemat

jumlah pemakaian semen.

Daya tahan tinggi terhadap sulfat untuk konstruksi bawah tanah dan bawa air. Emisi

panas yang rendah saat setting Time, bermanfaat untuk konstruksi yang luas yang

menggunakan bata ringan (concrete blocks).

Jurusan Teknik Elektro 24

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

11. SEMEN THANG LONG PC50

Gambar 2.16 Semen Thang Long PCB50

Semen jenis ini sesuai untuk bangunan berspesifikasi tinggi atau beton khusus yang

digunakan untuk proyek-proyek besar, sesuai dengan standar negara-negara pengimpor

semen di Asia, Eropa dan Amerika. Produk ini cocok diaplikasikan pada jenis proyek

konstruksi dengan persyaratan rumit, misalnya : jembatan, jalan, proyek pembangkit listrik

tenaga air, konstruksi beton bertulang, maupun konstruksi beton dengan kuat tekan tinggi.

Produk ini memiliki toleransi penyimpanan yang lebih panjang, sehingga mendukung

proyek yang jauh lokasinya meski dalam bentuk ready mix concreate.PC50 memiliki tingkat

resistensi yang tinggi terhadap sulfat sehingga tepat jika diaplikasikan dalam bangunan yang

ada di bawah tanah atau air. Kadar kapur dan suhu panas rendah sehingga mampu

mengurangi kemungkinan retak atau pecah pada blok beton besar atau konstruksi beton.

2.7 Anak Perusahaan PT. Semen Indonesia (Persero) Tbk.

Anak perusahaan PT. Semen Indonesia (Persero) Tbk. dibagi menjadi 2 yaitu:

A. Anak perusahaan penghasil semen

PT. Semen Padang

Semen Padang.Semen Padang memiliki 4 (empat) pabrik semen,

kapasitas terpasang 6 juta ton semen pertahun berlokasi di Indarung,

Sumatera Barat. Semen padang memiliki 5 pengantongan semen, yaitu :

Teluk Bayur, Belawan, Batam, Tanjung Priok dan Ciwandan.

Gambar 2.17 Logo PT. Semen Padang

Jurusan Teknik Elektro 25

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

PT. Semen Tonasa

Semen Tonasa. Semen Tonasa memiliki 4 pabrik semen, kapasitas

terpasang 6,5 juta ton semen per tahun, berlokasi di Pangkep, Sulawesi Selatan.

Semen Tonasa memiliki 9 (sembilan) pengantongan semen, yaitu : Biringkasi,

Makassar, Samarinda, Banjarmasin, Pontianak, Bitung, Palu, Ambon, Bali.

Gambar 2.18 Logo PT. Semen Tonasa

.

PT. Semen Thang Long

Thang Long Cement Company. Thang Long Cement Company

memiliki kapasitas terpasang 2,3 juta ton semen per tahun, berlokasi di Quang

Ninh, Vietnam, Thang Long Cement Company memiliki 3 (tiga) pengantongan

semen.

Gambar 2.19 Logo PT. Semen Thang Long

B. Anak perusahaan bukan penghasil semen

PT. United Tractors Semen Gresik

Gambar 2.20 Logo PT. United Tractors Semen Gresik

Jurusan Teknik Elektro 26

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Berlokasi di Tuban, Jawa Timur, PT. United Tractors Semen Gresik (UTSG)

adalah anak perusahaan Perseroan yang bergerak di bidang pertambangan,

perdagangan dan jasa. Pemegang saham UTSG adalah Perseroan sebesar 55% dan

PT. United Tractors Tbk. sebesar 45%.

PT. Industri Kemasan Semen Gresik

Gambar 2.21 Logo PT. Industri Kemasan Semen Gresik

PT. Indutri Kemasan Semen Gresik (IKSG) adalah anak perusahaan yang

berlokasi di Tuban, Jawa Timur dan bergerak dalam bidang pembuatan kemasan

atau industri kemasan, perdagangan dan jasa.

Komposisi kepemilikan saham di IKSG adalah sebagai berikut : Perseroan

memiliki (60%), PT. Nuraga Longartha Indonesia (10%), dan PT. Nusantara

Ampera Bakti (20%).Dalam menjalankan kegiatan operasinya, IKSG memiliki

mesin kemasan 5 (lima) unit dengan kapasitas terpasang 123.000.000 lembar

kantong pertahun.

PT. Kawasan Industri Gresik

Gambar 2.22 Logo PT. Kawasan Industri Gresik

Jurusan Teknik Elektro 27

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

PT. Kawasan Industri Gresik (KIG) adalah anak perusahaan Perseroan yang

berlokasi di Gresik, Jawa Timur, dan bergerak di bidang pembangunan dan

pengelolaan kawasan industri serta jasa konsultasi di bidang kawasan industri.

Kepemilikan Perseroan di KIG mencapai 65%, sedangkan 35% dimiliki oleh PT.

Petrokimia Gresik (Persero). Dalam ushaanya, KIG menyediakan tanah,

bangunan pabrik siap pakai (BPSP) termasuk di dalamnya bangunan yang

digunakan untuk mendukung pemasaran Perseroan.

PT. Swadaya Graha

Gambar 2.23 Logo PT. Swadaya Graha

PT. Swadaya Graha (“SWG”) adalah anak perusahaan Perseroan yang

berlokasi di Gresik, Jawa Timur dan bergerak dalam bidang fabrikasi baja,

kontraktor sipil, kontraktor mekanikal & elektrikal, persewaan alat-alat berat &

konstruksi, bengkel & manufaktur, developer, jasa pemeliharaan, serta biro

engineering. Perseroan memiliki sebesar 25% saham. Pemegang saham lainnya

adalah Dana Pensiun Semen Gresik (62,5%), PT Varia Usaha 8,06%, dan

Koperasi Warga Semen Gresik (4,44%).

PT. Varia Usaha

Gambar 2.24 Logo PT. Varia Usaha

Jurusan Teknik Elektro 28

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Anak perusahaan Perseroan yang berlokasi di Gresik, Jawa Timur ini

memiliki beberapa anak perusahaan, antara lain: PT. Swadaya Graha, PT.

Swabina Gatra, PT. Varia Usaha Beton, PT. Waru Abadi, PT. Varia Usaha Bahari,

PT. Varia Usaha Dharma Segara, PT. Varia Usaha Lintas Segara, PT. Varia Usaha

Barito. VU dan anak-anak perusahaannya bergerak dalam bidang jasa

pengangkutan umum, perdagangan umum (termasuk ekspor impor antar pulau

dalam negeri, keagenan, distributor, usaha perdagangan lainnya), perindustrian

dan pembangunan, sewa menyewa dan beli sewa, pertambangan (meliputi

kegiatan: penyelidikan umum, eksplorasi, eksploitasi, pemurnian, pengangkutan

dan penjualan hasil pertambangan), serta kegiatan lain yang sesuai dengan bidang-

bidang di atas. Komposisi kepemilikan saham di VU dimiliki oleh Perseroan

sebesar 24,95% saham, Dana Pensiun Semen Gresik 48,7%, dan Koperasi Warga

Semen Gresik 26,35%.

PT. Eternit Gresik

Gambar 2.25 Logo PT. Eternit Gresik

PT. Eternit Gresik (EG) berlokasi di Gresik, Jawa Timur dan bergerak dalam

bidang produksi asbes, bahan bangunan, dan cetakan. PT. Eternit Gresik didirikan

pada tahun 1971 dan sejak saat itu menjadi perusahaan terkemuka di antara

produsen fiber semen lain di Indonesia serta perusahaan pertama yang

memproduksi fiber semen 100% bebas asbes di Indonesia dan satu-satunya

perusahaan yang memproduksi seluruh produknya tanpa mengandung asbes.

Komposisi pemegang saham dalam anak perusahaan Perseroan ini setelah

Perjanjian Jual dan Beli Saham pada tanggal 17 Mei 2006, No.129 yang diaktakan

oleh Noor Irawati, SH Notaris di Surabaya adalah sebagai berikut: Perseroan

memiliki saham sebesar 17,57% dan Team S.A sebesar 82,43%.

Jurusan Teknik Elektro 29

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

2.8 Afilisai PT. Semen Indonesia (Persero) Tbk.

PT. Swabina Gatra

Gambar 2.26 Logo PT. Swabina Gatra

Awal mula didirikan PT. SWABINA GATRA bergerak dibidang Jasa

Cleaning Service yang khusus melayani kebutuhan PT. Semen Gresik (Persero)

Tbk sebagai holding company yang kemudian berkembang seiring waktu hingga

pada tahun 1995 telah melakukan ekspansi keluar PT. Semen Gresk (Persero) Tbk

dan melayani kebutuhan pengelolaan jasa tenaga kerja dan borongan. Menyikapi

perkembangan pasar domestik akan kebutuhan pokok masyarakat dan konsumen

lainnya, pada tahun 2000 PT. SWABINA GATRA membuat terobosan dengan

mendirikan bidang usaha manufaktur berupa "AIR MINUM DALAM

KEMASAN" dengan merk "SWA", produk bermutu dan telah terakreditasi oleh

Lembaga Sertifikasi Sistem Mutu melalui ISO 9002.

PT. Swabina Gatra

Gambar 2.27 Logo PT. Waru Abadi

Jurusan Teknik Elektro 30

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

PT. Waru Abadi merupakan perusahaan swasta nasional yang bergerak di

bidang perdagangan umum, ekspor, impor, dan kontraktor. Perusahaan ini

didirikan pada tanggal 17 Mei 1989 berdasarkan akte pendirian No.20, oleh

Notaris Djamilah Nahdi, SH di Gresik dengan pengesahan Menteri Kehakiman

No. C2-1241.HT.01.01.TH.90. Sebagai salah satu perusahaan yang termasuk

dalam lingkup Semen Gresik Group, Waru Abadi tumbuh pesat secara sehat dan

terkendali untuk menjadi distributor bahan bangunan yang terbaik di Indonesia.

PT. Waru Abadi berkedudukan di Gresik dengan spesialisasi usaha sebagai

distributor bahan bangunan dengan jumlah pelanggan dan jaringan layanan yang

terus berkembang dari tahun ke tahun.

Universitas Internasional Semen Indonesia (UISI)

Gambar 2.28 Logo UISI

Universitas International Semen Indonesia (UISI) merupakan salah satu

institusi pendidikan berjenang S1 (Sarjana) yang berkomitmen menyelenggarakan

pendidikan berkualitas tinggi. Pendirian UISI diharapkan mampu memberikan

inovasi yang mendukung perkembangan bangsa dan negara juga khususnya bagi

PT Semen Indonesia. UISI mengkhususkan kurikulumnya pada inovasi dan

keselamatan kesehatan kerja. Selain itu, keberadaan Semen Indonesia Group dan

afiliasinya memberikan dukungan praktek bisnis di dalam UISI dengan beberapa

aspek bidang diantaranya Tata Kelola Perusahaan yang baik, Pengembangan

Teknologi Informasi, Teknologi Semen, Logistik dan Distribusi, UKM

Pengembangan Masyarakat dan Ex-Mining Farming Project.

Jurusan Teknik Elektro 31

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

2.9 Lembaga Penunjang PT. Semen Indonesia (Persero) Tbk.

Koperasi Warga Semen Gresik

Gambar 2.29 Logo KWSG

Setiap anggota tim dalam sebuah organisasi perlu memiliki komitmen yang

sama untuk mencapai misi dan visi organisasi. KWSG pun menerapkan sebuah

komitmen yang bertajuk Commitment Willing to Change. Sasaran dari komitmen

ini adalah segenap jajaran karyawan dari semua divisi yang diwakili oleh para

manajer terkait. Tujuan diadakannya Commitment Willing to Change adalah untuk

bersama-sama berjanji sepenuh hati menjaga, merawat, dan menumbuhkan ruh

One Team, One Spirit, One goal To Be Winner, sebagai budaya perusahaan yang

mendorong tercapainya visi & misi perusahaan. Bertempat di di Tanjung Kodok

Beach Hotel pada tanggal 30 April 2013, dalam acara Pencanangan Coorporate

Culture, Commitment Willing to Change ini di tanda tangani oleh para manajer

dan disahkan oleh Pengurus KSWG.

PT. CIPTA NIRMALA (Rumah Sakit Semen Gresik)

Gambar 2.30 Logo PT. CIPTA NIRMALA (Rumah Sakit Semen Gresik)

Unit Balai Pengobatan Semen Gresik didirikan tahun 1962, merupakan pusat

biaya yang dikelola secara langsung di bawah manajemen PT Semen Gresik

dengan tugas pokok memelihara kesehatan karyawan PT Semen Gresik dan

keluarganya. Unit inilah yang menjadi cikal bakal Rumah Sakit Semen Gresik.

Jurusan Teknik Elektro 32

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Pengembangan komunitas khususnya untuk daerah Gresik dan prinsip-prinsip

profesionalisme dan efisiensi telah mendorong manajemen PT Semen Gresik

untuk melakukan perubahan-perubahan mendasar terhadap fungsi dan sistem

pengelolaan kesehatan yaitu dengan meningkatkan status Balai Pengobatan

menjadi Rumah Sakit dengan pola manajemen yang terpisah, terbuka, melayani

masyrakat umum dan swadana.

Pada akhir tahun 1994 terwujudlah Rumah Sakit Semen Gresik yang dikelola

secara langsung oleh suatu badan hukum yang lepas dari manajemen PT Semen

Gresik, berbentuk yayasan dengan nama Yayasan Rumah Sakit Semen Gresik,

kemudian pada tanggal 29 Juli 2002, berubah nama menjadi Yayasan Cipta

Nirmala Semen Gresik. Perkembangan selanjutnya, pada awal tahun 2003 Rumah

Sakit dan unit usaha lain yang berkembang bersamanya seperti empat unit usaha

apotik, polikilnik, balai pengobatan di Tuban dan optik dikelola dalam bentuk

badan hukum perseroan terbatas dengan nama PT. Cipta Nirmala. Struktur

kepemilikan Perseroan Terbuka adalah Yayasan Cipta Nirmala Semen Gresik

sebagai pemilik mayoritas dan Koperasi Wreda Sejahtera Semen Gresik sebagai

pemilik minoritas.

Dana Pensiun Semen Gresik (PT Semen Indonesia Group)

Gambar 2.31 Logo Dana Pensiun Semen Gresik

Dana Pensiun Semen Gresik terletak di Gresik Jawa Timur. Dana pensiun

ini dibentuk untuk mengelola dan mengembangkan dana yang berasal dari iuran

peserta pendiri untuk menyelenggarakan program pensiun manfaat pasti, dengan

tujuan memberikan kesinambungan penghasilan bagi peserta dan keluarga. Dana

Pensiun Semen Gresik merupakan kelanjutan dari Yayasan Dana Pensiun

Karyawan PT. Semen Gresik (Persero) yang dibentuk berdasarkan :

Jurusan Teknik Elektro 33

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Akta Notaris Goesti Djohan Nomor 280 tanggal 27 Maret 1974,

Persetujuan Menteri Nomor B 7774/DJM/111.5/12/1976 tanggal 18

Desember 1976. disesuaikan dengan Undang-undang Dana Pensiun dan

peraturan pelaksanaannya, dengan nama Dana Pensiun Semen Gresik, dan

telah disahkan berdasarkan :

Keputusan Menteri Keuangan Republik Indonesia Nomor : KEP –

003/KM.17/1999 tanggal 11 Januari 1999.terakhir disahkan berdasarkan :

Keputusan Dewan Komisioner Otoritas Jasa Keuangan Nomor : KEP-

2776/NB.1/2014 tanggal 20 Oktober 2011.

BAB III

TINJAUAN PUSTAKA

Jurusan Teknik Elektro 34

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

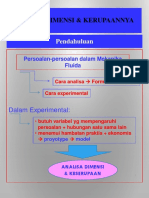

PROSES PEMBUATAN SEMEN

Secara umum proses produksi pembuatan semen melalui aktivitas-aktivitas

berikut ini:

Quary

Crushing

Preblending and storing

Raw material

handling

Drying and

Waste gas

grinding

Homogenizing

and storing Fuel storing and

preheating

Cement clinker burning

Fuel

Clinkering firing

Cooling

Storing

Cement Grinding

Grinding

Storing

Waste gas

Packing

handling

Loading

Gambar 3.1 Proses Produksi Semen Secara Umum

Dari gambaran proses produksi semen secara umum di atas, maka proses produksi

semen dapat dibagi menjadi 5 tahapan proses, yakni:

1. Penyiapan bahan baku utama, bahan tambahan dan bahan penolong

2. Pengolahan bahan mentah

3. Pembakaran dan pendinginan

4. Penggilingan semen

Jurusan Teknik Elektro 35

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

5. Pengantongan semen

Gambar 3.2 Proses Produksi

3.1 Penyiapan Bahan

Pada penambangan bahan baku PT. Semen Gresik meliputi batu kapur (limestone)

dan tanah liat (clay), yang dapat dipenuhi sendiri oleh PT. Semen Gresik untuk bahan

tambahannya adalah pasir besi diambil dari Jepara, Probolinggo, Cilacap dan

Banyuwangi. Oleh karena pasir besi sudah tidak dipakai lagi maka diganti dengan copper

slag yang diperoleh dari Gresik. Sedangkan untuk pasir silika didatangkan dari

Bangkalan, Cilacap dan Banyuwangi. Gypsum diperoleh dengan cara membeli dari PT.

Petrokimia Gresik sedangkan Trass untuk produksi semen tipe Pozzolan Portland

Cement diperoleh dari beberapa daerah di Pati.

3.1.1. Penyiapan Batu Kapur

Batu kapur dapat diperoleh dari lahan atau area berupa bukit disekitar

pabrik. Batu kapur tersebut ditambang pada lahan seluas kurang lebih 800 hektar.

Batu kapur berupa bukit itu diundang dengan sistem pertambangan sigle

beach continues, maksud dari sistem ini adalah untuk menghindari kelongsoran

pada bukit kapur. Untuk jenis batu kapur yang ditambang dapat diklasifikasikan

5 (lima), yaitu :

1. Low Grade, dengan prosentase CaO < 53%

2. Medium Grade, dengan prosentase 53% < CaO < 54%

3. High Grade, dengan prosentase 54% < CaO < 55%

Jurusan Teknik Elektro 36

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

4. Super Grade, dengan prosentase CaO > 55%

5. Polomit Grade, dengan prosentase MgO > 5%

Tetapi bahan baku yang dikehendaki untuk diolah adalah klasifikasi

medium grade, metode yang digunakan dalam penambangan batu kapur ini

adalah metode satu jenjang tunggal. Maksud dari metode ini adalah bagian lahan

yang diekspresi harus dihabiskan dalam 1 kali pengambilan (teratur dalam

pengambilan), elevasi atau sudut ketinggian yang ditetapkan minimal 44 meter.

Ada beberapa tahap yang harus dilakukan dalam penambangan batu kapur. Yakni

:

1. Tahap Pembabatan (cleaning)

Pembersihan daerah tambang berupa semak – semak dan rumput –

rumput yang dapat mengganggu proses penambangan. Peralatan yang

digunakan pada tahap ini adalah bulldozer yang dilengkapi dengan tripper.

2. Tahap Pengupasan Tanah (stripping)

Tahap pengupasan tanah bagian atas (top soil) adalah agar lapisan yang

tidak dimanfaatkan dibersihkan dari batu kapur, karena dapat mengurangi

proses kandungan kapur. Alat yang digunakan adalah bulldozer, loader dan

dump truck.

3. Tahap Pembongkaran (breaking)

Pembongkaran batu kapur dilakukan dengan sistem pengeboran

(drilling) dan peledakan (blasting). Tujuan dari pengeboran yaitu untuk

menempatkan bahan peledak dengan menggunakan crasi air drill. Lubang

yang dihasilkan dari pengeboran mempunyai diameter 3,5 inchi dengan

kedalaman 6 m, jarak antara lubang 3 – 3,5 m. Peledakan ini dengan

menggunakan ANFO (Amonium Nitrit Fuel Oil) yang berupa butiran dengan

komposisi amonium nitrit 96% dan solar 4%.

Peledakan ini juga menggunakan power gel yang biasanya disebut

dengan dinamit yang panjangnya 20 cm dan beratnya 200 gr serta sebagai

sumber pemicunya adalah elektric detonator. ANFO ini dapat bekerja (aktif

atau meledak) jika mendapatkan tekanan tinggi dari power gel yang

dihubungkan dengan elektric detonator.

4. Tahap Pemuatan (loading)

Jurusan Teknik Elektro 37

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

Pengangkutan atau pengambilan material untuk ditempatkan ke alat

transportasi dan diteruskan ke penimbunan. Peralatan yang digunakan adalah

loader, whell loader dan power shorel.

5. Tahap Pengangkutan (hauling)

Pemindahan material dari quarry ke unit crusher, sedangkan peralatan

yang digunakan adalah dump truck. Ada 2 (dua) macam hauling, yaitu:

1. Hauling load, adalah pengangkutan batu kapur ke pabrik dengan

menggunakan dump truck.

2. Hauling empty, adalah dump truck kosong dari pabrik kembali ke lokasi

pengambilan batu kapur.

6. Tahap Penimbunan

Batu kapur yang sudah ditimbun dalam limestone storage, maka

dilakukan pembagian zona. Pembagian zona ini dengan maksud untuk

membedakan kualitas dari batu kapur, baik kandungan air, CaCo3, kandungan

Cao maupun kandungan MgO. Pada penimbunan peralatan yang digunakan

adalah traveling tripper.

3.1.2. Penyiapan Tanah Liat

Pelaksanaan operasional quarry dilakukan oleh PT UTSG yang

merupakan perusahaan patungan antara PT. United Tractor dengan PT. Semen

Gresik (Persero) Tbk. PT. UTSG menangani peledakan batu kapur, transporatsi

batu kapur dan tanah liat dari quarry ke plant site. Jenis tanah liat yang ada

dibedakan mejadi 2 (dua) golongan, yaitu :

1. Low Silica, dengan kandungan SiO2 < 65% dan Al2SO4 < 15%

2. High Silica, dengan kandungan SiO2 > 65% dan Al2SO4 < 15%

Pada penambangan tanah liat ini dilakukan dengan cara sederhana, tidak

sesuai di penambangan batu kapur, tanah liat ditambang dengan Clay Pit dan

ditimbun pada Clay Storage.

Sistem yang digunakan dalam penambangan tanah liat adalah Open Pit,

yaitu sistem penambangan yang pada akhir penambangannya membuat daerah

tambang terbentuk lubang galian terbuka.

Sistem ini bermaksud untuk memfungsi gandakan lahan tanah liat, tanah

liatnya ditambang untuk bahan baku semen. Sedangkan bekas galian yang berupa

lubang terbuka dapat digunakan sebagai penampang air. Dalam hal ini air adalah

Jurusan Teknik Elektro 38

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

air hujan, dimana air tersebut dapat digunakan untuk memenuhi air proses dan air

sanitasi. Lubang galian terbuka jika sudah terisi oleh air hujan bentuknya

menyerupai telaga. Bentuk lubang galian terbuka menyerupai tangga, ini

dimaksudkan untuk mencegah terjadinya kelongsoran.

Gambar 3.3 Bentuk Tanah Liat Open Pit

Air

Gambar 3.4 Open Pit Lubang Galian

Tahap penggalian hampir sama dengan penggalian batu kapur, yang

berbeda adalah penggalian tanah tidak menggunakan drilling dan blasting,

sehingga hanya meliputi :

1. Cleaning (pembersihan), yaitu membersihkan lapisan atas tanah liat dari

tumbuhan serta kotoran lainnya. Alat yang digunakan adalah bulldozer.

2. Stripping (pengupasan), yaitu pengupasan lapisan humus sampai permukaan

tanah liat. Alat yang digunakan adalah Bacchu.

3. Digging (pengerukan), yaitu pengerukan tanah liat dari lapisan tanah dengan

menggunakan drag line.

4. Loading (pemuatan), yaitu pemuatan tanah liat yang telah digali ke dump

truck.

5. Hauling (pengangkutan), yaitu : pengangkutan tanah liat dari lokasi

penggalian ke pabrik dengan menggunakan dump truck.

Masalah yang ditimbulkan pada clay cutter adalah clay cutter tidak

mampu untuk mengolah tanah liat yang mempunyai maisture 27% karena clay

cutter akan macet total. Ini disebabkan tanah liat akan banyak yang lengket pada

cutter tersebut, sehingga alat tersebut akan macet. Penambangan tanah liat

ditentukan pada kedalaman seperti pada gambar 3.4

Jurusan Teknik Elektro 39

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

27% H2O Warna

coklat

28% H2O Warna abu-

abu

Gambar 3.5 Bentuk Kedalaman Tanah Liat

Pada tanah liat yang berwarna coklat kandungan H2Onya 27% mempunyai

sifat terlalu lengket, sedangkan tanah liat yang berwarna abu-abu H2Onya 28%

yang mana struktur fisik berupa butiran-butiran yang besar dan kasar, sehingga

clay cutter dapat dijalankan.

Sebagai pelaksana pertambangan adalah PT. UTSG (United Tractor

Semen Gresik) yang merupakan anak perusahaan PT. Semen Gresik

pengawasannya dilakukan oleh Dinas Perencanaan dan Pengawasan Tambang

(DPPT).

3.1.3. Penyiapan Pasir Silika

PT. Semen Gresik mengkonsumsi pasir silika dari daerah cilacap,

banyuwangi dan bangkalan yang diangkut dengan mengunakan truck menuju

lokasi pabrik.

3.1.4. Penyiapan Pasir Besi

Kebutuhan pasir besi didatangkan dari jepara, probolinggo, cilacap,

bayuwangi. Oleh karena itu tidak dalam perlakukan awal. Pengangkutan

dilakukan dengan menggunakan truck menuju lokasi pabrik.

3.1.5. Penyiapan Gypsum

Kebutuhan gypsum dari Petrokimia Gresik, gypsum diangkut dengan

mengunakan truck menuju lokasi pabrik berupa kerikil. Gypsum ini digunakan

untuk bahan tambahan pembuatan semen type I/OPC.

3.1.6. Penyiapan Trass

PT. Semen Gresik menggunakan trass untuk memproduksi semen PPC

yang dikonsumsi dari beberapa daerah pati yang diangkut dengan mengunakan

truck menuju lokasi pabrik.

Jurusan Teknik Elektro 40

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

3.2 Unit Pengolahan Bahan Mentah

Unit pengolahan bahan mentah bertugas untuk menyiapkan bahan mentah yang

mempunyai komposisi sesuai dengan yang diperlukan sebagai umpan kiln.

3.2.1. Proses penyiapannya

Batu kapur dimasukkan kedalam hopper (tempat masuknya feed atau batu

kapur mempunyai bentuk limas segi empat terbalik) oleh truk kemudian didalam

hopper tersebut terdapat apron conveyor yang mengangkut batu kapur menuju ke

crusher (alat pemecah batuan) untuk mengalami pengecilan bentuk dari kurang

dari 80 cm menjadi sekitar 7 cm. Untuk batu kapur yang masuk ke hopper dengan

ukuran yang lebih kecil dari 7 cm akan langsung jatuh ke penampungan limestone

didalam hopper melalui sela–sela apron conveyor yang bergerak tersebut

kemudian diteruskan melalui belt conveyor dan bergabung dengan batu kapur

yang keluar dari crusher.

Didalam crusher terdapat hammer dengan jumlah 4 buah yang masing–

masing hammer mempunyai berat 50 kg. Di dalam crusher batu yang masih

berukuran besar mengalami penyaringan oleh screen dan dikembalikan kembali

ke crusher untuk dipecah kembali dan apabila sudah kecil akan langsung jatuh

ke belt conveyor untuk diangkut menuju penampungan sementara limestone

bergabung dengan batu kapur yang lain.

Kemudian setelah dari tempat penampungan sementara diangkut belt

conveyor untuk ditimbang yang timbangannya dikendalikan oleh CCR (Central

Control Room) dengan hitungan ton/jam. Batu kapur yang telah ditimbang

dibawa belt conveyor untuk dicampur dengan clay atau tanah liat yang telah

mengalami pengecilan ukuran didalam crusher dengan cara yang sama dengan

batu kapur. Campuran batu kapur dan tanah liat keluar dari bin campuran

ditimbang alat penimbang menuju ke belt conveyor. Sebagai bahan pembantu dan

bahan bahan koreksi agar material diperoleh komposisi produk dari penggiling

material umpan kiln (raw mill) sesuai dengan standart, digunakan pasir besi, pasir

silika dan batu kapur berkualitas tinggi.

Ketiga bahan ini disimpan dalam bin masing-masing sehingga bila

dibutuhkan dapat dengan mudah ditambahkan dengan belt conveyor. Material

campuran yang sudah dikoreksi kadarnya dialirkan dengan belt conveyor dan

tripper gate. Tripper adalah alat yang berbentuk seperti limas segi empat

Jurusan Teknik Elektro 41

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

dipotong puncaknya yang mengecil dibagian bawah dan atasnya lubang yang

berguna untuk meratakan atau menghomogenkan campuran tersebut dengan

membentuk campuran pada tempat penyimpanan seperti limas yang tinggi dan

besar agar apabila diambil tepi campuran tersebut campuran yang atas akan

segera turun dan bergabung dengan campuran yang lain sehingga terjadi

keseragaman campuran.

Cara kerja tripper adalah maju mundur dengan atas lintasan ada pembatas

ketinggian, maka apabila campuran yang berada di tripper terlalu tinggi akan

jatuh ketempat penampungan tersebut. Tripper terbuat dari besi dengan lintasan

berupa rel yang berada di ketinggian 50 m dari tanah. Dari tripper diangkut

menuju raw mill dengan laju alir 570 ton/jam, dan mempunyai kandungan air

pada campuran sebesar 18 %. Kemudian diangkut belt conveyor. Pada belt

conveyor didekat raw mill dilengkapi dengan pendeteksi logam untuk

menangkap logam.

Dalam roller mill tersebut terdapat hammer yang berjumlah 4 buah yang

berguna untuk menghancurkan dan menggiling campuran, berat masing–masing

hammer tersebut adalah 200 kg tiap hammer dan pada bagian bawahnya terdapat

meja yang bergerak memutar yang berguna untuk menjadi alas pada penggilingan

tersebut dan juga dialiri gas panas agar kering dan tidak lengket.

Gambar 3.6 Vertical Mill (Raw mill)

Kebutuhan gas panas untuk pengeringan bahan di raw mill dipasok oleh

sisa gas dari preheater dan sistem pendingin terak dengan suhu 330oC dan 397oC.

Selain itu sistem penggilingan bahan mentah dilengkapi dengan pemanas udara,

sehingga bila panas yang dibawa gas dari preheater dan cooler tidak mencukupi.

Gas dapat dipanaskan lebih dahulu dengan pemanas udara, kurangnya panas yang

Jurusan Teknik Elektro 42

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

diperoleh gas dari preheater dan cooler dapat terjadi karena pada preheater dan

cooler atau berhentinya kiln.

Produk yang keluar dari raw mill diharapkan mempunyai kehalusan 90 %

dan lolos ayakan 90 mikron dengan kandungan air kurang dari 1 %. Material di

bawah dengan aliran udara ditarik ke cyclone dengan bantuan kipas kompresor.

Sehingga 93 % produk material akan terpisah dari aliran udara. Gas yang keluar

dari cyclone dan sudah melewati kipas akan dipisah lagi dari sisa material 7 %

pemisah elektris (electrostatis presipitator), kemudian akan dilepas di menara

buang gas. Sedangkan sisa produk dari pemisah elektris akan dicampur dengan

produk yang keluar dari cyclone dengan air slide, screw conveyor dan bucket

elevator ke silo pencampur.

Material yang keluar dari raw mill tetapi belum mempunyai kehalusan

yang sesuai dengan standart berkisar antara 143 ton/jam, akan dikembalikan lagi

dalam penggiling lewat belt conveyor bersama-sama dengan umpan masuk.

Produk raw mill sebelum disimpan di silo pencampur akan diambil sebagian kecil

untuk contoh analisa, pengambilan contoh dilakukan dengan otomatis yang

terdapat pada air slide dan dibawa oleh sistem transportasi.

Gambar 3.7 Penampang Air slide

Pada kondisi normal raw mill beroperasi, suhu gas masuk ke pemisah

elektrik dengan suhu 90o C dan suhu gas pada kondisi raw mill tidak hidup adalah

150o C. Sedangkan batas minimal dan maksimal temperatur gas masuk pemisah

elektrik adalah 85o C dan 150o C jadi bila raw mill tidak beroperasi gas panas dari

preheater dan cooler harus dimasukkan ke menara pendingin untuk diturunkan

temperaturnya.

Sehingga pada saat melewati pemisah elektrik tidak akan menyebabkan

kerusakan, sebagai media pendingin digunakan air yang dimasukkan dengan cara

disemprotkan. Selama raw mill mati, debu dari menara pendingin dan pemisah

Jurusan Teknik Elektro 43

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

elektrik yang dibawa bin penyimpan debu dengan kapasitas 170 ton, setelah itu

dikirim ke bin umpan kiln.

3.3 Unit Pembakaran dan Pendinginan

Pada unit ini diproduksi terak yang merupakan bahan utama pembuatan semen.

Secara umum untuk pembakaran. Pendinginan dapat dibagi menjadi 3 bagian, yaitu

bagian pengolahan batubara, bagian penyiapan umpan kiln dan bagian proses pembuatan

terak. Bagian pengolahan batubara yang terletak pada daerah tersendiri, bagian

penyiapan umpan kiln yang meliputi alur proses mulai dari silo pencampur sampai

dengan belt conveyor yang menuju ke preheater. Bagian proses pembuatan terak yang

meliputi daerah proses dari preheater dengan belt conveyor yang menuju silo terak.

Gambar 3.8 Kiln

Gambar 3.9 Penampang Dome clinker

Batubara yang digunakan di pabrik Semen Gresik berasal dari 2 supplier yaitu

KUD dan FBS, dimana kedua supplier ini menyediakan batubara dengan kualitas yang

berbeda. Untuk memenuhi kebutuhan proses dengan mempertimbangkan segi

ekonomisnya (harga dan kualitas material) dilakukan pencampuran kedua jenis batubara

dengan komposisi KUD : FBS = 3 : 1.

Batubara mentah diangkut ke area produksi dari tempat penimbunan di pelabuhan

(kapasitas 73000 ton) dengan menggunakan truk dimasukkan ke hopper. Dari hopper

batubara dibawa dengan apron conveyor dan diteruskan oleh belt conveyor untuk

disimpan didua tempat melalui tripper yaitu south pile 1dan north pile 2. Dengan

Jurusan Teknik Elektro 44

Politeknik Negeri Malang

Laporan Praktek Kerja Industri tanggal 1 Februari – 31 Maret 2016

Di PT. SEMEN INDONESIA (PERSERO) Tbk.

membuka gate dua arah tempat penimbunan di area proses dengan kapasitas 2 7500

ton, atau langsung ke bin batubara mentah yang berkapasitas 250 ton. Dari tempat

penimbunan batubara mentah diangkut dengan bantuan scrapper reclaimer untuk

dipindahkan ke belt conveyor.

Pada belt conveyor ini dilakukan pemisahan logam yang terkandung pada

batubara mentah dilakukan dengan bantuan alat pemisah magnetik dan pendeteksi logam

dan dibawa menuju bin batubara mentah untuk disimpan.