Pembuatan Asam Fenil Asetat Dari Benzil Sianida Dan Asam Sulfat

Pembuatan Asam Fenil Asetat Dari Benzil Sianida Dan Asam Sulfat

Diunggah oleh

Refi RahmanJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pembuatan Asam Fenil Asetat Dari Benzil Sianida Dan Asam Sulfat

Pembuatan Asam Fenil Asetat Dari Benzil Sianida Dan Asam Sulfat

Diunggah oleh

Refi RahmanHak Cipta:

Format Tersedia

PRA RANCANGAN PABRIK

PEMBUATAN ASAM FENIL ASETAT DARI BENZIL SIANIDA

DAN ASAM SULFAT

DENGAN KAPASITAS PRODUKSI 1.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

TAGORA BANGKIT P.S

080405056

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2012

Universitas Sumatera Utara

Universitas Sumatera Utara

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas

berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul:

PRA RANCANGAN PABRIK PEMBUATAN ASAM FENIL ASETAT DARI

BENZIL SIANIDA DAN ASAM SULFAT DENGAN KAPASITAS

PRODUKSI 1.000 TON/TAHUN

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan,

bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan

terima kasih kepada :

1. Bapak Ir. Bambang Trisakti, MT., selaku dosen pembimbing I dan penguji I yang

telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir

ini. Terima kasih atas waktu, saran dan ide-ide, kesediaan, kesabaran dan

perhatian selama proses pembimbingan skripsi ini.

2. Ibu Ir. Netti Herlina, MT, selaku dosen pembimbing II yang telah memberikan

arahan dan bimbingan selama proses pembimbingan skripsi ini.

3. Bapak Dr. Ir. Taslim, M.Si sebagai dosen penguji II yang telah memberikan saran

dan masukan bagi penulis dalam menyelesaikan skripsi ini.

4. Bapak Dr. Eng. Rondang Tambun, ST, MT sebagai dosen penguji III yang telah

memberikan saran dan masukan bagi penulis dalam menyelesaikan skripsi ini.

5. Ibu Ir. Renita Manurung, MT., Koordinator Tugas Akhir Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara

6. Bapak Dr.Eng Ir. Irvan, M.Si, Ketua Jurusan Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

7. Ibu Dr. Ir. Fatimah, MT., Sekretaris Jurusan Departemen Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara

8. Bapak dan Ibu dosen serta pegawai Departemen Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara

Universitas Sumatera Utara

9. Teristimewa untuk bapak dan mama serta saudara penulis tercinta yang

memberikan motivasi, kasih sayang, semangat dan selalu mendoakan penulis

10. Martha Angelina Tarigan atas kerjasamanya dalam penulisan tugas akhir ini

11. Sahabat-sahabat terbaik di Teknik Kimia, khususnya semua stambuk 2008 yang

memberikan banyak dukungan dan semangat kepada penulis

12. Seluruh teman-teman, adik-adik dan abang-kakak yang turut memberikan

bantuan kepada penulis dalam menyelesaikan tugas akhir ini

13. Teman-teman asisten Laboratorium Proses Industri Kimia. Thanks buat

kebersamaan dan semangatnya.

14. Teman-teman Panitia Natal 2011. Thanks buat kebersamaan dan semangatnya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua

Medan, 5 Agustus 2012

Penulis,

(Tagora Bangkit P.S)

Universitas Sumatera Utara

INTI SARI

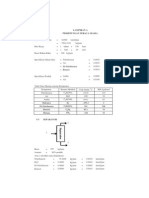

Pabrik Asam Fenil Asetat ini direncanakan akan berproduksi dengan

kapasitas 1.000 ton/tahun (119,0476 kg/jam) dan beropersi selama 350 hari dalam

setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap

produk impor dan ditargetkan dapat mengekspor Asam Fenil Asetat.

Lokasi pabrik yang direncanakan adalah Kawasan Gresik dekat Sungai

Brantas dan Selat Madura, Jawa Timur dengan luas tanah yang dibutuhkan sebesar

11.323 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100

orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan

bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik asam fenil asetat, adalah:

Modal Investasi = Rp. 120.496.122.527,-

Biaya Produksi Per Tahun = Rp. 191.816.512.245,-

Hasil Jual Produk Per Tahun = Rp. 230.977.985.345,-

Laba Bersih Per Tahun = Rp 27.293.466.014,-

Profit Margin (PM) = 16,8699%

Break Even Point (BEP) = 52,0509%

Return Of Investment (ROI) = 22,6509%

Pay Out Time (POT) = 4,4148 tahun

Return Of Network (RON) = 37,7515%

Internal Rate Of Return (IRR) = 30,18%

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

pembuatan Asam Fenil Asetat ini layak untuk didirikan.

Universitas Sumatera Utara

DAFTAR ISI

Halaman

KATA PENGANTAR .................................................................................................. i

INTISARI .................................................................................................................. iii

DAFTAR ISI ............................................................................................................... iv

DAFTAR GAMBAR .................................................................................................. ix

DAFTAR TABEL ........................................................................................................ x

BAB I PENDAHULUAN.................................................................................... I-1

1.1 Latar Belakang ................................................................................... I-1

1.2 Perumusan Masalah ........................................................................... I-2

1.3 Tujuan Pra Rancangan ....................................................................... I-3

1.4 Manfaat Pra Rancangan ..................................................................... I-3

BAB II TINJAUAN PUSTAKA......................................................................... II-1

2.1 Asam Fenil Asetat ............................................................................ II-1

2.2 Sifat-sifat Bahan Baku dan Produk .................................................. II-2

2.2.1 Sifat-Sifat Bahan Baku ............................................................ II-2

2.2.2 Sifat-Sifat Produk .................................................................... II-3

2.3 Proses-proses dalam Pambuatan Asam Fenil Asetat ....................... II-4

2.3.1 Pembuatan Asam Fenil Asetat dari Benzil Klorida

dengan Magnesium ................................................................ II-4

2.3.2 Pembuatan Asam Fenil Asetat dari Benzil Sianida

dan Asam Sulfat..................................................................... II-5

2.4 Deskripsi Proses ............................................................................... II-5

BAB III NERACA MASSA................................................................................ III-1

3.1 Mixer (M-01) ................................................................................... III-1

3.2 Reaktor (R-01) ................................................................................ III-1

3.3 Washing (W-01) .............................................................................. III-2

3.4 Filter Press (F-01)........................................................................... III-2

3.5 Dekanter (D-01) .............................................................................. III-2

3.6 Menara Destilasi (MD-01) .............................................................. III-3

3.7 Kondensor (CD-01) ......................................................................... III-3

Universitas Sumatera Utara

3.8 Reboiler (RB-01) ............................................................................. III-3

3.9 Prilling Tower (PT-01) ................................................................... III-4

3.10 Ball Mill (BM-01) ......................................................................... III-4

3.11 Screening (SC-01) ......................................................................... III-4

BAB IV NERACA ENERGI ............................................................................... IV-1

4.1 Heater (HE-01) ............................................................................... IV-1

4.2 Mixer (M-01) ................................................................................... IV-1

4.3 Reaktor (R-01) ................................................................................ IV-1

4.4 Heater (HE-02) ............................................................................... IV-2

4.5 Washing (W-01) .............................................................................. IV-2

4.6 Cooler (HE-03) ............................................................................... IV-2

4.7 Heater (HE-04) ............................................................................... IV-2

4.8 Kondensor (CD-01) ......................................................................... IV-3

4.9 Reboiler (RB-01) ............................................................................. IV-3

4.10 Cooler (HE-05) ............................................................................. IV-3

4.11 Cooler (HE-06) ............................................................................. IV-3

4.12 Prilling Tower (PT-01) ................................................................. IV-4

BAB V SPESIFIKASI PERALATAN ................................................................ V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ........................ VI-1

6.1 Instrumentasi ................................................................................... VI-1

6.2 Keselamatan Kerja .......................................................................... VI-8

6.3 Keselamatan Kerja pada Pabrik Pembuatan Asam Fenil

Asetat............................................................................................... VI-9

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ................... VI-9

6.3.2 Peralatan Perlindungan Diri ................................................. VI-11

6.3.3 Keselamatan Kerja terhadap Listrik ..................................... VI-13

6.3.4 Pencegahan terhadap Gangguan Kesehatan ......................... VI-14

6.3.5 Pencegahan terhadap Bahaya Mekanis ................................ VI-14

6.3.6 Sanksi Pelanggaran Keselamatan Kerja ............................... VI-15

6.3.7 Pencegahan dan Pertolongan Pertama jika

Terkena Bahan Kimia .......................................................... VI-16

6.4 Material Safety Data Sheet (MSDS) Bahan Kimia dalam Pabrik

Universitas Sumatera Utara

Asam Fenil Asetat...................................................................... VI-16

6.4.1 Asam Fenil Asetat ................................................................ VI-16

6.4.2 Ammonium Bisulfat ............................................................. VI-17

6.4.3 Benzil Sianida ...................................................................... VI-18

6.4.4 Asam Sulfat .......................................................................... VI-18

BAB VII UTILITAS ........................................................................................... VII-1

7.1 Kebutuhan Uap (Steam) ................................................................ VII-1

7.2 Kebutuhan Air ............................................................................... VII-2

7.2.1 Screening .............................................................................. VII-6

7.2.2 Sedimentasi .......................................................................... VII-7

7.2.3 Klarifikasi ............................................................................. VII-7

7.2.4 Filtrasi .................................................................................. VII-8

7.2.5 Demineralisasi .................................................................... VII-10

7.2.6 Deaerator ........................................................................... VII-13

7.3 Kebutuhan Bahan Kimia ............................................................. VII-14

7.4 Kebutuhan Listrik........................................................................ VII-14

7.5 Kebutuhan Bahan Bakar ............................................................. VII-15

7.6 Unit Pengolahan Limbah............................................................. VII-17

7.7 Spesifikasi Peralatan Utilitas....................................................... VII-19

7.8 Spesifikasi Peralatan Unit Pengolahan Limbah .......................... VII-34

BAB VIII LOKASI DAN TATA LETAK PABRIK .......................................... VIII-1

8.1 Lokasi Pabrik ............................................................................... VIII-1

8.2 Tata Letak Pabrik ......................................................................... VIII-6

8.3 Perincian Luas Tanah ................................................................... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ....................... IX-1

9.1 Pengertian Organisasi dan Manajemen ........................................... IX-1

9.2 Bentuk Badan Usaha ....................................................................... IX-1

9.3 Bentuk Struktur Organisasi ............................................................. IX-6

9.3.1 Bentuk Struktur Organisasi Garis .......................................... IX-6

9.3.2 Bentuk Struktur Organisasi Fungsionil .................................. IX-7

9.3.3 Bentuk Struktur Organisasi dan Staf ...................................... IX-8

9.3.4 Bentuk Struktur Organisasi Fungsionil dan Staf .................... IX-8

Universitas Sumatera Utara

9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ......................... IX-10

9.4.1 Rapat Umum Pemegang Saham (RUPS) ............................. IX-10

9.4.2 Dewan Komisaris ................................................................. IX-10

9.4.3 Direktur ................................................................................ IX-10

9.4.4 Staf Ahli ............................................................................... IX-11

9.4.5 Sekretaris .............................................................................. IX-11

9.4.6 Manajer Teknik .................................................................... IX-11

9.4.7 Manajer Produksi ................................................................. IX-11

9.4.8 Manajer Pemasaran .............................................................. IX-11

9.4.9 Manajer Keuangan dan Administrasi ................................... IX-12

9.4.10 Manajer Personalia ............................................................. IX-12

9.4.11 Manajer Riset dan Pengembangan ..................................... IX-12

9.4.12 Kepala Bagian Teknik ........................................................ IX-12

9.4.13 Kepala Bagian Produksi ..................................................... IX-12

9.4.14 Kepala Bagian Pemasaran .................................................. IX-13

9.4.15 Kepala Bagian Keuangan dan Administrasi ...................... IX-13

9.4.16 Kepala Bagian Personalia .................................................. IX-13

9.4.17 Kepala Bagian Riset dan Pengembangan ........................... IX-13

9.5 Tenaga Kerja dan Jam Kerja ......................................................... IX-14

9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja .................... IX-14

9.5.2 Pengaturan Jam Kerja .......................................................... IX-15

9.6 Hak dan Kewajiban Karyawan...................................................... IX-16

BAB X ANALISIS EKONOMI .......................................................................... X-1

10.1 Modal Investasi .............................................................................. X-1

10.1.1 Modal Investasi Tetap (MIT) ................................................ X-1

10.1.2 Modal Kerja / Working Capital (WC) .................................. X-3

10.1.3 Biaya Tetap (Fixed Cost) ...................................................... X-4

10.1.4 Biaya Variabel (Variabel Cost)............................................. X-5

10.2 Total Penjualan............................................................................... X-5

10.3 Bonus Perusahaan .......................................................................... X-5

10.4 Perkiraan Rugi/Laba Usaha............................................................ X-5

10.5 Analisa Aspek Ekonomi ................................................................. X-6

Universitas Sumatera Utara

10.5.1 Profit Margin (PM) ............................................................. X-6

10.5.2 Break Even Point (BEP) ...................................................... X-6

10.5.3 Return on Investment (ROI) ................................................ X-7

10.5.4 Pay Out Time (POT) ............................................................ X-7

10.5.5 Return on Network (RON) .................................................. X-8

10.5.6 Internal Rate of Return (IRR) .............................................. X-8

BAB XI KESIMPULAN ..................................................................................... XI-1

DAFTAR PUSTAKA ................................................................................................ xii

LAMPIRAN A PERHITUNGAN NERACA MASSA ........................................ LA-1

LAMPIRAN B PERHITUNGAN NERACA ENERGI ....................................... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ....................... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS .... LD-1

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ...................................... LE-1

Universitas Sumatera Utara

DAFTAR GAMBAR

Gambar 2.1 Struktur Molekul Asam Fenil Asetat ............................................... II-1

Gambar 2.2 Contoh Produk Asam Fenil Asetat................................................... II-1

Gambar 2.3 Reaksi Pembuatan Asam Fenil Asetat dari Benzil Klorida ............. II-4

Gambar 2.4 Reaksi Pembuatan Asam Fenil Asetat dari Benzil Sianida .............. II-5

Gambar 6.1 Instrumentasi Tangki ....................................................................... VI-5

Gambar 6.2 Instrumentasi Pompa ....................................................................... VI-5

Gambar 6.3 Instrumentasi Heater ....................................................................... VI-5

Gambar 6.4 Instrumentasi Reaktor ..................................................................... VI-6

Gambar 6.5 Instrumentasi Washing .................................................................... VI-6

Gambar 6.6 Instrumentasi Menara Destilasi ....................................................... VI-7

Gambar 6.7 Instrumentasi Filter Press ............................................................... VI-7

Gambar 6.8 Instrumentasi Dekanter ................................................................... VI-8

Gambar 6.9 Instrumentasi Prilling Tower .......................................................... VI-8

Gambar 6.10 Alat Pelindung Diri ....................................................................... VI-13

Gambar 7.1 Skema Pengolahan Limbah dengan Trickling Filter .................. VII-18

Gambar 8.1 Denah Lokasi Pabrik .................................................................... VIII-5

Gambar 8.2 Tata Letak Pabrik Pembuatan Asam Fenil Asetat...................... VIII-10

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik

Pembuatan Asam Fenil Asetat ...................................................... IX-17

Gambar LC-1 Sketsa Tutup Reaktor ................................................................... LC-31

Gambar LC-2 Sketsa Perpipaan Dekanter ........................................................... LC-66

Gambar LC-3 Sketsa Tutup Dekanter ................................................................. LC-68

Gambar LC-4 Sketsa Peralatan Destilasi ............................................................ LC-82

Gambar LC-5 Skematik Perpindahan Panas pada Prilling Tower .................... LC-129

Gambar LD-1 Sketsa Sebagian Bar Screen (dilihat dari atas) .............................. LD-1

Gambar LD-2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower ....... LD-63

Gambar LD-3 Kurva Hy terhadap 1/(Hy*– Hy) ................................................. LD-64

Gambar LD-4 Bagian-bagian Trickling Filter..................................................... LD-79

Gambar LE-1 Grafik Break Even Point (BEP) .................................................. LE-30

Universitas Sumatera Utara

DAFTAR TABEL

Tabel 1.1 Kebutuhan Asam Fenil Asetat di Indonesia ....................................... I-2

Tabel 1.2 Ekspor dan Impor Asam Fenil Asetat ................................................ I-2

Tabel 3.1 Neraca Massa Mixer (M-01) ........................................................... III-1

Tabel 3.2 Neraca Massa Reaktor (R-01) ......................................................... III-1

Tabel 3.3 Neraca Massa Washing (W-01) ...................................................... III-2

Tabel 3.4 Neraca Massa Filter Press (F-01) ................................................... III-2

Tabel 3.5 Neraca Massa Dekanter (D-01) ....................................................... III-2

Tabel 3.6 Neraca Massa Menara Destilasi (MD-01)....................................... III-3

Tabel 3.7 Neraca Massa Kondensor (CD-01) ................................................. III-3

Tabel 3.8 Neraca Massa Reboiler (RB-01) ..................................................... III-3

Tabel 3.9 Neraca Massa Prilling Tower (PT-01) ............................................ III-4

Tabel 3.10 Neraca Massa Ball Mill (BM-01) .................................................... III-4

Tabel 3.11 Neraca Massa Screening (SC-01) ................................................... III-4

Tabel 4.1 Neraca Energi Heater (HE-01) ....................................................... IV-1

Tabel 4.2 Neraca Energi Mixer (M-01)........................................................... IV-1

Tabel 4.3 Neraca Energi Reaktor (R-01) ........................................................ IV-1

Tabel 4.4 Neraca Energi Heater (HE-02) ....................................................... IV-2

Tabel 4.5 Neraca Energi Washing (W-01) ...................................................... IV-2

Tabel 4.6 Neraca Energi Cooler (HE-03) ....................................................... IV-2

Tabel 4.7 Neraca Energi Heater (HE-04) ....................................................... IV-2

Tabel 4.8 Neraca Energi Kondensor (CD-01) ................................................. IV-3

Tabel 4.9 Neraca Energi Reboiler (RB-01) ..................................................... IV-3

Tabel 4.10 Neraca Energi Cooler (HE-05) ....................................................... IV-3

Tabel 4.11 Neraca Energi Cooler (HE-06) ....................................................... IV-3

Tabel 4.12 Neraca Energi Prilling Tower (PT-01) ........................................... IV-4

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan

Pabrik Pembuatan Asam Fenil Asetat ............................................. VI-4

Tabel 6.2 Alat Pelindung Diri ....................................................................... VI-13

Tabel 6.3 Pencegahan dan Pertolongan Pertama jika

Terkena Bahan Kimia ................................................................... VI-16

Universitas Sumatera Utara

Tabel 7.1 Kebutuhan Uap sebagai Media Pemanas ...................................... VII-1

Tabel 7.2 Kebutuhan Air Pendingin.............................................................. VII-2

Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan .................................. VII-5

Tabel 7.4 Kualitas Air Sungai Brantas, Gresik Jawa Timur ......................... VII-5

Tabel 7.5 Syarat Air Umpan Ketel Uap ...................................................... VII-10

Tabel 7.6 Kebutuhan Listrik pada Unit Proses ........................................... VII-14

Tabel 7.7 Kebutuhan Listrik pada Unit Utilitas .......................................... VII-14

Tabel 7.8 Perincian Kebutuhan Listrik ....................................................... VII-15

Tabel 8.1 Perbandingan Pemilihan Lokasi Pabrik ....................................... VIII-5

Tabel 8.2 Luas Areal Parkir ......................................................................... VIII-7

Tabel 8.3 Luas Jalan ..................................................................................... VIII-7

Tabel 8.4 Luas Perumahan Karyawan.......................................................... VIII-8

Tabel 8.5 Perincian Luas Areal Pabrik......................................................... VIII-8

Tabel 9.1 Perbedaan Perseroan Terbatas, Perseroan Komanditer

dan Firma ........................................................................................ IX-1

Tabel 9.2. Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya ................. IX-14

Tabel 9.3 Pembagian Kerja Shift Tiap Regu ................................................. IX-16

Tabel 9.4 Proporsi Gaji Karyawan ............................................................... IX-17

Tabel LA-1 Berat Molekul Senyawa-senyawa Kimia ....................................... LA-1

Tabel LA-2 Neraca Massa Mixer-01 (M-01) ..................................................... LA-5

Tabel LA-3 Neraca Massa Reaktor-01 (R-01) .................................................. LA-8

Tabel LA-4 Neraca Massa Washing-01 (W-01) .............................................. LA-12

Tabel LA-5 Komposisi Cairan di Alur 10 Tanpa Kristal ............................... LA-15

Tabel LA-6 Neraca Massa Filter-01 (F-01)..................................................... LA-17

Tabel LA-7 Kelarutan dalam Air ..................................................................... LA-18

Tabel LA-8 Neraca Massa Dekanter-01 (D-01) .............................................. LA-20

Tabel LA-9 Konstanta Antoine Komponen ..................................................... LA-22

Tabel LA-10 Trial Titik Didih Umpan Kolom Destilasi ................................... LA-22

Tabel LA-11 Laju Alir Setiap Alur .................................................................... LA-23

Tabel LA-12 Trial Titik Embun Destilat Kolom Destilasi ................................ LA-23

Tabel LA-13 Trial Titik Embun Bottom Kolom Destilasi ................................. LA-23

Tabel LA-14 Cek Pemilihan LK dan HK .......................................................... LA-24

Universitas Sumatera Utara

Tabel LA-15 Omega Poin Destilasi ................................................................... LA-26

Tabel LA-16 Komposisi Komponen Destilat .................................................... LA-26

Tabel LA-17 Neraca Massa Kondensor-01 (CD-01) ......................................... LA-27

Tabel LA-18 Komposisi Komponen Bottom ..................................................... LA-28

Tabel LA-19 Neraca Massa Reboiler-01 (RB-01) ............................................. LA-29

Tabel LA-20 Neraca Massa Prilling Tower (PT-01) ......................................... LA-30

Tabel LA-21 Neraca Massa Ball Mill (BM-01) ................................................. LA-31

Tabel LA-22 Neraca Massa Screening (SC-01) ................................................ LA-33

Tabel LB-1 Nilai ΔE untuk Esimasi Cps ............................................................ LB-2

Tabel LB-2 Nilai ΔE untuk Esimasi Cpl ............................................................ LB-2

Tabel LB-3 Nilai Konstanta a, b, c dan d untuk Perhitungan Cp Cair .............. LB-3

Tabel LB-4 Nilai Konstanta a, b, c dan d untuk Perhitungan Cp Gas ............... LB-3

Tabel LB-5 Kapasitas Panas Udara ................................................................... LB-3

Tabel LB-6 Data Panas Pembentukan Standar .................................................. LB-3

Tabel LB-7 Latent Heat of Vaporization pada 298,15 K .................................. LB-4

Tabel LB-8 Data Steam dan Air Pendingin yang Digunakan ............................ LB-4

Tabel LB-9 Kapasitas Panas H2SO4 Berdasarkan % Mol pada 20oC................ LB-4

Tabel LB-10 Neraca Panas Masuk Heater-01 ..................................................... LB-5

Tabel LB-11 Neraca Panas Keluar Heater-01 ..................................................... LB-5

Tabel LB-12 Neraca Panas Masuk Mixer-01 (M-01) .......................................... LB-6

Tabel LB-13 Neraca Panas Pada Mixer ............................................................... LB-7

Tabel LB-14 Neraca Panas Keluar Mixer ............................................................ LB-7

Tabel LB-15 Neraca Panas Masuk Reaktor......................................................... LB-8

Tabel LB-16 Neraca Panas Keluar Reaktor......................................................... LB-8

Tabel LB-17 Panas Reaksi Standar 298,15 K ..................................................... LB-9

Tabel LB-18 Neraca Panas Reaktor .................................................................. LB-10

Tabel LB-19 Neraca Panas Masuk Heater (HE-02) .......................................... LB-10

Tabel LB-20 Neraca Panas Keluar Heater (HE-02) .......................................... LB-11

Tabel LB-21 Neraca Panas Heater (HE-02)...................................................... LB-11

Tabel LB-22 Neraca Panas Masuk Washing (W-01) ........................................ LB-12

Tabel LB-23 Neraca Panas Keluar Washing (W-01) ........................................ LB-12

Tabel LB-24 Neraca Panas Masuk Cooler (HE-03) .......................................... LB-13

Universitas Sumatera Utara

Tabel LB-25 Neraca Panas Keluar Cooler (HE-03) .......................................... LB-13

Tabel LB-26 Neraca Panas Cooler (HE-03)...................................................... LB-14

Tabel LB-27 Neraca Panas Masuk Heater (HE-04) .......................................... LB-14

Tabel LB-28 Neraca Panas Keluar Heater (HE-04) .......................................... LB-14

Tabel LB-29 Neraca Panas Heater (HE-04)...................................................... LB-15

Tabel LB-30 Heat of Vaporization pada Titik Didihnya ................................... LB-15

Tabel LB-31 Heat of Vaporization pada 183,83oC ........................................... LB-16

Tabel LB-32 Kapasitas Panas Cairan sebagai Destilat ...................................... LB-16

Tabel LB-33 Entalpi Cairan sebagai Reflux ...................................................... LB-17

Tabel LB-34 Entalpi Cairan sebagai Umpan Preheating .................................. LB-18

Tabel LB-35 Heat of Vaporization pada 267,85 oC sebagai Bottom ................. LB-18

Tabel LB-36 Entalpi Cairan sebagai Lb ............................................................ LB-18

Tabel LB-37 Heat of Vaporization pada 267,85 oC pada Vb ............................ LB-19

Tabel LB-38 Neraca Panas Masuk Cooler (HE-05) .......................................... LB-20

Tabel LB-39 Neraca Panas Keluar Cooler (HE-05) .......................................... LB-20

Tabel LB-40 Neraca Panas Cooler (HE-05)...................................................... LB-20

Tabel LB-41 Neraca Panas Masuk Cooler (HE-06) .......................................... LB-21

Tabel LB-42 Neraca Panas Keluar Cooler (HE-06) .......................................... LB-21

Tabel LB-43 Neraca Panas Cooler (HE-06)...................................................... LB-22

Tabel LB-44 Neraca Panas Masuk Udara Prilling Tower ................................. LB-22

Tabel LB-45 Neraca Panas Keluar Prilling Tower............................................ LB-23

Tabel LB-46 Neraca Panas Keluar Udara Prilling Tower ................................. LB-23

Tabel LB-47 Neraca Panas Prilling Tower ....................................................... LB-24

Tabel LC-1 Perbandingan Panjang dan Diameter Tangki ................................. LC-1

Tabel LC-2 Komposisi Bahan pada Tangki Penyimpanan Benzil Sianida ....... LC-3

Tabel LC-3 Data Suhu Heater (HE-01)............................................................. LC-8

Tabel LC-4 Komposisi Bahan pada Tangki Penyimpanan Asam Sulfat ......... LC-12

Tabel LC-5 Komposisi Bahan pada Mixer (M-01) ......................................... LC-17

Tabel LC-6 Komposisi Umpan Masuk Reaktor Hidrolisis ............................. LC-28

Tabel LC-7 Komposisi Umpan Keluar Reaktor Hidrolisis ............................. LC-28

Tabel LC-8 Penentuan Nilai Xis...................................................................... LC-34

Tabel LC-9 Ukuran Pipa Koil Pendingin ........................................................ LC-36

Universitas Sumatera Utara

Tabel LC-10 Data Suhu Heater (HE-02)........................................................... LC-41

Tabel LC-11 Komposisi Bahan pada Washing .................................................. LC-46

Tabel LC-12 Komponen dalam Filtrat .............................................................. LC-51

Tabel LC-13 Data Suhu Cooler (HE-03)........................................................... LC-58

Tabel LC-14 Komposisi Bahan pada Gudang Penyimpanan (G-01) ................ LC-62

Tabel LC-15 Komposisi Umpan Dekanter ........................................................ LC-63

Tabel LC-16 Komposisi Heavy Phase (Solvent) ............................................... LC-64

Tabel LC-17 Komposisi Light Phase (Product) ................................................ LC-64

Tabel LC-18 Dimensi Pipa Dekanter ................................................................ LC-67

Tabel LC-19 Data Suhu Heater (HE-04)........................................................... LC-72

Tabel LC-20 Komposisi Enriching-Section ...................................................... LC-84

Tabel LC-21 Komposisi Stripping-Section ....................................................... LC-84

Tabel LC-22 Spesifikasi Intallox Saddles ......................................................... LC-86

Tabel LC-23 Data Suhu Condensor .................................................................. LC-89

Tabel LC-24 Komposisi Bahan pada Tangki Accumulator ............................... LC-93

Tabel LC-25 Data Suhu Cooler (HE-05)......................................................... LC-101

Tabel LC-26 Data Suhu Reboiler .................................................................... LC-111

Tabel LC-27 Data Suhu Cooler (HE-06)......................................................... LC-121

Tabel LC-28 Komposisi Bahan pada Gudang Penyimpanan (G-02) .............. LC-132

Tabel LD-1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ..................................................................................... LD-64

Tabel LD-2 Komposisi Umpan Masuk Flash Drum ....................................... LD-88

Tabel LD-3 Tekanan Uap Komponen.............................................................. LD-88

Tabel LD-4 Data Perhitungan Σ yi ................................................................... LD-89

Tabel LD-5 Komposisi pada Flash Drum ....................................................... LD-90

Tabel LD-6 Volume Limbah Cair B3 .............................................................. LD-91

Tabel LE-1 Estimasi Perincian Harga Bangunan ............................................. LE-2

Tabel LE-2 Estimasi Harga Peralatan Proses-Non Impor ................................ LE-2

Tabel LE-3 Estimasi Harga Peralatan Proses Terangkai ................................... LE-5

Tabel LE-4 Estimasi Harga Peralatan Utilitas Pengolahan Air-Non Impor ..... LE-5

Tabel LE-5 Estimasi Harga Peralatan Utilitas Terangkai ................................. LE-6

Tabel LE-6 Estimasi Harga Peralatan Pengolahan Limbah Non B3 ................. LE-7

Universitas Sumatera Utara

Tabel LE-7 Harga Indeks Marshall dan Swift ................................................... LE-8

Tabel LE-8 Estimasi Harga Peralatan Proses Impor ....................................... LE-10

Tabel LE-9 Estimasi Harga Peralatan Utilitas Impor ...................................... LE-10

Tabel LE-10 Estimasi Harga Peralatan Pengolahan Limbah ............................ LE-10

Tabel LE-11 Rangkuman Total Harga Peralatan dan Jumlah Peralatan ........... LE-11

Tabel LE-12 Biaya Sarana Transportasi ........................................................... LE-13

Tabel LE-13 Perincian Gaji Karyawan ............................................................. LE-17

Tabel LE-14 Perincian Biaya Kas ..................................................................... LE-18

Tabel LE-15 Perincian Modal Kerja ................................................................. LE-20

Tabel LE-16 Aturan Depresiasi sesuai UU Republik Indonesia

No. 17 Tahun 2000 ....................................................................... LE-21

Tabel LE-17 Perhitungan Biaya Depresiasi ...................................................... LE-22

Tabel LE-18 Data Perhitungan IRR .................................................................. LE-31

Universitas Sumatera Utara

INTI SARI

Pabrik Asam Fenil Asetat ini direncanakan akan berproduksi dengan

kapasitas 1.000 ton/tahun (119,0476 kg/jam) dan beropersi selama 350 hari dalam

setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap

produk impor dan ditargetkan dapat mengekspor Asam Fenil Asetat.

Lokasi pabrik yang direncanakan adalah Kawasan Gresik dekat Sungai

Brantas dan Selat Madura, Jawa Timur dengan luas tanah yang dibutuhkan sebesar

11.323 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100

orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan

bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik asam fenil asetat, adalah:

Modal Investasi = Rp. 120.496.122.527,-

Biaya Produksi Per Tahun = Rp. 191.816.512.245,-

Hasil Jual Produk Per Tahun = Rp. 230.977.985.345,-

Laba Bersih Per Tahun = Rp 27.293.466.014,-

Profit Margin (PM) = 16,8699%

Break Even Point (BEP) = 52,0509%

Return Of Investment (ROI) = 22,6509%

Pay Out Time (POT) = 4,4148 tahun

Return Of Network (RON) = 37,7515%

Internal Rate Of Return (IRR) = 30,18%

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

pembuatan Asam Fenil Asetat ini layak untuk didirikan.

Universitas Sumatera Utara

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan salah satu negara berkembang di dunia yang sedang

giat melaksanakan pembangunan nasional pada berbagai bidang, sesuai dengan

tujuan pembangunan nasional yaitu mencapai masyarakat adil dan makmur. Oleh

karena itu, Indonesia perlu meningkatkan pembangunan di berbagai sektor

kehidupan demi kemajuan bangsa.

Salah satu bidang pembangunan yang perlu ditingkatkan adalah bidang

perekonomian dimana pertumbuhan ekonomi yang tinggi merupakan sasaran yang

harus dicapai untuk mencapai tujuan nasional tersebut pemerintah memprioritaskan

pada sektor industri karena sektor industri memegang peranan yang sangat penting.

Pada dasarnya pembangunan industri bertujuan untuk meningkatkan

kemandirian perekonomian nasional yang mampu bersaing baik di dalam maupun

luar negeri. Selain itu manfaat langsung dari pembangunan industri memberikan

lapangan kerja untuk masyarakat Indonesia dan mendorong berkembangnya kegiatan

pada berbagai sektor pembangunan lainnya.

Sektor industri yang perkembangannya cukup pesat adalah sektor industri

kimia, hal ini disebabkan karena kebutuhan bahan kimia dan barang-barang hasil

industri kimia tersebut semakin meningkat seiring dengan berkembangnya kegiatan

industri. Dewasa ini salah satu industri kimia yang berkembang dengan pesat adalah

industri kimia di bidang farmasi, pestisida dan parfum.

Asam fenil asetat adalah salah satu bahan kimia yang diperlukan dalam

industri farmasi, budidaya tanaman dan parfum. Bahan ini sering digunakan dalam

pembuatan antibiotik, penghambatan pertumbuhan dan diferensiasi sel-sel kanker,

mandelic acid dan pennicilin-G. Asam fenil asetat atau esternya dapat ditemukan

secara alami dalam beberapa alkaloid, hormon tanaman dan buah-buahan (Taj

Pharmaceuticals Ltd API, 2012).

Universitas Sumatera Utara

Kebutuhan asam fenil asetat di Indonesia pada periode tahun 2006-2011

adalah sebagai berikut :

Tabel 1.1 Kebutuhan Asam Fenil Asetat di Indonesia

Tahun Jumlah (kg)

2006 4.626

2007 4.630

2008 2.360

2009 2.241

2010 4.580

2011 2.922

(Sumber : Badan Pusat Statistik 2006-2011)

Negara yang paling membutuhkan asam fenil asetat yaitu Meksiko (Cobiernal

Federal, 2010). Di dunia hanya ada tiga negara yang memproduksi asam fenil asetat

yaitu Cina, Perancis dan India. Sedangkan kebutuhan dunia akan asam fenil asetat

pada tahun 2008 adalah sebagai berikut :

Tabel 1.2 Ekspor dan Impor Asam Fenil Asetat

Negara Ekspor (kg) Impor (kg) % Jumlah Kenaikan

Cina 10.961.818 144.909 -45,1

Prancis 4.389.090 140.727 417,1

India 4.181.818 - -54,0

Meksiko - 937.090 24,4

United Kingdom - 578.545 -49,4

Jerman - 149.818 67,1

(Sumber : Smart Export, 2008)

Pabrik asam fenil asetat dipandang cukup perlu untuk didirikan di Indonesia

sebagai upaya pengembangan industri kimia, khususnya industri farmasi, juga untuk

orientasi ekspor dan sekaligus mengurangi ketergantungan bangsa Indonesia

terhadap impor. Usaha ini cukup didukung oleh ketersediaan sumber bahan baku

seperti air, asam sulfat maupun sumber daya manusia di Indonesia.

1.2. Perumusan Masalah

Mengingat kebutuhan dalam negeri Indonesia dan luar negeri akan asam fenil

asetat dan yang sangat besar hal ini dapat diketahui dari data impor dan ekspor.

Untuk mencapai tujuan tersebut perlu didirikan pabrik pembuatan asam fenil asetat.

Universitas Sumatera Utara

1.3. Tujuan Pra-rancangan Pabrik

Secara umum, tujuan pra-rancangan pabrik pembuatan asam fenil asetat dari

benzil sianida dan asam sulfat ini adalah menerapkan disiplin ilmu Teknik Kimia

khususnya di bidang perancangan proses dan operasi teknik kimia sehingga

memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Asam Fenil

Asetat

Secara khusus, tujuan pra-rancangan pabrik pembuatan asam fenil asetat dari

benzil sianida dan asam sulfat adalah untuk memenuhi kebutuhan dalam negeri

Indonesia dan dapat mengekspor ke luar negeri sehingga menambah pendapatan

negara.

1.4. Manfaat Pra-rancangan Pabrik

Manfaat pra-rancangan pabrik pembuatan asam fenil asetat dari benzil sianida

dan asam sulfat adalah memberi gambaran kelayakan (feasibility) dari segi

rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Dimana

nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap

pendirian pabrik tersebut. Pembuatan asam fenil asetat diharapkan memenuhi

kebutuhan dalam negeri dan ekspor Indonesia di masa yang akan datang.

Manfaat lain yang ingin dicapai adalah terbukanya lapangan kerja dan

memacu rakyat untuk meningkatkan produksi dalam negeri yang pada akhirnya akan

meningkatkan kesejahteraan rakyat.

Universitas Sumatera Utara

BAB II

TINJAUAN PUSTAKA

2.1 Asam Fenil Asetat

Asam fenil asetat disebut dengan nama lain asam α-toluic, asam benzen

asetat, asam alfa tolylic dan asam 2-fenil asetat (Wikipedia, 2012b). Asam fenil

asetat adalah komponen organik yang terdiri dari gugus fenil dan asam karboksilik.

Gambar 2.1 Struktur Molekul Asam Fenil Asetat

(Wikipedia, 2012b)

Asam fenil asetat berbentuk kristal putih, bahan ini sering digunakan dalam

pembuatan antibiotik, penghambatan pertumbuhan dan diferensiasi sel-sel kanker

dan tumor, mandelic acid dan pennicilin-G. Asam fenil asetat atau esternya dapat

ditemukan secara alami dalam beberapa alkaloid, hormon tanaman dan buah-buahan

(Taj Pharmaceuticals Ltd API, 2012). Pemanfaatan asam fenil asetat semakin

banyak karena fungsinya yang luas. Hal ini terbukti dengan tingkat kebutuhan asam

fenil asetat di dunia pada tahun 2008 yang mencapai angka 2,3 juta ton (Smart

Export, 2008).

a b

Gambar 2.2 Contoh Produk Asam Fenil Asetat ( a. Penisilin G dan b. Parfum)

(Wikipedia, 2012b)

Universitas Sumatera Utara

2.2 Sifat-sifat Bahan Baku dan Produk

2.2.1 Sifat-sifat Bahan Baku

1. Benzil Sianida

Nama Lain : Fenil Asetonitril, α-tolunitril

Rumus Kimia : C8H7N

Berat Molekul : 117,15 g/mol

Kenampakan : Cair

Titik didih normal : 234 oC

Densitas : 1,02 g/cm3 (20 oC)

Kelarutan : 1,66/100 gr air

Tekanan uap : 0.2 hPa (20 oC)

Titik nyala : 102 oC

Indeks Refraktif : 1,523 (20 oC, 589 nm)

LD50 tikus : 270 mg/kg

(Merck, 2012)

2. Asam Sulfat

Rumus Kimia : H2SO4

Berat Molekul : 98,08 g/mol

Kenampakan : Cair

Titik didih normal : 335 oC

Densitas : 1,84 g/cm3 (20 oC)

Kelarutan : Larut dalam semua perbandingan di air

Viskositas : 19,629 cp (30 oC)

Kemurnian : 98 %

Titik Leleh : -20 oC

Tekanan uap : 0,0001 hPa (20 oC)

Sifat : Korosif

(Merck, 2012)

Universitas Sumatera Utara

3. Air

Rumus Kimia : H2O

Berat Molekul : 18,02 g/mol

Kenampakan : Cair, tidak berwarna

Titik didih normal : 100 oC

Densitas : 1,000 g/cm3 (20 oC)

Viskositas : 1,000 cp (20 oC)

Kemurnian : 100

Tekanan uap : 23 hPa (20 oC)

(Merck, 2012)

2.2.2 Sifat-sifat Produk

1. Asam Fenil Asetat

Nama Lain : 2-phenylacetic acid; Alpha-toluic acid

Rumus Kimia : C6H5CH2COOH

Berat Molekul : 136,15 g/mol

Kenampakan : kristal berwarna putih

Titik didih normal : 265,5oC

Densitas : 1,091 g/cm3 (30 oC)

Kelarutan : 1,66/100 gr air

Viskositas : 3,3244 (30 oC)

Tekanan uap : 1,22 hPa (97 oC)

Flash Point : 132oC

Titik leleh : 76-77oC

Konstanta disosiasi : 4,31

Kemurnian : 99 %

LD50tikus : >5000 mg/kg

(Merck, 2012)

Universitas Sumatera Utara

2. Ammonium Bisulfat

Nama Lain : ammonium hidrogen sulfat

Rumus Kimia : (NH4)HSO4

Berat Molekul : 115,11 g/mol

Kenampakan : kristal berwarna putih

Titik didih normal : 350oC

Densitas : 1,78 g/cm3 (30 oC)

Kelarutan : sangat larut

Titik leleh : 147oC

(Wikipedia, 2012)

2.3 Proses-proses dalam Pembuatan Asam Fenil Asetat

Asam fenil asetat dapat diperoleh dengan dua cara (Erowid, 2004), yaitu :

1. Melaluhi reaksi antara benzil klorida dengan magnesium

2. Melaluhi reaksi antara benzil sianida dan asam sulfat

2.3.1 Pembuatan Asam Fenil Asetat dari Benzil Klorida dengan Magnesium

Asam fenil asetat diproduksi dari reaksi 10% larutan benzil klorida kemudian

ditambahkan magnesium. Setelah itu sebagian kecil kristal iodin ditambahkan.

Kemudian reaksi grignard dilakukan dengan pengadukan dan pemanasan sampai

magnesium larut sempurna. Larutan pereaksi grignard ditambahkan yaitu 1 kg air

suling dan CO2 kemudian diaduk selama 2 jam. Kemudian eter ditambahkan sambil

diaduk sekaligus pemanasan. Setelah itu difiltrasi dimana komponen organik

dipisahkan, kemudian hasilnya dicuci dengan air dingin dan dikeringkan. Konversi

terhadap benzil klorida yaitu 75 % (Erowid, 2004).

Gambar 2.3 Reaksi Pembentukan Asam Fenil Asetat dari Benzil Klorida

(Erowid, 2004)

Universitas Sumatera Utara

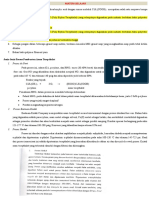

2.3.2 Pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat

Asam fenil asetat diproduksi dari reaksi benzil sianida, asam sulfat dan air

dengan pengadukan. Reaksi berlangsung pada 3 jam. Kemudian hasil reaksi dicuci

dengan air panas setelah itu dilakukan filtrasi. Kemudian dipisahkan komponen

dengan dekanter. Setelah itu, fasa organik yang diperoleh didestilasi untuk

memisahkan asam fenil asetat dari benzil sianida. Setelah itu dikristalisasi dengan

melting point asam fenil asetat 76-76,5oC. Diperoleh koversi reaksi 80% terhadap

benzil sianida (Kamm dan Matthews, 1941).

Gambar 2.4 Reaksi Pembentukan Asam Fenil Asetat dari Benzil Sianida

(Kamm dan Matthews, 1941)

Dengan membandingkan kedua proses tersedia, maka proses yang lebih

efektif untuk diterapkan dalam pembuatan asam fenil asetat adalah dari reaksi benzil

sianida dan asam sulfat.

2.4 Deskripsi proses

Hidrolisis asam dilakukan dengan cara mereaksikan benzil sianida, asam sulfat

dan air. Metode ini menghasilkan konversi 80 % terhadap benzil sianida. Reaksi

yang terjadi adalah sebagai berikut :

C6H5CH2CN + H2SO4 + 2H2O C6H5CH2COOH + NH4HSO4

Benzil sianida dari TK-01 terlebih dahulu dipanaskan di HE-01 sampai

mencapai suhu 90oC, asam sulfat 98% dari TK-02 diencerkan dalam M-01 sampai

konsentrasi 19,0701%, dimana M-01 dilengkapi jaket pendingin sampai suhu keluar

90oC. Proses direaksikan dalam reaktor (R-01) dengan perbandingan massa benzil

sianida : asam sulfat : air = 1 : 2,208 : 1,643.

Reaksi yang terjadi dalam R-01 berlangsung dalam kondisi eksotermis,

atmosferik dan isotermal pada suhu 90oC untuk mencapai konversi 80 %. Untuk

menjaga agar suhu di masing-masing reaktor tetap konstan maka digunakan koil

pendingin.

Universitas Sumatera Utara

Hasil reaksi hidrolisis kemudian selanjutnya diumpankan ke washing dengan

suhu 80oC dengan perbandingan massa air : keluaran reaktor adalah 1 : 1,6978

kemudian diumpankan ke filter press (F-01) untuk memisahkan padatan yang

terbentuk yaitu ammonium bisulfat dari cairannya selanjutnya cairan yang keluar

dari filter press diumpankan ke dekanter (D-01) untuk memisahkan komponen

berdasarkan fasanya dan berat jenis, operasi berlangsung pada suhu 80oC dan kondisi

atmosferik. Hasil atas dekanter yang berupa light phase lalu diumpankan ke dalam

menara destilasi (MD-01) untuk mengambil Asam Fenil Asetat dari campuran. Hasil

bawah dekanter yang berupa heavy phase diolah di UPL (Unit Pengolahan Limbah).

Hasil atas menara destilasi yang berupa campuran benzil sianida, air dan asam fenil

asetat didinginkan terlebih dahulu di HE-05 lalu di-recycle kembali ke R-01. Hasil

bawah MD-01 didinginkan di HE-06 menjadi 100oC, 1 atm lalu diumpankan ke

Prilling Tower (PT-01) untuk dikristalkan. Kemudian kristal yang keluar dari prilling

tower di perkecil ukurannya di ball mill (BM-01), kemudian untuk menghasilkan

produk yang seragam dilakukan pengayakan pada screening (SC-01). Kristal yang

terbentuk sesuai standar ukuran pasar yaitu 0,5 mm diangkut menggunakan belt

conveyor (BC-01) yang selajutnya dibawa ke unit pengepakan.

Universitas Sumatera Utara

BAB III

NERACA MASSA

Berikut ini adalah hasil perhitungan neraca massa pada proses

pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat, dengan

perincian sebagai berikut :

Kapasitas produksi : 1.000 ton/tahun atau 119,0476 kg.jam-1

Waktu kerja per tahun : 350 hari

Satuan operasi : kg.jam-1

3.1 Mixer (M-01)

Tabel 3.1 Neraca Massa Mixer -01 (M-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 2 Alur 3 Alur 5

Asam Sulfat 311,0633 311,0633

Air 236,1898 6,3482 242,5380

Sub Total 236,1898 317,4115 553,6013

Total 553,6013 553,6013

3.2 Reaktor (R-01)

Tabel 3.2 Neraca Massa Reaktor -01 (R-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 4 Alur 5 Alur 6

Benzil Sianida 142,3177 28,4635

Asam Sulfat 311,0633 215,7426

Air 1,4367 242,5380 208,9495

Asam Fenil Asetat 132,3196

Ammonium Bisulfat 111,8715

Sub Total 143,7552 317,4115 697,3468

Total 697,3565 697,3468

Universitas Sumatera Utara

3.3 Washing (W-01)

Tabel 3.3 Neraca Massa Washing (W-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 7 Alur 8 Alur 9

Benzil Sianida 28,4635 28,4635

Asam Sulfat 215,7426 215,7426

Air 208,9495 410,7355 619,6851

Asam Fenil Asetat 132,3196 132,3196

Ammonium Bisulfat 111,8715 111,8715

Sub Total 697,3468 410,7355 1.108,0823

Total 1.108,0823 1.108,0823

3.4 Filter Press (F-01)

Tabel 3.4 Neraca Massa Filter Press (F-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 9 Alur 10 Alur 11

Benzil Sianida 28,4635 28,2229 0,2406

Asam Sulfat 215,7426 213,9191 1,8236

Air 619,6851 614,4472 5,2379

Asam Fenil Asetat 132,3196 131,2012 1,1184

Ammonium Bisulfat 111,8715 0,0000 111,8715

Sub Total 1.108,0823 987,7904 120,2920

Total 1.108,0823 1.108,0823

3.5 Dekanter (D-01)

Tabel 3.5 Neraca Massa Dekanter (D-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 10 Alur 13 Alur 14

Benzil Sianida 28,2229 25,2122 3,0108

Asam Sulfat 213,9191 0,0000 213,9191

Air 614,4472 12,2889 602,1582

Asam Fenil Asetat 131,2012 121,2053 9,9958

Universitas Sumatera Utara

Sambungan Tabel 3.5 Neraca Massa Dekanter (D-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 10 Alur 13 Alur 14

Sub Total 987,7904 158,7064 829,0839

Total 987,7904 987,7904

3.6 Menara Destilasi (MD-01)

Tabel 3.6 Neraca Massa Menara Destilasi (MD-01)

Umpan Destilat Bottom

Komponen kg/jam kmol/ kg/jam kmol/ kg/jam kmol/

jam jam jam

H2O 12,2889 0,6820 12,2889 0,6820 0,0000 0,000

C6H5CH2CN 25,2122 0,2152 24,9600 0,2131 0,2521 0,0022

C6H5CH2COOH 121,2053 0,8902 1,2121 0,0089 119,9933 0,8813

∑ 158,7064 1,7874 38,4610 0,9039 120,2454 0,8835

3.7 Kondensor (CD-01)

Tabel 3.7 Neraca Massa Kondensor (CD-01)

VD LD D

Komponen kmol/ kmol/ kmol/

kg/jam kg/jam kg/jam

jam jam jam

H2O 32,6616 1,8125 20,3726 1,1306 12,2889 0,6820

C6H5CH2CN 66,3388 0,5663 41,3787 0,3532 24,9600 0,2131

C6H5CH2COOH 3,2214 0,0237 2,0093 0,0148 1,2121 0,0089

∑ 102,2217 2,4024 63,7607 1,4985 38,6410 0,9039

3.8 Reboiler (RB-01)

Tabel 3.8 Neraca Massa Reboiler (RB-01)

LB VB B

Komponen kmol/ kmol/ kmol/

kg/jam kg/jam kg/jam

jam jam jam

C6H5CH2CN 0,9377 0,0080 0,6856 0,0059 0,2521 0,0022

C6H5CH2COOH 446,2900 3,2779 326,2967 2,3966 119,9933 0,8813

∑ 447,2277 3,2859 326,9823 2,4024 120,2454 0,8835

Universitas Sumatera Utara

3.9 Prilling Tower (PT-01)

Tabel 3.9 Neraca Massa Prilling Tower (PT-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 23 Alur 25

C6H5CH2CN 0,2521 0,2521

C6H5CH2COOH 119,9933 119,9933

∑ 120,2454 120,2454

3.10 Ball Mill (BM-01)

Tabel 3.10 Neraca Massa Ball Mill (BM-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 25 Alur 27

C6H5CH2CN 0,2521 0,2521

C6H5CH2COOH 119,9933 119,9933

∑ 120,2454 120,2454

3.11 Screening (SC-01)

Tabel 3.11 Neraca Massa Screening (SC-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 27 Alur 28 Alur 29

C6H5CH2CN 0,2521 0,2496 0,0025

C6H5CH2COOH 119,9933 118,7933 1,1999

Sub Total 120,2454 119,0429 1,2025

Total 120,2454 120,2454

Universitas Sumatera Utara

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ.jam-1

Temperatur basis : 25oC atau 298,15 K

4.1 Heater (HE-01)

Tabel 4.1 Neraca Energi Heater (HE-01)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Umpan 568,0049 -

Produk - 16.646,3296

Steam 16.078,3247 -

Total 16.646,3296 16.646,3296

4.2 Mixer (M-01)

Tabel 4.2 Neraca Energi Mixer (M-01)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Umpan 437.166,505 -

Produk - 382.365,7205

Air Pendingin - 54.800,7841 -

Total 382.365,7205 382.365,7205

4.3 Reaktor (R-01)

Tabel 4.3 Neraca Energi Reaktor (R-01)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Benzil Sianida 16.254,5488 3.251,4450

Air 28.633,8878 56.928,0056

Asam Sulfat 66.079,2791 19.859,9915

Asam Fenil Asetat - 14.458,1904

Ammonium Bisulfat - 7.743,8076

Panas Reaksi -69.490,8500

Air pendingin -70.107,1275 -

Total 32.750,5901 32.750,5901

Universitas Sumatera Utara

4.4 Heater (HE-02)

Tabel 4.4 Neraca Energi Heater (HE-02)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Benzil Sianida 3.251,4450 5.627,5009

Air 56.928,0056 99.175,6591

Asam Sulfat 19.859,9915 34.373,0621

Asam Fenil Asetat 14.458,1904 25.023,7912

Ammonium Bisulfat 7.743,8076 13.402,7440

Steam 75.361,3171 -

Total 177.602,7573 177.602,7573

4.5 Washing (W-01)

Tabel 4.5 Neraca Energi Washing (W-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 181.026,9660 -

Produk - 181.026,9660

Total 181.026,9660 181.026,9660

4.6 Cooler (HE-03)

Tabel 4.6 Neraca Energi Cooler (HE-03)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Benzil Sianida 23,7760 2,1615

Asam Sulfat 142,0947 12,9177

Air 1.206,1660 108,9269

Asam Fenil Asetat 103,2180 9,3835

Ammonium Bisulfat 6.552,4526 595,6775

Air Pendingin - 7.298,6403 -

Total 729,0670 729,0670

4.7 Heater (HE-04)

Tabel 4.7 Neraca Energi Heater (HE-04)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Benzil Sianida 436,4737 7.612,8730

Air 2.829,7392 39.022,1197

Asam Fenil Asetat 11.205,4495 35.011,9362

Steam 65.175,2665 -

Total 81.646,9289 81.646,9289

Universitas Sumatera Utara

4.8 Kondensor (CD-01)

Tabel 4.8 Neraca Energi Kondensor (CD-01)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Beban Kondensor - 48.155,7553

Air Pendingin 48.155,7553 -

Total 48.155,7553 48.155,7553

4.9 Reboiler (RB-01)

Tabel 4.9 Neraca Energi Reboiler (RB-01)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Beban Reboiler - 56.919,5437

Steam 56.919,5437 -

Total 56.919,5437 56.919,5437

4.10 Cooler (HE-05)

Tabel 4.10 Neraca Energi Cooler (HE-05)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Benzil Sianida 6.967,4324 2.851,3701

Air 33.470,5062 3.348,3019

Asam Fenil Asetat 323,5203 132,3983

Air Pendingin - 34.429,3887 -

Total 6.332,0702 6.332,0702

4.11 Cooler (HE-06)

Tabel 4.11 Neraca Energi Cooler (HE-06)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Benzil Sianida 164,7831 33,9657

Asam Fenil Asetat 35.872,0868 15.127,3911

Air Pendingin -20.875,5131 -

Total 15.161,3568 15.161,3568

Universitas Sumatera Utara

4.12 Prilling Tower (PT-01)

Tabel 4.12 Neraca Energi Prilling Tower (PT-01)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 15.161,3568

Udara Masuk 17.412,0646 -

Produk - 770,4164

Udara Keluar - 31.802,0913

Total 32.573,4215 32.572,5078 ≈ 32.573,4215

Universitas Sumatera Utara

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan C6H5CH2CN (TK-01)

Fungsi : Menyimpan C6H5CH2CN untuk kebutuhan selama 15 hari

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 30° C

Tekanan : 1 atm = 14,696 psia

Laju alir massa : 143,7552 kg/jam

Volume tangki : 56,2336 m3

Diameter tangki : 2,9721 m

Panjang silinder : 8,9162 m

Tebal dinding tangki : 13/8 in

Tebal tutup tangki : 23/4 in

5.2 Pompa 1 (P-01)

Fungsi : Untuk memompa benzil sianida menuju heater (HE-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0014 ft3/s

Diameter dalam : 0,0303 ft

Panjang pipa : 5,8567 ft

Schedule Number : 40

Kecepatan alir : 1,9346 ft/s

Total friksi : 0,3818 lbf.ft/lbm

Kerja poros : 2,0222 lbf.ft/lbm

Daya pompa = 0,005 hp

Universitas Sumatera Utara

5.3 Heater Benzil Sianida (HE-01)

Fungsi : Menaikkan temperatur sebelum masuk ke reaktor (R-01)

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 15 ft

Luas Permukaan : 104 ft2

Jumlah : 1 unit

5.4 Tangki Penyimpanan H2SO4 (TK-02)

Fungsi : Menyimpan H2SO4 untuk kebutuhan selama 10 hari

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 30°C

Tekanan : 1 atm = 14,696 psia

Laju alir massa (F) : 317,4115 kg/jam

Volume tangki : 46,3095 m3

Diameter tangki : 2,7858 m

Panjang silinder : 8,3574 m

Tebal dinding tangki : 13/8 in

Tebal tutup tangki : 3 in

5.5 Pompa (P-02)

Fungsi : Untuk memompa asam sulfat ke mixer (M-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0017 ft3/s

Diameter pipa : 0,02242 ft

Panjang pipa : 4,7563 ft

Schedule Number : 40

Kecepatan alir : 4,3017 ft/s

Universitas Sumatera Utara

Total friksi : 4,4854 lbf.ft/lbm

Kerja poros : 6,1258 lbf.ft/lbm

Daya pompa : 0,005 hp

5.6 Mixer (M-01)

Fungsi : Mengencerkan H2SO4 98% menjadi 19,0701%

Tipe : Tangki berpengaduk dengan tutup dan alas torispherical

dengan jaket pendingin

Bahan Konstruksi : High alloy steel SA 240 Grade 304

Jumlah : 1 unit

Laju alir massa (F) : 553,6013 kg/jam

Volume mixer : 0,4381 m3

Diameter mixer : 0,5841 m

Tinggi mixer : 1,7524 m

Tebal dinding mixer : 23/4 in

Tebal jaket mixer : 23/4 in

Daya pengaduk : 0,0025 hp

5.7 Pompa (P-03)

Fungsi : Untuk memompa benzil sianida dari HE-01 ke reaktor .

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0014 ft3/s

Diameter pipa : 0,0303 ft

Panjang pipa : 14,2163 ft

Schedule Number : 40

Kecepatan alir : 1,9312 ft/s

Total friksi : 0,8692 lbf.ft/lbm

Kerja poros : 15,8692 lbf.ft/lbm

Daya pompa : 0,005 hp

Universitas Sumatera Utara

5.8 Pompa (P-04)

Fungsi : Untuk memompa larutan asam sulfat dari mixer (M-01) ke

reaktor (R-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0024 ft3/s

Diameter pipa : 0,0411 ft

Panjang pipa : 15,7105 ft

Schedule Number : 40

Kecepatan alir : 1,8045 ft/s

Total friksi : 0,6193 lbf.ft/lbm

Kerja poros : 15,6193 lbf.ft/lbm

Daya pompa : 0,05 hp

5.9 Reaktor Hidrolisis (R-01)

Fungsi : Tempat terjadinya reaksi membentuk asam fenil asetat

Tipe : Reaktor alir berpengaduk dengan tutup dan alas torispherical

Bahan Konstruksi : High alloy steel SA 240 Grade 304

Jumlah : 3 unit

Temperatur : 90oC

Tekanan : 1 atm

Waktu tinggal (τ) : 3 jam

Jenis pengaduk : Turbin datar enam daun

Volume tangki : 1,7663 m3

Diameter tangki : 0,9317 m

Tinggi reaktor : 3,0711 m

Tekanan desain : 7,3722 psig

Tebal silinder : 23/4 in

Tebal head : 23/4 in

Tebal isolasi : 0,1052 ft

Universitas Sumatera Utara

Koil Pendingin

OD : 0,4050 in

ID : 0,2690 in

Schedule : 40

Panjang koil : 13,46 m

Diameter pengaduk : 0,2795 m

Daya pengaduk : 0,0187 hp

5.10 Pompa (P-05)

Fungsi : Untuk memompa produk dari reaktor ke heater (HE-02).

Jenis : Screw Pump

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0071 ft3/s

Diameter pipa : 0,0687 ft

Panjang pipaa : 29,5446 ft

Schedule Number : 40

Kecepatan alir : 1,9222 ft/s

Total friksi : 1,0870 lbf.ft/lbm

Kerja poros : 10,0870 lbf.ft/lbm

Daya pompa : 0,05 hp

5.11 Heater (HE-02)

Fungsi : Menaikkan temperatur sebelum masuk ke washing (W-01)

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 5,2200 ft2

Jumlah : 1 unit

Universitas Sumatera Utara

5.12 Washing (W-01)

Fungsi : Melarutkan pengotor-pengotor dan reaktan yang tidak

bereaksi

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 80° C

Tekanan : 1 atm = 14,696 psia

Laju alir massa (F) : 1.108,0823 kg/jam

Volume tangki : 1,2174 m3

Diameter tangki : 0,8407 m

Tinggi tangki : 2,5220 m

Tebal dinding tangki : 13/8 in

Tebal tutup tangki : 11/2 in

5.13 Pompa (P-07)

Fungsi : Untuk memompa produk dari washing ke filter (F-01).

Jenis : Screw Pump

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0104 ft3/s

Diameter pipa : 0,0874 ft

Panjang pipa : 22,1508 ft

Schedule Number : 40

Kecepatan alir : 1,7307 ft/s

Total friksi : 0,3538 lbf.ft/lbm

Kerja poros : 5,3538 lbf.ft/lbm

Daya pompa : 0,05 hp

Universitas Sumatera Utara

5.14 Filter Press dan Plate Frame (F-01)

Fungsi : Memisahkan ampas ammonium bisulfat dari campurannya

Jenis : Plate and frame filter press

Bahan konstruksi : Carbon steel SA-285 A

Jumlah : 3 unit

Temperatur : 90oC

Tekanan : 1 atm

Laju alir massa (F) : 987,7904 kg/jam

Jumlah plate : 6 buah

Jumlah frame : 6 buah

Luas : 4,8489 m2

5.15 Pompa (P-08)

Fungsi : Untuk memompa produk dari filter tanpa garam Ammonium

Bisulfat ke dekanter (D-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0083 ft3/s

Diameter pipa : 0,0687 ft

Panjang pipa : 12,8254 ft

Schedule Number : 40

Kecepatan alir : 2,2481 ft/s

Total friksi : 0,4695 lbf.ft/lbm

Kerja poros : 10,3119 lbf.ft/lbm

Daya pompa : 0,05 hp

Universitas Sumatera Utara

5.16 Pompa (P-09)

Fungsi : Untuk memompa produk garam ammonium bisulfat dari

filter ke cooler (HE-03)

Jenis : Pompa pneumatic diaphragm

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0115 ft3/s

Diameter pipa : 0,0618 ft

Panjang pipa : 18,5947 ft

Schedule Number : 80

Kecepatan alir : 3,8332 ft/s

Total friksi : 2,4721 lbf.ft/lbm

Kerja poros : 2,4721 lbf.ft/lbm

Daya pompa : 0,005 hp

5.17 Cooler (HE-03)

Fungsi : Menurunkan temperatur sebelum disimpan dalam G-01

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 62,6400 ft2

Jumlah : 1 unit

5. 18 Gudang Penyimpanan NH4HSO4 (G-01)

Fungsi : Tempat menyimpan NH4HSO4 untuk kebutuhan 120 hari

Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : T = 30 C

P = 1 atm

Laju alir massa (F) : 120,2920 kg/jam

Volume bak : 2,4909 m3

Panjang : 1,0759 m

Universitas Sumatera Utara

Lebar : 1,0759 m

Tinggi : 2,1518 m

5.19 Dekanter (D-01)

Fungsi : Memisahkan komponen organik dengan non organik

Tipe : Tangki silinder vertikal

Bahan Konstruksi : Carbon steel SA 285 Grade C

Jumlah : 1 unit

Temperatur : 80oC

Tekanan : 1 atm

Laju alir massa (F) : 987,7904kg/jam

Volume tangki : 46,3095 m3

Diameter dekanter : 0,4679 m

Tinggi dekanter : 1,4038 m

Tebal dinding tangki : 13/8 in

Tebal tutup tangki : 11/2 in

Waktu tinggal : 25,5313 menit

5. 20 Pompa (P-10)

Fungsi : Untuk memompa produk ringan dari Dekanter ke HE-04.

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0015 ft3/s

Diameter pipa : 0,0352 ft

Panjang pipa : 14,8997

Schedule Number : 80

Kecepatan alir : 1,5288 ft/s

Total friksi : 0,5527 lbf.ft/lbm

Kerja poros : 2,5527 lbf.ft/lbm

Daya pompa : 0,005 hp

Universitas Sumatera Utara

5. 21 Preheater Umpan Destilasi (HE-04)

Fungsi : Menaikkan temperatur sebelum masuk ke menara destilasi

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 62,64 ft2

Jumlah : 1 unit

5. 22 Pompa (P-11)

Fungsi : Untuk memompa produk berat dari dekanter ke unit

pengolahan limbah

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0069 ft3/s

Diameter pipa : 0,0687 ft

Panjang pipa : 45,5446 ft

Schedule Number : 40

Kecepatan alir : 1,8512 ft/s

Total friksi : 1,3834 lbf.ft/lbm

Kerja poros : 11,3834 lbf.ft/lbm

Daya pompa : 0,05 hp

5. 23 Pompa (P-12)

Fungsi : Untuk memompa produk dari HE-04 ke menara destilasi

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 1 unit

Spesifikasi,

Debit pompa : 0,0015 ft3/s

Diameter pipa : 0,0352 ft

Panjang pipa : 34,8997 ft

Universitas Sumatera Utara

Schedule Number : 40

Kecepatan alir : 1,4976 ft/s

Total friksi : 1,0352 lbf.ft/lbm

Kerja poros : 36,0352 lbf.ft/lbm

Daya pompa : 0,05 hp

5.24 Menara Destilasi (MD-01)

Fungsi : Memisahkan asam fenil asetat dari campurannya

Jenis : Menara Distilasi Packing

Bentuk : Silinder vertikal dengan tutup alas dan tutup torispherical

Bahan konstruksi : Carbon Steel SA-285 Grade A

Jumlah : 1 unit

Kondisi Operasi : Umpan : P = 1 atm , T = 196,85 oC

Puncak : P = 0,9 atm , T = 183,83 oC

Dasar : P = 1,1 atm, T = 267,85 oC

Packing

Jenis : intallox saddles

Material : keramik

Ukuran : 25 mm

Diameter kolom : 0,7 m

Tinggi kolom : 11,3 m

Tekanan desain : 17,6352 psig

Tebal silinder : 13/8 in

Tebal head : 13/8 in

5. 25 Kondensor (CD-01)

Fungsi : Mengkondensasikan campuran uap asam fenil asetat, benzil

sianida dan air

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 3 in IPS, 12 ft

Luas Permukaan : 10,4400 ft2

Jumlah : 1 unit

Universitas Sumatera Utara

5. 26 Accumulator (TK-03)

Fungsi : Menampung sementara kondensat dari kondensor 1 jam

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 183,830° C

Tekanan : 0,9 atm = 13,2264 psia

Laju alir massa (F) : 102,2218 kg/jam

Volume tangki : 0,1196 m3

Diameter tangki : 0,3879 m

Panjang silinder : 1,1636 m

Tebal dinding tangki : 11/4 in

Tebal tutup tangki : 13/8 in

5. 27 Pompa (P-13)

Fungsi : Untuk memompa keluaran akumulator menuju destilasi.

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0006 ft3/s

Diameter pipa : 0,0224 ft

Panjang pipa : 8,1159 ft

Schedule Number : 40

Kecepatan alir : 1,5922 ft/s

Total friksi : 0,5420 lbf.ft/lbm

Kerja poros : 3,9937 lbf.ft/lbm

Daya pompa : 0,005 hp

Universitas Sumatera Utara

5. 28 Pompa (P-14)

Fungsi : Untuk memompa keluaran destilat menuju cooler (HE-05).

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0004 ft3/s

Diameter pipa : 0,0179 ft

Panjang pipa : 42,4904 ft

Schedule Number : 80

Kecepatan alir : 1,5366 ft/s

Total friksi : 3,2026 lbf.ft/lbm

Kerja poros : 16,6542 lbf.ft/lbm

Daya pompa : 0,005 hp

5. 29 Cooler (HE-05)

Fungsi : Menurunkan temperatur destilat sebelum kembali ke reaktor

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 15 ft

Luas Permukaan : 26,1000 ft2

Jumlah : 1 unit

5. 30 Pompa (P-15)

Fungsi : Untuk memompa keluaran destilat dari HE-05 ke reaktor.

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0004 ft3/s

Diameter pipa : 0,0179 ft

Panjang pipa : 12,4904 ft

Schedule Number : 80

Universitas Sumatera Utara

Kecepatan alir : 1,5076 ft/s

Total friksi : 0,9358 lbf.ft/lbm

Kerja poros : 10,9358 lbf.ft/lbm

Daya pompa : 0,005 hp

5. 31 Pompa (P-16)

Fungsi : Untuk memompa produk dari menara destilasi ke reboiler

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0041 ft3/s

Diameter pipa : 0,0518 ft

Panjang pipa : 12,2048 ft

Schedule Number : 40

Kecepatan alir : 1,9240 ft/s

Total friksi : 0,3522 lbf.ft/lbm

Kerja poros : 3,4891 lbf.ft/lbm

Daya pompa : 0,005 hp

5. 32 Reboiler (RB-01)

Fungsi : Menguapkan sebagian hasil bawah menara destilasi

Jenis : Kettle Reboiler, Double Pipe Heat Exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 10,44 ft2

Jumlah : 1 unit

5. 33 Pompa (P-17)

Fungsi : Untuk memompa keluaran bottom menuju cooler (HE-06)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit

Universitas Sumatera Utara

Spesifikasi,

Debit pompa : 0,0011 ft3/s

Diameter pipa : 0,0303 ft

Panjang pipa : 24,2163 ft

Schedule Number : 40

Kecepatan alir : 1,5530 ft/s

Total friksi : 0,9575 lbf.ft/lbm

Kerja poros : 32,7441 lbf.ft/lbm

Daya pompa : 0,05 hp

5. 34 Cooler (HE-06)

Fungsi : Menurunkan temperatur keluaran bottom sebelum masuk ke

Prilling Tower (PT-01)

Jenis : Double Pipe Heat Exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 10,44 ft2

Jumlah : 1 unit

5. 35 Blower (BL-01)

Fungsi : Memompa udara dingin menuju Prilling Tower (PT-01)

Jenis : Blower sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Carbon steel

Kondisi operasi

Temperatur : 30oC = 303,15 K

Tekanan : 1,6 atm = 162,12 kPa

Daya : ¼ HP

5. 36 Prilling Tower (PT-01)

Fungsi : Mengkristalkan asam fenil asetat sebanyak 120,2454 kg/jam

Tipe : Menara dengan aliran udara dari bawah

Bentuk : Silinder tegak dengan alas konus dan tutup datar dilengkapi

Universitas Sumatera Utara

dengan prills device

Jumlah : 1 unit

Bahan Konstruksi : Carbon Steel SA-283 grade C

Kondisi operasi :

Temperatur : 303,15 K

Tekanan : 1 atm = 101.325 Pa

R : 8314,34 m3 Pa/kg.mol.K

Laju massa udara : 100 kg/jam

Volume tangki : 85,8664 m3

Diameter : 2,9436 m

Tinggi : 11,7742 m

Tebal dinding tangki : 11/2 in

Tebal konus : 11/2 in

5. 37 Ball Mill (BM-01)