OPTIMASI PASIR CETAK

Diunggah oleh

Surya NarayanaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

OPTIMASI PASIR CETAK

Diunggah oleh

Surya NarayanaHak Cipta:

Format Tersedia

PENGUJIAN PASIR CETAK

II. TEORI DASAR

Cetakan dan teras merupakan bagian yang akan bekerja menerima

panas dan tekanan dari logam cair yang dituang sebagai bahan produk,

oleh karena itu pasir sebagai bahan cetakan harus dipilih sesuai

dengan kualifikasi kebutuhan bahan yang akan dicetak baik sifat

penuangannya maupun ukuran benda yang akan dibentuk dalam

penuangan ini dimana semakin besar benda tuangan maka tekanan

yang disebut tekanan metallostatic akan semakin besar dimana

cetakan maupun teras harus memiliki kestabilan mekanis yang

terandalkan. ( Sudjana, 2008).

Cetakan pasir ini memberikan keuntungan seperti, bisa di gunakan

berulang-ulang sehingga memperkecil biaya produksi, mudah dalam

pembuatan cetakan sehingga menghemat waktu produksi, dalam

permeabilitas yang baik akan menghasilkan produk coran yang baik

pula, kekuatan cetakan yang tepat akan memberikan hasil dan kualitas

yang baik. Adapun kekurangan dari penggunaan cetakan pasir ini

yaitu untuk membuat produk yang sangat rumit seperti misalnya

patung secara utuh atau sekali cor memang tidak bisa dilaksanakan,

namum apabila dibuat (dicor) perbagian akan lebih mudah dibuat,

sehingga kekurangan ini bisa teratasi. (Astika, 2010).

Untuk membuat cetakan pasir biasanya dipilih pasir alami yang telah

di bersihkan atau pasir buatan yang telah dicampur dengan zat-zat

pengikat seperti: bentonit, resin furan, air kaca, resin fenol, yang mana

tujuannya untuk memperkuat atau mempermudah pada proses

pembuatan cetakan. Untuk tujuan tersebut penulis tertarik untuk

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

meneliti jenis pasir cetak dan zat pengikat bentonit terhadap sifat

permeabilitas dan kekuatan tekan basah cetakan pasir. Pasir cetak

yang umum digunakan adalah pasir gunung, pasir pantai, pasir sungai

dan pasir silika (pasir kuarsa). Beberapa dari pasir tersebut ada yang

langsung dapat dipakai tetapi ada yang harus dipecah-pecah dulu .

Jika kadar tanah liatnya kurang mencukupi, biasanya ditambahkan

bahan pengikat.(Astika, 2010.)

Dalam proses pembentukan bahan cetakan Pasir cetakan dicampur

dengan bubuk batu bara untuk menhindari terbakarnya butiran pasir

ini terutama bagian yang berhubungan langsung dengan sumber panas

dan pengerjaan lanjutan atau penyelesaian setelah cetakan ini

terbentuk, permukaan bentuk benda kerja diperhalus dengan cara

memolesnya dengan larutan graphite atau yang disebut penghitaman

dan digunakan pada cetakan yang menggunakan pasir kering. Tetapi

untuk cetakan yang pasir basah biasanya penghitaman diberikan

dengan menyemprotkan tepung batu bara tersebut, melalui proses ini

juga akan diperoleh benda tuangan yang memilki permukaan yang

halus. Dalam keadaan padat cetakan ini juga harus porous sehinga

dapat membuang gas yang terbentuk akibat pemanasan, untuk tujuan

ini biasanya dimasukan jerami.(Sudjana, 2008).

Bahan baku pembuatan cetakan pasir dapat dibagi menjadi dua

golongan yaitu , bahan utama dan bahan tambahan. Bahan utama

pembentuk cetakan pasir, yaitu bahan yang mesti ada dalam

pembuatan cetakan, yang terdiri dari pasir, zat pengikat dan air. Bahan

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

tambahan, yaitu bahan yang bisa ditambahkan pada pembuatan

cetakan, misalnya grafit, bubuk arang, tepung ataupun minyak nabati.

Bahan-bahan tersebut dimaksudkan untuk memperbaiki sifat-sifat

mekanis maupun sifat fisis cetakan. (Astika, 2010)

Pasir tanah liat ialah pasir yang komposisinya terdiri atas campuran

pasir-kwarsa dengan tanah liat yang berfungsi sebagai pengikat. Pasir

tanah liat ini dapat dibedakan menjadi dua macam menurut cara

pemakaiannya yaitu, Pasir kering yaitu jenis pasir tanah liat dimana

setelah dibentuk menjadi cetakan harus dikeringkan terlebih dahulu.

Pasir ini sangat cocok digunakan untuk pengecoran benda-benda yang

kecil maupun yang besar. Pasir basah ialah jenis pasir tanah liat yang

telah dibentuk menjadi cetakan tidak perlu dilakukan pengeringan atau

pembakaran terlebih dahulu. Pasir ini hanya digunakan untuk

pengecoran benda-benda yang berukuran kecil saja . ( Sudjana,

2008 ).

Untuk dapat menghasilkan benda tuang yang baik, maka pasir cetak

memerlukan sifat-sifat yang memenuhi persyaratan sebagai berikut.

1.) Mempunyai sifat mampu bentuk yang baik. Pasir cetak harus

dengan mudah dapat dibentuk menjadi bentuk-bentuk cetakan yang

diharapkan, baik cetakan berukuran besar maupun cetakan berukuran

kecil. 2.) Permeabilitas yang cocok. Permeabilitas dapat diartikan

sebagai kemampuan cetakan untuk mengalirkan gas-gas dan uap air

yang ada di dalamnya keluar dari cetakan. 3.) Distribusi besar butir

pasir yang cocok. Butiran pasir yang terlalu halus akan mengurangi

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

permeabilitas cetakan, sedangkan butiran yang terlalu kasar akan

meningkatkan permeabilitas cetakan. Untuk itu distribusi besar butir

yang cocok perlu dipertimbangkan 4.) Tahan terhadap temperatur

tinggi. Butir pasir dan pengikat harus mempunyai derajat tahan api

tertentu terhadap temperatur tinggi kalau logam cair dengan

temperatur tinggi ini dituang ke dalam cetakan. 5.) Mampu dipakai

lagi. Setelah proses pengecoran selesai, cetakan harus dapat dibongkar

dengan mudah dan pasirnya dapat dipakai berulangulang supaya

ekonomis. 6.) Mempunyai kekuatan yang baik. ( Astika, 2010).

Pasir minyak ialah pasir kwarsa yang dalam pemakaiannya dicampur

dengan minyak sebagai bahan pengikatnya, sifatnya yang sangat baik

dan cocok digunakan dalam pembuatan teras baik ukuran kecil

maupun besar, setelah pembentukan, teras dikeringkan dan dipoles

dengan cairan serbuk batu bara. Teras dengan bahan pasir minyak ini

dimana pengikatnya adalah minyak setelah penuangan minyak akan

terbakar sehingga teras mudah untuk dikeluarkan. Pasir dammar

buatan (Resinoid) Pasir dammar buatan ialah pasir cetak dengan

komposisi yang terdiri dari pasir kwarsa dengan 2% dammar buatan.

Pasir jenis ini hamper tidak perlu ditumbuk dalam pemadatannya.

Pasir ini juga memiliki sifat yang baik setelah mengeras dan

pengerasannya dapat diatur dengan sempurna serta cocok digunakan

untuk membentuk benda-benda dengan ukuran yang cukup besar.

(Sudjana, 2008).

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

Cetakan pasir adalah cetakan yang terbuat dari pasir yang diberi bahan

pengikat. Pasir yang paling banyak digunakan adalah pasir silika baik

pasir silika dari alam maupun pasir silika buatan dari kwarsit. Sifat-

sifat cetakan itu sendiri sangat tergantung pada distribusi besar butir

pasir cetak, persentase zat pengikat dan persentase kadar air, sehingga

perlu adanya penelitian untuk mendapatkan jenis pasir cetak yang

cocok sebagai cetakan pasir pada pengecoran logam.Timbulnya cacat-

cacat tersebut dipengaruhi oleh kemampuan alir gas (Permeabilitas)

dan kekuatan cetakan yang kurang baik, hal itu bisa disebabkan

karena campuran kadar air pada pasir cetak basah dengan bahan

pengikat yang kurang ataupun kadarnya yang berlebihan. Bahan

pengikat dalam hal ini adalah bentonit. Campuran kadar air dapat

merubah sifat dari campuran pasir cetak dengan pengikat lempung

atau bentonit, sehingga pengaturan campuran kadar air pada

kandungan pasir cetak khususnya pasir cetak basah adalah faktor yang

sangat penting. Apabila kadar air bertambah, kekuatan tekan dan

permeabilitasnya akan betambah atau naik sampai pada titik maksimal

dan selanjutnya apabila kadar airnya bertambah terus maka kekuatan

tekan dan permeabilitasnya akan menurun, hal ini dikarenakan

ruangan antara butir-butir pasir ditempati oleh bentonit yang kelebihan

air sehingga kemampuan alir gasnya sulit untuk keluar.Khususnya

untuk cetakan material logam yang biasa dipakai untuk cetakan genta,

gong (musik tradisional Bali), uang gepeng dan lain lain bisa

menggunakan cetakan pasir. (Tata Surdia, 1984)

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

Cetakan pasir ini memberikan keuntungan seperti bisa di gunakan

berulang-ulang sehingga memperkecil biaya produksi mudah dalam

pembuatan cetakan sehingga menghemat waktu produksi dalam

permeabilitas yang baik akan menghasilkan produk coran yang baik

pula.Kekuatan cetakan yang tepat akan memberikan hasil dan kualitas

yang baik.Adapun kekurangan dari penggunaan cetakan pasir ini yaitu

untuk membuat produk yang sangat rumit seperti misalnya patung

secara utuh atau sekali cor memang tidak bisa dilaksanakan, namum

apabila dibuat (dicor) perbagian akan lebih mudah dibuat, sehingga

kekurangan ini bisa teratasi.Untuk membuat cetakan pasir biasanya

dipilih pasir alami yang telah di bersihkan atau pasir buatan yang telah

dicampur dengan zat-zat pengikat seperti bentonit, resin furan, air

kaca, resin fenol,yang mana tujuannya untuk memperkuat atau

mempermudah pada proses pembuatan cetakan.Untuk tujuan tersebut

penulis tertarik untuk meneliti jenis pasir cetak dan zat pengikat

bentonit terhadap sifat permeabilitas dan kekuatan tekan basah

cetakan pasir. (Tata Surdia, 1984).

Bahan pengikat yang paling banyak digunakan adalah

bentonit.Karakteristik baik digunakan untuk membuat cetakan harus

memenuhi sesuai dengan syarat syarat nya yaitu mempunyai sifat

mampu bentuk sehingga mudah dalam pembuatan cetakan dan

memiliki kekuatan yang sesuai sehingga tidak rusak jika dipindah-

pindah letaknya dan mampu menahan logam cair saat dituang

kedalam rongga cetak,permeabilitas pasir yang sesuai. Permeabilitas

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

berhubungan erat dengan keadaan permukaan coran. Permeabilitas

menentukan seberapa besar kemampuan pasir cetak mengalirkan gas-

gas dari cetakan atau logam cair mampu dilepaskan selama

penuangan. Permeabilitas yang rendah menyebabkan kulit coran lebih

halus karena gelembung udara terjebak didalam cetakan dan

mengahasilkan cacat permukaan pada coran.Distribusi ukuran besar

butir pasir sesuai. Hal ini terkait dengan dua hal diatas agar terpenuhi

sifat mampu bentuk yang baik dan mudahnya gas-gas keluar dari

dalam rongga cetakan.Tahan terhadap tingginya suhu logam cair

selama penuangan. (Tata Surdia, 1984).

Pasir dan bahan pengikat harus tahan suhu tinggi sehingga dinding

dalam rongga cetakan tidak rontok saat penuangan logam cair.Pasir

dapat didefinisikan sebagai butiran-butiran yang terjadi akibat

penghancuran batu-batuan. Ukuran dari butir-butir pasir adalah tidak

lebih besar dari 1/12 in dan tidak lebih kecil dari 1/400 in. Pasir

merupakan bahan yang paling banyak digunakan dalam pembuatan

cetakan, karena pasir dapat digunakan untuk logam ferrous dan non

Ferrous.bahan baku pembuatan cetakan pasir dapat dibagi menjadi

dua golongan yaitu bahan utama pembentuk cetakan pasir, yaitu bahan

yang mesti ada dalam pembuatan cetakan, yang terdiri dari pasir, zat

pengikat dan air. Bahan tambahan, yaitu bahan yang bisa ditambahkan

pada pembuatan cetakan, misalnya grafit, bubuk arang, tepung

ataupun minyak nabati. Bahan-bahan tersebut dimaksudkan untuk

memperbaiki sifat-sifat mekanis maupun sifat fisis cetakan. (Tata

Surdia, 1984).

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

Pada proses pengecoran dengan cetakan sekali pakai, untuk

mengeluarkan produk corannya cetakan harus dihancurkan. Sehingga

selalu dibutuhkan cetakan yang baru untuk setiap pengecoran baru

sehingga laju proses pengecoran akan memakan waktu yang relatif

lama. Tetapi untuk beberapa bentuk geometri benda cor tersebut. Pada

proses cetakan permanen, cetakan biasanya di buat dari bahan logam,

sehingga dapat digunakan berulang-ulang. Dengan demikian laju

proses pengecoran lebih cepat dibanding dengan menggunakan

cetakan sekali pakai, tetapi logam coran yang digunakan harus

mempunyai titik lebur yang lebih rendah dari pada titik lebur logam

cetakan.(Groover, 2010).

Cetakan Pasir merupakan cetakan yang paling banyak digunakan,

karena memiliki keunggulan dapat mencetak logam dengan titik lebur

yang tinggi, seperti baja, nikel dan ttitanium,dapat mencetak benda cor

dari ukuran kecil sampai dengan ukuran besar,jumlah produksi dari

satu sampai jutaan.Beberapa tahapan pengecoran logam dengan

cetakan pasir diawali dengan pembuatan pola, sesuai dengan bentuk

coran yang akan dibuat,persiapan pasir cetak, pembuatan cetakan,

pembuatan inti (bila diperlukan),peleburan logam, penuangan logam

cair kedalam cetakan, pendinginan dan pembekuan,pembongkaran

cetakan pasir, pembersihan dan pemeriksaan hasil coran,produk cor

selesai.beberapa tahapan pembuatan cetakan pasir yaitu pemadatan

pasir cetak di atas pola,pelepasan pola dari pasir cetak rongga

cetak,pembuatan saluran masuk dan riser,pelapisan rongga cetak,Bila

coran memiliki permukaan dalam, misalnya lubang, maka dipasang

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

inti, penyatuan cetakan, cetakan siap untuk digunakan. (Groover,

2010).

Cetakan pasir adalah cetakan yang terbuat dari pasir yang diberi bahan

pengikat. Pasir yang paling banyak digunakan adalah pasir silika baik

pasir silika dari alam maupun pasir silika buatan dari kwarsit. Bahan

pengikat yang paling banyak digunakan adalah bentonit. Cetakan pasir

yang digunakan pada pengecoran logam bukan besi (logam non

ferrous) selaim magnesium menggunakan campuran sebagai berikut:

1. Pasir silika dengan AFS fineness 130 dan butiran pasir subangular :

81,5%

2. Bentonit : 16%

3. Graphite : 2%

4. Corn flour : 0,5%

5. Kadar air : 4-5%

Campuran cetakan pasir ini memiliki kekuatan tekan basah (green

compressive strength) sebesar 0,55 sampai 0,7 kg/cm2 dan

permeability sebesar 25 sampai 35 cm3/min. (T R. Bunga, 1981)

Pasir dapat didefinisikan sebagai butiranbutiran yang terjadi akibat

penghancuran batubatuan. Ukuran dari butir-butir pasir adalah tidak

lebih besar dari 1/12 in dan tidak lebih kecil dari 1/400 in. pasir

merupakan bahan yang paling banyak digunakan dalam pembuatan

cetakan, karena pasirdapat digunakan untuk logam ferrous dan non

ferrous. Bahan baku pembuatan cetakan pasir dapat dibagi menjadi

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

dua golongan yaitu 1. Bahan utama pembentuk cetakan pasir, yaitu

bahan yang mesti ada dalam pembuatan cetakan, yang terdiri dari

pasir, zat pengikat dan air. 2. Bahan tambahan, yaitu bahan yang bisa

ditambahkan pada pembuatan cetakan, misalnya grafit, bubuk arang,

tepung ataupun minyak nabati. Bahan-bahan tersebut dimaksudkan

untuk memperbaiki sifat-sifat mekanis maupun sifat fisis cetakan.

(Tata Surdia, 1984)

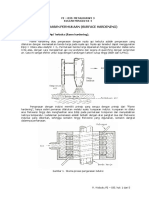

Bentuk butir pasir dari pasir cetak digolongkan menjadi beberapa jenis

yang ditunjukkan dalam gambar yaitu butir pasir bundar, butir pasir

sebagian bersudut, butir pasir bersudut, butir pasir kristal, dan

sebagainya. Tata Surdia,1984

Pasir cetak dengan tanah lempung atau bentonit sebagai pengikat

menunjukkan berbagai sifat sesuai dengan kadar air. Hubungan antara

kadar air dengan berbagai sifat pasir dengan pengikat tanah lempung.

Karena kadar lempung dibuat tetap dan kadar air ditambah, maka

kekuatan berangsur-angsur bertambah sampai titik maksimum dan

seterusnya menurun. Kecenderungan serupa timbul kalau kadar air

dibuat tetap dan kadar lempung ditambah. Dengan kelebihan kadar air

kekuatan dan permeabilitas akan menurun karena ruangan antara

butir-butir pasir ditempati oleh lempung yang kelebihan air. Tata

Surdia, 1984

Hubungan antara kadar air, kekuatan dan permeabilitas dari pasir

dengan pengikat bentonit. Kalau kadar air bertambah, kekuatan dan

permeabilitas naik sampai titik maksimum dan turun kalau kadar air

bertambah terus. Untuk pasir dengan pengikat bentonit, kadar air yang

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

menyebabkan kekuatan basah maksimum dan yang menyebabkan

permeabilitas maksimum sangat berdekatan satu sama lain. Tata

Surdia, 1984

Cetakan mengalami temperatur tinggi dan tekanan tinggi dari logam

cair pada waktu penuangan, sehingga kekuatan panas, pemuaian

panas, dan sebagainya harus diketahui sebelumnya. Pemuaian panas

berubah sesuai dengan jenis pasir cetak seperti pasir pantai dan pasir

gunung mempunyai pemuaian panas yang lebih kecil dibandingkan

dengan pasir silika, sedangkan pasir olivin dan pasir sirkon

mempunyai pemuaian panas sangat kecil. Pemuaian panas bertambah

sebanding dengan kadar air dari pasir dan menurun kalau kadar yang

dapat terbakar bertambah. (Tata Surdia, 1984)

Bentonit merupakan satu jenis dari tanah lempung. Bentonit terdiri

dari butir-butir halus dari 10 sampai 0,0 µ yang fasa penyusun

utamanya adalah monmorillonite (Al2O3.4SiO2.H2O). keplastisan

terjadi karena penggelembungan dengan menambahkan air padanya.

(Tata Surdia, 1984)

Bentonit digunakan sebagai bahan pengikat pada pembuatan cetakan

pasir karena mempunyai sifat-sifat yang diperlukan yaitu :

1. Menghasilkan daya ikat yang tinggi.

2. Menjadi liat bila basah, sehingga akan memudahkan dalam

pembentukan pada proses pembuatan cetakan.

3. menjadi keras setelah dikeringkan.

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

Kemampuan daya serap (absorpsi) beberapa mineral lempung

terhadap muatan positif (cations) ternyata berbeda-beda sebagaimana

tertera pada tabel di bawah ini. (Dieter, George E. 1992)

Ruang antara butir-butir pasir perlu untuk cetakan agar gas dari

cetakan atau dari logam cair dapat melepaskan diri selama waktu

penuangan. Permeabilitas menunjukkan kemampuan cetakan untuk

melepaskan gas-gas yang terperangkap dalam cetakan. Permeabilitas

berhubungan erat dengan keadaan permukaan coran. Permeabilitas

yang kecil menyebabkan kulit coran yang halus dan

gelembunggelembung udara. Sedangkan permeabilitas yang besar

menyebabkan kulit yang kasar serta penetrasi. Permeabilitas dapat

dihitung dengan rumus berikut : (sumber : Tata Surdia, 1991)

Pengecoran adalah suatu proses manufaktur yang menggunakan

logam cari dan cetakan untuk menghasilkan barang jadi dengan

bentuk yang mendekati bentuk geometri akhir produk jadi.

Pengecoran merupakan sebuah proses untuk membuat komponen atau

benda dengan cara menuagkan bahan yang dicairkan dalam furnance

(dapur kupola) sampai titik cair bahan tersebut kedalam cetakan.

Teknik pengecoran dapat dibedakan menjadi dua yaitu, teknik

pengecoran tradisional dan teknik pengecoran non-tradisional. Teknik

pengecoran tradisioanal merupakan teknik yang menggunakan cetakan

tidak tetap, seperti: sand casting (cetakan pasir), low pressure sand

casting, shell mold casting, dan full mold casting. Sedangkan teknik

pengecoran non-tradisional merupakan teknik yang biasa digunakan

untuk produksi massal, dimana teknik penecoran ini menggunakan

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

cetakan tetap atau permanen, sehingga dapat digunakan secara

berulang-ulang, contoh pengecoran non-tradisional seperti: high-

pressuse die casting, low-pressure die casting, permanent-mold

casting, centrifugal casting, plaster-mold, dan invesment casting.

(Raharja 2011)

Pengecoran merupakan suatu cara atau metode yang memanfaatkan

logam cair. Logam cair akan dituangkan atau ditekan kedalam cetakan

yang memiliki rongga sesuai dengan bentuk yang diinginkan.

Terdapat beberapa cara atau metode yang dapat digunakan dalam

pengecoran logam diantaranya, metode cetakan pasir, invesment

casting, lost foam casting, highpressuse die casting, low-pressuse die

casting, centrifugal casting, dan gravity die casting. (Ade Sanjaya,

2010)

Untuk membuat coran, dilakukan proses-proses seperti: pencairan

logam, membuat cetakan, menuang, membongkar dan membersihkan

coran. Setelah proses penuangan coran dikeluarkan dari cetakan untuk

dibersihkan, bagianbagian yang tidak perlu dibuang dari coran.

Kemudian diselesaikan dan dibersihkan dengan disemprot mimis atau

semacamnya agar memberikan rupa yang baik(Surdia dan Chijiwa,

2000).

Mudah tidaknya pembuatan coran tergantung pada bentuk dan ukuran

benda coran. Coran yang tebalnya seragam, tipis dan lebar atau

tuangan yang memerlukan inti tipis dan panjang adalah sangat sukar

dibuat. Disamping itu coran-coran yang memerlukan ketelitian atau

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

sudut-sudut tajam kemungkinan akan sulit untuk dibuat (Surdia dan

Chijiwa, 2000).

Untuk mempermudah proses pengecoran maka perlu dilakukan

tahaptahap sebagai berikut :

1. Pembuatan Cetakan Cetakan terbagi menjadi

2. bagian utama yaitu : cetakan pasir dan cetakan tanah liat.

Cetakan tanah liat dibuat dari campuran pasir khusus,

digunakan untuk pengecoran besi berat. Cetakan-cetakan

dibentuk atau 13 dicetak pada bentuk yang diinginkan sesuai

dengan pola. (Love dan Harun, 1986)

Cetakan pasir merupakan jenis cetakan yang lazim digunakan,

beberapa pasir cetak mengandung tanah lempung sebagai pengikat,

sedangkan yang lainnya menggunkan zat pengikat khusus. Cetakan

pasir dapat dibuat menggunkan tangan atau dapat juga dibuat dengan

mesin cetakan. Pembuatan cetakan dengan tangan dilakukan jika

diproduksi dalam jumlah yang kecil (Surdia dan Chijiwa, 2000)

Pembuatan cetakan dengan tangan dari pasir basah dilakukan dengan

urutan sebagai berikut:

1) Papan cetakan diletakkan pada lantai yang rata.

2) Pola dan rangka cetakan untuk drag diletakkan di atas papan

cetakan. Rangka cetakan harus cukup besar sehingga tebal pasir 30

sampai 50 mm. Tentukan letal saluran turun terlebih dahulu.

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

3) Pasir muka yang telah diayak ditaburkan hingga menutupi

permukaan pola dalam rangkan cetak. Lapisan pasir muka dibuat

setebal 30 mm.

4) Pasir cetak ditimbun di atasnya dan dipadatkan menggunakan

penumbuk. Proses penumbukan harus dilakukan dengan hati-hati agar

pola tidak terdorong oleh penumbuk. Kemudian pasir yang tertumpuk

melewati tepi atas dari rangka cetakan digaruk dan diangkat bersama

pola dari papan cetakan.

5) Cetakan dibalik dan diletakkan pada papan cetakan, dan setengah

pola lainnya bersama-sama rangka cetakan untuk cup dipasangkan di

14 atasnya. Kemudian bahan pemisah ditaburkan di permukaan pisah

dan di permukaan pola.

6) Batang saluran turun atau pola untuk penambah dipasang.

Kemudian pasir muka dan pasir cetak dimasukkan dalam rangka

cetakan dan dipadatkan. Kemudian jika rangka-rangka cetak tidak

memiliki pen dan kuping, maka rangka-rangka cetak harus ditandai

agar tidak keliru dalam penutupannya. Selanjutnya cup dipisahkan

dari drag dan diletakkan mendatar pada papan cetakan.

7) Pengalir dan saluran dibuat dengan menggunakan spatula. Pola

untuk pengalir dan saluran dipasang sebelumnya yang bersentuhan

dengan pola utama jadi tidak perlu menggunakan spatula. Pola

diambil dari cetakan dengan hati-hati. Inti yang cocok dipasang pada

rogga cetakan dan kemudian cup dan drag ditutup. Maka pembuatan

cetakan selesai. (Surdia dan Chijiwa, 2000)

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

Pola yang digunakan untuk pembuatan cetakan benda coran, dapat

digolongkan menjadi pola logam dan pola kayu (termasuk plastik)

pola logam dipergunakan agar dapat menjada ketelitian ukuran benda

coran, terutama dalam masa produksi, sehingga plat akan tahan lebih

lama dan produktivitas lebih tinggi. Pola kayu dibuat dari kayu, murah

cepat dibuatnya dan mudah diolahnya dibandingkan dengan pola

logam. Oleh karena itu pola kayu umumnya dipakai untuk cetakan

pasir. Sekarang sering dipakai pola kayu yang permukaannya dilapisi

dengan lapisan plastik. (Surdia dan Chijiwa, 2000)

Semua logam akan menyusut pada waktu pendinginan dan pembekuan

yang besarnya bervariasi bergantung pada jenis logam yang

digunakan. Penyusutan harus diantisipasi dengan cara memperbesar

ukuran pola yang ditentukan menggunakan mistar.(Surdia dan Chijiwa

2000)

Inti adalah suatu bentuk dari pasir ang dipasang pada rongga cetakan

untuk mencegah pengisian logam pada bagian yang seharusnya

berbentuk lubang atau berbentuk rongga dalam suatu coran. Inti

mempunyai banyak macam, yaitu inti minyak, inti kulit. Inti CO2, inti

udara dan sebagainya, nama-nama itu ditentukan menurut pengikat

atau macam proses pembuatan inti, disamping pasir dengan pengikat

tanah lempung.(Surdia dan Chijiwa, 2000)

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan

ke dalam rongga cetakan. Tiap bagian diberi nama, dari mulai cawan

tuang dimana logam cair dituangkan dari ladel. Sampai saluran masuk

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

ke dalam rongga cetakan. Nama-nama itu ialah : cawan tuang, saluran

turun, pengalir dan saluran masuk (Surdia dan Chijiwa, 2000)

Cawan tuang merupakan penerima yang menerima cairan logam

langsung dari ladel. Saluran turun adalah saluran pertama yang

membawa cairan logam dari cawan tuang ke dalam pengalir dan

saluran masuk. Pengalir merupakan saluran yang membawa logam

cair dar saluran turun ke bagian-bagian yang cocok pada cetakan.

Saluran masuk adalah saluran yang mengisikan logam cair dari

pengalir ke dalam rongga cetakan (Surdia dan Chijiwa, 2000)

Berbagai macam sistim saluran yang dipakai menurut bentuk coran

yaitu:

(a)saluran pisah,

(b)saluran langsung,

(c)saluran bawah,

(d)saluran cincin,

(e)saluran terompet,

(f)saluran pensil,

(g)saluran bertingkat dan saluran baji. (Surdia dan Chijiwa, 2000)

Pada peleburan bukan besi, dapur-dapur cawan dipanaskan dengan

gas, minyak atau kokas atau tipe semburan tidak langsung lainnya.

Dapur ungkit tergantung pada kapasitas dari bengkel dan banyaknya

logam yang akan dilebur. Dapur cawan dengan penyalaan gas yang

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

kecil cocok untuk bengkel kecil untuk peleburan ingot atau rongsokan

dalam jumlah kecil (Love dan Harun, 1986)

Hal penting dalam proses peleburan adalah logam harus dipanaskan

sampai suhu yang tepat sebelum dilakukan penuangan dan ini

dikontrol menggunakan pyrometer yang merupakan thermometer suhu

tinggi. Ada beberapa macam pyrometer yaitu thermoelectric

pyrometer dan optical pyrometer. (Love dan Harun, 1986)

Logam yang sudah dicairkan dalam tungku akan dituangkan kedalam

cetakan melalui ladel. Ladel biasanyaberbentuk kerucut atau silindris.

Jenis cerek the dan jenis tuang dasar dapat dipakai untuk mencegah

terbawanya terak dan inklusi. Ladel-ladel tersebut dibuat dari plat baja

dan bagian dalamnya dilapisi bahan tahan api, seperti bata tahan api

(Surdia dan Chijiwa, 2000)

Hal yang perlu diperhatikan dalam proses penuangan logam cair

kedalam cetakan adalah sebagai berikut (Surdia dan Chijiwa, 2000) :

(1) Pengeringan ladel. Pengeringan ladel yang tidak sempurna akan

menyebabkan turunnya temperatur logam, oksidasi dari cairan, dan

cacat coran seperti rongga udara, lubang jarum.

(2) Pembuangan terak. Sebelum penuangan terak yang ada pada cairan

harus dibuang terlebih dahulu.

(3) Temperatur penuangan, jika temperatur terlalu rendah

menyebabkan waktu pembekuan yang pendek, kecairan yang buruk

dan menyebebkan cacat coran seperti rongga penyusutan, rongga

udara, salah alir.

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

(4) Waktu penuangan. Penuangan dilakukan dengan tenang dan cepat.

Waktu penuangan perlu ditentukan, dengan mempertimbangkan berat

dan tebal coran, sifat cetakan.

Setelah proses penuangan, coran dikeluarkan dari cetakan dan

dibersihkan, bagian-bagian yang tidak perlu dibuang dari coran.

Kemudian dilakukan pemeriksaan dengan pengelihatan terhadap rupa

dan kerusakan, dan akhirnya dilakukan pemeriksaan terhadap dimensi.

Disamping itu pemeriksaan metalurgi dilakukan untuk mencari

kerusakan dalam, seperti dengan pengujian getaran, kekuatan, struktur

mikro dan komposisi kimia (Surdia dan Chijiwa, 2000)

Pasir cetak yang lazim digunakan adalah pasir gunung, pasir pantai,

pasir sungai, dan pasir silika yang disediakan alam. Beberapa dari

mereka dipakai begitu saja dan yang lain dipakai setelah dipecah

menjadi butir-butir dengan ukuran yang cocok. Jika pasir memiliki

kadar lempung yang cocok dan bersifat adhesi, maka pasir tersebut

dapat langsung digunakan, jika sifat adhesinya kurang maka perlu

ditambahkan lempung pada pasir tersebut, selain lempung biasanya

dapat digunakan zat pengikat lainnya (Surdia dan Chijiwa, 200)

Pasir gunung umumnya digali dari lapisan tua yang mengandung

lempung dan kebanyakan dapat dipakai setelah dicampur dengan air.

Pasir pantai diambil dari pantai, pasir kali diambil dari kali. Pasir

silika dalam beberapa hal dapat diambil dari gunung dalam keadaan

ilmiah atau bias juga dengan jalan memecah kuarsit. Pasir pantai, pasir

kali pasir silika alam dan pasir silika buatan tidak melekat dengan

sendirinya, oleh karena itu dibutuhkan pengikat untuk mengikat butir-

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

butirnya satu sama lain dan baru dipakai setelah pencampuran (Surdia

dan Chijiwa, 2000)

Air berfungsi sebagai pengikat, namun air juga menjadi sumber gas

saat cairan logam dituangkan. Semakin tinggi kadar air, semakin besar

pula volume gas yang dihasilkan. Semakin tinggi kadar air, semakin

mudah partikel pasir mengalir karena air juga berfungsi sebagai

pelumas. Dengan demikian saat proses pembuatan cetakan, pasir dapat

mengisi ruang rangka cetak dan menirukan permukaan pola dengan

baik (Widayat dan Budiyono, 2014)

Air diperlukan sebagai bahan pengikat partikel pasir cetak. Saat pasir

dalam kondisi kering, partikel pasir tidak mampu bersatu meskipun

diberi tekanan. Jika kadar air berlebihan, partikel pasir dapat saling

terikat, namun kekuatan ikatannya lemah. Kekuatan ikatan antar

partikel lebih rendah daripada ikatan partikel dengan materi lainnya

misalnya permukaan cetakan atau permukaan tangan. Pasir tanpa

tambahan air tidak punya daya ikat antar partikel sehingga ketika

rangka cetak dibuka, pasir langsung terurai kembali sehingga tidak

daat terbentuk cetakan. Saat kadar air berlebih, partikel pasir tidak

hanya 27 terikat dengan partikel pasir lainnya tetapi juga akan terikat

dengan materi lainnya. Jika hal ini terjadi, maka sebagian pasir cetak

akan melekat di tangan atau di diding cetakan atau di permukaan pola

pada saat pembuatan cetakan (Widayat dan Budiyono, 2014).

Pola solid adalah pola padat dalam satu kesatuan. Biasanya digunakan

untuk bagian geometris sederhana yang diproduksi dalam jumlah

rendah. Pola split adalah pola padat yang mempunyai 2 bagian

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

terpisah yang memenuhi sepanjang garis perpisahan dari cetakan.

Biasa digunakan untuk bagian geometris yang kompleks. Pola ini

hampir sama dengan pola split, tetapi pada pola ini terdapat piringan

tunggal yang melekat di setiap setengah bagian pola. (Raharja, 2011)

Saluran langsung Saluran langsung merupakan saluran yang hanya

mempunyai satu saluran yang digunakan sebagai saluran masuk,

keluarnya angin, dan penambah dan Saluran tak langsung Saluran tak

langsung merupakan saluran yang mempunyai dua atau lebih saluran,

pada saluran tak langsung dapat dipastikan tidak ada udara yang

terjebak didalam rongga cetakan. Saluran tak langsung juga berfungsi

untuk menambah cairan apabila ada coran yang menyusut. (Raharja

2011)

Aluminium diperoleh dengan mengekstraksi Alumine (Aluminium

Oxide) dari Bauxite melalui proses kimia, kemudian alumina tersebut

larut ke dalam elektrolit cair ketika arus listrik mengalir melalui

Alumine. Hal tersebut mengakibatkan aluminium metal terkumpul

pada katoda. Umumnya, kemurniannya mencapai 99,85%. Dengan

mengelektrolisa kembali, maka akan didapat aluminium dengan

kemurnian 99,99%. Namun aluminium murni memiliki sifat mekanik

yang buruk, sehingga untuk memperbaiki sifat-sifat mekaniknya perlu

diberi unsur-unsur tambahan seperti silicon, tembaga, mangan, ferro,

magnesium, serta unsur-unsur lain yang dapat memperbaiki sifat

aluminium itu sendiri. (Surdia dan Saito, 1999)

LABORATORIUM PENGECORAN LOGAM

PENGUJIAN PASIR CETAK

LABORATORIUM PENGECORAN LOGAM

Anda mungkin juga menyukai

- Karakteristik Pasir CetakDokumen60 halamanKarakteristik Pasir Cetakmuhammad syahrulBelum ada peringkat

- Mempersiapkan Pasir CetakDokumen16 halamanMempersiapkan Pasir CetakAlfan MohammadBelum ada peringkat

- Metode Numerik MatlabDokumen69 halamanMetode Numerik Matlabahmat hermanBelum ada peringkat

- BAB I GentengDokumen11 halamanBAB I GentengMillyBelum ada peringkat

- Rangkuman Materi SemenDokumen4 halamanRangkuman Materi SemenBella NabilaBelum ada peringkat

- Materi 1 - 2 - 3pengertian Gambar Teknik Alat GBR - Stadr Huruf - Angka-Skala - Docx-1Dokumen42 halamanMateri 1 - 2 - 3pengertian Gambar Teknik Alat GBR - Stadr Huruf - Angka-Skala - Docx-1Irsyad EffendiBelum ada peringkat

- Makalah Glass Reinforced Plastic (GRP)Dokumen16 halamanMakalah Glass Reinforced Plastic (GRP)Annyssa SetiawatiBelum ada peringkat

- Aplikasi CMCDokumen13 halamanAplikasi CMCRiki WijayaBelum ada peringkat

- Perpindahan KalorDokumen6 halamanPerpindahan Kalor미린김Belum ada peringkat

- (Pertemuan 4) Evolusi MaterialDokumen6 halaman(Pertemuan 4) Evolusi MaterialHeryadiBelum ada peringkat

- SEJARAH BAN DALAMDokumen15 halamanSEJARAH BAN DALAMSesatamaBelum ada peringkat

- Laporan Praktikum Porositas KeramikDokumen3 halamanLaporan Praktikum Porositas Keramikadhi100% (1)

- Skripsi Daniel Cerullo 125060200111102Dokumen58 halamanSkripsi Daniel Cerullo 125060200111102Charis NurhidayatBelum ada peringkat

- PKM Abu Ampas TebuDokumen6 halamanPKM Abu Ampas Tebubayu1896Belum ada peringkat

- Makalah Kimia Industri SemenDokumen13 halamanMakalah Kimia Industri SemenDwi OthongzBelum ada peringkat

- Keramik TerbarukanDokumen11 halamanKeramik Terbarukanida rohyaniBelum ada peringkat

- Makalah T Material Polimer TermosetDokumen14 halamanMakalah T Material Polimer TermosetdwirasidyBelum ada peringkat

- MEKREK1Dokumen127 halamanMEKREK1ikram vannnBelum ada peringkat

- Steam EngineDokumen12 halamanSteam EngineOka P LestariBelum ada peringkat

- Beton GeopolimerDokumen13 halamanBeton GeopolimerAkhmad HidayatBelum ada peringkat

- Laporan Kerja Sheet MetalDokumen15 halamanLaporan Kerja Sheet Metalafkarulmujaddid50% (2)

- Makalah Powder Metalurgi SerbukDokumen11 halamanMakalah Powder Metalurgi SerbukmaxsBelum ada peringkat

- UntitledDokumen24 halamanUntitledAmanda Esa YonamiBelum ada peringkat

- Makalah Bahan BangunanDokumen13 halamanMakalah Bahan BangunanGina Suhandini50% (2)

- Pengolahan Bijih Besi Dengan Blast Furnace - Tanur Tiup, Tanur Tinggi. Pengertian Penjelasan Contoh Soal Perhitungan Laporan Makalah PDF - ArdraDokumen5 halamanPengolahan Bijih Besi Dengan Blast Furnace - Tanur Tiup, Tanur Tinggi. Pengertian Penjelasan Contoh Soal Perhitungan Laporan Makalah PDF - ArdraShaly MarthaBelum ada peringkat

- MAKALAH POLIMERDokumen13 halamanMAKALAH POLIMERarieeiraBelum ada peringkat

- Pengerasan PermukaanDokumen5 halamanPengerasan PermukaanEr WidodoBelum ada peringkat

- Perlakuan Thermochemical BajaDokumen2 halamanPerlakuan Thermochemical BajaAzizBelum ada peringkat

- Derajat KebebasanDokumen22 halamanDerajat KebebasanAbdussyukur Rila SubektiBelum ada peringkat

- Makalah Industri SemenDokumen26 halamanMakalah Industri SemenTri FitrianyBelum ada peringkat

- SemenDokumen31 halamanSemenWinaYulistiawatiBelum ada peringkat

- Roller-Hearth Furnace untuk Pemanasan Baja PanjangDokumen5 halamanRoller-Hearth Furnace untuk Pemanasan Baja PanjangGin SaputraBelum ada peringkat

- DAPUR LISTRIK DAN KUPOLA OPTIMALDokumen18 halamanDAPUR LISTRIK DAN KUPOLA OPTIMALnur afifahBelum ada peringkat

- Artikel Dinamika - Mengenal Bahan Komposit Berpenguat Serat AlamDokumen3 halamanArtikel Dinamika - Mengenal Bahan Komposit Berpenguat Serat AlamAlwiyah NurhayatiBelum ada peringkat

- Edo Duardo - 160216494 - Makalah Penggunaan Batu Alam Sebagai Bahan BangunanDokumen4 halamanEdo Duardo - 160216494 - Makalah Penggunaan Batu Alam Sebagai Bahan BangunanEdo DuardoBelum ada peringkat

- OPTIMASI MATERIAL PESAWAT TERBANGDokumen10 halamanOPTIMASI MATERIAL PESAWAT TERBANGDwi SaputraBelum ada peringkat

- Aplikasi Biokomposit Sebagai ParticleboardDokumen12 halamanAplikasi Biokomposit Sebagai ParticleboardAlbarBelum ada peringkat

- 172-Article Text-245-1-10-20180402 PDFDokumen10 halaman172-Article Text-245-1-10-20180402 PDFmanombrediBelum ada peringkat

- Proses Pengolahan KapurDokumen3 halamanProses Pengolahan KapurpipiBelum ada peringkat

- Tertiary CrushingDokumen12 halamanTertiary CrushingNugraha rahman fBelum ada peringkat

- MENGURANGI PENCEMARAN UDARA DENGAN SMOG FREE TOWERDokumen14 halamanMENGURANGI PENCEMARAN UDARA DENGAN SMOG FREE TOWERuswaBelum ada peringkat

- RODMILLDokumen15 halamanRODMILLRamal Niven Bryan'z C'hombinkBelum ada peringkat

- LAPORAN PENGOCORAN LogamDokumen32 halamanLAPORAN PENGOCORAN LogamMuh Alfurqan fahrezaBelum ada peringkat

- Batu Tahan API-WPS OfficeDokumen3 halamanBatu Tahan API-WPS OfficeWahyu DonixBelum ada peringkat

- Plaster Mold CastingDokumen8 halamanPlaster Mold Castingchandra jemyBelum ada peringkat

- 01 Pengantar Mekanika Perpatahan Dan KelelahanDokumen23 halaman01 Pengantar Mekanika Perpatahan Dan KelelahanIkhwan DarmabaktiBelum ada peringkat

- Struktur Kurikulum S2 Teknik Metalurgi Dan MaterialDokumen11 halamanStruktur Kurikulum S2 Teknik Metalurgi Dan MaterialHarryBelum ada peringkat

- K1. Makalah Pengendalian KorosiDokumen10 halamanK1. Makalah Pengendalian KorosiRyan syafaatillahBelum ada peringkat

- Klasifikasi Baja PaduanDokumen7 halamanKlasifikasi Baja PaduanMiyrsodie D'yuizguysBelum ada peringkat

- Fabrikasi KeramikDokumen3 halamanFabrikasi Keramikreza afBelum ada peringkat

- GRINDING & SIZINGDokumen29 halamanGRINDING & SIZINGCalista syaadiahBelum ada peringkat

- Jenis Semen dan AplikasinyaDokumen32 halamanJenis Semen dan AplikasinyaRianto Danang KusumoBelum ada peringkat

- Termodinamika Reduksi Bijih Besi RevisiDokumen17 halamanTermodinamika Reduksi Bijih Besi RevisiHandrizaHanifAsyrafiBelum ada peringkat

- Pengertian KeramikDokumen7 halamanPengertian KeramiklidiaBelum ada peringkat

- SolidifikasiDokumen3 halamanSolidifikasiIscha CynthiaBelum ada peringkat

- Makalah Klasifikasi Baja Menurut PenggunaannyaDokumen31 halamanMakalah Klasifikasi Baja Menurut PenggunaannyaClinton NaibahoBelum ada peringkat

- KARAKTERISTIK PASIR CETAKDokumen57 halamanKARAKTERISTIK PASIR CETAKMuhammad SyahrulBelum ada peringkat

- Bab IiDokumen33 halamanBab IiNicky SuwandhyBelum ada peringkat

- Cetakan Pasir Dalam Pengecoran LogamDokumen2 halamanCetakan Pasir Dalam Pengecoran Logamachmad rifaiBelum ada peringkat

- Pasir CetakDokumen16 halamanPasir Cetakdaniel mangisiBelum ada peringkat

- Turbin Air Dan Angin 2019Dokumen84 halamanTurbin Air Dan Angin 2019Surya NarayanaBelum ada peringkat

- HK PerburuhanDokumen25 halamanHK PerburuhanSurya NarayanaBelum ada peringkat

- TA-1103191118-Bab 1 PendahuluanDokumen4 halamanTA-1103191118-Bab 1 PendahuluanSurya NarayanaBelum ada peringkat

- Laporan LengkapDokumen144 halamanLaporan LengkapSurya NarayanaBelum ada peringkat

- ANALISIS EKONOMI TEKNIKDokumen4 halamanANALISIS EKONOMI TEKNIKSurya NarayanaBelum ada peringkat

- Laporan LengkapDokumen188 halamanLaporan LengkapSurya NarayanaBelum ada peringkat

- Bab 5 Kak Wahab FixDokumen2 halamanBab 5 Kak Wahab FixSurya NarayanaBelum ada peringkat

- ModulDokumen7 halamanModulSurya NarayanaBelum ada peringkat

- Perhitungan Fix Acc - Kak Irham - Klp.12Dokumen16 halamanPerhitungan Fix Acc - Kak Irham - Klp.12Surya NarayanaBelum ada peringkat

- Januarius Yubilium Gideon Tani - 1709075018Dokumen8 halamanJanuarius Yubilium Gideon Tani - 1709075018Januarius Yubilium Gideon TaniBelum ada peringkat

- Perhitungan Verification - KLP 12Dokumen7 halamanPerhitungan Verification - KLP 12Surya NarayanaBelum ada peringkat

- Pembahasan Khusus Kak Ica - KLP.12Dokumen10 halamanPembahasan Khusus Kak Ica - KLP.12Surya NarayanaBelum ada peringkat

- SEJARAH PENGECORANDokumen2 halamanSEJARAH PENGECORANSurya NarayanaBelum ada peringkat

- Januarius Yubilium Gideon Tani - 1709075018Dokumen8 halamanJanuarius Yubilium Gideon Tani - 1709075018Januarius Yubilium Gideon TaniBelum ada peringkat

- BAB 2.revisiDokumen38 halamanBAB 2.revisiSurya NarayanaBelum ada peringkat

- Pemeriksaan Cacat Coran KLP - 3Dokumen32 halamanPemeriksaan Cacat Coran KLP - 3Surya NarayanaBelum ada peringkat

- Pemeriksaan Cacat Coran KLP - 3Dokumen32 halamanPemeriksaan Cacat Coran KLP - 3Surya NarayanaBelum ada peringkat