Turbin

Diunggah oleh

Hopay TamilioJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Turbin

Diunggah oleh

Hopay TamilioHak Cipta:

Format Tersedia

DAFTAR PUSTAKA

[1] Alfian Hamsi 2001, Laporan Pembuatan Buku Ajaran Pemeliharaan

Pabrik untuk Mahasiswa Departernen Teknik Mesin Universitas

Sumatera Utara, Medan

[2] Assauri, S. 1993. Manajemen Produksi dan Operasi, edisi

keempat.Penerbit Fakutas Ekonomi Universitas Indonesia. Jakarta

[3] Arman Hakim Nasution 2006. "Manajemen Industri", C.V Andi Offset.

Yogyakarta.

[4] Corder, Antony & Kusnul Hadi 1988."Teknik Manajemen

Pemeliharaan", Erlangga. Jakarta.

[5] Daryus, Asyari, 2007, Diktat Manajemen Pemeliharaan Mesin,

Universitas Darma Persada - Jakarta.

[6] Dietzel, Fritz 1996."Turbin, Pompa dan Kompresor", Erlangga. Jakarta.

[7] Hani Handoko, T, 2000, Dasar-dasar Manajemen Produksi dan Operasi,

Edisi 1, BPFE Yokyakarta

[8] Kister, Timothy C "and" Bruce Hawkins 2006.Maintenance Planning

and Shceduling Handbook.Elsevier Butterworth. USA.

[9] Patton, J. D. 1983. "Preventive maintenance ".Instrument society of

America. Publishers creative Services Inc. New York.

[10] Suharto 1991. "Manajemen Perawatun Mesin". PT. Rineka Cipta.

Jakarta.

[11] PT.ERACIPTA BINAKARYA, Pembangunan Secara TURN KEY,

Pabrik Kelapa Sawit PT. SISIRAU Kapasitas 30 Ton / Jam di

Desa Alur Gantung, Kecamatan Kejuruan Muda, Kabupaten

Aceh Timur. 1997.

[12] http://www.cmmspro.com/types-of-maintenance.asp

[13] http://en.wikiepedia.org/wiki/Preventive_maintenance,turbinuap

[14] http://repository.usu.ac.id/bitstream/123456789/33077/3/Chapter%20II.pdf

[15] http://www.weibull.com/SystemRelWeb/preventive_maintenance.htm

Universitas Sumatera Utara

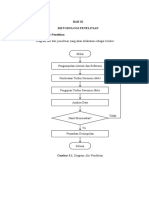

BAB III

METODOLOGI

3.1 Metodologi

Metode yang dilakukan penulis tujuannya adalah memberikan uraian dari

pelaksanaan penelitian yang dilakukan penulis untuk mengetahui sistem

pemeliharaan yang dilakukan oleh perusahaan. Adapun uraian penelitian yang

dibuat penulis adalah sebagai berikut:

3.1.1 Jenis penelitian

Adapun metode penelitian yang dilakukan penulis adalah deskriptif

dengan metode studi kasus berdasarkan survey di lapangan. Survey dilakukan

untuk mengetahui bagaimana kegiatan pemeliharaan pada Turbin Uap yang

dilakukan. Dan melakukan studi literatur agar penelitian yang dilakukan memiliki

pedoman yang kuat.

3.1.2 Lokasi dan waktu penelitian

3.1.2.1 Lokasi penelitian

Lokasi penelitian yang dilakukan oleh penulis adalah di PMKS PT.

SISIRAU Aceh Tamiang.

3.1.2.2 Waktu penelitian

Penulis melakukan penelitian di PMKS PT. SISIRAU Aceh Tamiang

selama dua minggu, mulai dari tanggal 02 - 19 Februari 2013.

3.1.3 Data yang diambil

Pada PMKS PT.SISIRAU Aceh Tamiang mempunyai 1 Unit Mesin

Turbin Uap untuk menghasilkan Listrik kepabrik.

Disini peneliti membahas 1 unit Turbin Uap sebagai" sample penelitian

dengan spesifikasi sebagai berikut: (Sumber: PT. SISIRAU, Aceh Tamiang, 2013)

Universitas Sumatera Utara

Steam Turbin

merk/pabrik : Shinko

type : Horizontal Curtis single stage with integral

reduction gear. Forced lubrication, ejector for

extracting gland leakage steam and 1

Capacity : 800 kw

At altenator output

Speed of Turbin Shaft : 5294 rpm

Speed of Output Shaft : 1500 rpm

Steam Temprature : 250 degree C

Steam Inlet Pressure : 20 kg/cm2g

Steam Outlet Pressure : 3.1 kg/cm2g

Steam flow : 23500 kg/hr/28200 kg/hr

Specific Steam-

Consumption : 23.5kg/kwhr

Steam Inlet Bore : 150 mm

Steam Exhaust Bore : 300 mm

nomor serie : 109617

Servomotor : Wood Ward UG – 10 D

Gambar 3.1 Turbin uap shinko

Sumber: PMKS PT.SISIRAU Aceh tamiang

Universitas Sumatera Utara

3.1.4 Sumber data

Sumber data yang diperoleh dalam penelitian ini berasal dari :

1) Data primer

Data primer yaitu data yang diperoleh dengan peninjauan secara

langsung ke perusahaan tersebut yang menjadi objek penelitian dan wawancara

dengan pihak perusahaan. Data primer tersebut adalah hal-hal yang berkenaan

dengan Turbin uap

2) Data sekunder

Data sekunder diperoleh melalui perusahaan, dimana data tersebut sudah

ada disimpan oleh perusahaan sebelumnya, diantaranya adalah spesifikasi mesin,

data shet tentang pemeliharaan Turbin pada bulan atau tahun yang sudah lewat,

kemudian penulis melakukan studi kepustakaan dengan mempelajari buku-buku

atau hal-hal yang berhubungan dengan Turbin uap dan perawatannya meliputi

data kegiatan pemeliharaan perusahaan umumnya, serta pada Turbin uap

khususnya.

3.1.5 Bahan penelitian

Bahan Penelitian yang digunakan adalah : 1 buah mesin turbin uap serta

komponen pendukung utama mesin turbin uap dan data biaya perawatan.

3.2 Proses Kegiatan Turbin Uap di PMKS PT.SISIRAU Aceh Tamiang

a. Cara kerja steam turbin :

Sebelum turbin dijalankan dengan memasukkan uap murni (uap kering)

pada turbin melalui kran induk, uap akan masuk kedalam nozzel pada turbin dan

dengan adanya servomotor (regulating oil).

Klep masuk terbuka secara teratur dan uap masuk melalui nozzel menekan sudu-

sudu turbin, sehingga turbin dapat berputar dengan kecepatan yang telah

ditentukan.

Universitas Sumatera Utara

Untuk menggerakkan turbin haruslah dipakai benar-benar uap murni (uap

kering), karena apabila dipakai uap jenuh hat ini adalah merupakan suatu factor

kerugian yang dapat mengakibatkan rusaknya jurnal dan Trush bearing dan sudu-

sudu akan sompel, selain dari itu juga akan terlalu juga terjadinya proses

pembentukan kadar air di dalam minyak.

b. Cara menjalankan turbin:

Sebelum turbin dijalankan terlebih dahulu turbin harus dipanasi dengan

steam ± 12 menit dan kran kondensat dibuka agar air yang berada didalamnya,

akibat pengembunan uap menjadi air terbuang seluruhnya.

Kemudian buka kran cis turbin kecil atau pompa oli yang gunanya untuk

membersihkan pelumasan. Sebelumnya pada bagian-bagian yang berputar, lihat

control oli (implus pressure) 3-6 Kg/cm2 dan control kembali tekanan oli

lubricating oil minimum 0,5 Kg/cm2.

Setelah cukup waktunya gevernor diputar secara perlahan-lahan samapai turbin

jalan atau hidup dalam keadaan normal (1500 rpm).

c. Cara mematikan turbin:

a. Putuskan semua beban.

b. Tutup regulator searah jarum jam atau setelah putaran turbin 500 rpm.

c. Buka kembali kran cis turbin kecil atau pompa oli sampai putaran turbin

terhenti.

d. Tutup kran turbin kecil.

e. Kemudian tutup kran uap yang masuk ke turbin (kran induk).

3.3 Bagian-bagian Pada Turbin Uap

Dari data yang diambil pada turbin uap di PMKS PT.SISIRAU Aceh

Tamiang terdapat 4 bagian system turbin uap yaitu :

1. steam turbine

komponen pada Turbin Uap

Universitas Sumatera Utara

a. Nozel : alat ini berfungsi untuk memancarkan uap pada suhu sehingga

kecepatan uap pada sudu sangat tinggi.

Gambar 3.1 Nozel.

Sumber: PMKS PT.SISIRAU Aceh tamiang

b. Sudu : alat ini berfungsi untuk menampung atau sebagai tempat

tendangan dari pada uap yang dipancarkan dari nozzle.

Gambar 3.2 Sudu-sudu gerak.

Sumber: PMKS PT.SISIRAU Aceh tamiang

c. Poros : berfungsi sebagai penghubung putaran ke generator

Gambar 3.3 Poros.

Sumber: PMKS PT.SISIRAU Aceh tamiang

Universitas Sumatera Utara

d. Baering : Dipasang pada casing, dimana fungsinya sebagai

support/penumpu momen puntir poros turbin.

Gambar 3.4 Bering.

Sumber: PMKS PT.SISIRAU Aceh tamiang

e. Cakram : Cakram merupakan tempat pemasangan sudu gerak. Sehingga

jumlah cakra sama dengan jumlah sudu gerak pada turbin uap. Jenis

cakram yang digunakan adalah cakram konis.

Gambar 3.5 Cakram.

Sumber: PMKS PT.SISIRAU Aceh tamiang

2. Governor dan turbin control ( mengatur kinerja kerja pada turbin)

Alat ini gunanya untuk mengatur laju aliran uap yang masuk ke dalam turbin agar

putaran turbin tetap sesuai dengan beban system dan juga mempertahankan

putaran turbin. Adalah system pengaturan kecepatan putaran turbin, dan juga

berarti system pengaturan output generator. Output dari governor akan

menggerakan guide vane untuk mengatur debit uap yang masuk ke runner turbin

Universitas Sumatera Utara

Gambar 3.6 Governur.

Sumber: PMKS PT.SISIRAU Aceh tamiang

3. Cooling system

Pendingin oli pada turbin uap dengan menggunakan air sebagai media pendingin

dan untuk menjaga kestabilitas suhu oli pada turbin, suhu batas maksimum oli

adalah 700.

Gambar 3.7 Cooling system.

Sumber: PMKS PT.SISIRAU Aceh tamiang

4. Oil pressure system '

Sistem Minyak Bertekanan (Pressure Oil Supply System) berfungsi untuk

menggerakkan katup-katup, servomotor dan governor. System kerja pada pompa

oli ada dua bagian :

- pompa oli elektrik

- Hydraulic pump

Universitas Sumatera Utara

(A) (B)

Gambar 3.8 (A). Pump Oil Elektrik dan (B). Hydraulic pump.

Sumber: PMKS PT.SISIRAU Aceh tamiang

a. Pompa oli elektrik

Pompa oli yang beroperasi dengan menggunakan mesin pompa dilakukan

pada start awal turbin sebelum turning gear pada turbin beroperasi

b. Hydraulic pump

Hydraulic pump adalah pompa minyak pelumas untuk membantu pelumasan

pada waktu turbin dioperasikan/singkron yang juga untuk membantu

menaikan tekanan minyak pelumas yang digunakan sebagai control yang

mengangkat main stop valve turbir, sebelah kiri dan kanan.

3.4 Inspeksi yang Dilakukan di PMKS PT.SISIRAU Aceh Tamiang

Kegiatan pengecekkan pada Turbin dilakukan secara rutin dan berkala,

mulai dari inspeksi, pemeriksaan kondisi, penggantian dan overhaul. Kegiatan ini

dilakukan untuk meminimalkan kerusakan sekaligus untuk mengantisipasi

terjadinya kerusakan pada saat operasi sedang berlangsung.

Pada PMKS PT.SISIRAU Aceh Tamiang inspeksi yang dilakukan adalah :

1) Inspeksi tiap jam/hari

Kegiatannya : pemeriksaan terhadap Suhu Minyak Pelumas (max

700)

Pemeriksaan tekanan oli diatas 4 sampai 6 bar

Tool : tool set

Man Power : 3 orang

Universitas Sumatera Utara

Consumable : kain lap

2) Inspeksi perminggu

Kegiatannya : pemeriksaan pada bagian Water cooler

Pemeriksaan pada bagian aksen valve (tidak ada

kebocoran)

Pengecekan Oil Governur

Pengecekan preuser switt

Pengecekan Solonoid

Pemeriksaan steam Trap (Menghindarai masuknya

uap basah)

Pemeriksaan Pelumasan pada Bering

Tool : tools set

Man Power : 3 orang

Consumable : kain lap, dan pelumas

3) Inspeksiperbulanan

Kegiatannya : pemeriksaan terhadap oil filler

Pemeriksaan oil governor

Pengecekan deoda-deoda blog

Tool : tools set

Man Power : 3 orang

Consumable : kain lap. gemuk dan oli turbo T68 (209 liter)

6) Inspeksi 20000 jam

Kegiatannya : pergantian Bering pada turbin (ganti semua)

Pergantian grafik packing (pergantian keseluruhan)

Pergantian bering pada generator (ganti semua)

Membersihkan dan mensirlak sepul altenator

Perbaikan Governur

Perbaikan pompa oli pelumas (jika ada keausan dan

kebocoran wajib diganti)

Universitas Sumatera Utara

Pergantian ulang Oli

Pemeriksan keseluruhan pada turbin

Tool : tools set

Man Power : 3 orang dan pihak ketiga (kontraktor)

Consumable : Oli Turbo T68 (209 liter)

Universitas Sumatera Utara

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1 Inspeksi Pada Turbin Uap di PMKS PT.SISIRAU Aceh Tamiang

Untuk menjaga kinerja (performance) sistem turbin uap yang ada di

PMKS PT.SISIRAU Aceh Tamiang, maka perlu adanya Inspeksi pada komponen

utama turbin dan juga terhadap komponen pendukung turbin. Pentingnya

pekerjaan Inspeksi ini adalah untuk dapat melihat secara langsung

perubahan/kerusakan yang terjadi pada bagian dalam maupun luar komponen

turbin uap tersebut, sehingga dengan melihat perubahan/kerusakan tersebut maka

dapat diambil tindakan pemeliharaan selanjutnya guna memperpanjang umur dan

kinerja sistem turbin uap tersebut. Pada umumnya pekerjaan Inspeksi meliputi

kegiatan : membongkar dan melihat/mencatat perubahan yang terjadi (Visual

Check) pembersihan (Cleaning), dilanjutkan lagi dengan pengukuran

(Measurement and Adjustment) sehingga dengan melihat hasil pengukuran

tersebut maka dapat diambil suatu kesimpulan untuk memperbaiki (Repair) jika

perlu, baik dengan cara memodifikasi (Modification) atau dengan mengganti

komponen-komponen yang sudah aus (tidak berfungsi lagi sesuai dengan yang

diharapkan) dan yang terakhir pemasangan kembali.

Dilihat dari fungsi, cara pemakaian dan juga jenis komponen turbin uap yang

digunakan, maka PMKS PT.SISIRAU Aceh Tamiang mengklasifikasikan

pekerjaan Inspeksi berdasarkan waktu pelaksanaannya, yaitu : Inspeksi Tahunan,

lnspeksi Bulanan, Inspeksi Mingguan dan lnpeksi Harian.

4.2 Hubungan pembiayaan pada Turbin Uap

4.2.1 Hubungan Biaya inspeksi dengan Man Power dan Man Hour

Dalam hal ini PMKS PT.SISIRAU Aceh Tamiang adalah Perusahaan

milik swasta, dan pembiayaan untuk Manpower di PMKS PT.SISIRAU Aceh

Tamiang yaitu pembiayaan tiap bulan/gaji pokok perbulan.

Jumlah tenaga kerja (man power) yang diperlukan untuk pekerjaan pada

turbin uap di PMKS PT.SISIRAU Aceh Tamiang adalah 4 orang.

Universitas Sumatera Utara

- 1 (Satu) orang untuk tenaga kerja ahli

- 3 (lima) orang untuk operator

Dengan jam kerja menggunakan 3 shift pada operator

Shift 1. 07.00 s/d 15.00

Shift 2. 15.00 s/d 23.00

Shift 3. 23.00 s/d 07.00

Berdasarkan Gaji pokok standart yang telah ditetapkan oleh PMKS

PT.SISIRAU Aceh Tamiang, bahwa gaji pokok tiap manpower untuk pekerja

tenaga ahli adalah Rp. 3.940.350/bulan. Sementara untuk manpower operator

yaitu Rp. 4.677.272/bulan.

Table 4.1 Biaya gaji Pokok perbulan

Bidang keahlian Manpower Gaji Manpower / Biaya Maintenance

(MP) Bulan (Mp x Gaji/bulan

Tenaga kerja ahli 1 (orang) Rp. 3.940.350,- Rp. 3.940.350,-

Tenaga kerja operator 3 (orang) Rp. 4.677.272,- Rp. 14.031.816,-

TOTAL biaya yang dikeluarkan perbulannya Rp. 17.972.166,-

4.2.2 Hubungan biaya inspeksi dengan tool.

total biaya inspeksi yang dikeluarkan perusahaan untuk tool dapat dilihat pada

tabel 4.2 di bawah ini.

Tabel 4.2 Total biaya untuk tool inspeksi

No Nama Bahan Unit Total Harga Jumlah

(Rp) (Rp)

1 Thermometer (Stanley) Set 1 10.850 10.850

2 Hand tool (Jonesway, 11 PCS Set 2 171.000 342.000

8-25)

3 Scissors plate (jonesway) Set 2 631.500 1.263.000

4 Hacksaw (Nicholson) Set 2 31.300 62.600

5 Steel cable (IWT) Meter 5 236.300 1.181.500

Universitas Sumatera Utara

6 Micrometer (Stanley) Set 2 61.000 122.000

7 Cold Chisel (Lippro, 5 pcs) Set 2 121.000 242.000

8 Meter roller (Stanley) Set 2 31.150 62.300

9 Paintbrush (Union) Set 1 10.350 10.350

10 Solder 2(Stanley, 45 watt) Set 1 63.500 63.500

11 Shovel (Bondhus) Set 2 32.150 64.300

12 Caliper Vernierr (Stanley) Set 1 26.850 26.850

13 Pliers (Stanley, 7” Maxgrip) Set 2 310.750 621.500

TOTAL 4.072.750

Dari tabel biaya tool dapat di lihat bahwa total biaya yang dikeluarkan

oleh perusahaan untuk pemakaian tool pada pekerjaan inspeksi adalah

Rp.4.381.850,-

4.2.3 Hubungan biaya inspeksi dengan material.

Total biaya yang dikeluarkan perusahaan untuk material dapat dilihat pada

table 4.3 di bawah ini.

Tabe1 4.3 total biaya untuk material inspeksi

No Nama bahan Unit Jumlah (Rp)

1 Ring plate 1/2” 21 Bh 4.150

2 Baut & Mur 3/8 x 1 ½” 19 set 7.790

3 Baut & Mur ½ x 2” 10 set 7.420

4 Baut & Mur ½ x 5” 8 set 9.417

5 Baut & Mur 5/8 x 3” 6 set 13.867

6 Baut Mur ½ x 3” 5 set 6.074

7 Baut Mur ¾ x 3” 12 set 33.524

8 Baut Mur 5/8 x 2” 10 set 26.252

9 Ring Per ½” 23 Bh 4.500

10 Ring Per ¾” 23 Bh 8.015

11 Ring Per 5/8” 10 Bh 3.770

Universitas Sumatera Utara

12 Ring Plate 1 1/4” 17 Bh 20.335

13 Syschem S-8011/868 (Anti Karat) 12 kg 797.757

14 Cat Bee Brand (grey) 2 kg 76.500

15 Packing G2T size 2 PN 16 5 Bh 630.000

16 Packing G2T size ¾” 2 Bh 153.000

17 Rubber Packing 3mm x 1mm x 1mm 1 Lbr 86.993

18 Gland Packing Type TSJ 7mm

1m 73.333

( shest-185)

19 Pipa sch-40 DIA 1” x 6 m 1 Btng 258.500

20 Pipa sch-40 DIA 3/4” x 6m 1 Btng 155.000

21 Selang 4” x 6mm (use poly house) 3m 10.728

22 Neple Grease 5/16” lurus 2 Bh 2.606

23 Klem Selang 3” 3 Bh 52.500

24 Hour Counter Taxxo 102 220V 1 Bh 113.075

25 Pilot Lam 220/240 volt 1 set 16.690

26 Relay Omron mk 3 P-1 3 Bh 96.500

27 Stater Fs-U 2 Bh 3.770

28 Bearing 6309 D “SKF” 1 Bh 170.000

29 Neutron – 057 HT 1 kg 111.194

30 AVR Bestron Type SU 28700 N 1 Bh 1.800.000

31 Flexible Coupling Type -160 1 set 210.000

32 Tee Fitting PN : 153129 1 Bh 27.000

33 Globe Valve 2”MDL Plange DN –

1 Bh 1.000.000

150 DN-40

34 Diaprame Pressure Gauge Rototherm

1 Bh 543.000

4”

TOTAL 6.563.262

Universitas Sumatera Utara

4.2.4 Hubungan Biaya dengan Consumable

Total biaya yang dikeluarkan perusahaan untuk consumable dapat dilihat

pada table 4.4 di bawah ini.

Tabet 4.4 Total Biaya Consumabel Pada Inspeksi

No Nama Bahan Jumlah Harga Harga (Rp)

Satuan

1 Oil Seal (Turbo T 68) 10 liter 12 306.227 3.674.724

2 Kain lap 6 helai 4.500 27.000

3 Deterjen 2 kg 6.000 12.000

4 Isolasi Uniball 3 rol 5.101 15.303

5 Seal Tape 3 rol 1.666 5000

6 Kain Pasir No.150 3 lembar 2.587 7.762

7 Kain Pasir No.400 1,5 m 2.573 3.860

8 Lem Tribond (liquid gasked) 3 bh 1.817 54.514

9 Lem Tribond MY4-220 5 bh 23.514 117.571

TOTAL 3.917.734

Maka total biaya-biaya yang harus dikeluarkan oleh perusahaan untuk

pekerjaan Inspeksi adalah dapat kita rincikan sebagai berikut :

• Total biaya untuk Tool : Rp. 4.072.750,-

• Total biaya untuk Material : Rp. 6.563.262,-

• Total biaya untuk consumable : Rp. 3.917.734,-

Total Biaya inspeksi Keseluruhan : Rp. 4.072.750,- + Rp. 6.563.262,- + Rp.

3.917.734,-

Total Biaya inspeksi Keseluruhan : Rp. 14.553.746,- (Cp)

4.2.5 Data Biaya Overhaul pada Turbin Uap di PMKS PT.SISIRAU Aceh

Tamiang

Untuk pekerja overhaul pada PMKS PT.SISIRAU Aceh Tamiang

ditangani langsung oleh pihak ketiga, dalam interval + 40.000 jam. Tujuan utama

Universitas Sumatera Utara

diadakannya overhaul ini adalah untuk mengembalikan performance turbin uap

keadaan semula, sehingga turbin uap dapat kembali bekerja dengan baik. Selain

itu dengan adanya overhaul ini maka kita juga akan dapat memprediksikan umur

dari komponen-komponen turbin uap tersebut.

Data biaya overhaul ini diambil pada tahun 2011 di PMKS PT.SISIRAU

Aceh Tamiang. Untuk rincian biaya yang digunakan pada saat Overhoul dapat

dilihat pada table 4.5 berikut :

Tabel 4.5 Rincian Total Biaya Pada Overhoul tahun 2011

Harga (USD)

Item

Particulars Qty USD USD

No

Unit / M Amount

1 Service kit 1 500.00 500.00

2 Washer 1 110.00 110.00

3 Bearing sleeve 1 110.00 110.00

4 Metal bearing 2113 1 1.700.00 1.700.00

5 Spring holder 1 500.00 500.00

6 Oil cooler O ring 1 10.00 10.00

7 Cable clamp 1 40.00 40.00

8 L.O.pump bush 1 500.00 500.00

9 Silicon sealant. bolts, etc 1 50.00 50.00

10 LABOUR 1 680.00 680.00

11 TRANSPORT & 1 550.00 550.00

ACCOMODATION

TOTAL 4.750.00

Maka total Biaya yang harus dikeluarkan oleh perusahaan untuk

pekerjaan overhaul pada Tahun 2011 = 4.750.00 USD,- (C R )

1 USD = Rp. 9044,-

4.750.00 USD x 9044 = Rp. 42.959.000,-

Universitas Sumatera Utara

4.3 Evaluasi Biaya Preventive Maintenance Pada Turbin Uap

Pabrik pengolahan minyak kelapa sawit di PMKS PT.SISIRAU Aceh

Tamiang memiliki 1 Turbin uap. Turbin yang dipakai yaitu Turbin jenis Turbin

Shinko yang berfungsi untuk mengolah energi potensial uap menjadi energi

kinetis dan energi kinetis ini selanjutnya dirubah menjadi energi mekanis dalam

bentuk putaran poros turbin. Biaya yang dikeluarkan oleh perusahaan untuk

service preventive (CP) adalah Rp. 14.553.746,- ,biaya repair setelah Overhaul

(CR) = Rp. 42,959,000,- . Dari data tersebut dapat dihitung probability

breakdownnya. Perhitungannya dapat dilihat pada tabel berikut :

4.3.1 Probabilitas kerusakan pada sistem turbin

Berdasarkan data kerusakan pada sistem turbin uap yang di ambil dari

tahun 2000-2012, dapat dilihat pada table 4.6 di bawah ini.

Tabe1 4.6 kerusakan pada sistem turbin uap dengan kapasitas 800 kw dan

putaran 1500 rpm.

Tahun Kerusakan

2000 1

2001 1

2002 2

2003 2

2004 1

2005 2

2006 2

2007 2

2008 1

2009 3

2010 2

Universitas Sumatera Utara

2011 6

2012 1

26

Maka probabilitas kerusakan untuk tahun :

• 2000 = 1/26 x 100 = 3,8%

• 2001 = 1/26 x 100 = 3,8%

• 2002 = 2/26 x 100 = 7,6%

• 2003 = 2/26 x 100 = 7,6%

• 2004 = 1/26 x 100 = 3,8%

• 2005 = 2/26 x 100 = 7,6%

• 2006 = 2/26 x 100 = 7,6%

• 2007 = 2/26 x 100 = 7,6%

• 2008 = 1/26 x 100 = 3,8%

• 2009 = 3/26 x 100 = 11,5%

• 2010 = 2/26 x 100 = 7,6%

• 2011 = 6/26 x 100 = 23,0%

• 2012 = 1/25 x 100 = 3,8%

4.3.2 Menghitung Mean Time Between Failures (MTBF) Dari probabilitas

Kerusakan Pada System Turbin

Untuk mendapatkan total mean diantara kerusakan (MTBF) dapat dihitung

pada table 4.7 berikut ini.

Universitas Sumatera Utara

Tabel 4.7 Probabilitas kerusakan yang terjadi

Bulan setelah

servis yang terjadi

TAHUN kerusakan Probability (Pi) Pi x i

2000 12 0.038 0.461

2001 24 0.038 0.912

2002 36 0.076 2.769

2003 48 0.076 3.648

2004 60 0.038 2.280

2005 72 0.076 5.472

2006 84 0.076 6.384

2007 96 0.076 7.296

2008 108 0.038 4.104

2009 120 0.115 13.846

2010 132 0.076 10.153

2011 144 0.230 33.230

2012 156 0.038 5.928

Total 0.991 96.483

Maka total mean diantara kerusakan (MTBF) = Pi x i = bulan

Dimana : TC = Total Cost '

CR = Variabel Perbaikan

M = Jumlah Mesin

MTBF = Waktu Rata -rata Antar kegagalan (mean Time

between failures)

��.�

Maka TC (Tanpa PM) = …………...............……………….(literatur 1)

����

�� .42,959,000x1

TC(Tanpa Preventive) = = Rp. 445,632, −

96,4

Jadi besarnya biaya tanpa menggunakan system preventive maintenance perbulan

adalah Rp. 445,632,-

Universitas Sumatera Utara

Selanjutnya perhitungan di bawah ini menunjukkan harga Bj yang

merupakan jumlah kerusakan diantara servis rutin pada bulan ke j, adalah sebagai

berikut :

�

�� = ∑� �� + �(� −1) �1 + �(� −2) �2 + �(� −3) �3 + �(� −1) �1 ....................(literatur-7)

Keterangan:

Bj = perkiraan jumlah kerusakan mesin dalam j bulan,

M = jumlah mesin,

Pn = Probabilitas mesin rusak dalam periode j.

B 12 = M . P 1

= 1(0,038)

= 0,038

B 24 = M (P 1 + P 2 ) + (B 1 . P 1 )

= 1(0,038 + 0,038) + (0,038 . 0,038)

= 0,077

B 36 = M (P 1 + P 2 + P 3 ) + (B 2 . P 1 ) + (B l . P 2 )

= 1 (0,038 + 0,038 + 0,076) + (0,077 . 0,038) + (0,038 . 0,038)

= 0,156

B 48 = M (P 1 + P 2 + P 3 + P 4 ) + (B 3 . P l ) + (B 2 . P 2 ) + (B 1 . P 3 )

= 1 (0,038 + 0,038 + 0,076 + 0,076) + (0,156 . 0,038) + (0,038 . 0,078) +

(0,038 . 0,076)

= 0,239

B 60 = M (P 1 + P 2 + P 3 + P 4 + P 5 ) + (B 4 . P 1 ) + (B 3 . P 2 ) + (B 2 . P 3 ) + (B 1 . P 4 )

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038) + (0,239 . 0,038) + (0,156 .

0,038) + (0,077 . 0,076) + (0,038 . 0,076)

= 0,289

Universitas Sumatera Utara

B 72 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 ) + (B 5 . P 1 ) + (B 4 . P 2 ) + (B 3 . P 3 ) + (B 2 .

P 4 ) + (B 1 . P 5 )

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076) + (0,289 . 0,038) +

(0,239 . 0,038) + (0,156 . 0,076) + (0,077 . 0,076) + (0,038 . 0,0387)

= 0,381

B 84 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 + P 7 ) + (B 6 . P 1 ) + (B 5 . P 2 ) + (B 4 . P 3 ) +

(B 3 . P 4 ) + (B 2 . P 5 ) + (B 1 . P 6 )

= l (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076 + 0,076) + (0,381 +

0,038) + (0,289 . 0,038) + (0,239 . 0,076) + (0,156 . 0,076) + (0,077 .

0,038) + (0,038 . 0,076)

= 0,479

B 96 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 + P 7 + P 8 ) + (B 7 . P 1 ) + (B 6 . P 2 ) + (B 5 .

P 3 ) + (B 4 . P 4 ) + (B 3 . P 5 ) + (B 2 . P 6 ) + (B 1 . P 7 )

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076 + 0,076 + 0,076) +

(0,479 . 0,038) + (0,381 . 0,038) + (0,289 . 0,076) + (0,239 . 0,077) +

(0,156. 0,038) + (0,077 . 0,076) + (0,038 . 0,076)

= 0,581

B 108 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 + P 7 + P 8 + P 9 ) + (B 8 . P 1 ) + (B 7 . P 2 ) + (B 6

. P 3 ) + (B 5 . P 4 ) + (B 4 . P 5 ) + (B 3 . P 6 ) + (B 2 . P 7 ) + (B 1 . P 8 )

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076 + 0,076 + 0,076 +

0,038) + (0,581 . 0,038) + (0,479 . 0,038) + (0,381 . 0,076) + (0,289 .

0,076) + (0,239. 0,038) + (0,156. 0,076) + (0,077. 0,076) + (0,038. 0,076)

= 0,651

B 120 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 + P 7 + P 8 + P 9 + P 10 ) + (B 9 . P 1 ) + (B 8 . P 2 )

+ (B 7 . P 3 ) + (B 6 . P 4 ) + (B 5 . P 5 ) + (B 4 . P 6 ) + (B 3 .P 7 ) + (B 2 . P 8 ) + (B 1 .

P9)

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076 + 0,076 + 0,076 + 0,038

+ 0,115) + (0,651 . 0,038) + (0,581 . 0,038) + (0,479 . 0,076) + (0,381 .

Universitas Sumatera Utara

0,076) + (0,289 . 0,038) + (0,239 . 0,076) + (0,156 . 0,076) + (0,077 .

0,076) + (0,038 . 0.038)

= 0,808

B 132 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 + P 7 + P 8 + P 9 + P 10 + P 11 ) + (B 10 . P 1 )

+(B 9 . P 2 ) + (B 8 . P 3 ) + (B 7 . P 4 ) + (B 6 . P 5 ) + (B 5 . P 6 ) + (B 4 . P 7 ) + (B 3 .

P 8 ) + (B 2 . P 9 ) + (B 1 . P 10 )

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076 + 0,076 + 0,076 +

0,038) + ( 0,115 . 0,038) + (0,808 . 0,038) + ( 0,651 . 0,038) + (0,581 .

0,076) + (0,479 . 0,076) + (0,381 . 0,038) + (0,289 . 0,076) + (0,239 .

0,076) + (0,156 . 0,076) + (0,077 . 0,038) + (0,038 . 0,155)

= 1,172

B 144 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 + P 7 + P 8 + P 9 + P 10 + P 11 + P 12 ) + (B 11 .

P 1 ) + (B 10 . P 2 ) + (B 9 . P 3 ) + (B 8 . P 4 ) + (B 7 . P 5 ) + (B 6 . P 6 ) + (B 5 . P 7 ) +

(B 4 . P 8 ) + (B 3 . P 9 ) + (B 2 . P 10 ) + (B 1 . P 11 )

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076 + 0,076 + 0,076 + 0,038

+ 0,115 + 0,038 + 0,230) + (1,172 . 0,038) + (0,808 . 0,038) + (0,651 .

0,076) + (0,581 . 0,076) + (0,479 . 0,038) + (0,381 . 0,076) + (0,289 .

0,076) + (0,239 . 0,076) + (0,156 . 0.038) + (0,077 . 0,115) + (0,038 .

0,038)

= 1,193

B 156 = M (P 1 + P 2 + P 3 + P 4 + P 5 + P 6 + P 7 + P 8 + P 9 + P 10 + P 11 + P 12 + P 13 ) +

(B 12 . P 1 ) + (B 11 . P 2 ) + (B 10 . P 3 ) + (B 9 . P 4 ) + (B 8 . P 5 ) + (B 7 . P 6 ) + (B 6 .

P 7 ) + (B 5 . P 8 ) + (B 4 . P 9 ) + (B 3 . P 10 ) + (B 2 . P 11 ) + (B 1 . P 12 )

= 1 (0,038 + 0,038 + 0,076 + 0,076 + 0,038 + 0,076 + 0,076 + 0,076 +

0,038) + (0,115 . 0,038) + (0,230 . 0,038) + (1,193 . 0,038) + (1,172 .

0,038) + (0,808 . 0,076) + (0,651 . 0,076) + (0,581 . 0,038) + (0,479 .

0,076) + (0,381 . 0,076) + (0,289 . 0,076) + (0,239 . 0,038) + (0,156 .

0,115) + (0,077 . 0,038) + (0,038 . 0,230)

= 1,301

Universitas Sumatera Utara

Maka didapat kerusakan diantara service rutin pada bulan ke-j, yaitu

dapat dilihat pada tabel 4.8 di bawah ini.

Tabel 4.8 kerusakan diantara service rutin pada bulan ke-j

Jumlah Bulan Diantara Jumlah Kerusakan Dalam J

Preventive Servis (J) bulan (Bj)

12 0,038

24 0,077

36 0,156

48 0,236

60 0,289

72 0,381

84 0,479

96 0,581

108 0,651

120 0,808

132 1,172

144 1,193

156 1,301

4.3.3 Menghitung Biaya Alternatif Preventif Maintenance

Dari perhitungan, didapatkan harga Bj (jumlah kerusakan di antara servis

rutin) untuk menghitung biaya alternative (PM).

Pada tabel 4.9 ditunjukkan hasil perhitungan untuk jumlah kerusakan

diantara servis rutin (Bj), biaya per bulan untuk pekerjaan repair (CR.Bj/i), biaya

per bulan preventive service (CP(M)/i), dan biaya total per bulan dari PM.

Universitas Sumatera Utara

Tabe1 4.9 Tabel Biaya Alternatif Preventive Maintenance

Jumlah bulan Jumlah Biaya (Rp) Biaya (Rp) Biaya (Rp) total

diantara preventif kerusakan dalam perbulan untuk perbulan untuk perbulan dari

service (j) j bulan repair (C R x B j )/j preventive servis preventif

(B j ) setiap j bulan (C P maintenance

x M)/j (TC)

12 0,038 136.036 1.212.812 1.348.848

24 0,077 137.826 606.406 744.232

36 0,156 186.155 404.270 590.425

48 0,236 211.215 303.203 514.418

60 0,286 204.771 242.562 447.333

72 0,381 227.324 202.135 429.459

84 0,479 244.968 173.258 418.226

96 0,581 259.991 151.601 411.592

108 0,651 258.947 134.756 393.703

120 0,808 289.257 121.281 410.538

132 1,172 381.423 110.255 491.678

144 1,193 355.903 101.067 456.970

156 1,301 358.267 93.293 451.560

Jika hasilnya di masukkan kedalam sebuah grafik berikut ini maka akan

jelas terlihat biaya rata-rata yang paling murah.

Universitas Sumatera Utara

1.600.000

1.400.000

1.200.000

Repair

preventif

Biaya (Rp)

1.000.000

maintenance

800.000 TC

600.000

400.000

200.000

0

0 12 24 36 48 60 72 84 96 108 120 132 144 156

Waktu Bulan

Gambar 4.1 Grafik Biaya alternatif Preventive Maintenance

Dari tabel dan grafik diatas dapat dilihat, jika pemeliharaan ditinjau dari

segi pemeliharaan yang paling murah, maka Preventive Maintenance yang tepat

adalah setiap 108 bulan (melakukan preventif Service keseluruhan) akan

menghasilkan biaya rata-rata yang paling murah yaitu sebesar Rp. 393.703,-

perbulan dibawah biaya perbaikan mesin tanpa mengunakan preventif

maintenance bila terjadi kerusakan.

Biaya = TC (BM) - TC (PM)

= Rp. 445.632, - Rp 393.703,-

= Rp. 51.929,-

Kebijakan ini akan mengurangi biaya sebesar 11,65% di bawah biaya perbaikan

mesin bila terjadi kerusakan.

4.3.4 Evaluasi perbandingan Biaya Preventif Maintenance dan Tanpa

Preventif Maintenance pada tahun pertama pemakaian

Untuk mengetahui perbandingan Biaya preventif maintenance dan tanpa

preventif maintenance pada awal tahun pemakaian (turbin dalam keadaan baru)

dapat dihitung dengan Jumlah Kerusakan diantara servis rutin pada Bulan (Bj).

Universitas Sumatera Utara

Untuk biaya tanpa preventif maintenace diambil pada biaya reparasi

keseluruhan/Overhoul (halaman 50) sebesar Rp.42,959,000,- dan dapat diketahui

juga bulan diantara kerusakannya yaitu pada Bulan 96 Bulan (Halaman 52 ).

Maka dari itu di dapat mencari biaya Preventif Maintenance dengan kerusakan

Pada servis rutin (Bj) dengan bulan diantara Preventif servis (J) dapat dilihat pada

Tabel 4.8.

Tabel 4.10 Evaluasi biaya dengan preventive maintenance dan tanpa preventive

maintenance pada Turbin Uap

Jumlah bulan diantara Jumlah kerusakan dalam Biaya perbulan untuk

preventif service (j) bulan (B j ) preventif maintenance

(C R x B j )

0 0 0

12 0,038 1.632.442

24 0,077 3.307.843

36 0,156 6.701.604

48 0,236 10.138.324

60 0,286 12.286.274

72 0,381 16.367.379

84 0,479 20.577.361

96 0,581 24.959.179

108 0,651 27.966.309

120 0,808 34.710.872

132 1,172 50.347.948

144 1,193 51.250.087

156 1,301 55.889.659

Universitas Sumatera Utara

60000000 Biaya Perbulan Biaya Perbulan Preventive

Tanpa Preventive Dengan Preventive Maintenance

50000000 Tanpa Preventive

Rp.42,959.000,- Maintenance

40000000

Biaya (Rp)

30000000

Rp.24,959.179,-

20000000

10000000

0

0 12 24 36 48 60 72 84 96 108 120 132 144 156

Interval waktu (Bulan)

Gambar 4.2 Grafik Hasil Analisa dengan Preventive Maintanance dan Tanpa

Preventive Maintanance

Dapat dilihat dari grafik 4.2 jika ditinjau dari segi umur mesin (Life time) dengan

biaya overhaul yang sama yaitu Rp. 42.959,000,- maka dengan perawatan tanpa

preventive maintenance kegagalan yang akan terjadi pada bulan ke 96 dan jika

dilakukan preventive maintenance waktu kegagalannya pada bulan 125 dimana

umur mesin lebih panjang jika dilakukan preventive maintenance dari pada tanpa

preventive maintenance. Dan jika ditinjau dari segi biaya dengan waktu kegagalan

yang sama yaitu 96 bulan, maka biaya yang didapat untuk preventive maintenance

lebih murah sebesar Rp. 24.959,179,- dengan biaya tanpa preventive maintenance

yaitu sebesar Rp 42.959,000,-.

Universitas Sumatera Utara

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan studi dan hubungan prenventive maintenance maka dapat

disimpulkan :

1) Hubungan, Material (spare part), Tool dan Cosumable adalah berbanding lurus

dengan biaya. Semakin besar tingkat kesulitan dari pekerjaan Preventive

Maintenace maka semakin besar biaya yang harus dikeluarkan oleh perusahaan

tersebut.

2) Total biaya yang dikeluarkan oleh perusahaan meliputi total biaya inspeksi dan

total biaya Overhaul. Hal ini dapat dilihat pada perincian berikut :

- Total biaya inspeksi

Dapat di lihat bahwa perusahaan mengeluarkan total biaya inspeksi

keseluruhan yang harus dikeluarkan oleh perusahaan adalah Rp

14.553.746,-

- Total Biaya Overhaul

Untuk bekerja overhaul pada PMKS PT.SISIRAU Aceh Tamiang

ditangani langsung oleh pihak ketiga, perusahaan mengeluarkan biaya

yang paling besar untuk pihak ketiga yaitu Rp. 42,959,000,-

3) Penggunaan sistem Preventive Maintenance pada perusahaan terbukti sangat

menguntungkan dibandingkan jika perusahaan menggunakan sistem Tanpa

Preventif Maintenance. Hal ini dapat dilihat dari biaya alternative pada

perincian berikut :

- Total biaya tanpa menggunakan preventive maintenance adalah :

Rp.445,632,-

- Total biaya minimum yang didapat dengan menggunakan preventive

maintenance adalah : Rp 393,703,- sehingga dapat menghemat biaya

sebesar 11,65% atau Rp. 51,929,- dari biaya tanpa menggunakan preventif

maintenance (PM)

Universitas Sumatera Utara

- Dari segi umur pemakaian (keadaan mesin baru), bila menggunakan system

preventif maintenance perusahaan dapat memperlambat terjadinya

kerusakan, dengan panjang umur pemakain 125 bulan, bila dibandingkan

dengan system tanpa preventif maintenance akan mempercepat terjadinya

kerusakan, dengan panjang umur pemakaian 96 bulan. Hal ini ditinjau dari

biaya Overhaul yang sama yaitu Rp. 42,959,000,-

5.2 Saran

1. Untuk setiap perusahaan Dapat Melakukan sistem Preventive Maintenance

(PM) dari pada Breakdown Maintenance (BM).

2. Pemeliharaan pada sebuah mesin harus dilakukan lebih dini sebelum terjadi

kerusakan yang lebih parah.

3. Selalu mengutamakan keselamatan kerja pada saat pelaksanaan pemeliharaan,

baik Inspeksi, Overhaul dan lain sebagainya.

Universitas Sumatera Utara

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian dan Cara Kerja Turbin (Turbin Uap)

Turbin adalah sebuah mesin berputar yang mengambil energi dari aliran

fluida. Turbin sederhana memiliki satu bagian yang bergerak, "asembli rotor-

blade". Fluida yang bergerak menjadikan baling-baling berputar dan

menghasilkan energi untuk menggerakkan rotor. Contoh turbin awal adalah kincir

angin dan roda air. Sebuah turbin yang, bekerja terbalik disebut kompresor atau

pompa turbo. Turbin gas, uap dan air biasanya memiliki "casing" sekitar baling-

baling yang memfokus dan mengontrol fluida. Casing dan baling-baling mungkin

memiliki geometri variabel yang dapat membuat operasi efisien untuk beberapa

kondisi aliran fluida. Energy diperoleh dalam bentuk tenaga "shaft" berputar

(http://en.wikipedia.org/wiki/Preventive_maintenance,turbinuap).

2.1.1 Penggunaan turbin

Penggunaan paling umum dari turbin adalah pemroduksian tenaga listrik.

Hampir seluruh tenaga listrik diproduksi menggunakan turbin dari jenis tertentu.

Turbin kadangkala merupakan bagian dari mesin yang lebih besar. Sebuah turbin

gas, sebagai contoh, dapat menunjuk ke mesin pembakaran dalam yang berisi

sebuah turbin, kompresor, "kombustor", dan alternator.

Turbin dapat memiliki kepadatan tenaga (power density) yang luar biasa

(berbanding dengan volume dan beratnya), ini karena kemampuan mereka

beroperasi pada kecepatan sangat tinggi. Mesin utama dari Space Shuttle

menggunakan turbopumps (mesin yang terdiri dari sebuah pompa yang didorong

oleh sebuah mesin turbin) untuk memberikan propellant (oksigen cair dan

hidrogen cair) ke ruang pembakaran mesin. Turbopump hidrogen cair ini sedikit

lebih besar dari mesin mobil dan memproduksi 70.000 hp (52,2 MW).

Turbin Uap Termasuk Mesin- mesin Konversi energi yang mengubah

energi potensial uap menjadi energi kinetis pada nozel dan selanjutnya diubah

Universitas Sumatera Utara

menjadi energi mekanis pada sudu-sudu turbin yang dipasang pada poros turbin.

Energi mekanis yang dihasilkan dalam bentuk putaran poros turbin dapat secara

langsung atau dengan bantuan roda gigi reduksi dihubungkan dengan mekanisme

yang digerakkan. Untuk menghasilkan energi listrik, mekanisme yang digerakkan

adalah poros generator jika dibandingkan dengan penggerak dengan tenaga listrik

lain seperti diesel, turbin memiliki kelebihan antara lain:

- penggunaan panas yang lebih baik

- pengontrolan putaran yang lebih mudah.

- tidak menghasilkan loncatan bunga api listrik.

- tidak terpengaruh lingkungan sekeliling yang panas

- uap bekasnya dapat digunkan kembali atau untuk proses

2.1.2 Komponen-komponen Utama Sistem Turbin Uap

Secara umum komponen-komponen utama dari sebuah turbin uap adalah:

• Nosel, sebagai media ekspansi uap yang merubah energi potensial menjadi

energi kinetik.

• Sudu, alat yang menerima gaya dari energi kinetik uap melalui nosel.

• Cakram, tempat sudu-sudu dipasang secara radial pada poros.

• Poros, sebagai komponen utama tempat dipasangnya cakram-cakram

sepanjang sumbu.

• Bantalan, bagian yang berfungsi untuk menyokong kedua ujung poros dan

banyak menerima beban.

• Kopling, sebagai penghubung antara mekanisme turbin uap dengan

mekanisme yang digerakkan.

Untuk melihat komponen-komponen utama pada turbin dapat dilihat pada gambar

berikut ini :

Universitas Sumatera Utara

Gambar 2.1 bagian-bagian turbin uap.

(Sumber: http://repository.usu.ac.id)

1. Cassing

Adalah sebagai penutup bagian-bagian utama- turbin.

2. Rotor

Adalah bagian turbin yang berputar yang terdiri dari poros, sudu turbin atau

deretan sudu yaitu Stasionary Blade dan Moving Blade. Untuk turbin

bertekanan tinggi atau ukuran besar, khususnya untuk turbin jenis reaksi

maka motor ini perlu di Balance untuk mengimbagi gaya reaksi yang timbul

secara aksial terhadap poros.

3. Bearing Pendestal

Adalah merupakan kedudukan dari poros rotor.

4. Journal Bearing

Adalah Turbine Part yang berfungsi untuk menahan Gaya Radial atau Gaya

Tegak Lurus Rotor.

Universitas Sumatera Utara

5. Thrust Bearing

Adalah Turbine Part yang berfungsi untuk menahan atau untuk menerima

gaya aksial atau gaya sejajar terhadap poros yang merupakan gerakan maju

mundurnya poros rotor.

6. Main Oli Pump

Berfungsi untuk memompakan oli dari tangki untuk disalurkan pada bagian -

bagian yang berputar pada turbin. Dimana fungsi dari Lube Oil adalah :

Sebagai Pelumas pada bagian - bagian yang berputar.

Sebagai Pendingin (Oil Cooler) yang telah panas dan masuk ke bagian

turbin dan akan menekan/terdorong keluar secara sirkuler sebagai

Pelapis (Oil Film) pada bagian turbin yang bergerak secara rotasi.

Sebagai Pembersih (Oil Cleaner) dimana oli yang telah kotor sebagai

akibat dari benda-benda yang berputar dari turbin akan terdorong ke

luar secara sirkuler oleh oli yang masuk.

7. Gland Packing

Sebagai Penyekat untuk menahan kebocoran baik kebocoran Uap maupun

kebocoran oli.

8. Labirinth Ring

Mempunyai fungsi yang sama dengan gland packing.

9. Impuls Stage

Adalah sudu turbin tingkat pertama yang mempunyai sudu sebanyak 116

buah

10. Stasionary Blade

Adalah sudu-sudu yang berfngsi untuk menerima dan mengarahkan steam

yang masuk.

11. Moving Blade

Adalah sejumlah sudu-sudu yang berfungsi menerima dan merubah Energi

Steam menjadi Energi Kinetik yang akan memutar generator.

12. Control Valve

Adalah merupakan katup yang berfungsi untuk mengatur steam yang masuk

kedalam turbin sesuai dengan jumlah Steam yang diperlukan.

Universitas Sumatera Utara

13. Stop Valve

Adalah merupakan katup yang berfungsi untuk menyalurkan atau

menghentikan aliran steam yang menuju turbin.

14. Reducing Gear

Adalah suatu bagian dari turbin yang biasanya dipasang pada turbin-turbin

dengan kapasitas besar dan berfungsi untuk menurunkan putaran poros rotor

dari 5500 rpm menjadi 1500 rpm.

Bagian-bagian dari Reducing Gear adalah :

Gear Cassing adalah merupakan penutup gear box dari bagian-bagian

dalam reducing gear.

Pinion (high speed gear) adalah roda gigi dengan type Helical yang

putarannya merupakan putaran dari shaft rotor turbin uap.

Gear Wheal ( low speed gear ) merupakan roda gigi type Helical yang

putarannya akan mengurangi jumlah putaran dari Shaft rotor turbin yaitu

dari 5500 rpm menjadi 1500 rpm.

Pinion Bearing yaitu bantalan yang berfungsi untuk menahan/menerima

gaya tegak lurus dari pinion gear

Pinion Holding Ring yaitu ring berfungsi menahan Pinion Bearing

terhadap gaya radial shaft pinion gear.

Wheel Bearing yaitu bantalan yang berfungsi menerima atau menahan

gaya radial dari shaft gear wheel.

Wheel Holding Ring adalah ring penahan dari wheel Bearing terhadap

gaya radial atau tegak lurus shaft gear wheel.

Wheel Trust Bearing merupakn bantalan yang berfungsi menahan atau

menerima gaya sejajar dari poros gear wheel (gaya aksial) yang

merupakan gerak maju mundurnya poros.

Universitas Sumatera Utara

Gambar 2.2 bagian utama turbin uap

Secara umum, dapat kita lihat bahwa sistem turbin uap dibagi atas 5 bagian

yaitu :

1. Steam turbine

2. Governor dan turbin control

3. Steam supply dan drainage system

4. Coolingsystem

5. Oil pressure system

2.2 Pengertian dan Tujuan Pemeliharaan

Secara alamiah tidak ada barang yang dibuat oleh manusia yang tidak

dapat rusak, tetapi usia kegunaannya dapat diperpanjang dengan melakukan

perbaikan berkala dengan suatu aktivitas yang dikenal sebagai pemeliharaan.

Pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang

dilakukan untuk menjaga suatu barang, atau memperbaikinya sampai mencapai

suatu kondisi yang bisa diterima. Tetapi, istilah `pemeliharaan' pada kenyataanya

menunjuk kepada fungsi pemeliharaan secara keseluruhan yang bisa dibayangkan,

Universitas Sumatera Utara

dan sebagai hasilnya kata tersebut dengan mudah digunakan dalam industri untuk

menunjuk setiap pekerjaan yang dikerjakan oleh pekerja bagian pemeliharaan.

Pemeliharaan juga merupakan suatu fungsi dalam suatu perusahaan pabrik yang

sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena

apabila seseorang mempunyai peralatan atau fasilitas, maka biasanya dia akan

selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut.

Demikian pula halnya dengan perusahaan pabrik, dimana pimpinan perusahaan

pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya

dapat dipergunakan sehingga kegiatan produksinya berjalan lancer (corder,1992).

Dalam usaha untuk dapat terus menggunakan fasilitas tersebut agar

kualitas produksi dapat terjamin, maka dibutuhkan kegiatan-kegiatan

perneliharaan dan perawatan yang meliputi kegiatan pemeriksaan, pelumasan

(lubrication), dan perbaikan atau reparasi atas kerusakan-kerusakan yang ada,

serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada

fasilitas tersebut.

Seluruh kegiatan ini sebenarnya tugas bagian pemeliharaan. Peranan

bagian ini tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk

dapat diproduksi dan diserahkan kepada pelanggan tepat pada waktunya, akan

tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan

atau mengurangi kemacetan produksi sekecil mungkin. Jadi, bagian perawatan

mempunyai peranan yang sangat menentukan dalam kegiatan produksi suatu

perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi,

kelambatan, dan volume produksi serta efisiensi berproduksi.

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat

dalam suatu perusahaan bahwa kurang diperhatikannya bidang pemeliharan atau

maintenance ini, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur.

Peranan yang penting dari kegiatan baru diperhatikan setelah mesin-mesin

tersebut rusak dan tidak dapat berjalan sama sekali. Hendaknya kegiatan harus

dapat menjamin bahwa selama proses produksi berlangsung, tidak akan terjadi

kemacetan - kemacetan yang disebabkan oleh mesin maupun fasilitas produksi.

Universitas Sumatera Utara

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau

menjaga fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau

penyesuaian maupun penggantian yang diperlukan agar diperoleh suatu keadaan,

operasi produksi yang memuaskan sesuai apa yang telah direncanakan. Jadi,

dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pabrik

dapat digunakan untuk produksi sesuai dengan rencana dan tidak mengalami

kerusakan selama fasilitas atau peralatan tersebut dipergunakan untuk proses

produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai sehingga

dapatlah diharapkan proses produksi berjalan lancar dan terjamin karena

kemungkinan-kemungkinan kemacetan yang disebabkan tidak berjalannya

fasilitas atau perlatan produksi telah dihilangkan atau dikurangi. Menurut Corder

(1992).

Menurut Sofyan Assauri, 1993, tujuan pemeliharaan yaitu :

1) Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana

produksi,

2) Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang

dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu,

3) Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas

dan menjaga modal yang di investasikan tersebut,

4) Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan

melaksanakan kegiatan pemeliharaan secara efektif dan efisien,

5) Menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan

para pekerja,

6) Mengadakan suatu kerja sama yang erat dengan fungsi-fungsi utama lainnya

dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan

yaitu tingkat keuntungan (return on investment) yang sebaik mungkin dan total

biaya yang terendah.

Universitas Sumatera Utara

2.3 Jenis-jenis Pemeliharaan (Maintenance)

Menurut Daryus A, (2007) dalam bukunya Manajemen Pemeliharaan

Mesin membagi pemeliharaan menjadi :

1) Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan adalah pemeliharaan yang dibertujuan untuk

mencegah terjadinya kerusakan, atau cara pemeliharaan yang direncanakan

untuk pencegahan.

2) Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan korektif adalah pekerjaan pemeliharaan yang dilakukan untuk

memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai

standar yang dapat di terima. Dalam perbaikan dapat dilakukan peningkatan-

peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi

rancangan agar peralatan menjadi lebih baik.

3) Pemeliharaan berjalan (Running Maintenance)

Pemeliharaan berjalan dilakukan ketika fasilitas atau peralatan dalam keadaan

bekerja. Pemeliharan berjalan diterapkan pada peralatan-peralatan yang harus

beroperasi terus dalam melayani proses produksi.

4) Pemeliharaan prediktif (Predictive Maintenance)

Pemeliharaan prediktif ini dilakukan untuk mengetahui terjadinya perubahan

atau kelainan dalam kondisi fisik maupun fungsi dari system peralatan.

Biasanya pemeliharaan prediktif dilakukan dengan bantuan panca indra atau

alat-alat monitor yang canggih.

5) Pemeliharaan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan pemeliharaan ini dilakukan ketika terjadinya kerusakan pada

peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, alat-alat

dan tenaga kerjanya.

6) Pemeliharaan Darurat (Emergency Maintenance)

Pemeliharan darurat adalah pekerjaan pemeliharaan yang harus segera

dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga.

Universitas Sumatera Utara

7) Pemeliharaan berhenti (Shutdown Maintenance)

Pemeliharaan berhenti adalah pemeliharaan yang hanya dilakukan selama

mesin tersebut berhenti beroperasi.

8) Pemeliharaan Rutin (Routine Maintenance)

Pemeliharaan rutin adalah pemeliharaan yang dilaksanakan secara rutin atau

terus-menerus.

Kegiatan pemeliharaan yang dilakukan pada suatu pabrik dapat

dibedakan atas dua jenis, yaitu preventive maintenance dan breakdown

maintenance.

2.3.1 Preventive Maintenance

Menurut (Assauri 1993) Pengertian preventive maintenance adalah

kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya

kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan

yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu

digunakan dalam proses produksi.

Dengan demikian, semua fasilitas produksi yang mendapatkan preventive

maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam

kondisi atau keadaan siap dipergunakan untuk setiap operasi atau proses produksi

pada setiap saat sehingga dapatlah dimungkinkan bahwa pembuatan suatu rencana

dan schedule pemeliharaan dan perawatan yang sangat cermat dan rencana

produksi yang lebih cepat. Preventive maintenance ini sangat penting karena

kegunaannya yang sangat efektif di dalam menghadapi fasilitas-fasilitas produksi

yang termasuk pada golongan critical unit, dimana sebuah fasilitas atau peralatan

produksi akan termasuk pada golongan ini apabila :

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan atau

keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mempengaruhi kulitas produk yang dihasilkan.

c. Kerusakan fasilitas ini akan menyebabkan kemacetan suatu proses produksi.

d. Modal yang ditanamkan dalam fasilitas tersebut atau harga fasilitas tersebut

cukup besar atau mahal.

Universitas Sumatera Utara

Bilamana preventive maintenance dilaksanakan pada fasilitas-fasilitas

atau peralatan yang termasuk dalam critical unit, maka tugas-tugas maintenance

dapatlah dilakukan dengan suatu perencanaan yang intensif untuk unit yang

bersangkutan sehingga rencana produksi dapat dicapai dengan jumlah hasil

produksi yang lebih besar dalam waktu yang relatif singkat.

Dalam praktiknya, preventive maintenance yang dilakukan oleh suatu

perusahan pabrik dapat dibedakan atas :

• Routine Maintenance

• Periodic Maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini

adalah pembersihan fasilitas maupun peralatan, pelumasan, serta pemeriksaan

bahan bakarnya dan mungkin termasuk pemanasan (warming-up) mesin-mesin

selama beberapa menit sebelum dipakai beroperasi sepanjang hari.(Assauri 1993).

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu

minggu sekali, lalu meningkat setiap bulan sekali, dan akhirnya setiap setahun

sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam

kerja mesin atau fasilitas produksi tersebut sebagai jadual kegiatan, misalnya

setiap seratus jam kerja mesin sekali atau seterusnya. Jadi, sifat kegiatan

maintenance ini tetap secara periodik atau berkala. Kegiatan ini jauh lebih berat

dari pada routine maintenance. Sebagai contoh untuk kegiatan periodic

maintenance adalah pembongkaran karburator atau pembongkaran alat-alat

dibagian sistem aliran bensin, penyetelan katup-katup pemasukan dan

pembuangan silinder mesin, dan pembongkaran mesin ataupun fasilitas tersebut

untuk penggantian bearing, serta service dan overhaul kecil maupun besar

(Assauri 1993).

Universitas Sumatera Utara

2.3.2 Breakdown Maintenance

Breakdown atau corrective maintenance adalah kegiatan pemeliharaan

dan perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan

pada fasilitas maupun peralatan sehingga tidak dapat berfungsi dengan baik dan

benar. Kegiatan breakdown maintenance yang dilakukan sering disebut dengan

kegiatan perbaikan atau reparasi.

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi

akibat tidak dilakukannnya preventive maintenance ataupun telah dilakukan tetapi

sampai pada waktu tertentu fasilitas atau peralatan tersebut tetap rusak.

Jadi dalam hal ini, kegiatan maintenance sifatnya hanya menunggu sampai

kerusakan terjadi dahulu, baru kemudian diperbaiki. Maksud dari tindakan

perbaikan ini adalah agar fasilitas atau peralatan tersebut dapat dipergunakan

kembali dalam proses produksi sehingga proses produksinya dapat berjalan lancar

kembali.

Dengan demikian, apabila perusahaan hanya mengambil kebijaksanaan

untuk melakukan breakdown maintenance saja, maka terdapatlah faktor

ketidakpastian (uncertainity) dalam kelancaran proses produksinya akibat

ketidakpastian akan kelancaran bekerjanya fasilitas atau peralatan produksi yang

ada. Oleh karena itu, kebijaksanaan untuk melaksanakan breakdown maintenance

saja tanpa preventif maintenance akan menimbulkan akibat-akibat yang dapat

menghambat ataupun memacetkan kegiatan produksi apabila terjadi suatu

kerusakan yang tiba-tiba pada fasilitas produksi yang digunakan.

Kelihatannya bahwa breakdown maintenance adalah lebih murah

biayanya dibandingkan dengan preventive maintenance. Hal ini benar adanya

selama kerusakan belum terjadi pada fasilitas atau peralatan sewaktu proses

produksi berlangsung. Namun, bilamana kerusakan terjadi pada peralatan selama

proses produksi berlangsung, maka akibat dari kebijaksanaan dengan menerapkan

breakdown maintenance saja akan jauh lebih parah kerugiannya daripada

preventive maintenance. Disamping itu akan didapat suatu kenaikan yang

melonjak terhadap biaya-biaya perawatan dan pemeliharaan pada saat terjadinya

Universitas Sumatera Utara

kerusakan tersebut. Oleh karena breakdown maintenance mahal, maka sedapat

mungkin harus dicegah dengan mengintensifkan preventive maintenance.

Selain itu, perlu dipertimbangkan bahwa dalam jangka panjang untuk mesin-

mesin yang mahal dan termasuk pada critical unit dari proses produksi, bahwa

preventive maintenance akan lebih menguntungkan daripada hanya menerapkan

kebijakan breakdown maintenance saja.

2.4 Hubungan Antara Berbagai Bentuk Pemeliharaan -

Pada dasarnya Hubungan pemeliharaan ada dua macam yaitu,

pemeliharaan yang direncanakan (Planned Maintenance) dan pemeliharaan diluar

dari perencanaan (Unplanned Maintenance) dilakukan secara rutin (Preventive

Maintenance). Hanya ada satu bentuk pemeliharaan tidak terencana yaitu

pemeliharaan darurat (Emergency Maintenance), yang didefinisikan sebagai

pemeliharaan dimana perlu segera dilaksanakan tindakan untuk mencegah akibat

yang serius, misalnya hilangnya produksi, kerusakan besar pada peralatan, atau

untuk alasan keselamatan kerja.

Pemeliharaan terencana dibagi menjadi dua aktivitas utama, pencegahan dan

korektif.

Bagian utama dari pemeliharaan pencegahan meliputi pemeriksaan yang

berdasar pada "lihat, rasakan dan dengarkan", dan penyetelan minor pada selang

waktu yang telah ditentukan serta penggantian komponen minor yang ditemukan

perlu diganti pada saat pemeriksaan.

Pemeliharaan korektif (Corrective Maintenance) meliputi reparasi minor,

terutama untuk rencana jangka pendek, yang mungkin timbul di antara

pemeriksaan, juga overhaull terencana misalnya overhaull tahunan atau dua

tahunan, suatu perluasan yang direncanakan dalam rincian untuk jangka panjang

sebagai hasil pemeriksaan pencegahan. Selain preventive maintenance dan

corrective maintenance, patton (1983) menambah satu jenis pemeliharaan lagi,

yaitu pemeliharaan kemajuan (improvement maintenance), yang berfungsi untuk

memodifikasi, mendisain ulang, dan merubah mesin ataupun pesanan.

Universitas Sumatera Utara

Inspeksi, kegiatan pemeriksaan yang dimaksudkan untuk menentukan

kondisi operasi sebuah komponen atau fasilitas baik secara visual atau dengan

sebuah pengukuran tertentu (Arman 2006).

MAINTENACE

(pemeliharaan)

Pemeliharaan Pemeliharaan Tak

Terencana Terencana

Pemeliharaan

Darurat

Pemeliharaan Pemeliharaan

Pencegahan Korektif

Pemeriksaan Penggantian Reparasi Overhaul

termasuk komponen minor Terencana

penyetelan minor yaitu, yang tidak

dan pekerjaan ditemukan

pelumasan yang timbul waktu

dari

pemeriksaan

Lihat, Rasakan, Dengar

Pemeliharaan

waktu berhenti

Pemeliharaan

waktu berjalan

Gambar 2.3 Hubungan Antara Berbagai Bentuk Pemeliharaan

Sumber: corder (1992)

Universitas Sumatera Utara

2.5 Tugas-tugas Bagian Pemeliharaan

Menurut (Alfian Hamsi 2001), Adapun tugas-tugas dasar dari seksi

pemeliharaan dibagi atas beberapa bagian yaitu sebagai berikut :

a. Bagian perencanaan dan penugasan.

b. Bagian pemeriksaan dan pengawasan.

c. Bagian pengawasan bahan.

d. Bagian pekerjaan lapangan.

e. Bagian pekerjaan bengkel.

a. Bagian Perencanaan dan Penugasan

Tugas-tugas bagian perencana dan penugasan adalah :

1. Menerima dan mengumpul semua permintaan-permintaan kerja.

2. Mendaftarkan dan mengklassifikasikan semua permintaan-permintaan kerja

yang diterima.

3. Menyiapkan permintaan-permintaan kerja pemeliharaan tersebut.

4. Mempelajari dan membuat pembagian kerja, dan penempatan pekerja pada

lokasi yang sesuai.

5. Menyiapkan dan membuat perintah-perintah kerja.

6. Mengecek dan menyiapkan bahan-bahan yang diperlukan.

7. Menyetujui semua permintaan-permintaan kerja diatas dan juga permintaan

kerja harian.

8. Memonitor semua kegiatan-kegiatan pemeliharaan dan juga kemajuannya.

9. Mengecek laporan dari pekerjaan yang sudah selesai.

10. Menerima dan menyimpan catatan jam kerja yang sebenarnya dan juga

catatan equipment yang ada di pabrik termasuk bahan-bahan yang dipakai.

11. Melaporkan pada bahagian gudang perubahan pemakaian suku cadang, bahan

habispakai, dan pelumas yang dipakai pada pekerjaan-pekerjaan

pemeliharaan.

12. Menerima dan menyimpan laporan status bahan dan permintaan pembelian

bahan dari bahagian gudang.

Universitas Sumatera Utara

13. Menyiapkan, menjaga, dan mengatur rencana untuk perbaikan, pemeliharaan

atau pembongkaran secara besar-besaran.

14. Menjaga kestabilan dan mengkoordinasi biaya,pemeliharaan tahunan.

15. Menganalisa kinerja pemeliharaan keseluruhan.

16. Menyiapkan dan menyetujui laporan-laporan.

17. Mengusulkan perbaikan atau modifikasi dari equipment dan fasilitas nya

kepada orang-orang teknik.

b. Bagian Pemeriksaan dan Pengawasan

Tugas-tugas pada bagian pemeriksaan dan pengawasan dibedakan atas :

(1). Untuk pembongkaran mesin yang regular (umum), atau periodik yaitu :

a. Menyiapkan, menjaga dan mempertimbangkan kembali program-program

pembongkaran mesin periodik atau regular. Pemeriksaan atau bahan khusus

dari bahagian teknikal atau perencanaan sangat diharapkan.

b. Menyiapkan, melaksanakan pemeriksaan, dan permintaan pembongkaran

mesin di bengkel.

c. Menerima permintaan pemeriksaan dari bahagian produksi dan dari

bahagian-bahagian lain yang terkait. Siapkan, laksanakan pekerjaan-

pekerjaan pemeriksaan dan laporkan pemerikasaan itu kepada bahagian

yang memerlukannya

d. Menyiapkan, melaksanakan langkah-langkah awal dari masing-masing

pekerjaan pemeliharaan dan perbaikan, juga menyiapkan laporan akhir

pemeriksaan dan masing-masing pekerjaan pemeliharaan tersebut.

e. Membuat saran yang diperlukan kepada bahagian perencanaan dan bengkel

sehubungan dengan tatacara perbaikan equipment yang ada di pabrik

termasuk bahan-bahan yang dipakai.

f. Membuat tatacara atau aturan pelaksanaan pekerjaan dalam keadaan darurat

dan pembahagian kerjanya.

g. Membuat aturan pemeriksaan equipment dalam keadaan darurat.

h. Menyiapkan laporan pemeriksaan.

Universitas Sumatera Utara

i. Menyimpan catatan kerusakan-kerusakan mesin untuk semua equipment

dalam pabrik dan mencatat item-item pemeliharaan yang besar-besar dan

equipment dan sistim pepipaan.

j. Menganalisa dan menyarankan tata cara pemeliharaan yang sesuai

berdasarkan catatan data-data dari mesin-mesin tersebut.

k. Meminta dan menerima bahan-bahan yang dipakai pada waktu pemeriksaan

dilakukan dan juga bahan-bahan yang habis pakai.

l. Mempelajari dan mengusulkan perbaikan atau modifikasi peralatan pabrik

dan fasilitas-fasilitasnya, agar lebih baik sesuai dengan yang diperlukan oleh

bahagian teknik.

m. Mempelajari dan membuat rencana pemeriksaan tahunan dan menjaga biaya

pemeriksaan tahunan agar tetap stabil untuk pemeliharaan yang regular,

perbaikan mesin dan pembongkaran tahunan.

n. Menganalisa semua hasil-hasil pemeriksaan dan membuat laporan-laporan

inspeksi dan saran-saran.

(2). Untuk pemeriksaan yang khusus

Pemeriksaan yang khusus artinya seperti pemeriksaan-pemeriksaan tanpa

merusak (NDT), analisa getaran, pemeriksaan bahan, dan lainnya, adapun hal-hal

yang perlu diperhatikan dalam pemeriksaan khusus adalah :

a. Menyiapkan, menjaga dan juga memikirkan kembali rencana - rencana

pemeriksaan khusus dan tata caranya.

b. Menerima permintaan pekerjaan khusus, melaksanakan pekerjaan-pekerjaan

tersebut dan melaporkan hasilnya kebahagian perencanaan, bahagian

pemeriksaan, bahagian produksi dan bahagian-bahagian lain yang

berhubungan.

c. Mempelajari dan menyiapkan saran-saran untuk pemeriksaan khusus

kebahagian perencanaan, pemeriksaan, bengkel dan lain-lain.

d. Mempelajari dan menyiapkan tatacara pemeriksaan khusus dalam keadaan

darurat.

e. Merencanakan dan membuat tatacara pemeriksaan khusus untuk equipment

pabrik dan fasilitasnya.

Universitas Sumatera Utara

f. Meminta dan menerima bahan-bahan dan bahan yang habis pakai.

g. Merencanakan dan membuat rencana pemeriksaan tahunan dan menjaga

agar biaya pemeriksaan tahunan tetap stabil.

h. Menganalisa semua hasil-hasil pemeriksaan khusus.

i. Menjaga dan meningkatkan kemampuan teknik dari para pekerja.

j. Menerima permintaan suku cadang termasuk yang baru dan yang lama.

c. Bagian Pengawasan Bahan

Tugas-tugas yang harus dilaksanakan oleh bagian pengawasan bahan

adalah :

a. Mempelajari, Merencanakan, dan melaksanakan tatacara pengawasan bahan

dari suku cadang, bahan habis pakai, pelumas yang diperlukan pada

pemeliharaan ditinjau dari metode statistik untuk semua pemakaian bahan.

b. Menerima dan memeriksa semua permintaan-permintaan bahan untuk

pemeliharaan dan pekerjaan-pekerjaan perbaikan dari bahagian perencanaan

dan pemeriksaan, beberapa permintaan bahan mungkin dapat disetujui oleh

bahagian lapangan atau bahagian bengkel.

c. Menerima dan mempelajari kembali catatan-catatan permintaan harian dan

bulanan dari bahagian pergudangan.

d. Menerima dari bahagian gudang perintah pembelian suku cadang, bahan habis

pakai, pelumas dan bahan-bahan lain nya.

e. Mempelajari dan menyiapkan spesifikasi bahan, dan permintaan pembelian

bahan untuk suku cadang yang baru, bahan habis pakai, pelumas dan lain-lain,

atau pergantian suku cadang, bahan habis pakai dan pelumas. Mensyahkan

permintaan pembelian bahan dan juga spesifikasi bahan tersebut.

f. Memberi nasihat pada bahagian bengkel yang mengerjakan perbaikan suku

cadang, pabrikasi dan juga modifikasi.

g. Menyimpan spesifikasi teknik dan informasi-informasi pasar yang tentang

bahan-bahan yang terbaru.

Universitas Sumatera Utara

h. Meninjau dan mempertimbangkan kembali agar simpanan suku cadang, bahan

habis pakai, dan pelumas seminimum mungkin tersedia di gudang. Juga

meninjau kembali jumlah dari pemesanan bahan.

i. Meninjau dan merubah spesifikasi bahan, suku cadang, bahan habis pakai dan

pelumas.

d. Bagian Pekerjaan Lapangan

Yang dimaksud dengan pekerjaan lapangan ialah seperti pembersihan,

penyetelan, perbaikan, pembangkaran mesin, pekerjaan modifikasi di lapangan

dan sebagainya, adapun tugas-tugas lainnya yang harus dikerjakan oleh pekerja

lapangan adalah :

a. Menerima permintaan kerja, permintaan bahan, perintah kerja dan pembagian

kerja dari bahagian pemeriksaan dan perencanaan.

b. Mempelajari dan menyiapkm tatacara pekerjaan secara detail dan perintah-

perintah kerja yang diperlukan.

c. Mengatur dan mengkoordinasikan semua pekerjaan yang diterima dari

bahagian perencanaan dan pemeriksaan.

d. Mengalokasikan para pekerja pada masing-masing pekerjaan.

e. Menyiapkan dan meminta ijin masuk ke pabrik, ijin bekerja di mesin-mesin

yang berbahaya, dan ijin keselamatan kerja dari bahagian produksi.

f. Menerima semua ijin-ijin tersebut dari bahagian produksi.

g. Menerima semua suku cadang, bahan habis pakai, dan bahan-bahan lain yang

diperlukan dari bahagian gudang.

h. Membuat permintaan bahan tambahan untuk suku cadang, bahan habis pakai,

pelumas dan juga bahan lain yang diperlukan.

i. Menyiapkan dan mengantarkan semua yang diperlukan, seperti suku cadang,

bahan habis pakai, bahan-bahan lain, peralalan dan fasilitas-fasilitas

kelapangan.

j. Meminta pemeriksaan yang sudah selesai disyahkan oleh bahagian

pemeriksaan.

Universitas Sumatera Utara

k. Untuk pekerjaan yang besar dan rumit yang melibatkan pekerjaan bengkel,

listrik, atau instrumentasi, yang memimpin pekerjaan ini haruslah orang yang

bahagiannya paling banyak jenis pekerjaannya.

l. Menghitung dan menjumlahkan total jam kerja, bahan habis pakai untuk setiap

pekerjaan.

m. Menjumlahkan dan menyimpan semua jam kerja dan membuat jam kerja yang

sebenarnya dalam sebulan dari masing-masing pekerjaan.

e. Bagian Pekerjaan Bengkel

Pekerjaan bengkel meliputi penyetelan, perbaikan, pembongkaran mesin

dan pekerjaan-pekerjaan pabrikasi, selain itu juga bertugas untuk :

a. Merencanakan, melakukan, dan mengawasi program pemeliharaan didalam

bengkel dan menjaga peralatan-peralatan termasuk suku cadang, bahan habis

pakai.

b. Menerima permintaan kerja, permintaan bahan, perintah kerja, pembagian

tugas pada equipment, sistem perpipaan, fasilitas kantor, kenderaan dan

fasilitas-fasilitas lainnya.

c. Membagi, mengatur dan mengkoordinasi semua pekerjaan-pekerjaan yang ada

dibengkel sesuai dengan permintaan kerja.

d. Merencanakan dan membagi tugas untuk pekerjaan-pekerjaan seperti

pembongkaran mesin, pemeliharaan dan pembongkaran pabrik tahunan.

e. Merencana dan membagi tugas untuk pekerjaan-pekerjaan dalam keadaan

darurat.

f. Menerima semua suku cadang, bahan habis pakai, pelumas dan bahan-bahan

lain yang diperlukan dari bahagian gudang.

g. Mempelajari dan menyiapkan permintaan-permintaan bahan tambahan seperti

suku cadang, bahan habis pakai, pelumas dan bahan-bahan lainnya bila

diperlukan.

h. Menyiapkan laporan perbaikan dan melaporkan ke bahagian yang bertanggung

jawab.

Universitas Sumatera Utara

i. Menghitung dan menjumlahkan jam kerja total dan biaya bahan habis pakai

untuk masing-masing pekerjaan.

j. Menjumlahkan, mengklasifikasikan dan membuat laporan jumlah jam kerja

yang sebenarnya dalam sebulan untuk semua pekerjaan.

k. Mempelajari dan meningkatkan catatan-catatan pekerjaan harian tersebut.

2.6 Bahagian-bahagian yang berhubungan dengan pemeliharaan

Adapun bahagian-bahagian yang berhubungan dalam pemeliharaan

diantaranya adalah: bagian produksi, teknikal, keselamatan kerja, penyimpanan

bahan/material (gudang), pembelian dan keuangan. Tanggung jawab dari masing-

masing bahagian adalah sebagai berikut :

a. Produksi

1. Mengawasi kondisi operasi pabrik. Menentukan dan meminta pekerjaan

pemeliharaan dengan berkonsultasi pada bahagian-bahagian lain yang terkait.

2. Mensyahkan permintaan-permintaan pekerjaan-pekerjaan pemeliharaan dan

pekerjaan pengawasan.

3. Memastikan semua persiapan untuk kerja pemeliharaan semua baik dan

memberi ijin masuk pabrik, ijin masuk kedaerah berbahaya, dan keselamatan

kerja untuk kerja-kerja pemeliharaan.

4. Melaksanakan semua persiapan yang diperlukan untuk merawat seperti

mengisolasi, mencuci equipment dan pipa-pipa, juga melakukan analisa

keselamatan kerja.

5. Memintakan pada bagian keselamatan kerja orang yang ahli pada menyiapkan

pekerjaan-pekerjaan pemeliharaan yang diperlukan.

6. Meneliti dan membantu para pekerja saat mereka melakukan pekerjaan

lapangan.

7. Menerima laporan pekerjaan yang sudah selesai dan melakukan pengetesan

ulang.

8. Menanda tangani dan mensyahkan laporan pekerjaan yang sudah selesai

tersebut.

Universitas Sumatera Utara

b. Teknikal

1. Menerima informasi-informasi secara periodik, pekerjaan modifikasi dan

biaya-biaya pemeliharaan dari bagian perencanaan pemeliharaan

2. Mempelajari hal-hal yang dapat meningkatkan efisiensi operasi pabrik dan

dapat menurunkan waktu, biaya dari pemeliharaan.

3. Mempelajari dan menyiapkan modifikasi pabrik melalui penyelidikan seperti

yang disebutkan pada item dan dengan mengadakan diskusi-diskusi diantara

bagian-bagian yang terkait.

4. Menyimpan data-data teknik dari semua mesin-mesin pabrik dengan baik.

5. Menyelidiki dan menjaga informasi-informasi terakhir dari teknologi produksi

dan pemeliharaan.

c. Keselamatan Kerja.

l. Menjaga keselamatan kerja pada saat berada dipabrik khususnya pada daerah-

daerah yang berbahaya dan mudah terbakar, dan patuhi larangan-larangan yang

ada dan pastikan bekerja secara aman.

2. Menyiapkan dan memberi peringatan-peringatan keselamatan pada masing-

masing equipment termasuk untuk kerja pemeriksaan, sebelum pekerjaan

dimulai.

3. Mempelajari dan membuat saran untuk meningkatkan peralatan, fasilitas,

peralatan keselamatan kerja dan bahan-bahan yang baru.

4. Menghadiri atau Mengunjungi pekerjaan-pekerjaan pemeliharaan atau

pemeriksaan, jika pekerjaan tersebut berbahaya.

5. Meminta alat pemadam kebakaran tambahan untuk bagian pendukung jika

diperlukan.

d. Penyimpanan bahan/material (gudang)

l. Bahan-bahan yang diperlukan untuk operasi disimpan didalam gudang, bahan-

bahan ini termasuk untuk keselamatan kerja, pemeliharaan, administrasi,

Universitas Sumatera Utara

keperluan-keperluan lain, suku cadang, bahan habis pakai, pelumas, bahan

kimia, bahan mentah dan lain-lain.

2. Menerima, menyimpan dan mensyahkan bahan-bahan yang ada, dan

melaporkan kebahagian pembelian dan gudang.

3. Mempelajari dan meneliti stock minimum, dan pembelian dan semua bahan-

bahan, melaporkan ke bahagian pengawasan bahan atau bagian pembelian.

4. Memeriksa semua bahan-bahan yang ada di gudang secara periodik.

5. Menyimpan catatan atau buku gudang.

e. Pembelian

1. Menerima semua permintaan bahan dan kontrak untuk pembelian.

2. Menyiapkan dan mensyahkan dokumen-dokumen tender.

3. Menerima dan mengevaluasi penawaran dari luar dengan berkonsultasi pada

bagian-bagian lain yang terkait.

4. Memilih suplier dan menentukan biaya pembelian dengan melibatkan bagian-

bagian lain yang terkait.

5. Mensyahkan permintaan pembelian.

6. Memeriksa lama waktu pengiriman barang.

7. Mensyahkan laporan pembelian pada bagian-bagian yang terkait termasuk

bagian keuangan.

8. Mensyahkan tagihan pembayaran kebagian keuangan.

9. Menyelidiki dan mencari informasi-informasi pasar yang terbaru mengenai

harga-harga equipment ,bahan, dan pelaksana kerja (kontraktor).

f. Keuangan.

l. Menerima semua permintaan-permintaan bahan dari pekerjaan-pekerjaan

pemeliharaan.

2. Menerima laporan jumlah jam kerja pemeliharaan dalam sebulan.

3. Mencatat dan mengklasifikasikan item (1) dan (2) diatas untuk masingmasing

equipment.

4. Menerima, mencatat dan membagikan biaya-biaya pemeliharaan kepada

bagian-bagian lain yang terkait.

Universitas Sumatera Utara

5. Laporkan hasil bulanan item (c) dan (d) ke bagian-bagian yang terkait.

6. Menerima permintaan pembelian dan melaporkan bukti pembayaran kepada

bagian keuangan dan bagian lain yang berurusan dengan pembayaran.

2.7 Instruksi-instruksi Umum Dalam Pemeliharaan

Menurut (Alfian Hamsi 2001) Instruksi-instruksi umum dalam

pemeliharaan sebuah pabrik dapat dilihat dari segi pentingnya pekerjaan

pemeliharaan, pemeliharaan mesin yang beroperasi secara terus menerus

(continue), pemeliharaan langsung dan tidak langsung, Manpower, Manhour,

Equipment, Tool, Material dan Consumable.

2.7.1 Pentingnya Pekerjaan Pemeliharaan

Pentingnya pekerjaan pemeliharaan bagi sebuah perusahaan di zaman

sekarang ini adalah sangat mutlak. Sebab dengan melakukan pekerjaan

pemeliharaan tersebut sebuah perusahaan akan dapat memperoleh keuntungan-

keuntungan sebagai berikut :

1. Meminimalkan frekuensi kerusakan dan pengeluaran biaya untuk perbaikan

termasuk upah. Secara otomatis, penurunan kerusakan akan mengakibatkan

naiknya eksistensi pabrik dan makin berkurangnya pembiayaan untuk

perbaikan.

2. Dapat ditentukannya pemeliharaan rutin terhadap item-item dari bagian

mesin/peralatan yang benar-benar penting yang dapat berakibat fatal untuk

keseluruhan pabrik tersebut.

3. Penaksiran biaya-biaya dan waktu pemeliharaan yang seefektif mungkin.

4. Memperpanjang umur pabrik dan dapat meramalkan kerusakan-kerusakan yang

akan terjadi.

Diperoleh data dan pengumpulan informasi dari hasil pekerjaan

pemeliharaan pabrik secara harian, mingguan, bulanan maupun tahunan yang

merupakan dasar informasi atau pertimbangan untuk sistem pemeliharaan kemasa

Universitas Sumatera Utara

depan yang lebih baik. Informasi tersebut dapat berupa data teknik, gambar-

gambar, dan informasi teknik lainnya juga merupakan data mentah yang penting.

2.7.2 Pemeliharaan Mesin yang Beroperasi Terus Menerus

Produksi yang tinggi dari sebuah pabrik yang beroperasi secara continue

dan pada kapasitas penuh akan menghasilkan keuntungan tidak saja untuk pabrik