ID Pengaturan Berat Total Material Yang Kel

Diunggah oleh

Fatimatus ZahrohJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

ID Pengaturan Berat Total Material Yang Kel

Diunggah oleh

Fatimatus ZahrohHak Cipta:

Format Tersedia

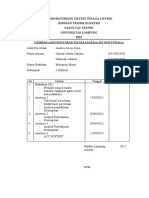

Pengaturan Berat TotalMaterial Yang Keluar Dari Weight Feeder Conveyor Dengan Menggunakan Kontrol Logika Fuzzy

[Fendy Santoso, et al.]

Pengaturan Berat Total Material Yang Keluar Dari Weight Feeder

Conveyor Dengan Menggunakan Kontrol Logika Fuzzy

Fendy Santoso, Thiang

Fakultas Teknologi Industri, Jurusan Teknik Elektro, Universitas Kristen Petra

e-mail: fendy@petra.ac.id; thiang@petra.ac.id

Abstrak

Makalah ini menjelaskan tentang aplikasi kontrol logika fuzzy untuk mengatur plant weight feeder conveyor

yang telah dimodelkan dalam bentuk fungsi alih orde tiga. Sistem kontrol logika fuzzy yang telah didisain

mempunyai satu input yaitu error dan satu output yaitu kecepatan motor yang diwakili dengan tegangan motor.

Sistem telah diuji dengan simulasi pada komputer dengan menggunakan Matlab. Dari hasil pengujian diperoleh

bahwa sistem kontrol logika fuzzy dapat bekerja dengan baik. Rise time dan settling time terkecil yang dapat

dicapai adalah 4 dan 6 detik.

Kata kunci : kontrol logika fuzzy, weight feeder, simulink-Matlab.

Abstract

This paper describes about a fuzzy logic control’s application on weight feeder conveyor. The plant represented

by a third order transfer function. The designed fuzzy logic control had single input and single output. The crisp

input of fuzzy logic control was an error signal and the crisp output was a speed of motor. The system was tested

by a computer simulation using Matlab. Experiment results showed that fuzzy logic control could work well. The

best rise time and settling time achieved by the system were 4 and 6 seconds respectively.

Keywords : fuzzy logic control, weight feeder, Matlab-simulink.

Pendahuluan penyusun produk yang mendekati desain yang

diinginkan, sehingga akan dihasilkan produk

Dalam industri, weight feeder memegang yang berkualitas baik pula. Oleh karena itu

peranan yang penting dalam menentukan kualitas dalam makalah ini dibahas tentang perancangan

produk yang dihasilkan. Pada prinsipnya weighet sistem kontrol untuk mengatur berat kumulatif

feeder dapat dianggap sebagai suatu timbangan material yang keluar dari conveyor. Metode

elektris-mekanis berbentuk conveyor yang secara kontrol yang digunakan adalah sistem kontrol

otomatis menentukan berat material penyusun logika fuzzy.

yang akan diumpankan ke proses. Sebagai

contoh pada bagian pengolahan bahan mentah Penulisan makalah ini dimulai dengan pem-

dalam industri semen, weight feeder bertugas bahasan model matematika sistem weight feeder.

mencampur komponen penyusun semen seperti: Pada bagian ini dibahas model matematika

batu kapur/limestone, pasir silica, pasir besi, dan sistem weight feeder dengan pendekatan fungsi

tanah liat/clay, sebelum bahan-bahan itu alih (transfer function). Pembahasan dilanjutkan

diumpankan ke kiln dan preheater untuk proses dengan menjelaskan perancangan sistem kontrol

pemanasan lanjut. Sedangkan pada bagian finish logika fuzzy. Pada bagian selanjutnya dibahas

mill, weight feeder bertugas mencampur material mengenai pengujian dan simulasi sistem dengan

setengah jadi (clinker), tras, gypsum, sebelum menggunakan Fuzzy logic toolbox dan Simulink

material tersebut digiling di finish mill (tube dari Matlab. Makalah ini diakhiri dengan

mill). kesimpulan dari hasil perancangan sistem.

Karenanya maka kesalahan (ketidakakuratan)

Model Matematika Sistem Weight Feeder

kerja weight feeder dapat mengakibatkan mutu

produk yang dihasilkan kurang baik, atau rusak. Pemodelan (modeling) berarti menyatakan sistem

Sebaliknya respon weight feeder yang akurat dalam dunia nyata (real world) menjadi bentuk

akan menghasilkan suatu komposisi bahan baku persamaan matematika. Modelling juga dapat

diartikan sebagai usaha menirukan kelakuan

Catatan: Diskusi untuk makalah ini diterima sebelum tanggal 1

Juni 2003. Diskusi yang layak muat akan diterbitkan pada Jurnal proses “real world system” dalam usaha untuk

Teknik Elektro volume 3, nomor 2, September 2003. memahaminya. Hal tersebut dilakukan dengan

Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra 1

http://puslit.petra.ac.id/journals/electrical/

Jurnal Teknik Elektro Vol. 3, No. 1, Maret 2003: 1 - 9

menyusun hubungan-hubungan fisik dari sistem 3. Model Matematika Sensor Kecepatan

sesungguhnya dengan menggunakan hukum- (Speed Sensor)

hukum ilmu alam (fisika dan/atau kimia).

Pendekatan matematis yang digunakan untuk Sensor kecepatan pada weight feeder, berupa

membuat model sistem weight feeder adalah piranti elektronik yang menghasilkan frekuensi

pendekatan fungsi alih. pulsa keluaran sebanding dengan besar kece-

patan sudut poros motor. Secara umum model

1. Pendekatan Fungsi Alih matematika sensor kecepatan dapat didekati

(Transfer Function) dengan model sistem orde satu sebagai berikut:

Ks

Fungsi alih sistem didefinisikan sebagai per- (1)

bandingan transformasi Laplace keluaran ter- τs s +1

hadap transformasi Laplace masukan, dengan

semua syarat awal nol. Fungsi alih sistem juga Tetapi karena respon dinamik sensor jauh lebih

merupakan model matematika yang meng- cepat dibandingkan dengan respon proses, maka

hubungkan variabel masukan dengan variabel konstanta waktu (time constant) dan death time

keluaran, namun ia sendiri tidak memberikan pada sensor dapat diabaikan. Sehingga fungsi

informasi mengenai struktur fisik sistem tersebut. alih sensor dapat didekati dengan penguatan

[1] (gain ) saja.

Besarnya gain sensor kecepatan K s (s) = 1.

Konsep fungsi alih terbatas pada sistem linier,

parameter sistem tidak berubah terhadap waktu 4. Model Matematika Sensor Berat (load cell)

(time invariant), sistem dengan satu masukan

dan satu keluaran (single input-single output). Sensor berat diletakkan tepat ditengah-tengah

belt conveyor. Model matematika sensor berat

2. Fungsi Alih Loop Terbuka dapat didekati dengan sistem orde satu. (seperti

halnya sensor kecepatan). Seperti halnya sensor

Sistem Mekanik dan perangkat keras dari weight kecepatan, karena respon dinamik sensor jauh

feeder dapat dilihat pada gambar 1. Sistem ini lebih cepat dibandingkan dengan respon proses,

menggunakan sebuah motor dc untuk meng- sehingga konstanta waktu (time constan) dan

gerakan conveyor. Sensor berat yang digunakan death time pada sensor dapat diabaikan, sehingga

yaitu load cell. Sensor kecepatan menggunakan fungsi alih sensor dapat didekati dengan

encoder yang keluarannya berupa pulsa dengan

penguatan (gain saja) :

frekuensi sebanding dengan kecepatan putar.

Blok diagram model weight feeder dapat dilihat span output

Gain =

pada gambar 2. span input

30 mV

Gain = = 0,331mv / kg .

90,72kg

Diperoleh besarnya gain sensor berat: Kw (s) =

0,331 mV/Kg.

5. Model Matematika Motor DC Berpenguat

Terpisah

Gambar 1: Sistem weight feeder conveyor

Gambar 3 Rangkaian motor dc berpenguat

terpisah [1]

Gambar 2 Blok diagram model loop terbuka

weight feeder

2 Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra

http://puslit.petra.ac.id/journals/electrical/

Pengaturan Berat TotalMaterial Yang Keluar Dari Weight Feeder Conveyor Dengan Menggunakan Kontrol Logika Fuzzy

[Fendy Santoso, et al.]

Besaran-Besaran Fisik Motor dω

Ra = tahanan jangkar (Ω ) TD + J + fω = T M = K T i a (7)

dt

kb = konstanta EMF balik

La = induktansi kumparan jangkar (H) Diasumsikan semua syarat awal adalah nol,

Ia = arus kumparan jangkar (A) kemudian diambil transformasi Laplace dari

TM = torsi motor (N.m) semua persamaan diatas:

TD = Torsi gangguan (N.m)

Et ( s) = K t ω( s )

If = arus medan(A)

J = momen inersia ekivalen (kg-m2 ) Ea ( s) = K A [E r ( s) − Et ( s)]

Er = tegangan referensi masukan (Volt) La sI a + Ra I a (s) + K bω ( s) = Ea (s)

KT = konstanta torsi K T I a ( s) = T M ( s ) = [ Js + f ]ω( s) + TD ( s )

f = koefisien gesek viskos (Nm/rad/sec)

Kt = konstanta tachometer (volt/rad/sec) Tm ( s ) − TD ( s ) = [ Js + f ]ω( s ) (8)

Penurunan Model Matematika Motor dc

Tachometer dc memberikan tegangan keluaran e t

sebanding dengan kecepatan poros motor ω.

Tegangan ini dikurangkan dengan tegangan

referensi input er menghasilkan signal error (e).

Sinyal ini sesudah dikuatkan digunakan untuk

mengendalikan arus jangkar ia dari motor dc.

Tachometer dc merupakan generator dc konven- Gambar 4 Grafik aliran signal pada motor dc

sional dengan eksitasi magnet permanent. berpenguat terpisah [2]

Tegangan keluaran loop terbuka diberikan oleh

persamaan : Berdasarkan penurunan rumus diatas dengan

e t = K 1 φω (2) mengasumsikan torsi gangguan sama dengan nol,

φ dibuat konstan (eksitasi magnet permanent), diperoleh:

sehingga tegangan keluaran berbanding langsung • Hanya ada satu lintasan maju:

dengan dengan kecepatan sudut ω. Persamaan K AKT

P1 = (9)

diatas dapat ditulis kembali : ( Ls + Ra )( Js + f )

et = k t ω (3) • Ada dua loop umpan balik :

dimana k t (volt/rad/sec) disebut sebagai konstan- − KT Kb

• P11 =

ta tachometer. Tegangan pada terminal jangkar ( Ls + Ra )( Js + f )

motor diberikan oleh persamaan :

− K AKT Kt

e a = K a e = K a (e r − et ) (4) • P21 = (10)

Pada loop jangkar berlaku Hukum Kirchoff ( Ls + Ra )( Js + f )

Tegangan : • Tidak ada perkalian kombinasi dua, tiga, buah

dia loop yang saling tidak menyentuh.

La + Ra .i a + K b ω = e a (5) • Dengan menggunakan rumus Penguatan

dt Masson (Masson Gain Formula):

dimana Kb merupakan konstanta emf balik dari

ω (s) ∑ Pn ∆ n

motor. Medan konstan, fluks konstan dan torsi T ( s) = =

mempunyai arah sesuai kumparan magnet, E r (s) ∆

sehingga, KT Kb K AKT Kt

∆ =1 − − −

TM = KT ia (6) (Ls+ Ra )(Js + f ) (Ls + Ra )(Js + f )

KT = konstanta torsi motor. K K + KAKT Kt

=1 + T B

Arus Jangkar magnet menghasilkan torsi yang (Ls + Ra )(Js + f )

bekerja terhadap inersia dan gesekkan, sesuai

persamaan : Dengan melalui substitusi persamaan diatas,

maka diperoleh rumus fungsi alih motor dc

(tanpa pengabaian induktansi jangkar):

Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra 3

http://puslit.petra.ac.id/journals/electrical/

Jurnal Teknik Elektro Vol. 3, No. 1, Maret 2003: 1 - 9

ω( s ) ∑ P1 ∆ 1 7. Model Matematika Roda Gigi

T (s) = =

E r (s) ∆ Hubungan Roda Gigi Yang Bersinggungan

K A KT

= Dalam selang waktu yang sama, panjang lintasan

( Ls + Ra )( Js + f ) + K T K b + K A K T K t yang ditempuh kedua roda adalah sama, maka

KA KT laju linier kedua roda juga sama, tetapi arah

= putarannya berlawanan.

LJs2 +(Lf +Ra J)s+(Ra f +KT Kb +KA KT Kt ) v1 = v2

ωn 2 ω R1=ω2. R2 (13)

= (11)

s2 + 2 ξω n s + ω n 2

Kecepatan putar roda gigi berbanding terbalik

dengan banyaknya gigi. Roda yang besar selalu

Motor dc yang digunakan adalah motor dc memiliki gigi lebih banyak, sehingga kecepatan

berpenguatan terpisah dengan kontrol jangkar.

Besarnya kecepatan diatur dengan mengubah- putarnya selalu lebih rendah. ω 2 = n 1

ω1 n2

ubah besarnya tegangan jangkar.

Tabel 2 Data fisik motor dc

No Besaran fisik Harga Sat.

01. Daya 1,5 Hp

02. Tahanan jangkar 5 Ohm

03. Induktansi 3 Mh

jangkar

04. Konstanta torsi 6*10-5 *) Nm/A

05. Konstanta emf 0.055 *) V/s.rad Gambar 5 Hubungan Roda - Roda

balik Bersinggungan

06. Momen Inersia 5*10-5 *) Kg-m2

08. Koefisien gesek - - Hubungan Roda-Roda yang Dihubungkan

dengan Sabuk (Rantai)

Pada akhirnya didapatkan rumus fungsi alih pada

motor dc sbb: Untuk roda-roda yang dihubungkan sabuk, laju

TM(s) = 2 4000 (12) liniernya sama.

s + 1167s + 4000 v1 = v2

ωR1=ω2. R2

6. Model Matematika DC drives (14)

DC drives menggunakan SCR (Silicon Cotrolled

Rectifier) yang berfungsi sebagai actuator

kendali dan mengkonversi sinyal ac dari sumber

menjadi sinyal dc untuk catu daya jangkar motor

dc. Besarnya gain dc drives dapat dihitung

sebagai berikut:

180 Gambar 6 Hubungan roda dengan sabuk

K SCR = = 0. 82 (rantai)

220

τSCR = 4 ms [3] Pada dasarnya reducer dan sprolet merupakan

sistem transmisi daya, yang terdiri dari roda gigi

Model matematika dc drives dapat didekati dengan susunan tertentu, yang berfungsi

dengan sistem orde satu, tetapi karena respon mentransfer putaran dari poros motor dc menuju

dinamik dc drives adalah jauh lebih cepat belt conveyor.

dibandingkan dengan respon proses, maka

konstanta waktu (time constant) dan death time

pada dc drives dapat diabaikan. Sehingga fungsi

alih dc drives dapat didekati dengan penguatan

(gain ) saja.

4 Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra

http://puslit.petra.ac.id/journals/electrical/

Pengaturan Berat TotalMaterial Yang Keluar Dari Weight Feeder Conveyor Dengan Menggunakan Kontrol Logika Fuzzy

[Fendy Santoso, et al.]

Tabel 4. Data reducer dan sprolet Sehingga hubungan berat dengan kecepatan

dapat didekati dengan persamaan berikut:

No Besaran fisik Harga W (s) 1,138

01. Rasio reducer 1/59 =

v( s ) s

02. Rasio sprolet 1/23

03. Chain 1/70

9. Model Matematika Sistem Conveyor

Keseluruhan

Setelah dilakukan perhitungan, diperoleh fungsi

alih loop terbuka plant weight feeder, dengan

besaran keluaran adalah berat kumulatif material

yang dikeluarkan, dan variabel masukan adalah

Gambar 7. Sistem transmisi daya pada weight setting berat yang direpresentasikan dalam

feeder bentuk tegangan motor dapat diwakili dengan

fungsi alih berikut:

Sehingga pada akhirnya diperoleh besarnya gain 137

T (s ) = (2)

untuk sistem transmisi sebagai berikut: s (s + 1667 s + 4000)

2

1 23

K T (s ) = * * 20 = 0,111

59 70

8. Hubungan Matematika Antara Berat Total

Material Yang Keluar Dari Conveyor

Dengan Kecepatan Gambar 8. Rangkaian simulasi fungsi alih loop

terbuka

Dengan asumsi perubahan laju linier belt

conveyor sebanding dengan perubahan berat Gambar 3 merupakan rangkaian simulasi fungsi

material yang jatuh terhadap perubahan waktu. alih loop terbuka dari plant weight feeder dalam

simulink. Setelah dilakukan pemodelan terhadap

Secara matematis pernyataan diatas dapat plant (weight feeder), maka langkah selanjutnya

didekati dengan model persamaan differensial adalah simulasi sistem. Sistem diberi input

sebagai berikut: dengan sinyal uji step, kemudian diamati

dw( t ) responnya. Respon yang dimaksud adalah

v (t ) = k1 tanggapan transient dan tanggapan pada kondisi

dt

steady state.

w(t ) = K ∫ v( t ).dt

K wv

w( s ) = .v( s )

s

w( s) K wv

= (15)

v (s) s

W = berat material yang diumpankan ke proses.

v = kecepatan linier belt conveyor

Dari persamaan diatas terlihat bahwa bila berat

material konstan, atau dengan kata lain dw/dt=0,

berarti laju belt conveyor sama dengan nol.

Sebaliknya bila nilai dw/dt ada berarti ada nilai

Gambar 9. Respon loop terbuka pada weight

laju belt conveyor (v).

feeder

Dari data hubungan antara berat dan kecepatan,

Gambar 4 menunjukan hasil simulasi respon

maka dapat dihitung nilai penguatan Kwv sebagai

sistem. Dari gambar terlihat bahwa respon loop

berikut : W (s ) = K wv = 1.138 terbuka plant meningkat bersamaan dengan

V ( s) waktu. Hal tersebut terjadi karena pada plant

mempunyai lokasi pole di titik asal, sehingga

Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra 5

http://puslit.petra.ac.id/journals/electrical/

Jurnal Teknik Elektro Vol. 3, No. 1, Maret 2003: 1 - 9

plant bersifat sebagai integrator. Secara praktik Gambar 11 dan 12 menunjukan desain awal

hal tersebut ditandai dengan meningkatnya membership function untuk crisp input sinyal

jumlah berat (material) kumulatif yang keluar error dan crisp output tegangan motor. Masing-

dari weight feeder tiap saat selama motor masing membership function memiliki 5 label

berputar. yaitu E0, E1 E2, E3, E4 untuk crisp input sinyal

error dan V0, V1, V2, V3, V4 untuk crisp output

Kontrol Logika Fuzzy tegangan motor. E0 sampai E4 menunjukkan

besar sinyal error dimana sinyal error terbesar

Proses logika fuzzy (fuzzy inference) terdiri atas dinyatakan oleh label E4. V0 sampai V4

tiga bagian utama. Bagian pertama adalah menyatakan besar tegangan motor yang

fuzzifikasi yang bertujuan mengubah crisp input sebanding dengan kecepatan motor. Tegangan

menjadi fuzzy input dalam bentuk variabel terbesar dinyatakan oleh label V4.

fuzzy. Bagian kedua adalah rules evaluation

yang bertujuan mengolah fuzzy input ber- 1

dasarkan if-then rule untuk menentukan E0 E1 E2 E3 E4

keputusan (fuzzy output). Bagian ketiga

defuzzification yang bertujuan mengubah fuzzy

output yang merupakan hasil rules evaluation 0

menjadi crisp output. Gambar 5 menunjukan -1 0 1 2 3 4

blok diagram fuzzy inference. Gambar 11. Membership Function untuk Input

Sinyal Error

Crisp Input

1

Input

Membership Fuzzification V0 V1 V2 V3 V4

Function

Fuzzy Input 0

-4 0 4 8 12 16

If_Then Rules Rules Evaluation

Gambar 12. Membership Function untuk Output

Tegangan Motor

Fuzzy Output

Sistem kontrol logika fuzzy yang telah didesain

Output

Membership Defuzzification merupakan sistem satu input dan satu output.

Function Oleh karena itu sistem ini hanya menggunakan

sedikit rule. Rule diekstrak dari pengetahuan

Crisp Output logika seorang operator bila mengoperasikan

sistem ini secara manual. Berikut menunjukkan

Gambar 10. Blok Diagram Fuzzy Inference

rule yang telah didesain untuk sistem weight

feeder ini.

1. Desain Kontrol Logika Fuzzy Untuk

Weight Feeder IF Error is E0 THEN Tegangan is V0

IF Error is E1 THEN Tegangan is V1

Crisp input dari system kontrol logika fuzzy

IF Error is E2 THEN Tegangan is V2

untuk weight feeder adalah sinyal error antara

IF Error is E3 THEN Tegangan is V3

setting point dengan output sensor berat. Nilai

IF Error is E4 THEN Tegangan is V4

sinyal error tersebut direpresentasikan dengan

persamaan berikut: Respon sistem yang diinginkan adalah respon

sistem dengan jenis critically dumped. Sistem

error = SP − PV

kontrol logika fuzzy dirancang sedemikian rupa

Crisp output dari system kontrol logika fuzzy sehingga tidak terjadi overshoot pada respon

yang telah didesain adalah kecepatan motor yang sistem. Oleh karena itu, semesta pembicaraan

direpresentasikan dengan tegangan input driver dalam membership function untuk crisp input

motor. dan crisp output selalu positif.

6 Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra

http://puslit.petra.ac.id/journals/electrical/

Pengaturan Berat TotalMaterial Yang Keluar Dari Weight Feeder Conveyor Dengan Menggunakan Kontrol Logika Fuzzy

[Fendy Santoso, et al.]

Keterangan:

E x = Sinyal kesalahan level ke-x ; x=0,1,2,3,4

Vx = Level tegangan motor ke-x ; x=0,1,2,3,4

Pengujian Sistem

Pengujian sistem dilakukan secara simulasi

software dengan menggunakan Matlab simulink

dan fuzzy logic toolbox. Gambar 13 merupakan

rangkaian simulasi sistem kontrol weight feeder

dengan menggunakan kontrol logika fuzzy.

Gambar 14. Membership Function dengan 3, 5

dan 7 Label

Gambar 13. Blok Diagram Simulasi Sistem

Kontrol Weight Feeder

Beberapa metode pengujian sistem yang

dilakukan adalah sebagai berikut:

1. Pengujian sistem dengan variasi jumlah

label/fuzzy set dalam membership function

2. Pengujian sistem dengan variasi bentuk fuzzy

set

3. Pengujian sistem dengan variasi range

semesta pembicaraan dalam membership

function

4. Pengujian sistem dengan variasi perubahan Gambar 15. Respon Sistem dengan Variasi

setting point Jumlah Label

1. Pengujian sistem dengan variasi jumlah Dari hasil simulasi terlihat bahwa membership

label/fuzzy set function dengan 3 label menghasilkan nilai rise

time yang lebih kecil dibandingkan dengan

Pengujian ini menggunakan 3 variasi jumlah membership function dengan 5 dan 7 label. Akan

label yaitu 3, 5 dan 7 label untuk input dan tetapi semua sistem menghasilkan nilai settling

output membership function. Pengujian ini tetap time yang sama. Sehingga membership function

menggunakan membership function dengan dengan 3 label menghasilkan luasan sinyal error

bentuk segitiga dan tidak mengubah range yang lebih kecil dan respon yang lebih baik.

semesta pembicaran. Gambar 14 menunjukkan

gambar membership function yang digunakan 2. Pengujian sistem dengan variasi bentuk

dan hasil pengujian sistem dapat dilihat pada fuzzy set

gambar 15.

Dalam pengujian ini digunakan 3 bentuk

membership yaitu gaussian, segitiga dan

trapesium dengan tidak mengubah jumlah label

dan range semesta pembicaraan. Bentuk

membership function trapesium dan gaussian

yang digunakan dapat dilihat pada gambar 16

dan hasil pengujian dapat dilihat pada gambar

17.

Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra 7

http://puslit.petra.ac.id/journals/electrical/

Jurnal Teknik Elektro Vol. 3, No. 1, Maret 2003: 1 - 9

Gambar 18. Membership Function dengan

Variasi Range Semesta Pembicaraan

Gambar 16. Bentuk Membership Function

Gaussian dan Trapesium

Gambar 19. Respon Sistem dengan Variasi

Range Semesta Pembicaraan

Dari hasil simulasi diperoleh respon sistem

terbaik saat range membership output –25 s/d 50.

Semakin lebar range membership output maka

Gambar 17. Respon Sistem dengan Variasi respon sistem semakin cepat (rise time dan

Bentuk Membership Function settling time semakin kecil) tetapi untuk range

lebih besar dari 50 menghasilkan steady state

Dari ketiga variasi bentuk membership function, error. Rise time dan settling time terkecil yang

yang terbaik adalah bentuk segitiga. Ketiga dapat dicapai oleh sistem ini adalah 4 dan 6

bentuk menghasilkan rise time sama besar tetapi detik.

respon steady state berbeda. Bentuk gaussian

menghasilkan steady state error negatif dan 4. Pengujian sistem dengan variasi perubah-

an setting point

bentuk trapesium menghasilkan steay state error

posistif. Pengujian ini bertujuan untuk melihat respon

sistem terhadap variasi perubahan setting point.

3. Pengujian sis tem dengan variasi range Setting point awal dalam pengujian ini adalah 1

semesta pembicaraan dalam membership kemudian diubah menjadi 2, 3 dan kembali 2.

function

Dari pengujian sebelumnya, selalu diperoleh Gambar 20 menunjukkan respon sistem dengan

respon sistem dengan rise time lebih besar dari variasi perubahan nilai setting point. Dari hasil

12 detik. Karena itu pengujian ini menggunakan simulasi terlihat bahwa respon sistem dapat

variasi range semesta pembicaraan pada output mengikuti perubahan setting point yang makin

membership function untuk memperbaiki rise membesar. tapi tidak dapat mengikuti perubahan

time dari respon sistem. Bentuk membership setting point yang mengecil. Hal ini terjadi

function yang digunakan dapat dilihat pada karena dalam plant, tidak ada mekanisme sistem

gambar 18. Ada 4 range yang digunakan yaitu –8 untuk mengurangi berat material. Respon sistem

s/d 16 (x=16), -20 s/d 40 (x=40), -25 s/d 50 masih dapat mengikuti perubahan setting point

(X=50) dan –50 s/d 100 (x=100). Hasil selama perubahan setting point tersebut tidak

pengujian dapat dilihat pada gambar 19. lebih kecil dari 6 detik.

8 Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra

http://puslit.petra.ac.id/journals/electrical/

Pengaturan Berat TotalMaterial Yang Keluar Dari Weight Feeder Conveyor Dengan Menggunakan Kontrol Logika Fuzzy

[Fendy Santoso, et al.]

Gambar 20. Respon Sistem dengan Variasi

Perubahan Setting Point

Kesimpulan

Dari hasil pengujian yang telah dilakukan maka

dapat diambil kesimpulan bahwa sistem kontrol

logika fuzzy yang telah didisain dapat bekerja

dengan baik. Dalam sistem ini, bentuk mem-

bership function yang menghasilkan respon

terbaik adalah segitiga dengan 3 label dan range

semesta pembicaraan –25 s/d 50. Rise time dan

settling time terkecil yang dapat dicapai adalah 4

dan 6 detik. Hal ini berarti bahwa sistem dapat

mengikuti perubahan setting point selama

perubahan setting point tidak kurang dari 6 detik.

Daftar Pustaka

[1]. Ogata K., Modern Control Engineering,

Prentice Hall International, Inc, 1996

[2]. Gopal M., Control System Engineering,

Wiley Eastern Limited, New Delhi, 1982.

[3]. Houpis D’Azzo,Linier Control Systems

Analysis and Design, 1986

[4]. Ogata K., Solving Control Engineering

Problems with MATLAB, Prentice Hall

International, Inc, 1994

[5]. Shahian Bahram, Hassul Michael., Control

Sistem Design Using Matlab. Prentice

Hall,Englewood Cliffs, New Jersey, 1993

[6] Shearer, J. Lowen, Dynamic Modeling and

Control of Engineering Systems,

Macmillan Publishing Company, New

York, 1990

[7] Klir, George J and Yuan Bo. Fuzzy Sets and

Fuzzy Logics: Theory and Applications.

New Jersey , Prentice-Hall Inc., 1995.

[8]. Terano, Toshiro. Fuzzy System Theory and

It’s Applications. London, Academic Press,

Inc., 1992.

[9]. Terano, Toshiro. Applied Fuzzy Systems.

London, Academic Press Inc., 1994.

Jurusan Teknik Elektro, Fakultas Teknologi Industri – Universitas Kristen Petra 9

http://puslit.petra.ac.id/journals/electrical/

Anda mungkin juga menyukai

- FeederDokumen24 halamanFeederUchi DelfiaBelum ada peringkat

- G1 AplikasiSistem WFDokumen5 halamanG1 AplikasiSistem WFLukman HakimBelum ada peringkat

- Makalah Pengukuran GayaDokumen15 halamanMakalah Pengukuran GayaIrfan Mahyunis50% (2)

- 14-Santoso-Perbaikan Respon Transient Pengaturan Kecepatan Motor DC MDokumen7 halaman14-Santoso-Perbaikan Respon Transient Pengaturan Kecepatan Motor DC MHery Junia NuryantoBelum ada peringkat

- TR - Sistem KendaliDokumen6 halamanTR - Sistem Kendaliratika sariBelum ada peringkat

- Anti-Sway Container Crane Control System Using Fuzzy-Tuned PID ControllerDokumen8 halamanAnti-Sway Container Crane Control System Using Fuzzy-Tuned PID ControllerRiky FitriadiBelum ada peringkat

- 72 107 1 SMDokumen12 halaman72 107 1 SMPisau BlenderBelum ada peringkat

- Dinamika Usaha Dan EnergiDokumen7 halamanDinamika Usaha Dan EnergiMega VeronikaBelum ada peringkat

- Tugas MekatronikDokumen13 halamanTugas MekatronikRapika PasaribuBelum ada peringkat

- Modul 3 DSPDokumen10 halamanModul 3 DSPilhamBelum ada peringkat

- Ghozy Ali Ramadhan - COMBINED ELEMENTDokumen5 halamanGhozy Ali Ramadhan - COMBINED ELEMENTGhozyBelum ada peringkat

- ProposalDokumen19 halamanProposalTeguh Prabowo CenaBelum ada peringkat

- Makalah Kestabilan TransienDokumen17 halamanMakalah Kestabilan TransienHaryomurti SulistyoBelum ada peringkat

- Laporan DSKDokumen18 halamanLaporan DSKSurya RoGanda SitungkirBelum ada peringkat

- Metode Diskusi Dan Simulasi Pada Mata Kuliah Komputasi Cerdas Sistem TenagaDokumen28 halamanMetode Diskusi Dan Simulasi Pada Mata Kuliah Komputasi Cerdas Sistem TenagarezhaBelum ada peringkat

- Laporan Praktikum Sistem KomputeruyaDokumen27 halamanLaporan Praktikum Sistem KomputeruyaSurya RoGanda SitungkirBelum ada peringkat

- Contoh Proposal SkripsiDokumen10 halamanContoh Proposal SkripsiYoga YunartoBelum ada peringkat

- Modul Pertemuan 9-Kendali ProsesDokumen10 halamanModul Pertemuan 9-Kendali ProseshamzahalhafizBelum ada peringkat

- Analisis Pembebanan Belt Conveyor Menggunakan MotorDokumen6 halamanAnalisis Pembebanan Belt Conveyor Menggunakan MotorJULFIANA55 JULFIANA55Belum ada peringkat

- (Review 2) (Ghozi Yusuf Matdoan) (3332200043)Dokumen5 halaman(Review 2) (Ghozi Yusuf Matdoan) (3332200043)GHOZI YUSUF MATDOANBelum ada peringkat

- BAB V Transient JawabanDokumen19 halamanBAB V Transient JawabanNurhaini Safaul Marwa RimosanBelum ada peringkat

- Proposal RezaDokumen20 halamanProposal RezaReza AbdillaBelum ada peringkat

- El3215 02 13213108Dokumen8 halamanEl3215 02 13213108M Nuzulul FirmanBelum ada peringkat

- Miftahul Khoir 13117001 EL3106 Fakhrur Rozi 13116110 A-5 Sisken-DikonversiDokumen9 halamanMiftahul Khoir 13117001 EL3106 Fakhrur Rozi 13116110 A-5 Sisken-Dikonversireva aryaBelum ada peringkat

- Kimia KomputasiDokumen3 halamanKimia KomputasiDINI AULIABelum ada peringkat

- Kontrol Kecepatan Weigh Feeder Pada Sistem KonveyoDokumen13 halamanKontrol Kecepatan Weigh Feeder Pada Sistem KonveyoFatimatus ZahrohBelum ada peringkat

- Jurnal OnggaDokumen10 halamanJurnal OnggaJeumpa HospitalBelum ada peringkat

- Paraprasa Bab 2Dokumen8 halamanParaprasa Bab 2Tya bellaBelum ada peringkat

- Aplikasi Pemrograman C++ Pada Analisis Sistem Daya Dengan Tap Changer Dan Phase Shifting Transformator Menggunakan Metode Fast DecoupledDokumen15 halamanAplikasi Pemrograman C++ Pada Analisis Sistem Daya Dengan Tap Changer Dan Phase Shifting Transformator Menggunakan Metode Fast Decoupledqidamelektro100% (2)

- La Percobaan 2 - Muhammad Mirza Arief AccDokumen52 halamanLa Percobaan 2 - Muhammad Mirza Arief AccMirza AriefBelum ada peringkat

- Modul4 17058Dokumen20 halamanModul4 17058Galih PratamaBelum ada peringkat

- Modul 2 Praktikum Sistem KendaliDokumen16 halamanModul 2 Praktikum Sistem KendaliHaris HunafaBelum ada peringkat

- LAPORAN PRAKTIKUM KIMIA KOMPUTASI 8 FullDokumen14 halamanLAPORAN PRAKTIKUM KIMIA KOMPUTASI 8 FullAji SaputraBelum ada peringkat

- 031900003, 031900010, 031900013 - Resume Instrumentasi KendaliDokumen20 halaman031900003, 031900010, 031900013 - Resume Instrumentasi Kendaliaurora azaleaBelum ada peringkat

- Aplikasi Harga Eigen Dan Vektor Eigen (AutoRecovered)Dokumen17 halamanAplikasi Harga Eigen Dan Vektor Eigen (AutoRecovered)Lia AmbarambarBelum ada peringkat

- Dasar Sistem KontrolDokumen15 halamanDasar Sistem Kontroldedik83Belum ada peringkat

- 2 GustiPutuHaristyadi 13117020 EL3106 NoviardiSudrajatDokumen10 halaman2 GustiPutuHaristyadi 13117020 EL3106 NoviardiSudrajatGus HarisBelum ada peringkat

- Hasrilia Beskara - 1713441008 - Picp17 - Makalah Pengantar Kimia KomputasiDokumen8 halamanHasrilia Beskara - 1713441008 - Picp17 - Makalah Pengantar Kimia KomputasiHasrilia BeskaraBelum ada peringkat

- 7 - Modul Daring PSDS PDFDokumen52 halaman7 - Modul Daring PSDS PDFAswar AnwarBelum ada peringkat

- Modul 1 Praktikum Sistem KendaliDokumen17 halamanModul 1 Praktikum Sistem KendaliHaris Hunafa100% (1)

- Makalah Load CellDokumen10 halamanMakalah Load CellMutawakkal ZainuddinBelum ada peringkat

- Calvina Izumi Ramadhan - 191102013 - JOB 13 Kontroler PD Dengan Motor DCDokumen17 halamanCalvina Izumi Ramadhan - 191102013 - JOB 13 Kontroler PD Dengan Motor DCCalvinaizumi RamadhanBelum ada peringkat

- Makalah Dalpro 13Dokumen23 halamanMakalah Dalpro 13gayatri kusumawardaniBelum ada peringkat

- Weight FeederDokumen4 halamanWeight Feederrudye kardunBelum ada peringkat

- Pemodelan Matematika Merupakan Bidang Matematika Yang Berusaha Untuk Mempresentasikan Dan Menjelaskan SistemDokumen14 halamanPemodelan Matematika Merupakan Bidang Matematika Yang Berusaha Untuk Mempresentasikan Dan Menjelaskan SistemYusup SetiawanBelum ada peringkat

- Draft Awal KuantumDokumen3 halamanDraft Awal KuantumsyifaBelum ada peringkat

- Analisa M5 - Fram Eriel A. Manurung - 202011248 - NadiatuljanahDokumen3 halamanAnalisa M5 - Fram Eriel A. Manurung - 202011248 - Nadiatuljanahfram manurungBelum ada peringkat

- Dasar Dasar MekatronikaDokumen15 halamanDasar Dasar MekatronikaJunion GultomBelum ada peringkat

- Automatic Generation KontrolDokumen12 halamanAutomatic Generation Kontrolryan hardiantoBelum ada peringkat

- Peramalan Beban Listrik Menggunakan Jaringan Saraf +Dokumen9 halamanPeramalan Beban Listrik Menggunakan Jaringan Saraf +Firman Anugraha Islamy100% (1)

- El3215 03 18016026Dokumen4 halamanEl3215 03 18016026Kiki RamadhanBelum ada peringkat

- 7G - 201811 120 145 154 - Saskia Irfan Fiqih - JURNALDokumen28 halaman7G - 201811 120 145 154 - Saskia Irfan Fiqih - JURNALKrispaldi Fransisko Dolok SaribuBelum ada peringkat

- Sistem Kelistrikan Belt ConveyorDokumen6 halamanSistem Kelistrikan Belt ConveyorAstian Imam MaulanaBelum ada peringkat

- Proposal Akbar TridinantiDokumen21 halamanProposal Akbar TridinantiMuhammad AkbarBelum ada peringkat

- Equal Area CriterionDokumen9 halamanEqual Area CriteriondoniBelum ada peringkat

- PSO Utk Optimasi Penjadwalan Pembebanan Pada Unit PLTG (Undip)Dokumen7 halamanPSO Utk Optimasi Penjadwalan Pembebanan Pada Unit PLTG (Undip)geryvalerianBelum ada peringkat

- Kinerja Belt Scale Pada Proses Pemuatan Batubara: StudiDokumen4 halamanKinerja Belt Scale Pada Proses Pemuatan Batubara: StudiFatimatus ZahrohBelum ada peringkat

- AbstrakDokumen10 halamanAbstrakFatimatus ZahrohBelum ada peringkat

- Laporan Kerja Praktek Semen GRDokumen48 halamanLaporan Kerja Praktek Semen GRFatimatus ZahrohBelum ada peringkat

- Magang Keselamatan Dan Kesehatan Kerja Di Pt. Semen Gresik (Persero) Tbk. Pabrik GresikDokumen77 halamanMagang Keselamatan Dan Kesehatan Kerja Di Pt. Semen Gresik (Persero) Tbk. Pabrik GresikFatimatus ZahrohBelum ada peringkat

- TUGAS AKHIR Full Fitri Fajar RoyaniDokumen110 halamanTUGAS AKHIR Full Fitri Fajar RoyaniFatimatus ZahrohBelum ada peringkat

- 2179 4309 1 SMDokumen5 halaman2179 4309 1 SMFatimatus ZahrohBelum ada peringkat

- Bab I PendahuluanDokumen6 halamanBab I PendahuluanFatimatus ZahrohBelum ada peringkat

- Bab 2 2Dokumen51 halamanBab 2 2Fatimatus ZahrohBelum ada peringkat

- Nim 4123240002 Bab 1Dokumen4 halamanNim 4123240002 Bab 1Fatimatus ZahrohBelum ada peringkat

- Laporan Kelompok 2 - Sub BAB 11.3 Solenoid Aktuator-Valve SystemDokumen14 halamanLaporan Kelompok 2 - Sub BAB 11.3 Solenoid Aktuator-Valve SystemFatimatus ZahrohBelum ada peringkat

- Laporan Praktikum Pemrograman Terstruktur Kelompok 4Dokumen5 halamanLaporan Praktikum Pemrograman Terstruktur Kelompok 4Fatimatus ZahrohBelum ada peringkat

- Fatimatus Zahroh 1950908011111025 Laporan 2Dokumen5 halamanFatimatus Zahroh 1950908011111025 Laporan 2Fatimatus ZahrohBelum ada peringkat

- Laporan Praktikum Pemrograman Terstruktur Kelompok 4Dokumen5 halamanLaporan Praktikum Pemrograman Terstruktur Kelompok 4Fatimatus ZahrohBelum ada peringkat