Jiunkpe Ns s1 2012 25407031 24840 Preventive Chapter4

Diunggah oleh

M Afiez FahrezaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Jiunkpe Ns s1 2012 25407031 24840 Preventive Chapter4

Diunggah oleh

M Afiez FahrezaHak Cipta:

Format Tersedia

4.

PENGOLAHAN DAN ANALISA DATA

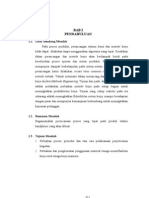

4.1 Alur Proses Produksi

PT. Puterasean bergerak di bidang produksi karet gelang. Perusahaan ini

dapat memproduksi karet gelang sebanyak ±700 kg dalam satu hari. Perusahaan

ini memiliki aliran proses produksi sebanyak tujuh proses yaitu, proses

pemasakan (mesin kneader), proses pembentukan (mesin roll), proses

pemotongan (mesin cutter), proses pematangan (mesin oven), proses pendinginan,

proses perajangan (mesin rajang), dan proses packaging.

Tahap awal produksi karet adalah dengan memasukkan bahan-bahan

dasar pembuatan karet ke dalam mesin kneader untuk dimasak. Proses yang kedua

adalah proses penggilingan atau pembentukan, adonan karet yang sudah rata

dimasukkan ke dalam mesin roll untuk digiling menjadi lembaran karet. Setelah

dari proses penggilingan, lembaran karet dimasukkan ke dalam mesin cutter untuk

dipotong dalam bentuk lonjongan kecil pipa. Setiap pipa memiliki ukuran

diameter tersendiri (tergantung pemesanan order).

Selesai proses pemotongan, karet-karet yamg sudah dipotong akan

dipanggang menggunakan mesin oven. Proses ini bertujuan untuk mematangkan

karet menjadi karet mati. Sebelum dipanggang, hasil dari pemotongan karet dalam

bentuk gelondongan pipa, dikumpulkan jadi 1 terlebih dahulu untuk ditumpuk

diatas alat penampung yang dibentuk dengan bentuk sap per sap. Tiap sap

gelondongan karet yang berpipa, diberikan rim untuk mengatasi agar antar karet

berpipa tidak saling menempel satu dengan yang lain. Alat penampung yang

digunakan berbentuk seperti tangga lurus. Satu alat penampung dapat memuat ±

150 gelondongan pipa karet.

Setelah itu, gelondongan-gelondongan karet yang sudah matang

didinginkan dengan cara menyiramkan air pada gelondongan-gelondongan karet

tersebut sekaligus dilakukan pengecekan. Selesai proses pendinginan,

gelondongan-gelondongan karet tersebut akan dimasukkan ke dalam proses

perajangan. Proses perajangan menggunakan tiga mesin potong, dengan satu

mesin dapat memotong empat gelondongan karet sekaligus. Selanjutnya karet

11

Universitas Kristen Petra

yang sudah berbentuk karet gelang dibawa ke proses packaging. Proses tersebut

merupakan proses terakhir dari proses produksi karet ini sebelum dikirim ke

customer. Operation Process Chart untuk pembuatan karet gelang adalah sebagai

berikut :

Tabel 4.1 Operation Process Chart Pembuatan Karet Gelang

PETA PROSES OPERASI

Pekerjaan : Pembuatan karet gelang

Nomor Peta : 01

Sekarang √ Usulan

Dipetakan oleh : Frederick

Tanggal Dipetakan : 28 Maret 2012

Bahan baku

30 menit O-1

Proses Pemasakan

2,75 menit Proses Pembentukan

O-2

0,7 menit O-3 Proses Pemotongan

7 menit Proses Pematangan

O-4

O-5 Proses Pendinginan

2 menit

I-1 Memeriksa hasil proses (qc)

3,45 menit O-6 Proses Perajangan

Waktu

Keterangan Jumlah 12 menit Proses Pengemasan

(menit) O-7

= Operasi 7 55,9

= Kombinasi 1 2

8 menit Dilakukan inspeksi sebelum

= Inspeksi 1 8 I-2 dikirim ke customer

= Storage 1

Total 10 65,9

12

Universitas Kristen Petra

4.2 Data Kerusakan

Data kerusakan pada tiap mesin atau komponen dicatat per tanggal,

penyebab, dan langkah yang dilakukan oleh divisi perawatan dapat dilihat pada

lampiran. Ada dua macam langkah perbaikan yang dilakukan yaitu pertama hanya

dilakukan pemeriksaan setelah itu diperbaiki, dan kedua adalah dilakukan

penggantian komponen jika komponen tersebut tidak memungkinkan untuk

diperbaiki.

Kerusakan-kerusakan yang terjadi pada tiap mesin atau komponen

kemudian diolah untuk mengetahui frekuensi kerusakan yang terjadi pada tiap

mesin atau komponen. Berikut merupakan data frekuensi kerusakan :

Tabel 4.2 Data Frekuensi Kerusakan Pada Tiap Mesin atau Komponen Tahun

2011 Selama 5 Bulan

Total

Bentuk Frekuensi Frekuensi

Frekuensi

Mesin Komponen

Perbaikan Penggantian

Kerusakan Kerusakan

Komponen Komponen

Saringan

Hidrolyc 26 26 0

Kneader Sobek

Roll Metal Metal Aus 16 15 1

Gigi

Gearbox Transmisi 5 4 1

Cutter Retak

Belt Aus /

V-belt 19 17 2

Putus

Pipa Pipa Bocor 10 9 1

Oven

Siil Siil Sobek 12 10 2

Belt Aus /

V-belt 3 3 0

Putus

Rajang

Tumpul /

Pisau 22 19 3

Rusak

Terlihat pada tabel 4.2, komponen yang paling sering mengalami

kerusakan adalah komponen hidrolyc pada mesin kneader dan komponen pisau

pada mesin rajang. Khusus untuk komponen hidrolyc mesin kneader data

kerusakan terjadi pada periode Oktober 2011 – Februari 2012 karena mesin masih

baru. Data lengkapnya dapat dilihat pada lampiran 2.

13

Universitas Kristen Petra

4.3 Analisa Distribusi Waktu dan Estimasi Parameter

Berdasarkan data yang didapat, maka didapatkan data selang waktu

kerusakan pada masing-masing komponen. Langkah yang dilakukan adalah

mencari distribusi selang waktu kerusakan dengan menggunakan software

minitab. Berikut merupakan hasil pengolahan distribusi menggunakan software

minitab :

Histogram of Kneader

5

Frequency

0

1 2 3 4 5 6 7 8

Kneader

Gambar 4.9 Histogram Mesin Kneader Komponen Hidrolyc

Histogram pada gambar 4.9 menunjukkan bahwa data selang waktu

kerusakan berkumpul pada daerah 5 yang berarti data miring ke kanan.

14

Universitas Kristen Petra

Probability Plot for Kneader

G oodness of F it Test

N ormal - 95% C I E xponential - 95% C I

99 N ormal

90 A D = 0.477

90 P -V alue = 0.216

50

P er cent

P er cent

E xponential

50

A D = 4.352

10 P -V alue < 0.003

10

Weibull

1 1 A D = 0.473

0.0 2.5 5.0 7.5 0.01 0.10 1.00 10.00 100.00 P -V alue = 0.233

Kneader Kneader

Lognormal

Weibull - 95% C I Lognormal - 95% C I A D = 0.796

99 P -V alue = 0.034

90

90

50

P er cent

P er cent

50

10

10

1 1

1 10 1 10

Kneader Kneader

Gambar 4.10 Probability Plot Mesin Kneader Komponen Hidrolyc

Berdasarkan hasil pengujian minitab, dipilih P-value lebih dari 0,05

dengan Anderson Darling terkecil adalah 0,473 yang berarti komponen kneader

berdistribusi weibull dengan parameter β = 2,79 dan θ = 4,67.

1

MTTF = θ .Γ1 +

β

1

= 4,67 Γ �1 + �

2,79

= 4,16

Hasil pengujian untuk mesin atau komponen yang lain dapat dilihat pada

lampiran 3.

Setelah mengetahui hasil pengujian tersebut, maka didapatkan waktu

selang kerusakan pada tiap mesin atau komponen dengan menghitung MTTF.

Berikut merupakan hasil perhitungan distribusi selang waktu kerusakan pada tiap

mesin atau komponen :

15

Universitas Kristen Petra

Tabel 4.3 Distribusi Waktu Selang Kerusakan Pada Tiap

Mesin atau Komponen

MTTF Jadwal

Mesin Komponen Distribusi Location Shape Scale

(hari) Perawatan

Kneader Hidrolyc Weibull - 2,79 4,67 4,16063954 4 hari

Roll Metal Lognormal 2,04 - 0,31 4,14 4 hari

Gearbox - 27,25 - - 27,25 27 hari

Cutter

V-belt Lognormal 1,70 - 0,55 4,839 4 hari

Pipa Lognormal 2,38 - 0,63 12,5692 12 hari

Oven

Siil Lognormal 2,17 - 0,41 4,43 4 hari

V-belt - 41 - - 41 41 hari

Rajang

Pisau Normal 4,95 - 1,96 4,95 4 hari

Dari tabel 4.3, terlihat bahwa rata-rata waktu selang kerusakan pada tiap

komponen berbeda-beda. Komponen hidrolyc, metal, v-belt (cutter), siil, dan

pisau memiliki rata-rata waktu selang kerusakan 4 hari. Komponen pipa memiliki

rata-rata waktu selang kerusakan 12 hari. Komponen gearbox dan v-belt (rajang)

memiliki rata-rata waktu selang kerusakan 27-41 hari. Khusus komponen gearbox

dan v-belt (rajang) tidak memiliki distribusi karena data frekuensi kerusakan yang

dimiliki kedua komponen tidak mencukupi (n < 10), sehingga dilakukan

pengambilan data menggunakan rata-rata dari data tersebut.

4.4 Simulasi Jadwal Preventive Maintenance

Simulasi dilakukan pada data aktual perusahaan dengan menggunakan

metode preventive maintenance. Sistem pencegahan ini dilakukan setelah jam

kerja diatas pukul 16.00 WIB. Apabila terjadi kerusakan pada saat jam kerja,

maka dilakukan breakdown maintenance. Berikut merupakan salah satu contoh

jadwal preventive maintenance pada komponen hidrolyc di mesin kneader :

16

Universitas Kristen Petra

Tabel 4.4 Jadwal Preventive Maintenance Komponen Hidrolyc di Mesin Kneader

Komponen Okt-11

Hidrolyc 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

Aktual x x x

Preventive x

Breakdown x x x

Komponen Nop-11

Hidrolyc 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Aktual x x x x x x x

Preventive x x x x x x x

Breakdown x x x

Komponen Des-11

Hidrolyc 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

Aktual x x x x x x

Preventive x x x x x x

Breakdown x

Komponen Jan-12

Hidrolyc 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

Aktual x x x x x

Preventive x x x x x x x

Breakdown

Komponen Feb-12

Hidrolyc 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Aktual x x x x x

Preventive x x x x x x

Breakdown x

17

Universitas Kristen Petra

Berdasarkan tabel 4.4 dapat diketahui bahwa frekuensi kerusakan terjadi selama periode

Oktober 2011 – Februari 2012 dengan kerusakan sebanyak 26 yaitu yang berwarna hitam.

Jumlah pencegahan dengan metode preventive maintenance sebanyak 21 dengan warna merah.

Apabila preventive maintenance dilakukan sebelum breakdown terjadi, maka diasumsikan

breakdown tidak terjadi. Apabila jadwal preventive maintenance terjadi bersamaan dengan

breakdown, maka diasumsikan bahwa breakdown terjadi lebih dahulu. Berdasarkan asumsi

tersebut, didapatkan breakdown yang benar-benar terjadi setelah diterapkan jadwal preventive

maintenance sebanyak 8 dengan warna ungu. Jadwal preventive maintenance untuk komponen

lain dapat dilihat pada lampiran 4. Berikut ini merupakan perbandingan secara lengkapnya :

Tabel 4.5 Perbandingan Sistem Lama dengan

Sistem Preventive Maintenance Tahun 2011 Selama 5 Bulan

Frekuensi Kerusakan

Komponen

Sistem Lama Breakdown

Hidrolyc 26 8

Metal 16 4

Gearbox 5 3

V-belt 19 8

Pipa 10 3

Siil 12 5

V-belt 3 3

Pisau 22 5

Berdasarkan tabel 4.5 dapat diketahui jumlah breakdown yang benar-benar terjadi,

sehingga dapat diketahui total persentase kerusakan setelah dibuat jadwal preventive

maintenance. Berikut merupakan hasil perhitungan total persentase kerusakan setelah dibuat

jadwal preventive maintenance :

18

Universitas Kristen Petra

Tabel 4.6 Persentase Kerusakan Setelah Diterapkan

Jadwal Preventive Maintenance

Mesin Frekuensi Waktu Lama %

Breakdown Perbaikan Breakdown Breakdown

Kneader 8 1 jam 8 jam 0,90%

Roll 4 1 jam 4 jam 0,45%

Cutter 11 2 jam 22 jam 2,50%

Oven 8 3 jam 24 jam 2,70%

Rajang 8 1 jam 8 jam 0,90%

Berdasarkan tabel 4.6 dapat diketahui total persentase kerusakan yang terjadi setelah

diterapkan jadwal preventive maintenance adalah sebesar 7,45%.

19

Universitas Kristen Petra

Anda mungkin juga menyukai

- Jurnal Komprehensif Yudha PramuditaDokumen11 halamanJurnal Komprehensif Yudha Pramuditaw464wd7hccBelum ada peringkat

- MODUL 4 Yosi YogyDokumen20 halamanMODUL 4 Yosi Yogyyosi prayogaBelum ada peringkat

- Laporan1 182105002Dokumen7 halamanLaporan1 182105002CindyCarolineBelum ada peringkat

- Modul 2Dokumen35 halamanModul 2Eka Efri Ulina ManihurukBelum ada peringkat

- LaporanDokumen91 halamanLaporanYasrannuddinBelum ada peringkat

- Soal Prak Sispro Uas 2022Dokumen3 halamanSoal Prak Sispro Uas 2022Ju JiBelum ada peringkat

- Contoh Laporan KegiatanDokumen11 halamanContoh Laporan KegiatanSinggih SwanBelum ada peringkat

- PF6 - M-97 - Batch 1Dokumen19 halamanPF6 - M-97 - Batch 1Muhammadali NursofaBelum ada peringkat

- Bab 4 CicilDokumen12 halamanBab 4 CicilMohamad FaisalBelum ada peringkat

- Bab 1Dokumen6 halamanBab 1Nurul HasanahBelum ada peringkat

- Peta Aliran ProsesDokumen5 halamanPeta Aliran ProsesEssy KarundengBelum ada peringkat

- Proses Pembuatan PCB by SMTDokumen25 halamanProses Pembuatan PCB by SMTYudha WitantoBelum ada peringkat

- Tugas Teori Pemesinan Ananda Kurniawan NasutionDokumen4 halamanTugas Teori Pemesinan Ananda Kurniawan Nasutionbodat hamunaBelum ada peringkat

- Risalah GKM Osbl: Pemeliharaan Mekanik 1B PT Pupuk Kujang Cikampek - Jawa BaratDokumen12 halamanRisalah GKM Osbl: Pemeliharaan Mekanik 1B PT Pupuk Kujang Cikampek - Jawa BaratsafruddinBelum ada peringkat

- Perancangan Safety Device Pada Pinion Gear Mesin CuringDokumen5 halamanPerancangan Safety Device Pada Pinion Gear Mesin Curingrizal rinaldyBelum ada peringkat

- Tugas TLPMDokumen8 halamanTugas TLPMIrham FahreziBelum ada peringkat

- Aplikasi Waktu Standar AssignmentDokumen2 halamanAplikasi Waktu Standar AssignmentJeanne RBelum ada peringkat

- Minggu 10 Topik PenyelenggaraanDokumen29 halamanMinggu 10 Topik PenyelenggaraanB100% (2)

- Schedule Kerja KeramasanDokumen6 halamanSchedule Kerja KeramasanMuhammad Fairuzi Faiz MBelum ada peringkat

- BABVII PROSESPRODUKSI Kelompok10 PITI-C PDFDokumen8 halamanBABVII PROSESPRODUKSI Kelompok10 PITI-C PDFMardi SetsetBelum ada peringkat

- SOP - 003 - PLT - 2022 Periodic ServiceDokumen12 halamanSOP - 003 - PLT - 2022 Periodic ServiceYanse PurnamaBelum ada peringkat

- Ss Ranu Irwan - 72213002 - Hoist Cylider 785-7Dokumen28 halamanSs Ranu Irwan - 72213002 - Hoist Cylider 785-7Pandutanaya PurwandokoBelum ada peringkat

- OP QC 04 001 (Conditional Release)Dokumen6 halamanOP QC 04 001 (Conditional Release)Aji SokoBelum ada peringkat

- ID Perhitungan Waktu Dan Biaya Pada Proses DikonversiDokumen17 halamanID Perhitungan Waktu Dan Biaya Pada Proses DikonversiAkbar PutraBelum ada peringkat

- Tugas Pwrancangan Instalasi Produksi - Ahamd Dhimas A. - Mirza AbdurozakDokumen13 halamanTugas Pwrancangan Instalasi Produksi - Ahamd Dhimas A. - Mirza AbdurozakMirza ArBelum ada peringkat

- Modul 1 PTLPDokumen15 halamanModul 1 PTLPNigo MoloBelum ada peringkat

- Tugas Sisman 2Dokumen7 halamanTugas Sisman 2Alfan Cita NyalaBelum ada peringkat

- BAB II MODUL 3 KEL 20 Revisi FixDokumen7 halamanBAB II MODUL 3 KEL 20 Revisi FixSyahril Hamdani HarahapBelum ada peringkat

- Workpack Control Valve Repair-RDTDokumen89 halamanWorkpack Control Valve Repair-RDTSugi YartoBelum ada peringkat

- Bab IVDokumen12 halamanBab IVirwanBelum ada peringkat

- AsdDokumen8 halamanAsdzanmatto26_22908481Belum ada peringkat

- C14. GKM Lintas - Perum - Peruri - 2012Dokumen11 halamanC14. GKM Lintas - Perum - Peruri - 2012ekaBelum ada peringkat

- SOP - FRN - 002 Prosedur Pengoperasian Induction Furnace Machine Proses Tembaga (Update)Dokumen11 halamanSOP - FRN - 002 Prosedur Pengoperasian Induction Furnace Machine Proses Tembaga (Update)Risky Hidayat Santoso PutraBelum ada peringkat

- Jobsheet Kelas Xi StaterDokumen4 halamanJobsheet Kelas Xi Staterhabibie irshanBelum ada peringkat

- LAPORAN BAB 1 Peta Peta KerjaDokumen32 halamanLAPORAN BAB 1 Peta Peta KerjaRico TampatyBelum ada peringkat

- 5 - Bab 4Dokumen8 halaman5 - Bab 4FAZRIL AHSANU AMALABelum ada peringkat

- Resume Jurnal Preventive MaintenanceDokumen5 halamanResume Jurnal Preventive Maintenanceandriano andriBelum ada peringkat

- WI Investigation of Orifice Meter SystemDokumen12 halamanWI Investigation of Orifice Meter SystemSendi PTMBelum ada peringkat

- BAB II Baru TLFPDokumen39 halamanBAB II Baru TLFPAdlina Safitri HelmiBelum ada peringkat

- YamazumiDokumen25 halamanYamazumiRidwan ArifinBelum ada peringkat

- Bab 4 UnikomDokumen30 halamanBab 4 Unikomliana suryanifitriBelum ada peringkat

- PEMILIHAN MESIN, JUMLAH BSK PagiDokumen47 halamanPEMILIHAN MESIN, JUMLAH BSK PagiKey ArdianBelum ada peringkat

- Coal GettingDokumen8 halamanCoal GettingAgus Budiluhur100% (1)

- 2200 4792 1 SMDokumen9 halaman2200 4792 1 SMsimpan awanBelum ada peringkat

- Jiunkpe Ns s1 2010 25406069 16544 PT - Guntner Chapter1Dokumen3 halamanJiunkpe Ns s1 2010 25406069 16544 PT - Guntner Chapter1Wahyu KrntBelum ada peringkat

- PJ3 - M-107 - Batch 2Dokumen20 halamanPJ3 - M-107 - Batch 2Reza ShafitriBelum ada peringkat

- Bab IvDokumen18 halamanBab IvEggy Kurnia HakikiBelum ada peringkat

- ATS-SOP-101 Prosedure Pengopersian Unit Pompa (Wilo FD 100 & 200) Rev-2Dokumen8 halamanATS-SOP-101 Prosedure Pengopersian Unit Pompa (Wilo FD 100 & 200) Rev-2adarotirta22Belum ada peringkat

- 14 SOP Mengoperasikan GensetDokumen6 halaman14 SOP Mengoperasikan GensetRJH Kalfangare19Belum ada peringkat

- 12.bab III Metode PenelitianDokumen6 halaman12.bab III Metode PenelitianBoNeoBelum ada peringkat

- SOAL UAS-Pengukuran Dan Perancangan Sistem Kerja-Teknik IndustriDokumen2 halamanSOAL UAS-Pengukuran Dan Perancangan Sistem Kerja-Teknik IndustriAnindya Rachma Dwicahyani100% (2)

- 8.bab IvDokumen10 halaman8.bab IvGF BeatBelum ada peringkat

- Laporan P3 Acara 1Dokumen17 halamanLaporan P3 Acara 1Irwan SuryaBelum ada peringkat

- 05.4 Bab 4Dokumen53 halaman05.4 Bab 4Hapsari Siwi TSBelum ada peringkat

- Instruksi Kerja Penggantian Bearing MotorDokumen6 halamanInstruksi Kerja Penggantian Bearing Motoraditya rahimBelum ada peringkat

- Mine SurveyDokumen7 halamanMine Surveydombek818Belum ada peringkat

- Pengecekan Mesin EFIDokumen5 halamanPengecekan Mesin EFIAhmadBelum ada peringkat

- Ls Revisi Rs & MPPCDokumen9 halamanLs Revisi Rs & MPPCfazaBelum ada peringkat