PLC Modul I

Diunggah oleh

Arief Nur KhoerudinHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

PLC Modul I

Diunggah oleh

Arief Nur KhoerudinHak Cipta:

Format Tersedia

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th

h 2005

PENGANTAR OTOMASI

Kata automation diperkenalkan oleh Demar S. Harder dari Ford Motor Company untuk menyatakan suatu perpindahan secara otomatis dan terarah sifatnya dari kegiatan yang satu ke kegiatan yang lain berikutnya. Adapun inti dari konsep otomasi adalah adanya prinsip umpan balik (feed back), yaitu kemampuan suatu mesin merasa, mengetahui, dan membetulkan kekeliruan atau kesalahan yang terjadi. Sistem otomasi dimulai dengan hard automation dimana jika terjadi perubahan proses maka dilakukan perubahan pada rangkaian fisiknya. Dengan kemajuan teknologi dikenal adanya sistem komputer dan software yang dikenal dengan soft automation, dimana perubahan tidak dilakukan pada rangkaian fisik melainkan dengan memprogram ulang. Secara garis besar sistem otomasi meliputi : a. b. c. Sensor Controller Aktuator

SENSOR Sensor dapat disebut sebagai converter, yaitu alat yang dapat mengubah variabel fisik, misalnya temperatur, jarak, tekanan, dsb., variabel yang mudah dievaluasi untuk proses selanjutnya. Biasanya berupa sinyal elektris (tegangan, frekuensi vibrasi, ataupun hambatan. Berdasarkan output yang dihasilkan, sensor dapat dibedakan menjadi binary sensor dan analogue sensor Binary sensor mengeluarkan dua output sinyal, yaitu status switching On dan Off. Kedua status ini dikonversikan ke bilangan biner dengan 1 untuk On dan 0 untuk Off. Sedangkan analogue sensor merupakan tranduser dimana merubah besaran fisis menjadi besaran elektris. Dengan kata lain, sensor analog membangkitkan perubahan sinyal elektris berupa perubahan arus (4-20 mA) atau tegangan (0-10 VDC) secara terus menerus sesuai sinyal inputannya. Yang termasuk sensor jenis ini adalah sensor untuk pengukuran misalnya temperatur, jarak, tekanan, dsb.

Jenis sensor biner yang sering digunakan dalam industri berbasis otomasi adalah: 1. 2. 3. Sensor manual, sensor ini berupa tombol atau stop kontak (push button) Sensor batas (limit switch) Sensor Proximity

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Sensor Manual Normally open contact Pada bentuk normally open, sirkuit akan terbuka saat push button dalam posisi normal, tidak ditekan. Sirkut akan menutup sehingga mengalirkan arus ke alat saat gagang pengontol diaktifkan.

Normally closed contact Pada bentuk normally closed, sirkuit dalam keadaan menutup saat push button pada keadaan normal. Bila push button ditekan, kontak switching akan terbuka dan aliran listrik ke alat terhenti.

Changeover contact Kontak ini merupakan kombinasi dari Normally open contact dan normally closed contact dalam satu unit. Changeover contact digunakan untuk menutup aliran listrik pada satu sirkuit dan secara simultan membuka aliran listrik pada sirkuit yang lainnya.

Limit Sensor

Limit switch mirip dengan sensor manual tetapi tidak dikendalikan oleh operator. Switch yang ada berfungsi sebagai sensor. Pada saat suatu benda kerja menekan switch tersebut maka pengungkit akan merubah internal connectinnya. Kebanyakan switch yang ada berupa single throw switch yang hanya memiliki dua posisi. Jenis yang lain adalah double throw. Limit switch pada umumnya dilengkapi dengan changeover contact.

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Sensor proximity Sensor proximity yaitu sensor yang bekerja tanpa melakukan sentuhan langsung dengan benda kerja atau obyek yang dimaksud. Yang termasuk Sensor proximity induktif antara lain sensor induktif, sensor kapasitif dan sensor optik.

Sensor induktif Sensor ini mampu mendeteksi benda kerja berwarna dan berbahan metal seperti perak, besi, dll. Sensor ini bekerja dengan memanfaatkan sebuah kumparan metal yang akan menimbulkan medan magnet bila ada benda metal didekatnya. Sehingga mampu mendeteksi benda logam.

Inductive proximityy sensor, cylindrical

Simbol

Prinsip Kerja: DC supply membangkitkan arus AC pada internal coil. Dengan adanya kumparan, maka dihasilkan medan magnet. Jika ada benda dari logam mendekat medan magnet akan terganggu (atenuasi), maka sensor akan memberikan informasi tentang keberadaan benda dari logam.

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Sensor kapasitif Sensor ini mampu mendeteksi benda kerja berbagai warna dan berbagai bahan. Karena sensor ini memanfaatkan perbedaan pengukuran kapasitive pada tiap benda.

Capacitive proximityy switch,

cylindrical

Simbol

Sensor Optik Sensor optik dapat terbagi menjadi beberapa jenis, yaitu through beam sensor, retro reflective sensor dan diffuse sensor. Through beam sensor Through beam sensor akan mendeteksi keberadaan benda yang menghalangi sinar yang dikeluarkan sensor. Though beam sensor terdiri dari transmitter dan receiver yang dipasang sedemikian rupa dalam posisi sejajar sehingga transmitter tepat mengarah pada receiver.

Retroreflective sensor Seperti halnya through beam sensor, retroreflective sensor juga dilengkapi dengan transmitter dan receiver yang dipasangkan secara berhadapan dan tegak lurus. Sensor mendeteksi

keberadaan benda jika receiver (pada light sensor) menerima sinar yang dipantulkan oleh benda.

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Diffuse sensor Pada diffuse sensor, transmitter akan mengarahkan pada obyek yang

melewatinya dan kemudian sinar dari benda akan direfleksikan dan diterima receiver sehingga dapat membangkitkan sinyal switching.

AKTUATOR Aktuator bekerja setelah mendapatkan instruksi (sinyal) dari bagian output controller. Sinyal controller diterima oleh output modul untuk diubah sinyalnya menjadi sinyal yang dapat dimengerti oleh aktuator. Dengan demikian actuator akan melakukan gerakan yang diinginkan. Jenis actuator dalam sistem otomasi diantaranya: Silinder Silinder digunakan untuk menentukan jenis gerakan yang bersifat lurus. Ada dua macam silinder, yaitu silinder pneumatic dan silinder hidrolik. Silinder Pneumatik menghasilkan 80-100 psi, sedangkan hidrolik dapat menghasilkan tekanan lebih dari 2000 psi. Solenoid Solenoid berfungsi sebagai output dan digunakan untuk jenis gerakan yang cepat, kecil dan ringan. Solenoid terdiri dari electromagnet dan kadang-kadang dilengkapi dengan besi batangan. Solenoid dapat berfungsi sebagai relay yang memungkinkan sumber arus lebih rendah menggerakkan switch pengontrol arus pada sumber arus besar. Relay Relay banyak digunakan sebagai pembangkit sinyal dan sebagai pengunci. Pada rangkaian listrik, relay berfungsi sebagai actuator yaitu menggerakkan silinder atau menyalakan lampu. Driver Merupakan penggerak dalam system otomasi, misalnya memutar piston, atau menggerakkan silinder. Contoh driver adalah motor.

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

CONTROLLER Controller merupakan pusat controlleran dari sistem otomasi. Controller terdiri dari mikroprosesor sebagai puat operasi matematik dan operasi logika, memory sebagai penyimpan data, dan power supply. Jenis-jenis dari controller meliputi ProgrammableLogic Controller (PLC), Personal Computer (PC), Fuzzy Logic Controller (FLC), serta controller relai konvensional.

PROGRAMMABLE LOGIC CONTROLLER

Programmable Logic Controller pertama kali dikembangkan oleh General Motor tahun 1968. Sistem kontrol ini digunakan sebagai alternatif untuk mengganti sitem relay control yang kompleks. Aplikasi PLC ini banyak digunakan dalam proses permesinan, pengepakan, material handling, assembly terotomasi dan sebagainya. Menurut IEC 1131 part 1, pengertian PLC adalah PLC merupakan sistem elektronik yang beroperasi secara digital, menggunakan programmable memory untuk internal storage yang berorientasi kepada user, untuk melakukan fungsi khusus seperti logic, sequencing, timing, arithmetic; untuk dikendalikan melalui input, baik analog maupun digital; berbagai mesin ataupun proses. PC dan periperal lain yang digunakan, didesain sehingga dengan mudah dapat diintegrasikan dengan sistem kontrol industri dan digunakan untuk menjalankan fungsi-fungsi yang diharapkan. Penggunaan otomasi pada sistem produksi berarti penggunaan komputer untuk memprogram peralatan otomasi tersebut, sehingga dapat mengoperasikan komponen yang ada pada stasiun kerja. Dalam penggunaan PLC sebagai salah satu system otomasi, controlleran komponen pada stasiun kerja dapat dilakukan secara langsung melalui software. Sifatnya sangat fleksibel sesuai dengan kebutuhan proses yang diinginkan. Metode yang digunakan untuk pemrograman PLC antara lain Ladder Logic (Ladder Diagram), Boolean (Statement List), Functional Block (Function Chart) dan bahasa pemrograman tingkat tinggi lainnya seperti bahasa C.

Keuntungan dari PLC 1. 2. 3. 4. 5. 6. 7. 8. 9. Fleksibel Memiliki contact yang banyak Biaya yang lebih rendah Aman Dapat diamati secara visual Waktu operasi yang cepat Relatif mudah dari segi pemrograman Tingkat kehandalan yang tinggi dan murah pemeliharaan Mudah dari segi pemesanan komponen

10. Dokumentasi yang mudah dilakukan 11. Keamanan dari segi pemrograman 12. Adaptif terhadap perubahan produksi

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Kelemahan dari PLC 1. 2. 3. Karena merupakan teknologi baru, sehingga harus membutuhkan pelatihan. Beberapa aplikasi yang menjalankan satu fungsi tunggal, tidak efisien dalam penggunaan PLC. Terbatas lingkungan penggunaannya, suhu tinggi dan getaran keras dapat mengganggu peralatan elektronik pada PLC. 4. 5. Butuh peralatan pengaman tambahan seperti relay. PLC dirasa tidak dibutuhkan bila diterapkan pada system industri yang tidak perlu melakukan pengubahan pengkabelan.

Sistem Komponen PLC

Input/ Output Modul Input modul berfungsi untuk merubah sinyal yang datang dari sensor/ transducer menjadi sinyal yang dapat diproses oleh PLC melalui CCU. Sinyal yang datang merupakan informasi hasil deteksi oleh sensor. Sedangkan output modul berfungsi mengubah sinyal keluaran PLC menjadi sinyal yang dapat dimengerti oleh actuator.

Input Modul memiliki fungsi: Mendeteksi sinyal dari luar system Melakukan pengubahan dari control voltage ke logic voltage Melindungi komponen elektronik yang sensitive dari external voltage Sceening sinyal akibat adanya interferensi

Output Modul memiliki fungsi: Melakukan pengubahan dari logic voltage ke control voltage Melindungi komponen elektronik yang sensitive dari voltage controller Memberikan power yang cukup untuk menggerakkan actuator. Perlindungan terhadap hubungan pendek dan overload

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Program PLC Berdasarkan standart IEC 1131-3, terdapat 5 bahasa pemrogrman yang digunakan pada PLC. Bahasa tersebut adalah Ladder Diagram, Function Block Diagram, Statement List, Structured Text, dan Sequential Function Chart.

Ladder Diagram

Coil

I0.0 I0.1 I0.2

F0.0

Power rail

Switching element

Power rail

Ladder Diagram mempunyai bentuk seperti rangkaian listrik. Sebuah Ladder diagram terdiri dari power rail pada sisi kanan dan kiri diagram, dihubungkan dengan rung oleh switching element dan coil element tertentu.

Function Block Diagram (FBD)

Part_TypeA

OR

Part_TypeB Part_present

AND

Pada FBD, fungsi dan blok fungsi digambarkan dengan grafik dan dihubingkan melalui jaringan. FBD berasal daro logic diagram pada sirkit elektronik.

Statement List (STL) Statement List merupakan bahasa assembler yang disusun dari instruksi kontrol yang terdiri dari operator dan operand. Contoh Statement List: LD OR AND AND ST Part_typeA Part_typeB Part_presentD Drill_OK Sleeve_on

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Structured Text (ST) Structured Text merupakan bahasa tingkat tinggi berbasis Pascal, yang terdiri dari ekspresi dan instruksi. Contoh Structured Text:

Sleeve_on:=(Part_TypeA OR Part_TypeB) AND Part_present AND Drill_OK

Sequential Function Chart SFC merupakan language resource untuk membentuk sequence oriented control program. Elemen dari SFC meliputi step, transition, alternative dan parallel branching. Tiap step menunjukkan status yang diproses pada control program, baik dalam keadaan aktif atau tidak.

Step Status

1 2

transisi

Initial Position

S S

Cylinder 1.0 to advance

silinder maju

Cylinder 1.0 to retract

Central Control Unit (CCU) Central Control Unit terdiri dari mikroprosesor sebagai puat operasi matematik dan operasi logika, memory sebagai penyimpan data, dan power supply. Dalam pengoperasiannya CCU melibatkan aplikasi counter dan timer. Counter dan timer pada PLC juga tidak memiliki bentuk fisik, jadi hanya berupa program yang berfungsi sebagai counter. Meskipun hanya berupa program, counter pada PLC juga dapat digunakan untuk perhitungan maju (1,2,3, ) dan atau perhitungan mundur( 3, 2, 1). Output relay menhubungkan PLC dengan dunia luar dan berfungsi mengirim sinyal on/ off. Output relay mempunyai bentuk fisik, biasanya berupa transistor, relay, atau triac. Data storage digunakan untuk penyimpanan tetap yang digunakan untuk keperluan matematika dan manipulasi data. Selain itu juga digunakan untuk menyimpan data pada saat tidak ada power pada PLC. Berdasarkan bagaimana CCU dihubungkan dengan input/ output, maka PLC dapat dibagi dalam 2 (dua) tipe yaitu:

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Compact PLC

I/O Terminal

Pada compact PLC modul input, output dan CCU berada dalam satu housing. Contoh: A120 Medicon, FX0 Controller (Mitsubishi), PLC Omron CPM1A.

A120 Medicon FX0 Controller (Mitsubishi)

Modular PLC Pada Modular PLC, input, output dan CCU tidak tergabung dalam satu housing, tapi diletakkan pada rak dengan masing-masing dihubungkan melalui bus system. Sistem ini disebut juga series technology. Contoh: FPC 405

Memory Memory pada PLC CPU dibagi dalam dua jenis, yaitu fixed memory dan alterable memory. Fixed memory mengandung program yang dibuat oleh manufacturer. Operating system program ini disimapan di dalam ROM (read only memory) dan tidak dapat dihapus selama CPU dalam kondisi operasi maupun pada saat tidak ada power. Alterable memory disimpan di random access memory (RAM) chip. Informasi ynag tersimpan di RAM dapat dimodifikasi oleh user.

PEMROGRAMAN ON - 0FF Input merupakan salah satu komponen dari PLC. Beberapa tipe input sudah dibahas diatas. Salah satunya adalah sensor. Output pada PLC bias berupa coil, indicator, DC motor, dan lain sebagainya. Coil pada PLC program berhubungan dengan sinyal output yang dikirim ke eksternal device. Tidak semua coil yang digunakan pada PLC program berhubungan dengan output. Beberapa coil hanya digunakan untuk internal logic.

Relay Logic

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

10

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Connection Diagram

Ladder Diagram

PLC Connection Pemrograman On Off

Proses Scanning pada PLC Proses scanning terdiri dari tiga bagian, input scan, program scan, dan output scan. Total waktu yang dibutuhkan tergantung pada kecepatan processor dan panjang program. Selama input scan, dilakukan pembacaan pada input terminal dan peng-update-an status input. Setelah input scan, dilakukan program scan. Selama program scan, data pada input status table diaplikasikan ke program, eksekusi program dan update output status table. Pada output scan, data diasosiasikan dengan output status table dan ditransfer ke output terminal.

Operational Cycle

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

11

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

Input Terminal

Input Status Table

User Program

Output Status Table

Output Terminal

Input

Program Scan

Output

PLC Scanning

Pada ladder diagram, scanning dilakukan dari kiri ke kanan untuk tiap rung dan dari atas kebawah untuk antar rung.

PLC Scanning Sequence

Tabel Simbol Pemrograman Pada Software Laddsim

Contact NO (Normally Open) NC (Normally Close) Coil NO (Normally Open) NC (Normally Close) Latching Un-Latching Reset Box Tim (Timer) C (Counter)

Symbol

Nilai 0 1 0 1 Nilai 0 1 0 1 0 1 0 1 0 1 Nilai 0 1 0 1

Kondisi Off On On Off Kondisi Off On On Off Off On State On Off State Off Reset On Reset Kondisi Off Inisialisasi On Inisialisasi Off Inisialisasi On Inisialisasi

Symbol ( ) ( ) (L) (U) ( RES ) Symbol

Timer Counter

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

12

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

SOAL LATIHAN PEMROGRAMAN PADA SOFTWARE LADDSIM :

1.

Traffic Light

Suatu sistem lampu lalu lintas dengan tiga buah lampu, lampu merah (OP0), lampu kuning (OP1), dan lampu hijau (OP2). Lampu hijau akan menyala terlebih dahulu selama 10 detik, kemudian lampu kuning akan menyala selama 5 detik dan lampu hijau akan OFF. Kemudian lampu merah akan ON dan lampu kuning akan OFF, lampu merah akan menyala selama 5 detik....dan seterusnya. Untuk memulainya dengan menekan sebuah tombol (IP0).

2.

Car Park

Suatu sistem parkir kendaraan secara otomatis. Apabila mobil mendekati pintu masuk maka sensor IP0 akan ON dan pintu masuk (OP3) akan terbuka/ON selama 3 detik dan akan menutup kembali. Kemudian setiap mobil yang masuk akan dihitung pada Count. Apabila mobil mendekati pintu keluar sensor IP1 akan ON dan pintu keluar parkir (OP4) akan terbuka/ON selama 3 detik kemudian menutup kembali serta jumlah mobil yang parkir akan berkurang. Lampu Full (OP0) akan menyala apabila jumlah mobil yang parkir sebanyak 6 mobil atau memenuhi seluruh tempat parkir. Lampu Spaces (OP1) akan menyala apabila masih ada ruang/tempat untuk memarkir mobil. Lampu Empty (OP2) akan menyala apabila ruang/tempat parkir masih kosong.

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

13

3rd Basic Manufacturing Automation Training dedicated for Senior High School Teacher Bandung, February 14th 25th 2005

3.

Packing Line

Suatu sistem pengepakan yang memisahkan antara box besar dan box kecil secara otomatis. Tombol Start (IP8) digunakan untuk menghidupkan tiga buah konveyor OP2 OP3 dan OP4. Sensor IP0 dan IP1 sebagai alat untuk membedakan antara box kecil dan box besar. Jika box besar yang lewat maka Rotary Table akan berputar searah jarum jam (OP5) dan apabila box kecil yang lewat maka Rotary Table akan berputar berlawanan arah jarum jam (OP6). Untuk box besar setelah berputar searah jarum jam, satu detik kemudian didorong oleh silinder OP0. Untuk box kecil setelah berputar berlawanan jarum jam, satu detik kemudian didorong oleh silinder OP1.

4.

Drinks Machine

Suatu mesin penjual minuman otomatis. Apabila koin dimasukkan akan mengenai sensor IP0 dan silinder OP0 akan menahan koin tersebut. Jika menginginkan minuman Cola maka tekan tombol IP1 maka OP1 akan membuka dan minuman OP2 akan keluar. Jika menginginkan minuman Lemon maka tekan tombol IP2 maka OP1 akan membuka dan minuman OP3 akan keluar. Jika menginginkan minuman Cherry maka tekan tombol IP3 maka OP1 akan membuka dan minuman OP4 akan keluar.

Arief Nur Khoerudin for Production System and Automation Laboratory - STT Telkom Bandung

14

Anda mungkin juga menyukai

- Sensor BinerDokumen8 halamanSensor BinerHendra PrasetyoBelum ada peringkat

- Rangkat Dasar Masukan Pada Otomasi IndustriDokumen116 halamanRangkat Dasar Masukan Pada Otomasi IndustrimelisaBelum ada peringkat

- Modul 2 Otomasi IndustriDokumen19 halamanModul 2 Otomasi IndustrimuhamadyusupBelum ada peringkat

- Modul PLCDokumen134 halamanModul PLCFredian OtnielBelum ada peringkat

- Ebook Panduan PLC Omron PDFDokumen85 halamanEbook Panduan PLC Omron PDFFaisal ManurungBelum ada peringkat

- Sistem Loop TertutupDokumen4 halamanSistem Loop TertutupAhmad Ufi IsbarBelum ada peringkat

- MAKALAH MEKATRONIKA SENSOR Dan AKTUATORDokumen9 halamanMAKALAH MEKATRONIKA SENSOR Dan AKTUATORirsad nurfiqriBelum ada peringkat

- Job Aplikasi Instruksi Dasar 2Dokumen11 halamanJob Aplikasi Instruksi Dasar 2Murti AmangestiBelum ada peringkat

- Modul Automasi Industri 2013Dokumen75 halamanModul Automasi Industri 2013Muhammad Royyan Zahir100% (1)

- Perangkat Input Output PLCDokumen12 halamanPerangkat Input Output PLCeko heruBelum ada peringkat

- Perangkat IO PLCDokumen12 halamanPerangkat IO PLCTika KusumaBelum ada peringkat

- Sistem Loop TertutupDokumen4 halamanSistem Loop TertutupAhmadufiBelum ada peringkat

- 04 - Il-2a - Laprak PLC Dwiky Purba CDokumen10 halaman04 - Il-2a - Laprak PLC Dwiky Purba CDwiky PurbacBelum ada peringkat

- Laporan PLCDokumen7 halamanLaporan PLCUgh AhhBelum ada peringkat

- (TPB) Modul Praktikum Sistem KontrolDokumen25 halaman(TPB) Modul Praktikum Sistem KontrolJesika DweBelum ada peringkat

- Otomasi IndustriDokumen7 halamanOtomasi IndustriwahyufadjarBelum ada peringkat

- Detail Spesifikasi Input Devices PLCDokumen16 halamanDetail Spesifikasi Input Devices PLCmompBelum ada peringkat

- Uts Sistem KontrolDokumen6 halamanUts Sistem KontrolE2Sahrul EfendiBelum ada peringkat

- Sistem Kontrol Konveyor Pemilah LogamDokumen8 halamanSistem Kontrol Konveyor Pemilah LogamEsts HoysBelum ada peringkat

- Modul 1 - Sinking Sourcing Input ModuleDokumen6 halamanModul 1 - Sinking Sourcing Input ModuleTri GssBelum ada peringkat

- Daftar IsiDokumen102 halamanDaftar IsiAgus ArsantoBelum ada peringkat

- Pengenalan SensorDokumen10 halamanPengenalan SensorRicha RerungBelum ada peringkat

- Laporan Mekatronika KOMPLITDokumen140 halamanLaporan Mekatronika KOMPLITmaragilclubBelum ada peringkat

- Paper Mata Kuliah PLC: Disusun Oleh: Lingga Wiyandi 207002063 Kelas BDokumen11 halamanPaper Mata Kuliah PLC: Disusun Oleh: Lingga Wiyandi 207002063 Kelas BLingga WiyandiBelum ada peringkat

- Robot Pembersih Lantai Berbasis Arduino Dengan Sensor UltrasonikDokumen27 halamanRobot Pembersih Lantai Berbasis Arduino Dengan Sensor UltrasonikLatifah hanumBelum ada peringkat

- Laporan Proyek Sistem Manufaktur Terpadu - Hidayah CahyaDokumen43 halamanLaporan Proyek Sistem Manufaktur Terpadu - Hidayah CahyaShandy SyahrizalBelum ada peringkat

- SENSOR Dan PEMROSESAN SINYAL - En.idDokumen56 halamanSENSOR Dan PEMROSESAN SINYAL - En.idWilliam SandyPutraBelum ada peringkat

- Pembuka Pintu OtomatisDokumen12 halamanPembuka Pintu OtomatisRhapsody Andantio WijayaBelum ada peringkat

- Rancang Bangun Sistem Kendali Alat Penyo 749a14c1 PDFDokumen7 halamanRancang Bangun Sistem Kendali Alat Penyo 749a14c1 PDFRiyan RifandiBelum ada peringkat

- Peran Sensor Dalam Perkembangan Industri IndonesiaDokumen7 halamanPeran Sensor Dalam Perkembangan Industri IndonesiaDjehan SulaemanBelum ada peringkat

- Jenis Jenis MikrokontrollerDokumen140 halamanJenis Jenis MikrokontrollerSiswanto SpdBelum ada peringkat

- Materi ListrikDokumen3 halamanMateri ListrikAldoBelum ada peringkat

- Bahan Ajar PLCDokumen162 halamanBahan Ajar PLCbachtiar 119100% (1)

- Makalah SensorDokumen18 halamanMakalah SensorGamar BasukiBelum ada peringkat

- Sistem Kendali PDFDokumen6 halamanSistem Kendali PDFNadnuraBelum ada peringkat

- Sensor Digital Dan AnalogDokumen11 halamanSensor Digital Dan AnalogDesty ZaharaBelum ada peringkat

- Ringkasan Pengantar Mekatronika Dan SensorDokumen5 halamanRingkasan Pengantar Mekatronika Dan SensorSamsulBelum ada peringkat

- File IiiDokumen17 halamanFile IiihadiBelum ada peringkat

- Tugas IML. XII-TITL 2Dokumen17 halamanTugas IML. XII-TITL 2ami kasaBelum ada peringkat

- 3.2 Sensor ElektronikaDokumen12 halaman3.2 Sensor ElektronikaFiqri Jamal100% (2)

- Makalah Mekatronika 2Dokumen7 halamanMakalah Mekatronika 2Andro WicaksonoBelum ada peringkat

- Sistem Elektromekanik Traffic Light, Conveyor, Pintu Otomatis, Bel Kuis Menggunakan PLCDokumen6 halamanSistem Elektromekanik Traffic Light, Conveyor, Pintu Otomatis, Bel Kuis Menggunakan PLCNoval AnuroBelum ada peringkat

- 1 PBDokumen10 halaman1 PBptkmstelecomBelum ada peringkat

- Uts Mekatronika Muhammad Rizal PDFDokumen7 halamanUts Mekatronika Muhammad Rizal PDFMuhammad RizalBelum ada peringkat

- TUGAS 1 - Rafli Maulana - Resume MateriDokumen6 halamanTUGAS 1 - Rafli Maulana - Resume MateriMagang RenusBelum ada peringkat

- Coca ColaDokumen8 halamanCoca ColaOuwrye Z ZaBelum ada peringkat

- Pengendali Tirai Otomatis Dilengkapi Dengan Kendali Jarak JauhDokumen29 halamanPengendali Tirai Otomatis Dilengkapi Dengan Kendali Jarak JauhKim NamjoonBelum ada peringkat

- H1A016035 - Alfredo Elmart Sahat MauliDokumen5 halamanH1A016035 - Alfredo Elmart Sahat MauliAlfredo ElmartBelum ada peringkat

- Modul Keseluruhan Automasi 1 1 Bab 1Dokumen7 halamanModul Keseluruhan Automasi 1 1 Bab 1Fakhri D Alveiro RBelum ada peringkat

- Makalah Klasifikasi SensorDokumen17 halamanMakalah Klasifikasi SensorAgungBelum ada peringkat

- Tugas MekatronikaDokumen32 halamanTugas Mekatronikadaviano rajagukgukBelum ada peringkat

- Modul Sistem Kontrol Penyeleksi Ukuran Buah Apel Berbasis PLCDokumen8 halamanModul Sistem Kontrol Penyeleksi Ukuran Buah Apel Berbasis PLCKhairul BastianBelum ada peringkat

- 03 2017 Sistem Kontrol Otomatis Penyortir Logam Dan Non Logam Berbasis PLC OmronDokumen9 halaman03 2017 Sistem Kontrol Otomatis Penyortir Logam Dan Non Logam Berbasis PLC OmronRudi YouTubeBelum ada peringkat

- Tugas Ukm 1Dokumen6 halamanTugas Ukm 1Magang RenusBelum ada peringkat

- 20042000050-Tugas 2 Sistem KendaliDokumen7 halaman20042000050-Tugas 2 Sistem KendaliKevin Apon MubarakBelum ada peringkat

- Achirulsani Laporan Aplikasi Digital Input Output Lampu & SensorDokumen11 halamanAchirulsani Laporan Aplikasi Digital Input Output Lampu & SensorMafia TrjBelum ada peringkat

- Makalah SensorDokumen19 halamanMakalah SensorPutri Chairany75% (8)

- Makalah Pintu OtomatisDokumen7 halamanMakalah Pintu OtomatisAzanoKholicc100% (2)

- Ekomomi, Bisnis, Regulasi & Kebijakan TelekomunikasiDari EverandEkomomi, Bisnis, Regulasi & Kebijakan TelekomunikasiPenilaian: 4 dari 5 bintang4/5 (77)

- Kalkulus Dan Geomatri Analisis Jilid 1 Bab I PDFDokumen58 halamanKalkulus Dan Geomatri Analisis Jilid 1 Bab I PDFPrasetya Alam TrisutrisnoBelum ada peringkat

- Aku, Dia Dan OshikuDokumen2 halamanAku, Dia Dan OshikuArief Nur KhoerudinBelum ada peringkat

- Kalkulus Dan Geomatri Analisis Jilid 1 Bab 3Dokumen80 halamanKalkulus Dan Geomatri Analisis Jilid 1 Bab 3Fhita AkiLaBelum ada peringkat

- Kalkulus Dan Geomatri Analisis Jilid 1 Bab 6Dokumen18 halamanKalkulus Dan Geomatri Analisis Jilid 1 Bab 6Arief Nur Khoerudin75% (4)

- Kalkulus Dan Geomatri Analisis Jilid 1 Bab 2Dokumen58 halamanKalkulus Dan Geomatri Analisis Jilid 1 Bab 2Haves Qausar100% (1)

- AlgoritmaDokumen124 halamanAlgoritmaMuhammad Iqbal Chaniago100% (1)

- Teori Dasar MikrokontrolerDokumen35 halamanTeori Dasar MikrokontrolerArief Nur KhoerudinBelum ada peringkat

- Pertemuan 1 - Pengenalan AlgoritmaDokumen16 halamanPertemuan 1 - Pengenalan AlgoritmaIkhsan AnugerahBelum ada peringkat

- Modul Software Terapan I (2010)Dokumen143 halamanModul Software Terapan I (2010)Arief Nur KhoerudinBelum ada peringkat

- Cara Membuat Game Sederhana Dengan C++Dokumen3 halamanCara Membuat Game Sederhana Dengan C++Arief Nur KhoerudinBelum ada peringkat

- Silabus Kalkulus IDokumen5 halamanSilabus Kalkulus IArief Nur KhoerudinBelum ada peringkat

- Pencemaran LingkunganDokumen31 halamanPencemaran LingkunganArief Nur KhoerudinBelum ada peringkat

- Penggolongan KomputerDokumen6 halamanPenggolongan KomputerYunna AjaBelum ada peringkat

- Visual Basic 6Dokumen157 halamanVisual Basic 6nenx-nna-alluunnddhh-3694Belum ada peringkat

- Latihan Soal IPS KebudayaanDokumen4 halamanLatihan Soal IPS KebudayaanArief Nur KhoerudinBelum ada peringkat

- 2 Op-AmpDokumen42 halaman2 Op-AmppasamanbaratBelum ada peringkat

- Tutorial Lengkap At89s51Dokumen104 halamanTutorial Lengkap At89s51jazz_fxBelum ada peringkat

- Cepat Mahir VB6Dokumen3 halamanCepat Mahir VB6Arief Nur KhoerudinBelum ada peringkat

- Daily Report PKL/PSG/PrakerinDokumen25 halamanDaily Report PKL/PSG/PrakerinArief Nur KhoerudinBelum ada peringkat

- Pendahuluan Lap. PrakerinDokumen9 halamanPendahuluan Lap. PrakerinArief Nur KhoerudinBelum ada peringkat

- Modul IPS Kelas XIIDokumen27 halamanModul IPS Kelas XIIArief Nur Khoerudin92% (12)

- Hukum WarisDokumen50 halamanHukum WarisArief Nur KhoerudinBelum ada peringkat

- Aplikasi MikroprosesorDokumen12 halamanAplikasi MikroprosesorArief Nur Khoerudin100% (1)

- Isi Lap. PrakerinDokumen9 halamanIsi Lap. PrakerinArief Nur KhoerudinBelum ada peringkat

- Presentasi Laporan KewirausahaanDokumen16 halamanPresentasi Laporan KewirausahaanArief Nur KhoerudinBelum ada peringkat

- Contoh Presentasi PSGDokumen17 halamanContoh Presentasi PSGArief Nur KhoerudinBelum ada peringkat

- Contoh Proposal KewirausahaanDokumen9 halamanContoh Proposal KewirausahaanArief Nur KhoerudinBelum ada peringkat

- PLC Modul IVDokumen6 halamanPLC Modul IVArief Nur KhoerudinBelum ada peringkat

- Format Laporan PrakerinDokumen21 halamanFormat Laporan PrakerinArief Nur Khoerudin100% (2)

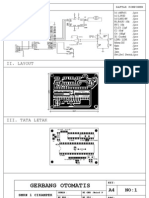

- Gerbang Otomatis - AT89s51 - File UjikomDokumen1 halamanGerbang Otomatis - AT89s51 - File UjikomArief Nur KhoerudinBelum ada peringkat