Makalah

Diunggah oleh

Afiat H. MuttaqienHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Makalah

Diunggah oleh

Afiat H. MuttaqienHak Cipta:

Format Tersedia

BAB I

PENDAHULUAN

1.1 Latar Belakang

Hidrogen Peroksida (H

2

O

2

) merupakan bahan kimia anorganik yang memiliki

sifat oksidator kuat. H

2

O

2

dapat digunakan sebagai bleaching agent pada industri pulp,

kertas, dan tekstil. Senyawa ini juga bisa dipakai pada proses pengolahan limbah cair,

industri kimia, pembuatan detergent, makanan dan minuman, medis, serta industri

elektronika (PCB). Salah satu keunggulan H

2

O

2

dibandingkan dengan oksidator yang

lain adalah sifatnya yang ramah lingkungan karena tidak meninggalkan residu yang

berbahaya.

Menurut Global Industry Analysts Inc, memprediksi konsumsi Hidrogen

Peroksida atau H

2

O

2

akan mencapai angka 4.3 juta ton pada tahun 2015 mendatang.

Kenaikan konsumsi H

2

O

2

ini terutama dipengaruhi oleh pertumbuhan industri pulp dan

kertas di kawasan Asia Tenggara (termasuk indonesia), China dan Amerika Latin.

Sedangkan di Indonesia sendiri, jumlah Hidrogen Peroksida yang diekspor berjumlah

1.453.143 kg/tahun, dimana jumlah ini sangat timpang dengan jumlah Hidrogen

Peroksida yang kita impor sejumlah 23.025.304 kg/tahun. Maka dari itu pembuatan

pabrik Hidrogen Peroksida ini sangat direkomendasikan dikarenakan prospek kedepan

ditinjau dari nilai kebutuhannya sangatlah menarik

1.2 Tujuan

- Mempelajari dan menganalisis ekonomi potensial dari pembuatan pabrik

Hidrogen Peroksida

- Mempelajari dan menganalisis plug flow diagram beserta neraca

kesetimbangan dari proses pembuatan Hidrogen Peroksida

BAB II

BAHAN BAKU DAN HASIL PRODUKSI

2.1 Bahan Baku dan Hasil Produksi

2.1.1 Bahan Baku

Bahan baku utama dalam pembuatan Hidrogen Peroksida adalah :

1. H

2

2. Air : Digunakan pada proses ekstraksi

3. Oksigen : Digunakan pada proses oksidasi gas H

2

menjadi H

2

O

2

2.1.2 Hasil Produksi

Hasil produksi dari pabrik ini merupakan adalah Hidrogen Peroksida (H

2

O

2)

dengan nama dagang Hyprox. Spesifikasi Hyprox dapat dilihat pada lampiran.

2.2 Bahan Penunjang

2.2.1 Katalis

Pada proses pembuatan Hidrogen Peroksida ini, katalis yang digunakan adalah

paladium, yang digunakan pada hidrogenerator

Tabel 2.3. Spesifikasi katalis palladium

Parameter Analisis Unit Spesifikasi

Palladium content

Water content

Size : Less than 63 um

Trough 250 um

Activities (Parr Hydrogenator)

% wt

% wt

% wt

% wt

%

1.7 2

< 2%

0.2 %

2 %

85 % of standard

2.2.2 Stabilizer

Stabilizer digunakan di oxidizer, ekstraktor, dan Day Storage Tank.

Fungsi/tujuan penggunaan stabilizer berbeda-beda seperti yang ditunjukkan pada

tabel berikut ini :

Tabel 2.4. Penggunaan stabilizer dalam sistem proses

No Tempat Fungsi Stabilizer

1 Oxidizer Memperbaiki efisiensi proses oksodasi

2 Ekstraktor Dicampur dengan air demineralisasi

sebagai solvent dalam proses ekstraksi

3 Day storage tank Agar produk memiliki stabilisasi lebih

baik

2.2.3 Larutan Kerja atau Working Solution (WSN)

Komposisi dari WSN adalah sebagai berikut :

Tetrabutylurea (TBU) : 14-16 % volume

Solvesso SC 150 : 76-78 % volume

Trioctylphosphate (TOP) : minimal 3 % volume

Total Quinone : 110-120 g/L

Total Quinone terdiri dari EAQ dan H4EAQ (tetra quinone)

8

BAB III

SISTEM PROSES

3.1 Proses produksi H

2

O

2

(Hidrogen Peroksida)

Pada pabrik Hidrogen Peroksida (H

2

O

2)

Pyang kami rancang ini menggunakan

metoda auto oksidasi antraquinone untuk menghasilkan H

2

O

2

.

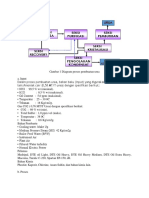

Diagram blokproses pembuatan H

2

O

2

pada pabrik yang kami rancang adalah

sebagai berikut:

Gambar 3.1 Diagram blok proses pembuatan H

2

O

2

3.1.2 Unit Pemurnian Hidrogen atau Hydrogen Purification Unit (HPU) dan

Quest Pressure Swing Adsorption (QPSA)

Sebelum masuk ke HPU dan QPSA, gas alam mengalami beberapa kali

proses pendinginan. Gas proses yang berasal dari HTS Converter pada kondisi

420

o

C dan 15,7 barg masuk ke dalam Feed Heater dimana suhunya didinginkan

sehingga mencapai 353

o

C. Setelah itu, gas didinginkan lagi di Gas Waste Heat

Boiler sampai 215

o

C dan dihasilkan steam. Gas tersebut mengalami pendinginan

kembali di Boiler Water Heater sehingga suhunya menjadi 135

o

C lalu suhunya

diturunkan lagi hingga mencapai 108

o

C di Deaerator Water Heater. Proses

pendinginan gas terakhir terjadi di Process Gas Cooler sehingga suhunya turun

menjadi 38

o

C dan steam-nya terkondensasi. Steam yang terkondensasi

dipisahkan dari fasa gasnya, sedangkan gas mengalir melaui sebuah demister

(terdapat di separator) yang berfungsi mengurangi air yang terikat di dalam

gas.Kemudian sebagian gas masuk ke dalam HPU dan sebagian lainnya masuk

ke QPSA.

HPU terdiri dari 4 vessel adsorbent, sebuah Waste Gas Surge Tank,

switching valve, purge/repressure valve dan satu unit Programmable Logic

Controller(PLC)yang beroperasi berdasarkan sequence time. Setiap vessel berisi

lapisan-lapisan yang terpisah, yaitu alumina aktif, karbon aktif, dan moleculer

sieve. Sistem tersebut beroperasi berdasarkan siklus tekanan berulang (repeated

pressure cycle) antara proses adsorpsi dan regenerasi (desorpsi) terjadi pada

tekanan rendah. Sedangkan QPSA prinsipnya sama dengan HPU namun

kapasitasnya lebih kecil dan valve digerakkan secara otomatis dengan motor.

Gas (crude hydrogen) mengalir dari bawah ke atas dimana pengotor-

pengotornya dihilangkan secara selektif oleh beberapa lapisan adsorben. Fungsi

masing-masing adsorben yaitu sebagai berikut :

1) Alumina aktif berfungsi untuk menghilangkan air yang terkandung

didalam gas.

2) Karbon aktif berfungsi untuk menghilangkan semua kandungan CO

2(g)

,

CH

4(g)

, dan CO

(g)

.

3) Moleculer sieve berfungsi untuk menghilangkan CH

4(g)

dan CO

(g)

yang

masih tersisa di dalam gas.

Apabila didalam gas terdapat gas nitrogen, maka gas nitrogen tersebut

akan diadsorpsi oleh moleculer sieve, sedangkan gas Helium dan argon yang

terdapat dalam gas tersebut tidak dapat diadsorpsi, tetapi akan terbawa bersama

dengan gas H

2

murni.

3.1.3 Unit Auto Oxidation (AO) Plant atau Hydrogen Peroxida Plant

Komposisi kimia dan sifat fisika dari H

2

O

2

telah diketahui sejak tahun

1818.Sejak tahun 1880 mulai diproduksi dan diperdagangkan di salah satu negara

di Eropa.Mulai saat itu, perdagangan dan produksi H

2

O

2

berkembang dengan

pesat. Untuk proses pembuatannya ada dua cara, yaitu : proses elektrolisa dan

proses organik (auto oxidation).

H

2

O

2

terutamadigunakan untuk bahan pemutih (bleaching) serat tekstil dan

pulp kayu, pembuatan organik peroksida dan pembuatan detergent. Dalam jumlah

yang sedikit digunakan dalam bidang kemiliteran, karet busa dan industri

elektronik.

H

2

O

2

dapat di produksi dalam berbagai konsentrasi hingga 70%.Hasil

produk H

2

O

2

adalah cairan yang menyerupai air.

Dalam teknologi proses organik yang dikembangkan oleh UHDE, 2-Ethyl

Antraquinone (2-EAQ) dihidrogenasi dengan bantuan katalis palladium dan

antrahydroquinone yang dihasilkan dioksidasi dengan oksigen dari udara

menghasilkan H

2

O

2

dan EAQ. H

2

O

2

kemudian diekstraksi dengan menggunakan

air demin sehingga menghasilkan crude peroxidedengan konsentrasi 30% - 40%.

EAQ dilarutkan dalam tiga macam solvent, yaitu :Solvesso SC 150 (solvent

aromatis), tetra buthyl urea (TBU), dan tri octhyl phosphate (TOP). Larutan ini

kemudian disirkulasi melalui Hydrogenator, Oxidizer, dan Extractor. Solvesso

SC-150 berfungsi sebagai pelarut quinine (EAQ), sedangkan TOP dan TBU

berfungsi sebagai pelarut hydroquinone. Selanjutnya larutan yang terdiri dari

EAQ, SC 150, TBU dan TOP disebut dengan working solution (WSN).

Selama proses hydrogenasi dan oksidasi, sebagian kecil dari EAQ hilang

pada saat reaksi samping. Beberapa hasil dari reaksi samping dapat dirubah

kembali menjadi quinine, dan sisanya yang tidak dapat dirubah dihilangkan dari

sistem di unit yang dinamakan WSN Treatment.

Crude peroxidedapat dinaikan konsentrasinya hingga 50% - 70% dalam unit

destilasi, kemudian produknya ditampung di tangki penyimpanan (Storage Tank).

Dalam tangki penyimpanan, pengaturan konsentrasi dapat dilakukan sebelum

diisikan kedalam jerrycan, IBC, drum maupun iso-tank sesuai dengan permintaan

pasar.

Secara garis besar unit AO Plant terjadi reaksi antara gas H

2

dan O

2

dengan

bantuan suatu zat yang disebut dengan working solution (WSN) untuk

menghasilkan H

2

O

2

50% dan 60%. Unit AO Plant ini terdiri dari dua unit utama

yaitu unit organik loop dan unit pemekatan (vaporation and distillation). Reaksi

dasar dari proses pembuatan H

2

O

2

adalah :

1. EAQ+H

2

EAQ-H

2

(2-Ethylanthrahydroquinone)

EAQ+ 3H

2

H4-EAQ-H

2

(2-Ethyltetraantraquinone)

2. EAQ-H

2

+O

2

EAQ +H

2

O

2

3. H4-EAQ-H

2

+ O

2

H4-EAQ +H

2

O

2

Gambar 3.2 Reaksi Kimia di AO Proces

Berikut ini adalah diagram blok AO Plant :

Gambar 3.3 Diagram blok proses AO Plant

3.1.4 Unit Organik Loop

3.1.4.1 Persiapan Working Solution (WSN)

EAQ adalah padatan berwarna kuning yang berbentuk serpihan

(flake) yang digunakan sebagai pembawa reaksi selama operasi, SC-150

adalah cairan organik seperti air yang dapat mengurangi density,

viskositas dan kelarutan air dari WSN. TBU dan TOP juga cairan yang

menyerupai air, dimana TBU mempunyai kelarutan di H

2

O

2

dan air yang

relatif lebih rendah, sedangkan TOP mempunyai konsentrasi phosphate

yang rendah dalam sistem untuk mencegah korosi dalam stainless steel.

WSN dibuat dengan memompakan pelarut polar dan nonpolar

yaitu Solvesso SC-150, TBU dan TOP ke WSN Preparation

Tank.Campuran tersebut dipanaskan sampai suhunya mencapai sekitar

45

o

C s.d. 55

o

C sambil dilakukan pengadukan.Kemudian ke dalam

campuran tersebut ditambahkan Ethyl Anthra Quinon (EAQ) dan

dipompa ke WSN Storage Tank yang kemudian sebagian dari WSN

mengalir melewati Hydrogenator Feed Heater.

3.1.4.2 Hydrogenator

WSN yang berasal dari Hydrogenator Feed Heater masuk ke

Hydrogenator dimana hidrogen dipancarkan pada bagian bawah reaktor

melalui sparger/alat distribusi.Sparger ini didesain sangat dekat dengan

bagian bawahHydrogenatordan lubang-lubangnya menghadap ke bawah

dengan maksud untuk meminimalisai pengendapan katalis.

Proses hidrogenasi dilakukan dengan bantuan suatu katalis

palladium 2%, sedangkan untuk meningkatkan selektivitas katalis maka

di tambahkan gas ammoniak (NH

3

) antara 80-100 ppm.Dari proses ini

terdapat gas H

2

berlebihyang dimanfaatkan untuk mempertahankan

katalis sehingga selalu dalam keadaan terfluidisasi.

Di bagian atas Hydrogenator, terdapat demister uang berfungsi

sebagai pemisah antara gas dan cairan. Kelebihan gas H

2

yang keluar

dari bagian atas hidrogenator mengalir ke Hydrogenator Recycle

Compressor dimana pada kompresor ini, H

2

akan ditekan dan jumlah H

2

ditambah dengan H

2

make-up sebelum masuk kembali ke Hydrogenator.

Level Hydrogenatordi kontrol dengan mengatur aliran WSN

yang masuk ke Hydrogenator. Tekanan Hydrogenatordikontrol oleh

control valve yang mana dilengkapi Flame Arrestor, bila tekanan

Hydrogenator naik maka valve tersebut akan terbuka dengan sendiri

dalam arti dioperasikan secara auto. Sebagai tambahan untuk

pengontrolan tekanan di Hydrogenatorjuga dilengkapi dengan Relief

Valve.

Reaksi hidrogenasi adalah reaksi endotermis dan membutuhkan

kenaikan suhu sebesar 1,5

o

C untuk setiap gram/liter H

2

O

2

yang

terbentuk.Perubahan EAQ menjadi EAQ-H

2

di dalamHydrogenator

bergantung pada suhu, aktifitas, dan jumlah katalis yang tersuspensi

dalam sistem, serta kemurnian H

2

. Semakin lama akan terjadi penurunan

aktifitas katalis yang diikuti dengan penurunan kecepatan reaksi

sehingga sampai saat tertentu harus dilakukan penggantian katalis.Untuk

mempertahankan kecepatan reaksi yang diinginkan, katalis baru harus

ditambahkan ke dalam Hydrogenator melalui Catalyst Addition

Chamber.Setelah di dalam Hydrogenatormencapai jumlah katalis

tertentu dilakukan pengambilan katalis secara total yang dilakukan satu

tahun sekali.

3.1.4.3 Filtrasi

Setelah WSN terhidrogenasi selanjutnya katalis akan mengalir ke

Primary Filter yang terpasang mengelilingi Hydrogenator dimana di

filter ini, WSN dan katalis akan terpisah. WSN dan katalis masuk pada

bagian shell sedangkan filtratakan mengalir melalui beyonce filter dan

keluar melalui bagian atas untuk selanjutnya menuju Oxidizer Feed

Tank, sedangkan katalis akan tertinggal pada bagian filter. Untuk

mengembalikan katalis yang ada di bagian filter diperlukan aliran

balik/blow back dengan menggunakan Blow Back Pump. Flow dari

Pompa Blow Back ini mengalir ke tiap-tiap Primary Filter sesuai dengan

sequence kerja Primary Filter(1 blow back dan yang lain service). Blow

back digunakan WSN dari Oxidation Feed Tank.

WSN yang berasal dari Primary Filter dialirkan ke Oxidizer Feed

Tank melalui Secondary Filter dan Safety Filter. Bagian internal dari

filter ini terbuat dari elemen fiber glass.Fungsi utama Secondary Filter

adalah untuk menangkap pengotor padatan yang lolos dari Primary

Filter akibat pengikisan katalis. Sedangkan Safety Filter berfungsi

sebagai pelindung proses oksidasi karena jika ada katalis yang terikut ke

dalam oxidizer walau dalam jumlah yang sedikit maka H

2

O

2

yang

terbentuk akan mengalami penguraian (dekomposisi).

Bayonet Primary Filter yang kotor perlu dibersihkan dengan cara

mengangkat bagian tube sheet beserta bayonet filter dari housing

primary filter dengan menggunakan hoist dan diletakkan dalam Filter

Wash Tank. Di tangki ini bayonet filter dibersihkan menggunakan

solvent, larutan NaOH, larutan Nitric Acid, setelah pencucian selesai

dilakukan drying untuk menghilangkan airnya. Solvent bekas pencucian

filter kemudian di transfer menuju Aqueouse Draining Tank dengan filter

Wash Pump melalui Filter Wash Tank, sedangkan untuk larutan caustic

dan nitric acid di buang ke Organik Separation Sump.

3.1.4.4 Oxidizer Feed Tank

Oxidizer Feed Tank beroperasi di bawah suasana H

2

makaOxidizer Feed Tankdilengkapi dengan seal (degassing vessel) yang

berfungsi untuk mencegah masuknya udara luar ke dalam tangki. Selain

itu tekanan tangki juga dijaga dengan memasukkkan nitrogen. Cairan

seal yang digunakan adalah demin water. Apabila ada H

2

yang lepas dari

WSN di Oxidation Feed Tank, maka H

2

tersebut akan melewati

degassing vessel dan selanjutnya keluar melaui Degassing Vessel Flame

Arrestor.

Sebagian WSN terhidrogenasi yang ada di Oxidizer Feed

Tankakan digunakan untuk pencucian balik (back washing) di Primary

Filter Blowback Pump. Dari Oxidation Feed Tank WSN dipompa

dengan Oxidation Feed Pump menuju Oxidation melalui Secondary

Filter dan Safety Filter.Selanjutnya WSN terhidrogenasi dipompa ke

oxidizer melalui Oxidizer Economizer.

3.1.4.5 Oxidizer

Setelah melewati Safety Filter, WSN bebas katalis masuk ke

economizer dimana WSN tersebut didinginkan oleh WSN yang datang

dari Hydrogenator Feed Pump dan selanjutnya mengalir melalui

Oxidizer Feed Cooler sebelum memasuki Oxidizer.Pendinginan perlu

dilakukan karena proses oksidasi adalah reaksi eksotermis. Kenaikan

suhu akanmenghasilkan reaksi samping yang tidak diinginkan.

Sebelum memasuki Oxidizer, WSN perlu ditambah dengan

stabilizeragar efisiensi proses oksidasi dapat diperbaiki. Ketika WSN

masuk ke Oxidizer melalui bagian atas kolom, ketinggian cairan perlu

dijaga dengan mengontrol masuknya umpan WSN ke dalam

Oxidizer.Lalu udara dari process air masuk ke Oxidizer melalui bagian

bawah kemudian udara tersebut dipancarkan melalui distributor jenis

ladder.Di dalam kolom, udara mengalir berlawanan arah dengan aliran

WSN.

Oxidizer berisi packing jenis saddle yang terbuat dari keramik.

Packing digunakan untuk meningkatkan kontak antara WSN dan udara

sehingga diperoleh reaksi oksidasi yang lebih baik. Reaksi antara WSN

dan udara akan menghasilkan H

2

O

2

yang larut dalam WSN. Untuk

pemisahan gas dan cairan, Oxidizer dilengkapi dengan sebuah demister

yang ditempatkan dibagian atas Oxidizer.Udara sisa kemudian mengalir

ke Solvent Recovery Unit (SRU).

WSN teroksidasi yang mengandung H

2

O

2

meninggalkan Oxidizer

melalui bagian bawah dan mengalir ke Oxidizer Bottom Filter.Kemudian

melewati valve pengontrol ketinggian cairan di Oxidizer Degasser dan

masuk ke dalam Oxidizer Degasser.Vessel ini beroperasi pada tekanan

atmosfer dan akan meminimalisasi jumlah udara yang terlarut dalam

WSN yang memasuki Ekstractor. Gas/udara dari Oxidizer Degasser

beserta WSN kemudian dipompa oleh Ekstractor Feed Pump ke

Extractor Feed Cooler.

3.1.4.6 Ekstractor

Pengambilan H

2

O

2

dari WSN dilakukan diEkstractor dengan

proses ekstraksi menggunakan air demineralisasi. Ekstractor ini juga

menggunakan tray. WSN dari Cooler masuk ke Ekstraktor melalui

bagian bawah dan air demin secara terus menerus memasuki Ekstractor

melalui bagian atas yang mana air yang mengalir terdiri dari dua jenis :

1. Air demin itu sendiri dari produk demin plant.

2. Air yang masih mengandung peroxide yang berasal dari

recovery water tank dan masuk Ekstractor melalui tray.

WSN kontak dengan air dan stabilizer secara counter current,

fase organik akan naik melalui fase aqueous sebagai partikel/butiran

kecil dan bersatu di bawah sieve plate, sedangkan fase aqueous mengalir

turun melewati plate melalui downcomer. Selama proses ini WSN yang

telah di ambil kandungan H

2

O

2

nya keluar dari bagian atas, sedangkan

fase aqueous keluar dari bagian bawah dan mengandung H

2

O

2

sekitar

30%-40%.

Batas antara fase organik dan fase aqueous dinamakan interface.

Interface ini pada bagian atas Ekstractor dikontrol dengan pengontrol

level interface yang mengatur jumlah air demin yang masuk.

Pengontrolan interface penting untuk menghindari H

2

O

2

terbawa ke

sistem. WSN dari atas Ekstractor kemudian melewati Overhead Cooler

terus memasuki coaleser sebelum memasuki WSN Stroge

Tank.Coalescer yang berisi elemen coalescing dan elemen separator

yang dibuat khusus untuk menghilangkan fase air. Di colescer interface

antara fase organik yang masuk ke WSN Storage Tank dan fase air

dimasukan ke Recovery Water Tank dikontrol oleh level kontrol.

H

2

O

2

yang keluar dari Ekstractorkemudian didinginkan di

Product Cooler sebelum masuk ke Crude Scrubber.

Untuk menghindari hal-hal yang tidak diinginkan seperti terjadi

dekomposisi maka Ekstractor dilengkapi sebuah Dump Valve yang mana

valve ini akan terbuka dengan sendirinya bila terjadi dekomposisi yang

ditandai dengan naiknya suhu Ekstractor. Dump valve ini bekerja selama

7 menit dan setelah ini akan menutup dengan sendirinya.

3.1.4.7 Hydrogen Recycle Compressor

Gas H

2

yang keluar dari atas Hydrogenator mengalir ke

Hydrogen Recycle Compressor dan kemudian dikembalikan lagi ke

Hydrogenator. Gas H

2

dari SMR Plantakan melewati Hydrogen Filter,

valve pengontrol flow dan masuk ke Hydrogenator bersamaan dengan

aliran H

2

yang di recycle.

Cairan sealing yang digunakan di HydrogenRecycle Compressor

adalah aliran solvent yang ada di Recycle Compressor Separator. Uap

solvent dan uap-uap ini akan mengembun dan terakumulasi di separator.

Kelebihan cairan separator secara otomatis akan dikeluarkan ke

Aqueouse Draining Tank karena separator ini mempunyai kontrol untuk

level.

3.1.4.8 Solvent Recovery Unit (SRU)

SRU yang terdiri dari 3 adsorber bekerja secara otomatis dalam

suatusiklus dimana dua adsorber dalam posisi penyerapan dan satu

adsorber dalam posisi regenerasi.

Solvent Recovery Unit (SRU) adalah sistem adsorpsi yang terdiri

dari tiga bed karbon aktif yang bekerja secara otomatis, dapat mengambil

99,6% solvent yang terbawa oleh off-gasdari Oxidizer dan Oxidizer

degasser. Solvent yang terserap dilepas dari bed karbon aktif dengan

steam dan selanjutnya steam ini diembunkan.Dua cairan yang terbentuk

kemudaian dipisahkan.Organik phase dikembalikan ke Recovery Solvent

Tank (RST), sementara aqueous phase dialirkan Aqueous Draining Tank

(ADT), dan sisa gas masuk kembali adsorber.

3.1.4.9 Crude Scrubber

Ketika WSN teroksidasi dikontakan dengan air di Ekstractor,

beberapa hasil samping juga terekstraksi bersama dengan H

2

O

2

.Impuritas

ini tidak diinginkan di larutan peroksida. Impuritas bisa menyebabkan

ketidakstabilan dalam penyimpanan, dan bila dalam jumlah yang besar

dapat membahayakan keamanan yang serius selama proses destilasi.

Sehingga untuk menghilangkan pengotor tersebut perlu dilakukan proses

yang dinamakan scrubbing peroxide, yaitu dengan melewatkanH

2

O

2

yang keluar dari Ekstractor pada 2 buah Crude Scrubber yang

dihubungkan seri yang berisi pelarut aromatik yang berfungsi

menghilangkan pengotor organik, dengan demikian H

2

O

2

akan keluar

sebagaicrude peroxide atau H

2

O

2

mentah.

Recovery solvent dari Recovery Solvent Tank dipompa dengan

Crude Scrubbing Matering Pump ke bagian bawah Crude Scrubber

pertama,sedangkan fresh solvent dipompa dengan Crude Scrubbing

Matering Pump ke Crude Scrubber ke dua. Pengisian solvent akan

menyebabkan level interfaceorganic/aqueous turun. Oleh karena itu, dua

Crude Scrubber ini dilengkapi dengan control levelinterface, yang mana

jika level interface rendah maka valve control level akan terbuka dan

solvent yang berada di bagian atas mengalir ke atas masuk ke Aqueous

Draining Tank.

3.1.5 Unit Pemekatan

3.1.5.1 Crude Product Handling

Crude peroxide keluar dari bottom crude scrubber dengan gaya

gravitasi ke salah satu Crude Separation Tank. Tangki tersebut secara

bergantian akan terisi dengan crude H

2

O

2

dari crude scrubber, dimana

saat habis terisi (penuh) maka crude H

2

O

2

akan mengalir ke tangki

selanjutnya. Hal ini untuk memungkinkan organik yang tak larut akan

terpisah pada bagian atas dari cairan.

Tangki separator ini dirancang dalam posisi horizontal dan

tekanan atmosfir, serta dilengkapi dengan mainhole yang bisa dibuka

dengan cepat untuk mempermudah pengamatan terhadap isi tangki

tersebut. Setelah mengalami proses pengendapan, crude peroxide

dialirkan menuju ke Crude Feed Tank sampai batas loop minimum yang

berguna untuk mencegah terikutnya organik ke Crude Feed Tank.

Ada dua buah Crude Feed Tank untuk umpan ke vaporasi atau

destilasi.Crude H

2

O

2

mengalir melalui feed filter. Selama salah satu

Crude Feed Tank sedang digunakan sebagai tangki umpan vaporasi,

tangki yang lain dapat digunakan untuk menampung crude peroxide dari

Crude Separation Tank. Stabilizer dapat ditambahkan langsung ke Crude

Feed Tank.

Valve keluaran dari Crude Feed Tank dilengkapi dengan micro

switches untuk mengatur satu tangki lagi untuk umpan. Hal ini

dimaksudkan untuk meyakinkan bahwa hanya ada satu tangki yang

digunakan sebagai tangki umpan.

H

2

O

2

dengan konsentrasi diatas 32% dapat juga ditransfer

langsung dari Crude Feed Tank menuju Day Storage Tank atau dengan

menggunkan pompa melalui filter.

3.1.6 Day Storage Tank dan Storage Tank

Hidrogen Peroksida dari crude feed tank, vaporizer dan

distillationproduct receiver disimpan dalam day storage tank. Dalam tangki

ini perlu penambahan air demin untuk mengatur konsentasi H

2

O

2

sesuai

keperluan pelanggan dan juga untuk penambahan stabilizer yang berguna

untuk menjaga kestabilan dari H

2

O

2

.

Dalam keadaan normal, day storage tank adalah untuk menyimpan

H

2

O

2

sampai hasil analisa dari laboratorium sesuai dengan

spesifikasi.Apabila pihak laboratorium menyatakan bahwa H

2

O

2

sesuai

spesifikasi, maka H

2

O

2

dapat dipindahkan ke storage tank dengan

menggunakan pompa.

Storage tank dalam keadaan normal berfungsi sebagai tangki

penyimpanan sampai ada kegiatan pengisian H

2

O

2

ke dalam mobil isotank

atau menuju ke bagian pengemasan akhir (bottling station).

BAB IV

PERALATAN PROSES

4.1. Spesifikasi Alat Utama

Tabel Spesifikasi alat-alat yang terdapat di Hydrogen Plant

Spesifikasi HTS Converter HPU

Vessel operation

temperature

421

o

C 65

o

C

Vessel design temperature 450

o

C 38

o

C

Vessel operation pressure 15,9 barg 14,5 barg

Vessel design pressure 18,96 barg 17,25 barg

Catalist type Tablets

Absorbent & support

volume

Catalist size 9,5 x 4,76 mm -

Catalist volume 1,3 m

3

Molecular Sieve : 1,5864

m

3

Active Carbon : 4,7592 m

3

Active Alumina : 0,06 m

3

Material Carbon steel Carbon stell

Ceramic ball diameter - 0,17 m

3

Tabel Spesifikasi alat-alat utama H

2

O

2

AO Plant

Spesifikasi Ekstraktor Crude Scrubber

Crude Product

Filter

Type Vertical Vertical Vertical

Process Fluid WSN/DMW/H

2

O

2

H

2

O

2

/solvent Crude H

2

O

2

Density (kg/m

3

) 1108-1300 900-1300 1120

Design

temperature

65

o

C 65

o

C 65

o

C

Design pressure 0,8 barg 2,8 barg 5,5 barg

Operation

temperature

maximum

45

o

C 45

o

C 45

o

C

Operation

pressure

maximum

0,3 barg 2,5 barg 5 barg

Normal volume 156 m

3

6 m

3

-

Spesifikasi Ekstractor Crude Scrubber

Crude Product

Filter

Shell diameter

outside

3 mm 1 mm -

Shell diameter

inside

2800 mm 950 mm -

Height/length of

cylinder

25,295 mm 8600 mm -

Maximum filling

level in

100% 100% -

Material Type 316 L Type 316 L -

Surface treatment

Inside surface

Ra [0,9 m]

Inside surface

Ra [0,9 m]

60

Tabel Spesifikasi utilitas penghasil steam dan kondensat

Pressure Temperature (

o

C)

Steam pada B.L of

process plant

medium pressure

8,0 8,0

Saturated (183

o

C)

Steam pada

Hydrogen Plant

outlet medium

pressure

8,0 8,0 9,0

Condensate low

pressure

1,5

BAB V

UTILITAS

Suatu operasi di sebuah pabrik membutuhkan sarana dan prasarana guna

menunjang kelancaran terlaksananya operasional pabrik. Utilitas merupakan salah satu

bagian penting dari sistem pabrik yang menyediakan sarana dan prasarana untuk

kelangsungan proses produksi. Jika utilitas yang ada tidak dapat menyediakan

kebutuhan tersebut maka produksi tidak dapat berjalan dengan lancar atau

memungkinkan terjadinya kegagalan operasi.

Unit utilitas yang terdapat di pabrik ini mencakup unit menyediaan air pendingin

dan unit penyedia listrik atau energi.

5.1 Unit Penyedia Air Pendingin

Air pendingin yang dapat digunakan secara langsung maupun tidak

langsung.Pada umumnya air pendingin digunakan secara langsung untuk

mendinginkan fluida-fluida proses (cairan dan gas) melalui alat-alat penukar

panas.

Kebutuhan air pendingin disuplai oleh satu unit menara pendingin dengan

tiga buah pompa yang memiliki kapasitas 73 m

3

/hr dimana dalam keadaan normal

dua pompa jalan dan satu pompa yang lainnya stand by. Menara pendingin

tersebut digunakan untuk mendinginkan air hangat atau panas dengan cara

mengontakkannya dengan udara luar melalui packing. Pada menara pendingin ini

terjadi penguapan sebagian air dan pelepasan panas laten penguapan yang

menyebabkan suhu air turun. Menara pendingin yang digunakan adalah jenis

(mechanical draft) dimana udara dialirkan melaui fan.Udara mengalir secara

vertikal ke atas berlawanan arah dengan air yang mengalir turun.

Adanya padatan terlarut pada sistem air pendingin sering menimbulkan

masalah. Masalah-maslah dalam sistem air pendingin secara umum dapat

diklasifikasikan dalam tiga kategori yaitu : korosi, kerak, dan lumpur. Korosi

dapat mengurangi umur peralatan dan menyebabkan penurunan efisiensi operasi

dan kebocoran produk.Pengendapan kerak dan adhesi lumpur di heat exchanger

tidak hanya menurunkan effisiensi suhu tetapi juga dapat menyebabkan korosi

lokal di bawah endapan tersebut. Masalah-masalah ini sering terjadi di sistem air

pendingin terbuka karena padatan terlarut terakumulasi di air pendingin karena

adanya penguapan. Oleh sebab itu, untuk menghindari timbulnya masalah-

masalah di sistem air pendingin maka perlu penambahan bahan kimia ke dalam

sistem air pendingin secara berkala.

5.2 Unit Penyedia Listrik atau Energi

Untuk mengoperasikan pabrik, tentu saja membutuhkan energi listrik baik

untuk menggerakkan alat-alat instrumen dengan sistem elektrik maupun untuk

konsumsi umum. Apabila listrik mati maka akan ditanggulangi dengan alat yang

bernama UPS (Uniteruptable Power Suply) yang akan mem-back-up saat main

power mati.

Sistem kelistrikan yang tersedia perlu mendapatkan perawatan

(maintenance) tertentu agar kinerjanya tetap stabil. Perawatan tersebut

diantaranya sebagai berikut :

a. Selalu mencatat meteran yang menunjukkan konsumsi listrik yang

digunakan.

b. Melakukan kalibrasi seminggu sekali untuk analyzer-analyzer seperti

CO analyzer dan O

2

analyzer serta mengganti filternya.

c. Membuka dan mengecek bagian dalam transmitter-transmiter yang

ada.

Table Spesifikasi sumber listrik

Service Power

range

Voltage Phase Keterangan

Motor 191 kW

&more up to

190 kW

3,3 kV 380 3

Penerangan 220 V AC 1

DCS 110 V AC 1 Dari UPS

CRT

&analysers

110 V AC 1 Dari UPS

DC supply

for

instrument

24 V DC

Tegangan : 3,3 kV 5% dan 400 V 5%

Phase : 3 phase untuk 3,3 kV

3 phase 4 kabel untuk 400 Volt

Frekuensi : 50 Hz 2%

BAB VI

ANALISA EKONOMI

DAFTAR PUSTAKA

Anda mungkin juga menyukai

- Bab 3Dokumen10 halamanBab 3Anonymous vWpnvDdWXBelum ada peringkat

- Profil Dari PT. Petro Oxo NusantaraDokumen25 halamanProfil Dari PT. Petro Oxo NusantaraAlfandi Fandi75% (4)

- Bab 2 Sorbitol Dari Tepung TapiokaDokumen30 halamanBab 2 Sorbitol Dari Tepung Tapiokafatihrm60% (5)

- Pertamina RU 3Dokumen44 halamanPertamina RU 3dwiindra93100% (2)

- Deskripsi Proses Unit PolypropyleneDokumen28 halamanDeskripsi Proses Unit PolypropyleneDenny SaputraBelum ada peringkat

- Pengolahan Limbah Cair Di IndustriDokumen15 halamanPengolahan Limbah Cair Di IndustriIsmi Siti HanifahBelum ada peringkat

- Proses Pengolahan Gas AlamDokumen8 halamanProses Pengolahan Gas AlamMursid SispamuntraBelum ada peringkat

- Utilitas PabrikDokumen50 halamanUtilitas PabrikM Rizal JBelum ada peringkat

- Crude Distillation UnitDokumen13 halamanCrude Distillation UnitRizki AnandaBelum ada peringkat

- Materi Asam TereftalatDokumen12 halamanMateri Asam Tereftalattri meliasariBelum ada peringkat

- Hydrocracking Unit (Hcu)Dokumen28 halamanHydrocracking Unit (Hcu)Roy Marthin Panjaitan50% (2)

- Proses Pengolahan Fatty Acid SOCIMASDokumen40 halamanProses Pengolahan Fatty Acid SOCIMASfirmanXimanullangBelum ada peringkat

- 2 Etil HeksanolDokumen4 halaman2 Etil Heksanoldzaki ramadhanBelum ada peringkat

- Presentation 1Dokumen14 halamanPresentation 1Eunike AnastasiaBelum ada peringkat

- Bab IiDokumen6 halamanBab IisekaristiBelum ada peringkat

- Deskripsi AlatDokumen9 halamanDeskripsi AlatSephia FeriniBelum ada peringkat

- Linear Low Density Polyethylene PlantDokumen10 halamanLinear Low Density Polyethylene PlantMega FratiwiBelum ada peringkat

- Maleic AnhidratDokumen7 halamanMaleic AnhidratWijoyono JoeBelum ada peringkat

- Tugas 1 - Pik - FDP Pabrik Urea - Majduddin Taufan Ikram Zakiy - Klasa - 4Dokumen10 halamanTugas 1 - Pik - FDP Pabrik Urea - Majduddin Taufan Ikram Zakiy - Klasa - 4zakiyBelum ada peringkat

- Proses Pembuatan BioavturDokumen9 halamanProses Pembuatan BioavturDela Noor Rakhmat S100% (1)

- Diagram Alir Akhmad Ade SucitroDokumen9 halamanDiagram Alir Akhmad Ade SucitroAldiBelum ada peringkat

- Bab II (Uraian Proses)Dokumen11 halamanBab II (Uraian Proses)Bayu Pramana PutraBelum ada peringkat

- Laporan Tetap HIDROLISIS 2Dokumen13 halamanLaporan Tetap HIDROLISIS 2NadiaAnadiaBelum ada peringkat

- Proses AmoniakDokumen9 halamanProses AmoniakArif Muhammad YunanBelum ada peringkat

- Bedah Proses (Feed Treating Pusri 1v)Dokumen16 halamanBedah Proses (Feed Treating Pusri 1v)Christian SamuelBelum ada peringkat

- Tugas HYSYS Reaksi POM CORMDokumen9 halamanTugas HYSYS Reaksi POM CORMAdrianus A. AdiwijayaBelum ada peringkat

- Contoh Absorpi Dan StrippingDokumen4 halamanContoh Absorpi Dan StrippingAndi Antonius SiahaanBelum ada peringkat

- Diagram Alir Unit PolypropileneDokumen9 halamanDiagram Alir Unit PolypropileneAkhmad Ade SucitroBelum ada peringkat

- Bab ViiiDokumen11 halamanBab ViiiHawin PradanaBelum ada peringkat

- Tambahan Materi M. Pengilangan Minyak BumiDokumen17 halamanTambahan Materi M. Pengilangan Minyak BumirinaldiBelum ada peringkat

- Makalah AbsorberDokumen13 halamanMakalah AbsorberRhara Nag KolutBelum ada peringkat

- Laporan 2 TRPDokumen81 halamanLaporan 2 TRPAyla Annisa LiswaniBelum ada peringkat

- Deskripsi Proses Unit PolypropyleneDokumen28 halamanDeskripsi Proses Unit PolypropyleneNurul Desfajaya M-yBelum ada peringkat

- UTS KatalisisDokumen6 halamanUTS KatalisisHeeBelum ada peringkat

- Bab IiiDokumen11 halamanBab IiiIranurarbaatuljannahBelum ada peringkat

- Biodiesel Dari PFAD OkDokumen2 halamanBiodiesel Dari PFAD OkAhmad YuhardiBelum ada peringkat

- ASC BAB II Deskripsi Proses ASCDokumen14 halamanASC BAB II Deskripsi Proses ASCAristy MirandaBelum ada peringkat

- Bab Iv Proses Produksi: Laporan Kerja Praktik Dept. Operasi Pabrik-5Dokumen45 halamanBab Iv Proses Produksi: Laporan Kerja Praktik Dept. Operasi Pabrik-5Amalia Rizki FauziahBelum ada peringkat

- PROSES AMONIAK Kelompok 3Dokumen23 halamanPROSES AMONIAK Kelompok 3Rahmat Hari PrayogiBelum ada peringkat

- Deskripsi Proses1Dokumen22 halamanDeskripsi Proses1Ajeng AyuBelum ada peringkat

- UltilitasDokumen14 halamanUltilitasivan hidayatullohBelum ada peringkat

- Makalah AbsorberDokumen12 halamanMakalah AbsorberSeptyana Asih Prastiwi100% (1)

- Bab 2Dokumen22 halamanBab 2Nadis Ady ZisBelum ada peringkat

- p3k Part 2Dokumen10 halamanp3k Part 2AlMakhieBelum ada peringkat

- Penggendalian Vektor Dan Penggolahan Limbah Cair Industri Kelapa SawitDokumen26 halamanPenggendalian Vektor Dan Penggolahan Limbah Cair Industri Kelapa SawitSanti ManikBelum ada peringkat

- Bab 1Dokumen14 halamanBab 1Ka NasBelum ada peringkat

- Ammonia PlantDokumen11 halamanAmmonia PlantSyariful Maliki NejstaršíBelum ada peringkat

- Flowsheet Aliran Proses Pada Kolom De-Ethanizer Dalam Pembuatan Gas LPG Di PT Surya Esa PerkasaDokumen6 halamanFlowsheet Aliran Proses Pada Kolom De-Ethanizer Dalam Pembuatan Gas LPG Di PT Surya Esa PerkasanadiazakyfadillahBelum ada peringkat

- Pupuk Urea AnyDokumen8 halamanPupuk Urea AnymulianiBelum ada peringkat

- Tugas Proses Industri KimiaDokumen28 halamanTugas Proses Industri KimiaFero FyrouzabadiBelum ada peringkat

- Bioavtur Dari Minyak Kelapa SawitDokumen8 halamanBioavtur Dari Minyak Kelapa SawitKhofifasri PratiwiBelum ada peringkat

- Perancangan Pabrik Diaseton Alkohol Dari AsetonDokumen13 halamanPerancangan Pabrik Diaseton Alkohol Dari AsetonEl Cool0% (1)

- Purifikasi Gas AlamDokumen5 halamanPurifikasi Gas AlamBagas PancaBelum ada peringkat

- Makalah Proses Industri KimiaDokumen16 halamanMakalah Proses Industri KimiaLea A FarissaBelum ada peringkat

- SCD PDFDokumen12 halamanSCD PDFroyhutagaol7Belum ada peringkat

- Oxo AlkoholDokumen39 halamanOxo AlkoholNatalia Rosa SimanjuntakBelum ada peringkat

- Proses Pembuatan MetanolDokumen13 halamanProses Pembuatan MetanolEka Safitri100% (1)

- Science Is FunDokumen16 halamanScience Is FunHendiyansyah OoooBelum ada peringkat