HACCP Putu DKK

Diunggah oleh

KaitoFirmanJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

HACCP Putu DKK

Diunggah oleh

KaitoFirmanHak Cipta:

Format Tersedia

TAHAP I PERSIAPAN

1. TIM HACCP

No. Nama Keahlian Status Dalam Tim

1. Della Nanda Ahli Sanitasi Koordinator Tim

2. Putri Wahidatun Bagian Produksi Anggota Tim

3. I Putu Krysna Ahli Gizi Anggota Tim

4. Farida Aisyah Ahli Mikrobiologi Anggota Tim

2. DESKRIPSIKAN PRODUK

Aspek Hasil Pengamatan

Nama Produk Ayam Kentucky

Komposisi 1. Daging Ayam

2. Bawang Merah

3. Bawang Putih

4. Merica

5. Tepung Terigu

6. Minyak Goreng

Karakteristik Produk Berbentuk Tidak

Beraturan

Metoda Pengolahan Penggorengan

Pengemas Primer Kertas dan Plastik PP

Pengemas Transportasi Wadah atau Kontainer

Plastik

Kondisi Penyimpanan Suhu Hindari Sinar Matahari

Ruang Langsung

Umur Simpan 24 Jam

Metode Distribusi Dengan Menggunakan

Motor

3.3 TAHAP 3. PENENTUAN PENGGUNA PRODUK

Pada tahap ini, Tim HACCP mengidentifikasi cara penggunaan produk oleh

konsumen, cara penyajian, serta kelompok konsumen yang mengkonsumsi produk. Penting

diketahui apakah produk akan langsung dikonsumsi (ready to eat) atau akan dimasak terlebih

dahulu oleh konsumen. Harus diingat terdapat kelompok konsumen berisiko tinggi yang

meliputi bayi, lansia, kelompok immunocompromised (ibu hamil, orang sakit, orang yang

menjalani kimoterapi, pasien AIDS) .

Untuk Ayam kentucky ini deskripsi pengguna produknya adalah sebagai

berikut : dapat dikonsumsi langsung oleh konsumen dari

semua kalangan masyarakat, baik orang tua , dewasa, remaja dan Anak-anak.

3.4 TAHAP 4 : PENYUSUNAN DIAGRAM ALIR

Diagram alir harus disusun oleh tim HACCP. Penyusunan diagram alir proses

pembuatan produk dilakukan dengan mencatat seluruh proses sejak diterimanya bahan baku

sampai dengan dihasilkannya produk jadi untuk disimpan. Diagram alir proses disusun

dengan tujuan untuk menggambarkan keseluruhan proses produksi. Diagram alir proses ini

selain bermanfaat untuk membantu tim HACCP dalam melaksanakan kerjanya, dapat juga

berfungsi sebagai pedoman bagi orang atau lembaga lainnya yang ingin mengerti proses dan

verifikasinya.

Diagram alir pembuatan ayam kentucky :

3.5.TAHAP 5 : VERIFIKASI DIAGRAM ALIR DI TEMPAT

Agar diagram alir proses yang dibuat lebih lengkap dan sesuai dengan pelaksanaan di

lapangan, maka tim HACCP harus meninjau operasinya untuk menguji dan membuktikan

ketepatan serta kesempurnaan diagram alir proses tersebut. Bila ternyata diagram alir proses

tersebut tidak tepat atau kurang sempurna, maka harus dilakukan modifikasi. Diagram alir

proses yang telah dibuat dan diverifikasi harus didokumentasikan. Tim HACCP harus

mengkonfirmasikan operasi pengolahan berdasarkan GAP (Good Agricultural Practices),

GHP (Good Handling Practices), GMP (Good Manufacturing Practices), GDP (Good

Distribution Practices) dan atau GCP (Good Catering Practices) serta prinsip-prinsip sanitasi

dengan diagram alir selama semua tahapan dan jam operasi serta merubah digram alir dimana

yang tepat.

Diagram alir proses yang harus diverrfikasi ditempat dengan cara :

Mengamati aliran proses

Kegiatan penambilan sampel

Wawancara

Operasi rutin/non-rutin

3.6 TAHAP 6 MELAKUKAN ANALISA BAHAYA

Bahaya adalah suatu faktor yang dapat mempengaruhi kepuasan konsumen secara

negatif yang meliputi bahan biologis, kimia atau fisik di dalam, atau kondisi dari, makanan

dengan potensi untuk menyebabkan dampak merugikan kesehatan. Langkah ke enam ini

merupakan penjabaran dari prinsip pertama dari HACCP, yang mencakup identifikasi semua

potensi bahaya, analisa bahaya, dan pengembangan tindakan pencegahan.

Analisi bahaya pada daging mentah ayam kentucky

N Bahanment Bahaya Jenis bahaya Cara pencegahan

o ah (B,M,K,

F)

1 DagingAya Biologi Clostridium bot Di simpan dalam suhu

m ulinum, beku untuk menghindariterjadiny

salmonella,Saer a pembusukan pada daging ayam

eus,

E

coli patogenik Pemanasan pada suhu > 100C

Kimia

Pilih sesuai denganspesifikasi,

Secepat mungkin penanganan /

Fisik Formalin direbus pada suhu100C

(air mendidih)

Bau busuk,

hancur bila

disentuh

2 Bawangme Biologi Ulat - Hilangkan bagianyang rusak

rah dan - simpan padatempat yang kering.

bawang put Kimia Pestisida - Dicuci denganair mengalir.

ih -Menghilangkan bagian yang

Fisik Busuk busuk

dan berwarna - dicuci di air mengalir.

hitam

3 Merica Fisik Batu Bersihkan dan hilangkan batu.

Mikro Disangrai

biologi Kapang

4 Tepung Biologi Kutu simpan pada tempat yang kering

Beras (sithopillus,tribo dan tertutup rapat.

lium)

Fisik Simpan padatempatyang tidak

Penggumpalan, lembab,dan pengayakan.

batu kecil penjemurandibawah

sinar matahari

Mikro

biologi Jamur dan bau

apek

5 Minyak Go Fisik Debu Simpandalamkemasan

reng yangtertutup rapat

Kimia Ketengikan Simpan dengan kemasan

tertutup rapat.

6 Air Kimia Kaporit Perebusan

Mikrobio Terdapat E. Perebusan > 100 C

logi Coli,Coliform

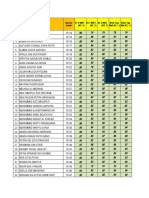

Analisis Resiko Bahaya Pada Bahan Mentah Ayam Kentucky

Katagor

N kelompok bahaya

Bahan i

0

Resiko

Produk : Ayam

Kentucky A B C D E F VI

Bahan Mentah + + - + + + VI

1 Daging Ayam + + - + + + VI

2 Bawang Putih + + - + + + VI

3 Bawang Merah + + - + + + VI

4 Merica + + - + + + VI

5 Tepung Beras + + - + + + VI

6 Minyak Goreng + + - + + + VI

Keterangan :

A.= Makanan untuk konsumen beresiko tinggi .

B.=Mengandung bahan yang sensitive terhadap bahaya Biologi, Mikrobiologi,Kimia, dan Fisik.

C.= Tidak ada tahap untuk mencegah/mengilangkan bahaya

D.= Kemungkinan mengalami kontaminasi kembali setelah pengolahan

E.= Kemungkinan penanganan yang salah selama distribusi/ konsumsi

F.= Tidak

cara untuk

mencegah/menghilangkan bahaya oleh konsumem

Kategori Resiko Pada Produk Ayam Kentucky

Kesimpulan : Jadi dapat disimpulkan bahwa pengolahan Ayam Kentucky ini termasuk dalam

kategori resiko VI yaitu kategori resiko yang paling tinggi mengandung bahaya A baik

dengan/ tanpa bahaya B sampai dengan F.

3.7 TAHAP 7 : PENETAPAN TITIK KENDALI KRITIS ATAU CCP

Tahap ini merupakan kunci dalam menurunkan atau mengeliminasi bahaya-bahaya

(hazards) yang sudah diidentifikasi. CCP atau titik-titik kritis pengawasan didefinisikan

sebagai setiap tahap di dalam proses dimana apabila tidak terawasi dengan baik,

kemungkinan dapat menimbulkan tidak amannya pangan, kerusakan dan resiko kerugian

ekonomi. CCP ini dideterminasikan setelah tata alir proses yang sudah teridentifikasi potensi

hazard pada setiap tahap produksi dan tindakan pencegahannya.

CCP dapat diidentifikasi dengan menggunakan pengetahuan tentang proses produksi

dan semua potensi bahaya dan signifikasi bahaya dari analisa bahaya serta tindakan

pencegahan yang ditetapkan. Namun demikian penetapan lokasi CCP hanya dengan

keputusan dari analisa signifikansi bahaya dapat menghasilkan CCP yang lebih banyak dari

yang seharusnya diperlukan. Sebaliknya juga sering terjadi negoisasi deviasi yang

menyebabkan terlalu sedikitnya CCP yang justru dapat membahayakan keamanan pangan.

Penetapan Titik Kendali Kritis (TKK/CCP) Pada Bahan Mentah Ayam Kentucky

3.8 TAHAP 8: PENETAPAN BATAS KRITIS (CRITICAL LIMIT)

Merupakan batas-batas kritis pada CCP yang ditetapkan berdasarkan referensi dan

standar teknis serta obesrvasi unit produksi. Batas kritis ini tidak boleh terlampaui,karena

batas-batas kritis ini sudah merupakan toleransi yang menjamin bahwa bahaya dapat

dikontrol. Batas kritis harus ditentukan untuk setiap CCP, dalam beberapa kasus lebih dari

satu batas kritis akan diperinci pada suatu tahap tertentu. Batas kritis menunjukkan perbedaan

antara produk yang aman dan tidak aman sehingga proses produksi dapat dikelola dalam

tingkat yang aman. Batas kritis ini harus selalu tidak dilanggar untuk menjamin bahwa CCP

secara efektif mengendalikan bahaya mikrobiologis, kimia dan fisik.

Batas kritis harus mudah diidentifikasi dan dijaga oleh operator proses

produksi,sehingga perlu diusahakan dalam bentuk batas-batas kritis fisik, dan jika tidak

memungkinkan baru mengarah pada kimia atau mikrobiologi.

3.9 TAHAP 9 : MENETAPKAN PROSEDUR MONITORING

Prosedur Pemantauan (Monitoring) adalah tahapan pengamatan atau pengukuran

batas kritis secara terencana untuk menghasilkan rekaman yang tepat dan ditujukan untuk

meyakinkan bahwa batas kritis tersebut mampu mempertahankan keamanan produk. Tim

HACCP menetapkan rangkaian prosedur pemantauan untuk tiap-tiap batas kritis yang

ditetapkan yang mencakup apa, siapa, di mana, kapan dan bagaimana pemantauan tersebut

dilakukan. Pertanyaan apa dijawab dengan apa yang harus dimonitor, yaitu berdasarkan batas

kritis yang ditetapkan seperti suhu, waktu, ukuran dan sebagainya.

Pertanyaan mengapa dijawab dengan alasan bahwa apabila tidak dimonitor dan melampaui

batas kritis akan menyebabkan tidak terkendalinya bahaya tertentu dan memungkinkan

menyebabkan tidak amannya pro-duk. Pertanyaan dimanaseharusnya dijawab pada titik

mana atau pada lokasi mana moni-toring harus dilakukan.

Pertanyaan bagaimanamenanyakan metode monitoring, apakah secara sensori, kimia, atau

pengukuran tertentu. Berikutnta adalah pertanyaankapan dila-kukan monitoring, idealnya

minimal dimana terjadi interupsi dalam aliran produksi, atau lot, atau data lain yang

menetapkan periode suatu monitoring. Terakhir adalah pertanyaan siapa yang melakukan

monitoring, dimana idealnya adalah personil yang mempunyai akses yang sangat mudah pada

CCP, mempunyai keterampilan dan pengetahuan akan CCP dan cara monitoring, sangat

terlatih dan berpengalaman. Dengan menetapkan batas kritis maka diperoleh data dan

informasi untuk mendasari keputusan-keputusan, mendapat early warning jika ada

penyimpangan,

mencegah/meminimalkan kehilangan produk, menunjukkan sebab-sebab timbulnya masalah

dan menyediakan dokumen bahwa produk telah dihasilkan sesuai dengan rencana HACCP.

Semua dokumen dan pencatatan yang berhubungan dengan monitoring CCP harus

ditandatangani oleh seseorang yang melakukan monitoring dan oleh penanggung jawab.

HACCP Plan produksi Ayam Kentucky

3.10 TAHAP 10 : MENETAPKAN TINDAKAN KOREKSI

Tindakan Koreksi adalah semua tindakan yang diambil jika hasil pemantauan pada

CCP menunjukkan penyimpangan batas kritis (kehilangan kendali) karena jika kendali

hilang,maka produk menjadi tidak memenuhi syarat. Dalam pelaksanaannya terdapat 2 level

tindakan koreksi, yaitu :

a. Tindakan Segera (Immediete Action), yaitu penyesuaian proses agar menjadi terkontrol

kembali dan menangani produk-produk yang dicurigai terkena dampak penyimpangan.

b. Tindakan Pencegahan (preventive Action), yaitu pertanggungjawaban untuk tindakan koreksi

dan pencatatan tindakan koreksi.

3.11 TAHAP 11 : MENETAPKAN PROSEDUR VERIFIKASI

Tim HACCP menyusun suatu prosedur untuk meyakinkan bahwa rencana HACCP

sudah valid dan bahwa rencana HACCP yang disusun sudah diimplementasikan seperti yang

direncanakan. Verifikasi adalah aplikasi suatu metode, prosedur, pengujian atau evaluasi

lainnya untuk menetapkan kesesuaian suatu pelaksanaan dengan rencana HACCP. Verifikasi

memberi jaminan bahwa rencana HACCP telah sesuai dengan kegiatan operasional sehari-

hari dan akan menghasilkan produk (makanan) dengan mutu baik dan/atau aman untuk

dikonsumsi. Secara spesifik, prosedur verifikasi harus menjamin bahwa:

Rencana HACCP yang diterapkan benar-benar tepat untuk mencegah timbulnya

bahaya proses dan bahaya produk.

Prosedur pemantauan dan tindakan koreksi masih diterapkan.

Internal audit, pengujian mikrobiologi/kimia pada produk akhir tercatat.

3.12 TAHAP 12 : DOKUMENTASI DAN REKAMAN YANG BAIK

Dokumen atau Rekaman Data adalah bukti tertulis bahwa suatu tindakan telah dilakukan.

Dokumen diisusun dengan menggunakan formulir/boring. Dokumen tersebut dapat

digunakan

(1) untuk keperluan inspeksi

(2) untuk mempelajari kerusakan yang mengakibatkan penyimpangan dan menemukan tindakan

koreksi yang sesuai.

Jenis Dokumen (Rekaman Data) yang harus ada dalam penyusunan rencana HACCP adalah:

- Rencana HACCP dan semua materi pendukungnya

- Dokumen Pemantauan

- Dokumen Tindakan Koreksi

- Dokumen Verifikasi.

Dengan telah disusunnya sistem dokumentasi, maka selesailah penyusunan rencana HACCP.

Rencana HACCP dapat berubah jika terjadi perubahan pada bahan baku, tata letal pabrik,

penggantian peralatan, perubahan program pembersihan/sanitasi, penerapan prosedur-

prosedur baru, perubahan kelompok konsumen produk dan adanya informasi baru tentang

suatu bahaya.

Anda mungkin juga menyukai

- Haccp Pepes TahuDokumen9 halamanHaccp Pepes TahuReichandra AdityaBelum ada peringkat

- Teknik Asas Pembiakan Hibrid Ikan Keli Thailand (Clarias sp.)Dari EverandTeknik Asas Pembiakan Hibrid Ikan Keli Thailand (Clarias sp.)Penilaian: 5 dari 5 bintang5/5 (2)

- HACCP Ayam Kentucky - Tim 4Dokumen18 halamanHACCP Ayam Kentucky - Tim 4Telly PareraBelum ada peringkat

- HACCPDokumen23 halamanHACCPikhsanulkhairiBelum ada peringkat

- Haccp Ayam GorengDokumen22 halamanHaccp Ayam GorengSumber PengetahuanBelum ada peringkat

- Laporan Haccp 56baa6c80ae0aDokumen14 halamanLaporan Haccp 56baa6c80ae0aShinta NoveriaBelum ada peringkat

- Laporan HACCP TAHUUUUUDokumen23 halamanLaporan HACCP TAHUUUUUzhafi50% (2)

- HACCPDokumen45 halamanHACCPSugiyanto Gunadi100% (1)

- Haccp, 16 Okt 2023Dokumen37 halamanHaccp, 16 Okt 2023Elsa DiwalaBelum ada peringkat

- (Bu Arin) Penerapan HACCPDokumen47 halaman(Bu Arin) Penerapan HACCPAinun'sBelum ada peringkat

- Makalah Haccp Semur Telur Kel 2Dokumen22 halamanMakalah Haccp Semur Telur Kel 2sy fatimahBelum ada peringkat

- Contoh Penerapan Haccp Pada Produksi Telur Mata SapiDokumen7 halamanContoh Penerapan Haccp Pada Produksi Telur Mata SapiArizzTana0% (1)

- HACCP Sayur Brongkos A2Dokumen17 halamanHACCP Sayur Brongkos A2RudriAnisyaBelum ada peringkat

- J310201203 HaccpDokumen18 halamanJ310201203 HaccpUmmu MaulidiaBelum ada peringkat

- Form Observasi HACCPDokumen12 halamanForm Observasi HACCPAlkhan ShaputraBelum ada peringkat

- Laporan HACCPDokumen14 halamanLaporan HACCPAnnida HanifahBelum ada peringkat

- Dokumen - Tips - Haccp Ayam KentuckyDokumen18 halamanDokumen - Tips - Haccp Ayam KentuckyrahayuBelum ada peringkat

- HACCP Pada Pecel SayurDokumen6 halamanHACCP Pada Pecel Sayurwayan sugitaBelum ada peringkat

- Form Haccp A6Dokumen15 halamanForm Haccp A6kensassasayidina002Belum ada peringkat

- Chicken Mushroom SteakDokumen7 halamanChicken Mushroom SteakRatu Tatya RachmanBelum ada peringkat

- Haccp ShtiDokumen11 halamanHaccp ShtiRukmayantiBelum ada peringkat

- Haccp Pada Pecel SayurDokumen7 halamanHaccp Pada Pecel Sayurnovi iri yantiBelum ada peringkat

- HaccpDokumen9 halamanHaccpDiana syenli akhirtaBelum ada peringkat

- HACCPDokumen51 halamanHACCPEmaFediFeniBelum ada peringkat

- Nazlah - KL - Higiene Sanitasi Makanan (Dokumen HACCP) PDFDokumen9 halamanNazlah - KL - Higiene Sanitasi Makanan (Dokumen HACCP) PDFRoyfanza ReynaldiBelum ada peringkat

- Haccp Ayam GorengDokumen22 halamanHaccp Ayam GorengPeri Kecil75% (8)

- Haccp SBL GRNG TelurDokumen8 halamanHaccp SBL GRNG TeluriceuBelum ada peringkat

- Kuliiah 7 Penanganan Pasca Panen Komoditi Pertanian1Dokumen23 halamanKuliiah 7 Penanganan Pasca Panen Komoditi Pertanian1mulono apriyantoBelum ada peringkat

- Haccp Ayam PopDokumen34 halamanHaccp Ayam PopPipit SeptianaBelum ada peringkat

- Abon Kepitng (Obay)Dokumen5 halamanAbon Kepitng (Obay)jrie_fresh07Belum ada peringkat

- Identifikasi Bahaya Dan Resiko BahayaDokumen4 halamanIdentifikasi Bahaya Dan Resiko BahayaJohan KurniawanBelum ada peringkat

- HACCP Pada Pecel SayurDokumen8 halamanHACCP Pada Pecel Sayurpu3_ajaBelum ada peringkat

- Tugas Esty Widya Lestari PMM HACCPDokumen7 halamanTugas Esty Widya Lestari PMM HACCPEsty Widya LestariBelum ada peringkat

- HACCP BaruDokumen42 halamanHACCP BaruAyu AgusttinBelum ada peringkat

- Hazard Analysis of Critical Control Point (HACCP)Dokumen54 halamanHazard Analysis of Critical Control Point (HACCP)Afif NisaBelum ada peringkat

- Haccp Ayam Goreng KelapaDokumen25 halamanHaccp Ayam Goreng KelapaTetty SimanjuntakBelum ada peringkat

- Penanganan Pasca Panen Komoditi PertanianDokumen23 halamanPenanganan Pasca Panen Komoditi PertanianMuhammad JaisBelum ada peringkat

- Haccp PMPDokumen15 halamanHaccp PMPArum CantikaBelum ada peringkat

- Kelompok 3 - Semur TelurDokumen17 halamanKelompok 3 - Semur TelurIzzuddienSobriBelum ada peringkat

- Tugas Pengawasan Mutu PanganDokumen18 halamanTugas Pengawasan Mutu Panganwidiah ayu mardotillahBelum ada peringkat

- Diagram Alir II IJB CapjayDokumen5 halamanDiagram Alir II IJB CapjayReyhan FarhaBelum ada peringkat

- HACCP PRODUK SOSIS SAPI Kel.1 PDFDokumen26 halamanHACCP PRODUK SOSIS SAPI Kel.1 PDFaulia fitrianiBelum ada peringkat

- Bonamirza HACCPDokumen20 halamanBonamirza HACCPSakura DreamBelum ada peringkat

- Titik Kendali Kritis Nugget IkanDokumen6 halamanTitik Kendali Kritis Nugget Ikanagenggumilar0% (1)

- 1.modul Hazard Analysis Critical Control PointDokumen69 halaman1.modul Hazard Analysis Critical Control PointKukuh Septa dwiBelum ada peringkat

- Kel.8 MSPML Haccp Perkedel TempeDokumen10 halamanKel.8 MSPML Haccp Perkedel TempeAulia LufiantikaBelum ada peringkat

- Form Haccp A6-1Dokumen16 halamanForm Haccp A6-1kensassasayidina002Belum ada peringkat

- Sanitasi Bahan BakuDokumen26 halamanSanitasi Bahan BakuShantoe Spongers SiebudagrantawBelum ada peringkat

- Haccp DagingDokumen30 halamanHaccp DagingAyu NuramaliaBelum ada peringkat

- Tugas Haccp Diyah Kartika-H3112027-D3thpaDokumen20 halamanTugas Haccp Diyah Kartika-H3112027-D3thpadiyahkdBelum ada peringkat

- HACCPDokumen5 halamanHACCPSadass 165Belum ada peringkat

- Laporan Hasil Penerapan HACCP ACSDokumen28 halamanLaporan Hasil Penerapan HACCP ACSmira ardiningsih100% (1)

- Tim HACCP Kel 5Dokumen11 halamanTim HACCP Kel 5rizqi_aepBelum ada peringkat

- Laporan Praktikum PMM KunjunganDokumen18 halamanLaporan Praktikum PMM KunjunganNurul FikriBelum ada peringkat

- Terasi UdangDokumen4 halamanTerasi Udangsuccy_insomnizersBelum ada peringkat

- HACCP BrataDokumen35 halamanHACCP BrataLiana HasanahBelum ada peringkat

- Sanitasi Bahan BakuDokumen26 halamanSanitasi Bahan Bakuagam eko11Belum ada peringkat

- Bab Iv HaccpDokumen15 halamanBab Iv HaccpKartika Rohmah HidayatiBelum ada peringkat

- Iii Proses Pembuatan Kripik SingkongDokumen15 halamanIii Proses Pembuatan Kripik SingkongRhirii Dwii RachmanBelum ada peringkat

- Data Nilai Rapot Sisipan Tahun 2021 7IDokumen6 halamanData Nilai Rapot Sisipan Tahun 2021 7IKaitoFirmanBelum ada peringkat

- Hasil Moom Meeting Webex Safety ContractorDokumen2 halamanHasil Moom Meeting Webex Safety ContractorKaitoFirmanBelum ada peringkat

- BTP Bahan LeafletDokumen2 halamanBTP Bahan LeafletKaitoFirmanBelum ada peringkat

- Draf Formulir Persyaratan UKL-UPLDokumen1 halamanDraf Formulir Persyaratan UKL-UPLKaitoFirmanBelum ada peringkat

- Form Cuti-Tdk MasukDokumen2 halamanForm Cuti-Tdk MasukKaitoFirmanBelum ada peringkat

- Blangko Analisis Pemetaan Kompetensi DasarDokumen1 halamanBlangko Analisis Pemetaan Kompetensi DasarKaitoFirmanBelum ada peringkat

- Daftar Target Persie PPSMDokumen1 halamanDaftar Target Persie PPSMKaitoFirmanBelum ada peringkat

- Makalah Pu So Dan CH KLP BDokumen20 halamanMakalah Pu So Dan CH KLP BKaitoFirmanBelum ada peringkat

- Tugas Smk3 Instrumen Penilaian Tingkat AwalDokumen10 halamanTugas Smk3 Instrumen Penilaian Tingkat Awalanggit prameityaBelum ada peringkat

- Briefing OprecDokumen2 halamanBriefing OprecKaitoFirmanBelum ada peringkat

- MOM Safety Meeting 15 Januari 2021Dokumen3 halamanMOM Safety Meeting 15 Januari 2021KaitoFirmanBelum ada peringkat

- Surat Pernyataan Firman GessDokumen1 halamanSurat Pernyataan Firman GessKaitoFirmanBelum ada peringkat

- 1.2 Stok PPE 17 Februari 2021Dokumen5 halaman1.2 Stok PPE 17 Februari 2021KaitoFirmanBelum ada peringkat

- Resume Kontaminasi MakananDokumen11 halamanResume Kontaminasi MakananKaitoFirmanBelum ada peringkat

- Resume Kontaminasi MakananDokumen11 halamanResume Kontaminasi MakananKaitoFirmanBelum ada peringkat

- MRL Limbah Padat MedisDokumen12 halamanMRL Limbah Padat MedisAnonymous b0GofwYefBelum ada peringkat

- Interpretasi Kriteria Audit SMK3Dokumen13 halamanInterpretasi Kriteria Audit SMK3sepri manerson sinagaBelum ada peringkat

- Haccp Bu DianaDokumen24 halamanHaccp Bu DianaKaitoFirmanBelum ada peringkat

- Tugas Smk3 Instrumen Penilaian Tingkat AwalDokumen10 halamanTugas Smk3 Instrumen Penilaian Tingkat Awalanggit prameityaBelum ada peringkat

- Lampiran 1 Struktur Organisasi S2JBDokumen9 halamanLampiran 1 Struktur Organisasi S2JBKaitoFirmanBelum ada peringkat

- Soal Pu (Firman)Dokumen1 halamanSoal Pu (Firman)KaitoFirmanBelum ada peringkat

- Rencana Survei Sanitasi RumahDokumen8 halamanRencana Survei Sanitasi RumahKaitoFirmanBelum ada peringkat

- Pertemuan 10Dokumen5 halamanPertemuan 10KaitoFirmanBelum ada peringkat

- Progam Penyehatan Makanan Dan MinumanDokumen5 halamanProgam Penyehatan Makanan Dan MinumanKaitoFirmanBelum ada peringkat

- Geladi Banjir KLP BDokumen16 halamanGeladi Banjir KLP BKaitoFirmanBelum ada peringkat

- BIOGASDokumen9 halamanBIOGASKaitoFirmanBelum ada peringkat

- Geladi Banjir KLP BDokumen16 halamanGeladi Banjir KLP BKaitoFirmanBelum ada peringkat

- Bab IvDokumen2 halamanBab IvKaitoFirmanBelum ada peringkat

- Kekurangan Dok ws2jbDokumen6 halamanKekurangan Dok ws2jbKaitoFirmanBelum ada peringkat

- Kekurangan Dok ws2jbDokumen6 halamanKekurangan Dok ws2jbKaitoFirmanBelum ada peringkat