Laporan Cara Kerja Boiler

Diunggah oleh

DimasSieRaddaenBagusDeskripsi Asli:

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan Cara Kerja Boiler

Diunggah oleh

DimasSieRaddaenBagusHak Cipta:

Format Tersedia

BAB I

PENDAHULUAN

1.1 Latar Belakang

Ikan sarden merupakan ikan yang banyak dikonsumsi oleh masyarakat

Indonesia dalam berbagai bentuk olahan. Jenis ikan sarden yang banyak terdapat

di Indonesia adalah ikan lemuru. Karena nama lemuru kurang dikenal

dimasyarakat, maka dipergunakanlah nama sarden yang juga merupakan nama

genus dari ikan lemuru ini. Lemuru merupakan jenis ikan pelagik kecil yang banyak

dijumpai di perairan Indonesia. Ada dua jenis ikan lemuru yang memiliki nilai

ekonomis penting adalah S. sirm dan S. longiceps. S. sirm banyak ditemukan di

laut Jawa. Tegal, Pekalongan, dan Muncar merupakan tempat pendaratan terbesar

jenis lemuru ini. Sedangkan S. longiceps didapatkan dalam jumlah besar di Selat

Bali. Ikan lemuru termasuk ikan berkualitas rendah dan kurang mendapat perhatian

di Indonesia, harganya relatif rendah dan cepat mengalami penurunan mutu.

PT.Sumberyala Samudra merupakan perusahaan yang bergerak dibidang

pembuatan kemasan atau pengalengan ikan sarden. Kapasitas produksi PT.

Sumberyala Samudra tidaklah menentu tergantung dari permintaan konsumen, hal

ini berpengaruh terhadap jadwal kerja karyawan karena jika pesanan dari konsumen

meningkat maka waktu produksi menjadi bertambah, begitu juga sebaliknya.

Kebutuhan akan energi listrik pada PT Sumberyala Samudra sangatlah besar

terutama pada sektor industri, hal ini mengharuskan sebuah perusahaan mempunyai

sebuah pembangkit listrik sendiri guna menjamin kelancaran keperluan

operasionalnya sehari-hari. Dalam sistem pembangkit listrik sendiri selalu

diperlukan sebuah tenaga bertekanan besar sebagai sumber tenaga yang

dimanfaatkan untuk memutar turbin yang dihubungkan dengan generator yang

kemudian akan menghasilkan listrik, salah satu tenaga bertekanan yang dapat

dimanfaatkan adalah mesin boiler.

Boiler adalah bejana tertutup dan berhubungan yang berfungsi merubah air

menjadi uap panas bertekanan untuk menggerakkan turbin .dalam pemanasan air

digunakan sistem pembakaran , yaitu dengan bahan bakar batu bara sebagai bahan

bakar utamanya. Atas dasar tersebut penulis menyusun laporan kerja praktik di PT.

Teknik Mesin Politeknik Negeri Banyuwangi | 1

Sumberyala Samudra dengan tujuan agar dapat mengetahui bagaimana proses kerja

dari mesin boiler dan mengetahui proses perubahan air menjadi uap pada boiler.

1.1 Perumusan Masalah

Berdasarkan latar belakang diatas, maka dapat dirumuskan beberapa masalah

sebagai berikut:

1. Bagaimana prinsip kerja pada mesin Boiler di PT Sumberyala Samudra?

2. Bagaimana urutan dari proses pembakaran sampai jadi uap pada Boiler di PT

Sumberyala Samudra

1.2 Batasan Masalah

Didalam laporan ini yang penulis jadikan batasan masalah yaitu:

1. Hanya membahas tentang cara kerja pada mesin Boiler di PT Sumberyala

Samudra.

2. Tidak membahas tentang produksi pengalengan ikan..

1.3 Tujuan Kerja Praktik

Berdasarkan rumusan masalah diatas, maka tujuan dilakukannya kerja praktik

adalah:

1. Untuk mengetahui cara kerja pada mesin Boiler di PT Sumberyala Samudra.

2. Untuk mengetahui urutan dari proses pembakaran sampai jadi uap pada Boiler

di PT Sumberyala Samudra

1.4 Manfaat Kerja Praktik

Manfaat setelah dilakukan kerja praktik ini adalah sebagai berikut:

1. Segi mahasiswa :

a. Menambah pengetahuan cara kerja pada mesin Boiler

b. Menambah wawasan, meningkatkan keterampilan serta keahlian dibidang

praktik dan pengalaman tentang dunia kerja yang tidak di dapatkan di

bangku perkuliahan.

2. Segi institusi Politeknik Negeri Banyuwangi:

Teknik Mesin Politeknik Negeri Banyuwangi | 2

Adanya kerja sama antara dunia pendidikan dengan dunia industri/perusahaan

sehingga perusahaan akan dikenal oleh akademi khususnya Politeknik Negeri

Banyuwangi.

3. Segi perusahaan:

Perusahaan akan mendapatkan keuntungan mendapatkan bantuan tenaga kerja

dari mahasiswa serta bertukar pikiran ide yang dapat membangun dari mahasiswa

praktik magang.

Teknik Mesin Politeknik Negeri Banyuwangi | 3

--- Halaman ini sengaja di kosongkan ---

Teknik Mesin Politeknik Negeri Banyuwangi | 4

BAB II

SEJARAH PERUSAHAAN

2.1 Sejarah Perusahaan

PT.Sumber Yalasamudra bergerak dalam bidang usaha pengalengan ikan yang

didirikan pada tanggal 21 april 1971 yang di bentuk UD(Unit Dagang) yang

didirikan oleh bapak Djoko Soesilo dengan ijin usaha Departemen perdagangan

dengan nomor 09/03/11/80.

Dalam waktu yang cukup singkat,PT. Sumber Yalasamudra dapat

berkembang pesat sehingga pada tanggak 29 Januari 1985 di bawah pimpinan

bapak Soejarwo Tjoek berubah setatus nya menjadi perseroan terbatas surat ijin:

3634/kp/13/POB/1V/1985. Seiring berjalan nya waktu PT. Suber Yalasamudra

berkembang pesat, hingga tahun 2006 memiliki tiga unit porduksi yaitu

pengalengan ikan, pembekuan ikan, dan penepungan ikan. Disamping itu PT.

Sumber Yalasamudra juga memiliki es batu dan air minum dalam kemasan.

Produk unggulan PT. Sumber Yalasamudra adalah ikan sarden dalam saus tomat

dengan merk dangang Bantan, Yamato, Dan Swallow. Logo perusahaan dapat

dilihat pada Gambar 2.1.

Gambar 2.1 Logo Perusahaan

Teknik Mesin Politeknik Negeri Banyuwangi | 5

2.2 Visi, dan Misi Perusahaan

1. Visi Perusahaan

Bertekad untuk menjadi industri pengolahan ikan yang unggul dalam kualitas

dan dipercaya oleh konsumen.

2. Misi Perusahaan

a. Menjalankan usaha industri perikanan dengan mengutamakan kepuasan

konsumen

b. Melaksanakan proses produksi dengan dukungan sumberdaya manusia

yang professional, teknologi ysng terdepan dan dengan sistem yang

terintegrasi

c. Aktif dalam menciptakan inovasi - inovasi untuk pengembangan produk

yang berkesinambungan

d. Menerapkan prinsip tata kelola perusahaan yang baik serta senantiasa

melalukan perbaikan berkelanjutan

2.3 Struktur Organisasi Perusahaan

PT. Sumeber Yalamudra berbentuk persoran terbatas milik keluarga, yang

berarati saham perusahaaan dimiiki oleh keluarga dan pimpinan perusahaan di

kendalikan oleh keluarga. Sistim organisasin berbentuk sistim line (garis) langsung.

Dengan demikian setiap bawahan dalam organisasi segera mengetahui kepada siapa

ia mempertanggung jawabkan pekerjaan yang di lakukan dan apa yang menjadi

tugas dan wewenang sehingga dapat memperlancar kegiatan perusahaan. Struktur

perusahaan dapat dilihat pada gambar 2.2.

Teknik Mesin Politeknik Negeri Banyuwangi | 6

Gambar 2.2 Struktur Perusahaan

2.4 Data Pembimbing Lapangan

Nama : Sampurno

Tempat/tanggal lahir : Banyuwangi, 1 April 1965

Alamat : Genteng, Banyuwangi, Jawa Timur

Agama : Islam

Status : Menikah

No. Hp :

Email :

Status di Perusahaan : Karyawan kontrak

Jabatan : Kepala Bagian Teknik

Masuk di perusahaan :

2.5 Deskripsi Kegiatan Perusahaan

Industri pengolahan ikan PT. Sumber Yalasamudra terdiri dari 4 kegiatan yaitu

Pengalengan Ikan,Pembekuan Ikan,Tepung Ikan dan Minyak Ikan. Pada saat ini

PT. Sumber Yalasamudra menyerap tenaga kerja sebanyak 400 orang yang terdiri

100 orang laki-laki dan 300 orang perempuan yang ditempatkan di unit-unit

produksi. Waktu operasi pabrik dimulai pukul 07:00 WIB sampai dengan pukul

15.00 WIB atau tergantung banyak atau sedikitnya bahan baku. Jika jumlah bahan

baku melimpah maka karyawan dilemburkan.

Pada hari minggu dan hari libur nasional kegiatan produksi dapat terus

berlangsung atau hari libur tergantung pada musim. Jika musim sepi ikan hampir

dipastikan libur, namun jika musim ikan maka kegiatan produksi tetap berlangsung.

Musim banyak ikan biasanya terjadi saat awal bulan jawa atau dikenal dengan

istilah petengan sedangkan musim sepi ikan terjadi pada saat bulan purnama.

2.6 Pengertian Pengalengan

Pengalengan ikan merupakan salah satu pengawetan ikan dengan menggunakan

suhu tinggi (sterilisasi) dalam kaleng (Murniyarti dan Sunarman,2000). Diperjelas

oleh Pratiwi (2004), yang menyatakan bahwa pengalengan didefinisikan sebagai

suatu cara pengawetan bahan pangan yang dikemas secara hermatis (kedap udara,

Teknik Mesin Politeknik Negeri Banyuwangi | 7

air, mikroba, dan benda asing lainya) dalam suatu wadah yang kemudian disterilkan

secara komersial untuk membunuh semua mikroba patogen (penyebab penyakit

pada manusia khususnya). Dan mikroba pembusuk (penyebab kebusukan atau

kerusakan bahan pangan). Dengan demikian sebenarnya pengalengan

memungkinkan terhindar dari kebusukan atau kerusakan, perubahan kadar air,

kerusakan akibat oksidasi atau ada perubahan citarasa

2.7 Prinsip Pengalengan

Prinsip dasar pengalengan yaitu mengemas bahan pangan dalam wadah yang

tertutup rapat sehingga udara dan zat-zat maupun organisme yang merusak atau

membusukan tidak dapat masuk, kemudian wadah dipanaskan sampai suhu tertentu

untuk mematikan pertumbuhan mikroorganisme yang ada. Melalui perlakuan

tersebut terjadi perubahan keadaan bahan makanan, baik sifat fisik maupun kimiawi

sehingga keadaan bahan ada yang menjadi lunak dan enak dimakan.

Pengalengan ikan merupakan suatu cara pengawetan bahan pangan yang

dikemas secara hermatis dalam suatu wadah, baik kaleng, gelas atau alumunium,

dan kemudian disterilkan. Pengemasan secara hermatis dapat diartikan bahwa

penutupnya sangat rapat, sehingga tidak dapat ditembus oleh udara, air, kerusakan

akibat oksidasi, ataupun perubahan citarasa (Adawyah, 2008). Pratiwi (2004),

menambahkan bahwa prinsip utamanya yang dilakukan pada makanan kaleng

adalah selalu menggukan perlakuan panas yang ditujukan untuk membunuh

mikroba yang kemungkinan ada.

2.8 Proses Penerimaan Bahan Baku

Bahan baku yang digunakan pada proses pengalengan di PT. Sumber

Yalasamudra, yaitu ikan lemuru. Bahan baku berasal dari perairan selat bali seperti

wilayah muncar, bali, pancer, grajakan dan puger. Bahan baku yang datang dari

luar wilayah muncar diangkut dengan menggunakan mobil box dan tidak terlepas

dari rantai dingin yaitu diberikan es untuk menjaga kesegaran bahan baku tersebut.

Bahan baku yang diterima kemudian ditimbang terlebih dahulu selanjutnya, ikan

diletakan dalam bak penampung dan dan diberi es balok untuk menjaga kesegaran

dan mutu dari ikan tersebut.

Teknik Mesin Politeknik Negeri Banyuwangi | 8

Ikan yang datang melewati proses sortasi yang meliputi pengecekan fisik ikan

( organoleptic ) dan uji kimia seperti uji formalin, uji histamin sebelum nantinya di

proses lebih lanjut. Sortasi ini bertujuan untuk memilih ikan yang layak diterima

sesuai dengan standar yang ditentukan oleh pabrik. Sedangkan size yang ditetapkan

8-40 dan nilai organoleptic minimal 7. Penerimaan bahan baku dapat dilihat pada

gambar 2.3

Gambar 2.3 Penerimaan Bahan Baku

2.9 Pengguntingan (Cutting)

Proses pengguntingan ikan lemuru diawali dengan pengangkutan ikan dari bak

penampungan ke meja pengguntingan. Kemudian pekerja memotong bagian kepala

dan ekor ikan secara manual dengan menggunakan gunting yang terbuat dari

stainlees stel. Dilakukan pengguntingan ini dilakukan secara tidak sembarangan

karena harus sesuai dengan ukuran kaleng yang digunakan jika menggunakan

kaleng ukuran 202 x 308,maka harus disesuaikan panjang ikan,ikan yang

dimasukkan kedalam kaleng ukuran 202 x 308, maka harus disesuaikan panjang

ikan, ikan yang dimasukkan kedalam kaleng begitu pula ukuran 301 x 407.

Selain itu,hal yang perlu diperhatikan yaitu saat pemotongan kepala ikan. Saat

kepala ikan dipotong ibu jari dan telunjuk memegang perut ikan kemudian kepala

digunting, pemotongan kepala ini jangan sampai memutus kotoran ikan. Ketika

pengguntingan melewati tulang belakang Kepala langsung ditarik maka secara

otomatis kotoran ikan ikut tertarik keluar. Tujuan dari proses pengguntingan ini

Teknik Mesin Politeknik Negeri Banyuwangi | 9

adalah untuk mendapatkan bentukan ikan yang sesuai ukuran kaleng.

Pengguntingan / cutting dapat dilihat pada gambar 2.4

Gambar 2.4 Pengguntingan/cutting

2.10 Pencucian (Washing)

Ikan yang telah disiangi ditempatkan dipipa yang telah dialiri oleh air yang

mengalir terbawa arus menuju Drum Rotary washer alat untuk menghilangakan

sisik sekaligus menurunkan kadar lemak dan minyak pada ikan. Ikan dicuci dengan

air bersih yang terus mengalir. Fish whaser dapat dilihat pada gambar 2.5

Gambar 2.5 Pencucian/fish washer

2.11 Pengisian (Filling)

Proses pengisian dilakukan secara manual oleh karyawan sesuai dengan

intruksi kerja yang sudah ditetapkan. Prosedur filling dilakukan dengan

memasukkan ikan kedalam kaleng, jumlah ikan setiap kaleng tidak tentu, hal ini

disesuaikan dengan size ikan yang sudah ditentukan. Kaleng yang sudah berisi ikan

Teknik Mesin Politeknik Negeri Banyuwangi | 10

diletakkan diatas conveyor yang terus berjalan lalu masuk ketahap berikutnya.

Maka dalam sistem penataannya dengan cara terbalik dengan tujuan agar saos yang

nantinya akan ditambahkan dalam kaleng dapat tercampur dan meresap sempurna

pada ikan. PT.Sumber Yalasamudra mempunyai dua merek dagang yaitu Bantan

dan Yamato dalam dua ukuran(155 dan 425).

Berat standart pengisian untuk kaleng kecil adalah 100-110 gr. Untuk berat

standart kaleng besar adalah 300-320gr. Penimbangan sample dilakukan secara

acak, Jika berat tidak sesuai standart maka akan dilakuan penambahan atau

pengurangan. Pengisian dapat dilihat pada gambar 2.6

Gambar 2.6 Pengisian/Fish filling

2.12 Pemasakan Awal (precooking)

Proses pemasakan pendahuluan di sini dapat di katakan disebagai proses

exhausting karena merupakan proses pemanasan awal terhadap produk. Dengan

bantuan conveyor kaleng yang sudah berisi ikan masuk kedalam exhausbox. Uap

panas yang di hasilkan oleh boiler. Proses yang berlangsung di exhausbox

inbertujuan untuk mematangkan ikan dan mengurangi kadar air. Proses ini

membutuhkan waktu 10-15 menit dengan suhu 90°-100°C. Pemasakana dapat

dilihat pada gambar 2.7

Teknik Mesin Politeknik Negeri Banyuwangi | 11

Gambar 2.7 Pemasakan/pre cooking

2.13 Penirisan(Dripping)

Proses penirisan berlangsung dirantai berjalan yang selalu berputar kaleng

berjalan pada posisi miring dengan sudut 30°dari garis horizontal sehingga air

keluar dengan sendirinya fungsi dari proses penirisan ini yaitu untuk mengurangi

air,adanya air akan menjadikan minyak ataupun saos menjadi encer. Penirisan dapat

dilihat pada gambar2.8

Gambar 2.8 Penirisan

2.14Pengisian Medium(Medium Filling)

Pengisian medium yaitu proses memasukkan medium berupa saos kedalam

produk pengisian medium kedalam kaleng berfungsi sebagai larutan pengisi,media

penghantar panas pada saat proses sterilisasi dan memberikan cita rasa pada produk

keleng

Suhu yang ditetapkan dalam penambahan saos adalah 80°C. Saos tersebut

sebelumnya telah dimasak dengan suhu 100°-120°C Pengisian saos pada suhu

diatas perambatan panas berlangsung maka titik dingin akan berada pada tengah-

tengah kaleng kira-kira pada jarak 1/10 tinggi kaleng,sehingga dapat menunjang

Teknik Mesin Politeknik Negeri Banyuwangi | 12

terbentuknya ruang hampa udara. Sudut kemiringan kaleng 25° dari garis vertical.

Pengisian sauce dapat dilihat pada gambar 2.9

Gambar 2.9 Pengisian sauce

2.15 Penutupan Kaleng (Seaming)

Seaming adalah proses penutupan keleng yang bertujuan agar produk tidak

terkontaminasi bakteri patogen dan untuk membentuk kondisi vakum. Sebelum

dilakukan penutupan kaleng,mesin penutup kaleng terlebih dahulu diperiksa.

Pemeriksaan dilakukan dengan mengambil sample dengan cara dilakukan

pengukuran. Setelah semua ukuran kaleng dinyatakan memenuhi standart maka

mesin tersebut dinyatakan siap pakai dan siap dioperasikan. Penutupan kaleng

dilakukan dengan menggunakan alat penutup ganda (double seamer) mesin ini

terdiri dari base plate yaitu sebuah meja untuk meletakkan kaleng yang ditutupi dan

sebuah chuck berupa piringan yang berbingkai berfungsi sebagai landasan bagi

seaming roll yaitu berupa roda-roda pelipat.

Untuk kemasan kaleng kecil dioperasikan dengan kecepatan penutupan 300 kaleng

permenit sedangkan untuk kaleng besar dioprasikan dengan kecepatan 200 kaleng

permenit. Penutupan kaleng dapat dilihat pada gambar 2.10

Teknik Mesin Politeknik Negeri Banyuwangi | 13

Gambar 2.10 Penutupan kaleng

2.16 Pencurian Kaleng (Can Fishing)

Setelah penutupan, kaleng akan menggelinding menuju kolam yang berisi air.

Air sewaktu waktu di ganti dengan membuka saluran pengeluaran. Didalam kolam

kecil ini kaleng di bersikan dari sisa sisa saos yang menempel ketika proses

pengisian. Yaitu dengan menggunakan sabun pencuci kaleng yaitu (QCHEM 20%)

dengan bantuan alat yang bernama (CAN WASHER) untuk efisiensi sebelum

kaleng sampai pada kolam, didalam kolam telah di tempatkan keranjang

pengangkut, sehingga saat nanti telah penuh keranjang dihubungkan dengan derek

pemindah (Katrol) dan kernajang dapat langsung di anggkat menuju retort.

Pencucian kaleng dapatdilihatpada gambar 2.11

Teknik Mesin Politeknik Negeri Banyuwangi | 14

Gambar 2.11 Pencucian kaleng

2.17 Sterilisasi

Proses sterilisasi dengan menggunakan retort merupakan hal yang penting dan

menjadi titik kritis. Sebab,dalam tahap ini suhu, waktu sterilisasi harus benar-benar

diperhatikan, Proses sterilisasi pada retort ini menggunakan suhu 120°C.Sebelum

kaleng dimasukan kedalam retort suhu diatur terlebih dahulu sehingga mencapai

120°C.Pada suhu tersebut keranjang berisi kaleng dapat dimasukan, kapasitas retort

dapat mencapai 6 keranjang. Penentuan lama waktu sterilisasi di sesuaikan ukuruan

kaleng.

Kaleng kemasan 155 gr membutuhukan waktu 90 menit dan kaleng kemasan

425 gr membutuhkan waktu 100 menit. Tujuan utama dari sterilisasi pada retort ini

untuk membunuh bakteri dan sporanya. Salah satu bakteri yang terdapat pada pada

produk kaleng yaitu Clostridium Botulinium. Selain sebagai sterilisasi pemasakan

pada retort juga berfungsi sebagai pemasakan lanjutan dengan tujuan melunakan

tulang sehingga tulang tidak menggagu saat dikomsumsi, dan daya simpan yang

cukup lama kurang lebih 3 tahun. Apa bila sarden tidak melewati proses ini maka

akan terjadi kaleng mengembung. Semua pemakaian retort harus di catat dan

diperiksa untuk menjamin bahwa produk yang di hasilkan sudah layak. Sterilisasi

dapat dilihat pada gambar 2.12

Teknik Mesin Politeknik Negeri Banyuwangi | 15

Gambar 2.12 Sterilisasi

2.18 Pendinginan (Cooling)

Pendinginan dilakukan dalam autoclafe (retort) dengan mengalirkan air dingin

secara perlahan. Dengan merendam produk dalam tangki autoclave (retort)

pendinginan diatas suhu kamar 35-40°C. Proses ini membutuhkan waktu selama 15

menit, tujuan Pendinginan supaya tidak terjadi over cook akan menyebabkan

kegosongan.Pendinginan didalam retort dilakukan dengan cara menutup saluran

uap, membuka saluran air secara perlahan. dan kompresor untuk mempertahankan

tekanan didalam retort. Pendinginan dapat dilihat pada gambar 2.13

Gambar 2.13 Pendinginan

Teknik Mesin Politeknik Negeri Banyuwangi | 16

BAB III

HASIL KERJA PRAKTIK

3.1 Tempat dan Waktu Pelaksanaan

Waktu pelaksanaan : 15 Juli - 15 Agustus 2019 Hari Senin - Sabtu ( Minggu

libur)

Tempat : PT. Sumberyala Samudra

Alamat pabrik : Jl. Sampangan No.19 Desa Kedungrejo,Kecamatan

Muncar Kabupaten Banyuwangi Provinsi Jawa Timur

PT. Sumberyala Samudra menempati kampling lahan seluas 30.825m2 dimana

luas Bangunan seluruhnya 12.852 m2 dan sisanya seluas 17.973 m2 masih berupa

lahan kosong. Kecamatan Muncar terletak kurang lebih 36 km dari Kabupaten

Banyuwangi. Penduduk Kecamatan Muncar terdiri dari berbagai macam suku

bangsa, antara lain Jawa, Madura, Bugis, dan lain sebagainya. Selain itu Kecamatan

Muncar juga dekat dengan TPI sehingga memudahkan penyediaan bahan baku yang

segar dan biaya produksi relatif murah serta mudah mendapatkan tenaga kerja yang

berasal dari daerah setempat. Peta PT Sumberyala samudra dapat dilihat pada

Gambar 3.1.

Gambar 3.1 PT Sumberyala samudra

Teknik Mesin Politeknik Negeri Banyuwangi | 17

3.2 Peraturan Perusahaan

Berikut adaalah tata tertib kerja praktik selama di PT PT Sumberyala samudra:

1. menggunakan sepatu boot, baju praktikum, masker, dan sarung tangan.

2. Praktek dimulai tanggal 15 Juli – 15 Agustus 2019.

3. Hari kerja mulai Senin s/d Sabtu. Dalam 1 hari praktikum berada di PT.

Industri Gula Glenmore Banyuwangi selama 9 jam (07.00-15.00).

4. Pada saat datang ke pabrik diwajibkan dulu absen ke pembimbing lapang.

5. Wajib menjaga kebersihan maupun etika disaat melakukan kerja praktek.

3.3 Jadwal Kegiatan

Adapun jadwal kegiatan kerja praktek seperti dibawah ini :

Tabel 3.1 Jadwal Kegiatan

NO Nama Kegiatan Juli Agustus

1 2 3 4 1 2 3 4

1 Wawancara

2 Kordinasi dengan

pembimbing

3 Kerja Praktik

4 Studi Kasus

3.4 Prinsip Kerja Boiler

Boiler atau ketel uap adalah suatu perangkat mesin yang berfungsi untuk

mengubah air menjadi uap. Prinsip kerja boiler yaitu untuk mentransfer panas yang

dihasilkan dari pembakaran bahan bakar ke air yang menjadi uap panas atau

superheated steam. Uap ini digunakan untuk proses, penggerak, pemanas, dan lain-

lain. Pencampuran bahan bakar dengan udara pembakaran terjadi di dalam ruang

pembakaran atau furnace. [Via, 2014]

Secara umum, boiler digolongkan menjadi dua tipe yaitu, Boiler pipa api (Fire

Tube Boiler) dan boiler pipa air (Water Tube Boiler) ,Boiler yang digunakan pada

PT Industri Gula Glenmore yaitu boiler pipa air (Water Tube Boiler), dengan jenis

Pulverize.

Teknik Mesin Politeknik Negeri Banyuwangi | 18

1. Boiler Pipa Api (Fire Tube Boiler)

Pada boiler pipa api, api dan gas panas yang dihasilkan oleh pembakaran bahan

bakar mengalir melalui pipa-pipa yang dikelilingi oleh air yang berfungsi sebagai

penyerap panas. Panas dihantarkan melalui dinding-dinding pipa dari gas- gas

panas ke air disekelilingnya. Boiler pipa api dapat menggunakan bahan bakar

minyak, gas, dan bahan bakar padat. Boiler pipa api dapat dilihat pada Gambar 3.3.

Gambar 3.3 Boiler Pipa Api (Aini Nia Nur, 2015)

2. Boiler Pipa Air (Water Tube Boiler)

Pada boiler pipa air, air berada di dalam pipa-pipa yang dikelilingi oleh api

dan gas-gas panas yang berada di luar pipa, sehingga pembentukan uap terjadi di

dalam pipa-pipa. Pada dinding dapur boiler pipa air, hampir semuanya tertutup

oleh pipa-pipa air. Pipa-pipa air ini berfungsi sebagai permukaan perpindahan

panas, dan sebagai pendingin dinding dapur boiler. Boiler pipa air dapar dilihat

pada Gambar 3.4.

Teknik Mesin Politeknik Negeri Banyuwangi | 19

Gambar 3.4 Boiler Pipa Air (Esti Purnamasari, 2009)

3.5 Bagian – Bagian Boiler

Boiler memiliki alat-alat kelengkapan yang biasa disebut dengan Appendages.

Alat-alat kelengkapan tersebut meliputi ;

1. Pressure Gauge (Manometer) yang berfungsi untuk mengukur tekanan uap

dalam boiler. Pressure gauge dapat di lihat pada gambar 3.3

Gambar 3.3 Pressure Gauge (RizalAhmadi,2017)

Teknik Mesin Politeknik Negeri Banyuwangi | 20

2. Water Gauge (Sight Glass) yang berfungsi untuk mengetahui level air dalam

boiler. Water Gauge dapat di lihat pada gambar 3.4

Gambar 3.4 Water Gauge (wema.co.uk, 2016)

3. Safety Valve berfungsi untuk membuang uap yang tekanannya melebihi tekanan

operasional boiler. Safety Valve dapat dilihat pada gambar 3.5

Teknik Mesin Politeknik Negeri Banyuwangi | 21

Gambar 3.5 Safety valve (Azis Khan,2010)

4. Blow Down Valve mempunyai fungsi untuk membuang air yang berada di

dalam boiler saat proses pembakaran awal yang ada di dalam boiler. Sehingga

dapat menghindari terjadinya peluapan air di dalam boiler yang mengembang

karena pemanasan. Blow Down Valve dapat di lihat pada gambar 3.6

Gambar 3.6 Blow Down Valve ( Hindurao Pawar, Jan 2012 )

Teknik Mesin Politeknik Negeri Banyuwangi | 22

5. Water Column adalah kolom air yang berfungsi sebagai level switch, yang

terdiri dari Feed Water Off, Feed Water On dan Cut Burner (Burner Off).

Watrer Column dapat di lihat pada gambar 3.7

Gambar 3.7 Water Column (Anonym, 2010)

6. Batubara

Batubara adalah salah satu bahan bakar fosil. Pengertian umumnya adalah

batuan sedimen yang dapat terbakar, terbentuk dari endapan organik, utamanya

adalah sisa-sisa tumbuhan dan terbentuk melalui proses pembatubaraan. Unsur-

unsur utamanya terdiri dari karbon, hidrogen dan oksigen. Batubara dapat dilihat

pada gambar 3.8.

Gambar 3.8 Batubara

Teknik Mesin Politeknik Negeri Banyuwangi | 23

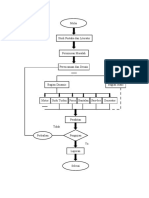

3.6 Proses Perubahan Uap Air Menjadi Uap Kering

Proses perubahan uap air menjadi uap kering adalah sebuah proses untuk

merubah uap yang dihasilkan dari pemanasan air untuk dijadikan uap yang tidak

mengandung butiran air atau disebut juga sebagai uap kering. Proses perubahan uap

air menjadi uap kering memiliki beberapa tahapan, yang pertama air umpan masuk

kedalam Daerator, didalam Daerator air diproses untuk mengurangi kadar

oksigennya dengan cara dipanaskan hingga suhu 100-105℃. Kemudian air

dipanaskan lagi didalam Water Heater, didalam Water Heater air dipanaskan

hingga suhu 110℃. Selanjutnya air umpan dimasukkan kedalam Economizer,

didalam Economizer air umpan dipanaskan lagi hingga suhu mencapai 130℃.

Kemudian air masuk ke Rise Pipe yang menghubungkan ke Mud Drum, setelah air

umpan masuk ke Mud Drum maka selanjutnya air akan masuk ke Steam Drum.

Didalam Steam drum air dipanaskan dengan gas panas yang dihasilkan dari

pembakaran bahan bakar yang ada didalam Furnace. Setelah itu uap air yang

dihasilkan akan mengalir dan masuk kedalam Superheater, didalam Superheater

uap yang masih memiliki butiran air dipanaskan untuk menghilangkan butiran air

yang terkandung didalam uap. Kemudian uap dari Superheater dimasukkan

kedalam Attemperator untuk ditingkatkan lagi suhu uapnya sehingga menjadi uap

kering. Diagram proses perubahan uap air menjadi uap kering dapat dilihat pada

Gambar 3.8

Gambar 3.8 Bagian-Bagian Boiler yang Berfungsi Merubah Uap Air Menjadi Uap

Kering

Teknik Mesin Politeknik Negeri Banyuwangi | 24

1. Daerator

Air umpan boiler yang ditampung pada tangki penyimpanan air umpan boiler

kemudian akan dialirkan menuju tangki dearator. Dearator adalah alat yang

berfungsi untuk mengurangi kadar oksigen sehingga oksigen yang ada didalam air

berada pada level yang sangat rendah seolah-olah tidak terdapat lagi oksigen pada

air tersebut. Selain untuk mengurangi kadar oksigen, deaerator juga berfungsi

untuk memanaskan air dan juga sebagai wadah air sebelum masuk alat pemanas

lainnya, proses pemanasan air pada deaerator dengan menggunakan exhaust steam

atau uap panas sisa yang digunakan untuk memutar turbin, suhu air yang diperoleh

dari pemanasan air pada deaerator dapat mencapai 100-105℃. Dearator dapat di

lihat pada Gambar 3.9

Gambar 3.9 Dearator

2. Water Heater

Proses pemanasan air selanjutnya adalah water heater. Alat ini berfungsi

sebagai pemanas lanjut air umpan boiler,pada water heater air dipanaskan dengan

menggunakan saturated steam yang diperoleh dari steam drum,jadi uap basah yang

diperoleh dari steam drum tidak seluruhnya dijadikan uap kering, sebagian kecil

digunakan untuk memanaskan air pada water heater. Air yang dipanaskan dalam

water heater mempunyai suhu 110℃. Water Heater dapat di lihat pada Gambar

3.10

Teknik Mesin Politeknik Negeri Banyuwangi | 25

Gambar 3.11 Water Heater

3. Economizer

Economizer merupakan sebuah rangkaian pipa yang didalamnya berisi air

umpan. Economizer memanaskan air umpan dengan menggunakan gas sisa

pembakaran dari ruang pembakaran yang masih efektif untuk menaikan

temperatur, yang sebelumnya digunakan untuk memanaskan air dalam steam drum,

pipa riser dan juga pipa superheater, dengan kata lain economizer merupakan salah

satu alat pada boiler yang berguna untuk menaikan efisiensi dari boiler. Dalam

fungsinya economizer dibantu dengan alat yakni air heater untuk proses

pemanasannya. Pada economizer air yang dipanaskan dapat mencapai suhu 130°c

dan dalam suhu tersebut saturated steam sudah didapatkan. Saturated steam

merupakan sebuah kondisi dimana terjadi transisi antara air fase lebur dengan air

fase gas murni, uap saturasi mulai terbentuk tepat pada saat air mencapai titik

didihnya. Economizer dapat di lihat pada Gambar 3.12

Teknik Mesin Politeknik Negeri Banyuwangi | 26

Gambar 3.12 Economizer

4. Rise Pipe

Pada rise pipe air umpan yang mengalir dari steam drum akan langsung jatuh

pada mud drum degan melewati pipa down comer terlebih dahulu, dari pipa down

comer-lah kemudian air umpan masuk dalam rise pipe. Rise pipe merupakan pipa

yang berada dalam dinding-dinding furnace atau ruang pembakaran yang

merupakan tempat pembakaran bahan bakar, dengan begitu air umpan yang berada

dalam rise pipe dapat langsung menerima panas yang dihasilkan dari pembakaran

bahan bakar dalam furnace. Air umpan yang menerima panas langsung dari panas

pembakaran secara alami akan naik karena adanya perbedaan massa antara air yang

sangat panas dan yang belum begitu panas kemudian air umpan tersebut akan

masuk dalam steam drum. Rise Pipe dapat di lihat pada Gambar 3.13

Gambar 3.13 Economizer

Teknik Mesin Politeknik Negeri Banyuwangi | 27

5. Mud Drum

Mud drum merupakan tempat yang berfungsi sebagai wadah air umpan sebelum

masuk ke dalam steam drum. Namun air umpan pada mud drum ini tidak

memperoleh pemanasan langsung dari ruang pembakaran atau furnace karena air

umpan yang ada didalam mud drum digunakan untuk menstabilkan temperatur uap

kering yang telah terbentuk dengan cara pipa keluaran superheater sekunder

dilewatkan pada air umpan yang ada didalam mud drum, dengan demikian karena

perbedaan suhu antara uap kering dengan air umpan didalam mud drum

mengakibatkan temperatur uap keringpun akan menurun tanpa kehilangan

tekanannya. Mud drum dapat di lihat pada Gambar 3.14

Gambar 3.14 Mud Drum

6. Steam Drum

Seam drum merupakan wadah pada boiler yang digunakan untuk menampung

air yang sudah dipanaskan oleh beberapa alat dan air dalam steam drum merupakan

air yang sudah dapat menghasilkan saturated steam. Dalam steam drum air juga

mengalami proses pemanasan langsung dari ruang pembakaran di bawah, yang

bertujuan untuk mempercepat proses menghasilkan uap namun isi air didalam

steam drum tidak boleh sampai penuh karena dalam steam drum sendiri terdapat

Teknik Mesin Politeknik Negeri Banyuwangi | 28

uap basah hasil dari proses pemanasan air sendiri oleh karena itu isi air didalam

steam drum harus setengah dari volume isi steam drum karena setengahnya lagi

otomatis terisi uap basah. Steam drum sendiri merupakan tempat untuk

memisahkan air dengan uap. Steam Drum dapat di lihat pada Gambar 3.15

Gambar 3.15 Contoh dari steam drum [Yunia, 2015]

7. Superheater

Superheater primer merupakan alat ataupun pipa yang berfungsi untuk

memanaskan uap yang diperoleh langsung dari steam drum, uap yang dari steam

drum masih mengandung sedikit butir air oleh karena dibutuhkan proses pemanasan

lanjut untuk menghilangkan butir-butir air tersebut. Superheater adalah sebuah pipa

khusus yang digunakan untuk memanaskan uap yang ada didalamnya. Proses

pemanasan lanjut tersebut menggunakan panas dari pembakaran bahan bakar di

ruang bakar yang berada dibawah. Pipa Superheater dapat di lihat pada Gambar

3.16

Gambar 3.16 Pipa Superheater

Teknik Mesin Politeknik Negeri Banyuwangi | 29

8. Attemperator

Dalam pembentukan suatu uap basah menjadi uap kering diperlukan

superheater guna pemanasan lanjut terhadap uap namun apabila uap yang

terbentuk temperaturnya melebihi temperatur yang diijinkan akan mengakibatkan

kerusakan pada sudu-sudu turbin, untuk itu dibutuhkan sebuah alat yang dapat

mengontrol aliran uap yang akan masuk ke pipa utama untuk memutar turbin.

Attemperator merupakan komponen dari boiler yang berfungsi untuk mengotrol

aliran uap yang terlalu panas dengan cara menutup laju aliran uap yang akan

masuk. Attemperator dapat dilihat pada Gambar 3.17

Gambar 3.17 Attemperator

3.7 Uap Hasil Pembakaran

Pembakaran didalam furnace boiler bertujuan untuk memanaskan air yang ada

didalam steam drum, air yang telah mencapai suhu yang sangat panas akan

menghasilkan sebuah uap. Berikut jenis uap yang dihasilkan oleh boiler:

1. Uap Panas

Uap yang terbentuk akibatmendidihnya air, aliran air menddidih bila tekanan

dan temperatur udara pada kondisi didih. Berikut adalah uap berdasarkan

keadaannya:

➢ Uap Jenuh

Uap jenuh adalah uap yang tidak mengandung bagian-bagian air yang lepas

di mana pada tekanan tertentu belaku suhu tertentu.

Teknik Mesin Politeknik Negeri Banyuwangi | 30

➢ Uap Kering

Uap kering adalah uap yang di dapat dengan pemanasan lanjut dari uap

jenuh, dimana pada tekanan terbentuk dan dapat diperoleh beberapa jenis

uap kering dengan suhu berlainan.

➢ Uap Basah

Uap basah adalah uap jenuh yang bercampur dengan bagian-bagian air yang

halus yang temperaturnya sama. Uap panas dapat dilihat pada gambar 3.28.

[Wahyu Indra, 2017]

Gambar 3.13 Uap Panas (Pratama Guitara, 2016)

3.8 Peralatan K3 Yang Harus Dipakai Saat Bekerja :

1. Helmet

Bagian yang paling penting dari tubuh manusia adalah kepala. Perlu

perlindungan terbaik yang disediakan oleh helm plastik keras di atas kepala. Sebuah

tali dagu juga disediakan dengan helm yang menjaga helm di tempat ketika tekena

benda jatuh. Helmet dapat dilihat pada Gambar 3.14.

Gambar 3.14 Helmet

Teknik Mesin Politeknik Negeri Banyuwangi | 31

2. Safety Shoes

Di mill house harus menggunakan sepatu safety karena untuk meminimalisir

kecelakaan kerja, karena terdapat beberapa benda keras yang mungkin membuat

kaki terluka dan untuk menghindari cairan kimia atau pelumas yang terjatuh di

lantai. Safety Shoes dapat dilihat pada Gambar 3.15.

Gambar 3.15 Safety Shoes

3. Sarung tangan (Hand safety)

Berbagai jenis sarung tangan yang disediakan di mill house. sarung tangan ini

digunakan dalam operasi dimana hal ini menjadi keharusan untuk melindungi

tangan orang-orang. Beberapa sarung tangan yang diberikan sarung tangan tahan

panas untuk bekerja pada permukaan yang panas, kapas sarung tangan untuk

operasi normal, sarung tangan las, sarung tangan bahan kimia dll. Sarung tangan

dapat dilihat pada Gambar 3.16.

Gambar 3.16 Sarung tangan (Hand safety)

4. Kacamata safety

Mata adalah bagian paling sensitif dari tubuh manusia dan dalam operasi sehari-

hari debu ampas tebu banyak yang berterbangan. Maka harus memkai kacamata

pelindung dan kacamata las bagi yang akan mengelas. Kacamata safety dapat dilihat

pada Gambar 3.17.

Teknik Mesin Politeknik Negeri Banyuwangi | 32

Gambar 3.17 Kacamata safety

5. Ear plug

Di dalam mill house menghasilkan frekuensi suara yang bising sekitar 50 Hz.

Nilai tersebut merupakan frekuensi udara yang cukup tinggi untuk telinga. Bahkan

hanya beberapa menit saja bisa mengakibatkan sakit kepala, iritasi, serta gangguan

pendengaran. Ear plug akan melindungi telinga terhadap suara keras. Ear plug

dapat dilihat pada Gambar 3.18.

Gambar 3.18 Ear plug

Teknik Mesin Politeknik Negeri Banyuwangi | 33

--Halaman Ini Sengaja di Kosongkan--

Teknik Mesin Politeknik Negeri Banyuwangi | 34

BAB 4

PENUTUP

4.1 Kesimpulan

Kesimpulan yang dapat diambil dari hasil kerja praktik di PT.Sumberyala

Samudra adalah :

1. Prinsip kerja boiler yaitu untuk mentransfer panas yang dihasilkan dari

pembakaran bahan bakar ke air yang menjadi uap panas atau superheated steam.

Uap ini digunakan untuk proses, penggerak, pemanas, dan lain-lain.

Pencampuran bahan bakar dengan udara pembakaran terjadi di dalam ruang

pembakaran atau furnace.

2. Proses perubahan uap air menjadi uap kering adalah sebuah proses untuk

merubah uap yang dihasilkan dari pemanasan air untuk dijadikan uap yang tidak

mengandung butiran air atau disebut juga sebagai uap kering. Proses perubahan

uap air menjadi uap kering memiliki beberapa tahapan, yang pertama air umpan

masuk kedalam Daerator, didalam Daerator air diproses untuk mengurangi

kadar oksigennya dengan cara dipanaskan hingga suhu 100-105℃. Kemudian

air dipanaskan lagi didalam Water Heater, didalam Water Heater air

dipanaskan hingga suhu 110℃. Selanjutnya air umpan dimasukkan kedalam

Economizer, didalam Economizer air umpan dipanaskan lagi hingga suhu

mencapai 130℃. Kemudian air masuk ke Rise Pipe yang menghubungkan ke

Mud Drum, setelah air umpan masuk ke Mud Drum maka selanjutnya air akan

masuk ke Steam Drum. Didalam Steam drum air dipanaskan dengan gas panas

yang dihasilkan dari pembakaran bahan bakar yang ada didalam Furnace.

Setelah itu uap air yang dihasilkan akan mengalir dan masuk kedalam

Superheater, didalam Superheater uap yang masih memiliki butiran air

dipanaskan untuk menghilangkan butiran air yang terkandung didalam uap.

Kemudian uap dari Superheater dimasukkan kedalam Attemperator untuk

ditingkatkan lagi suhu uapnya sehingga menjadi uap kering.

Teknik Mesin Politeknik Negeri Banyuwangi | 35

4.2 Saran

Saran yang mungkin dapat diberikan setelah melakukan kerja praktik adalah :

1. Jagalah selalu etika dan kesopanan dalam melakukan kerja praktik.

2. Ikuti semua aturan yang diberikan oleh perusahaan maupun pembimbing.

3. Dalam melakukan observasi ataupun membantu pekerjaan sangatlah disarankan

untuk mengutamakan Kesehatan dan Keselamatan Kerja (K3) dengan

menggunakan pakaian dan perlengkapan safety.

Teknik Mesin Politeknik Negeri Banyuwangi | 36

DAFTAR PUSTAKA

Destrina Z, Buku Bacaan, Makalah Sistem Boiler [Online] November 2014,

http://zefdes.blogspot.com/2014/11/makalah-sistem-boiler.html?m=1

Via A, Macam-Macam Boiler, Makalah Pengenalan Boiler [Online] 2014,

http://ptkmesin.blogspot.com/2014/04/makalah-pengenalan-boiler.html

Albash, Pengalaman Hidup, Bagian-Bagian Boiler [Online] Agustus 2011,

http://myalucardster.blogspot.com/2011/08/bagian-bagian-boiler.html?m=1

Wahyu Indra S, 2017. Proses Pemanasan Air Hingga Menjadi Super Heated

Steam Pada Boiler PT Industri Gula Glenmore, Laporan Kerja Praktik, Politeknik

Negeri Banyuwangi, Jawa Timur, Banyuwangi.

Teknik Mesin Politeknik Negeri Banyuwangi | 37

Anda mungkin juga menyukai

- Rancang Bangun Pembangkit Listrik Alternatif Dengan Pemanfaatan Flywheel Sebagai Penyimpan EnergiDokumen86 halamanRancang Bangun Pembangkit Listrik Alternatif Dengan Pemanfaatan Flywheel Sebagai Penyimpan EnergiGerson MBelum ada peringkat

- Bantalan LuncurDokumen6 halamanBantalan LuncurAditya BakriBelum ada peringkat

- Rancang Bangun Mesin Injeksi Plastik Dengan Sistem Penekan PneumatikDokumen110 halamanRancang Bangun Mesin Injeksi Plastik Dengan Sistem Penekan PneumatikAcep PrasetioBelum ada peringkat

- Tugas Elemen MesinDokumen10 halamanTugas Elemen MesindhauzjklBelum ada peringkat

- Welding ProcessDokumen30 halamanWelding ProcessarizfirstBelum ada peringkat

- Paper - Aus - Mekanisme Shot PeeningDokumen3 halamanPaper - Aus - Mekanisme Shot PeeningdelramdaniawatiBelum ada peringkat

- Sejarah PLTD Ampenan Nusa Tenggara BaratDokumen7 halamanSejarah PLTD Ampenan Nusa Tenggara Baratafan aftoryBelum ada peringkat

- LAPORAN PengelasanDokumen47 halamanLAPORAN PengelasanAbidinBelum ada peringkat

- Laporan PKL SubeDokumen25 halamanLaporan PKL Suberuclay rovastBelum ada peringkat

- Power Point Metalurgi SerbukDokumen18 halamanPower Point Metalurgi SerbukTeguh Dc100% (1)

- Laporan KP TerbaruDokumen96 halamanLaporan KP Terbaruanon_170470492Belum ada peringkat

- Perancangan TransmisiDokumen7 halamanPerancangan TransmisiAop AnangBelum ada peringkat

- Laporan Praktikum T.kaplanDokumen27 halamanLaporan Praktikum T.kaplanMuhammad DaffaBelum ada peringkat

- Laporan Praktikum PengelasanDokumen29 halamanLaporan Praktikum Pengelasangun74ckBelum ada peringkat

- Proposal KP RandikaDokumen9 halamanProposal KP RandikaKamal Fu'adBelum ada peringkat

- Proses Pembuatan Connecting RodDokumen3 halamanProses Pembuatan Connecting RodYudaHelmiBelum ada peringkat

- Tugas Elemen Mesin I Perencanaan V-BeltDokumen22 halamanTugas Elemen Mesin I Perencanaan V-BeltDanik MusdalifahBelum ada peringkat

- Makalah Sistem Manufaktur "DIE CASTING"Dokumen11 halamanMakalah Sistem Manufaktur "DIE CASTING"Muhammad FadilBelum ada peringkat

- Laporan MKE Bab 2Dokumen18 halamanLaporan MKE Bab 2udinBelum ada peringkat

- Laporan Akhir Lime KilnDokumen28 halamanLaporan Akhir Lime Kilnjayadi100% (1)

- Ppt-Modul 7 Perancangan Termal Sistem Pengkondisian UdaraDokumen25 halamanPpt-Modul 7 Perancangan Termal Sistem Pengkondisian UdaraAndre LestantoBelum ada peringkat

- Proposal RofiqDokumen15 halamanProposal RofiqArya Hoga KhadaffiBelum ada peringkat

- Job Sheet Praktikum Prosedur Pembongkaran Dan Perakitan Bantalan Gelinding PDFDokumen7 halamanJob Sheet Praktikum Prosedur Pembongkaran Dan Perakitan Bantalan Gelinding PDFOElil AmriBelum ada peringkat

- Turbin Gas & Sistem PropulsiDokumen14 halamanTurbin Gas & Sistem Propulsiachmad miftachul azizBelum ada peringkat

- Acc. Laporan Magang Alpensius Pandapotan - 201512033Dokumen49 halamanAcc. Laporan Magang Alpensius Pandapotan - 201512033Wahyu HarisBelum ada peringkat

- Pengecoran Dan TempaDokumen11 halamanPengecoran Dan TempaBayan PeSekBelum ada peringkat

- Elemen MesinDokumen125 halamanElemen Mesinbangyos001Belum ada peringkat

- Maz-Modul Praktik Pengukuran Tak Langsung RevisiDokumen24 halamanMaz-Modul Praktik Pengukuran Tak Langsung RevisiAhmad Z. SultanBelum ada peringkat

- Laporan Praktikum Silinder Aksi TunggalDokumen12 halamanLaporan Praktikum Silinder Aksi TunggalfazarBelum ada peringkat

- Bab V-1Dokumen9 halamanBab V-1Roy Jekri SetiadiBelum ada peringkat

- Laporan Praktikum Kesejajaran 2 PorosDokumen7 halamanLaporan Praktikum Kesejajaran 2 PorosSatya ZBelum ada peringkat

- Laporan Kegiatan KKL Alendra Nova Pramana Teknik Industri 5A Revisi 3Dokumen38 halamanLaporan Kegiatan KKL Alendra Nova Pramana Teknik Industri 5A Revisi 3Hihihihu KocakBelum ada peringkat

- Kopling Dan RemDokumen36 halamanKopling Dan RemMart Abednego Malau100% (1)

- Perhitungan Permesinan GeladakDokumen36 halamanPerhitungan Permesinan GeladakEko KurniawanBelum ada peringkat

- 10211710013011-Project ReportDokumen75 halaman10211710013011-Project ReportClaudia HagainaBelum ada peringkat

- Metalurgi FisikDokumen28 halamanMetalurgi FisikDanny Ary SetiawanBelum ada peringkat

- MetrologiDokumen11 halamanMetrologiFarida Tania100% (1)

- Laporan Tugas Elemen Mesin1 Full BabDokumen77 halamanLaporan Tugas Elemen Mesin1 Full Babwilly riansahBelum ada peringkat

- Tegangan PatahDokumen20 halamanTegangan Patahwayangunawan100% (1)

- LAPORAN PKL - Rifqi Ariqoh S - TerbaruDokumen72 halamanLAPORAN PKL - Rifqi Ariqoh S - TerbaruAlditya Widodo putraBelum ada peringkat

- Modul Teknik SupervisiDokumen82 halamanModul Teknik SupervisiAdit WaisBelum ada peringkat

- PasakDokumen13 halamanPasakHidayat Muhammad NurBelum ada peringkat

- Sistem Pembangkit Tenaga 2Dokumen97 halamanSistem Pembangkit Tenaga 2ilhamzulvanBelum ada peringkat

- PROPOSAL PKL PT. Jasa Marina IndahDokumen27 halamanPROPOSAL PKL PT. Jasa Marina IndahAndri SeptriadiBelum ada peringkat

- Rancangan Teknik Alat Pemotong Dengan Mekanisme Menggunakan Pedal Tangan Untuk Meningkatkan Pruduksi Dengan Prinsip ErgonomiDokumen13 halamanRancangan Teknik Alat Pemotong Dengan Mekanisme Menggunakan Pedal Tangan Untuk Meningkatkan Pruduksi Dengan Prinsip ErgonomiIvan Boscho NaibahoBelum ada peringkat

- Makalah Kerja PlatDokumen29 halamanMakalah Kerja PlatMuhammad Miftah SalamBelum ada peringkat

- BAB V Kesimpulan Dan Saran PksDokumen2 halamanBAB V Kesimpulan Dan Saran PksRindang MalvinBelum ada peringkat

- Laporan Praktek Kerja Lapangan PT WINA DUMAIDokumen104 halamanLaporan Praktek Kerja Lapangan PT WINA DUMAIFurqoni Bulan RizkiBelum ada peringkat

- Halaman JudulDokumen14 halamanHalaman JudulFredy HandokoBelum ada peringkat

- Kelurusan Kebulatan PorosDokumen6 halamanKelurusan Kebulatan PorosIgnatius PurnamaBelum ada peringkat

- Tugas Metalurgi FisikDokumen8 halamanTugas Metalurgi FisikRizky Budhi LastfriendketgemiyenhohBelum ada peringkat

- Pemecah Es Balok PDFDokumen14 halamanPemecah Es Balok PDFSuratno100% (2)

- Analisis Kinetic Rate Dan Energi Aktivasi Pada Pirolisis Biomassa Kemiri SunanDokumen5 halamanAnalisis Kinetic Rate Dan Energi Aktivasi Pada Pirolisis Biomassa Kemiri Sunanir100% (1)

- Las Resistansi ListrikDokumen14 halamanLas Resistansi Listrikipank91Belum ada peringkat

- Skripsi Dowel Kayu PDFDokumen12 halamanSkripsi Dowel Kayu PDFriniBelum ada peringkat

- Analisa Kegagalan PorosDokumen10 halamanAnalisa Kegagalan PorosSyarif HidayatBelum ada peringkat

- Proposal Tugas AkhirDokumen24 halamanProposal Tugas AkhirFerry yeimoBelum ada peringkat

- Elin Fidayani PDFDokumen73 halamanElin Fidayani PDFfahrulBelum ada peringkat

- Pengolahan Ikan SardenDokumen120 halamanPengolahan Ikan SardenTiffany Smith0% (1)

- LAPORAN - KUNJUNGAN - UMKM 17 AprilDokumen16 halamanLAPORAN - KUNJUNGAN - UMKM 17 Aprilمصباح المنيرBelum ada peringkat

- BAB 1 2 3 Purwarupa PLTMH Hydro VortexDokumen29 halamanBAB 1 2 3 Purwarupa PLTMH Hydro VortexDimasSieRaddaenBagusBelum ada peringkat

- BAB 1 2 Edit Proses 2 (Kurang Perhitungan Head) Revisi Pak YeddidDokumen25 halamanBAB 1 2 Edit Proses 2 (Kurang Perhitungan Head) Revisi Pak YeddidDimasSieRaddaenBagusBelum ada peringkat

- FlowchartDokumen1 halamanFlowchartDimasSieRaddaenBagusBelum ada peringkat

- Judul Sampek Datar Tabel DimasDokumen8 halamanJudul Sampek Datar Tabel DimasDimasSieRaddaenBagusBelum ada peringkat

- 12ebook Photoshop PDFDokumen51 halaman12ebook Photoshop PDFAlpin Abu IhsanBelum ada peringkat

- Turbin AirDokumen10 halamanTurbin AirRoLando SamosirBelum ada peringkat