0% menganggap dokumen ini bermanfaat (0 suara)

252 tayangan21 halamanDesain PCB

[Ringkasan]

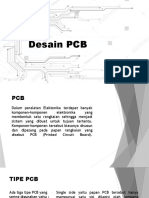

Desain PCB memerlukan pertimbangan berbagai aspek seperti standar, material, mekanik, kelistrikan, manajemen panas, kompatibilitas elektromagnetik, persyaratan tes, dan dokumentasi. Aspek-aspek ini meliputi standar desain, sifat material PCB, pertimbangan mekanik dan kelistrikan seperti distribusi daya, decoupling, daya dukung arus, jarak aman listrik, manajemen panas, penempatan dan orientasi komponen, interk

Diunggah oleh

Frans MujiHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd

0% menganggap dokumen ini bermanfaat (0 suara)

252 tayangan21 halamanDesain PCB

[Ringkasan]

Desain PCB memerlukan pertimbangan berbagai aspek seperti standar, material, mekanik, kelistrikan, manajemen panas, kompatibilitas elektromagnetik, persyaratan tes, dan dokumentasi. Aspek-aspek ini meliputi standar desain, sifat material PCB, pertimbangan mekanik dan kelistrikan seperti distribusi daya, decoupling, daya dukung arus, jarak aman listrik, manajemen panas, penempatan dan orientasi komponen, interk

Diunggah oleh

Frans MujiHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online di Scribd