Bab 5 Mix Design

Diunggah oleh

Fenny EkaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab 5 Mix Design

Diunggah oleh

Fenny EkaHak Cipta:

Format Tersedia

Laporan Praktikum Teknologi Bahan Konstruksi

BAB V

PERENCANAAN CAMPURAN BETON

5.1 Tujuan Percobaan

Tujuan percobaan dari proporsi campuran adalah menentukan komposisi

komponen atau unsur beton dengan ketentuan tekan karakteristik.

5.2 Dasar Teori

Perancangan cara Inggris atau dikenal dengan metode Departemen Pekerjaan

Umum yang tertuang dalam SNI 03-3449-2002 “Tata Cara Pembuatan Rencana

Campuran Beton Normal” merupakan adopsi dari cara Department of Environment

(DOE), Building Research Establishment, Britain

A. Syarat Perancangan

a. Kuat Tekan Rencana (MPa)

Beton yang dirancang harus memehui persyaratan kuat tekan rata –

rata, yang memenuhi syarat berdasarkan data deviasi standar hasil uji

tekan yang lalu (umur 28 hari) untuk kondisi dan jenis konstruksi yang

sama. Persyaratan kuat tekan didasarkan hasil uji kubus berisi 150 mm,

maka hasilnya harus dikonversi menggunakan persamaan :

f’c = {0,76 + 0,2 log (f’ck / 15)] f’ck

dengan :

f’c = kuat tekanbeton yang disyaratkan, MPa

f’ck = kuat tekan beton, MPa, dari uji kubus beton berisi 150 mm

Data kuat tekan sebagai dasar perancangan, dapat menggunakan

hasil uji kurang dari 28 hari berdasarkan data yang lalu untuk kondisi yang

sama. Jika menggunakan hal ini maka dalam perancangan harus

disebutkan (dalam gambar atau dalam uraian lainnya), dan hasilnya

dikonversi untuk umur 28 hari berdasarkan tabel 1 (PC, 1989 : 6).

Universitas Islam Sultan Agung 1

Laporan Praktikum Teknologi Bahan Konstruksi

Tabel 5.1 : Perkembangan Kuat Tekan Untuk Semen Portland

Tipe I

Umur Beton (hari) Semen Portland Tipe I

3 0,46

7 0,70

14 0,88

21 0,96

28 1,00

B. Pemilihan Proporsi Campuran

Rencana kekuatan beton didasarkan pada hubungan antara kuat

tekan dengan faktor air semen. Pemilihan proporsi campuran beton harus

memenuhi syarat atau ketentuan - ketentuan sebagai berikut :

1. Untuk beton dengan kuat tekan f’c > 20 MPa, proporsi campuran2

percobaan harus didasarkan pada campuran berat atau weight

batching, (PB, 1989 : 17).

2. Untuk beton dengan kuat tekan f’c hingga 20 MPa, proporsi campuran

percobaan boleh didasarkan pada campuran volume atau

volumebatching (ASTM C685). Penakaran vulome harus didasarkan

pada campuran dalam berat yang dikonversikan ke dalam volume

berdasarkan berat satuan volume atau bulk masing – masing bahan

(PB, 1989 : 17).

3. Khusus untuk beton yang direncanakan mempunyai kekuatan sebesar

10 MPa, bila pertimbangan praktis dan kondisi setempat tidak

memungkinkan pelaksanaan beton dengan mengikuti prosedur

perancangan proporsi campuran (PB, 1989 :17), dapat digunakan

perbandingan 1pc : 2ps : 3kr dengan nilai slump beton tidak boleh

melebihi 100 mm. Jika beton tersebut digunakan untuk struktur yang

kedap air, dapat digunakan perbandingan 1pc : 1,5ps : 2,5kr.

Universitas Islam Sultan Agung 2

Laporan Praktikum Teknologi Bahan Konstruksi

C. Bahan Campuran

Bahan yang digunakan dalam campuran harus memenuhi syarat

standar, yaitu :

1. Air, harus memenuhi syarat yang berlaku, dalam hal ini tertuang

dalam SK SNI S-04-1989-F tentang spesifikasi air sebagai bahan

bangunan. Air yang dapat diminum dapat langsung digunakan, namun

jika tidak memenuhi syarat atau tidak dapat diminum, air yang

digunakan harus memenuhi syarat uji perbandingan kekukatan tekan

dengan menggunkan bahan air standar, minimal memenuhi syarat

90% kuat tekannya. Perbandingan campuran dibuat dan diuji

berdasarkan syarat uji ASTM C109, “Test Methods for Compressive

Strength of Hydraulic Cement Mortars (using 50 mm cube

specimens)”.

2. Semen, harus memenuhi syarat SII-0013-81, tentang “Mutu dan Cara

Uji Semen Portland” atau SK SNI S-04-1989-F, “Spesifikasi Bahan

Perekat Hidrolis sebagai Bahan Bangunan”.

3. Agregat, harus memenuhi syarat SII-0052-80, tentang “Mutu dan

Cara Uji Agregat Beton” atau SK SNI S-04-1989-F, “Spesifikasi

Agregat sebagai Bahan Bangunan”.

D. Perhitungan Proporsi Campuran

Faktor air semen untuk mencapai kuat tekan yang ditargetkan berdasarkan

:

1. Hubungan kuat tekan dan faktor air semen yang diperoleh dari hasil

penelitian lapangan sesuai dengan bahan dan kondisi pekerjaan yang

diusulkan. Bila tidak tersedia data hasil penelitian sebagai pedoman,

dapat digunakan tabel 7.2 dan grafik 7.1 (SNI, 1990 : 6-8).

2. Untuk lingkungan khusus, faktor air semen maksimum harus

memenuhi ketentuan SNI untuk beton tahan sulfat dan beton kedap air

(PB, 1989 : 21-23).

Universitas Islam Sultan Agung 3

Laporan Praktikum Teknologi Bahan Konstruksi

Tabel 5.2 : Perkiraan kuat tekan beton dengan FAS 0,5 dan jenis semen serta

agregat kasar yang biasa dipakai di Indonesia

Kuat Tekan pada Umur

Jenis Agregat Bentuk

Jenis Semen

Kasar 3 7 28 91 Benda Uji

Batu tak pecah

17 23 33 40

(alami) Silinder

19 27 37 45

Batu pecah

Semen Portland

Tipe I atau Semen

Tahan Sulfat Tipe

II, V

Batu tak pecah

20 28 40 48

(alami) Kubus

23 32 45 54

Batu pecah

Batu tak pecah

21 28 38 44

(alami) Silinder

25 33 45 48

Batu pecah

Semen Portland

Tipe III

Batu tak pecah

25 31 46 53

(alami) Kubus

30 40 53 60

Batu pecah

Universitas Islam Sultan Agung 4

Laporan Praktikum Teknologi Bahan Konstruksi

22,825

0,49

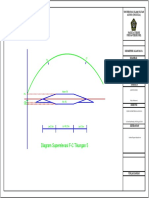

Grafik 5.1 : Grafik hubungan antara kuat tekan dan FAS untuk benda uji beton silinder

(diameter 150 mm, tinggi 300 mm)

5.3 Contoh Analisa Data Percobaan

A. Data-data Campuran Beton

Data-data untuk perencanaan campuran beton :

Jenis Agregat Halus (Pasir) : batu alami

Jenis Agregat Kasar (Kerikil) : batu pecahan

Berat Jenis Agregat Halus : 865,25 kg/m3

Berat Jenis Agregat Kasar : 900,58 kg/m3

Ukuran Maksimal Agregat : 20 mm

Universitas Islam Sultan Agung 5

Laporan Praktikum Teknologi Bahan Konstruksi

B. Langkah-Langkah Perencanaan Campuran Beton (mix design)

1. Kuat tekan beton yang disyaratkan, K = 300 kg/m

f’c = (300 x 0,83)/9,81 MPa

= 25,28 MPa

2. Umur beton = 28 Hari

3. Deviasi Standar = 7

4. Nilai Tambah = 7 x 1,64

= 11,48

5. Hitung kuat tekan rata-rata, f’cr

Karena dalam pembuatan belum pernah memiliki pengalaman maka nilai

margin langsung ditetapkan 11,48 MPa

f’cr = 25,28 + 11,48 = 36,76 MPa

6. Jenis semen portland (ditetapkan) = Tipe 1

7. Jenis agregat :

- kasar = Batu Pecah

- halus = Pasir Alami

37

36,76

0,51

Grafik 5.2 Faktor Air Semen

8. Faktor Air Semen, FAS = 0,5

Faktor Air Semen maksimum = 0,5

Universitas Islam Sultan Agung 6

Laporan Praktikum Teknologi Bahan Konstruksi

Faktor Air Semen yang digunakan = 0,5

9. Nilai slump ditentukan = 30 mm – 60 mm

10. Ukuran maksimum kerikil = 20 mm

11. Kadar air bebas = 190 Kg/m3

(tabel 6 SNI 03-3449-2002)

Gambar 5.3 : Tabel Kadar Air Bebas

12. Kadar semen =

= 380 Kg/m3

13. Susunan agregat halus = Zone 1

(grafik 3 s/d 6 SNI 03-3449-2002)

43

34

Universitas Islam Sultan Agung 7

Laporan Praktikum Teknologi Bahan Konstruksi

Grafik 5.3 Prosentase Pasir Terhadap Agregat Gabungan

14. Persen agregat halus =( 43 % + 34%) /2

= 38,5%

15. Persen agregat kasar = 61,5%

(grafik 12 SK SNI 03-3449-2002)

2450

2310

Grafik 5.4 Hubungan Kandungan Air, BJ campuran,

dan Berat Beton

16. BJ. Kasar = 2,57

17. BJ. Halus = 2,44

18. Berat jenis agregat gabungan = (2,44 x 0,385) + (2,57 x 0,615)

= 2,51

19. Berat jenis beton = 2310 Kg/m3

20. Kadar agregat gabungan =Berat jenis beton – (Kadar semen +

Kadar air bebas)

= 2310 – (380 + 190)

= 1740 Kg/m3

21. Kadar agregat halus = (0,385 x 1740)

= 669,9 Kg/m3

22. Kadar agregat kasar = (1740-669,9)

Universitas Islam Sultan Agung 8

Laporan Praktikum Teknologi Bahan Konstruksi

= 1070,1 Kg/m3

Komposisi campuran :

1. Perencanaan /m3:

Air = 190 L

Semen = 380 Kg

Pasir = 669,9 Kg

Kerikil = 1070,1 Kg

5.4 Kesimpulan

Perbandingan :

Semen Pasir Kerikil Air

380 kg 669,9 kg 1070,1 kg 190 L

Semen : Pasir : kerikil : Air

1 : 1,760 : 2,81 : 0,5

Kebutuhan untuk benda uji sebanyak 4 silinder, dan 1 balok dengan volume

gabungan, 4 x 5298,75 + 1 x 10575 = 31770 cm3 = 0,03177 m3

Maka kebutuhan bahan-bahan campuran :

Air = 190 L x 0,03177 = 6,0363 L

Semen = 380 Kg x 0,03177 = 12,072 kg

Pasir = 669,9 Kg x 0,03177 = 21,282 kg

Kerikil = 1070,1 Kg x 0,03177 = 33,997 kg

Pencampuran untuk 4 silinder dan 1 balok :

Semen Pasir Kerikil Air

12,072 kg 21,282 kg 33,997 kg 6,0363 L

Semen : Pasir : Kerikil : Air

1 : 1,76 : 2,816 : 0,5

Universitas Islam Sultan Agung 9

Laporan Praktikum Teknologi Bahan Konstruksi

Universitas Islam Sultan Agung 10

Anda mungkin juga menyukai

- Modul Tukang BangunanDokumen4 halamanModul Tukang BangunanRido BantoelBelum ada peringkat

- Modul 1 Mix Design LibreDokumen19 halamanModul 1 Mix Design LibreThonthowi Syah100% (1)

- Perancangan Mix Design FC 30 MPaDokumen8 halamanPerancangan Mix Design FC 30 MPaErisaBelum ada peringkat

- Modul 3 Rancangan Campuran Beton Metode SNI PDFDokumen12 halamanModul 3 Rancangan Campuran Beton Metode SNI PDFFisri hamyBelum ada peringkat

- Pelaksanaan Pekerjaan Beton Untuk Jalan Dan JembatanDokumen21 halamanPelaksanaan Pekerjaan Beton Untuk Jalan Dan JembatanBagas Cipta MandiriBelum ada peringkat

- Final Buku Pusgen - 27 Sept 2017Dokumen400 halamanFinal Buku Pusgen - 27 Sept 2017Mubarun100% (1)

- Job Mix Formula (JMF) : Prosedur PelaksanaanDokumen53 halamanJob Mix Formula (JMF) : Prosedur PelaksanaanWahyu SeptiadiBelum ada peringkat

- BAB 6 Perencanaan Campuran BetonDokumen8 halamanBAB 6 Perencanaan Campuran BetonardefianBelum ada peringkat

- Syarat Perancangan Beton SNIDokumen2 halamanSyarat Perancangan Beton SNISobah As-sidqiBelum ada peringkat

- @TX - Spek 2018 Rev.2 - 5-3 RIGID - 2-1 CAMP BETONDokumen3 halaman@TX - Spek 2018 Rev.2 - 5-3 RIGID - 2-1 CAMP BETONthoriq zafiBelum ada peringkat

- Pengujian Kuat Lentur Dan Uji Tarik Belah KLP 3 FikssDokumen39 halamanPengujian Kuat Lentur Dan Uji Tarik Belah KLP 3 Fikssterserah sayaBelum ada peringkat

- Beton Mutu TinggiDokumen7 halamanBeton Mutu TinggiMirna KristiyantoBelum ada peringkat

- BAB 3.1 BETON (Campuran Beton) FixDokumen12 halamanBAB 3.1 BETON (Campuran Beton) FixSifa Salsabila SahempaBelum ada peringkat

- Mix Design Beton NormalDokumen22 halamanMix Design Beton Normalfisabella rilamsariBelum ada peringkat

- Mix Design Politeknik Bandung-DikonversiDokumen13 halamanMix Design Politeknik Bandung-DikonversiDani Rizky017Belum ada peringkat

- Mix Desain SNI 03-2843-2000Dokumen22 halamanMix Desain SNI 03-2843-2000Rifki Fauzi NorhadiBelum ada peringkat

- 255 590 1 SMDokumen7 halaman255 590 1 SMSaing SneikerBelum ada peringkat

- Tugas 4Dokumen14 halamanTugas 4Yogi PratamaBelum ada peringkat

- Praktikum TBK 2Dokumen39 halamanPraktikum TBK 2Rizal TrianBelum ada peringkat

- TelaahKTI - Andika Pratama-Bintang Gumilang-Muhamada Fadlurrahman - 1KS2 - 2101321001-2101321035-2101321033Dokumen39 halamanTelaahKTI - Andika Pratama-Bintang Gumilang-Muhamada Fadlurrahman - 1KS2 - 2101321001-2101321035-2101321033Bintang SugiartoBelum ada peringkat

- Docslide - Us - Mix Design Beton NormalDokumen21 halamanDocslide - Us - Mix Design Beton NormalAl Uthe ZainBelum ada peringkat

- Mix DesignDokumen4 halamanMix DesignAndre Gazali MalikBelum ada peringkat

- Pengaruh Genangan Air Pada Bekesting Saat Pengecoran Terhadap Kuat Tekan BetonDokumen13 halamanPengaruh Genangan Air Pada Bekesting Saat Pengecoran Terhadap Kuat Tekan BetonNaufal AlfariziBelum ada peringkat

- Kajian Efektifitas Kuat Tekan Beton MutuDokumen10 halamanKajian Efektifitas Kuat Tekan Beton MutuSultan Farlly.sBelum ada peringkat

- Jteknologi 2015 12 2 7 Soumokil PDFDokumen12 halamanJteknologi 2015 12 2 7 Soumokil PDFAdi LoakBelum ada peringkat

- Modul Struktur Beton Bertulang (TM2)Dokumen9 halamanModul Struktur Beton Bertulang (TM2)Sri WpBelum ada peringkat

- Modul Struktur Beton 1 (TM2)Dokumen8 halamanModul Struktur Beton 1 (TM2)Melinda GusmanBelum ada peringkat

- Mutu BetonDokumen26 halamanMutu BetonBudi LibertyBelum ada peringkat

- Pengujian 3Dokumen24 halamanPengujian 3Abrar AnwarBelum ada peringkat

- Muhammad Fadhilah Ihsan NIM A010323020Dokumen5 halamanMuhammad Fadhilah Ihsan NIM A010323020mhmmdiqbal180103Belum ada peringkat

- Perbandingan Kuat Tekan Beton Antara Cam Bfaf80c8Dokumen6 halamanPerbandingan Kuat Tekan Beton Antara Cam Bfaf80c8Cocon FawsBelum ada peringkat

- Laporan Praktikum TBK IIDokumen23 halamanLaporan Praktikum TBK IIVenenum DeluxeBelum ada peringkat

- Mix Design Alfa 3Dokumen15 halamanMix Design Alfa 3The LastBelum ada peringkat

- 09 Beton ArsitekturalDokumen15 halaman09 Beton ArsitekturalKarina A ShelyaniBelum ada peringkat

- Kuat Tekan Beton Alfa 3Dokumen6 halamanKuat Tekan Beton Alfa 3The LastBelum ada peringkat

- Proposal Aldhy46Dokumen15 halamanProposal Aldhy46Ryaldhy RadjaBelum ada peringkat

- 1454 3332 1 SMDokumen7 halaman1454 3332 1 SMRif KahBelum ada peringkat

- Sni 03-2834-1993Dokumen34 halamanSni 03-2834-1993apsas879735100% (2)

- 2 Bab 2 AccDokumen29 halaman2 Bab 2 AccAli DanaBelum ada peringkat

- Mix DesignDokumen38 halamanMix DesignKhatamul AuliyaBelum ada peringkat

- Nilai Kuat Tekan Beton Pada Slump Beton 9c82a39bDokumen12 halamanNilai Kuat Tekan Beton Pada Slump Beton 9c82a39basyura-2015Belum ada peringkat

- BETOBETONDokumen10 halamanBETOBETONhagawa0508Belum ada peringkat

- PropmatDokumen13 halamanPropmatmaul peterBelum ada peringkat

- Mix Design 22 Mpa Kel 19 BalokDokumen22 halamanMix Design 22 Mpa Kel 19 Balokapisha1233Belum ada peringkat

- B-1 Mix Design (Ok)Dokumen23 halamanB-1 Mix Design (Ok)windyBelum ada peringkat

- Stk. Beton DasarDokumen64 halamanStk. Beton Dasaraan syaifullBelum ada peringkat

- Tugas Mix Design Kelas MRKG 1aDokumen9 halamanTugas Mix Design Kelas MRKG 1aPriska Mutiara Kasih Siemboloen100% (2)

- Teknologi BahanDokumen11 halamanTeknologi BahanErika SuciariBelum ada peringkat

- Perancangan Campuran Beton Mutu Tinggi Metode BW ShacklockDokumen15 halamanPerancangan Campuran Beton Mutu Tinggi Metode BW ShacklockGINA MAULIDAWATI100% (1)

- Mekanika BahanDokumen10 halamanMekanika BahanMuhammad JuandaBelum ada peringkat

- Penjelasan Modul IvDokumen27 halamanPenjelasan Modul IvJbnrdstyBelum ada peringkat

- Bahan LaporanDokumen74 halamanBahan LaporanspbandemBelum ada peringkat

- Coklat Sederhana Ilustrasi Astronaut Lembar Kerja MewarnaiDokumen3 halamanCoklat Sederhana Ilustrasi Astronaut Lembar Kerja MewarnaiFenny EkaBelum ada peringkat

- Denah Kolom Lantai 1: ProyekDokumen1 halamanDenah Kolom Lantai 1: ProyekFenny EkaBelum ada peringkat

- 2 A PRAKIRAAN DAMPAKDokumen41 halaman2 A PRAKIRAAN DAMPAKFenny EkaBelum ada peringkat

- K K K (K3) : Eselamatan Dan Esehatan ErjaDokumen10 halamanK K K (K3) : Eselamatan Dan Esehatan ErjaFenny EkaBelum ada peringkat

- Pertemuan 1Dokumen30 halamanPertemuan 1Fenny EkaBelum ada peringkat

- TUGAS 2 AADS - Sem Maulana Haryadinata - 30202200228Dokumen11 halamanTUGAS 2 AADS - Sem Maulana Haryadinata - 30202200228Fenny EkaBelum ada peringkat

- 01 Struktur Tahan GempaDokumen47 halaman01 Struktur Tahan GempaFenny EkaBelum ada peringkat

- Denah Kolom Lantai 1: ProyekDokumen1 halamanDenah Kolom Lantai 1: ProyekFenny EkaBelum ada peringkat

- Amdal Kel 8 FixDokumen30 halamanAmdal Kel 8 FixFenny EkaBelum ada peringkat

- WK - UP Ps MingguDokumen90 halamanWK - UP Ps MingguFenny EkaBelum ada peringkat

- Cover UTSDokumen14 halamanCover UTSFenny EkaBelum ada peringkat

- Denah Kolom Lantai 1: ProyekDokumen1 halamanDenah Kolom Lantai 1: ProyekFenny EkaBelum ada peringkat

- Proyek Penurapan Sungai Mahakam, Samarinda, KalimantanDokumen34 halamanProyek Penurapan Sungai Mahakam, Samarinda, KalimantanFenny EkaBelum ada peringkat

- MPK - Fenny Eka Agustiya - 30202100088 - 20Dokumen13 halamanMPK - Fenny Eka Agustiya - 30202100088 - 20Fenny EkaBelum ada peringkat

- Tugas 2 MPK - FENNY EKA AGUSTIYA - 30202100088Dokumen7 halamanTugas 2 MPK - FENNY EKA AGUSTIYA - 30202100088Fenny EkaBelum ada peringkat

- Transportasi Perkotaan - Meeting 2Dokumen62 halamanTransportasi Perkotaan - Meeting 2Fenny EkaBelum ada peringkat

- Hasil PenyisihanDokumen1 halamanHasil PenyisihanFenny EkaBelum ada peringkat

- RLL Sesi 2 - Kecepatan Lalu LintasDokumen19 halamanRLL Sesi 2 - Kecepatan Lalu LintasFenny EkaBelum ada peringkat

- Tugas Uts - Fenny Eka Agustiya - 30202100088Dokumen23 halamanTugas Uts - Fenny Eka Agustiya - 30202100088Fenny EkaBelum ada peringkat

- Tugas 2 Kelompok Struktur BetonDokumen13 halamanTugas 2 Kelompok Struktur BetonFenny EkaBelum ada peringkat

- Pengertian Trasnport - Meeting 4Dokumen23 halamanPengertian Trasnport - Meeting 4Fenny EkaBelum ada peringkat

- Cover UTSDokumen1 halamanCover UTSFenny EkaBelum ada peringkat

- Diagarm Superelevasi 5-ModelDokumen1 halamanDiagarm Superelevasi 5-ModelFenny EkaBelum ada peringkat

- Kalkulus 4-1Dokumen25 halamanKalkulus 4-1Fenny EkaBelum ada peringkat

- Laporan GJRDokumen43 halamanLaporan GJRFenny EkaBelum ada peringkat

- RLL Sesi 1 - DefinisiDokumen29 halamanRLL Sesi 1 - DefinisiFenny EkaBelum ada peringkat

- RLL Sesi 3 - Kapasitas Dan Tingkat PelayananDokumen37 halamanRLL Sesi 3 - Kapasitas Dan Tingkat PelayananFenny EkaBelum ada peringkat

- Tugas ReklalinDokumen1 halamanTugas ReklalinFenny EkaBelum ada peringkat

- COVERDokumen1 halamanCOVERFenny EkaBelum ada peringkat