Spray Agglomerator

Diunggah oleh

Ferinka Desty Rachmadhani100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

64 tayangan16 halamanJudul Asli

380094727-Spray-Agglomerator(1).pptx

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPTX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

64 tayangan16 halamanSpray Agglomerator

Diunggah oleh

Ferinka Desty RachmadhaniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 16

FERINKA DESTY RACHMADHANI 18031010060

NERISSA ARVIANA 18031010073

DYAH HESTI NUR INDRYANI 18031010074

Pengertian Aglomerasi

Aglomerasi identik dengan pengumpulan pada satu tempat yang

sama. Secara fisis aglomerasi adalah cara untuk memperbesar

ukuran partikel yaitu dengan menyatukan partikel-partikel kecil agar

partikel lebih berat dan mudah mengendap. Dalam arti luas

aglomerasi adalah istilah yang mencakup semua proses di mana

partikel halus, terdispersi baik gas atau cairan, untuk membentuk

produk kasar. Jadi Aglomerasi adalah suatu proses penggumpalan dari

partikel-partikel yang kecil atau halus menjadi partikel yang besar

atau kasar. Koleksi partikel yang dihasilkan disebut aglomerat

(gumpalan) atau granul.

Fungsi Aglomerasi

Mendapatkan produk dengan dimensi partikel yang lebih besar

Menghasilkan produk dengan distribusi ukuran yang diinginkan

Menghasilkan bentuk baru yang memiliki sifat porositas

(yang dihasilkan dari ruang kosong antar partikel

aglomerat) yang dapat meningkatkan kemampuan dispersi

produk hasil aglomerasi.

Memberikan keuntungan untuk pengguna dengan produk hasil

proses aglomerasi yang memiliki kualitas dan fungsi yang sudah

ditingkatkan

Metode Aglomerasi

1) Metode Agitasi

Partikel halus dibuat kontak satu sama lain dalam sebuah sistem yang mengalir atau

di udara pada konsentrasi yang lebih tinggi. Hal ini biasanya dilakukan pada cairan

dan pengikat. Ukuran partikel pembesaran terjadi melalui peleburan atau

accregation (bola salju) berdasarkan suatu gaya kapiler. Biasanya aglomeratnya

berbentuk bola dengan diameter antara 0,5 dan 20 mm. Jenis peralatan khas yaitu

drums, cones, dan paddle mixers. Throughput maksimum adalah sekitar 100-200

ton/jam untuk pelet bijih besi dan 50 ton/jam untuk pupuk.

2) Metode Semprot

Ini adalah salah satu metode yang paling umum digunakan dalam kimia, farmasi,

dan industri makanan. Suspensi dapat dipompa dipecah-pecah dan cairan diuapkan

dari tetesan dengan udara panas, sebagai langkah awal pengeringan. Gaya kohesif

pertama adalah gaya kapiler, yang diikuti oleh jembatan kristal pada titik kontak.

Ukuran aglomerat adalah 20-500 mm. Untuk aplikasi kimia, throughput

memungkinkan hingga 50 ton/jam.

Metode Aglomerasi

3. Metode Selektif

Proses aglomerasi antara dua fase di mana fase cair akan membasahi fase padat dan

mengikat partikel bersama-sama dengan cara gaya kapiler. Sebagai hasil, gumpalan

bulat atau aglomerat dengan diameter sampai 5 mm. Aglomerasi Selektif dapat

digunakan untuk campuran padatan. Dalam kasus suspense batubara, throughput

bisa mencapai dan bahkan melebihi beberapa ton daripada metode lainnya.

3. Metode Tekanan, Pemadatan

Partikel dengan kelembaban kecil dibentuk dalam tablet dan briket dalam

pengepresan atau pemampatan. Gaya yang mengikat adalah gaya van der Waals.

Aglomerat memiliki bentuk seragam dan memiliki ukuran sama. Produk tidak

mudah rusak ketika di tekan. memiliki kekuatan Dalam kasus briket, hasil serpihan

dapat dipecah menjadi ukuran yang diinginkan. Throughput untuk bijih adalah

sekitar 100 ton / jam, karena bahan kimia hingga 30 ton / jam.

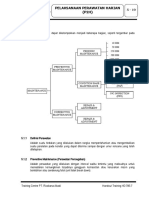

Drum Agglomerator

Cara Kerja

Drum granulasi bekerja dengan menjatuhkan material dalam drum

yang berputar, biasanya di hadapan pengikat. Pengikat menyebabkan

benda menjadi lengket dan memungkinkan mereka untuk

mengambil benda tambahan, membentuk aglomerat dalam proses

yang disebut sebagai penggabungan. Tindakan jatuh membantu untuk

membulatkan aglomerat dan membuat campuran homogen.

Spray Agglomerator

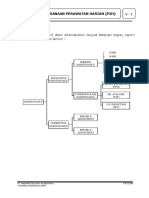

Keterangan Gambar

1. Inlet : Tempat masuknya umpan

2. Collector : Tempat penampungan bahan baku

3. Bag Filter : Tempat penyaringan bahan baku

4. Outlet : Tempat keluarnya bahan baku

5. Heater : Pemanas untuk mengeringkan umpan masuk

6. Main Drying Chmber: Alat pengering utama mesin

Cara Kerja

Spray agglomerator mempunyai fungsi untuk proses

pencampuran/pengeringan suatu laruan menjadi bubuk homogen.

Proen pertama yakni umpan basah akan masuk ke Inlet melalui

nozzle. Umpan basah akan mengalami pemanasan oleh Heater

menjadi bubuk. Bubuk kemudian akan disaring oleh Bag Filter lalu

turun ke Drying Chamber untuk dikeringkan. Setelah pengeringan

selesai, bubuk akan ditampung sementasa dalam Collector kemudian

keluar melalui Outlet.

Granulator

Granulator

Granulasi merupakan suatu proses membesarkan ukuran partikel-partikel

kecil serbuk yang terikat satu sama lain menjadi besar yang dapat mengalir

bebas. Tujuan granulasi adalah membuat massa mengalir bebas,

memadatkan campuran bahan, membuat campuran seragam yang tidak

memisah, memperbaiki karakteristik kompresibilitas dari zat aktif,

mengendalikan kecepatan pelepasan zat aktif dari sediaan, mengurangi

debu dan meningkatkan penampilan tablet. Granulasi dibagi menjadi dua

metode, yaitu metode granulasi basah dan granulasi kering:

A.Granulasi Basah

Granulasi Basah yaitu memproses campuran partikel zat aktif dan eksipien

menjadi partikel yang lebih besar dengan menambahkan cairan pengikat

dalam jumlah yang tepat sehingga terjadi massa lembab yang dapat

digranulasi

Granulator

Metode ini membentuk granul dengan cara mengikat serbuk dengan suatu

perekat sebagai pengganti pengompakan, tehnik ini membutuhkan larutan,

suspensi atau bubur yang mengandung pengikat yang biasanya ditambahkan

kecampuran serbuk atau dapat juga bahan tersebut dimasukan kering ke dalam

campuran serbuk dan cairan dimasukan terpisah. Cairan yang ditambahkan

memiliki peranan yang cukup penting dimana jembatan cair yang terbentuk

diantara partikel dan kekuatan ikatannya akan meningkat bila jumlah cairan

yangditambahkan meningkat, gaya tegangan permukaan dan tekanan kapiler

paling penting pada awal pembentukan granul. Bila cairan sudah ditambahkan

pencampuran dilanjutkan sampai tercapai dispersi yang merata dan semua

bahan pengikat sudah bekerja, jika sudah diperoleh massa basah atau lembab

maka massa dilewatkan pada ayakan dan diberi tekanan dengan alat penggiling

atau oscillating granulator tujuannya agar terbentuk granul sehingga luas

permukaanmeningkat dan proses pengeringan menjadi lebih cepat.

Granulator

setelah pengeringan granul diayak. ukuran ayakan tergantung pada alat

penghancur dan ukuran tablet yang akan dibuat. Contohnya Paracetamol

B.Granulasi Kering

Granulasi Kering disebut juga slugging, yaitu memproses partikel zat aktif dan

eksipien dengan mengempa campuran bahan kering menjadi massa padat

yangselanjutnya dipecah lagi untuk menghasilkan partikel yang berukuran

lebih besar dari serbuk semula (granul). Prinsipnya adalah membuat granul

secara mekanis, tanpa bantuan bahan pengikat dan pelarut, ikatannya didapat

melalui gaya. Pada proses ini komponen–komponen tablet dikompakan

dengan mesincetak tablet lalu ditekan ke dalam die dan dikompakan dengan

punch sehingga diperoleh massa yang disebut slug, prosesnya disebut slugging,

pada proses selanjutnya slug diayak dan diaduk untuk mendapatkan granul

yang daya mengalirnya lebih baik dari campuran awal. Contohnya Asetosal

Pelet

Pelet

Pembuatan pelet terdiri dari proses pencetakan, pendinginan dan

pengeringan. Perlakuan akhir terdiri dari proses sortasi, pengepakan dan

pergudangan. Menurut Parker (1988), proses penting dalam pembuatan

pelet adalah pencampuran (mixing), pengaliran uap (conditioning),

pencetakan (extruding) dan pendinginan (cooling).

Adalah suatu proses aglomerasi, dimana konsentrat yang sangat halus akan

dapat terbentuk menjadi suatu betuk seperti bola-bola kecil dengan

diameter 1 – 2 cm. Proses ini terjadi pada temperature antara 1000C –

1300C yang akan menghasilkan sifat mekanis yang lebih kuat.

Pembentukan dari pada pellet ini, terdiri atas partikel-partikel yang sangat

halus ditambah dengan 10% berat air dan 1% dari flux sebagai bahan

tambahan. Yang penting didalam proses Pelletisasi ini adalah proses

penggumpalannya.

Anda mungkin juga menyukai

- Persentasi Tool RoomDokumen19 halamanPersentasi Tool RoomReza SyailendraBelum ada peringkat

- R&I Steering Pump HD465-7Dokumen7 halamanR&I Steering Pump HD465-7Yusfian TurnerBelum ada peringkat

- DEVID WALADAN S. - D1633 - RANGKUMAN HPI FUEL SYSTEM 8 Juni 2020Dokumen2 halamanDEVID WALADAN S. - D1633 - RANGKUMAN HPI FUEL SYSTEM 8 Juni 2020Devid Waladan SholehanBelum ada peringkat

- Deni PPTX Ps - RevisiDokumen30 halamanDeni PPTX Ps - RevisiDeni Setiawan100% (1)

- Tugas Alat Berat-1Dokumen42 halamanTugas Alat Berat-1Ippandpanzullnddesti Loveceperist100% (2)

- 2-Basic Maintenance Dan PerbaikanDokumen47 halaman2-Basic Maintenance Dan Perbaikanfaizalamri2013Belum ada peringkat

- Buku. Maintenance Planner PDFDokumen19 halamanBuku. Maintenance Planner PDFjumardinyacubBelum ada peringkat

- Presentasi Maintence Angga Pramuza.RDokumen13 halamanPresentasi Maintence Angga Pramuza.RWidianto AntoBelum ada peringkat

- Optimasi Maintenance TruckDokumen6 halamanOptimasi Maintenance Truckagung swandonoBelum ada peringkat

- Laporan Ilham Ojt PDF SipDokumen64 halamanLaporan Ilham Ojt PDF SipMuhammad IlhamBelum ada peringkat

- Wheel Loader-Perawatan Lifting GearDokumen18 halamanWheel Loader-Perawatan Lifting GearSuriyansyahBelum ada peringkat

- Undangan Diklat, Workshop, Dan Munas III Pplpi (Agustus 2022)Dokumen16 halamanUndangan Diklat, Workshop, Dan Munas III Pplpi (Agustus 2022)nescaya suhendriBelum ada peringkat

- Basic Autolube SystemDokumen2 halamanBasic Autolube SystemDoni IrawanBelum ada peringkat

- Excavator PrintDokumen17 halamanExcavator PrintRafly AhmadBelum ada peringkat

- Mengoperasikan DozerDokumen13 halamanMengoperasikan DozerMulya Bayu BangsawanBelum ada peringkat

- Trouble ExcavatorDokumen23 halamanTrouble ExcavatorMuhamad Isnaini100% (1)

- Bab Ii D375Dokumen24 halamanBab Ii D375Maz TyoBelum ada peringkat

- Istilah2 DitambangDokumen14 halamanIstilah2 DitambangHilman X FajarBelum ada peringkat

- HER2-003, Melepas Dan Memasang Brake Chamber (Ok)Dokumen9 halamanHER2-003, Melepas Dan Memasang Brake Chamber (Ok)MyMusic 41Belum ada peringkat

- Presentation TroubleshootingDokumen15 halamanPresentation TroubleshootingAmir Bambang Yudhoyono100% (1)

- Tugas Hidrolik 2Dokumen4 halamanTugas Hidrolik 2Fajar Rian MuarifBelum ada peringkat

- P2H ExcavatorDokumen1 halamanP2H ExcavatorTekad JayaBelum ada peringkat

- Definisi PerawatanDokumen18 halamanDefinisi PerawatanAdi Cahyono100% (1)

- Periodic Service 1000 HM 1Dokumen30 halamanPeriodic Service 1000 HM 1bellaputrasr27Belum ada peringkat

- 2F - 03 - Cleaning and Inspecting Mesin FraisDokumen20 halaman2F - 03 - Cleaning and Inspecting Mesin FraisAngga Kusuma100% (1)

- Sistem AC (Kompresor, Kondenser, Dryer)Dokumen35 halamanSistem AC (Kompresor, Kondenser, Dryer)fadeli otomotifBelum ada peringkat

- TNB-FRM-Check List Pemeliharaan Alat Hino FM Series R1Dokumen1 halamanTNB-FRM-Check List Pemeliharaan Alat Hino FM Series R1Theo AnggaraBelum ada peringkat

- B'In Tips Lifetime Starting MotorDokumen4 halamanB'In Tips Lifetime Starting MotoraarizalBelum ada peringkat

- SKT 80 SDokumen57 halamanSKT 80 Srobysaputra.1922Belum ada peringkat

- Materi Pelatihan HD 785Dokumen170 halamanMateri Pelatihan HD 785ozhi3yBelum ada peringkat

- Bab 7 Menggunakan-Jackinglifting-Dan-Blocking PDFDokumen8 halamanBab 7 Menggunakan-Jackinglifting-Dan-Blocking PDFYosra Ramadhan50% (2)

- 08.instrument PanelDokumen28 halaman08.instrument Paneltc.bayankm6Belum ada peringkat

- BAB V MTO ScaniaDokumen14 halamanBAB V MTO ScaniaRezki JBelum ada peringkat

- Merawat Alat BeratDokumen17 halamanMerawat Alat BeratWarsita I WayanBelum ada peringkat

- Perawatan GensetDokumen4 halamanPerawatan GensetRivai GoBlog100% (1)

- 05 Metode & Teknik Operasi - OKDokumen27 halaman05 Metode & Teknik Operasi - OKJ RBelum ada peringkat

- PK PC 200Dokumen14 halamanPK PC 200api-544179280Belum ada peringkat

- Toaz - Info Form Pelaksanaan Perawatan Harian p2h Dump Truck Trailer Alat Berat PR Dikonversi 2Dokumen2 halamanToaz - Info Form Pelaksanaan Perawatan Harian p2h Dump Truck Trailer Alat Berat PR Dikonversi 2MuhammadIrgiMaulana100% (1)

- 9 Cara Perawatan Mesin DieselDokumen4 halaman9 Cara Perawatan Mesin DieselAgus IrawanBelum ada peringkat

- G Alat BeratDokumen176 halamanG Alat Beratarif jatmikoBelum ada peringkat

- Dump TruckDokumen11 halamanDump TruckKulo Iki Bayu100% (2)

- Topic1. AFA1 Engine Bearing PDFDokumen54 halamanTopic1. AFA1 Engine Bearing PDFreynaldi bimantaraBelum ada peringkat

- P2H D9RDokumen11 halamanP2H D9RAgus DaniBelum ada peringkat

- DM45EDokumen69 halamanDM45EArga wijayaBelum ada peringkat

- Sop Overhaul Wet and GM-250Dokumen4 halamanSop Overhaul Wet and GM-250Jung haeinBelum ada peringkat

- TPM-Maintenance Rev 02 - ECI (Participants)Dokumen34 halamanTPM-Maintenance Rev 02 - ECI (Participants)HerdisBelum ada peringkat

- Perencanaan Preventive Maintenance Undercarriage Excavator PC200Dokumen32 halamanPerencanaan Preventive Maintenance Undercarriage Excavator PC200Jr Freinande'MetzBelum ada peringkat

- Bab Iv. Oht 777DDokumen50 halamanBab Iv. Oht 777Dputrawan nBelum ada peringkat

- Kelistrikan Alat BeratDokumen133 halamanKelistrikan Alat BeratIskandarsyahBelum ada peringkat

- Downshift SuspendedDokumen1 halamanDownshift SuspendedaarizalBelum ada peringkat

- Module Data Analisa PelumasDokumen16 halamanModule Data Analisa PelumasAchmad Noryadi100% (2)

- Prinsip Kerja Engine DieselDokumen10 halamanPrinsip Kerja Engine Dieselteknisi ABBelum ada peringkat

- 1) Basic MaintenanceDokumen19 halaman1) Basic MaintenanceWisnu Fajar BaskoroBelum ada peringkat

- Pengawas Pratama Rev 2Dokumen199 halamanPengawas Pratama Rev 2Alfian Octavious Ginting100% (1)

- Sylabus TOT BNSP Training UpdateDokumen2 halamanSylabus TOT BNSP Training UpdateAhmad KharisBelum ada peringkat

- Maintenance Concept PamaDokumen21 halamanMaintenance Concept PamaWibowo Saputro100% (1)

- Perawatan HD 785-7Dokumen19 halamanPerawatan HD 785-7ar rahmanBelum ada peringkat

- Erbaikan Dan Perakitan Arm Cylinder Hydraulic Pada Excavator Komatsu Tipe PCDokumen23 halamanErbaikan Dan Perakitan Arm Cylinder Hydraulic Pada Excavator Komatsu Tipe PCMuh DhahsyadBelum ada peringkat

- Alat AglomerasiDokumen18 halamanAlat AglomerasiAlfauziBelum ada peringkat

- Granulasi KeringDokumen4 halamanGranulasi KeringFyanattadina71% (7)

- Double Pipe Heat ExchangerDokumen29 halamanDouble Pipe Heat ExchangerFerinka Desty RachmadhaniBelum ada peringkat

- 5.6 Panas Pelarutan Dan PencampuranDokumen15 halaman5.6 Panas Pelarutan Dan PencampuranFerinka Desty Rachmadhani100% (1)

- Modul IV SedimentasiDokumen4 halamanModul IV SedimentasiFerinka Desty RachmadhaniBelum ada peringkat

- Lapsem Modul 4Dokumen5 halamanLapsem Modul 4Ferinka Desty RachmadhaniBelum ada peringkat

- Lapsem Modul 6Dokumen7 halamanLapsem Modul 6Ferinka Desty RachmadhaniBelum ada peringkat

- Lapsem Modul 5Dokumen9 halamanLapsem Modul 5Ferinka Desty RachmadhaniBelum ada peringkat

- Lapsem 7 FerinDokumen5 halamanLapsem 7 FerinFerinka Desty RachmadhaniBelum ada peringkat

- Makalah Alat Pencampur FixDokumen24 halamanMakalah Alat Pencampur FixFerinka Desty RachmadhaniBelum ada peringkat

- Lapsem Modul 2Dokumen8 halamanLapsem Modul 2Ferinka Desty RachmadhaniBelum ada peringkat

- Kuliah Minggu III, IV, VDokumen42 halamanKuliah Minggu III, IV, VFerinka Desty RachmadhaniBelum ada peringkat

- Makalah Belneg 1Dokumen15 halamanMakalah Belneg 1Ferinka Desty RachmadhaniBelum ada peringkat