OPTIMASI DATA PENELITIAN

Diunggah oleh

Sri Endah WahyuniJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

OPTIMASI DATA PENELITIAN

Diunggah oleh

Sri Endah WahyuniHak Cipta:

Format Tersedia

87

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Tinjauan Umum Objek Penelitian

4.1.1 Sejarah Perusahaan

Sekitar tahun 1880-an didirikan pabrik-pabrik gula oleh pemerintah

Belanda di daerah Jawa Barat. Sebagai bahan baku digunakan tanaman tebu.

Pabrik gula ini menghasilkan limbah berupa ampas tebu (bagasse) blotong, dan

tetes (molasses). Tidak seperti jenis limbah lainnya molase yang berupa cairan

yang sangat pekat tidak bisa langsung dibuang ke lingkungan tapi memerlukan

proses pengolahan. Molasses merupakan nira masak yang yang tidak dapat

dikristalkan. Kadar gula ivert yang terkandung dalam molasses sekitar 50 %. Gula

dengan kadar yang cukup tinggi tersebut dapat dimanfaatkan menjadi zat lain

yang bernilai ekonomis seperti alkohol.

Berdasarkan hal tersebut diatas, maka pada tahun 1883 sebuah perusahaan

swasta belanda yang bernama Ament Suiken Fsbriken, mendirikan Gist and

Spirtus Fabriken. Produk yang dihasilkan adalah arak dan alkohol. Produksi

alkohol dimulai pada saat PD I digunakan sebagai bahan bakar.

Pemerintah Indonesia mengambil alih perusahaan tersebut pada tahun

1957 dan mengubah menjadi perusahaan perkebunan Negara (PPN) XIV pabrik

spirtus dan Alkohol Palimanan dengan struktur organisasi yang menginduk pada

perusahaan perkebunan Negara XIV pabrik Gula Gempol Palimanan Cirebon.

88

Sebagai bukti adanya UU Nasionalisasi No. 86 tangal 31 Desember 1985

yang menyatakan bahwa perusahaan-perusahaan Belanda asing yang ada di

Indonesia diambil alih oleh pemerintah RI maka pada tahun 1985 PSA Palianan

dinasionalisasikan dan diserahkan pada PPN Jawa Barat. Nama perusahaan

diubah menjadi perusahaan Negara Perkebunan (PNP) XIV Pabrik Spirtus dan

Arak Palimanan berdasarkan PP No. 2/ 1963. pada tahun 1981 statusnya dirubah

menjadi perseroan terbatas pabrik spirtus dan Alkohol Palimanan Kemudian

tahun 1989 perusahaan mempunyai pimpinan sendiri. Tetapi struktur organisasi

tersebut masih menginduk dan bertanggung jawab pada administratur. PPN XIV

Pabrik Gula Gempol.

Berdasarkan keputusan direksi PTP XIV No. XX- Surkep/UM

83004.414/83 Tanggal 4 April 1983 perihal pemisahan PTP XIV PG Gempol

yang merupakan satu unit produksi tersendiri dibawah pengawasan Direksi PTP

XIV Cirebon. Sebelum tahun 1989, PTP XIV dibawah naungan departemen

pertanian dan keuangan. Pada tahun 1989, manajemen perusahaan dikelola oleh

PT Rajawali Nusantara Indonesia Sebuah BUMN milik Departemen Keuangan

Republik Indonesia.

4.1.2 Lokasi dan Tata Letak Pabrik

4.1.2.1 Lokasi Pabrik

PSA Palimanan terletak di Jalan Raya Palimanan, Nomor 168, Desa

Klangenan, Kecamatan Palimanan, Kabupaten Cirebon, Jawa Barat. Lokasi

pabrik terletak di pinggir jalan Palimanan, menghadap selatan km 15 arah Barat

89

Cirebon. Bagian timur berbatasan dengan rumah penduduk Klangenan, barat

dibatasi Kali Parakan Wuning, dan utara berbatasan dengan sawah penduduk.

Posisi pabrik yang demikian memberikan beberapa keuntungan,

diantaranya:

1. Transportasi darat

Lokasi di pinggir jalan memudahkan pengangkutan bahan baku dan pemasaran

produk.

2. Transportasi laut

Hasil produksi arak dikirim ke Eropa, khususnya Belanda. Pengiriman

menggunakan transportasi laut, yaitu melalui pelabuhan Cirebon yang letaknya

cukup dekat dengan pabrik. Jika tidak memungkinkan maka dilakukan melalui

pelabuhan Tanjung Priok.

3. Tenaga kerja

Kebanyakan karyawan PSA Palimanan adalah penduduk sekitar pabrik,

sehingga perusahaan tidak perlu menyediakan fasilitas perumahan, kecuali

bagi karyawan staf.

4. Ketersediaan air

PSA Palimanan dibatasi Kali Parakan Wuning untuk memenuhi kebutuhan air

di pabrik.

4.1.2.2 Tata Letak Pabrik

Luas lahan yang ditempati PSA Palimanan 14.174 m

2

. Lahan untuk

perkantoran 1000 m

2

, bangunan pabrik 8647 m

2

,dan gedung 3427 m

2

.

90

Perkantoran terletak dibagian depan sedangkan ruang produksi dibagian belakang.

Area pabrik dibagi berdasarkan fungsinya, meliputi area penyimpanan bahan baku,

area laboratorium, area fermentasi, area destilasi, area penunjang (penyedia steam

dan pompa), area penyimpanan produk, area pengolahan dan pembuangan limbah,

area perkantoran dan tata usaha. Tata letak pabrik didasarkan pada pertimbangan-

pertimbangan sebagai berikut:

1. Keselamatan kerja

2. Keselamatan kerja sangat diperhatikan dalam menentukan tata letak pabrik.

Areal yang banyak memerlukan tenaga kerja diletakkan jauh dari areal

rawan.

3. Kemudahan proses

4. Proses yang berurutan diletakkan berdekatan, misalnya: areal fermentasi

bersebelahan dengan areal distilasi dan areal ketel berdekatan dengan

penimbunan bahan bakar.

5. Kemungkinan pengembangan proses

6. Tata letak peralatan proses memungkinkan pengembangan proses, misalnya:

di sekitar fermentor terdapat ruang untuk fermentor baru sebagai upaya untuk

meningkatkan kapasitas produksi.

4.1.3 Manajemen Perusahaan

PSA Pallimanan merupakan suatu unit usaha yang berada dibawah

naungan PT Rajawali Nusantara Indonesia (RNI) yang dipimpin oleh seorang

Manajer Umum. Manajer umum tersebut dibantu oleh bagian produksi dan bagian

Tata Usaha dan Keuangan (TUK).

91

4.1.3.1 Manajemen SDM

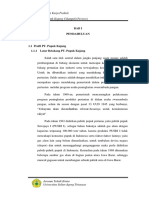

PSA Palimanan mempunyai struktur organisasi berbentuk garis dan staf.

Secara garis besar struktur organisasi di PSA Palimanan dapat dilihat pada skema

berikut :

Gambar 4. 1

Struktur Organisasi PT PG Rajawali Unit PSA Palimanan

A. Pimpinan atau Manajer Umum

Tugas pimpinan atau manajer umum adalah sebagai berikut :

1. Menjabarkan tugas operasional secara terperinci, sederhana dan mudah

dipahami bagi petugas dan bawahanya.

DIREKSI PT. PG.

RAJAWALI II

GM PSA

PALIMANAN

KABAG TUK KABAG

PRODUKSI

KASIE KEUANGAN &

AKUNTANSI

KASIE SDM KASIE

PABRIKASI

KASIE

INSTALASI

NERACA

AKUNTANSI

FINANSIAL

GUDANG

MATERIAL

PENGAJIAN

POLIKLINIK

SATPAM

LABORATORIUM

ST. FERMENTASI

ST. DESTILASI

UPLC POOL

KENDARAAN

LISTRIK

WORKSHOP

BANGUNAN

92

2. Merencanakan target produksi yang akan dicapai dengan berorientasi pada

penekanan biaya dan laba sesuai dengan garis kebijakan direksi.

3. mengkoordinasi dua bagian perusahaan yaitu TUK dan bagian produksi.

B. Bagian Tata Usaha dan Keuangan

Bagian TUK dipimpin oleh seorang kepala TUK yang bertanggungjawab

atas segala kegiatan TUK. Kepala TUK bertugas untuk melakukan pengawasan

kas dan pengadministrasiannya secara tertib serta menyusun laporan keuangan.

Kepala TUK dibantu oleh seksi keuangan dan administrasi (seksi pembukuan),

seksi SDM dan umum.

1. Seksi Pembukuan, meliputi:

a. Rancangan Anggaran dan Pendapatan

b. Neraca dan Laporan Manajemen

c. Kontrol Pembukuan

d. Administrasi Keuangan dan Administrasi Hasil

e. Pemasaran dan Kurir

f. Gudang, meliputi gudang material, produksi, barang bekas, administrasi

barang gudang dan hasil produksi, pelayanan hasil produksi dan produk

samping

2. Seksi Umum dan Personalia, meliputi:

a. Pengupahan

b. Pemburuhan

c. Humas

d. Kesehatan

93

e. Olahraga

C. Bagian Produksi

Bagian produksi dipimpin oleh seorang kepala produksi yang bertugas

untuk :

1. Melaksanakan kebijaksanaan produksi yang digariskan oleh direksi dalam

rangka menjamin kelancaran produksi sehingga memenuhi persyaratan baik

kualitas maupun kuantitas dengan biaya yang ekonomis dan efisien.

2. Mengumpulkan seluruh data dan informasi dari kegiatan operasional untuk

memperoleh penilaian yang wajar atas hasil produksi dan prestasi yang

dicapai untuk bahan pertimbangan pimpinan.

Kepala bagian produksi akan dibantu oleh bagian pabrikasi (processing

staf), bagian instalasi (Engineering Staf) dan bagian bengkel (Workshop Staf).

a. Bagian pabrikasi yang bertugas untuk menangani :

Unit laboratorium, meliputi : analisa bahan baku produksi, analisa air,

analisa etanol dan pembiakan mikroba yang digunakan.

Unit fermentasi, meliputi : pengenceran, pembibitan dan fermentasi

alkohol.

Unit destilasi, meliputi : distilasi alkohol

Unit limbah, meliputi : penanganan limbah

b. Bagian instalasi yang bertugas untuk menangani :

Unit listrik, meliputi : listrik PLN dan pompa listrik.

Unit ketelan, meliputi : penyediaan air, pemurnian air, penyediaan steam

(Uap) dan pemeliharaan ketel/boiler.

94

Unit bangunan, meliputi : pembangunan keperluan pabrik, pemeliharaan

pabrik dan rumah dinas.

c. Bagian perbengkelan yang betugas untuk menangani :

Unit bengkel, meliputi : mesin bubut, mesin las listrik dan karbit,

pemeliharaan kendaraan pabrik, angkutan keperluan pabrik dan keperluan

kendaraan.

D. Ketenagakerjaan

Sumber Daya Manusia (SDM) di PSA Palimanan 95% berasal dari

lingkungan setempat. Jumlah tenaga kerja saat ini adalah 137 orang, dengan

rincian sebagai berikut :

Pagawai staf : 7 orang

Pegawai tetap : 89 orang

Pegawai musiman : 17 orang

Pegawai harian : 24 orang

Tenaga kerja di PSA Palimanan berdasarkan stasus kepegawaiannya

dikelompokan menjadi 4 kelompok, yaitu :

1. Pegawai Staf

Pegawai staf adalah pegawai yang terikat perjanjian kerja secara

perorangan dan sifatnya adalah tetap.

2. Pegawai Non Staf

Pegawai non staf adalah pegawai yang terikat perjanjian secara kolektif

dan statusnya hamper sama dengan karyawan staf.

3. Pegawai Musiman

95

Pegawai musiman adalah pegawai yang bekerja apabila pabrik beroperasi.

Apabila pabrik tidak beroperasi maka pegawai musiman tidak bekerja.

4. Pegawai Borongan

Pegawai borongan adalah pegawai yang bekerja apabila pabrik

membutuhkan tenagan untuk kegiatan tertentu, misalnya pada saat pembersihan

instalasi pabrik. Berdasarkan jam kerja, kepegawaian di PSA Palimanan dapat

dibagi menjadi 3 kelompok, yaitu

a. Karyawan Shift

Karyawan shift terdiri dari karyawan bagian pabrikasi dan instalasi yang terbagi

menjadi tiga regu waktu kerja, yaitu :

Shift pagi : Pukul 06.00 14.00 WIB Shift siang : Pukul 14.00 22.00 WIB Shift

malam : Pukul 22.00 06.00 WIB Pertukaran shift dilakukan tiap tiga hari, dan

mendapat satu hari libur setelah sembilan hari kerja. Apabila pabrik berhenti

beroperasi, karyawan bekerja selama tujuh jam sehari mulai pukul 07.00 15.00

WIB dengan istirahat selama 60 menit.

b. Karyawan Non Shift

Karyawan non shift terdiri dari karyawan staf TUK. Jam kerja karyawan ini

adalah : Senin sampai jumat : Pukul 06.30 16.00 WIB Sabtu : Pukul 06.30

12.00 WIB

c. Keamanan

Satpam atau petugas keamanan dibagi dalam tiga regu waktu kerja. Masing-

masing regu beranggotakan empat orang yang dipimpin oleh seorang kepala regu.

Setelah satu regu dinas malam mendapat libur satu hari. Jam kerja satpam adalah :

96

Shift pagi : Pukul 06.00 14.00 WIB Shift siang : Pukul 14.00 22.00 WIB Shift

malam : Pukul 22.00 06.00 WIB

E. Jaminan Sosial Dan Kesejahteraan Pegawai

Seluruh karyawan tetap mendapatkan jaminan sosial berupa pensiunan dan

Asuransi Tenaga Kerja (ASTEK). Fasilitas yang diberikan yaitu :

1. Perumahan bagi karyawan staf

2. Pengobatan dan perawatan di poliklinik

3. Pakaian dinas pada awal tahun

4. Tanggungan biaya listrik dan air bagi karyawan tetap

5. Pendidikan:

a. Pengkursusan beberapa karyawan untuk menambah pengetahuan dan

keahlian

b. Pemberian bea siswa bagi anak-anak karyawan yang berprestasi

c. Pemyediaan Taman Kanak-kanak bagi anak-anak karyawan

d. Fasilitas antar jemput bagi anak karyawan yang sekolah di Cirebon

6. Uang cuti dan tunjangan hari raya

7. Sarana olah raga, berupa lapangan bulu tangkis dan tenis meja

4.1.3.2 Manajemen Keuangan

Manajemen perusahaan dikelola oleh PT. Rajawali Nusantara Indonesia.

Pembiayaan proses produksi PSA Palimanan diperoleh dari pemerintah melalui

direksi. Permintaan Modal Kerja (PMK) diajukan sekali setahun untuk periode

berikutnya. Perusahaan menyusun RKAP yang terdiri dari:

97

1. Rencana Anggaran Harian

Rencana anggaran harian menyangkut seluruh biaya untuk menjalankan proses

produksi dalam masa produksi satu tahun, baik segi teknis maupun nonteknis.

2. Rencana Investasi

Pabrik selalu berusaha meningkatkan kapasitas produksi dan efisiensi. Untuk itu,

perlu pendanaan yang terencana sebelum memulai proyek.

4.1.3.3 Manajemen Pemasaran

Produksi alkohol, spiritus, dan arak di PSA Palimanan diawasi oleh Dirjen

Bea dan Cukai. Pengawasan menyangkut kualitas alkohol, spiritus, dan arak. PSA

Palimanan berkewajiban memberikan informasi kepada konsumen dan diteruskan

ke kantor direksi. Sistem yang digunakan untuk pemasaran produk yaitu:

1. Sistem konsinyasi

Pada sistem konsinyasi distributor datang ke kantor administrasi hasil untuk

mendapatkan surat penjualan konsinyasi, selanjutnya disampaikan ke direksi.

Surat pengantar dari direksi diteruskan ke PSA Palimanan, kemudian distributor

menyelesaikan masalah pajak kepada Bea dan Cukai. Setelah itu dilakukan

penyerahan barang.

2. Sistem tunai

Sistem tunai mirip dengan sistem konsinyasi. Perbedaannya adalah, pada sistem

tunai distributor telah menyelesaikan pembayaran dan disahkan oleh bank yang

ditunjuk.

98

3. Sistem kredit

Pada sistem kredit, pembayaran dilakukan 2 bulan setelah barang diterima.

Produk dapat dibeli oleh konsumen tanpa distributor dengan melakukan

pembayaran di bank yang ditunjuk setelah mendapat surat tanda penjualan dari

kantor administrasi hasil.

4.1.3.4 Manajemen Operasi

4.1.3.4.1 Bahan Baku dan Hasil Produksi

1. Bahan Baku

Sebagian besar industri fermentasi memanfaatkan hasil pertanian seperti

jagung, ketela pohon, kentang ataupun limbah dari industri pertanian seperti

limbah pabrik gula yang berupa molases. Adapun kriteria pemilihan bahan baku

utama untuk proses fermentasi adalah sebagai berikut:

a. Tingginya kandungan karbohidrat, baik karbohidrat yang dapat difermentasi

secara langsung maupun yang harus dikonversi terlebih dahulu menjadi

monosakarida melalui proses yang sederhana.

b. Ketersediaan bahan baku sepanjang waktu

c. Kemudahan penyimpanan

d. Perolehan yang tinggi per hektar tanaman untuk bahan baku dari hasil

perkebunan

e. Ekonomis

Alkohol dapat dihasilkan dari berbagai bahan-bahan hasil pertanian, tetapi

secara umum dapat digolongkan menjadi 3 macam sumber karbohidrat yaitu:

99

1. Bahan yang mengandung gula yang rasanya manis, seperti gula tebu, gula bit,

nira sergum, sari buah-buahan, molasse, dan lain-lain. Penyiapan bahan

bakunya sederhana, namun bahan baku jenis ini harganya cukup mahal.

2. Bahan-bahan yang mengandung pati (polisakarida), seperti: jagung, biji

gandum, tapioca, pati, sagu, ubi, dan lain-lain. Proses pretreatment bahan

baku cukup sulit karena mencakup proses pelarutan dan proses pemutusan

rantai sakarida menjadi gula monosakarida yang dapat difermentasi.

3. Bahan yang mengandung selulosa, seperti: kayu, ampas tebu, batang jagung,

limbah pulp dan kertas. Biaya penyiapan bahan baku jenis ini cukup mahal.

Pada umumnya, selulosa terikat oleh lignin yang tidak dapat dilepaskan

dengan perlakuan asam, basa, panas, maupun enzimatis, sehingga sebelum

difermentasi harus dihidrolisis terlebih dahulu. Oleh karena itulah, bahan

baku jenis ini tidak komersial dijadikan bahan baku pembuatan alkohol.

Tabel 4. 1

Perolehan Alkohol per Hektar Tanaman Hasil Perkebunan

Parameter Satuan Pisang Tetes

Tebu

Gula

Tebu

Hasil Pertanian Ton/ha 15-20 2,4-4 56

Karbohidrat yang Dapat

Difermentasikan

% Berat 18-20 50 13-14

Perolehan Alkohol L/Ton 93-104 258-291 67-76

Pemilihan bahan baku utama sangatlah penting, karena sekitar 55 75%

dari harga penjualan alkohol merupakan biaya untuk pengadaan bahan baku.

Berdasarkan tabel 4.1 di atas, dengan melihat perolehan alkohol yang dapat

dihasilkan, maka tetes tebu merupakan bahan baku yang sangat potensial untuk

dijadikan bahan baku utama dalam proses fermentasi alkohol.

100

A. Bahan Baku Utama

a. Tetes Tebu (molasse)

Bahan baku utama yang digunakan untuk memproduksi alkohol, spirtus

dan arak di PSA Palimanan adalah tetes tebu (molasse) karena harganya relatif

murah, mudah didapat dan tersedia dalam jumlah yang cukup besar. Bentuk fisik

dari molasse berupa cairan kental yang berwarna coklat tua dengan kandungan

gula sekitar 50 % - 55 % yang terdiri dari 70 % Sukrosa dan 30 % gula invert

yang mempunyai pH 5,5 6,5.

Molasse yang digunakan sebagai bahan baku alkohol, spirtus dan arak di

PSA Palimanan berasal dari pabrik gula yang tergabung dalam perusahaan gula

PT PG Rajawali II. Pabrikpabrik gula yang tergabung dalam perusahaan gula PT

PG Rajawali II tersebut adalah PG. Karangsuwung, PG. Sindanglaut, PG. Subang,

PG. Tersanabaru dan PG. Jatitujuh. Jumlah molasse dari seluruh perusahaan gula

PT PG Rajawali II yang dapat ditampung dan diolah oleh PSA Palimanan adalah

sekitar + 30 %. Molasse tersebut merupakan hasil samping dari proses kristalisasi

dan sentrifugasi. Jadi, molasse ini merupakan gula yang didapat setelah

sakarosanya tidak dapat dikristalisasi lagi dari sari gula tebu.

a. Ragi

Ragi merupakan mikroorganisme yang sering digunakan untuk proses

fermentasi alkohol. Ragi yang dipilih untuk proses fermentasi harus mempunyai

syarat- syarat sebagai berikut :

1. Cepat berkembang biak.

101

2. Laju pertumbuhan dan fermentasi tinggi, hal ini yang memungkinkan

penggunaan peralatan fermentasi berukuran kecil.

3. Tahan terhadap etanol dan glukosa, sehingga memungkinkan konversi dari

umpan berkonsentrasi tinggi menjadi produk berkonsentrasi tinggi.

4. Tahan terhadap perubahan temperatur fermentasi tinggi, hal ini

menyederhanakan sistem pendingin fermentor.

5. Mempunyai sifat stabil untuk berbagai kondisi(pH, temperatur, aerasi)

6. Cepat beradaptasi terhadap media yang difermentasi.

7. Ph fermentasi optimum rendah, sehingga menghambat kompetisi

pertumbuhan mikroorganisme lain.

8. Tahan terhadap tekanan fisik dan kimia, misalnya sel ragi tahan terhadap

perlakuan sentrifugasi.

Mikroba yang digunakan dalam proses fermentasi alkohol di PSA

Palimanan mula-mula menggunakan ragi dari jenis Saccharomyces Cerevisiae

dan pada saat ini ragi yang digunakan adalah Saccharomyces Elipsoides. Ragi

Saccharomyces Elipsoides tesebut mempunyai waktu fermentasi lebih cepat dari

kedua jenis mikroba yang lainnya yaitu sekitar 20 25 jam, Saccharomyces

Cerevisiae waktu fermentasi sekitar 30 35 jam dan Saccharomyces Ovarum

waktu fermentasi sekitar 25 30 jam. Untuk menjaga proses fermentasi tetap

berlangsung pada saat pH di fermentor turun maka biasanya pada saat pembibitan

ditambahkan Saccharomyces Cerevisiae yang bisa bertahan pada pH pada saat

fermentasi berlangsung di fermentor. Perbandingan jumlah Saccharomyces

Elipsoides dan Saccharomyces Cerevisiae adalah 1:1. Sehingga proses fermentasi

102

dapat berlangsung dengan baik, hal ini ditandai dengan terus menurunnya

0

brix

pada fermentor.

B. Bahan Penolong

a. Urea, NPK dan MgSO

4

Urea, NPK dan MgSO

4

berfungi sebagai nutrisi bagi ragi pada proses

fermentasi maupun pada saat pembibitan. Urea sebagai sumber nitrogen untuk

pertumbuhan dan perkembangbiakan sel, NPK sebagai sumber fosfat untuk

kofaktor enzim, dan MgSO

4

sebagai pembentuk dinding sel dan konfaktor enzim.

Kebutuhan urea berkisar 80 kg/hari, NPK 50 kg/hari, dan MgSO

4

sebanyak 5

kg/hari. Pemberian nutrisi untuk setiap pembibitan mempunyai takaran berbeda

tergantung volume pengenceran dan tempat pembibitan atau fermentor.

b. Agrorama

Agrorama merupakan salah satu nutrisi yang di tambahkan pada proses

pembibitan atau dalam fermentor. Penambahan agrorama ini dimulai pada saat

bibit masuk ke botol hingga proses fermentasi berlangsung. Kandungan Mg dan

beberapa nutrisi lain sehingga dapat mengurangi jumlah NPK, urea dan NPK

yang harus di tambahkan. Berikut di bawah ini adalah tabel nutrisi di PSA

Palimanan:

Tabel 4. 2

Komposisi Nutrisi pada Unit Fermentasi

Tempat Volume (liter) Agrorama (liter) NPK (kg) ZA (kg)

Botol 20 200 0,15 0,10 0,20

Jotang 200 1.000 0,40 0,50 0,50

Jotang 1.000 3.000 0,40 0,50 1,00

Gistbak 3.000 18.000 1,00 5,00 5,00

Gistbak 14.000 18.000 0,50 2,00 2,00

Fermentor 18.000 80.000 - 7,00 7,00

103

c. Asam Sulfat

Penambahan asam sulfat dilakukan pada proses fermentasi. Zat ini

diperlukan untuk mengkondisikan pH 4 5,5 (kondisi asam) agar sesuai dengan

lingkungan pertumbuhan Saccharomyces Elipsoides dan dapat menghambat

pertumbuhan mikroorganisme lainnya yang tidak dapat bertahan pada kondisi

tersebut. Selain itu, juga untuk mempercepat penguraian sukrosa menjadi glukosa.

Hal itu dikarenakan sukrosa akan lebih cepat terhidrolisa menjadi glukosa dan

fruktosa dalam keadaan asam. Kebutuhan asam sulfat mencapai sekitar 80

kg/hari.

d. Beras dan Ketan

Beras dan ketan digunakan sebagai media pembibitan pada proses

pembuatan arak. Kebutuhan beras dan ketan untuk setiap kali pemasakan masing-

masing 75 kg.

e. Air

Air digunakan sebagai pengencer molasse. Selain itu juga digunakan

sebagai pembuatan steam dan sebagai pendingin. Air diambil dari saluran irigasi

yang berada di sekitar pabrik.

C. Bahan Tambahan

a. Minyak Tanah dan Metanol

Minyak tanah dan methanol digunakan sebagai bahan pencampur dalam

pembuatan spiritus. Kedua bahan tersebut dicampur dengan alkohol teknis melalui

proses pembuatan yang sangat sederhana, yaitu mencampurkannya dengan komposisi

tertentu dalam tangki pencampur kemudian diaduk selama 1 jam.

104

b. Methylen Blue

Methylen blue digunakan hanya untuk memberikan warna biru pada

produk spirtus yang akan dipasarkan agar dapat dibedakan antara alkohol untuk

dikonsumsi dengan spiritus untuk bahan bakar. Methylen blue dicampurkan

dengan alkohol teknis setelah ditambahkan minyak tanah dan methanol dalam

jumlah sedikit.

2. Hasil Produksi

A. Produk Utama

PSA Palimanan menghasilkan tiga jenis produk utama yaitu alkohol ,

spiritus dan arak. Dari ketiga produk tersebut produk yang paling banyak yang

dihasilkan adalah alkohol.

a. Alkohol

PSA Palimanan menghasilkan dua jenis alkohol dengan konsentrasi yang

berbeda-beda yaitu alkohol prima (kadar 95,2 95,6 % v/v alkohol) dan alkohol

teknis (kadar 92 94 % v/v alkohol). Untuk menjaga mutu alkohol yang

dihasilkan, PSA Palimanan melakukan beberapa analisis dalam jangka waktu

tertentu, misalnya: uji kadar alkohol tiap 2 jam sekali, uji barbet tiap 4 jam sekali,

uji minyak fusel tiap 4 jam sekali, dan uji keasaman tiap 4 jam sekali. Standar

mutu alkohol di Indonesia dapat dilihat pada tabel 4.3. Berdasarkan SII (Standar

Industri Indonesia), alkohol yang dihasilkan PSA Palimanan termasuk alkohol

yang berkualitas alkohol prima Hasil uji mutu alkohol PSA Palimanan dapat

dilihat pada tabel 4.4.

105

Tabel 4. 3

Standar Mutu Alkohol di Indonesia

Spesifikasi Satuan Alkohol Prima I Alkohol Prima

Kadar Etanol % V/V 95,8 95,1

Uji Barbet Menit Min 20 Min 8

Minyak Fusel mg/liter Maks 4 Maks 15

Keasaman mg/liter (as.

Asetat)

Maks 15 Maks 30

Sisa Penguapan 105 oC mg/liter Maks 50 Maks 50

Metanol % V/V 0,1 0,1

Aldehid mg/liter Maks 4 Maks 150

Logam Berat mg/liter Nol Nol

Tabel 4. 4

Hasil Uji Alkohol Prima Produksi PSA Palimanan

Spesifikasi Satuan Nilai

Kadar Etanol % V/V 96,1

Uji Barbet mg/liter 8

Keasaman mg/liter (as. Asetat) 4,85

Aldehid mg/liter Nol

Logam Berat mg/liter Nol

Metanol mg/liter 0,34

Sisa Penguapan mg/liter 13,5

b. Spirtus

Spirtus dibuat dengan cara mencampurkan alkohol teknis dengan

methanol, minyak tanah, dan methylen blue. Produk spirtus di PSA Palimanan

menurut Standar Industri Indonesia termasuk produk untuk bahan bakar dengan

kualitas nomor satu. Spesifikasi Spirtus PSA Palimanan dapat dilihat pada tabel 4.5.

Tabel 4. 5

Spesifikasi Spiritus PSA Palimanan

Spesifikasi Satuan Nilai

Kadar alkohol, 25

o

C % v/v 94

Sisa Penguapan mg/liter 58

Warna - Biru

Pengenceran dengan air 1:1 - Keruh

c. Arak

PSA Palimanan memproduksi arak dengan kadar alkohol 65 - 70%. Jumlah

arak yang diproduksi terbatas sesuai dengan permintaan pasar dari pihak Belanda

106

sebagai negara yang membeli arak dari PSA Palimanan. Produksi arak yang

dihasilkan sebanyak 2000 3000 liter/hari. Arak yang dihasilkan disimpan dalam

tangki penyimpanan yang terbuat dari kayu jati sampai batas waktu pengiriman

yang telah diminta. Hal ini bertujuaan agar arak yang disimpan aromanya tidak

hilang tetapi menjadi lebih harum dan berbau khas. Pengiriman dilakukan setiap

satu bulan sekali sebanyak 46.000 liter.

B. Produk Samping

a. Vinnase

Vinasse merupakan limbah cair yang dihasilkan dari ruw column setelah

etanol dipisahkan secara distilasi dari cairan fermentasi. Vinasse berwarna coklat,

mempunyai bau yang sangat tidak enak, dan kandungan BOD dan COD yang

cukup tinggi.

b. Minyak Fusel

Minyak fusel dihasilkan dari kolom pembersih. Komposisi minyak fusel

berbeda-beda, tetapi pada umumnya terdiri dari 80% amil alkohol, 15% butil

alkohol, dan 5% senyawa-senyawa lain. Alkohol ini terbentuk melalui

dekomposisi asam-asam amino oleh ragi. Banyaknya minyak fusel yang

dihasilkan tergantung dari berbagai factor, seperti: jenis ragi, kandungan nitrogen

dalam medium, dan suhu.

c. CO

2

Gas yang dihasilkan dari proses fermentasi mengandung gas CO

2

.

Pemisah gas CO

2

dari gas-gas lain memerlukan biaya yang cukup besar, sehingga

107

dibuang langsung ke udara mengingat kandungan gas CO

2

yang dihasilkan sangat

kecil dan tidak berbahaya.

4.1.3.4.2 Sistem Proses Pembuatan Etanol

Secara umum proses pembuatan alkohol di PSA Palimanan yaitu bahan

baku yang mengandung gula 55% dirubah menjadi alkohol dengan bantuan

mikroorganisme yeast melalui proses fermentasi, selanjutnya alkohol

dipisahkan dari larutan/campuran lalinya melalui proses distilasi.

Secara garis besar, prose pembuatan alkohol di PSA Palimanan seperti

pada gambar berikut ini :

Gambar 4. 2

Garis Besar Pembuatan Alkohol PSA Palimanan

108

Proses pembuatan etanol di PSA Palimanan terdiri atas :

1. Perlakuan awal tetes

2. Pembibitan ragi

3. Fermentasi

4. Distilasi

A. Perlakuan Awal

Sebelum digunakan, molasse yang didatangkan dari pabrik gula tidak

langsung diproduksi, namun disimpan terlebih dahulu. Molasse tersebut disimpan

dalam tangki penyimpanan. Sebelum diproses molasse mengalami beberapa

perlakuan awal seperti yang akan dijelaskan pada pembahasan berikut.

1. Pengujian Tetes

Molasse atau tetes tebu yang digunakan PSA Palimanan berasal dari lima

perusahaan gula, PG Tersanabaru, PG Subang, PG Jatitujuh, PG Sindang Laut,

dan PG Karangsuwung. Sebelum digunakan, molasse yang didatangkan dari

pabrik-pabrik tersebut dianalisis terlebih dahulu di laboratorium. Analisis standar

molasse yang dilakukan PSA Palimanan meliputi uji derajat brix dan uji kadar

gula total (Total Sugar As Invert).

2. Penyimpanan Tetes

Molasse yang datang dari berbagai pabrik gula relasi PSA Palimanan

disimpan terlebih dahulu di tangki penyimpanan. Terdapat dua tangki

penyimpanan di PSA Palimanan yang masing-masing tangki memiliki kapasitas

2500 ton dan 2852 ton molasse. Selain kedua tangki tersebut, PSA Palimanan

juga memiliki tangki harian yang berfungsi menampung tetes atau molasse

109

sebelum diproses. Tangki harian memiliki kapasitas 29 ton. Proses pemindahan

molasse dari truk tangki menuju tangki penyimpanan melalui penampungan

sementara (dengan analisis laboratorium terlebih dahulu). Secara skematis proses

penyimpanan molasse seperti pada gambar 4.3 berikut :

Gambar 4. 3

Proses Penyimpanan Molasse

Molasse yang disimpan di tangki penyimpanan tidak banyak mendapatkan

perlakuan khusus. Hal ini dikarenakan kadar gula yang terkandung dalam molasse

sangat tinggi sehingga molasse tidak mudah rusak sehingga dalam tangki

penyimpanan dapat bertahan 1-3 tahun. Perlakuan yang dilakukan hanya

pengaturan suhu sekitar 40

0

C.

3. Pengenceran Tetes

Molasse yang akan digunakan pada setiap proses produksi rata-rata

sebanyak 180.000 216.000 liter. Sebelum proses dilakukan molasse harus

diencerkan terlebih dahulu. Proses fermentasi menggunakan mikroorganisme

yaitu yeast atau khamir Saccharomyces cereviseae dan Saccharomyces

ellipsoideus yang tidak mampu bertahan hidup dalam molasse yang masih kental.

110

Selain itu juga tujuan pengenceran adalah untuk mengurangi kekentalan tetes

sehingga dalam proses pemindahan dapat dilakukan dengan mudah. Pada proses

fermentasi hanya gula sederhana yang dapat dikonversi oleh yeast Saccharomyces

cereviseae dan Saccharomyces ellipsoideus, sehingga dengan proses pengenceran

gula-gula kompleks akan terurai menjadi gula-gula sederhana. Reaksi hidrolisa

disakarida menjadi monosakarida (gula sederhana) sebagai berikut :

Pengenceran dilakukan sebanyak dua kali, yaitu pengenceran pertama

hingga kadar 45

0

Brix dan pengenceran kedua yaitu pengenceran tetes hasil

pengenceran pertama sebelum masuk kedalam proses fermentasi. Pengenceran

pertama, molasse dengan kadar awal (dari pabrik gula) sekitar 80-90

0

Brix (TSAI

50%) ditimbang sebanyak 600 liter dan dicampur dengan air dengan jumlah

yang sama sehingga didapat kadar kekentalan akhir kira-kira 45

0

Brix.

Pengenceran kedua dilakukan sampai didapat kadar akhir molasse antara 16 23

0

Brix (TSAI 10 - 15%).

Pada waktu pengenceran molasse ditambahkan H

2

SO

4

untuk menjaga pH

pada 4 - 5,5 sehingga saccharosa yang ada dalam molasse terinversi menjadi

glukosa. Selain itu fungsi penambahan H

2

SO

4

adalah untuk menjaga dominan

pertumbuhan yeast, sehingga mikroba selain yeast akan mati.

B. Proses Pembibitan

Proses pembibitan bertujuan memperbanyak jumlah sel ragi sebelum

digunakan dalam proses fermentasi. Mikroba yang digunakan Saccharomyces

C

12

H

22

O

6

+ H

2

O 2C

6

H

12

O

6

(Sukrosa) (Air) (Glukosa)

111

cereviceae dan Saccharomyces ellipsoideous mikroba ini dicampurkan dengan

tujuan ragi tersebut saling melengkapi agar tetap produktif jika kondisi operasi

tidak memungkinkan untuk salah satu ragi. Proses pembibitan dilakukan secara

bertahap. Dimulai pada botol 200 liter, dilanjutkan ke jotang (tangki pembibitan)

dengan kapasitas 3.000 liter dan gistbak dengan kapasitas 18.000 liter dengan

waktu inkubasi masing-masing 18 jam. Waktu inkubasi ini dimaksudkan agar

mikroba beradaptasi dan berkembang biak.

2. Pembibitan di Skala Laboratorium

Pembibitan di skala laboratorium dilakukan di Erlenmeyer 1 liter, proses

pembibitan berlangsung selama +18 jam dengan kondisi aerob. Proses pembibitan

ini dibantu dengan aerator sebagai agitator dengan system buble column. Untuk

proses pembibitan digunakan larutan gula D2. Gula D2 merupakan sisa gula yang

tidak terevaporasikan pada proses kristalisasi pertama sehingaa kualitasnya

rendah. Jumlah gula D2 yang digunakan untuk pembibitan adalah sebesar 150

gr/liter dengan derajat brix campuran sebesar 13

0

Bx. Pada pembibitan dilakukan

penambahan urea dan NPK. Urea yang digunakan sebagai pemasok Nitrogen

yang berguna untuk pertumbuhan dan perkembangbiakan sel mikroba. NPK

digunakan sebagai penyedia posfat yang berfungsi sebagai kofaktor enzim.

Jumlah urea dan NPK yang ditambahkan masing-masing sebanyak 3 cc/liter.

Kondisi oprasi pada proses pembibitan pH sekitar 4,5-5,5 dan suhu sekitar 32-34

0

C, dimana kondisi ini merupakan kondisi yang optimum untuk pertumbuhan

mikroba.

112

Hasil inkubasi dari Erlenmeyer diambil 800 ml kemudian diencerkan pada

volume 5 liter, sisanya ditambahkan larutan gula D2 hingga volume 1 liter untuk

pembibitan selanjutnya. Untuk pembibitan 20 liter diperoleh dari pembibitan 5

liter yang diencerkan hingga 20 liter. Kondisi pembibitan pada kedua

pengenceran dibuat sama dengan 1 liter dan perbandingan nutrisi yang digunakan

sebanding dengan faktor pengenceran yang dilakukan. Derajat Brix akhir yang

diharapkan dari pembibitan di laboratorium sebesar 0,5 1

o

Brix.

3. Pembibitan Skala Besar

a. Pembibitan Dalam Botol

Bibit yang berasal dari laboratorium kemudian diinkubasi dalam skala

yang lebih besar yaitu botol dengan kapasitas 200 liter. Pembibitan setelah skala

laboratorium sudah menggunakan molasse sebagai pengencernya. Penambahan

molasse pada botol dilakukan hingga total padatan awal pada botol 16

0

Brix.

Karena hasil pembibitan dari laboratorium sebanyak 20 liter 1

0

Brix, maka perlu

ditambahkan molasse sebanyak 180 liter supaya botol terisi penuh. Untuk

mendapat nilai 16

0

Brix pada botol maka molasse yang ditambahkan dapat

ditentukan

0

Brix nya dengan perhitungan berikut :

Nutrisi yang ditambahkan pada botol antara lain urea sebanyak 500 gr dan

NPK sebanyak 250 gr. Inkubasi dilakukan selama 18 jam dan

0

Brix akhir yang

diharapkan sebesar 6

0

Brix.

(20 L x 1

0

Bx) + (180 L x X

0

Bx) = 200 L x 16

0

Bx

20 L

0

Bx + 180 L.X

0

B = 3200 L.

0

Bx

X

0

Bx = 17,66

0

Bx 18

113

b. Pembibitan Dalam Jotang

Sebanyak 200 liter hasil pembibitan di dalam botol dilakukan pengenceran

lagi di jotang secara bertahap yaitu 800 liter, 1200 liter, 2000 liter, dan 3000 liter.

Molasse dialirkan ke Jotang melalui pipa dengan memanfaatkan prinsip bejana

berhubungan. Brix awal yang diinginkan pada Jotang adalah sebesar 16

0

Bx

sehingga brix molasses yang ditambahkan adalah sebesar 17

0

Bx. Pembibitan di

Jotang dilakukan selama +18 jam dan brix akhir yang diinginkan sebesar 6

0

Bx.

Dengan persamaan yang sama dengan penentuan

0

Brix pada pengenceran di

botol, besar derajat brix yang harus ditambahkan adalah 17

0

Bx. Nutrisi yang

ditambahkan dalam proses pengenceran di botol yaitu urea 2 Kg, dan NPK

sebanyak 1 Kg.

c. Pembibitan Dalam Gistbak

Gistbak merupakan tempat pembibitan akhir sebelum memasuki proses

fermentasi. Di ruang pembibitan terdapat 4 buah Gistbak yang memiliki volume

sebesar 18.000 liter. Dalam pembibitan di Gistbak, pengisian dilakukan secara

bertahap mulai dari 3.000 liter hingga 18.000 liter. Tahap selanjutnya dilakukan

pada gistbak 2 sebanyak 4.000 liter serta diinkubasi sekitar 4 6 jam dengan

penambahan nutrisi dan temperatur dijaga pada 30

0

C dan untuk Gistbak

selanjutnya dengan cara yang sama dilakukan.

Waktu yang dibutukan untuk pembibitan di Gistbak +18 jam dalam

kondisi pH 4,5 5 dan suhu 32 34

0

C. Brix akhir dari pembibitan di Gistbak

sebesar 6

0

Bx. Pada Gistbak penambahan nutrisi juga dilakukan, yaitu 7 kg urea, 7

kg NPK dan 1,5 liter pupuk majemuk cair atau agrorama.

114

C. Proses Fermentasi

Proses fermentasi bertujuan untuk mengkonversi glukosa yang terdapat

pada molasse (tetes tebu) menjadi alkohol (etanol). Proses fermentasi tetes

dilakukan oleh ragi Saccharomyces cereviceae dan Saccharomyces ellipsoideous

di fermentor dengan kapasitas 60.000 - 80.000 L.

Setelah dari gistbak, hasil pembibitan (beslag) dialirkan ke fermentor.

Proses fermentasi dilakukan secara batch sehingga perawatan dapat dilakukan

lebih mudah, baik dalam pengontrolan maupum penanganan pasca fermentasi

seperti pencucian dan pengurasan. PSA Palimanan memiliki 12 buah fermentor

dengan kapasitas 60.000 L sebanyak 1 buah, 75.000 L sebanyak 6 buah dan

80.000 L sebanyak 5 buah (satu diantaranya sebagai tandon penampungan hasil

fermentasi sebelum dimasak atau didistilasi). Dari semua fermentor yang ada di

PSA Palimanan hanya 9 yang digunakan, hal ini dikarenakan PSA Palimanan

belum mengoptimalkan kapasitas produksi alkohol.

Pada proses fermentasi molasse dalam fermentaor diharapkan mempunyai

0

Bx sekitar 21

0

Bx. Berikut ini adalah hasil perhitungan derajat Brix molasse yang

akan ditambahkan kedalam fermentor :

Tabel 4. 6

Komposisi Penambahan Molase Pada Gistbak

kapasitas (liter)

Molases dari Gistbak Molases yang ditambahkan

Jumlah (L) Brix (Bx) Jumlah (L) Brix (Bx)

60.000 18.000 6Bx 42.000 25

75.000 18.000 6Bx 57.000 23

80.000 18.000 6Bx 62.000 23

Proses fermentasi berlangsung selama 30 - 34 jam dan 8 jam waktu

tunggu. Kondisi operasi dalam fermentor dibuat anaerob, diharapkan semua

115

glukosa yang ada dalam molasse dapat maksimal dirombak oleh yeast menjadi

alkohol dan dampak lain adalah adanya gas CO

2

.

Proses fermentasi dilakukan pada suhu 30 - 34

0

C dengan pH 4,5-5,5.

Untuk menjaga suhu tetap stabil maka didalam alat fermentor dibuat alat

pendingin berupa koil (pipa besi berbentuk spiral yang dialiri air pendingin

didalamnya) yang mengelilingi dinding bagian dalam tangki fermentor. Selain itu

juga dilakukan pendinginan diluar fermentor dengan cara mengalirkan air pada

badan fermentor.

Untuk menjaga kualitas beslag yang dihasilkan maka setiap 2 jam

dilakukan uji

0

Bx dan kadar alkohol. Jika terjadi perbedaan antara

0

Bx beslag

dengan

0

Bx yang diharapkan maka akan dilakukan pemeriksaan kesalahan

ataupun kerusakan yang mengakibatkan perbedaan tersebut.

Setelah proses fermentasi selesai maka beslag ditarik kedalam tandon

penampungan. Indikasi selesainya proses fermentasi dapat dilihat dari kadar

0

Bx

beslag yang sudah stabil, tidak mengalami penurunan lagi seperti halnya proses

fermentasi masih berlangsung. Didalam tandon penampungan, beslag didiamkan

beberapa waktu sebelum dimasak dengan tujuan untuk mengendapkan lumpur

yang masih terdapat dalam beslag.

D. Proses Distilasi Hasil Fermentasi

Proses distilasi digunakan untuk memisahkan alkohol dari senyawa lain.

Proses ini digunakan apabila senyawa-senyawa dalam campuran tersebut

mempunyai perbedaan titik didih yang cukup besar. Pada produksi alkohol,

digunakan proses distilasi untuk memisahkan etanol dalam beslag dan

116

memekatkan etanol dengan cara memisahkan etanol dari air. Titik didih air 100

0C sedangkan etanol 78

0

C. Etanol dan air merupakan campuran azeotrop pada

konsentrasi 89% mol etanol atau 95,7% berat etanol, sehingga untuk memperoleh

alkohol diatas konsentrasi 95,7% tidak dapat menggunakan distilasi biasa. Proses

distilasi yang dilakukan merupakan sistem distilasi bertingkat berkesinambungan.

Destilator yang digunakan terdiri dari kolom-kolom seperti Ruw Column,

Voorloop Column, Uitput Column, Rectifisier Column, Versteking Column,

Voorwarmer, Kuler Column dan Final Column.

1. Perlakuan Awal

Beslag yang ada dalam tandon penampungan sudah mengandung alkohol

sekitar 8 - 8,5%, dengan temperatur 34

0

C. Beslag tersebut ditarik dari tandon

penampungan dengan menggunakan pompa dan dialirkan ke Voorwarmer. Pada

Voorwarmer dilakukan pemanasan awal sampai suhu sekitar 58 60

0

C, panas

yang digunakan berasal dari uap alkohol (etanol) dari Rectifisier column.

Kemudian beslag dialirkan melalui Recouperator Column untuk melakukan

pemanasan kedua. Temperatur Recouperator Column mencapai 96 98

0

C. Pada

kondisi tersebut, sebagian alkohol sudah akan mulai menguap dengan kandungan

alkohol masih sekitar 8%. Panas yang digunakan pada Recouperator Column

berasal dari panas vinasse buangan dari Ruw column. Kemudian beslag dari

Recouperator Column dipompakan ke ruw column.

2. Ruw column (Kolom Kasar)

Ruw column merupakan kolom pemisah awal yang terdiri dari 21 plate,

dimana tiap plate terdapat bubble tray yang berfungsi untuk menangkap uap yang

117

berasal dari plate di bawahnya. Beslag yang dipompakan menuju Ruw column

dimasukkan melalui plate nomor 20 dari bawah. Steam dialirkan melalui kolom

bagian dasar dan pada kolom ini suhu campuran antara beslag dan Steam dengan

temperatur 98 100

0

C. Pada suhu sekitar 98 100

0

C, alkohol akan menguap

dan terpisah dari air. Etanol lebih volatil akan keluar sebagai produk atas menjadi

umpan bagi voorlup column, sebelumnya dialirkan melewati verdamper yang

bertujuan untuk melakukan pemanasan terhadap Rectifisier column. Kadar

alkohol yang dihasilkan dari Ruw Column sekitar 35 40% dengan suhu sekitar

98

0

C. Sisa buangan dari Ruw Column adalah berupa vinasse masih mengandung

alkohol dengan kadar yang sangat kecil yaitu maksimal 0,2% dan temperatur

antara 78 80

0

C.

3. Voorloop Column (Kolom Pendahuluan)

Pada Voorloop Column uap alkohol yang masuk disiram dengan air panas

yang berasal dari Uitput Column. Temperatur air panas yang digunakan sekitar 60

70

0

C. Didalam Voorloop Column gas-gas aldehid dipisahkan dari akohol. Titik

didih aldehid yang lebih rendah daripada alkohol (sekitar 21

0

C) akan menguap

keatas sedangkan sebagian alkohol turun bersama air panas. Uap dari

penyemprotan tersebut masih mengandung alkohol yang cukup tinggi.

Selanjutnya alkohol tersebut dipisahkan dari aldehid pada kuler. Alkohol yang

dihasilkan dari pemisahan merupakan alkohol afwikend yaitu alkohol dengan

kadar 94%. Sedangkan uap aldehid dilepaskan ke udara bebas.

Temperatur uap alkohol setelah keluar dari Voorloop Column menurun

hingga 85

0

C dengan kadar alkohol sekitar 30%. Penurunan tersebut dikarenakan

118

adanya penambahan air saat di Voorloop Column. Produk bawah dari Voorloop

Column selanjutnya menjadi umpan pada Uitput Column.

4. Uitput Column (Kolom Penyemprot/Kolom Pelepas)

Pada Uitput Column cairan alkohol hasil dari kolom pendahuluan

(Voorloop Column) disemprot dengan uap (steam) hingga suhu bawah mencapai

98 - 100

0

C. Penambahan uap tersebut menyebabkan sebagian besar alkohol dan

sebagian kecil air menguap. Bahan yang akan turun ke dalam Uitput Column ini

sebagian besar air dan sedikit alkohol yang tercampur dalam air. Hasil keluaran

dari bagian atas uitput kolom adalah uap alkohol yang diperkirakan mengandung

sekitar 70% alkohol dengan suhu 80

0

C. Sedangkan air yang keluar dari bagian

bawah nantinya akan ditampung dalam tangki penampung air panas yang

mengandung sekitar 0,1% alkohol. Sebagian dari air tersebut akan diturunkan

suhunya, dengan cara dicampur dengan air dingin. Hasil pencampuran digunakan

sebagai air penyemprot pada kolom pendahuluan (Voorloop Column) dan

sebagian lagi dibuang.

5. Versteking Column (Kolom Pemekat)

Pada kolom pemakat, alkohol dari Uitput Column dipekatkan hingga

mencapai 90 - 92%. Pada bagian bawah kolom pemekat steam disemprotkan

sehingga suhu pada kolom tersebut menjadi lebih rendah yaitu antara 84 - 89

0

C.

Pada kolom pemekat komponen yang menguap akan lebih spesifik yaitu berupa

alkohol. Hal itu terjadi karena berat jenis alkohol lebih ringan dari berat jenis air.

Air yang mengebun akan mengikat sebagian uap alkohol yang ada di ruangan

tersebut sehingga air keluaran dari kolom pemekat tidak dibuang namun di refluks

119

(diproses kembali) ke Uitput Column untuk mendapatkan penguapan alkohol

yang optimal. Proses pada versteking Column selain mendapat masukan dari hasil

penguapan Uitput Column juga mendapat refluks dari Rectificier Column.

Pemanasan dengan suhu 84 - 89

0

C menyebabkan sebagian uap yang mengandung

minyak fussel mengalir di tengah kolom. Uap tersebut kemudian diproses lebih

lanjut di kolom pemisah minyak (olie column).

6. Rectifisier Column (Kolom Pembersih)

Uap hasil keluaran dari Versteking Column selanjutnya dibersihkan dari

zat pengotor alkohol. Zat pengotor tersebut diantaranya adalah gas aldehid. Suhu

proses pada Rectificier Column sekitar 84

0

C. Besarnya suhu diperhitungkan

sedemikian rupa agar penguapan alkohol tidak terlalu banyak karena uap yang

masuk kedalam kolom pembersih ini mengandung alkohol yang cukup tinggi.

Sumber panas pada kolom ini berasal dari uap alkohol hasil keluaran dari Ruw

column. Uap hasil keluaran dari Rectifisier Column mempunyai kadar alkohol

sebesar 96 96,5% dengan temperatur 80

0

C. Alkohol yang masih memiliki

kadar rendah di refluks ke Versteking Column.

7. Voorwarmer (Pemindah Panas)

Pada Voorwarmer ini, terjadi perpindahan panas antara uap alkohol dari

rectifisier dengan cairan beslag. Fungsi utama pemindah panas adalah untuk

menurunkan suhu alkohol yang berasal dari Rectifisier Column. Panas dari uap

etanol digunakan untuk memanaskan beslag yang berasl dari tandon

penampungan. Suhu cairan alkohol yang keluar dari pemindah panas ini sekitar

120

78-80

0

C dengan kadar alkohol sekitar 96%. Cairan alkohol tersebut kemudian

dialirkan ke kuler sehingga dapat mengembun.

8. Kuler Column (Kuler K)

Kuler Column merupakan kolom yang berfungsi sebagai pendingin

alkohol hingga suhu 70-75

0

C dengan menggunakan air pendingin. Dari Kuler K

sebagian alkohol sudah mengembun dan menjadi cair. Alkohol cair dialirkan ke

final kolom dengan kadar 96,2%. Sedangkan alkohol yang belum cair dialirkan ke

kondensor.

9. Kondensor

Kondensor merupakan bagian yang terkait dengan kuler. Kondesor

berfungsi sebagai pengembun uap yang keluar dari kuler. Uap yang dihasilkan

berupa alkohol dengan kadar lebih rendah dari alkohol prima yang tergolong pada

alkohol teknis, sedangkan yang tidak teruapkan berupa gas-gas aldehid. Kadar

alkohol yang dihasilkan dari kondensor memiliki kadar sebesar 94% dan akan

ditampung pada tangki penampungan alkohol afwykend.

10. Final Column (Kolom Akhir)

Pada Final Column ini terjadi pemisahan gas aldehid yang masih terdapat

pada alkohol dengan menggunakan uap bersuhu 74 78

0

C. Pemanasan pada

kolom akhir dilakukan pada suhu yang relatif rendah agar alkohol tetap dalam

bentuk cairan sedangkan aldehid akan menguap. Cairan alkohol hasil keluaran

dari kolom akhir dialirkan menuju kuler prima sebelum nantinya dimasukkan ke

dalam tangki penampungan alkohol. Kadar cairan alkohol yang dihasilkan dari

kolom akhir sekitar 96% dengan suhu 30 34 0C. Sedangkan alkohol yang masih

121

berupa uap akan dilanjutkan ke kuler sehingga dihasilkan kadar alkohol sebesar

94% untuk kemudian diembunkan dan hasilnya berupa alkolhol afwikend.

11. Olie Column (Kolom Pemisah Minyak)

Olie Column mempunyai fungsi untuk memisahkan minyak fusel yang

terdapat dalam alkohol. Adanya minyak fusel dalam alkohol dalam jumlah

banyak akan mempengaruhi kualitas alkohol yang dihasilkan. Semakin banyak

kandungan minyak fusel dalam alkohol maka semakin rendah kualitas alkohol

yang dihasilkan. Minyak fusel mempunyai titik didih yang jauh lebih tinggi dari

titik didih alkohol yaitu 128 - 130

0

C. Oleh karena itu, alkohol akan menguap

lebih dulu jika dilakukan pemanasan. Kondisi operasi dalam Olie Column

berlangsung sekitar 98 100

0

C. Dalam operasionalnya, Olie Column ini jarang

digunakan karena kapasitas minyak fusel yang terdapat dalam alkohol sangat

kecil sehingga tidak terlalu berpengaruh terhadap kualitas alkohol. Alkohol yang

dihasilkan dari pemisahan pada Olie Column berupa alkohol afwikend.

4.2.3.4 Pengawasan Mutu

Pengawasan mutu bertujuan untuk mencapai kualitas dan kuantitas produk

yang diinginkan sehingga bentuk penyimpangan yang terjadi dapat diketahui dan

dikendalikan. Pengawasan mutu untuk produk-produk yang dihasilkan PSA

Palimanan dilakukan setiap hari atau setiap kali produksi pada waktu tertentu.

Pelaksanaan pengawan mutu dilakukan di laboratorium milik perusahaan dan

setiap hasilnya disesuaikan dengan Standar Industri Indonesia. Pengawasan mutu

di PSA Palimanan meliputi : pengawasan bahan baku, pengawasan proses, dan

pengawasan produk akhir.

122

A. Pengawasan Bahan Baku

Molasse atau tetes tebu merupakan bahan baku utama yang digunakan

PSA Palimanan dalam melaksanakan proses produksi bioetanol. Molasse

merupakan salah satu faktor yang penting dalam penentuan kualitas produk akhir

sehingga pengawasan bahan baku sangat penting untuk dilakukan. Analisa standar

yang dilakukan meliputi analisa berat jenis, analisa padatan terlarut (

0

Brix),

analisa polarisasi dengan metode pengenceran, analisa sakarosa, dan analisa kadar

gula total. Karena keterbatasan alat dan bahan untuk analisa maka tidak semua

analisa standar dapat dilakukan.

B. Pengawasan Proses

Pengawasan terhadap proses dilakukan pada dua unit utama, yaitu unit

fermentasi dan unit distilasi. Pengawasan mutu dilakukan dalam waktu-waktu

tertentu selama proses berlangsung. Pengawasan yang dilakukan adalah :

1. Pengawasan Unit Fermentasi

Pengawasan fermentasi dilakukan untuk menjaga kondisi proses

fermentasi oleh mikroorganisme. Parameter kondisi fermentasi antara lain total

padatan terlarut (

0

Brix), pH, suhu, dan komposisi nutrisi. Hal lain yang penting

juga adalah kadar etanol yang dihasilkan. Penambahan molases hasil pembibitan

sebelumnya harus memiliki kekentalan yang sudah ditentukan. Pengukuran juga

harus dilakukan diakhir proses fermentasi, karena untuk mengetahui masa

berakhirnya proses. Hal ini ditandai dengan menurunnya penilaian brix biasanya

mencapai 6

0

Brix. Setelah proses fermentasi selesai, hasilnya berupa beslag dan

ditentukan kadar etanolnya. Etanol yang dihasilkan selama proses fermentasi

123

berpengaruh terhadap efisiensi fermentasi dan pemisahan etanol di distilasi.

Analisis brix sebagai kadar gula dengan menggunakan alat brix hydrometer,

analisas pH dan suhu dilakukan setiap 1 jam sekali pada proses induk peragian,

dan tiap 2 jam sekali pada proses fermentasi. Analisa sisa gula tidak teragi dan

kadar alkohol dalam beslag dalam fermentor dilakukan tiap 4 jam sekali.

2. Pengawasan Unit Distilasi

Pengawasan di unit distilasi dilakukan agar pemisahan etanol dapat terjadi

semaksimal mungkin serta mengurangi produk etanol yang terbuang. Pangawasan

pada unit distilasi antara lain dengan menjaga kontinuitas tarikan beslag dari

ruang fermentasi dan pengaturan suhu uap panas pada kolom distilasi. Suhu setiap

kolom telah ditentukan berdasarkan fungsi kolom tersebut dalam pemisahan

etanol. Pengaturanya berupa menjaga aliran steam agar tetap stabil. Selama proses

distilasi, pengukuran kadar etanol dilakukan terhadap setiap produk atas dan

produk bawah masing-masing kolom. Oleh karena itu, apabila terjadi penurunan

kadar alkohol dapat diketahui lebih awal. Pada unit distilasi kadar alkohol dalam

vinasse diperiksa setiap 2 jam sekali dan pemeriksaan kadar alkohol hasil distilasi

dilakukan setiap satu jam sekali.

3. Pengawasan Produk Akhir

Salah satu produk akhir yang dihasilkan PSA Palimanan berupa etanol

yang diperoleh dari proses distilasi. Produk tersebut dianalisis terlebih dahulu

untuk mengetahui kualitas etanol yang dihasilkan. Perusahaan mengelompokan

produk tersebut kedalam dua kelas, yaitu alkohol prima dengan kadar 96,5% dan

alkohol teknis 94%. Hasil analisis juga diberikan kepada pemesan untuk

124

menentukan kualitas produk. Beberapa uji yang dilakukan untuk menentukan

kualitas adalah analisis kadar etanol, uji keasaman, uji barbet, uji fussel oil, dan

uji methanol.

4.2 Deskripsi Variabel yang diteliti

Variabel yang diteliti dalam penelitian ini adalah Biaya Pemeliharaan

Peralatan Produksi (Variabel Bebas) dan Produktivitas Produksi Alkohol

(Variabel Terikat) Pada PT PG Rajawali II Unit PSA Palimanan. Berikut adalah

pendeskripsian untuk masing-masing variabel tersebut:

4.2.1 Gambaran Biaya Pemeliharaan Peralatan Produksi Pada PT PG

Rajawali II Unit PSA Palimanan.

Kegiatan pemeliharaan yang dilakukan oleh PT PG Rajawali II Unit PSA

Palimanan adalah pemeliharaan pencegahan (preventif) dan pemeliharaan

perbaikan (breakdown). Yang dimaksud dengan pemeliharaan pencegahan

(preventive) adalah kegiatan pemeliharaan terhadap alat produksi dalam rangka

menjaga kondisi alat produksi tersebut agar tidak terjadi kemacetan atau

kerusakan yang lebih parah. Ini berarti ada atau tidak adanya kerusakan, kegiatan

pemeliharaan tetap dilaksanakan. Sedangkan pemeliharaan perbaikan

(breakdown) adalah kegiatan perbaikan jika terjadi kerusakan alat produksi.

Adapun kebijakan pemeliharaan pada PT PG Rajawali II Unit PSA

Palimanan adalah sebagai berikut :

125

1. Preventif Maintenance

Dalam pelaksanaan preventif maintenance dibagi kedalam dua bagian,

yaitu:

a. Routine Maintenance

Kegiatan pemeliharaan dan perawatan yang dilakukan rutin oleh

perusahaan setiap hari:

Pada bagian penerimaan tetes kegiatan routine maintenance yaitu

pemeliharaan harian pada pompa meliputi pemebersihan dan

pelumasan, dan pengecekan kebocoran pada sistem perpipaan.

Pada bagian pengolahan tetes kegiatan routine maintenance yaitu

pemeliharaan harian pada pompa meliputi pemebersihan dan

pelumasan, pembersihan timbangan tetes atau molase dan

pengecekan kebocoran pada peti tetes dan sisitem perpipaan.

Pada bagian pembibitan kegiatan routine maintenance yaitu

pemeliharaan harian peti tetes, koil, botol, jotang, gisbak berupa

pengecekan kebocoran.

Pada bagian fermentasi kegiatan routine maintenance yaitu

pengecekan harian dan pembersihan dinding luar dan dalam pada

fermentor, dan pengecekan kebocoran pada koil.

Pada bagian destilasi kegiatan routine maintenance yaitu

pengawasan kebocoran, pencucian rekroprature setiap 15 menit

termasuk pergantian packing.

126

Pada bagian UPLC kegiatan routine maintenance yaitu

pengawasan talang vinase, pengawasan bak tampung, pengawasan

digester anaerob (termasuk reaktor), pengawasan perpipaan,

pengawasan pompa vinase berikut perpipaan.

Pada bagian instalasi kegiatan routine maintenance yaitu

pengawasan harian perpompaan air pendingin , dan pengawasan

kebocoran.

Pada bagian boiler kegiatan routine maintenance yaitu

pembersihan pipa uap, pipa pompa, dan pengurasan pipa.

b. Periodic Maintenance

Kegiatan pemeliharaan dan perawatan yang dilakukan secara berkala

setiap satu bulan sekali, enam bulan sekali, satu tahun sekali, lima

tahun sekali dsb, diantaranya:

Pada bagian penerimaan tetes kegiatan periodic maintenance yaitu

pengecatan, mengganti bearing (pengecekan), mengganti impeler,

mengecek kondisi dinamo. Hal tersebut dilakukan setiap satu tahun

sekali.

Pada bagian pengolahan tetes kegiatan periodic maintenance yaitu

pembersihan, service dan perbaikan (terra) peralatan yang ada pada

bagian pengolahan tetes seperti pompa, mixer, peti tetes, perpipaan

dan timbangan molase yang dilakukan setiap satu tahun sekali.

Pada bagian pembibitan kegiatan periodic maintenance yaitu

pegecatan yang dilakukan satu tahun sekali.

127

Pada bagian fermentasi kegiatan periodic maintenance yaitu

pengecatan setiap satu tahun sekali, dan mengganti koil dan

fermentor setiap 10-12 tahun

Pada bagian destilasi kegiatan periodic maintenance yaitu

mengganti koolaker (bearing) pompa dinamo, pencucian ruw

colom, dan mengganti packing. Hal tersebut dilakukan setiap

bulan. Selain itu setiap tahun dilakukan pergantian vulp.

Pada bagian UPLC kegiatan periodic maintenance yaitu setiap

tahun dilakukan pengurasan bak tampung vinase, pergantian talang

vinase dan pipa vinase.

Pada bagian instalasi kegiatan periodic maintenance yaitu setiap

tahun dilakukan pergantian pipa sebanyak 20%, pergantian box,

fiting TL, dan balas.

Pada bagian boiler kegiatan periodic maintenance yaitu setiap

tahun dilakukan pergantian pipa api, pergantian rangka dan rooster

bakar sebanyak 50%, pergantian bata api sebanyak 30%,

pergantian pasir kuarsa, dan pergantian mangan packing. Selain itu

dilakukan pergantian resin setiap lima tahun sekali.

2. Breakdown Maintenance

Kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya

suatu kerusakan atau gangguan pada fasilitas peralatan sehingga tidak berfungsi

dengan baik, antara lain:

128

Melakukan perbaikan pada peralatan produksi yang mengalami

gangguan pada saat mesin tersebut sedang beroperasi atau berhenti

beroperasi.

Mengganti sparepart yang rusak dan aus.

Menyarankan kepada pihak manajemen untuk mengganti peralatan

produksi yang mengalami gangguan, hal tersebut terjadi apabila biaya

perbaikan lebih besar daripada harga peralatan produksi yang baru.

Faktor-faktor yang menyebabkan timbulnya gangguan pada peralatan

produksi:

Pengaruh umur mesin.

Pengaruh korosi, sehingga untuk mencegahnya digunakan

tembaga/stenless steel pada pipa bahan distilasi (beslak), kolom-

kolom fraksionasi, dan talang vinase.

Faktor alam, seperti kejadian angin ribut pada tahun 1996.

Tidak melakukan pemeliharaan sesuai standar.

Tenaga kerja yang melakukan kegiatan pemeliharaan peralatan produksi

pada PT PG Rajawali II Unit PSA Palimanan adalah karyawan masing-masing

bagian produksi. Sebab sebelumnya pernah dibuat bagian khusus pemeliharaan

tapi tidak berjalan dengan baik karena terjadi penumpukan kegiatan pemeliharaan,

sehingga untuk mengatasi hal tersebut PT PG Rajawali II Unit PSA Palimanan

membuat pelatihan tentang pemeliharaan peralatan produksi untuk semua

karyawan produksi. Dengan pelatihan tersebut semua karyawan bagian produksi

129

memiliki kemampuan dan pengetahuan mengenai pemeliharaan. Sehingga

diharapkan kegiatan pemeliharaan dapat berjalan secara efisien dan efektif.

Maksud dan tujuan pemeliharaan pada PT PG Rajawali II Unit PSA

Palimanan:

1. Menjaga kebersihan dan kondisi agar tetap dalam keadaan baik

sampai tercapai umur ekonomis dan umur teknis dari mesin tersebut.

2. Menjaga kelancaraan produksi, sehingga tidak menggangu proses

produksi dan menghindari kecelakaan terhadap para pekerja.

3. Menjaga kualitas dan kuantitas produk. Apabila terjadi kerusakan

misalkan kebocoran maka kegiatan produksi tidak sesuai dengan

prosedur sehingga kualitas dan kuantitas produk yang dihasilkan akan

berkurang.

4. Untuk mencapai tingkat biaya pemeliharaan yang rendah, dengan

melaksanakan kegiatan pemeliharaan secara efisien dan efektif.

Langkah-langkah kebijakan biaya pemeliharaan:

1. Pembuatan angka dasar (hari produksi dan kebutuhan tetes) oleh

bagian produksi.

2. Pemeliharaan disesuaikan dengan umur ekonomis peralatan produksi.

3. Pengajuan biaya pemeliharaan dari bagian produksi.

4. Pembuatan RKP tahunan.

5. Persetujuan RKP tahunan oleh GM sebelum proses produksi

130

I. Analisis Biaya Pemeliharaan Ideal Tahun 2008

Biaya pemeliharaan yang direncanakan oleh PT PG Rajawali II Unit PSA

Palimanan pada Rencana Kerja Anggaran Produksi (RKAP) tahun 2008 adalah

sebagai berikut:

1. Biaya material rutin yang dianggarkan sebesar Rp. 260.322.000

2. SPK/Biaya pemeliharaan non rutin yang dianggarkan Rp. 7.000.000

3. Biaya Upah Borongan yang dianggarkan Rp. 4.000.000 (+)

Rp. 271.322.000

Sehingga total biaya pemeliharaan yang direncanakan pada RKAP tahun

2008 adalah sebesar Rp. 271.322.000.

PT PG Rajawali II Unit PSA Palimanan menganggarkan biaya

pelaksanaan preventif maintenance sebesar Rp. 750.000 untuk satu kali perawatan

mesin dan biaya breakdown maintenance sebesar Rp. 4.500.000 per satu kali

perawatan mesin. Berdasarkan catatan yang dimiliki perusahaan mengenai jumlah

kerusakan mesin setiap bulannya pada tahun 2008, adalah sebagai berikut:

Tabel 4. 7

Data Kerusakan dan Gangguan Peralatan Produksi

Tahun 2008

Bulan

Kerusakan

Gangguan

Jumlah

Gangguan

Penanganan

Bahan

Fregmentasi Destilasi Boiler/Ketel UPLC

Januari 0 0 1 0 0 1

Febuari 0 1 1 0 0 2

Maret 0 0 1 0 0 1

April 0 0 3 0 0 3

Mei 0 1 1 0 0 2

Juni 0 0 2 0 1 3

Juli 0 0 1 1 1 3

131

Tabel 4. 8

Data Kerusakan dan Gangguan Peralatan Produksi

Tahun 2008

Bulan

Kerusakan

Gangguan

Jumlah

Gangguan

Penanganan

Bahan

Fregmentasi Destilasi Boiler/Ketel UPLC

Agustus 0 0 2 0 1 3

September 0 0 1 0 0 1

Oktober 0 0 1 0 0 1

November 0 0 2 0 1 3

Desember 0 0 1 0 1 2

Jumlah

Gangguan

0 2 17 1 5 25

Sumber: Bagian Produksi PT PG Rajawali II Unit PSA Paliamanan

Gambar 4. 4

Data Kerusakan dan Gangguan Mesin

Tahun 2008

Berdasarkan data-data tersebut diatas, penyusun akan menentukan

kebijakan biaya preventif maintenance dan biaya breakdown maintenance.

1. Kebijakan Biaya Preventif Maintenance

132

Untuk menghitung kebijakan preventif maintenance diperlukan data-data

mengenai kerusakan mesin setiap bulan selama 12 bulan pada tahun 2008. Dari

data jumlah mesin-mesin yang rusak selama tahun 2008 dapat kita hitung

besarnya kemungkinan kerusakan atau mengetahui probabilitas dengan cara,

jumlah kerusakan setiap bulan dibagi dengan jumlah kerusakan mesin selama satu

tahun kemudian dikalikan dengan 100%. Untuk lebih jelasnya adalah sebagai

berikut:

Januari : 1 : 16 100% = 4%

Probabilitasnya = 0,04

Komulatifnya = 0,04

Febuari : 2 : 25 100% = 8%

Probabilitasnya = 0,08

Komulatifnya = 0,12

Maret : 1 : 25 100% = 4%

Probabilitasnya = 0,04

Komulatifnya = 0,16

April : 3 : 25 100% = 12%

Probabilitasnya = 0,12

Komulatifnya = 0,28

Mei : 2 : 25 100% = 8%

Probabilitasnya = 0,08

Komulatifnya = 0,36

133

Juni : 3 : 25 100% = 12%

Probabilitasnya = 0,12

Komulatifnya = 0,48

Juli : 3 : 25 100% = 12%

Probabilitasnya = 0,12

Komulatifnya = 0,60

Agustus : 3 : 25 100% = 12%

Probabilitasnya = 0,12

Komulatifnya = 0,72

September : 1 : 25 100% = 4%

Probabilitasnya = 0,04

Komulatifnya = 0,76

Oktober : 1 : 16 100% = 4%

Probabilitasnya = 0,04

Komulatifnya = 0,80

November : 3 : 25 100% = 12%

Probabilitasnya = 0,12

Komulatifnya = 0,80

Desember : 2 : 25 100% = 8%

Probabilitasnya = 0,08

Komulatifnya = 1,00

134

Tabel 4. 9

Probabilitas Kerusakan Mesin Tahun 2008

Bulan Pemeliharaan Probabilitas Kerusakan Komulatifnya

1 0,04 0,04

2 0,08 0,12

3 0,04 0,16

4 0,12 0,28

5 0,08 0,36

6 0,12 0,48

7 0,12 0,60

8 0,12 0,72

9 0,04 0,76

10 0,04 0,80

11 0,12 0,80

12 0,08 1,00

Sumber: Hasil Pengolahan

Dengan menggunakan data tersebut, maka kita dapat mencoba beberapa

kali program Preventif Maintenance yang harus dilakukan oleh PT PG Rajawali II

Unit PSA Palimanan.

Persamaan untuk perhitungan jumlah kerusakan yang diperkirakan adalah

sebagai berikut:

Dimana:

Bn = Jumlah kerusakan yang diperkirakan dalam n bulan

N = Jumlah mesin dalam kelompok

Pn = Kemungkinan munculnya kerusakan

I = 1, 2, 3,... n (bulan)

Jumlah kerusakan yang diperkirakan, bila preventif maintenance

dilakukan setiap satu bulan sekali adalah sebagai berikut:

135

B

1

= N P

1

25 0,04 = 1

Rata rata kemungkinan kerusakan mesin selama bulan ke-1 adalah :

1 : 1 = 1 mesin dan peralatan

B

2

= N ( P

1

+ P

2

) + B

2

P

1

= ( 25 0,12 ) + ( 1 0,04 )

= 3 + 0,04 = 3,04

Rata rata kemungkinan kerusakan mesin selama bulan ke-2 adalah :

3,04 : 2 = 1, 52

B

3

= N ( P

1

+ P

2

+ P

3

) + B

2

P

1

+ B

1

P

2

= ( 25 0,16 ) + (3,04 0,04 ) + ( 1 0,08)

= 4 + 0,1216 + 0,08 = 4,2016

Rata rata kemungkinan kerusakan mesin selama bulan ke-3 adalah :

4,2016 : 3 = 1,4005

B

4

= N ( P

1

+ P

2

+ P

3

+ P

4

) + B

3

P

1

+ B

2

P

2

+ B

1

P

2

= ( 25 0,28 ) + ( 4,2016 0,04 ) + ( 3,04 0,08 ) + ( 1 0,08 )

= 7 + 0,168064 + 0,2432 + 0,08 = 7,4913

Rata rata kemungkinan kerusakan mesin selama bulan ke-4 adalah :

7,4913 : 4 = 1,8728

B

5

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

) + B

4

P

1

+ B

3

P

2

+ B

2

P

3

+ B

1

P

4

= ( 25 0,36 ) + (7,4913 0,04 ) + ( 4,2016 0,08 ) + ( 3,04 0,04 ) + ( 1

0,12)

= 9 + 0,299652 + 0,336128 + 0,1216 + 0,12 = 9,8774

136

Rata rata kemungkinan kerusakan mesin selama bulan ke-5 adalah :

9,8774 : 5 = 1,9755

B

6

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

+ P

6

) + B

5

P

1

+ B

4

P

2

+ B

3

P

3

+ B

2

P

4

+ B

1

P

5

= ( 25 0,48 ) + ( 9,8774 0,04 ) + ( 7,4913 0,08) + ( 4,2016 0,04 ) +

( 3,04 0,12 ) + ( 1 0,08)

= 12 + 0,395096 + 0,599304 + 0,168064 + 0,3648 + 0,08

= 13,6073

Rata rata kemungkinan kerusakan mesin selama bulan ke-6 adalah :

13,6073: 6 = 2,2679

B

7

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

+ P

6

+ P

7

) + B

6

P

1

+ B

5

P

2

+ B

4

P

3

+ B

3

P

4

+ B

2

P

5

+ B

1

P

6

= ( 25 0,60 ) + ( 13,6073 0,04 ) + ( 9,8774 0,08) + ( 7,4913 0,04 )

+ ( 4,2016 0,12 ) + ( 3,04 0,08) + ( 1 0,12)

= 15 + 0,544292 + 0,790192 + 0,299652 + 0,504192 + 0,2432 + 0,12

= 17,5015

Rata rata kemungkinan kerusakan mesin selama bulan ke-7 adalah :

17,5015 : 7 = 2,5002

B

8

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

+ P

6

+ P

7

+ P

8

) + B

7

P

1

+ B

6

P

2

+ B

5

P

3

+ B

4

P

4

+ B

3

P

5

+ B

2

P

6

+ B

1

P

7

= ( 25 0,72 ) + ( 17,5015 0,04 ) + ( 13,6073 0,08) + ( 9,8774

0,04) + ( 7,4913 0,12 ) + ( 4,2016 0,08) + ( 3,04 0,12) + ( 1

0,12)

137

= 18 + 0,70006 + 1,088584 + 0,395096 + 0,898956 + 0,336128 + 0,3648

+ 0,12

= 21,9036

Rata rata kemungkinan kerusakan mesin selama bulan ke-8 adalah :

21,9036 : 8 = 2,7379

B

9

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

+ P

6

+ P

7

+ P

8

+ P

9

) + B

8

P

1

+ B

7

P

2

+ B

6

P

3

+

B

5

P

4

+ B

4

P

5

+ B

3

P

6

+ B

2

P

7

+ B

1

P

8

= ( 25 0,76 ) + ( 21,9036 0,04 ) + ( 17,5015 0,08) + ( 13,6073

0,04 ) + ( 9,8774 0,12 ) + ( 7,4913 0,08) + ( 4,2016 0,12) + ( 3,04

0,12) + ( 1 0,12)

= 19 + 0,876144 + 1,40012 + 0,544292 + 1,185288 + 0,599304 +

0,504192+ 0,3648 + 0,12

= 24,5941

Rata rata kemungkinan kerusakan mesin selama bulan ke-9 adalah :

24,5941 : 9 = 2,7327

B

10

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

+ P

6

+ P

7

+ P

8

+ P

9

+ P

10

) + B

9

P

1

+ B

8

P

2

+ B

7

P

3

+ B

6

P

4

+ B

5

P

5

+ B

4

P

6

+ B

3

P

7

+ B

2

P

8

+ B

1

P

9

= ( 25 0,80 ) + ( 24,5941 0,04 ) + ( 21,9036 0,08) + ( 17,5015

0,04 ) + ( 13,6073 0,12 ) + ( 9,8774 0,08) + ( 7,4913 0,12) + (

4,2016 0,12) + ( 3,04 0,12) + ( 1 0,04)

= 20 + 0,983764 + 1,752288 + 0,70006 + 1,632876 + 0,790192 +

0,898956 + 0,504192 + 0,3648 + 0,04

= 27,6671

138

Rata rata kemungkinan kerusakan mesin selama bulan ke-10 adalah :

27,6671 : 10 = 2,7667

B

11

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

+ P

6

+ P

7

+ P

8

+ P

9

+ P

10

+ P

11

) + B

10

P

1

+ B

9

P

2

+ B

8

P

3

+ B

7

P

4

+ B

6

P

5

+ B

5

P

6

+ B

4

P

7

+ B

3

P

8

+ B

2

P

9

+ B

1

P

10

= ( 25 0,92 ) + ( 27,6671 0,04 ) + ( 24,5941 0,08) + ( 21,9036

0,04 ) + ( 17,5015 0,12 ) + ( 13,6073 0,08) + ( 9,8774 0,12) + (

7,4913 0,12) + ( 4,2016 0,12) + ( 3,04 0,04) + ( 1 0,04)

= 23 + 1,106684 + 1,967528 + 0,876144 + 2,10018 + 1,088584 +

1,185288 + 0,898956 + 0,504192 + 0,1216 + 0,04

= 32,8891

Rata rata kemungkinan kerusakan mesin selama bulan ke-11 adalah :

32,8891 : 11 = 2,9899

B

12

= N ( P

1

+ P

2

+ P

3

+ P

4

+ P

5

+ P

6

+ P

7

+ P

8

+ P

9

+ P

10

+ P

11

+ P

12

) + B

11

P

1

+

B

10

P

2

+ B

9

P

3

+ B

8

P

4

+ B

7

P

5

+ B

6

P

6

+ B

5

P

7

+ B

4

P

8

+ B

3

P

9

+ B

2

P

10

+ B

1

P

11

= ( 25 1 ) + ( 32,8891 0,04 ) + ( 27,6671 0,08) + ( 24,5941 0,04 )

+ ( 21,9036 0,12 ) + ( 17,5015 0,08) + ( 13,6073 0,12) + ( 9,8774

0,12) + ( 7,4913 0,12) + ( 4,2016 0,04) + ( 3,04 0,04) + ( 1

0,08)

= 25 + 1,315564 + 2,213368 + 0,983764 + 2,628432 + 1,40012 +

1,632876 + 1,185288 + 0,898956 + 0,168064 + 0,1216 + 0,08

139

= 37,6280

Rata rata kemungkinan kerusakan mesin selama bulan ke-12 adalah :

37,6280 : 12 = 3,1357

Setelah kita mengetahui rata-rata kemungkinan kerusakan mesin perbulan,

maka kita dapat menghitung ongkos perbaikannya dengan cara rata-rata

kemungkinan kerusakan mesin dikalikan dengan besar biaya breakdown

maintenance. Untuk lebih jelas kita lihat perhitungan sebagai berikut:

Ongkos perbaikan bulan ke-1 = 1 Rp.4.500.00 = Rp. 4.500.000

Ongkos perbaikan bulan ke-2 = 1,52 Rp.4.500.00 = Rp. 6.840.000

Ongkos perbaikan bulan ke-3 = 1,4005 Rp.4.500.00 = Rp. 6.302.250

Ongkos perbaikan bulan ke-4 = 1,8728 Rp.4.500.00 = Rp. 8.427.600

Ongkos perbaikan bulan ke-5 = 1,9755 Rp.4.500.00 = Rp. 8.889.750

Ongkos perbaikan bulan ke-6 = 2,2679 Rp.4.500.00 = Rp. 10.205.550

Ongkos perbaikan bulan ke-7 = 2,5002 Rp.4.500.00 = Rp. 11.250.900

Ongkos perbaikan bulan ke-8 = 2,7379 Rp.4.500.00 = Rp. 12.320.550

Ongkos perbaikan bulan ke-9 = 2,7327 Rp.4.500.00 = Rp. 12.297.150

Ongkos perbaikan bulan ke-10 = 2,7667 Rp.4.500.00 = Rp. 12.450.150

Ongkos perbaikan bulan ke-11 = 2,9899 Rp.4.500.00 = Rp. 13.454.550

Ongkos perbaikan bulan ke-12 = 3,1357 Rp.4.500.00 = Rp. 14.110.650

Untuk melihat perhitungan biaya-biaya maintenance untuk 12 bulan

periode maintenance yang berbeda dapat dilihat pada tabel 4.10 , sebagai berikut:

140

Tabel 4. 10

Perhitungan Biaya Pemeliharaan Untuk 12 Periode Maintenance Yang

Berbeda

Preventif

Maintenance

Setiap m

Bulan

Jumlah

Kerusakan

Yang

Diperkiraka

n Dalam m

Bulan

Jumlah

Rata-Rata

Kerusakan

Per-Bulan

(B:A)

Biaya

Breakdown

Maintenance

Yang

Diperkirakan

Per-Bulan

( C Rp.

4.500.000)

Biaya Preventif

MaintenanceYang

Diperkirakan Per-

Bulan

( 1/m Rp. 750.000 25)

Biaya Sub

Kebijakan

Pemeliharaan

Bulanan Total

Biaya Yang

Diperlukan

( D + E )

1 1

1 Rp 4.500.000

Rp 18.750.000

Rp 23.250.000

2 3,04

1,52 Rp 6.840.000

Rp 9.375.000

Rp 16.215.000

3 4,2016

1,4005 Rp 6.302.250

Rp 6.250.000

Rp 12.552.250

4 7,4913

1,8728 Rp 8.427.600

Rp 4.687.500

Rp 13.115.100

5 9,8774

1,9755 Rp 8.889.750

Rp 3.750.000

Rp 12.639.750

6 13,6073

2,2679 Rp 10.205.550

Rp 3.125.000

Rp 13.330.550

7 17,5015

2,5002 Rp 11.250.900

Rp 2.678.571

Rp 13.929.471

8 21,9036

2,7379 Rp 12.320.550

Rp 2.343.750

Rp 14.664.300

9 24,5941

2,7327 Rp 12.297.150

Rp 2.083.333

Rp 14.380.483

10 27,6671

2,7667 Rp 12.450.150

Rp 1.875.000

Rp 14.325.150

11 32,8891

2,9899 Rp 13.454.550

Rp 1.704.545

Rp 15.159.095

12 37,628

3,1357 Rp 14.110.650

Rp 1.562.500

Rp 15.673.150

Dari data F pada tabel 4.10 Tentang biaya sub kebijakan pemeliharaan

bulanan total biaya yang diperlukan dapat dilihat pada gambar 4. adalah sebagai

berikut :

141

Gambar 4. 5

Biaya Sub Kebijaksanaan Pemeliharaan Bulanan Total Yang Diperkirakan