Haccp Iso GMP Ssop

Diunggah oleh

Patria Adri WibhawaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Haccp Iso GMP Ssop

Diunggah oleh

Patria Adri WibhawaHak Cipta:

Format Tersedia

1

I

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini globalisasi telah menjangkau berbagai aspek kehidupan dan akibatnya

persaingan pun tak terelakkan lagi, termasuk dalam bidang bisnis. Demikian halnya

perusahaan-perusahaan yang bergerak di bidang produksi pangan, apabila ingin memiliki

keunggulan dalam skala global, maka perusahaan-perusahaan tersebut harus mampu

menghasilkan produk pangan berkualitas tinggi dengan harga yang wajar dan bersaing.

Hal ini berarti agar perusahan atau industri pangan mampu bersaing secara global

diperlukan kemampuan mewujudkan produk pangan yang memiliki sifat aman (tidak

membahayakan), sehat dan bermanfaat bagi konsumen.

Keamanan pangan, masalah dan dampak penyimpangan mutu, kekuatan, kelemahan,

peluang dan ancaman dalam pengembangan sistem mutu industri pangan merupakan

tanggung jawab bersama antara pemerintah, industri dan konsumen, yang saat ini sudah

harus memulai mengantisipasinya dengan implementasi sistem mutu pangan. Penerapan

kosep mutu itu sendiri di bidang pangan dalam arti luas menggunakan penafsiran yang

beragam. Menurut Fardiaz (1997), mutu berdasarkan ISO/DIS 84021992 didefinsilkan

sebagai karakteristik menyeluruh dari suatu wujud apakah itu produk, kegiatan, proses,

organisasi atau manusia, yang menunjukkan kemampuannya dalam memenuhi kebutuhan

yang telah ditentukan. Sedangkan Kramer dan Twigg (1983) menyatakan bahwa mutu

merupakan gabungan atribut produk yang dinilai secara organoleptik (warna, tekstur, rasa

dan bau). Kramer dan Twigg (1983) mengklasifikasikan karakteristik mutu bahan pangan

menjadi dua kelompok, yaitu : (1) karakteristik fisik atau tampak, meliputi penampilan

yaitu warna, ukuran, bentuk dan cacat fisik; kinestika yaitu tekstur, kekentalan dan

konsistensi; flavor yaitu sensasi dari kombinasi bau dan cicip, dan (2) karakteristik

tersembunyi, yaitu nilai gizi dan keamanan mikrobiologis. Pada produk pangan,

pemenuhan spesifikasi dan fungsi produk yang bersangkutan dilakukan menurut standar

estetika (warna, rasa, bau, dan kejernihan), kimiawi (mineral, logamlogam berat dan

bahan kimia yang ada dalam bahan pangan), dan mikrobiologi ( tidak mengandung bakteri

Eschericia coli dan patogen).

Kebutuhan akan keamanan pangan mulai dari semua organisasi yang menghasilkan,

membuat, menangani atau menyediakan makanan merupakan kebutuhan yang tertinggi.

2

Semua organisasi harus secara terus menerus meningkatkan kebutuhan untuk

mengidentifikasi dan mengendalikan bahaya dari keamanan pangan. Kebutuhan ini

ditujukan untuk semua jenis dalam rantai makanan yang berkisar antara produsen utama

melalui pembuatan makanan, transpotasi dan operator gudang dan subkontraktor untuk

eceran, pelayanan distribusi makanan bersama-sama dengan organisasi lain seperti

perlengkapan, bahan pengemasan, agen pembersih, ramuan dan bahan tambahan

(Anonima, 2006).

Sistem-sistem manajemen keamanan pangan seperti Hazard Analysis Critical Control

Point (HACCP), Good Manufacturing Pratice (GMP), SSOP, dan ISO 22000 dapat

membantu organisasi untuk mengurangi risiko-risiko yang berkaitan dengan makanan dan

minuman. Sistem-sistem manajemen ini juga tidak hanya memperhitungkan aturan dasar

dalam membuat makanan dan praktek-praktek tempat kerja yang dapat diterima secara

benar, tetapi juga meliputi rencana yang memungkinkan untuk terjadinya kesalahan dalam

pengolahan sehingga dimungkinkan untuk penarikan kembali produk. Semua jenis praktek

tersebut membentuk dasar suatu sistem manajemen keamanan pangan.

Untuk itu, kesadaran semua pihak untuk meningkatkan manajemen mutu dan

keamanan pangan sangatlah penting. Tidak bisa hanya menyerahkan tanggung jawab

kepada pemerintah atau pihak produsen saja akn tetapi semua pihak termasuk konsumen

punya andil cukup penting dalam meningkatkan sistem manajemen mutu dan keamanan

pangan di Indonesia.

1.2 Rumusan Masalah

1. Apa yang dimaksud dengan HACCP ?

2. Apa tujuan dan fungsi adanya HACCP ?

3. Bagaimana prinsip-prinsip dalam HACCP ?

4. Apa yang dimaksud dengan ISO 22000?

5. Apa fungsi dari GMP?

6. Apa ruang lingkup dari GMP ?

7. Apa ruang lingkup dari SSOP ?

8. Apa yang dimaksud dengan ISO 22000 ? Apa yang dimaksud dengan GMP?

9. Apa manfaat dari penerapan ISO 22000 ?

10. Apa sajakah turunan dari ISO 22000 ?

11. Apa Keterkaitan antara HACCP, GMP, SSOP dan ISO 22000 dengan manajemen

mutu pangan.

3

1.3 Tujuan

Untuk meningkatkan pengetahuan mahasiswa dalam hal berbagai sistem manajemen

mutu dan keamanan pangan serta dapat dijadikan sebagai acuan dalam meningkatkan

taraf hidup kesehatan masyarakat secara keseluruhan.

4

II

PEMBAHASAN

2.1 Pengertian Hazard Analysis Critical Control Point (HACCP)

Pengertian singkat dari Hazard Analysis Critical Control Point (HACCP) adalah

penjaminan keamanan pangan. Menurut Codex Alimentarius Commission 1997, HACCP

adalah suatu sistem yang mengidentifikasi, mengevaluasi, dan mengendalikan bahaya-bahaya

yang signifikan dalam keamanan pangan. HACCP merupakan suatu sistem pengawasan yang

bersifat mencegah (preventif) terhadap kemungkinan terjadinya keracunan atau penyakit

melalui makanan. Secara umum HACCP digunakan untuk menetapkan suatu bingkai atau

sistem untuk menjalankan bagaimana implementasi dari prosedur HACCP di setiap sektor

yang dapat digunakan untuk mengembangkan jaminan setiap rantai penyediaan mulai dari

prosedur penyediaan pangan mentah atau proses penyediaan makanan sampai ke konsumen.

Menurut Hadiwihardjo (1998), sistem HACCP mempunyai tiga pendekatan penting dalam

pengawasan dan pengendalian mutu produk pangan, yaitu : (1) keamanan pangan (food

safety), yaitu aspek-aspek dalam proses produksi yang dapat menyebabkan timbulnya

penyakit; (2) kesehatan dan kebersihan pangan (whole-someness), merupakan karakteristik

produk atau proses dalam kaitannya dengan kontaminasi produk atau fasilitas sanitasi dan

higiene; (3) kecurangan ekonomi (economic fraud), yaitu tindakan ilegal atau penyelewengan

yang dapat merugikan konsumen. Tindakan ini antara lain meliputi pemalsuan bahan baku,

penggunaan bahan tambahan yang berlebihan, berat yang tidak sesuai dengan label dan

jumlah yang kurang dalam kemasan.

HACCP (Hazard Analysis Critical Control Point) juga merupakan sistem yang diakui

secara internasional untuk mencegah kontaminasi masalah pangan dan mempromosikan

praktek penanganan makanan yang aman. Pada setiap perusahaan atau industri makanan

menggunakan sistem HACCP sebagai salah satu sistem dan erat kaitannya dengan sistem

yang lain seperti GMP (Good Manufacturing Practices), ,SSOP, ISO (International

Organization for Standardization) dan standar-standar lain yang berlaku di negara

bersangkutan dengan tujuan untuk menjamin kualitas makanan (van der Spiegel et al., 2003).

2.2 Tujuan dan Fungsi HACCP

Tujuan HACCP dapat dibagi menjadi dua, yaitu tujuan umum dan khusus. Tujuan

umumnyaadalah meningkatkan kesehatan masyarakat dengan cara mencegah atau

mengurangi kasus keracunan dan penyakit melalui makanan (Food born disease). Sedangkan

5

tujuan khususnya antara lain untuk mengevaluasi dan memperbaiki cara produksi makanan,

memantau & mengevaluasi penanganan, pengolahan, sanitasi serta meningkatkan inspeksi

mandiri. Sedangkan terdapat berbagai fungsi dari diterapkannya HACCP, antara lain untuk

meningkatkan jaminan keamanan pangan (food safety), pembenahan unit pengolahan

(produksi), mencegah kehilangan konsumen atau menurunnya pasien, meningkatkan

kepercayaan konsumen dan mencegah pemborosan biaya.

2.3 Prinsip HACCP

Hazard Analysis Critical Control Point (HACCP) sebagai suatu sitem manajemen

keamanan mutu dan makanan terdiri dari 7 prinsip, yaitu :

1. Identifikasi bahaya

Diidentifikasi berbagai jenis bahaya, termasuk bahaya biologis (mikrobiologis), kimia

dan fisik. Contoh jenis bahaya biologis (mikrobiologis) :

Bahan Pangan Organisme Patogen

Daging dan produk

daging

Salmonella

S. aureus

Y. enterocolitica

C. perfringens

C. botulinum

E. coli patogenik

L. monocytogenes

Virus enteric

Parasit

Susu dan produk susu Mycobacterium

Brucella

Salmonella

L. monocytogenes

E. coli

S. aureus

Bacillus sp.

Clostridium sp.

Virus

Unggas dan produk

unggas

Salmonella

Campylobacter

C. perfringens

S. aureus

Y. Enterocolitica

L. monocytogenes

Produk hasil laut

(ikan, kerang, udang)

V. cholerae

V. parahaemolyticus

C. botulinum

L. monocytogenes

Parasit

Virus (utama Hepatitis

A)

Sayur-sayuran Salmonella

Shigella

V. cholera

Virus Hepatitis A&

enteric

6

Contoh jenis bahaya kimia :

Contoh jenis bahaya fisik antara lain : rambut, gelas, plastik, serpihan kaca, serpihan

kayu, dan sebagainya.

2. Penetapan CCP (Critical Control Point)

CCP (Critical Control Point) merupakan titik, prosedur atau tahap operasional yang

dapat dikendalikan untuk menghilangkan atau mengurangi kemungkinan terjadinya

bahaya. Pada CCP-CCP1 digunakan untuk menghilangkan atau mencegah

bahaya sedangkan pada CCP2 digunakan untuk mengurangi bahaya (tetapi tidak

dapat menghilangkan). Contoh impelementasi CCP Decission Tree :

Kelompok Jenis Bahan Kimia Contoh

Terbentuk secara

alami

Mikotoksin,Skrombotoksin, Toksin

jamur & kerang, Alkaloid

pirolizidin, Fitohemaglutinin, PCB

(polychlorinated biphenyl)

Aflatoksin, okratoksin,

zearalenon

Histamin

Amatoksin, palotoksin

Toksin paralitik, toksin

diare, neurotoksin, toksin

amnestik

Ditambahkan

secara sengaja

atau tidak

sengaja

Bahan kimia pertanian

Logam/benda berbahaya

Bahan tambahan (terlarang atau

melebihi batas)

Bahan bangunan & sanitasi, Pengawet

Pestisida, fungisida,

pupuk, insektisida, aldrin,

antibiotik, hormon

pertumbuhan, fertilizer

Pb, Zn, As, Hg, Sianida

Pewarna (amarant,

methanil yellow, rhodamin

B)

Lubrikan, sanitizer, pelapis

Nitrit, formalin, boraks

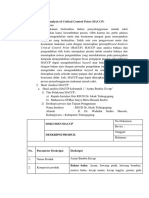

Gambar 2.3.1 CCP Desission

Tree (Bahan Mentah)

Gambar 2.3.2 CCP Desission

Tree (Penentuan Komposisi)

Gambar 2.3.3 CCP Desission

Tree(Setiap Tahap Proses)

7

3. Penetapan batas / limit kritis

Merupakan suatu nilai batas antara keadaan dapat diterima dan tidak dapat diterima,

ditetapkan pada setiap CCP yang ditentukan. Contoh limit kritis :

4. Pemantauan CCP (Critical Control Point)

Selalu diadakan pemantauan pada setiap titik kritis yang diperiksa.

5. Tindakan koreksi terhadap penyimpangan

1. Suhu

2. Waktu

3. Kelembaban (RH)

4. Nilai pH

5. Kuali & Kuant mikrob

7. Konsent. Pengawet

8. Konsent. Garam

9. Klorin bebas

10. Viskositas

11. Nilai kimia

12. Cemaran (jenis & jumlah)

13. Kondisi fisik terdeteksi

(warna, bau, tekstur)

Kondisi atau konsekuensi Contoh

Terjadi bahaya bagi kesehatan Ditemukannya pecahan kaca atau

tulang pada makanan & ditemukan

mikroba patogen pada makanan

Kemungkinan bahaya dapat meningkat

atau berkembang

Pemanasan yang kurang

Suhu pendinginan yang kurang

Produk diolah pada kondisi yang tidak

menjamin kesehatan

Pencatat suhu rusak

Pencatat waktu rusak

H-S alat, ruang, tenaga <<<

Mutu bahan mentah tidak memenuhi

syarat

Residu pestisida pada sayuran atau

buah, Logam berat pada ikan,

Formalin ayam/mie basah/tahu

basah, Boraks bakso / mie, angka

kuman, Adanya mikroba patogen,

Angka asam pada minyak &

produknya, Gas NH3 & H2S pada

hewani, Mikotoksin & racun alami

8

6. Verifikasi

Dilakukan beberapa hal sebagai berikut :

1. Penetapan jadwal verifikasi

2. Pemeriksaan kembali rencana HACCP

3. Pemeriksaan catatan HACCP

4. Pemeriksaan penyimpangan CCP & prosedur perbaikannya

5. Pengamatan visual selama produksi mengendalikan CCP

6. Pengambilan contoh atau sampel dan analisa secara acak

7. Membuat kesesuaian rencana HACCP

7. Dokumentasi

Pada prinsip ketujuh ini, dilakukan dokumentasi agar proses dan hasil yang telah

Tingkat resiko Tindakan koreksi atau perbaikan

Makanan beresiko tinggi a. Makanan tidak boleh

diproses/diolah sebelum semua

penyimpangan dikoreksi.

b. Makanan ditahan atau tidak

didistribusikan dan diuji

keamanannya

c. Jika keamanan makanan tidak

memenuhi syarat, perlu dilakukan

tindakan koreksi yang tepat.

Makanan beresiko sedang a. Makanan dapat diproses atau diolah,

tetapi penyimpangan harus

dikoreksi dalam waktu singkat

b. Pemantauan khusus diperlukan

sampai semua penyimpangan

dikoreksi

Makanan beresiko rendah a. Makanan dapat diolah (diteruskan),

penyimpangan harus dikoreksi atau

diperbaiki jika waktu

memungkinkan.

b. Pengawasan rutin harus dilakukan

untuk menjamin status resiko tidak

berubah menjadi resiko sedang atau

tinggi.

9

dilakukan dapat lebih tertata dan mudah diamati. Hal-hal yang mencakup dalam

dokumentasi antara lain :

1. Judul dan tanggal pencatatan

2. Keterangan makanan (keterangan khusus)

3. Bahan dan peralatan yang digunakan

4. Proses pengolahan yang dilakukan

5. CCP yang ditemukan

6. Batas kritis yang ditetapkan

7. Penyimpangan dari batas kritis yang terjadi

8. Tindakan koreksi atau perbaikan

9. Identifikasi tenaga operator peralatan khusus

Secara keseluruhan, ketujuh prinsip HACCP tersebut dapat dikemukakan sebagai berikut :

2.4 Definisi GMP

Good Manufacturing Practices (GMP) merupakan pedoman yang menjelaskan

bagaimana memproduksi makanan agar aman, bermutu dan layak dikonsumsi. GMP berisi

penjelasan mengenai persyaratan minimum yang harus dipenuhi pada seluruh mata rantai

makanan, mulai bahan baku sampai produk akhir. Setiap bab di dalam pedoman menjelaskan

mengenai tujuan dan alasan yang berkaitan degan kelayakan dan keamanan makanan yg

diproduksi.

Gambar 2.3.4 Tujuh Prinsip HACCP

10

2.5 Fungsi GMP

Bagi pemerintah :

a. Melindungi konsumen dari penyakit atau kerugian yang diakibatkan oleh

makanan yang tidak memenuhi persyaratan.

b. Memberikan jaminan kepada konsumen bahwa makanan yang dikonsumsi

merupakan makanan yang layak.

c. Mempertahankan atau meningkatkan kepercayaan terhadap makanan yang

diperdagangkan secara internasional.

d. Memberikan bahan acuan dalam program pendidikan kesehatan dibidang

makanan kepada industri dan konsumen.

Bagi industri :

a. Memproduksi dan menyediakan makanan yang aman dan layak bagi konsumen.

b. Memberikan informasi yang jelas dan mudah dimengerti kepada masyarakat.

untuk melindungi makanan terhadap kontaminasi dan kerusakan.

c. Mempertahankan atau meningkatkan kepercayaan dunia internasional terhadap

makanan yang diproduksi.

2.6 Ruang Lingkup GMP

1. Lingkungan dan lokasi.

Lingkungan :

a. Lingkungan sarana pengolahan harus terawat baik, bersih dan bebas sampah.

b. Sistem pembuangan dan penanganan limbah cukup baik.

c. Sistem saluran pembuangan air lancar.

Lokasi :

a. Terletak dibagian pinggir kota, tidak padat penduduk dan lebih rendah dari

pemukiman.

b. Tidak menimbulkan pencemaran lingkungan.

c. Bebas banjir, polusi asap, debu, bau, dan kontaminan lain.

d. Bebas dari sarang hama seperti hewan pengerat dan serangga.

e. Tidak berada dekat industri logam dan kimia, pembuangan sampah atau

limbah.

2. Bangunan dan fasilitas unit usaha.

Desain Bangunan :

a. Desain, konstruksi dan tata ruang harus sesuai dengan alur proses.

11

b. Bangunan cukup luas dan dapat dilakukan pembersihan secara intensif.

c. Terpisah antara ruang bersih dan ruang kotor.

d. Lantai dan dinding dr bahan kedap air, kuat dan mudah dibersihkan, serta

sudut pertemuannya berbentuk lengkung.

Fasilitas unit usaha :

a. Penerangan cukup, sesuai spesifikasi proses.

b. Ventilasi baik memungkinkan udara mengalir dari ruang bersih ke ruang kotor.

c. Sarana pencucian tangan dan kaki dilengkapi sabun dan pengering atau

desinfektan.

d. Gudang mudah dibersihkan, terjaga dari hama, pengaturan suhu dan

kelembaban sesuai, penyimpanan sistem FIFO (First In First Out) dilengkapi

catatan.

3. Fasilitas dan kegiatan sanitasi.

Program sanitasi meliputi :

a. Sarana penyediaan air.

b. Sarana pembuangan air dan limbah.

c. Sarana pembersihan atau pencucian.

d. Sarana toilet atau jamban.

e. Sarana hygiene karyawan .

4. Sistem pengendalian hama.

a. Pengawasan atas barang atau bahan yang masuk.

b. Penerapan/praktek hygienis yang baik.

c. Menutup lubang dan saluran yang memungkinkan masuknya hama.

d. Memasang kawat kasa pada jendela dan ventilasi.

e. Mencegah hewan piaraan berkeliaran di lokasi unit usaha.

5. Hygiene karyawan

a. Persyaratan dan pemeriksaan rutin kesehatan karyawan.

b. Persyaratan kebersihan karyawan.

6. Pengendalian proses.

a. Pengendalian pre produksi

(persyaratan bahan baku, komposisi bahan, cara pengolahan bahan baku,

persyaratan distribusi atau transportasi, penyiapan produk sebelum

dikonsumsi).

b. Pengendalian proses produksi

12

c. Pengendalian pasca produksi

(jenis dan jumlah bahan yang digunakan produksi, bagan alir proses

pengolahan, keterangan produk, penyimpanan produk, jenis kemasan, jenis

produk pangan yang dihasilkan).

7. Manajemen pengawasan

a. Pengawasan terhadap jalannya proses produksi dan perbaikan bila terjadi

penyimpangan yang menurunkan mutu dan keamanan produk.

b. Pengawasan rutin untuk meningkatkan efektifitas dan efisiensi proses produksi

8. Pencatatan dan dokumentasi.

a. Berisi catatan tetang proses pengolahan , termasuk tanggal produksi dan

kadaluarsa, distribusi dan penarikan produk karena kadaluarsa

b. Dokumen yang baik akan meningkatkan jaminan mutu dan keamanan produk

2.7 Ruang Lingkup Sanitation Standard Operating Procedures (SSOP)

Sesuai dengan perkembangan perusahaan dan kompleksitas usaha serta dinamika yang

ada, setiap unit usaha seharusnya memiliki & melaksanakan rencana tertulis Sanitation

Standard Operating Procedures (SSOP) atau SOP. Secara umum fungsi Sanitation Standard

Operating Procedure (SSOP) selain sebagai alat kontrol juga sebagai alat untuk menjaga

konsistensi kualitas output perusahaan. SSOP harus dapat didesain bukan sebagai

penghambat jalannya operasional perusahaan. Sanitation Standard Operating Procedures

(SSOP) atau SOP Sanitasi, mencakup :

1. Pemantauan dan evaluasi sanitasi

Dalam suatu industri, setiap pengusaha berusaha menghasilkan produk yang

berkualitas baik, berbagai upaya dilakukan untuk mencapai tujuan tersebut. Setiap

prosesor harus memantau kondisi dan praktek-praktek selama pengolahan dengan

frekuensi yang cukup untuk menjamin, paling sedikit untuk menyesuaikan dengan

kondisi dan praktek-praktek yang cocok untuk industri pangan. Sebagai alat bantu

dalam pemantauan digunakan check list (formulir) pemantauan yang di dalamnya

berisi :

a. Kondisi atau praktek sanitasi tertentu yang akan dipantau.

b. Catatan hasil observasi atau pengukuran/ penilaian sesuai dengan frekuensi

pemantauan.

c. Catatan untuk tindakan koreksi yang diperlukan catatan rekaman hasil penilaian

13

2. Perbaikan sarana dan prasarana

Unit usaha harus memperbaiki (koreksi) secara berkala kondisi-kondisi dan praktek-

praktek yang tidak sesuai.

2.8 Pengertian ISO 22000

ISO 22000 adalah standar internasional yang diakui secara internasional yang bertujuan

untuk menyelaraskan persyaratan manajemen keamanan pangan di seluruh rantai suplai

makanan. ISO 22000 merupakan turunan umum dari ISO 9000. ISO 22000 berisi standar atau

elemen yang memungkinkan organisasi atau industri dalam melakukan perbaikan yang

berkesinambungan (continual improvement) sekaligus menjamin keamanan produknya untuk

dikonsumsi. ISO 22000 menetapkan persyaratan untuk sistem manajemen keamanan pangan

yang melibatkan unsur-unsur berikut :

a. komunikasi interaktif

b. sistem manajemen

c. prasyarat program

d. prinsip-prinsip haccp

Komunikasi di sepanjang rantai makanan sangat penting untuk memastikan bahwa semua

bahaya keamanan pangan yang relevan diidentifikasi dan dikendalikan secara memadai di

setiap langkah dalam rantai makanan. Ini berarti komunikasi terjadi antara organisasi baik

hulu dan hilir dalam rantai makanan. Komunikasi dengan pelanggan dan memasok sekitar

bahaya diidentifikasi dan tindakan pengendalian akan membantu dalam menjelaskan

persyaratan pelanggan dan pemasok. Pengakuan peran organisasi dan posisi dalam rantai

makanan adalah penting untuk memastikan komunikasi interaktif yang efektif di seluruh

rantai dalam rangka untuk memberikan produk-produk makanan yang aman kepada

konsumen akhir. ISO 22000 merupakan sistem keamanan pangan yang paling efektif

ditetapkan, dioperasikan dan diperbarui dalam kerangka sistem manajemen terstruktur dan

dimasukkan ke dalam kegiatan manajemen organisasi secara menyeluruh. Hal ini

memberikan manfaat maksimal bagi organisasi dan pihak yang berkepentingan. ISO 22000

dapat pula diterapkan secara independen dari standar sistem manajemen lain atau

diintegrasikan dengan persyaratan manajemen sistem yang ada.

2.9 Manfaat dan Dampak Penerapan ISO 22000

1. Menjamin keamanan produk yang dihasilkan industri

14

2. Meningkatkan kepercayaan dan kepuasan pelanggan

3. Meningkatkan produktivitas dan efisiensi organisasi

4. Meningkatkan kualitas sumber daya manusia

5. Menjamin sistem perbaikan yang berkesinambungan

6. Sebagai media untuk pengambilan keputusan yang faktual

7. Meningkatkan hubungan saling menguntungkan dengan pemasok

2.10 Turunan ISO 22000

a. ISO / TS 22004, sistem manajemen keamanan pangan: mengarah kepada aplikasi

dari ISO 22000:2005, yang dipublikasikan bulan November 2005 menyediakan

bimbingan penting yang dapat membantu organisasi yang mencakup perusahaan

sedang dan menengah yang ada diseluruh dunia.

b. ISO/TS 22003, sistem manajemen keamanan pangan: merupakan kebutuhan dari

asal badan audit dan sertifikasi dari sistem manajemen keamanan pangan, akan

memberi bimbingan yang seimbang pada akreditasi (penerimaan) tentang ISO

22000 dengan badan sertifikasi dan menggambarkan aturan untuk pengauditan

sistem manajemen keamanan pangan ketika menyesuaikan diri kepada standar ini.

Dan akan diterbitkan dalam kwartal pertama tahun 2006.

c. ISO 22005, penerapan treaceability dalam makanan ternak dan rantai makanan:

prinsip umum dan bimbingan dari desain sistem dan pengembangan, akan segera

dikeluarkan sebagai draf standar internasional (Anonim, 2006).

2.11 Keterkaitan antara HACCP, GMP, SSOP dan ISO 22000 dengan manajemen

mutu pangan

HACCP

SSOP

GMP

Gambar 2.12.1 Piramida Hubungan GMP, SSOP dan

HACCP

15

Konsep HACCP dapat dan harus diterapkan pada seluruh mata rantai produksi

makanan, salah satunya adalah dalam industri pangan. GMP dan SSOP merupakan program

prasyarat dr HACCP. Sedangkan SSOP merupakan komponen dari GMP. Disini, GMP

merupakan bagian dasar yang mendasari SSOP dan HACCP. Sedangkan, HACCP merupakan

sebuah sistem yang didasrkan pada GMP dan SSOP dalam menjamin mutu dan keamanan

pangan. Hubeis (1997) berpendapat bahwa penerapan GMP dan HACCP merupakan

implementasi dari jaminan mutu pangan sehingga dapat dihasilkan produksi yang tinggi dan

bermutu oleh produsen yang pada akhirnya akan menciptakan kepuasan bagi konsumen.

Standar ini mencakup key elements untuk membentuk keamanan pangan, dimana salah satu

key element tersebut adalah HACCP yang dirancang untuk digunakan pada semua segmen

industri pangan mulai penanaman, pemanenan, pengolahan, pabrikasi, distribusi dan

penjualan sampai pada penyiapan makanan untuk dikonsumsi. Program-program prasyarat

seperti GMP yang diterapkan saat ini (Good Manufacturing Practices) merupakan suatu

dasar yang yang penting bagi keberhasilan pengembangan dan penerapan rencana HACCP.

Sistem keamanan pangan yang didasarkan pada HACCP telah diterapkan dengan sukses pada

pabrik pengolahan makanan, toko penjual makanan dan operasi jasa pelayanan makanan

(Kurniawan, 2008).

Sedangkan standar ISO 22000 dimaksud untuk menjadi bagian yang independen dan

dapat digunakan untuk semua jenis organisasi di dalam penyedia rantai makanan. HACCP

digunakan untuk industri pangan dan tujuan untuk menetapkan produksi yang baik, sanitasi

dan manufaktur untuk menghasilkan pangan yang aman dan untuk pro aktif dan pencegahan

lebih baik daripada menimbulkan reaksi. Konsep dari HACCP dapat diterapkan pada semua

tahapan dari sistem pangan. Implementasi dari HACCP dan GMP kepada seluruh rantai yang

termotivasi oleh faktor internal dan eksternal, seperti peningkatan efisiensi yang internal dan

akses pasar sebagai faktor eksternal (Gellynck & Khne, 2007).

Dengan mengaplikasikan HACCP dengan ISO 22000 quality management system

menghasilkan sistem yang lebih efektif daripada hanya menggunakan HACCP atau ISO

22000 secara sendiri-sendiri. Hal ini juga bertujuan untuk meningkatkan kepuasan konsumen

dan memperbaiki keefektifan dalam pengorganisasiannya (Sparling et al., 2001 dalam

Hernndez et al, 2003). Hal tersebut tercakup apabila mengiplementasikan ISO 22000 dalam

pelaksanaan proses. ISO 22000 lebih konsentrasi pada keamanan pangan dan prosedur

instruksi bagaimana membangun sistem keamanan pangan tersebut. (Petro-Turza, 2003

dalam Hernndez et al, 2003). ISO 22000 berkonsentrasi secara eksklusif pada keamanan

pangan dan akan diinstruksikan pada produsen makanan bagaimana mereka dapat

16

membangun sistem keamanan pangan secara mandiri.

Contoh Implementasi Sistem Manajemen Mutu dan Keamanan Pangan di UPPKS Megasari

Kuningan :

Manajemen mutu dan keamanan pangan di UPPKS Megasari ini berkaitan dengan bahan

baku utama yaitu jeruk nipis, bahan penunjang, proses pengolahan pengemasan, peralatan

dan mesin produksi, tata letak alat dan mesin produksi, penanganan limbah, dan pemasaran.

Untuk bahan baku sendiri yaitu jeruk nipis (Citrus aurantifolia Swingle), diperoleh dari

kebun milik sendiri dan kerjasama dengan bebrapa petani sekitar lokasi pabrik. Kriteria jeruk

yang digunakan dalam pembuatan minuman ini adalah: cukup matang dengan kulit buahnya

berwarna hijau kekuningan, dan tidak rusak (busuk). Hal ini dimaksudkan untuk

mendapatkan air jeruk yang lebih banyak dan tidak terlalu asam. Selain jeruk nipis, bahan

baku utama lainnya adalah sukrosa dan air. Untuk sukrosa dgunakan sukrosa impor yang

mempunyai mutu relatif lebih baik dibandingkan sukrosa lokal. Sukrosa (gula pasir) impor

mempunyai kriteria antara lain bentuk kristal gula yang kecil, berwarna putih bening, kering,

dan mudah larut. Hal ini sangat menunjang kualitas produk karena hasil produk akan lebih

jernih. Air merupakan komponen penting dalam pembuatan minuman. Proses produksi di

UPPKS Megasari menggunakan air dari PDAM setempat, dengan menggunakan proses

pemanasan terlebih dahulu sehingga mematikan mikroorganisme yang ada.

Bahan penunjang yang digunakan dalam pembuatan minuman sari jeruk ini adalah natrium

benzoat yang merupakan bahan penmgawet dalam bahan makanan karena bahan pengawet

ini sangat efektif untuk menghambat pertumbuhan kapang dan bakteri khususnya pada

produk sirup, margarin, kecap, dan selai. Benzoat yang sering digunakan adalah dalam

bentuk garam daripada asamnya, Natrium benzoat yang stabil berbentuk kristal putih dan

mempunyai rasa manis dan terkadang sepat.

\

Gambar 2.12.2 Proses Pengolahan Minuman Jeruk Nipis

17

Salah satu penanganan hasil produksi yaitu dengan cara pengemasan. Pengemasan

merupakan salah satu faktor yang mempunyai peranan penting dalam suatu industri.

Pengemasan berfungsi untuk menjaga produk tidak rusak dalam jangka waktu yang lama.

Bahan yang digunakan oleh UPPKS Megasari untuk mengemas minuman sari jeruk nipis ini

terdiri dari kemasan primer dan kemasan sekunder. Bahan pengemas primer adalah bahan

pengemas yang langsung berhubungan dengan produk.

Kemasan primer yang digunakan adalah botol yang terbuat dari pelastik dan gelas. Botol

yang terbuat dari gelas terlebih dahulu dilakukan pencucian dan sterilisasi dengan

merebusnya dalam air panas. Sedangkan kemasan sekunder berupa kardus yang terbuat dari

karton digunakan untuk mengepak produk yang siap dipasarkan. Adapun komposisi kimia

wadah gelas (white flint glass) yang dikemukakan oleh Osborne (1980) dapat dilihat pada

tabel di bawah ini :

Sifat kimiawi kemasan gelas yang stabil memungkinkan wadah tersebut dapat disimpan

dalam jangka waktu yang lama tanpa kerusakan. Gelas yang disimpan beberapa bulan dapat

menyebabkan kondensasi air dan udara, yang dapat mengakibatkan adanya endapan pada

dinding gelas tersebut.

Menutup wadah atau menyumbat botol merupakan bagian penting dalam rangkaian

proses pengemasan. Bahan yang umumnya digunakan adalah besi (kaleng), alumunium,

gabus, dan berbagai jenis pelastik. Penutup yang digunakan UPPKS ini adalah jenis

alumunium dan plastik. Sebelum menutup botol, tutup botol tersebut dibersihkan karena

kemungkinan tutup botol tersebut membawa jasad renik yang selanjutnya akan mencemari

atau merusak minuman yang berada dalam wadah. Pengawasan mutu kemasan bertujuan

untuk mencegah terjadinya kerusakan terhadap kemasan, sehingga dapat mengakibatkan

penurunan kualitas dan kuantitas dari produk yang dikemas, serta memberikan perlindungan

terhadap konsumen dan menjaga kepercayaan konsumen.

Tabel 2.12.1 Sususan Kimia Dalam Kemasan Gelas Jenis White Flint

18

Pengawasan mutu terhadap produk secara keseluruhan pun perlu dialakukan sebelum

dipasarkan. Pengawasan mutu produk ini meliputi pengawasan terhadap isi produk, keadaan

botol, penutupan botol, dan uji organoleptik.

Penanganan bahan dari awal produksi hingga pemasaran masih dapat dikatakan baik.

Tidak ditemukannya bahan-bahan berbahaya dan tidak adanya kasus keracunan merupakan

bukti cukup higienisnya produk ini. Secara garis besar, UPPKS Megasari sebagai produsen

minuman sari jeruk nipis ini telah memenuhi kriteria HACCP (Hazard Analysis Critical

Control Point). HACCP adalah pedoman untuk mengidentifikasi bahaya yang mungkin

terjadi pada semua proses produksi (dari tahap produksi primer sampai ditangan konsumen).

Dengan kata lain HACCP ini, di Indonesia bertujuan untuk menjamin keamanan pangan.

Dengan diidentifikasinya semua tahapan produksi, sehingga bisa diminimalisasi kontaminasi

bahaya. Bahaya disini bisa disebabkan oleh zat kimia, kontaminasi mikro/bakteri (biologi),

atau zat asing (fisik, bisa berupa pecahan kaca atau lain sebagainya).

Penerapan dan pendokumentasian HACCP lebih simple dibandingkan ISO 22000. Tapi

HACCP punya tahapan tertentu. Sebelum penerapan HACCP, pabrik (perusahaan) harus

sudah menjalankan GMP dan SSOP dengan baik. GMP berisi panduan mendetail dan harus

mencakup semua proses produksi, mulai dari ketertiban karyawan, pest control (pengendalian

hama), fasilitas gudang, kelengkapan rancangan gedung, keamanan, kesehatan, dan

keselamatan kerja. GMP harus diimplementasikan untuk semua bagian termasuk Processing

Area, Logistik dan Area Penyimpanan (Gudang), Laboratorium, Manufacturing Area,

Maintenance&Engineering, dan manajemen. Semua bagian harus secara komitmen dan

konsisten mengimplementasikan GMP ini. Oleh sebab itu untuk memantau implementasi

GMP dilapangan perlu dilakukan audit. Audit ini bisa dibagi menjadi audit internal dan

eksternal. Audit internal berasal dari auditor yang ditunjuk dan diberi kewenangan untuk

mengaudit pabrik tersebut. Audit internal ini bisa berasal dari gabungan karyawan dari

berbagi bagian/departemen. Diharapkan audit internal ini bisa mengevaluasi dan memberi

masukan kepada pihak yang bertanggung jawab di pabrik. Masukan dari auditor internal ini

bisa dijadikan acuan untuk diadakan perubahan kebijakan. Manfaat dari auditor internal ini

adalah jika ada temuan bisa dibahas secara internal pabrik dan tidak perlu sampai banyak

pihak tahu. Auditor internal bisa tidak efektif dalam mengauditnya karena akan bersikap

subyektif.

Kesubyektifan ini bisa diganti dengan diadakannya audit eksternal. Auditor eksternal

bisa dari berbagai macam institusi baik milik pemerintah maupun milik swasta. Tapi ada

syarat dalam memilih auditor eksternal, yaitu: institusi auditor eksternal tersebut harus

19

memiliki akses ke KAN (Komite Akreditasi Nasional).

20

III

PENUTUP

3.1 Kesimpulan

Keterjaminan mutu dan keamanan pangan merupakan hal yang sudah sepatutnya menjadi

fokus perhatian bagi seluruh pihak, tidak hanya bagi produsen saja, tetapi juga melibatkan

konsumen sebagai pengguna produk dan pihak-pihak lainnya yang terkait. Keterjaminan

mutu dan keamanan pangan memberikan perhatian terhadap nilai gizi dan keamanan pangan

yang dikonsumsi. Keterjaminan mutu didefinisikan sebagai kepuasan (kebutuhan dan harga)

yang didapatkan konsumen dari integritas produk yang dihasilkan produsen dan kesadaran

mutu harus dimulai pada tahap sangat awal, yaitu gagasan konsep produk, setelah

persyaratanpersyaratan konsumen diidentifikasi. Kesadaran upaya membangun mutu ini

harus dilanjutkan melalui berbagai tahap pengembangan dan produksi, bahkan setelah

pengiriman produk kepada konsumen untuk memperoleh umpan balik. Hal ini karena upaya

upaya perusahaan terhadap peningkatan mutu produk lebih sering mengarah kepada

kegiatankegiatan inspeksi serta memperbaiki cacat dan kegagalan selama proses produksi.

Faktor keamanan pangan berkaitan dengan tercemar tidaknya pangan oleh cemaran

mikrobiologis, logam berat, dan bahan kimia yang membahayakan kesehatan. Untuk dapat

memproduksi pangan yang bermutu baik dan aman bagi kesehatan, tidak cukup hanya

mengandalkan pengujian akhir di laboratorium saja, tetapi juga diperlukan adanya penerapan

sistem jaminan mutu dan sistem manajemen lingkungan, atau penerapan sistem produksi

pangan yang baik dan disinilah peran Hazard Analysis and Critical Control Point (HACCP),

Good Manufacturing Practices (GMP) , Sanitation Standard Operating Procedures (SSOP

SSOP dan ISO 22000 sebagai sistem manajemen mutu dan keamanan pangan. Penerapan dari

berbagai sistem manajemen mutu dan keamanan pangan tersebut harus saling diintegrasikan

satu dengan yang lainnya sehingga penerapannya tidak saling terbagi-bagi dan dapat

memberikan hasil yang maksimal terhadap mutu dan keamanan produk.

21

Anda mungkin juga menyukai

- Materi HACCPDokumen53 halamanMateri HACCPlutfi maulan kinandiBelum ada peringkat

- Materi Kuliah HACCPDokumen11 halamanMateri Kuliah HACCPnanahidayatBelum ada peringkat

- HACCPDokumen40 halamanHACCPIga PrastikaBelum ada peringkat

- Haccp Tempe Mendoan PelamoniaaaaDokumen29 halamanHaccp Tempe Mendoan PelamoniaaaaintanBelum ada peringkat

- Pengendalian Mutu Haccp GMP Iso Jamur KancingDokumen35 halamanPengendalian Mutu Haccp GMP Iso Jamur KancingNur Diana SeptiBelum ada peringkat

- Bab I-III Haccp EndangDokumen23 halamanBab I-III Haccp EndangFransisca Viita DevikaBelum ada peringkat

- HACCP IkanDokumen39 halamanHACCP IkanErvina Anita DewiBelum ada peringkat

- Model Rencana Haccp Industri Saus CabeDokumen30 halamanModel Rencana Haccp Industri Saus CabeFridho Setyawan33% (3)

- HACCPDokumen13 halamanHACCPVinna AnggraeniBelum ada peringkat

- Proposal Perencanaan HaccpDokumen31 halamanProposal Perencanaan HaccpSiti Nur Khasanatun100% (1)

- Food Quality Qontrol and Quality AssuranceDokumen27 halamanFood Quality Qontrol and Quality Assuranceshintia febriani100% (1)

- Penerapan Haccp Ikan Tengiri Bumbu PepesDokumen2 halamanPenerapan Haccp Ikan Tengiri Bumbu PepesAndry SumarlinBelum ada peringkat

- Model Rencana Haccp Industri KecapDokumen45 halamanModel Rencana Haccp Industri KecapAmanda Arum Kusuma Astuti100% (2)

- Good Manufacturing Practices (GMP)Dokumen14 halamanGood Manufacturing Practices (GMP)Moh Rivai NakoeBelum ada peringkat

- HACCPDokumen8 halamanHACCPJeffy 25Belum ada peringkat

- Analisa HaccpDokumen17 halamanAnalisa HaccpArriva Ibnu SunniBelum ada peringkat

- Tabel 1. Identifikasi Bahaya Dan Cara PencegahannyaDokumen6 halamanTabel 1. Identifikasi Bahaya Dan Cara Pencegahannyamuhammadfadlyferdian0% (1)

- HACCP Telur Balado InsyaAllah Dari Enzi TerakhirDokumen14 halamanHACCP Telur Balado InsyaAllah Dari Enzi TerakhirPundra DaraBelum ada peringkat

- HACCPDokumen11 halamanHACCPSelvi AfnnBelum ada peringkat

- Haccp Rolade Daging AyamDokumen36 halamanHaccp Rolade Daging AyamRizqialinaaBelum ada peringkat

- Haccp Teh BotolDokumen3 halamanHaccp Teh BotolRisa nurlailiBelum ada peringkat

- Iso 22000 2005Dokumen45 halamanIso 22000 2005waryatBelum ada peringkat

- 15 Bismillah Bab IIDokumen7 halaman15 Bismillah Bab IIAulia Mahardiana WBelum ada peringkat

- Leaflet HACCPDokumen2 halamanLeaflet HACCPZarr QonieBelum ada peringkat

- Haccp 2Dokumen20 halamanHaccp 2rahmanisa090100% (1)

- Jurnal Haccp Bandeng NoviaDokumen11 halamanJurnal Haccp Bandeng NoviaGatauapa ApayaBelum ada peringkat

- Laporan Hazard Analysis Critical Control PointsDokumen51 halamanLaporan Hazard Analysis Critical Control PointsnovitaBelum ada peringkat

- HACCPDokumen34 halamanHACCPAsri Putri AlifahBelum ada peringkat

- Haccp Kel 4Dokumen17 halamanHaccp Kel 4Millennia rillysBelum ada peringkat

- Keripik Kentang Iva's Snack: Komitmen ManajemenDokumen25 halamanKeripik Kentang Iva's Snack: Komitmen Manajemenmurni sekar pinilihBelum ada peringkat

- Haccp PDFDokumen246 halamanHaccp PDFNosiBelum ada peringkat

- Sistem Jaminan Mutu PanganDokumen25 halamanSistem Jaminan Mutu PanganspatoeBelum ada peringkat

- CCPDokumen18 halamanCCPNisa Suganda AdiwangsaBelum ada peringkat

- Pengaruh Leadership Dan Time Management Terhadap Kinerja Di Industri Pembuatan Krimer Kental ManisDokumen5 halamanPengaruh Leadership Dan Time Management Terhadap Kinerja Di Industri Pembuatan Krimer Kental ManisTriana Kusuma JatiBelum ada peringkat

- Anisa (Penerapan Haccp)Dokumen81 halamanAnisa (Penerapan Haccp)Hudiya Arini HaqBelum ada peringkat

- Materi 4 Pre-Requisite Program HaccpDokumen27 halamanMateri 4 Pre-Requisite Program HaccpDewi S. GadiBelum ada peringkat

- BaksoDokumen21 halamanBaksoudjang roeswantoBelum ada peringkat

- Tugas Haccp - Kelompok 1Dokumen45 halamanTugas Haccp - Kelompok 1Mardhiyah LestariBelum ada peringkat

- HACCPDokumen9 halamanHACCPRovaMaulianaDewiBelum ada peringkat

- 01 - Sistem Pengawasan Mutu PanganDokumen25 halaman01 - Sistem Pengawasan Mutu PanganAlfathiran M. NgkBelum ada peringkat

- Konsep Pengendalian Mutu Dan Haccp Pada ProdukDokumen17 halamanKonsep Pengendalian Mutu Dan Haccp Pada ProdukSidiq Arianto100% (1)

- Dokumen Rancangan HACCPDokumen6 halamanDokumen Rancangan HACCPDianBelum ada peringkat

- Analisa Penerapan Good Manufacturing Practice MeliDokumen4 halamanAnalisa Penerapan Good Manufacturing Practice MeliSalsaBelum ada peringkat

- Laporan Nutrigenomik Bradford Dan SDS PAGEDokumen20 halamanLaporan Nutrigenomik Bradford Dan SDS PAGEsasaBelum ada peringkat

- Q&A Webinar #5Dokumen2 halamanQ&A Webinar #5Tri Susanti NugraheniBelum ada peringkat

- Manual Production Crunchy DumplingDokumen21 halamanManual Production Crunchy DumplingpriskilaBelum ada peringkat

- Makalah HACCPDokumen6 halamanMakalah HACCPHerry Ardan Si-OrayBelum ada peringkat

- SNI 01-4275 Tahun 1996 Tentang Saus TiramDokumen12 halamanSNI 01-4275 Tahun 1996 Tentang Saus Tiramria asmawatiBelum ada peringkat

- LEMBAR KERJA CRITICAL CONTROL POINT (CCP) Penerimaan IkanDokumen2 halamanLEMBAR KERJA CRITICAL CONTROL POINT (CCP) Penerimaan Ikanaconk rizkyBelum ada peringkat

- Pembentukan Tim HACCPDokumen1 halamanPembentukan Tim HACCPUpit Puspita SariBelum ada peringkat

- Pangan Fungsional Untuk Kesehatan Yang OptimalDokumen7 halamanPangan Fungsional Untuk Kesehatan Yang OptimallegawanBelum ada peringkat

- Hazard Analysis of Critical Control Point (HACCP)Dokumen54 halamanHazard Analysis of Critical Control Point (HACCP)Afif NisaBelum ada peringkat

- Praktiukum 3Dokumen18 halamanPraktiukum 3Farizan RiadiBelum ada peringkat

- Buavita 1 PDFDokumen41 halamanBuavita 1 PDFSanti PrihartiniBelum ada peringkat

- 3.haccp EditDokumen43 halaman3.haccp EditNurul Hikmah PunyaBelum ada peringkat

- Haccp RevisiDokumen57 halamanHaccp RevisiMagnalia Morena RuthBelum ada peringkat

- Menyusun HaccpDokumen21 halamanMenyusun HaccpPeri KecilBelum ada peringkat

- Laporan ProteinDokumen46 halamanLaporan ProteinFatikhat Nur LatifahBelum ada peringkat

- HACCPDokumen22 halamanHACCPdirafqBelum ada peringkat

- Haccp, Iso GMP SsopDokumen22 halamanHaccp, Iso GMP SsopRatna Sari Dewi100% (2)

- Efek Stimulasi Magnetik Transkranial Berulang Pada Gait Dan Freezing Dari Gait Pada Penyakit ParkinsonDokumen14 halamanEfek Stimulasi Magnetik Transkranial Berulang Pada Gait Dan Freezing Dari Gait Pada Penyakit ParkinsonPatria Adri WibhawaBelum ada peringkat

- Time Table WibyDokumen2 halamanTime Table WibyPatria Adri WibhawaBelum ada peringkat

- Time Table Ilmiah WibyDokumen2 halamanTime Table Ilmiah WibyPatria Adri WibhawaBelum ada peringkat

- Login Wiby SSO Jan 2020Dokumen2 halamanLogin Wiby SSO Jan 2020Patria Adri WibhawaBelum ada peringkat

- Encephabol ForteDokumen2 halamanEncephabol FortePatria Adri WibhawaBelum ada peringkat