Amdal Ketik

Diunggah oleh

irmaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Amdal Ketik

Diunggah oleh

irmaHak Cipta:

Format Tersedia

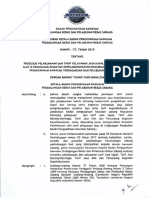

1.1.1.

Persetujuan prinsip

PT. Kinlin Nickel Industry Indonesia yang bergerak dalam bidang usaha

pertambangan bijih nikel, akan melakukan pengolahan bijih nikel dalam rangka

memanfaatkan potensi sumber daya alam di kecamatan Palangga Selatan Kabupaten

Konawe Selatan. Hal ini didasari atas prinsip dari Bupati Konawe Selatan Nomor :

540/1381 Tahun 2014. Pengolahan bijih nikel yang akan dikembangkan oleh PT.

Kinlin Nickel Industry Indonesia menggunakan metode pelebur-murnian (smelting)

dengan teknologi Mini Blast Furnace (MBF) untuk menghasilkan produk Ferronickel

(FeNi), yang berlokasi di kecamatan Palangga Selatan.

1.1.2. Alasan Wajib AMDAL

Salah satu kewajiban PT. Kinlin Nickel Industry Indonesia sebelum melakukan

aktivitas perlu mendapat izin kelayakan lingkungan yang diwujudkan dalam

penyusunan dokumen Analisis Mengenai Dampak Lingkungan (AMDAL) sesuai

dengan amanat Undang-Undang No.32 tahun 2009 tentang perlindungan dan

pengelolaan lingkungan hidup dan peraturan lainnya seperti Peraturan Menteri

Negara Lingkungan Hidup No. 05 Tahun 2012 tentang jenis rencana usaha dan/atau

kegiatan yang wajib AMDAL, rencana pembangunan pabrik pengolahan bijih nikel

beserta fasilitas penunjangnnya, yang akan dilakukan oleh PT. Kinlin Nickel Industry

Indonesia wajib memiliki Analisis Mengenai Dampak Lingkungan (AMDAL). Syarat

wajib AMDAL bagi rencana kegiatan pengolahan bijih nikel adalah besaran kapasitas

produksi.

Pelaksanaan pembangunan pabrik pengolahan bijih nikel, dengan fasilitas

penunjangnnya yang dilakukan oleh PT. Kinlin Nickel Industry Indonesia di

Kecamatan Palangga Selatan Kabupaten Konawe Selatan, berpeluang memberikan

dampak lingkungan yang dapat mengubah rona lingkungan hidup, sehingga PT. Kinlin

Nickel Industry Indonesia wajib menjunjung tinggi azas berkelanjutan pembangunan

dan berwawasan lingkungan. Olehnnya itu, diperlukan usaha-usaha perlindungan dan

pengelolaan lingkungan hidup guna mengoptimalkan dampak positif serta menekan

dampak negatif dari kegiatan tersebut. Implementasi dari hal itu, PT. Kinlin Nickel

Industry Indonesia akan mematuhi semua regulasi yang berkaitan dengan

perlindungan dan pengelolaan lingkungan hidup.

1.1.3. Komisi AMDAL

Dokumen AMDAL berisikan uraian tentang rencana kegiatan usaha, rona

lingkungan hidup awal, perlingkupan komponen/parameter lingkungan yang diduga

akan terkena dampak akibat adannya kegiatan pembangunan pabrik pengolahan bijih

nikel beserta fasilitas penunjangnnya, serta upaya-upaya pengelolaan dan

pemantauan lingkungan. Dokumen AMDAL diharapkan menjadi pedoman bagi

pemrakarsa maupun instansi/lembaga yang terlibat dalam pengelolaan lingkungan.

Selanjutnnya untuk melihat kelengkapan administrasi dan konsistensi dan kedalaman

studi AMDAL, maka dokumen AMDAL Terpadu ini oleh Komisi Penilai AMDAL (KPA)

Provinsi Sulawesi Tenggara sebagaimana ketentuan pasal 10 ayat (2) Peraturan

Menteri Lingkungan Hidup Nomor 08 Tahun 2013 tentang Tatalaksana Penilaian dan

Pemeriksaan Dokumen Lingkungan Hidup serta Penerbitan Izin Lingkungan. Hal ini

didasarkan atas pertimbangan bahwa pembangunan pabrik pengolahan bijih nikel

termasuk jenis kegiatan strategis.

Dokumen Analisis Mengenai Dampak Lingkungan (AMDAL) dari kegiatan

pembangunan pabrik pengolahan bijih nikel beserta fasilitas penunjangnnya yang

dilakukan oleh PT. Kinlin Nickel Industry Indonesia di Kecamatan Palangga Selatan

Kabupaten Konawe Selatan Provinsi Sulawesi Tenggara akan di nilai oleh Komisi

Penilai AMDAL (KPA) Provinsi Sulawesi Tenggara. Penilaian ini bertujuan untuk

melihat kelengkapan administrasi dokumen AMDAL, konsistensi penyusunan, serta

kedalaman, serta kedalaman study AMDAL yang dilakukan.

1.2 TUJUAN RENCANA KEGIATAN

Tujuan rencana usaha dan/atau kegiatan pembangunan pabrik pengolahan

bijih nikel beserta fasilitas penunjangnnya PT. Kinlin Nickel Industry Indonesia di

Kecamatan Palangga Selatan Kabupaten Konawe Selatan sebagai berikut :

a) Mengambil manfaaat dari potensi sumber daya bijih nikel yang ada di

Kabupaten Konawe Selatan

b)Mendorong kapasitas produksi logam dalam hal ini bijih nikel dalam negeri

c) Menyediakan produk akhir pengolahan dan/atau pemurnian sebagai bahan

baku industri untuk kebutuhan dalam negeri

d)Meningkatkan produk ekspor Kabupaten Konawe Selatan

e) Membuka lapangan pekerjaan bagi masyarakat Kabupaten Konawe Selatan

khususnnya dan masyarakat Sulawesi Tenggara pada umumnnya

Dengan adannya pembangunan pabrik pengolahan bijih nikel beserta fasilitas

penunjangnnya oleh PT. Kinlin Nickel Industry Indonesia di Kabupaten Konawe

Selatan, manfaat yang dapat diperoleh sebagai berikut :

a)Turut berperan secara aktif dalam pengembangan perekonomian di wilayah

Kabupaten Konawe Selatan

b) Berperan dalam pengembangan diversifikasi kegiatan perusahaan di

bidang pertambangan

c) Memperoleh laba dari penjualan bijih nikel dari hasil produksi

d) Meningkatkan laju perekonomian di wilayah Kabupaten Konawe

Selatan

e)Menambah Pendapatan Asli Daerah (PAD) Kabupaten Konawe Selatan dari

retibusi yang diberikan oleh Pemrakarsa usaha/kegiatan

C. Tahap Operasi

1. Penerimaan Tenaga Kerja Operasional

Pelaksanaan penerimaan tenaga kerja berdasarkan peraturan yang berlaku.

Masyarakat setempat yang memenuhi kualifikasi untuk pekerjaan tertentu akan

direkrut. Akan kemungkinan sejumlah tenaga kerja akan di datangkan dari daerah

lain bila tenaga dengan kualifikasi tertentu tidak dapat dipenuhi dari penduduk lokal.

Kebutuhan tenaga kerja operasional pabrik pengolahan nikel oleh PT. Kinlin

Nickel Industry Indonesia sekitar 303 orang tenaga kerja untuk 2 line MBF (Sampai

tahun kedua), 824 orng tenaga kerja untuk 7 line MBF (mulai tahun ke tiga) yang

meliputi tenaga kerja manajemen dan operasi pabrik, dengan rincian seperti pada

Tabel II-2.

Tabel II-2

Kebutuhan Spesifikasi dan Jumlah Tenaga Kerja Operasi ( Untuk 2 line MBF)

No Spesifikasi Jml No Spesifikasi Jml

A Management E Refining Plan

1 General Manager 1 1 Mnager Refing Plan 1

2 Staf Fungsional 6 2 Supervisor 4

3 Safety Officer 2 3 De-S Operation 16

4 Safety Supervisor 4 4 L/C Converter Operation 4

5 Enviromental Supervisor 4 5 Slag Treatment 4

6 Medical 3 6 Overhead Crane 4

B Ore Handling 7 Prehead Ladge 4

1 Manager Ore Handling 1 8 Brick Work 4

2 Supervisor 4 9 Casting/Ingot & Shot Making 8

3 Data Treatment & 1 F Transportation of Raw &

Logistic Slag

4 Maintenance 8 1 Manager Transportation 1

5 Sreening & Crushing 16 2 Supervisor 4

6 Control room of R/D 4 3 Forman 4

7 Rotary Dryer 16 4 Bulldozer & Escavator 20

Operator

8 Mixing House 8 5 Dumtruck Driver 16

C Calcining Plan 6 Pay Loader Operator 12

1 Manager Calcining Plan 1 7 Maintenance 12

2 Supervisor 4 G Human Resource

3 Calcining 4 1 HR Manager 1

4 Dust Treatment 8 2 Administration 4

5 Rotary Klin 8 3 Logistic 2

6 Control Room 8 4 Driver 6

7 Coal firing facility 8 5 Security 24

8 Maintenance 8 6 Office Boy 4

D Smelting Plan H Finance

1 Supervisor 4 1 Finance Manager 1

2 Container Wagon 4 2 Finance administration & 8

Storage

Jumlah 303

Sumber : PT. Kinlin Nickel Industry Indonesia, 2014

Proses penerimaan tenaga kerja PT.Kinlin Nickel Industry Indonesia harus

melalui berbagai tahap dan memenuhi Standard Operational Procedor (SOP) yang

tetap ditetapkan perusahaan maupun peraturan perundangan yang berlaku (Undang-

Undang RI No.13 Tahun 2003 tentang Ketenagakerjaan). Proses penerimaan tenaga

kerja diawali dengan mempublikasikan pengumuman secara terbuka melalui media

masa, selanjutnnya dilakukan proses seleksi sesuai ketentuan yang berlaku.

Setiap kegiatan pertambangan, baik kegiatan penambangan maupun kegiatan

pengolahan dan pemurnian, factor keselamatan dan kesehatan kerja adalah factor

yang penting. PT. Kinlin Nickel Industry Indonesia, membentuk organisasi ke-3, sesuai

dengan ketentuan dan peraturan yang berlaku. Divisi K3 dipimpin oleh seorang

Health savety and Environment (HSE) Manager, yang bertanggung jawab kepada

Operation Manager, dan membawahi Dokter Perusahaan, Health Superintendet, Savety

Superintendet, dan Environment Superintendet.

Kegiatan penerimaan tenaga kerja operasi ini, diprediksi akan menimbulkan

dampak potensial yaitu migrasi penduduk,kesempatan kerja, kesempatan

berusaha,peningkatan pendapatan masyarakat, serta menimbulkan dampak

perubahan sikap dan persepsi masyarakat khususnnya masyarakat Desa Lalowua.

2. Mobilisasi Bahan Bakar, Bahan Baku,Hasil Produksi dan Terak

a. Mobilisasi Bahan Bakar

PT. Kinlin Nickel Industry Indonesia akan memerlukan bahan bakar jenis solar,

premium dan oli. Bahan bakar ini diperuntukan untuk bahan bakar generator set dan

dan berbagai peralatan kendaraan operasional pabrik. Terkait dengan penggunaan

bahan bakar ini , PT. Kinlin Nickel Industry Indonesia berkomitmen menggunakan

bahan bakar industry sesuai dengan peraturan Gubernur Sultra No.39 Tahun 2014,

melalui kontrak pembelian BBM industry.

b. Mobilisasi Bahan Baku

Bahan baku utama yang digunakan dalam memproduksi ferronickel (Fe-Ni)

adalah bijih nikel laterit, kokas (untuk pembuatan sinter, bahan reactor dan

peleburan) serta batu kapur. Bijih nikel yang menjadi bahan baku utama diperoleh

dari tambang PT. Jagad Raya Tama dan PT. Generasi Agung Perkasa yang sudah

beroperasi di Kecamatan Palangga Selatan. Tingkat kadar bijih laterit yang digunakan

sebagai acuan adalah pada kadar >1,8% Ni,25%Fe,<35% SiO2 , <3% Al2O3.

Kokas akan digunakan sebagai bahan energy utama untuk pengeringan dan

reduksi pemurnian. Kualitas batubara yang dibutuhkan adalah dengan kadar karbon

sekitar 40-60% dan VM sekitar 25%-35%,ash, air dan belerang relaktive rendah.

Kokas yang dibutuhkan adalah berkadar sekitar >73%C, <10% Ash,dan <10%S.

Kadar air serendah mungkin. Kualitas kokas terendah digunakan untuk sumber panas,

baik proses pemanasan maupun pemurnian BF. Kebutuhan kokas ini akan

didatangkan dari luar Sulawesi Tenggara, melalui pelabuhan khusus dari PT. Sambas

Mineral Minng dan PT.Triple Eight Energy, yang sebelumnnya telah melakukan

kerjasama penggunaan pelabuhan khusus.

Batukapur dibakar dilokasi untuk mendapatkan produk kapur CaO. Kapur

digunakan untuk pemurnian titik lebur terak dan/atau sebagai peningkat

unsur/senyawa pengotor dari masukkan bahan baku bijih laterit dan/atau dari kokas

dan antrasit. Kadar CaO 18%. Kebutuhan batukapur ini diperoleh dari lokasi-lokasi

penambangan batukapur disekitar lokasi kegiatan.

Flourit atau karbit dibutuhkan untuk proses desulfurisasi dan/atau

defosforisasi. Selain itu, gas oksigen dan aluminium juga dibutuhkan untuk proses

refining logam cairan, terutama untuk menurunkan kadar gas terlarut seperti

hydrogen dan nitrogen serta unsur-unsur pengotor lainnya. Kebutuhan bahan minor

dan perlengkapannya biasannya kurang dari 0,6 % dari total biaya produksi.

C. Mobilisasi Hasil Produksi dan Ternak

Hasil produksi pabrik pengolahan bijih nikel PT. Kinlin Nickel Industri

Indonesia yang berupa Fe-Ni akan di ekspor ke cina. Mobilisasi ini melalui jalur darat

dan jalur laut. Jalur darat ditempuh dari lokasi pabrik ke pelabuhan khusus,

sedangkan jalur laut ditempuh dari pelabuhan khusus ke Cina. Sedangkan hasil

sampingan lain pabrik pengolahan bijih nikel PT. Kinlin Nickel Industry Indonesia

yang berupa terak atau slag akan dimobilisasi dari lokasi pabrik ke lkasi penimbunan

slag.

Kegiatan mobilisasi bahan bakar, bahan baku, hasil produksi dan slag ini

menimbulkan dampak potensial terhadap lingkungan hidup berupa gangguan

transportasi darat, penurunan kualitas udara ambient, peningkatan kebisingan,

potensi terjadinnya penyakit, serta potensi adanya keresahan masyarakat.

3. Pengoperasian Pabrik dan Fasilitas Pendukung

a. Pengoperasian pabrik Pengolahan Nikel

(1) Preparasi Bahan

Moisture Content bijih nikel dari lokasi tambang berkisar dari 30%-35%

dengan berbagai ukuran besaran bijih nikel ini di pisahkan berdasarkan ukurannya,

namun memisahkan bijih nikel dalam kondisi basah sangat sulit sehingga diusahakan

dalam kondisi kering dengan menggunakan screener. Bijih nikel dengan Ni rendah,

dibuang dan dipakai untuk pengerasan jalan, sedangkan kandungan Ni tinggi

dilakukan pemecahan menggunakan jaw chruser. Pada umumnnya, proses

pengolahan mempersyaratkan batuan menjadi sekitar 50 m, dengan kadar kerikil

ukuran dibawah 5 mm tidak lebih dari 8 %. Selain itu dipersyaratkan pula batuan

yang akan masuk ke dalam tungku pelebur (MBF) adalah relatif kering dengan kadar

air sekitar 10 %.

Bijih nikel yang berukuran kecil (undersieve) dikirim ke rotary dryer,

pemanasan pada dryer menggunakan gas panas 8000C, yang dialirkan sejajar dengan

arah raw bijih nikel dari tempat inlet dan dryer, sehingga dapat kontak langsung

dengan bijih nikel didalam dryer, hasil pengeringan adalah bijih nikel dengan moisture

content 22%. Hal ini untuk mencegah debu pada proses pemisahan dan pemecahan.

Debu pada gas buangan dari dryer ditangkap menggunakan dust collector dan dibuang

dengan mengayakan dengan Vibrating screen berukuran 30mm, oversize ore hasil

pengayakan dikirim ke impact crusher, untuk dipecahkan menjadi ukuran 30 mm.

(2) Proses reduksi dan Peleburan

Bijih nikel dimasukkan ke dalam hooper dengan berat yang telah ditentukan,

ditampung dalam batcher I. Demikian pula untuk bahan baku imbuhan berupa

Limestone ditampung dalam bather II. Bahan bakar yang dipergunakan adalah kokas

yang dimasukkan ke dalam bather III. Bijih nikel, limestone bersama-sama dengan

reductant, di masukkan dalam mixing plan, melalui masing-masing batcher idengan

perbandingan berdasarkan jumlah dan kualitas yang telah diperhitungkan. Kemudian

dimasukkan dalam container/skip car dan dikirim ke Mini Blast Furnace (MBF),

menggunakan belt conveyor dimasukkan ke top bins/hopper.

Peleburan bijih nikel menggunakan Mini Blast Furnace (MBF) menghasilkan

Ferronickel (Fe-Ni). Pengggunaan kokas tidak hanya diperlukan sebagai bahan bakar

tetapi sangat berguna untuk reduction gas, yaitu didalam MBF mengubah hematite

(Fe2O3) menjadi wustite (FeO), sedangkan Limestone (CaCo3) sebagai bahan imbuh

untuk pengaturan keasaman slag (terak).

Proses peleburan biji nkel di dalam furnace, dimana bahan baku berupa sinter

bijih nikel dan kokas diumpankan dari atas tanur dan dari bawah dihembuskan udara

panas (O2) pada temperature 500oC. Udara ini sangat menentukan pembakaran

karbon dengan oksigen untuk pembentukan gas karbon monoksida (CO), dimana gas

ini diperlukan terutama untuk mereduksi oksida logam seperti NiO,Fe2O3, reaksi

antara bahan reduktor dan gas O2 yang menghasilkan energy panas yang cukup

efisien. Kelebihan gas CO dari proses oksidasi di dalam furnance dapat dikeluarkan

pada bagian atas MBF dan dapat dimanfaatkan untuk pemanasan udara yang

ditiupkan kembali ke dalam MBF sebagai bahan oksidasi karbon melalui tuyere. Selain

itu kelebihan gas CO dapat juga digunakan pemanasan cetakan, dan dimanfaatkan

sebagai energy pembuatan sinter.

Proses produksi berlangsung kontinyu selama 24 jam/hari didalam MBF yang

bekerja pada temperature antara 1500oC hingga 1700oC. Temperature yang terjadi di

dalam MBF dapat diuraikan sebagai berikut: temperatur bagian pengumpanan

(throat) bagian atas menjadi pada tenperatur antara 200-350oC, kemudian turun di

daerah stack atas dengan temperature berkisar antara 400-450oC. Kemudian di

daerah stack tengah temperature naik lagi sekitar 450-700oC dan masuk ke stack

bawah temperature naik lagi sekitar 700-1200oC, lalu masuk kedaerah belly dengan

dengan temperature sekitar 1200-1400oC. Selanjutnnya masuk ke daerah bosh

tempat berlangsungnnya daerah pembakaran karbon dan dengan oksigen, di mana di

daerah ini temperature mencapai sekitar 1700oC. Disini semua material mencair dan

ditampung di daerah hearth kemudian cairan hot metal dan slag di keluarkan pada

selang waktu tertentu.

Hot metal yang telah terakumulasi di dasar MBF di-tapping keluar melalui

lobang dinding furnace, ditampung dalam ladge atau torpedo car, kemudian dikirim

untuk proses selanjutnnya. Sementara itu slag dalam MBF di-tapping melalui 2 lobang

yang letaknnya berlawanan arah dengan lobang tappingmetal dan dikirim ke slag pon

yang letaknnya agak jauh dari MBF untuk di dinginkan. Hot metal dari MBF di

inginkan secara tepat dengan menyemprotkan air dengan tekanan tinggi, kemudian

masuk dalam hopper dan dengan belt conveyor di kirim ke fine crusher/ball mill

untuk dihaluskan dan kemudian dikirim ke Magnetic Seperator untuk dipisahkan

antara FeNi yang magnetic, sedangkan yang non magnetic merupakan pengotor

dikirim ke tailing pond. Rangkaian proses pendinginan sampai pemisahan dengan

magnetic separator dilakukan secara otomatis.

Methoda untuk menghilangkan kandungan sulfur (desulfurization) pada crude

Fe-Ni adalah dengan menambahkan calcium (CaC2) dan soda Ash (Na2CO3) dan

untuk menghilangkan sulfur dengan mengikat menjadi CaS dan Na2S, sehingga sisa

sulfur pada metal setelah proses sulfurisasi menjadi kira-kira 0,015%. Slag hasil

proses sulfurisasi masih terkandung antara 9-10% Ni dan 7-9% S, namun harus di-

crushing menggunakan limestone crusher dan pemisahan +10 mm. Dengan proses ini

di peroleh 70% Ni dalam desulfurisasi slag dan 91% S dapat di hilangkan.

Selanjutnnya untuk produksi low carbon Fe-Ni, pengotor yaitu C, Si dan P, dibersihkan

dengan menyemprotkan oxygen dalam shaking converter.

b. Pengoperasian Fasilitas Pendukung

Pengoperasian fasilitas pendukung terdiri dari pengoperasian kantor, gedung,

bengkel, poliklinik, sumber tenaga listrik (genset), sumber air, laboratorium, IPAL,

serta beberapa sarana lainnya. Pengoperasian fasilitas pendukung ini akan

memberikan kontribusi terhadap meningkatnnya beban cemaran yang ada disekitar

lokasi kegiatan. Produk samping yang paling banyak dihasilkan dari kegiatan ini

adalah meningkatnnya limbah cair dan limbah padat.

Kegiatan pengoperasian pabrik dan fasilitas pendukung ini menimbulkan

dampak potensial berupa : kesempatan kerja, peningkatan pendapatan,

penurunan kualitas udara, peningkatan kebisingan, limbah padat dan cair,

debit aliran permukaan, penurunan kualitas air, gangguan biota perairan,

gangguan fauna penurunan sanitasi lingkungan, potensi terjadinnya penyakit,

serta perubahan sikap dan persepsi masyarakat.

4. Penanganan Limbah

Dalam pengoperasian pabrik pengolahan nikel dan fasilitas pendukung lainnya

akan menghasilkan limbah, terutama limbah padat, cair, gas, dan debu. Limbah-

limbah yang dihasilkan ini ada yang bersifat limbah B3 sehingga perlu penanganan

khusus. Limbah B3 seperti bahan kimia yang berasal dari bahan-bahan yang di

gunakan saat proses atau sisa proses seperti filter-filter berkas, potongan waste

baskets, besi, kawat, lampu, aki, drum plastic bekas kemasan bahan kimia, dan oli

bekas akan dikumpulkan dan ditampung sementara pada lokasi yang telah disiapkan

khusus, kemudian akan ditangani lebih lanjut oleh pihak ketiga ( off-site treatment)

yang mempunyai izin pengelolaan limbah B3.

Apabila limbah yang dihasilkan tidak dikelola demgan baik, dapat

menimbulkan masalah lingkungan. Hal ini tentu tidak diharapkan, baik oleh

perusahaan maupun oleh masyarakat umum.

a. Penambangan Limbah Slag

Jumlah slag hasil peleburan sangat besar sekitar 82% dari awal raw material,

dan bila kadar nikel dalam bijih semakin rendah, maka akan menghasilkan volume

slag yang lebih banyak. Slag dikirim ke slag pond yang letaknnya agak jauh dari MBF

untuk di inginkan kemudian dikirim ke tailing pond. Limbah slag ini sangat panas,

maka perlu penyiraman air yang banyak untuk didinginkan sehingga juga

menghasilkan lumpur endapan. Air siraman ini di alirkan ke IPAL untuk menetralkan

lumpur dan pembersihan dari logam berbahaya.

Slag mengandung MgO dan SiO2, yang secara kimia stabil dan bebas dari

substansi berbahaya dan memiliki berbagai sifat yang baik seperti densitas tinggi,

kekerasan dan kekuatan, penempatan yang baik dengan permeabilitas air yang tinggi,

serta ketahanan api yang tinggi dengan pengembangan termal (pemuaian) rendah.

Dengan sifat-sifat tersebut, slag ini kemungkinan dapat digunakan dalam berbagai

tujuan , misalnnya pemadatan badan jalan kendaraan. Namun demikian pemanfaatan

slag ini, PT. Kinlin Nickel Industry Indonesia akan mengajukan izin ke Kementerian

Lingkungan Hidup. Selain itu slag dapat langsung ditimbun di landfill lokasi tambang

sebagai material reklamasi kemudian di tutup dengan top soil selanjutnnya dilakukan

penghijauan.

b. Penangan Limbah Cair

Dalam proses produksi akan menggunakan jumlah air yang besar yaitu untuk

pendinginan dan pencucian. Penggunaan air untuk pendinginan (perlindungan MBF

dari luar)penyemprotan air tekanan tinggi secara cepat pada hot metal MBF dengan

water sprayer. Limbah cair lain dari pencucian presipitator elektrostatik (ESP) yang

digunakan untuk penangkapan gas serta dari pendinginan slag hasil peleburan. Air

bekas pendinginan dan pencucian tersebut melalui drainase di alirkan ke IPAL

kemudian dilakukan treatment dan air tersebut di pergunakan lagi dalam sirkulasi

tertutup untuk penghematan penggunaan air.

Limbah dari kakus akan diproses dalam septic tank, sementara air limbah dari

kamar mandi dan dapur langsung di alirkan ke instalasi pengelolaan air limbah

(IPAL). Air hujan yang turun pada wilayah kompleks perkantoran serta air buangan

saat pembersihan dan pencucian lantai dan atau fasilitas produksi dialirkan melalui

saluran drainase dan di alirkan ke IPAL.

Anda mungkin juga menyukai

- Amdal PertambanganDokumen31 halamanAmdal PertambanganAndy MisbawatiBelum ada peringkat

- Struktur Proyek TTDokumen1 halamanStruktur Proyek TTShiaMoy MouLyzhaBelum ada peringkat

- Abstrak Dokumen Amdal NewmontDokumen4 halamanAbstrak Dokumen Amdal NewmontobaaayyyBelum ada peringkat

- Kak Amdal Pelabuhan Tengkayu I 2017Dokumen11 halamanKak Amdal Pelabuhan Tengkayu I 2017baaz.andBelum ada peringkat

- KAK Pembangunan RSUD Di Kecamatan Serpong Utara PakulonanDokumen7 halamanKAK Pembangunan RSUD Di Kecamatan Serpong Utara PakulonanamirulBelum ada peringkat

- Profil PT Pelindo II Cabang Teluk BayurDokumen4 halamanProfil PT Pelindo II Cabang Teluk BayurangiestevBelum ada peringkat

- Uu 0232014Dokumen17 halamanUu 0232014abdul karimBelum ada peringkat

- Rad-Grk Sumatera SelatanDokumen298 halamanRad-Grk Sumatera SelatanVitha Yahusin100% (2)

- Contoh Dokumen AMDAL Golden HikariDokumen2 halamanContoh Dokumen AMDAL Golden HikariadityadhBelum ada peringkat

- Kak Amdal Rsud Kab - Toraja UtaraDokumen13 halamanKak Amdal Rsud Kab - Toraja UtaraHendra HafidBelum ada peringkat

- Rab AmdalDokumen1 halamanRab AmdalfirmanBelum ada peringkat

- Dokumen Tips Amdal PerumahandocxDokumen9 halamanDokumen Tips Amdal PerumahandocxDean AgungBelum ada peringkat

- KAK UKL UPL Relokasi Jalan Dan PemukimanDokumen7 halamanKAK UKL UPL Relokasi Jalan Dan PemukimanNusrotul WakhidahBelum ada peringkat

- Penawaran Studi Kelayakan PT SBMDokumen3 halamanPenawaran Studi Kelayakan PT SBMChristianto Ari SantosoBelum ada peringkat

- Bab 1 SPBU JrengikDokumen10 halamanBab 1 SPBU JrengikMuhammad RasyidBelum ada peringkat

- Amdalnet Juknis Penyiapan PetaDokumen5 halamanAmdalnet Juknis Penyiapan PetaArif SuharyonoBelum ada peringkat

- Studi Pra KelayakanDokumen8 halamanStudi Pra KelayakanAditya AnugrahBelum ada peringkat

- Bab 1 Pendahuluan IpltDokumen5 halamanBab 1 Pendahuluan IpltNenk Delly100% (1)

- RKL-RPL Tambahan BP Migas Talisman 09 Dec 2010Dokumen202 halamanRKL-RPL Tambahan BP Migas Talisman 09 Dec 2010Marthen Edy Lawang100% (2)

- Rona Awal Lingkungan Hidup - UKL-UPL - Jaringan Gas Rambang Niru Dan Empat Petulai DangkuDokumen31 halamanRona Awal Lingkungan Hidup - UKL-UPL - Jaringan Gas Rambang Niru Dan Empat Petulai Dangkuvitha nazarBelum ada peringkat

- Bab III Analisis HidrologiDokumen26 halamanBab III Analisis HidrologiChitra YunityaBelum ada peringkat

- Optimalisasi Upaya Backfilling Kolam Bekas Tambang (Kolong) Timah Untuk Lingkungan Berkelanjutan Pada Area Reklamasi Unit Penambangan Darat PT Timah (Persero), TBKDokumen25 halamanOptimalisasi Upaya Backfilling Kolam Bekas Tambang (Kolong) Timah Untuk Lingkungan Berkelanjutan Pada Area Reklamasi Unit Penambangan Darat PT Timah (Persero), TBKAriez D'blacker Holic100% (1)

- Seminar DELH - Pelabuhan Penyebrangan BiraDokumen20 halamanSeminar DELH - Pelabuhan Penyebrangan Biraaga_makassarBelum ada peringkat

- KAK Ekonomi HijauDokumen8 halamanKAK Ekonomi HijauHamzah Ali100% (1)

- Kerangka Acuan Kerja Spbu, Gudang Progresif Dan Parkiran Truk Tangki Loa JananDokumen10 halamanKerangka Acuan Kerja Spbu, Gudang Progresif Dan Parkiran Truk Tangki Loa Jananalhamd huduriBelum ada peringkat

- PDF Ukl Upl Way Panas Final 14072014docx - Compress PDFDokumen20 halamanPDF Ukl Upl Way Panas Final 14072014docx - Compress PDFFalza NurBelum ada peringkat

- 5 - MatriksDokumen17 halaman5 - MatriksPanca Lewandowski NababanBelum ada peringkat

- Laporan AntaraDokumen145 halamanLaporan AntaraAdellia FiskasariBelum ada peringkat

- LDKB Msds Cps BurnlimeDokumen5 halamanLDKB Msds Cps Burnlimearthxmis 00Belum ada peringkat

- Buku Petunjuk Biaya Op TpaDokumen30 halamanBuku Petunjuk Biaya Op TpasofyanBelum ada peringkat

- Uk Upl Tersus Pt. BBGRDokumen24 halamanUk Upl Tersus Pt. BBGRtri putraBelum ada peringkat

- Ras BaruDokumen4 halamanRas BaruVirgie Pramiro PutroBelum ada peringkat

- Contoh Dokumen AmdalDokumen3 halamanContoh Dokumen AmdaluktaindraBelum ada peringkat

- Tor-Amdal WDK Muara UndaDokumen15 halamanTor-Amdal WDK Muara UndaPutu Agus SantosaBelum ada peringkat

- Ka - Andal PT BeringinDokumen28 halamanKa - Andal PT BeringinMohammad Isa MarioBelum ada peringkat

- KAK Amdal DED Bumi PerkemahanDokumen6 halamanKAK Amdal DED Bumi PerkemahanGilang Deu'SonicBelum ada peringkat

- Tor UKL-UPL Gedung BudayaDokumen8 halamanTor UKL-UPL Gedung BudayaRana Zara AthayaBelum ada peringkat

- Laporan FinalDokumen187 halamanLaporan FinalAdellia FiskasariBelum ada peringkat

- Kak Ukl-UplDokumen13 halamanKak Ukl-UplIksan Bopa100% (1)

- Sidang Ka-Andal PT - Comarindo PratamaDokumen103 halamanSidang Ka-Andal PT - Comarindo PratamaMuhammad Faiz AdjitaBelum ada peringkat

- Cash FlowDokumen2 halamanCash Flowbass_121085477Belum ada peringkat

- Rekapitulasi Rekomendasi Pengangkutan Limbah B3 Tahun 2013 PDFDokumen118 halamanRekapitulasi Rekomendasi Pengangkutan Limbah B3 Tahun 2013 PDFWirawan Adi Setya RBelum ada peringkat

- Bab-1 UKL UPLDokumen6 halamanBab-1 UKL UPLLatif TanjengBelum ada peringkat

- BAB II - NetDokumen26 halamanBAB II - NetDisnaker TernateBelum ada peringkat

- Ka Pt. Hengjaya MineralindoDokumen2 halamanKa Pt. Hengjaya MineralindoNunks FiryaniBelum ada peringkat

- Kajian Ekonomi Dan Keuangan Regional Provinsi Jawa Tengah Triwulan III 2015Dokumen118 halamanKajian Ekonomi Dan Keuangan Regional Provinsi Jawa Tengah Triwulan III 2015sandi nurmansyahBelum ada peringkat

- I PGN LH Pipa GasDokumen7 halamanI PGN LH Pipa GasSyam SuddinBelum ada peringkat

- Ukl Upl KoltimDokumen81 halamanUkl Upl KoltimHendra Wijaya100% (1)

- Dokumen Upaya Pengelolaan Dan Pemantauan Lingkungan (UKL-UPL)Dokumen240 halamanDokumen Upaya Pengelolaan Dan Pemantauan Lingkungan (UKL-UPL)Joko WidodoBelum ada peringkat

- PERKA BPKS No 2 THN 2015 Tentang Prosedur Pelaksana Dan Tarif Jasa Kepelabuhanan PDFDokumen39 halamanPERKA BPKS No 2 THN 2015 Tentang Prosedur Pelaksana Dan Tarif Jasa Kepelabuhanan PDFAdeRatihIspandiariBelum ada peringkat

- 001kerangka Acuan UKL-UPL - Perumahan NelayanDokumen12 halaman001kerangka Acuan UKL-UPL - Perumahan NelayanAbd WahidBelum ada peringkat

- Kecamatan Bunaken Kepulauan Dalam Angka 2020Dokumen61 halamanKecamatan Bunaken Kepulauan Dalam Angka 2020Shella RasuhBelum ada peringkat

- Reklamasi PutraDokumen23 halamanReklamasi PutraRika DianaBelum ada peringkat

- Contoh Pengukuran Timbulan SampahDokumen12 halamanContoh Pengukuran Timbulan Sampahishak1212Belum ada peringkat

- Bab IDokumen37 halamanBab IZulham GatesBelum ada peringkat

- Bab 2Dokumen13 halamanBab 2irmaBelum ada peringkat

- BAB I S.D BAB IVDokumen37 halamanBAB I S.D BAB IVZulham GatesBelum ada peringkat

- BAB II KP KaolinDokumen17 halamanBAB II KP KaolinAbdul KholilBelum ada peringkat

- Tahap Konstruksi1.1Dokumen4 halamanTahap Konstruksi1.1YUSUP ROMAN ZIDANBelum ada peringkat

- Bab 8 ACCCDokumen6 halamanBab 8 ACCCIntegra Mining NusantaraBelum ada peringkat

- Lingkup Batas Wilayah StudiDokumen5 halamanLingkup Batas Wilayah StudiirmaBelum ada peringkat

- Dokumen KA-ANDAL KIKIDokumen137 halamanDokumen KA-ANDAL KIKIirmaBelum ada peringkat

- Bab 2Dokumen13 halamanBab 2irmaBelum ada peringkat

- ARSIPDokumen85 halamanARSIPirma100% (5)