100% menganggap dokumen ini bermanfaat (1 suara)

3K tayangan13 halamanSOP Mass Balance PUD

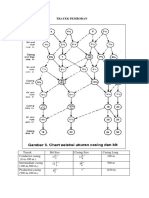

Dokumen tersebut memberikan prosedur untuk melakukan mass balance pada berbagai bagian dalam proses pengolahan kelapa sawit, termasuk mass balance solid decanter, janjangan kosong, nut, ripple mill, dan dry shell 1 dan 2. Tujuannya adalah untuk mengetahui persentase setiap komponen terhadap total buah segar yang diproses. Prosedurnya meliputi pengumpulan dan penimbangan sample, serta perhitungan persentase berdasarkan berat dan kapasitas proses.

Diunggah oleh

Salim SiregarHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online di Scribd

100% menganggap dokumen ini bermanfaat (1 suara)

3K tayangan13 halamanSOP Mass Balance PUD

Dokumen tersebut memberikan prosedur untuk melakukan mass balance pada berbagai bagian dalam proses pengolahan kelapa sawit, termasuk mass balance solid decanter, janjangan kosong, nut, ripple mill, dan dry shell 1 dan 2. Tujuannya adalah untuk mengetahui persentase setiap komponen terhadap total buah segar yang diproses. Prosedurnya meliputi pengumpulan dan penimbangan sample, serta perhitungan persentase berdasarkan berat dan kapasitas proses.

Diunggah oleh

Salim SiregarHak Cipta

© © All Rights Reserved

Kami menangani hak cipta konten dengan serius. Jika Anda merasa konten ini milik Anda, ajukan klaim di sini.

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online di Scribd