Proses Pembuatan Komponen Otomotif Menggunakan Mesin Die Casting

Diunggah oleh

Dony Gunawan0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

397 tayangan7 halamanjurnal PEMBUATAN

KOMPONEN OTOMOTIF

MENGGUNAKAN MESIN DIE CASTING

Judul Asli

PROSES PEMBUATAN KOMPONEN OTOMOTIF MENGGUNAKAN MESIN DIE CASTING

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen Inijurnal PEMBUATAN

KOMPONEN OTOMOTIF

MENGGUNAKAN MESIN DIE CASTING

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

397 tayangan7 halamanProses Pembuatan Komponen Otomotif Menggunakan Mesin Die Casting

Diunggah oleh

Dony Gunawanjurnal PEMBUATAN

KOMPONEN OTOMOTIF

MENGGUNAKAN MESIN DIE CASTING

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

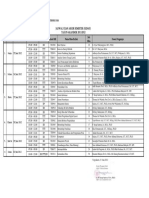

Anda di halaman 1dari 7

1

Makalah Seminar Kerja Praktik

PROSES PEMBUATAN

KOMPONEN OTOMOTIF

MENGGUNAKAN MESIN DIE CASTING

Muhammad Supono Kurniawan (L2F 007 056)

Jurusan Teknik Elektro Fakultas Teknik Universitas Diponegoro

Abstrak

Dalam usaha meningkatkan produktifitas, efisiensi, dan efektifitas dari sumber daya yang dimiliki,

suatu perusahaan harus terus melakukan inovasi-inovasi dalam proses produksinya. Pada era modern sekarang

ini inovasi-inovasi yang dilakukan untuk meningkatkan kualitas dan kuantitas hasil produksi harus didukung

oleh suatu teknologi yang memiliki kecepatan, akurasi dan keandalan yang tinggi serta kemudahan dalam

pengoperasiannya. PT. ASTRA OTOPARTS Tbk. Divisi NUSAMETAL (PT. AOPNM) adalah perusahaan yang

telah menggunakan teknologi maju dalam proses produksinya. Suatu perusahaan yang merupakan industri

manufactur alumunium bertaraf internasional yang memproduksi onderdil motor dan mobil berbagai merk,

seperti :Honda , Suzuki, Kawasaki, Daihatsu, Hino, dll.

Die Casting merupakan salah satu mesin vital yang digunakan oleh PT. AOPNM pada proses

pembuatan berbagai macam spare parts otomotif dari bahan alumunium. Mesin ini digunakan untuk mencetak

produk dari bahan dasar alumunium cair dengan suhu sekitar 665

O

C-700

O

C. Mesin ini dapat dijalankan

secara otomatis maupun manual sesuai dengan kebutuhan operator. Proses casting pada PT. AOPNM terbagi

atas 3 bagian, yang pertama adalah proses dengan tekanan tinggi (high pressure) dan proses dengan tekanan

rendah (low pressure), dan casting gravity .

Dalam proses pengoperasiannya mesin ini dilengkapi dengan Panel Listrik, Panel Kontrol, Panel

Operation, dan Panel Keeping/Holding Furnace. Mesin Die Casting yang ada terdiri atas berbagai merk,

seperti Toyo dari Jepang, Ube, Zitai dari Taiwan, dan Thosiba dari Jepang. Semua mesin casting yang ada

menggunakan sistem pneumatik dan hidrolik sebagai aktuator dan PLC sebagai kotrolernya serta dibantu

beberapa komponen lain.

Kata kunci : Alumunium, Mesin Die Casting, Komponen Otomotif

I. PENDAHULUAN

1.1 Latar Belakang

Dengan adanya penemuan-penemuan

mutakhir dibidang ilmu pengetahuan dan

teknologi, seperti dari ditemukannya energi listrik

sampai radio, telegraf, telepon, televisi, dan

sebagainya, telah membuka gerbang dunia

modern serba canggih, praktis, cepat, handal dan

fleksibel dalam segala kehidupan. Dan salah

satunya adalah kebutuhan akan teknologi

automatisasi. Perkembangan teknologi ini tidak

lagi dalam hitungan tahun namun setiap hari,

bahkan tiap detik pun teknologi terus berganti.

Sebagai salah satu perusahaan besar, PT.

ASTRA Otoparts Tbk. Divisi Nusametal setiap

tahunnya memproduksi puluhan ribu ton spare

parts otomotive untuk berbagai merk kendaraan

dan memperkerjakan ratusan karyawan. Untuk

meningkatkan hasil produksi dan efisiensi kerja,

PT. Astra Otoparts Tbk. Divisi Nusametal

menggunakan banyak sekali peralatan serta

mesin-mesin modern seperti pada perusahaan-

perusahaan modern lainnya. Salah satunya adalah

mesin Die Casting.

1.2 Tujuan Penulisan

Adapun tujuan dari penulisan Laporan

Kerja Praktek ini adalah:

1. Mengetahui dan mempelajari proses

pembuatan komponen otomotif di PT.

ASTRA OTOPARTS Tbk. Div

NUSAMETAL

2. Mengetahui secara umum prinsip kerja dan

sistem operasional Mesin Die Casting

1.3 Pembatasan Masalah

Dalam penulisan Laporan Keja Praktek

ini pembahasan ditekankan pada :

1. Pembahasan cara kerja Mesin Die Casting

PT. Astra Otopart Tbk. Divisi Nusametal.

2. Tidak membahas program (software) PLC

3. Hanya membahas penggunaan komponen

secara umum

2

II. PROSES PRODUKSI PT. ASTRA

OTOPARTS Tbk. Divisi NUSAMETAL

Dalam pembuatan komponen otomotif

PT. ASTRA OTOPARTS Tbk. Div

NUSAMETAL melalui beberapa tahapan. Proses

produksi melalui tahap-tahap sebagai berikut :

1. Melting

Melting merupakan proses awal pada proses

produksi. Ingot (alumunium batang) akan

ditimbang atau diukur terlebih dahulu sesuai

dengan kebutuhan, kemudian akan dilebur

kedalam furnace dengan suhu sekitar 850

O

C.

Hasil dari peleburan ingot berupa molten atau

alumunium cair.

Gambar 1. Stock alumunium batang (ingot)

Gambar 2. Main furnace sebagai tempat peleburan

alumunium

2. Casting

Molten yang berasal dari proses melting akan

dialirkan ke penampung sementara kemudian

dikirim ke holding dan keeping pada bagian

casting dengan menggunakan forklift. Molten

yang disimpan pada holding dibagi menjadi 3

jenis, ADC-12 dan HD-2 untuk molten

dengan suhu 665OC sedangkan HD-4 untuk

suhu 700OC. ADC-12 digunakan untuk

memproduksi produk kendaraan roda 4, HD-2

untuk kendaraan roda 2, dan HD-4 untuk

membuat Bracket Pillion Step (BPS). Proses

selanjutnya adalah pencetakan komponen,

dimana molten di mampatkan pada dies

dengan tekanan tinggi.

Gambar 3. Mesin Die Casting Merk TOYO

3. Finishing

Sebelum menuju proses selanjutnya, spare

parts yang berasal dari casting harus

disempurnakan terlebih dahulu untuk

menghilangkan kotoran dan menghaluskan

permukaan bahan. Alat-alat yang digunakan

pada tahap finishing antara lain: Shot Blasting

digunakan untuk membersihkan scrap dan

memoles permukaan benda, Sander Belt

digunakan untuk membersihkan bagian

tertentu yang tidak digunakan pada benda

kerja, Buffing, Dust collector ialah alat yang

digunakan untuk mengumpulkan sisa dari

benda kerja yang diproses, Conveyor sebagai

alat transfer benda kerja, Tumbling mesin

untuk mencuci benda kerja. Semua proses

yang dikerjakan disini lebih banyak

menggunakan tenaga manusia atau manual.

4. Machining

Produk yang telah selesai dari tahap finishing

akan diproses lebih lanjut pada bagian ini.

Hal-hal yang dilakukan pada proses ini adalah

pembuatan alur/blok mesin (facing),

pembuatan ulir lubang baut, pengecekan

kebocoran (leak test), dll. Semua pekerjaan

pada line ini didominasi dengan

menggunakan mesin CNC (Computer

Numerically Control).

Gambar 4. Mesin CNC Tongtai

3

5. Painting

Proses pengecatan dikerjakan dengan proses

manual maupun otomatis. Secara umum

runtutan dari proses painting adalah

threatment, pengecatan, kemudian

pengovenan. Threatment adalah proses

prepainting, produk dibersihkan dan

dipanaskan terlebih dahulu. Pengecatan

otomatis dilakukan oleh mesin spray dan

konveyor, sedangkan pengecatan manual

dilakukan oleh operator dalam area steril.

Tahap terakhir ialah produk dimasukkan

dalam oven, hal ini dimaksudkan supaya cat

yang menempel tidak mudah terkelupas.

6. Pengiriman dan Pengepakan (Shipping)

Produk-produk yang telah siap selanjutnya

akan diperiksa oleh bagian Quality Control

untuk menjamin bahwa produk yang akan

dikirim benar-benar sesuai standart, tidak ada

cacat fisik, dan sesuai jumlahnya. Pada tahap

ini, pengecekan masih dilakukan secara

manual akan tetapi kedepannya akan

menggunakan teknologi SAP untuk

memantau jumlah produk yang keluar masuk

perusahaan. Barang-barang ini nantinya akan

dikirim ke berbagai customer car

manufactures : PT. Toyota Motor Mfg

Indonesia, PT. Mesin Isuzu Indonesia, PT.

Indomobil Suzuki International, dll.

Motorcycle manufacturers: PT. Astra Honda

Motor, PT. Kawasaki Indonesia, PT. Kymco

Motor Indonesia, dll. Cars component

manufacturers: PT. Denso Indonesia Corp.

III. MESI N DI E CASTI NG

3.1 Gambaran Umum Mesin Die Casting

Mesin Die Casting adalah salah satu mesin

utama kegiatan produksi yang dimiliki oleh PT.

ASTRA OTOPARTS Tbk. Divisi NUSAMETAL.

Mesin ini berfungsi untuk mencetak spare parts

motor maupun mobil dari molten dengan suhu

bervariasi antara 665

O

C 700

O

C sesuai dengan

kebutuhan produk yang ingin dihasilkan. Mesin

die casting pada PT. AOPNM berjumlah 44 buah

terbagi atas beberapa class dan maker. Maker

yang ada antara lain Ube, Zetai, Toyo, dan

Thosiba. Sedangkan classnya terbagi atas class

250 ton, 350 ton, 420 ton, 500 ton, hingga 1650

ton. Ukuran mesin tersebut mencerminkan ukuran

spare part yang dihasilkan. Mesin die casting

bekerja dengan cara memampatkan molten yang

dicetak pada dies dengan tekanan tinggi sehingga

proses yang dihasilkan lebih cepat dan halus.

Proses percetakan pada dies dibantu oleh injection

hidrolik sebagai pendorong molten agar masuk ke

dies, pergerakan injection dimulai dari tahap slow,

fast, kemudian intense. Produk yang dihasilkan

akan disortir terlebih dahulu, bagian alumunium

dari produk yang tidak terpakai akan

dikumpulkan untuk dilebur kembali ke mesin

furnace.

Secara umum runtutan proses kerja mesin die

casting dapat dilihat dari gambar flow chart

dibawah ini:

Gambar 5. Flow chart mesin die casting 1 cycle process

3.2 Bagian Penyusun Mesin Die Casting

Gambar 6. Skema Mesin Die Casting Model ZDC-250TPS

Keterangan :

1. Panel electric 6. Accumulator

2. Die movement 7. Ladle

3. Extractor machine 8. Injection

4. Panel manual 9. Dies

5. Spray 10. Hydraulic pump

Secara umum mesin die casting tidak dapat

terpisahkan oleh holding atau keeping, oleh sebab

itu die casting unit terbagi atas dua bagian utama

yaitu sebagai berikut:

5.2.1 Mesin Die Casting

Merupakan mesin utama yang digunakan

untuk mencetak spare part dari peleburan

alumunium.

Mesin ini terbagi lagi menjadi beberapa

bagian, yaitu :

1. Safety Door

Merupakan pintu pengaman yang

digunakan untuk melindungi operator dari

muntahan molten dan siraman air bercampur

galum saat proses produksi. Pada area safety

door diberi petunjuk dan peringatan yang

4

harus dipatuhi oleh operator demi

keselamatan kerja.

2. Die Movement

Die movement merupakan satu kesatuan

dari beberapa komponen pada mesin die

casting yang terdiri dari guide rod, tie bar,

cylinder piston die lock, bushing, toogle.

Guide rod berfungsi centering die move, fix

platen dan guide ejector. Tie bar berfungsi

sebagia penopang fix platen, move platen, dan

stationary platen. Die lock berfungsi

menggerakkan die open dan die close dengan

sistem hidrolik, tekanan hidrolik yang

digunakan 150kgf/cm2. Togle berfungsi

mengatur maju mundurnya move platen dan

pengunci saat injection maju die movement

tidak mundur. Bushing berfungsi sebagai

sliding dan dudukan pin togle. Platen adalah

dudukan dies, fix platen posisinya tidak bisa

dirubah, move platen bisa bergerak open /

closed, stationary paten berisi gear die height

dan motor die hight yang berfungsi adjustable

tebal dies.

Disekitar die movement terdapat beberapa

limit switch sebagai sensor untuk memantau

posisi die movement. Komponen lain yang

ada pada dies ialah linear gauge sensor yang

diberfungsi untuk mengukur kekuatan press

(deilocking force). Output dari pembacaan

sensor ini dapat dipantau dari panel elektrik.

Gambar 7. Linaer gauge sensor

3. Pompa Hidrolik

Sistem hidrolik umumnya menggunakan

catridge pump untuk menyedot oli dari tangki

dengan bantuan motor induksi 3 fasa. Saat

sistem hidrolik bekerja vakum pressure harus

menunjukkan nilai nol, hal ini

mengindikasikan bahwa tidak ada udara atau

benda lain yang ada dalam selang selain oli

hidrolik. Selang yang digunakan ada 2

macam, yaitu selang untuk high pressure

dengan tekanan 150 kgf/cm2 dan selamg

untuk low pressure dengan tekanan 80

kgf/cm2. Untuk membuka dan menutup valve

hidrolik dapat digunakan relief valve yang

bertipe konvensional dan propotional valve

berupa valve tipe electric.

4. Dies

Merupakan komponen utama pada mesin

die casting yang digunakan untuk mencetak

spare part yang dikehendaki. Dies sendiri

terdiri atas 2 bagian yaitu cavity dies yang

bertekstur tertentu sesuai dengan bentuk part

dan housing dies sebagai tempat

menempelnya cavity dies. Bentuk dan ukuran

dies sangat bervariasi sesuai dengan bentuk

spare part yang ingin dibuat. Dies ini bersifat

plug-in, bisa dibongkar pasang, media yang

digunakan untuk memindahkan dies dari

tempat satu ke tempat lain menggukan crane.

5. Injection

Bagian ini berfungsi untuk menekan

molten ke dalam dies. Injection digerakkan

oleh sistem pneumatik. Sedangkan pengaturan

buka tutup valve pnematik diatur oleh sebuah

motor servo yang dilengkapi oleh sensor

enkoder di dalamnya. Pada beberapa mesin

tertentu, injection dilengkapi oleh stroke

sensor atau proximity switch untuk mengukur

jarak dan kekuatan dorongan injection.

Gambar 8. Motor Servo dan Encoder

6. Ladle

Ladle merupakan lengan mesin yang

digunakan untuk mengambil molten pada

keeping atau holding. Sebelumnya ladle

dilapisi zat kimia tertentu untuk menghindari

molten menempel pada mangkuk ladle.

Penggerak ladle berupa 2 buah motor 3 fasa

yang dicouple dengan gear dan rantai

sehingga ladle bisa bergerak pada 2 axis.

Motor yang pertama digunakan untuk

menggerakkan ladling arm, sedang motor

yang satunya digunakan untuk menggerakkan

ladle. Kapasitas maksimal dalam mangkuk

ladle mesin 250 ton adalah 4 kg.

7. Spray

Mesin spray merupakan alat yang

digerakkan oleh sistem pneumatik yang

berfungsi untuk memberi pelapisan film

5

setelah proses percetakan. Komposisi dari

larutan yang disemprotkan oleh spray adalah

air bercampur die lub, yang berfungsi untuk

membentuk lapisan film pada cavity die,

lapisan film berfungsi untuk mencegah

menempelnya kerak atau kotoran alumunium

dan menjaga suhu pada cavity dies. Bagian

untuk keluarnya air berupa selang-selang tube

yang terbuat dari tembaga / kuningan dan bisa

disetting posisinya sesuai dengan karakteristik

partnya.

8. Acummulator

Terdiri atas 2 jenis sistem pada

acummulator, yaitu sistem bladder dan sistem

piston. Acummulator umumnya terdiri atas 2

buah tabung, yang berfungsi sebagai

penambah tenaga atau pemercepat injection.

Tabung yang paling besar untuk high pressure

dengan tekanan 60kgf/cm2, sedang tabung

yang lebih kecil untuk intense pressure

dengan tekanan 80kgf/cm2. Tekanan tabung

tersebut berbeda-beda sesuai dengan intonasi

mesin. Kedua tabung tersebut berisi oli

hidrolik dan gas nitrogen (N2) dengan tingkat

kemurnian 99,9999%.

Gambar 9. a. acummulator tipe bladder

b. acummulator tipe piston

9. Extractor Machine

Mesin ini merupakan bagian yang paling

dekat dengan operator, berfungsi untuk

mengambil cetakan alumunium dari dies.

Adanya extractor memudahkan operator

karena alumunium yang diambil masih sangat

panas. Di depan extractor dilengkapi oleh

photosensor yang menembakkan sinar

infrared untuk mendeteksi spare parts yang

sudah diambil oleh extractor.

5.2.2 Keeping dan Holding

Baik keeping maupun holding memiliki

fungsi yang sama yaitu sebagai tempat

menyimpan dan menjaga suhu molten. Perbedaan

dari keeping dan holding adalah bentuk fisik dan

sistem pemanasnya, keeping berbentuk kubus

dengan pemanas berupa heater (electric)

sedangkan holding berbentuk silinder dengan

pemanas berupa burner dengan bahan bakar LNG.

Molten yang dismpan di Keeping atau holding

terdiri atas 2 tipe, yaitu ADC-12 untuk

menyimpan molten dengan temperatur 665

O

C

dan HD-4 untuk menyimpan molten dengan suhu

700

O

C. ADC-12 merupakan peleburan dari

unsur-unsur kimia Si, Cu, Mg, Zn, Fe, Mn, Ni, Sn,

dan Al sedangkan HD-4 memiliki tambahan

kandungan Ti, Pb, dan Cr. Molten akan disupply

dari bagian melting, tetapi sebelum digunakan

biasanya molten dibersihkan dulu dari kulit atau

kerak alumunium.

Holding memiliki kemampuan menjaga

suhu hingga mencapai 800

O

C sehingga dapat

menyimpan molten tipe ADC-12, HD-2, dan HD-

4. Dilihat dari beberapa sisi holding memiliki

keuntungan dan kerugian sebagai berikut:

1. Keuntungan

- Holding mengkonsumsi bahan bakar lebih

rendah, sehingga energy cost yang harus

ditanggung lebih murah.

- Perawatan dan cleaning alumuniumnya lebih

mudah dikarenakan crucible tidak mudah

membentuk corondum (kerak).

2. Kerugian

- Sisi maintenance alat lebih sulit

- Menghasilkan polusi udara yang tingg

- Rentan resiko kebocoran yang dapat

mengakibatkan kebakaran, hal ini disebabkan

karena isolasi pada holding hanya 1 lapis yaitu

crucible.

- Kapasitas penampungan sedikit, hanya sekitar

400Kg.

Keeping memiliki kemampuan menjaga

suhu hingga mencapai 690

O

C sehingga bisa

menampung molten jenis ADC-12 dan HD-2.

Keeping tersusun dari 4 lapisan isolasi, lapisan

pertama berupa castable atau semen tahan panas,

lapisan kedua insulating brick B1 atau bata

isolasi, lapisan ketiga insulating board setebal

50mm, dan lapisan yang keempat insulating

board setebal 25mm. Adapun kelebihan dan

kekurangan keeping antara lain:

6

1. Keuntungan

- Memiliki daya tampung yang besar,

sekitar 1000Kg.

- Tidak menghasilkan polusi udara.

- Lebih aman dari resiko kebocoran,

karena memiliki isolasi yang berlapis.

2. Kerugian

- Perawatannya lebih sulit.

- Energy cost yang harus ditanggung

lebih besar.

- Mudah terjadi corondum.

5.2.3 Unit Pengendali

Pada Mesin Die Casting terdapat beberapa

panel pengendali, yang dengan panel ini mesin

dapat diatur, dioperasikan dan dimonitor proses

kerja yang dilakukannya. Panel-panel tersebut

adalah :

1. Panel Listrik

Panel listrik ini merupakan pusat pengaturan

sumber listrik utama bagi mesin. Terdapat main

switch yang berfungsi untuk memutus atau

mengalirkan listrik ke mesin. Listrik yang diatur

disini merupakan arus listrik 3 380 VAC.

2. Panel Kontrol

Panel kontrol ini bisa dikatakan sebagai panel

utama bagi mesin die casting. Di dalam mesin ini

dilengkapi beberapa perangkat kontrol dan

interface yaitu:

Touch-Screen Monitor

Touch-Screen monitor digunakan untuk

menampilkan status dari operasi yang

sedang berlangsung, menampilkan semua

data dari tiap-tiap fungsi / parameter ,

mengatur tingkat kepekaan atau range

deteksi juga sebagai input data, dan

mengoperasikan mesin.

PLC (Programmable Logic

Controller)

Merk PLC yang digunakan berbeda-beda

sesuai dengan mesin yang bersangkutan.

Pada beberapa jenis mesin tertentu seperti

dari maker Toyo tidak menggunakan PLC

sebagai unit kontrolnya akan tetapi

menggunakan PCB card yang dilengkapi

oleh piranti input-output. Bahasa

pemrograman yang digunakan secara

keseluruhan menggunakan ladder

(diagram anak tangga).

Alarm dan Buzzer

Alarm disini menggunakan kode-kode

unik yang dapat merepresentasikan error

pada bagian tertentu. Apabila terjadi eror

atau kondisi mesin tidak pada keadaan

normal maka buzzer akan menyala dan

alarm akan muncul pada layar monitor.

Termometer dan Higrometer

Alat ukur ini hanya sebagai pemantau

suhu dan kelembapan yang ada di dalam

box panel elektrik. Pada kondisi normal

suhu yang ada dalam box panel elektrik

berkisar 33

O

C dengan kelembapan 60%.

Gambar 10. PLC Omron dan Rangkain Elektrik pada Panel

Kontrol

3. Panel Operation

Panel ini biasa digunakan saat mesin tidak dalam

kondisi baik, artinya mesin tidak dapat

sepenuhnya dijalankan secara otomatis dan ada

bagian tertentu dari mesin yang harus

dioperasikan secara manual. Panel ini juga

digunakan untuk setting atau kalibrasi alat saat

perbaikan/maintenance. Terdapat beberapa switch

untuk mengatur spray, extractor, injection,

maupun tombol emergency. Emergency Stop

Button terletak pada bagian paling bawah panel

dan berwarna merah. Apabila kita menekan

tombol ini, maka mesin akan langsung berhenti

pada saat itu juga.

4. Panel Keeping / Holding Furnace

Panel ini digunakan untuk memantau dan

mengatur suhu heater yang dihubungkan ke

holding. Kontrol pada heater bisa di set otomatis

yaitu dengan kontrol on-off sensor termocouple,

apabila termocouple mendeteksi suhu diatas set

point maka burner/heater maupun blower off,

dan sebaliknya bila suhu yang terdeteksi dibawah

set point maka burner/heater maupun blower on.

Pada box panel holding furnace terdapat

temperature controller untuk mementau suhu

molten, dan temperatur heater untuk memantau

7

suhu heater. Pada panel juga terdapat tombol

emergency, untuk mematikan heater sewaktu-

waktu dibutuhkan. Saat kalibrasi termocouple

secara manual digunakan alat ukur yang bernama

hand termocouple.

IV. PENUTUP

5.1 Kesimpulan

1. Dengan menggunakan bahan baku yang berupa

ingot atau alumunium batang yang diproses

sedemikian rupa maka dapat dihasilkan

sebuah komponen otomotif yang bervariasi

dan bernilai jual tinggi.

2. Produk komponen otomotif yang diproduksi

oleh PT. Astra Otoparts Tbk. Divisi

Nusametal adalah untuk berbagai pabrikan

kendaraan Toyota, Daihatsu, Isuzu,

Mitsubishi, Suzuki, Honda, Yamaha, dan

Kawasaki, Hino. Dengan area pendistribusian

meliputi pasar domestik dan ekspor ke

berbagai Negara di Asia Oceania, Timur

Tengah, dan Afrika.

3. Metode TPM (Total Perawatan Mandiri) yang

diterapkan oleh dept. maintenance terbukti

efektive untuk menekan down time mesin

casting. TPM meliputi 5P pembersihan,

pengecekan, perbaikan, pelumasan, dan

pemasangan.

4. Teknik Casting secara umum terbagi menjadi 3

bagian, high pressure die cassting merupakan

teknik pencetakan bahan dengan tekanan

tinggi, low pressure die casting merupakan

teknik percetakan dengan tekanan rendah,

sedangkan casting gravity adalah teknik

pencetakan bahan dengan hanya

memanfaatkan gravitasi biasanya digunakan

untuk mencetak produk yang tingkat

porositynya tinggi.

5.2 Saran

1. Tempat penampungan yang peralatan dan

mesin di bagian luar gedung hendaknya

beratap pelindung agar terhindar dari panas

dan hujan yang dapat menyebabkan

kerusakan maupun korosi pada peralatan yang

bersangkutan.

2. Sebaiknya PT. AOPNM memiliki training

center sendiri untuk menyelengarakan

pelatihan-pelatihan mesin CNC atau PLC

baru, sehingga karyawan tidak perlu

mengikuti training di tempat lain yang

tentunya merugikan biaya dan waktu. Selain

itu training center bisa digunakan untuk riset

dalam pengembangan SDM di PT. Astra

Otoparts Tbk. Divisi Nusametal.

3. Pada ruang office Dept. Maintenance & Utility

ada baiknya dibuat panel SCADA

(Supervisory Control And Data Acquisition)

untuk memantau dan menjalankan mesin

secara terpusat, mengingat sudah adanya

jaringan LAN akan tetapi belum digunakan

secara maksimal. PLC dan SCADA juga

dapat diterapkan untuk membantu program

penghematan konsumsi listrik yang dilakukan

oleh PT. AOPNM karena dapat mengatur

pengunaan AC, lampu, dan Alarm secara

terpusat.

Daftar Pustaka

[1] ______________ , Manual Book, Zitai

type 250T TPS.

[2] Ogata, Katsuhiko. 1990. Teknik Kontrol

Automatik. Jilid 1. Alih Bahasa Edi

Leksono. Jakarta : Erlangga

[3] Ogata, Katsuhiko. 1990. Teknik Kontrol

Automatik. Jilid 2. Alih Bahasa Edi

Leksono. Jakarta : Erlangga

[4] www.zitai.com

[5] www.component.astra.co.id

BIOGRAFI

Muhammad Supono

Kurniawan, lahir di

Jepara, 20 April

1990, menempuh

pendidikan di TK

Cempaka 01 Kab.

Jepara, SDN

Pringapus 02 Kab.

Semarang, SMPN 2

Salatiga, SMAN 3 Salatiga. Dan sekarang

sedang menempuh S1 di Teknik Elektro

Universitas Diponegoro Semarang.

Mengetahui dan Mengesahkan,

Dosen Pembimbing

Iwan Setiawan, S.T. M.T.

NIP. 197309262000121001

Anda mungkin juga menyukai

- Proses Pembuatan Fuel Tank Suzuki Satria Fu 150 Pada Section Welding Di Pt. Suzuki Indomobil MotorDokumen17 halamanProses Pembuatan Fuel Tank Suzuki Satria Fu 150 Pada Section Welding Di Pt. Suzuki Indomobil MotorKhansa Jihan100% (1)

- Tugas Las TotalDokumen19 halamanTugas Las TotalnayonaegaBelum ada peringkat

- Teori Wire DrawingDokumen3 halamanTeori Wire DrawingeddickBelum ada peringkat

- Proses Produksi Oil FilterDokumen7 halamanProses Produksi Oil FilterAdhi SetyokoBelum ada peringkat

- Laporan Pemilihan Bahan Dan ProsesDokumen22 halamanLaporan Pemilihan Bahan Dan ProsesSuprayugo Pangestu0% (1)

- RODA GIGIDokumen6 halamanRODA GIGIisacksurya wardanaBelum ada peringkat

- KATUP PNEUMATIKDokumen20 halamanKATUP PNEUMATIKAditya PangestuBelum ada peringkat

- Mesin Non KonvensionalDokumen38 halamanMesin Non KonvensionalNovianaNurhikmatBelum ada peringkat

- S2 Metal Form 05 TH YudyDokumen13 halamanS2 Metal Form 05 TH YudyAhda Dapong Rizqy MaulanaBelum ada peringkat

- Forging, Casting, Rolling, ExtrusionDokumen5 halamanForging, Casting, Rolling, ExtrusionM Ali FathoniBelum ada peringkat

- Deformasi Dan Proses Pembentukan VelgDokumen11 halamanDeformasi Dan Proses Pembentukan VelgSheila Pramusiwi RozitawatiBelum ada peringkat

- LAS ARC WELDINGDokumen54 halamanLAS ARC WELDINGRISNI RIFAIBelum ada peringkat

- OPTIMALKAN KOPLINGDokumen52 halamanOPTIMALKAN KOPLINGYeyensi mayang sariBelum ada peringkat

- Baja dan BesiDokumen18 halamanBaja dan Besimuhanif adnan khiarBelum ada peringkat

- BAB VII BANTALANDokumen12 halamanBAB VII BANTALANhari tubagusBelum ada peringkat

- Pertemuan 10Dokumen3 halamanPertemuan 10imamBelum ada peringkat

- Bab 2-3 Recovery Dan RekristalisasiDokumen8 halamanBab 2-3 Recovery Dan RekristalisasivandyBelum ada peringkat

- Laporan Praktek IndustriDokumen48 halamanLaporan Praktek IndustriHambali100% (1)

- Soal UAS Manajemen Industri (Reg Dan Kary)Dokumen4 halamanSoal UAS Manajemen Industri (Reg Dan Kary)Latifa ChannelBelum ada peringkat

- LAPORAN PKL Boby Wahyu IchsanDokumen43 halamanLAPORAN PKL Boby Wahyu IchsanPrimaElviraBelum ada peringkat

- Laporan Prestasi Mesin PDFDokumen65 halamanLaporan Prestasi Mesin PDFkhairul.tulah50% (2)

- MAKALAH SISTEM SALURAN PENGECORANDokumen8 halamanMAKALAH SISTEM SALURAN PENGECORANYogi Dwi AndiBelum ada peringkat

- Fungsi Dan Bagian PLCDokumen9 halamanFungsi Dan Bagian PLCSyaf HudaBelum ada peringkat

- Crank CaseDokumen14 halamanCrank Casemugi rahayuBelum ada peringkat

- Buku Mesin Milling (TIO 1)Dokumen32 halamanBuku Mesin Milling (TIO 1)Mr.X100% (1)

- KOPLINGDokumen17 halamanKOPLINGMaria Nabila100% (1)

- Jenis Kopling Pada MobilDokumen6 halamanJenis Kopling Pada MobilYeyensi mayang sariBelum ada peringkat

- Bab4 0Dokumen47 halamanBab4 0G3rmBelum ada peringkat

- Materi 16 Soal Dan Jawaban UASDokumen4 halamanMateri 16 Soal Dan Jawaban UASFaisalBelum ada peringkat

- CFDDokumen18 halamanCFDchantika raudya pBelum ada peringkat

- Proses Pembuatan PistonDokumen24 halamanProses Pembuatan PistonHandoyo Margi Waluyo0% (1)

- Bab IV-VIIDokumen25 halamanBab IV-VIIyokka prasetyaBelum ada peringkat

- MESIN LISTRIK DCDokumen195 halamanMESIN LISTRIK DCSekar DiahBelum ada peringkat

- Modifikasi Mesin Pemotong SingkongDokumen89 halamanModifikasi Mesin Pemotong SingkongHry EngineBelum ada peringkat

- DifferentialDokumen17 halamanDifferentialIndra H Basri100% (1)

- Modul Milling Dividing-HeadDokumen8 halamanModul Milling Dividing-HeadNAUFAL ARIQI FAWWAZ FADHIL -Belum ada peringkat

- OPTIMASI PKL DI CV SINAR CEMERLANGDokumen57 halamanOPTIMASI PKL DI CV SINAR CEMERLANGG CultureBelum ada peringkat

- Daftar Isi: Setting Sketch Part Applications Options ...........................Dokumen8 halamanDaftar Isi: Setting Sketch Part Applications Options ...........................Alpha bagasBelum ada peringkat

- Kualitas Produk CoranDokumen18 halamanKualitas Produk CoranFrankyPakpahanBelum ada peringkat

- Laporan Praktikum Silinder Aksi TunggalDokumen12 halamanLaporan Praktikum Silinder Aksi TunggalfazarBelum ada peringkat

- Laporan Kerja PraktekDokumen22 halamanLaporan Kerja PraktekAditia KurniawanBelum ada peringkat

- Makalah Manajemen PerawatanDokumen10 halamanMakalah Manajemen PerawatanSyarifah100% (1)

- Perancangan Lead Screw Pada Mesin Tambal Ban PressDokumen17 halamanPerancangan Lead Screw Pada Mesin Tambal Ban PressAyudia Rachma FBelum ada peringkat

- Pertemuan - 6 (Extended Surface)Dokumen30 halamanPertemuan - 6 (Extended Surface)yudaBelum ada peringkat

- OVEN ELEKTRODA DENGAN PENGATUR SUHU AUTOMATICDokumen29 halamanOVEN ELEKTRODA DENGAN PENGATUR SUHU AUTOMATICRudi TabutiBelum ada peringkat

- Tap Dan SnayDokumen8 halamanTap Dan Snayjepri silalahiBelum ada peringkat

- Laporan Lengkap Mesin SekrapDokumen26 halamanLaporan Lengkap Mesin SekrapRahmadiBelum ada peringkat

- Benda Hasil Mesin BubutDokumen3 halamanBenda Hasil Mesin Bubutfajarkindi100% (2)

- Makalah Kerja PlatDokumen29 halamanMakalah Kerja PlatMuhammad Miftah SalamBelum ada peringkat

- PISTONDokumen25 halamanPISTONHendrik SyahputraBelum ada peringkat

- Proses ManufakturDokumen4 halamanProses ManufakturAldhy Dwi CahyoBelum ada peringkat

- Laporan FDM Klmpok 21 FixDokumen199 halamanLaporan FDM Klmpok 21 FixAfrizal Hardiansyah100% (1)

- PROSES MANUFAKTUR PRODUK ARTISTIK CAD/CAMDokumen312 halamanPROSES MANUFAKTUR PRODUK ARTISTIK CAD/CAMAntonius DikkiBelum ada peringkat

- OPTIMAL PENGARUH ARUS PENGELASAN TIG TERHADAP STAINLESS STEELDokumen9 halamanOPTIMAL PENGARUH ARUS PENGELASAN TIG TERHADAP STAINLESS STEELMohamad LasnoBelum ada peringkat

- Pengertian NuklirDokumen13 halamanPengertian NuklirafinaBelum ada peringkat

- Tugas Proses Produksi 2Dokumen2 halamanTugas Proses Produksi 2RISNI RIFAIBelum ada peringkat

- KOPLING ELEMEN MESINDokumen14 halamanKOPLING ELEMEN MESINheryantoBelum ada peringkat

- AJM ProsesDokumen6 halamanAJM Prosesrora zaalaibihBelum ada peringkat

- dIE Casting PDFDokumen7 halamandIE Casting PDFYuni SusantiBelum ada peringkat

- Proses Produksi Astra OtopartsDokumen2 halamanProses Produksi Astra OtopartsWhiwiit AreffiyyanieBelum ada peringkat

- Form Registrasi PDFDokumen1 halamanForm Registrasi PDFDony GunawanBelum ada peringkat

- Contoh UndanganDokumen1 halamanContoh UndanganDony GunawanBelum ada peringkat

- Jadwal Uas Genap 2011Dokumen1 halamanJadwal Uas Genap 2011Dony GunawanBelum ada peringkat

- Pumps and Pumping Systems (Bahasa Indonesia)Dokumen22 halamanPumps and Pumping Systems (Bahasa Indonesia)Yulianus SReaBelum ada peringkat

- Sistem Pengkondisian Udara (9 Dan 10)Dokumen17 halamanSistem Pengkondisian Udara (9 Dan 10)Prince UzumakiuBelum ada peringkat

- Dua Kisah Inspiratif Dalam Membangun KekayaanDokumen8 halamanDua Kisah Inspiratif Dalam Membangun KekayaanDony GunawanBelum ada peringkat

- Permendikbud Tahun2014 Nomor154Dokumen7 halamanPermendikbud Tahun2014 Nomor154Prapto NugrohoBelum ada peringkat

- Kendali KontinyuDokumen20 halamanKendali KontinyuPerdi WaeBelum ada peringkat

- Undangan Peserta Dan RegistrasiDokumen4 halamanUndangan Peserta Dan RegistrasiDony GunawanBelum ada peringkat

- Panduan Umum Keikutsertaan KRPAI 2013Dokumen20 halamanPanduan Umum Keikutsertaan KRPAI 2013Samuel ZakariaBelum ada peringkat

- Jadwal Acara Regional 3 Thn2014Dokumen2 halamanJadwal Acara Regional 3 Thn2014Dony GunawanBelum ada peringkat

- Jadwal-Acara KRI 2014 Regional UnissulaDokumen2 halamanJadwal-Acara KRI 2014 Regional UnissulaDony GunawanBelum ada peringkat

- Blue Ocean Strategy Dan Ekonomi KreatifDokumen7 halamanBlue Ocean Strategy Dan Ekonomi KreatifYosafat Novianto Ade PutraBelum ada peringkat

- Meraih Hidup BahagiaDokumen47 halamanMeraih Hidup Bahagiaabuqudamah100% (1)