5 Bab Iii

Diunggah oleh

Raisa MusdarDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

5 Bab Iii

Diunggah oleh

Raisa MusdarHak Cipta:

Format Tersedia

57

BAB III

KEGIATAN PRAKTEK KERJA PROFESI APOTEKER

A. Plan Tour All Department (Induksi Departemen) di PT. Hexpharm Jaya

Laboratories

1. Site head

Bertanggung jawab dalam mengkoordinir penyusunan program kerja seluruh

bagian di pabrik dengan mempertimbangkan sumber daya yang ada dan

melakukan evaluasi terhadap hasil yang telah dicapai. Kewenangan yang

dimiliki digunakan dalam memberikan masukan kepada manajemen tentang

pengembangan fasilitas pabrik yang mendukung investasi jangka panjang.

Seorang site head memiliki tanggung jawab operasional yaitu agar semua

proyek dilaksanakan tepat waktu dan tepat sasaran. Seorang site head juga

memiliki tanggung jawab eksternal berupa pelaksanaan audit mutu dan dinas

luar. Selain itu, site head mewakili Direktur dalam mengambil keputusan

strategis, berperan dalam pengembangan SDM, analisis resiko jangka pendek

dan jangka panjang sebuah keputusan finansial. Alur koordinasi seorang site

head dapat dilihat pada gambar 2.1.

2. Process Development Department (ProcDev Department)

PT. Hexpharm Jaya Laboratories merupakan perusahaan farmasi yang

bergabung dalam Kalbe Grup Company. Pada awalnya departemen Process

Development merupakan bagian dari Research and Development. Pada awal

tahun 2007, Process Development dipisahkan dari departemen R&D, karena

R&D lebih difungsikan ke arah riset dan pengembangan produk baru,

sedangkan Process Development lebih ke produk-produk yang sudah ada

(existing product).

Kalbe Grup Company memiliki 4 departemen Process Development yang

berlokasi di 4 site yaitu di PT. Kalbe Farma, PT. Hexpharm Jaya

58

Laboratories, PT. Dankos Laboratories dan PT. Fima International, dengan

pusat departemen Process Development terletak di PT. Dankos Laboratories.

Departemen Process Development (ProcDev) bertanggung jawab dalam

mengembangkan produk existing baik dari segi formulasi, packaging, dan

analisa, menerima peralihan tanggung jawab terhadap status material yang

berubah dari percobaan menjadi induk, dan mengatasi masalah / trouble

shooting produksi. Sedangkan Departemen Research and Development

(R&D) bertanggung jawab dalam pengembangan obat baru. Departemen

R&D berpusat di PT. Kalbe Farma. Perbedaan antara Departemen R&D dan

ProcDev dapat dilihat pada tabel 3.1.

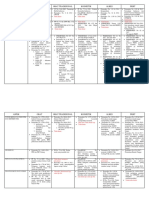

Tabel 3.1 Perbedaan Departemen R&D dan Process Development

Keterangan

Research and Development

Process Development

Ruang Lingkup

Aktivitas

Menangani produk baru

NDDS (New Drug Delivery

System)

Pengembangan produk baru

Product Development

Formula baru

Scaling up / pilot

Production trial

Trial

Menangani produk existing

Non NDDS (New Drug

Delivery System)

Improve formula dan

packaging

Oracle database

maintenance

Troubleshooting

Departemen ini dipimpin oleh seorang Manager ProcDev yang

membawahi Manager site, Supervisor, staf packaging, staf formulasi, dan

karyawan administrasi, sedangkan untuk analisa departemen ProcDev PT.

Hexpharm Jaya Laboratories bergabung dengan departemen ProcDev pusat

di PT. Dankos Laboratories. Struktur organisasi Departemen ProcDev

PT.Hexpharm Jaya Laboratories dapat dilihat pada gambar 3.1 .

59

Process Development Head

Manager Site

Formulation Process

Development Supervisor

Packaging Process

Development Supervisor

Staff Formulation

ProcDev

Staff Packaging

ProcDev

Staff stabilita

Admin Packaging

ProcDev

Gambar 3.1 Struktur organisasi Departemen Process Development

Departemen ProcDev memiliki tiga fungsi utama, yaitu melakukan

optimalisasi

dan

pengembangan

proses

produksi, menyelesaikan

permasalahan dan variasi yang berkaitan dengan proses produksi, dan

melakukan analisis terhadap proses produksi terkait dengan pemakaian

bahan baku yang berasal dari supplier yang berbeda.

Departemen Process and Development secara fungsional dibagi menjadi 3

bagian, yaitu:

a. Fomulation (Formulasi)

Tugas

utama

bagian

formulasi

adalah

memperbaiki

atau

mengembangkan formula-formula produk existing, mendukung bagian

produksi

jika

ada masalah terutama

dalam

hal

formulasi,

dan

mendukung bagian pembelian (purchasing) dalam hal diversifikasi

raw material. Menyiapkan dokumen untuk bagian produksi, seperti:

Prosedur Pengolahan Induk 1 (PPI 1) berisi keterangan raw material

yang digunakan dan Prosedur Pengolahan Induk (PPI 2) yang berisi

prosedur pembuatan obat dan spesifikasinya. Berikut adalah bagian dari

formulation process :

1) Melakukan perbaikan formula

60

2) Meningkatkan

performa

produksi,

misalnya:

meningkatkan

rendemen, perbaikan kecepatan mesin cetak tablet.

3) Melakukan trial diversifikasi bahan baku

4) Memperbaiki dan menyiapkan dokumen kerja yang berkaitan dengan

produksi.

5) Memberikan bantuan teknik apabila ada perubahan pada mesin atau

peralatan yang berkaitan dengan produksi.

6) Membantu menyelesaikan masalah yang berkaitan dengan proses

produksi. Misalnya: tablet gagal cetak, laju disolusi tablet tidak

memenuhi spesifikasinya.

7) Membantu melakukan validasi produk-produk existing

8) Mengerjakan proses khusus, misal penggantian mesin.

b. Packaging

Development

and

Documentation

(Pengemasan

dan

Dokumentasi)

Tugas utama bagian sub departemen ini adalah melakukan penelitian

dan pengembangan material kemasan, baik primer dan sekunder,

penelitian dan pengembangan tersebut juga mencakup uji stabilitas

dan trial di produksi (jika diperlukan). Selain itu bagian kemasan

juga

melakukan

penelitian

dan pengembangan

desain

kemasan

produk existing, mulai dari pembuatan konsep, verifikasi sampai

dengan penyiapan disket dan print-out final art work untu dikirim ke

supplier kemasan serta menyiapkan/ menyediakan dokumen yang

terkait dengan kemasan, seperti Prosedur Pengolahan Induk (PPI) dan

Production Model (PM) Kemas. Bagian ini juga memberi dukungan

terhadap

bagian

lain untuk

masalah-masalah

yang

terkait/

berhubungan dengan kemasan, seperti pembelian mesin baru di

bagian produksi, diversifikasi supplier oleh bagian Purchasing dan

permintaan penyederhanaan prosedur pemeriksaan dari bagian QC.

61

Setiap produk baru yang dikembangkan oleh Departemen Research and

Development (R&D) Kalbe Farma Group. Departemen R&D nantinya akan

diproduksi menjadi skala pabrik di site Kalbe Group yang telah ditunjuk,

contohnya adalah PT. Hexpharm Jaya Laboratories. Departemen ProcDev

PT.

Hexpharm

Jaya

Laboratories

memegang peranan

dalam

menjembatani transfer formula produk baru dari Departemen R&D kepada

Departemen Produksi dan Departemen Quality Assurance sehingga dapat

dilakukan proses produksi skala komersial. Departemen ProcDev juga

dapat melakukan optimalisasi proses. Selain itu, Departemen ProcDev

berperan dalam penyusunan PPI yang kemudian digunakan sebagai pedoman

untuk menjalankan kegiatan produksi.

Dalam kegiatan produksi produk rutin, Departemen ProcDev bertugas

menyelesaikan permasalahan serta variasi yang timbul pada saat kegiatan

produksi permasalahan yang terjadi di produksi. Departemen ProcDev akan

melakukan kajian terhadap terjadinya variasi, revisi terhadap terjadinya

variasi, revisi terhadap PPI yang telah ada apabila terjadi perubahan sesuai

dengan hasil kajian yang dilakukan. Misalnya perubahan formulasi karena

adanya hasil yang tidak masuk spesifikasi atau perubahan metode analisa

sehingga proses menjadi lebih efisien. Apabila ada perubahan maka

departemen ProcDev wajib mengisi Formulir Usulan Perubahan Produk

(FUPP) dan akan didistribusikan ke departemen terkait lainnya (misalnya

terjadi perubahan pada packaging maka ProcDev harus menyampaikan

kepada bagian marketing). Dan apabila terjadi perubahan yang bermakna

maka ProcDev harus melapor ke Badan Pengawas Obat dan Makanan

(BPOM).

Departemen ProcDev akan menyusun Prosedur Pengolahan Induk (PPI)

supervisi. Departemen ProcDev akan menyesuaikan PPI supervisi dengan

kapasitas dan alat yang ada. Apabila penyesuaian telah selesai, maka PPI

supervisi akan berubah menjadi PPI master yang akan didistribusikan ke

bagian Production Planning and Inventory Control (PPIC).

62

Perubahan terhadap supplier bahan baku dapat mempengaruhi produk

yang dihasilkan. Oleh karena itu, peran Departemen ProcDev selanjutnya

adalah melakukan analisis terhadap proses produksi serta produk

dihasilkan

terkait

dengan

pemakaian

suatu

yang

bahan baku yang berasal

dari supplier yang berbeda. Hal ini bertujuan agar PT. Hexpharm Jaya

Laboratories memiliki beberapa alternatif supplier untuk satu bahan baku

tanpa mengurangi

kualitas

produk yang diproduksi. Tugas departemen

ProcDev yaitu mengusulkan penyusunan Aproved Vendor List (AVL) seperti

pencarian material alternatif. Material alternatif ini penting untuk melihat

kualitas material bahan dari supplier yang berbeda karena kualitas bahan

dapat mempengaruhi kualitas obat yang dihasilkan.

3. Quality System Department (QS Department)

Departemen Quality System merupakan departemen yang bertugas dalam

menangani sistem manajemen mutu dan pengembangan sistem pabrik atau

manufacturing system development yang dijalankan di PT. Hexpharm Jaya

Laboratories yang dijalankan di PT. Hexpharm Jaya Laboratories.

Departemen Quality System berperan dalam merancang sistem manajemen

yang

efektif

dan

efisien

serta

melakukan monitoring

terhadap

implementasi yang dilakukan di setiap departemen di PT. Hexpharm Jaya

Laboratories. Selain bertanggung jawab

Departemen Quality System

terhadap manajemen mutu,

juga bertanggung

jawab

terhadap pest

management, waste handling, dan documentation control.

Departemen

Quality System (QS) PT. Hexpharm Jaya Laboratories

dipimpin oleh seorang Manager yang membawahi tiga bagian yang

masing masing dipimpin oleh seorang Supervisor. Departemen Quality

System terbagi menjadi tiga bagian yaitu bagian yang menangani Total

Productive Maintenance (TPM) dan best practices 5R (Ringkas, Rapi, Resik,

Rawat, Rajin), bagian lain yang menangani Continual Improvement

(CONIM) dan Quality, Safety, Health, and Environment Management System

(QSHE). Struktur organisasi dapat dilihat pada gambar 3.2.

63

QS Manager

Supervisor TPM

dan 5R

Staff Admin

Supervisor QHSE

Supervisor ConIm

Staff Admin

Staff Admin

Gambar 3.2 Struktur organisasi Departemen Quality System

PT. Hexpharm Jaya Laboratories sendiri memiliki beberapa program

perbaikan sistem managemen perusahaan untuk lebih mengefektifkan dan

mengefisienkan kinerja perusahaan, yaitu melalui program TPM. Untuk

mencapai TPM yang efektif dan efisien sehingga dibentuklah 8 pillar, 8 pillar

itu meliputi:

1.

Autonomous Maintenance (Perawatan Mandiri)

Pilar yang mengarahkan pada pengembangan operator. Operator

produksi tidak saja menjalankan kegiatan produksi, tetapi juga dilibatkan

dalam kegiatan perawatan sederhana. Dengan demikian, gejala

kerusakan dapat dideteksi sedini mungkin, sehingga kerusakan dapat

dicegah secara total.

2.

Focused Improvement

Penyempurnaan atau perbaikan berkesinambungan yang melibatkan

semua orang, baik manajemen puncak, manajer maupun seluruh

karyawan.

3.

Planned Maintenance (Perawatan Terencana)

Merupakan program pemeliharaan mesin terencana. Program ini

ditujukan untuk mencegah terjadinya kerusakan pada mesin dan

peralatan produksi lainnya, demi memuaskan pelanggan/konsumen.

4.

Quality Maintenance

Merupakan suatu program untuk meningkatkan pemeliharaan mesin

yang berkualitas. Program ini berfokus untuk menghilangkan defect

64

dengan cara yang sistematis, seperti fokus improvement. Kegiatan QM

bertujuan

untuk

mengatur

kondisi

peralatan

yang

berpotensi

menyebabkan cacat kualitas, sehingga kualitas produk dapat terjaga.

5.

Training & Education

Merupakan program pelatihan bagi sumber daya manusia (SDM) secara

keseluruhan yang bertujuan meningkatkan produktifitas mesin.

6.

Office TPM (TPM in Administrative and support Depts)

Program administrasi kantor untuk mendukung dan meningkatkan

produktifitas

kerja

mesin.

Office

TPM

harus

dimulai

setelah

melaksanakan enam pilar terdahulu dari TPM.

7.

SHE (Safety, health, & environment)

Pilar utama, karena merupakan tujuan akhir dari semua proses. Dimana

keselamatan dan kesehatan kerja menjadi hal prioritas, baik kesehatan

dan keselamatan kerja dari operator, mesin sampai lingkungan kerja.

8.

Early Management (Product & Equipment)

Pilar yang berfokus untuk menghasilkan mesin yang handal, mudah

dijalankan, dan mudah dirawat.

Tujuan TPM adalah menghilangkan 6 lose paling besar, yaitu Set up and

adjustment (penyetingan awal sebelum dilakukannya proses produksi),

breakdown (gangguan mesin yang memerlukan waktu lebih dari 10 menit

untuk memperbaikinya), Minor Stop (gangguan pada mesin

yang

memerlukan waktu kurang dari 10 menit untuk memperbaikinya), Reduce

Speed (menurunkan kecepatan mesin), Defect and Rework (kecacatan dari

produk yang dihasilkan dan pengerjaan ulang produk yang telah diproduksi),

start up and yield loss (jumlah produk jelek yang dihasilkan saat setting).

Sistem TPM dilakukan oleh departemen quality system sebagai fasilitator dan

promotor sekaligus membimbing penerapannya pada sistem produksi. Sistem

ini dijalankan untuk meningkatkan output produksi dengan merampingkan

alur produksi seefisien mungkin dan meminimalisir terjadinya kerusakan

mesin dengan penerapan pilar-pilar TPM.

65

Selain itu terdapat program 5R (Ringkas, Rapi, Resik, Rawat, Rajin),

yang merupakan salah satu best practice yang dibuat untuk membentuk

budaya kerja kelas dunia. Dengan diterapkannya 5R diharapkan setiap

kegiatan yang dilakukan dapat berjalan dengan efektif dan efisien. Aktivitas

kerja untuk 5R yaitu sebagai fasilitator dan promotor untuk pelaksanaan

5R pada setiap departemen. Misalnya self inspection terkait dengan

pelaksanaan

5R pada setiap

departemen di

PT. Hexpharm Jaya

Laboratories. Self inspection ini dilakukan oleh tim dari masing-masing

departemen dan bertanggung jawab untuk melakukan inspeksi terhadap

departemen lain, misalnya Tim inspeksi Departemen Produksi melakukan

inspeksi terhadap Departemen Quality Control (QC).

Quality, Health, Safety, and Environment Management System (QHSE)

adalah bagian lain dari kebijakan mutu perusahaan untuk memastikan bahwa

seluruh proses yang ada di PT. Hexpharm Jaya selalu memerhatikan

keselamatan, kesehatan kerja dan lingkungan. Komitmen perusahaan akan hal

ini dapat dilihat dengan diperolehnya sertifikat ISO 14001 tentang

manajemen lingkungan dan OHSAS 18001 tentang sistem manajemen

keselamatan

dan

kesehatan

kerja.

Contoh

aktivitas

QHSE

yaitu

mengidentifikasi bahaya dan penilaian terhadap resiko kerja, terkait dengan

lingkungan, dan tanggap darurat, serta manajemen mutu serta penerapan

nilai-nilai keselamatan, kesehatan kerja dan lingkungan (K3L). Pokok kerja

bagian QHSE antara lain:

1. Pest management, yang bekerjasama dengan Aardwolf Pest Care yang

telah berpengalaman melakukan Pest and Insect Control Program.

Penanganan Pest Management dimonitoring secara berkala setiap dua

minggu, parameter yang di monitoring adalah aktivitas hama di sekitar

area PT. Hexpharm Jaya. Setiap tiga bulan juga dilakukan review terkait

dengan Pest Management yang dilakukan.

2. Waste Handling atau pengolahan limbah, merupakan salah satu aspek

penting yang diatur dalam CPOB, oleh karena itu PT. Hexpharm Jaya

Laboratories berusaha sebaik-baiknya untuk mengelola limbah yang

66

dihasilkan dari kegiatan perusahaan. Salah satunya adalah membagi

limbah menjadi dua kategori, yaitu limbah B3 dan limbah non B3. Dalam

penanganan limbah B3, departemen QS dibantu oleh departemen

Engineering untuk penyiapan Instalasi Pengolahan Air Limbah (IPAL)

dan tempat penyimpanan sementara sebelum diserahkan kepada

pengelola limbah B3. Sedangkan untuk limbah non B3, departemen

Quality System bekerja sama dengan departemen General Affair (GA).

3. Documentation Control, Sistem manajemen mutu yang dijalankan oleh

Departemen QS juga mencakup tentang Documentation Control dimana

dokumentasi yang baik merupakan bagian yang essential dari pemastian

mutu. Dokumen yang ada pada PT. Hexpharm Jaya Laboratories telah

terstandarisasi oleh standar dokumen ISO dan terbagi menjadi tiga

tingkat. Dokumen tingkat pertama adalah Panduan Mutu (QHSE

Manual) yang bersifat unconfidential dan berada dibawah tanggung

jawab Departemen QS. Dokumen tingkat kedua adalah Prosedur Kerja

yang bersifat confidential. Sedangkan untuk dokumen yang bersifat

strictly confidential termasuk ke dalam dokumen tingkat ketiga, antara

lain Instruksi Kerja (IK), Daftar (DF), Form (FO), Standar Urutan Kerja

(SUK), Tabel Standar Kerja (TSK), Tabel Standar Kerja Kombinasi

(TSKK), Yamazumi dan Uraian Jabatan. Pada masing-masing kategori

yang ada pada setiap departemen juga terdapat daftar dokumen yang ada

yaitu Daftar Induk Dokumen (DID). Dokumen tingkat kedua dan ketiga

menjadi tanggung jawab pemilik dokumen tersebut, sementara

Departemen QS bertanggung jawab dalam kegiatan monitoring dan

pengawasan

dokumen.

Dokumen-dokumen

yang

beredar

antar

departemen di PT. Hexpharm Jaya Laboratories berada dibawah

tanggung jawab departemen Quality System. Hal ini dilakukan untuk

menjamin kerahasiaan dokumen yang bersifat confidential. Dokumen

tersebut secara berkala ditinjau ulang dan dilakukan perbaikan oleh

pemilik dokumen berdasarkan kondisi terkini. Segala perubahan yang

terjadi pada dokumen harus dilakukan sosialisasi terlebih dahulu kepada

67

user (pengguna) dan harus melibatkan departemen Quality System untuk

memastikan bahwa perubahan yang dilakukan dapat terkontrol sesuai

dengan prosedur yang ditetapkan serta menjamin tidak adanya dokumen

out of date yang masih beredar di PT Hexpharm Jaya Laboratories.

PT

Hexpharm

Jaya

Laboratories

melakukan

perbaikan

secara

berkesinambungan melalui program Continual Improvement (CONIM).

CONIM dilakukan melalui beberapa chanel yang dibagi dalam dua jenis

yaitu yang bersifat individu dan kelompok. Chanel yang bersifat individu

antara lain Suggestion System (SS), A3 report, dan Practical problem solving

(PPS). Untuk yang bersifat kelompok antara lain Quality Control c\Circle

(QCC) yang dilakukan untuk departemen masing-masing kelompok, Quality

Control Project (QCP) dan Bussines Process Improvement (BPI) dilakukan

secara cross department. Contoh program BPi yang sekarang sedang

digalakkan yaitu Total Production Maintenance (TPM). Tugas depatemen

QS di program CONIM yaitu membuat kebijakan CONIM, membuat

CONIM tahunan (tema CONIM, target dan reward), edukasi terkait CONIM

kepada semua lapisan pekerja dari site head sampai karyawan dengan cara

mengadakan CONIM class, training atau workshop , dan dokumentasi

terhadap program CONIM yang sedang dijalankan.

4. Quality Assurace Department (QA Department)

Departemen Quality Assurance(QA) adalah departemen yang bertanggung

jawab

dalam

penjaminan

mutu

produk

yang

dihasilkan

dengan

memperhatikan seluruh aspek yang berpengaruh pada kualitas produk baik

secara langsung maupun tidak langsung, mulai dari personil yang terlibat,

material, mesin, proses, hingga lingkungan. Keberadaan departemen QA

untuk menjamin produk yang dihasilkan selalu konsisten dalam memenuhi

kualitas, keamanan, dan efektivitas dan didistribusikan ke masyarakat sesuai

dengan tujuan penggunaan dan kualitasnya telah memenuhi spesifikasi yang

telah dipersyaratkan oleh pemerintah dan perusahaan.

68

Quality Assurance memastikan bahwa sistem mutu sesuai dengan

ketentuan yang berlaku, dengan cara validasi, kalibrasi, dan kualifikasi,

peninjauan laporan analisa produk dan batch record, menentukan penanganan

keluhan, menentukan status finished good, serta merencanakan dan

memonitor audit. Selain itu, Departemen QA juga melakukan aktivitas

handling of non conformity product, penanganan keluhan produk dan

penarikan produk, penanganan produk retur, inspeksi diri dan audit mutu

serta Annual Product Review (APR).

Departemen QA PT. Hexpharm Jaya Laboratories dipimpin oleh

seorang Manageryang membawahi Supervisor. Departemen QA terdiri dari

5 Mini Company Activity (MCA), antara lain meliputi Product Registration

and Stability, Compliance, Finished Good, Qualification and Calibration,

Validation. Masing-Masing MCA dipimpin oleh seorang supervisor yang

membawahi inspektor QA dan staff administrasi QA. Susunan organisasi

pada Departemen QA dapat dilihat pada gambar 3.4.

Quality Assurance Manager

QA Supervisor

Qualification and

Calibration

QA Supervisor

Compliance

QA Supervisor

Validation

QA Supervisor

Finished Good

Staff Admin

Staff Admin

Staff Admin

Staff Admin

Qualification

Inspector

Compliance

Inspector

Validation

Inspector

Return-Retain

Inspector

IPC Inspector

Batch Record

Inspector

Calibration

Inspector

QA Supervisor Product

Registration and

Stability

Staff Admin

Utility Inspector

Gambar 3.3 Struktur organisasi Departemen Quality Assurance

a. Qualification and Calibration

MCA ini bertanggungjawab dalam melakukan kualifikasi dan kalibrasi

serta proses validasi pembersihan. Kualifikasi bertugas untuk memastikan

bahwa semua item penunjang baik instrumen, mesin maupun utility sesuai

69

dengan spesifikasi yang telah ditentukan. Kualifikasi pada alat dan

instrumen meliputi :

1) Design Qualification (DQ) / Kualifikasi Desain

2) Instalation Qualification (IQ) / Kualifikasi Instalasi

3) Operational Qualification (OQ) / Kualifikasi Operasional

4) Performance Qualification (PQ) / Kualifikasi Kinerja

Kualifikasi yang dilakukan pada

PT. Hexpharm Jaya Laboratories

meliputi peralatan produksi, instrumen analisa, dan sarana penunjang

seperti HVAC yang dilakukan secara berkala dan water system yang

dilakukan setiap hari. Protokol dan

laporan

terkait

dengan

proses

kualifikasi yang dilakukan pada PT. Hexpharm Jaya Laboratories

berada dibawah tanggung jawab Departemen QA. Setelah proses

kualifikasi selesai maka QA akan mengkaji kembali terkait hasil

kualifikasi apakah sesuai dengan spesifikasi yang diinginkan dan

berkoordinasi dengan user apakah alat atau instrument yang dikualifikasi

sudah sesuai dengan kebutuhan dari user. Apabila telah sesuai maka

departemen QA dapat melakukan approve terhadap proses kualifikasi.

Setelah itu departemen QA bertanggung jawab terhadap proses

dokumentasi dari semua dokumen terkait baik protokol maupun laporan

terkait dengan proses kualifikasi yang dilakukan.

Kalibrasi merupakan kegiatan untuk menentukan kebenaran dan

ketepatan penunjukan alat ukur dengan membandingkan terhadap standar

ukur yang tertelusur ke standar nasional dan/atau standar internasional

selain itu untuk mengurangi faktor kesalahan yang terjadi. Salah satu

faktor kesalahan yang dapat timbul dalam pengukuran adalah faktor

peralatan yang digunakan. Tujuan dari kalibrasi peralatan dan instrumen

analisa adalah untuk mengurangi faktor kesalahan tersebut. Sehingga

dengan melakukan kalibrasi secara berkala pada peralatan dan instrumen

analisa akan menjamin kebenaran hasil pengukuran atau analisa yang

dilakukan terhadap produk. Proses kalibrasi pada PT. Hexpharm Jaya

Laboratories dilakukan pada seluruh peralatan dan instrumen analisa

70

secara berkala sesuai dengan seberapa besar tingkat kebutuhan alat

tersebut. Saat kalibrasi, alat dibandingkan dengan kalibrator dengan kelas

tertentu pada parameter kritis alat tersebut.Selain itu, pada alat akan diberi

label kalibrasi yang menyatakan nama alat, tanggal kalibrasi,dan masa

berlaku kalibrasi alat tersebut. Kalibrasi dapat dilakukan internal maupun

eksternal. Kalibrasi internal dilakukan sendiri oleh perusahaan, sedangkan

kalibrasi eksternal dilakukan menggunakan jasa instansi atau perusahaan

lain yang terkait atau oleh lembaga kalibrasi yang berkompeten, yang

memiliki standar untuk besaran yang dikalibrasi.

Selain melakukan kualifikasi dan kalibrasi, MCA bertanggung jawab

dalam melakukan validasi pembersihan. Validasi pembersihan bertujuan

untuk menjamin batas residu yang telah ditetapkan dan membuktikan

proses pembersihan dapat diterapkan secara konsisten dengan hasil yang

sama, dalam daerah Active Pharmaceutical Ingredient (API) adalah untuk

mencegah kontaminasi dari batch yang sedang diproses dengan batch

sebelumnya, mengurangi residu dari detergent yang digunakan dalam

proses pembersihan, dan untuk menjamin bahwa proses pembersihan

yang dilakukan tidak menyebabkan perkembangbiakan mikroorganisme.

Validasi pembersihan biasanya dilakukan setelah proses produksi setiap

produk selesai. Apabila masih tergolong produk yang sama, proses

pengolahan masih bisa dilanjutkan maksimal 3 batch number. Validasi

pembersihan dinyatakan berhasil bila hasil untuk tiga kali proses validasi

pembersihan berturut-turut memenuhi persyaratan. Kriteria penerimaan

untuk validasi pembersihan yang dilakukan meliputi:

a) Visual

Secara visual bersih, tidak ditemukan kontaminasi sisa produk

sebelumnya, tidak ditemukan partikel dan serat yang tertinggal.

b) Kontaminasi Mikroba

Kontaminasi bakteri pada alat dengan metode swab test dan contact

plate tidak lebih dari 80 cfu per cm2

71

c) Recovery Test

Hasil dari recovery test swab adalah > 80%

Pada saat proses cleaning validation selain melakukan pengujian

sesuai dengan kriteria penerimaan yang ditetapkan juga dilakukan

monitoring ruangan dengan parameter pengujiannya adalah jumlah

partikel dengan alat particle counter dan jumlah mikroba dengan metode

plate agar. Apabila hasil cleaning validation tidak memenuhi kriteria

penerimaan maka departemen QA dapat merekomendasikan perbaikan

prosedur pembersihan alat dan ruangan yang dilakukan oleh departemen

produksi.

b. Compliance

Product

complaint

dapat

berasal

dari

pihak

pengawas regulator

(BPOM) dan customer atau penderita. Penanganan product Penanganan

product complaint yang dilakukan QA dengan melakukan investigasi

kepada pihak terkait yang berhubungan dengan complaint tersebut. Proses

investigasi ini meliputi penentuan kategori complaint yaitu critical, major

atau minor. Setelah itu dilakukan penelusuran data produk secara lengkap,

investigasi produk pada batch number (BN) yang sama dengan produk

yang dikeluhkan, dan melakukan pengujian parameter fisika dan kimia

pada retain sample. Setelah proses investigasi selesai, QA harus dapat

mengetahui penyebab utama dari keluhan yang timbul dan memutuskan

Corrective Action and Preventive Action (CAPA) yang harus dilakukan.

Keluhan pelanggan harus diberikan

setelah FKP

jawaban maksimum 5 hari kerja

(Formulir Keluhan Pelanggan) diterima QA, bila

penyelesaiannya masih ditunda karena dibutuhkan penelitian yang

cukup lama, dibuat jawaban dalam bentuk surat atau email.. Apabila

harus dilakukan product recall, QA akan bekerjasama dengan pihak

PBF/distributor untuk melakukan penelusuran distribusi produk untuk

kemudian akan dilakukan proses product recall.

Product recall adalah suatu proses penarikan kembali dari satu atau

beberapa produk batch atau seluruh batch tertentu dari peredaran. Produk

72

Recall dapat dikarenakan beberapa hal, antara lain perintah dari Badan

Pengawas Obat dan Makanan (BPOM), ditemukannya masalah stabilitas,

munculnya keluhan tentang produk/product complaint, baik dari

konsumen atau dari pihak regulator (BPOM) terkait dengan keselamatan

pasien. Selain itu, product complaint dapat juga berasal dari departemendepartemen dari internal PT. Hexpharm Jaya Laboratories, misalnya

karena produk expired date. Penarikan produk melalui marketing,

distributor dan outlet. Jumlah produk yang di recall yaitu sejumlah produk

yang dikeluarkan oleh industri setelah dikurangi jumlah produk yang telah

terjual. Tahapan yang dilakukan saat terjadi product recall pada PT.

Hexpharm

Jaya

Laboratories

adalah

QA

menginformasikan pada PBF atau distributor

bertanggung

jawab

terkait adanya product

recall. Selanjutnya PBF akan menelusuri jalur distribusi produk yang

ditarik kembali dan menarik produk dari peredaran. Setelah itu

mendistribusikan produk recall ke PT. Hexpharm Jaya Laboratories.

c. Product Registration(Regulatory)

Proses registrasi produk pada PT. Hexpharm Jaya Laboratories menjadi

tanggung jawab departemen Quality Assurance. Registrasi produk dibagi

menjadi beberapa kategori, yaitu registrasi baru, registrasi variasi, dan

registrasi ulang. Proses registrasi dimulai dengan kegiatan pra registrasi.

Pada kegiatan ini dilakukan penyiapan dokumen yang dibutuhkan untuk

melakukan registrasi. Dokumen registrasi terdiri dari empat bagian.

Bagian I meliputi dokumen administratif, informasi produk, dan

penandaan. Dokumen Bagian I yang disiapkan oleh PT. Hexpharm Jaya

Laboratories adalah Surat pendaftaran registrasi. Bagian II dari dokumen

registrasi adalah dokumen mutu. Dokumen mutu yang disiapkan oleh PT.

Hexpharm Jaya Laboratories meliputi protokol dan laporan validasi

proses, laporan analisa zat aktif, laporan analisa produk, laporan stabilitas,

sertifikat analisa bahan baku dan reagen serta surat komitmen apabila

dibutuhkan.

Protokol

UDT

(Uji

Disolusi

Terbanding)

dan

Uji

Bioekivalensi merupakan dokumen registrasi yang termasuk Bagian IV

73

yaitu dokumen klinik. Setelah dokumen-dokumen ini lengkap, maka dapat

segera dilakukan proses pra-registrasi ke BPOM. Paling lama dalam

jangka waktu empat puluh hari sejak diterimanya permohonan praregistrasi, Kepala BPOM berkewajiban untuk mengeluarkan surat Hasil

Pra-Registrasi

(HPR).

Setelah

menerima

HPR,

pendaftar

dapat

menyampaikan tambahan data dalam jangka waktu dua puluh hari. Proses

submit dokumen registrasi dapat dilakukan setelah surat HPR ini keluar.

Untuk proses registrasi variasi harus dilampirkan perubahan terhadap obat

yang telah mendapat nomor izin edar (NIE).

d. Finished Goods

Proses release finished goods merupakan tanggung jawab dari departemen

QA dalam rangka penjaminan mutu produk yang akan dipasarkan terkait

pemenuhan terhadap aspek-aspek CPOB dalam seluruh tahapan proses.

Proses release finished goods ini dilakukan dengan meninjau kembali

semua dokumen terkait dengan proses pembuatan produk, mulai dari

penerimaan bahan awal yang digunakan untuk produk, penimbangan,

pengolahan hingga pengemasan produk. Selain itu, juga dilakukan

pelampiran laporan analisa dan sertifikat analisis (CoA) yang dirilis oleh

departemen QC serta dokumen non conformity (NC) bila terjadi

penyimpangan dari produk ke dalam batch record. Setelah batch record

dari produk ini dinyatakan lengkap kemudian dilakukan evaluasi dokumen

batch record dan ditinjau kembali oleh supervisor Quality Assurance

Release Finished Goods, jika sudah memenuhi syarat kelulusan produk

selanjutnya produk bisa di release dengan penempelan label release

produk. Waktu yang diberikan pada Quality Assurance saat pertama kali

menerima dokumen dari departemen produksi hingga melakukan release

finished goods adalah empat jam.

Apabila adanya parameter yang tidak meemnuhi spesifikasi, maka akan

dibuat lembar Non Conformity (NC) dan merupakan tanggung jawab

Departemen QA dalam mengkaji ualng dan melakukan analisa risiko.

Adanya handling of non conformity product bertujuan untuk menjamin

74

tidak adanya kejadian (event) buruk yang dapat berdampak pada

suatu produk yang bila terjadi kejadian yang dapat berdampak pada 3

aspek mutu suatu produk yang dihasilkan yaitu kualitas, aman, dan efektif.

Produk non conformity (NC) dibedakan menjadi dua yaitu yang pertama

masalah batch, terjadinya produk NC berhubung dengan material atau

produk, yang kedua masalah non batch, terjadinya produk NC

berhubungan dengan sistem, misalnya sistem AHU bermasalah pada saat

produksi produk. Produk NC dibedakan menjadi tiga katergori yaitu

critical, major, minor. Kategori critical apabila produk NC dapat

mempengaruhi safety dan efficacy, misalnya terjadi kontaminasi bahan

obat dengan bahan obat lainnya. Sama hal nya dengan kategori critical,

kategori major dapat mempengaruhi mutu produk, namun tidak

mempengaruhi safety dan efficacy produk. Sedangkan kategori minor

apabila tidak mempengaruhi mutu produk, misalnya terjadi kesalahan

coding.

Handling

of non conformity product merupakan tanggung jawab

semua departemen pada PT. Hexpharm Jaya Laboratories. Proses

handling of non conformity product dilakukan dengan cara melakukan

investigasi, dokumentasi dan pelaporan. Selain itu, proses handling of non

conformity product juga digunakan untuk meminimalkan terjadinya

defect serta mengaplikasikan CAPA (corective action and preventive

action) yang berada di bawah pengawasan Departemen QA.

Setelah dokumen dari produk ini dinyatakan lengkap dan terdapat

Corrective Action and Preventive Action (CAPA) yang dilakukan apabila

terjadi penyimpangan. Waktu yang dibutuhkan departemen QA untuk

memproses semuanya ini adalah empat jam dari pertama kali menerima

dokumen dari produksi. Jika

terjadi penyimpangan

maka

produk

tersebut disimpan dengan status hold dan dilakukan audit produk.

e. Validation

Tujuan dari validasi proses produksi adalah untuk memastikan bahwa

proses produksi suatu produk dengan menggunakan formula dan tahapan

75

proses yang telah ditetapkan dapat menghasilkan produk yang memenuhi

persyaratan spesifikasi yang telah ditetapkan secara konsisten. Validasi

proses produksi dilakukan pada tiga batch awal produksi dan apabila

terjadi

penyimpangan

dari

produk

yang

dihasilkan

QA

dapat

merekomendasikan CAPA yang dapat dilakukan oleh departemen

produksi atau departemen Process Development. Proses pengawasan dan

pengujian yang dilakukan dalam proses ini lebih detail dari pada produk

rutin. Untuk

validasi

proses

produksi

solid

dosage form selain

dilakukan pengujian yang sesuai spesifikasi produk juga dilakukan

pengujian tap density dan distribusi ukuran partikel. Selain itu, jumlah

sampel yang diambil untuk pengujian seperti bobot tablet atau kadar

bahan aktif pada tablet lebih banyak jika dibandingkan dengan tahap

produksi rutin. Hal ini dilakukan untuk menjamin mutu obat sehingga

akan dapat meminimalkan terjadinya penyimpangan yang mengharuskan

terjadinya re-process atau product recall untuk produk yang dihasilkan

kedepannya.

5. Quality Control Department (QC Department)

Industri farmasi wajib mempunyai bagian/departemen Quality Control (QC)

yang independen. Bagian ini bertugas untuk memberikan kepastian bahwa

produk memiliki mutu yang konsisten sesuai dengan tujuan pemakaiannya.

Bagian QC harus memiliki sumber daya yang memadai untuk memastikan

bahwa semua fungsi pengawasan mutu dapat melaksanakan secara efektif

dan dapat diandalkan.

Secara keseluruhan Departemen QC bertanggung jawab melakukan

kegiatan sampling, inspecting, testing, dan monitoring baik terhadap Raw

Material (RM), Packaging Material (PM) maupun produk semi finished

good.

Departemen QC PT. Hexpharm Jaya Laboratories dipimpin oleh

seorang Manager yang membawahi Supervisor pengawasan mutu dan

masing - masing Supervisor membawahi analis dan staf administrasi di

76

setiap MCA (Mini Company Activity) masing-masing. Susunan organisasi

Departemen QC dapat dilihat pada gambar 3.4. sebagai berikut :

Quality Control Manager

QC Supervisor Raw

Material & Microbiology

QC Supervisor

Validasi dan

Stabilitas

QC Supervisor

Packaging Material

QC Supervisor Semi

Finished Good (Rutin)

Inspector RM

Inspector PM

Inspector Rutin

Leader Stabilita

Analis RM

Analis PM

Analis Rutin

Analis Stabilita

Admin Rutin

Admin Stabilita

Analis

Mikrobiologi

Admin RM & PM

Gambar 3.4 Struktur organisasi Departemen QC

Quality Control terdiri dari 4 Mini Company Activity (MCA) yang berbeda,

yaitu :

a. Raw Material.

Bagian ini bertugas untuk memeriksa kualitas bahan baku yang datang

dari supplier baik bahan aktif maupun bahan tambahan. Pengambilan

sampel dan pengujian RM di bawah pengawasan supervisor RM.

Kegiatan ini dilakukan oleh inspektor dan analis sesuai dengan instruksi

kerja yang telah ada. Berdasarkan hasil analisis tersebut, supervisor QC

akan mengeluarkan keputusan untuk bahan baku tersebut apakah label

DITERIMA atau DITOLAK. Adapun parameter yang diuji dari RM

adalah identifikasi, pemerian, kemunian, kadar, sisa pijar dan cemaran

mikroba. Selain itu, bagian ini bertugas melakukan pemeriksaan

mikrobiologi terhadap bahan baku maupun produk yang dihasilkan.

Pemeriksaan ini hanya dilakukan untuk produk-produk tertentu yang

77

memerlukan pengujian mikrobiologi, yaitu dan kemasan seperti ampul

dan vial. Pemeriksaan yang dilakukan meliputi uji potensi antibiotika dan

pemerikaan Angka Lempeng Total (ALT), serta Angka Kapang Khamir

(AKK). Retest sample untuk bahan baku dan tambahan dilakukan sesuai

periode yang sudah ditetapkan yaitu dihitung dari tahun MD

(manufacturing date) + 1 tahun. MCA RM juga bertanggung jawab

dalam menganalisa working standart yang akan digunakan sebagai

standar, retest yang telah dijadwalkan PPIC dan pencemaran air limbah.

Pengujian mikrobiologi dilakukan pada raw material yang berasal

dari bahan alam, kualifikasi air, dan pemantauan ruangan. Pemantauan

ruangan dilakukan saat bedrest operasional (saat ruangan produksi tidak

digunakan, biasanya dilakukan pada hari minggu). Dalam 1 bulan sekali

setiap ruangan produksi harus dilakukan pemantauan ruangan. Cara

pemantauan ruangan yaitu media TSA ditempatkan di sudut-sudut

ruangan dan di bawah mesin selama 4 jam, lalu diinkubasi selama 3 hari.

b.

Packaging Material.

Bagian ini bertugas untuk memeriksa bahan kemas dan wadah yang akan

digunakan dalam proses produksi. Parameter yang diuji dari PM adalah

dimensi IB dan OB, gramatur (bobot per cm2) untuk IB, OB, brosur,

etiket, redaksional untuk brosur dan etiket, aluminium foil, serta

ketebalan bahan pengemas. Alur pemeriksaannya sama dengan alur

pemeriksaan bahan baku.

c. Semi Finished Goods.

Bagian ini bertugas untuk melakukan pemeriksaan terhadap produk

antara yang akan mengalami proses coating dan produk ruah yang akan

dikemas dan memutuskan statusnya, apakah diterima atau ditolak.

Departemen QC bagian rutin bertugas melakukan in process control

(IPC), sampling produk antara, produk ruahan, dan produk jadi. Tujuan

dari IPC yaitu untuk mendeteksi kesalahan diawal. Pada IPC, point

pengukurannnya meliputi pemerian, friability, waktu hancur, bobot,

kekerasan, tebal, dan dimensi (diameter, panjang, dan lebar). Untuk

78

produk yang tidak memenuhi persyaratan, maka dilakukan penelusuran

dari produk tersebut dan selanjutnya akan diputuskan tindakan setelah

pelaporan dan pengisian formulir NC, selanjutnya Departemen QA akan

menentukan apakah akan dimusnahkan atau diproses ulang. Parameter

pengujian kimiawi (kadar atau aktivitas, keragaman bobot atau

keseragaman kandungan) yang dilakukan di laboratorium QC.

Alur penerimaan produk rutin yaitu:

1. Menulis sample yang datang pada Buku Kedatangan, bertujuan agar

mudah melakukan penelusuran sampel.

2. Menulis identitas sampel yang meliputi tanggal dan jam sampel

datang, nama produk, no. Batch, dan bentuk sediaan.

3. Menulis sampel yang datang pada kanban kedatangan sampel.

Kanban kedatangan sampel bertujuan untuk memonitoring sampel

yang sedang diproses.

4. Preparasi sampel dan dilakukan analisa sampel (misalnya disolusi),

lalu pengukuran sampel menggunakan spektrofotometri UV-Vis atau

HPLC.

5. Penulisan laporan analisa sampel, yang berisi data awal sampel

datang, penimbangan sampel, dan hasil pengujian.

d. Stabilitas dan Validasi

Pengawasan mutu tidak hanya sebatas pada saat produk dibuat saja,

melainkan

tetap dilakukan

setelah produk diluluskan ke pasaran.

Pengawasan tersebut merupakan tanggung jawab Bagian ini bertugas

untuk memverifikasi umur (shelf life) produk yang telah ditetapkan dan

menjamin kualitas produk sesuai dengan persyaratan yang telah

ditentukan, memastikan kualitas produk jadi yang dipasarkan masih

memenuhi

persyaratan

selama

shelf

life,

serta

mengevaluasi

kemungkinan perpanjangan umur produk. Selain bertanggung jawab

terhadap stabilitas produk, bagian ini juga bertanggung jawab untuk

menguji sampel validasi proses. Produk finish good akan disampling

oleh Inspektor QA dan menjadi sampel uji stabilita, kemudian sampel

79

tersebut disimpan dalam chamber. Pada pengujian stabilitas dilakukan

pengujian secara accelerated stability (stabilitas dipercepat) yaitu kondisi

penyimpanan sampel pada suhu 40C0,5C, kelembapan 75% RH dan

diuji pada bulan ke-0, 1, 3, 6 serta pengujian secara on-going stability

(stabilitas nyata) yaitu kondisi penyimpanan sampel pada suhu

30C0,5C, kelembapan 70% RH dan diuji pada bulan ke0,3,6,9,12,18,36,48 dan sampai ED + 1 tahun. Sampel uji stabilita akan

dicatat dan dimasukkan dalam program LIMS (matriks stabilita) untuk

breakdown pengujian stabilita tiap bulan. Pengujian stabilita boleh

dilakukan 7 hari dari tanggal yang telah ditetapkan. Apabila hasil

pengujian bermasalah baik dari segi fisis maupun kadar kimia, maka

penyimpangan ini harus dilaporkan ke Departemen QA agar dilakukan

analisa risiko terhadap produk, yang nantinya akan menentukan apakah

perlu tindakan recall atau tidak perlu. Pengujian stabilita di

Laboratorium QC dilakukan pada:

1) Batch validasi, dimana dilakukan validasi pada proses produksi

sehingga diambil sejumlah sampel produk untuk dilakukan pengujian

validasi.

2) Produk yang mengalami tambahan proses produksi (reprocess).

3) Pengujian Produk Tahunan (PPT) atau sample annual review.

Dilakukan untuk produk yang tidak mengalami mengalami

perubahan selama satu tahun.

4) Dalam setahun, produk yang telah mengalami proses validasi, tidak

diuji stabilita.

Analisa untuk produk yang diuji validasi, hasilnya akan disesuaikan

dengan spesifikasi produk pada tahun pembuatan produk tersebut. Data

stabilita produk dapat digunakan untuk regristrasi produk baru ke BPOM

dan juga dapat digunakan untuk evaluasi stabilita produk. Apabila hasil

uji stabilita produk masih memenuhi spesikafikasi, maka industri farmasi

dapat memperpanjang waktu expired date (ED) obat dengan cara

mengajukan dokumen ke BPOM.

80

Dalam melakukan analisis untuk memastikan kualitas RM, PM, produk

antara, produk ruah, dan produk jadi, Departemen QC memiliki beberapa

instrumen analisis seperti High Performance Liquid Chromatography

(HPLC), Spektrofotometer UV-Vis, dissolution tester, karl-fischer titrator,

spektrofotometer IR, disintegrating tester, hardness tester, TOC analyzer,

timbangan analitik, ultrasonik, moisture analyzer, tapped density, pH

meter, viscosimeter, dan shieve shaker. Alat alat tersebut secara periodik

dikalibrasi untuk menjamin bahwa hasil analisis yang dilakukan masuk

spesifikasi yang ditetapkan. Sedangkan metoda analisis yang digunakan

untuk kegiatan analisis sampel telah tervalidasi.

6. Production Departement / Departemen Produksi

Produksi hendaklah dilaksanakan dengan mengikuti prosedur yang tekah

ditetapkan dan memenuhi ketetntuan CPOB sehingga menjamin senantiasa

dihasilkan produk yang memenuhi persyaratan mutu serta memenuhi

ketetntuan izin pembuatan dan izin edar. Oleh karena itu, departemen

produksi yang berperan dalam proses pembuatan obat harus mampu

menghasilkan produk yang memenuhi spesifikasi yang persyaratan yang telah

ditetapkan dengan mengikuti ketentuan-ketentuan sesuai dengan CPOB.

Dalam melakukan produksi sediaan farmasi terdapat banyak aspek yang

harus diperhatikan. Aspek ini dijaga dan terikat dengan berbagai jenis

peraturan dalam rangka menjamin keamanan, kualitas, dan khasiat sediaan

farmasi. Salah satu peraturan best practice yang wajib dipenuhi oleh industri

farmasi di Indonesia adalah Cara Pembuatan Obat yang Baik (CPOB) yang

dikeluarkan oleh Badan Pengawasan Obat dan Makanan Republik Indonesia.

Sruktur organisasi Departemen produksi dapat dilihat pada gambar 3.5.

81

Manager Produksi

Line 4-5 Plain

Manager Produksi

Line 1, 2, 3 Coated

Spv Line

1-3 Olah

Spv Line

1-3 Olah

Leader Line 1;

Compounding line

2-3; Cetak; FilcoSuco

Spv Line

1-3 Kemas

Spv Line

1-3 Kemas

Spv Line

4-5

Spv Line

4-5

Leader

Compounding;

Cetak

Leader Stripping;

Kemas Sekunder

Spv Line

4-5

Leader

Stripping;

Kemas

Sekunder

Worker

Worker

Worker

Worker

Packer

Gambar 3.5. Struktur organisasi Departemen Produksi

PT. Hexpharm Jaya Laboratories membagi produknya menjadi dua golongan

yaitu produk plain dan produk coating. Pembagian ini dilakukan untuk

mempermudah penjadwalan produksi serta mempermudah alur proses yang

memiliki proses yang sama sehingga menjadi lebih efisien.

Departemen Produksi memiliki 5 line produksi yang dibagi berdasarkan

dua golongan sebelumnya. Berikut pembagian line produksi produk PT.

Hexpharm Jaya Laboratories

Tabel 3.2. Kategori Produk per Line

Line

Jenis Produk

Kapasitas

maksimal

Contoh

Produk kaplet film coating

(dulu Rifampicin)

Produk Sugar Coating

Produk Film Coating (diameter

<10 mm)

Produk Film Coating (diameter

>10 mm)

100 kg

Kalbutol, hexalgin, kaloste, anfuhex,

100 kg

Cetrizin, bisoprolol, simfastatin

Daneuron, emineton, lybrozim, serolin

300 kg

Ranitidin, diabit, glocosamin, kalium

diklofenak, metformin.

2A

2B

3

82

Produk tablet atau kaplet kecil

(diameter <10 mm, panjang 12

mm)

Tablet atau kaplet besar >10

mm

60 kg, 100

kg, 300 kg

tergantung

dari

kapasitas

produk

300 kg

Allopurinol, glimepiride, captropil,

alluric, danasone.

Asam mefenamat, mefentan, dapyrin,

fasgo forte.

Pembagian area produksi pada PT. Hexpharm Jaya Laboratories masih

mengacu pada ketentuan CPOB 2012 yaitu bahwa bangunan untuk

pembuatan obat harus bisa mencegah bahaya yang merugikan bagi kualitas

obat, maka dalam pelaksanaannya bangunan produksi PT. Hexpharm Jaya

terbagi atas 2 area yang tertera pada tabel 3.3 berikut:

Tabel 3.3 Pembagian Area di PT. Hexpharm Jaya Laboratories

Grey Area

(Kelas E)

Lantai

Epoxy warna biru

Dinding

Cat minyak putih

weighing, compounding,

drying, final mixing, film

coating, sugar coating,

polishing, tabletting,

stripping

29.000 per m3 (ukuran

0,5m) dan 3.520.000 per

m3 ukuran 5m)

Ruang

Jumlah maksimum

cemaran partikel

Jumlah maksimum

cemaran mikroba

Efisiensi

penyaringan udara

Pertukaran udara

per jam

Pakaian

Black Area

(Kelas F)

Epoxy warna hijau (ruang

pengemasan sekunder)

Cat minyak putih

ruang pengemasan

sekunder, gudang bahan

baku, gudang bahan kemas

dan gudang obat jadi

Tidak dipersyaratkan

<100 cfu (coliform unit)

Tidak dipersyaratkan

99,95%

Tidak dipersyaratkan

20 kali

Tidak dipersyaratkan

Baju black area dan baju

terusan yang dilengkapi

dengan penutup kepala,

masker, sepatu karet, ear

plug, dan sarung tangan.

Baju dilengkapi penutup

kepala dan celana panjang,

masker, sepatu karet, dan

helm (di gudang RM dan

FG.

83

Antara grey area (Kelas E) dan black area (Kelas F) dipisahkan oleh ruang

buffer yang berfungsi untuk meminimalkan terjadinya kontaminasi silang

antar ruang. Ruang buffer memiliki pintu ganda yang tidak boleh dibuka

secara bersamaan. Ear plug untuk operator yang mengoperasikan mesinmesin dengan tingkat kebisingan yang cukup tinggi, dan sarung tangan jika

kontak langsung dengan produk/bahan.

Proses produksi dalam departemen Produksi dibedakan menjadi dua

macam, yaitu proses pengolahan dan proses pengemasan (primer dan

sekunder). Kedua proses ini dimulai ketika Departemen Production and

Planning Iventory Control (PPIC) mengeluarkan dokumen proses produksi

yang disebut Proses Pengolahan Induk (PPI Olah) dan Proses Pengemasan

Induk (PPI Kemas) dua hari sebelum proses produksi berlangsung.

Selanjutnya, dilakukan proses reservasi oleh departemen Produksi kepada

departemen Logistik sebelum proses produksi untuk meyiapkan material yang

dibutuhkan sesuai PPI olah dan PPI kemas satu shift sebelum

proses

pengolahan dilakukan. Departemen Logistik akan melakukan penimbangan

material RM/PM yang dibutuhkan untuk satu bets produk dan dilanjutkan

dengan serah terima antar operator Logistik dan Produksi. Operator Produksi

akan mengecek RM/PM dengan menggunakan scan barcode yang masingmasing terdapat pada kemasan bahan dan melihat kesesuaikan antara

permintaan material dan material yang diserahkan. Apabila tidak terdapat

masalah, maka akan dilanjutkan pada proses pengolahan sesuai Proses

Pengolahan Induk (PPI olah).

Proses

pengolahan

diawali

dengan

proses

compounding

dengan

menggunakan mesin Super Mixer Granulator (SMG). Material yang

dimasukan akan dicek satu per satu dan dimasukkan ke dalam mesin SMG

sesuai urutan yang terdapat dalam PPI olah. Setelah proses pencampuran

selesai, granul akan dipindahkan ke dalam container Fluid Bed Dryer (FBD)

dan siap untuk proses pengeringan. Dalam proses drying, granul yang

terdapat pada container akan dimasukan ke dalam mesin FBD dan proses

pengeringan mulai berjalan. Granul yang telah kering kermudian akan di

84

ambil sampel untuk pengujian kadar air (LOD). Sampel diambil pada tiga

titik yaitu titik atas, bawah dan tengah kemudian diayak dan dilakukan

pengujian LOD. Apabila kadar air yang diinginkan telah sesuai persyaratan,

maka akan dilanjutkan dengan proses Final Mixing. Pada proses ini, granul

yang telah kering akan diayak dengan Oxylating Granulator yang terhubung

dengan Vacuum Suction Device yang membantu memasukkan granul ke

dalam mesin Tumbling dan ditambahkan bahan fase luar. Setelah proses final

mixing selesai, masa siap cetak kemudian akan dipindahkan ke dalam wadah,

ditimbang dan disimpan dalam ruang work in process (WIP) untuk menunggu

poses pencetakan. Proses selanjutnya adalah

proses pencetakan tablet,

dimana granul akan dimasukan ke dalam mesin dan dilakukan pengaturan

tekanan, bobot, tebal tablet sesuai dengan persyaratan yang diinginkan. Pada

tahap ini dilakukan pengujian oleh IPC yaitu fisik tablet, bobot tablet, tebal

tablet, kekerasan ,kerapuhan dan waktu hancur. Tahap selanjutnya adalah

proses penyalutan (salut gula atau salut film) untuk produk tablet salut dan

dilakukan pengujian oleh IPC berupa bobot tablet, tebal tablet serta fisik

tablet. Bila tidak terdapat penyimpangan maka, tablet telah siap untuk masuk

dalam proses pengemasan dan akan dimasukan ke dalam WIP untuk disimpan

sementara.

Proses pengemasan produk dilakukan setelah semua tahapan proses

pengolahan telah selesai dilakukan. Proses pengemasan sendiri terdiri dari 3

tahap yaitu proses stripping, dimana tablet akan dikemas dengan aluminium

foil atau blister. Pada proses ini dilakukan IPC yaitu uji kebocoran dengan

menggunakan alat vacuum tester setiap 30 menit sekali. Produk kemudian

dimasukkan ke dalam inner box (IB) bersamaan dengan brosur dan kemudian

dimasukkan ke dalam outer box (OB), pada tahap ini dilakukan pra IPC pada

10 IB pertama dan 10 OB pertama, selanjutnya IPC dilakukan 30 menit sekali

untuk melihat kodingan pada IB (ED, MD dan HET) dan jumlah strip dalam

satu IB. Setelah proses selesai operator produksi akan melakukan serah

terima ke bagian Finished Good (FG) departemen Logistik.

85

Pada alur produksi juga dilakukan proses untuk mencegah terjadinya

kondisi yang tidak diinginkan seperti mix up dan cross contamination yaitu

dengan melakukan line clearance dan SUCU. Line clearance sendiri

merupakan hal pertama yang harus dilakukan sebelum proses produksi yang

bertujuan untuk memastikan tidak ada produk, material dan dokumen yang

tertinggal dari produk sebelumnya. Sedangkan SUCU (set up clean up) set up

adalah persiapan peralatan/mesin yang dibutuhkan agar siap memulai proses

baru dan clean up adalah menghilangkan sisa produk sebelumnya, proses ini

dimulai saat mesin mulai dimatikan hingga pemasangan alat/mesin untuk

produk selanjutnya.

Gambar 3.6. Contoh Alur Produks

7. Departemen Logistik

Departemen logistik dipimpin oleh seorang manajer yang membawahi tiga

supervisor dan beberapa karyawan lainnya. Departemen logistik HJ

mempunyai visi yaitu To Become a Professional Logistics With the Highest

Level of Commitment To Serve Without Compromise. Struktur organisasi

Departemen Logistik PT. Hexpharm Jaya Laboratories tergambar dalam

Gambar 3.7 sebagai berikut:

86

Manajer Logistik

Supervisor

RM - PM

Leader RM - PM

Supervisor Suplly

(Penimbangan)

Supervisor

FG - SPM

Leader Suply

(Penimbangan)

Leader FG / SPM

Gambar 3.7. Struktur Organisasi Departemen Logistik PT. Hexpharm Jaya Laboratories

Departemen logistik dibagi menjadi tiga bagian yaitu gudang penyimpanan

Raw Material-Primary Packaging Material (RM-PPM), gudang penyimpanan

Finished Goods-Secondary Packaging Material (FG-SPM), serta

ruang

logistik penimbangan. Gudang RM-PPM bertugas melakukan penerimaan,

penyimpanan hingga pengeluaran bahan baku produksi serta bahan kemas

primer untuk keperluan kegiatan produksi. Gudang FG-SPM bertugas

menerima, menyimpan, produk jadi dari bagian Produksi serta mengirimkan

produk kepada distributor PT. Enseval Putra Megatrading (EPM). Ruang

logistik penimbangan bertugas melakukan penimbangan terhadap bahan awal

dan persiapan serah terima bahan awal kepada departemen produksi.

Berdasarkan suhu penyimpanannya, area penyimpanan bahan RM / PM

dibagi menjadi tiga bagian, antara lain: area suhu kamar (25-30C, RH 70%),

area suhu sejuk (15-25C), dan area suhu dingin (2-8C, RH 40%). Masing masing area digunakan untuk menyimpan bahan - bahan sesuai dengan sifat

dan stabilitasnya. Area penyimpanan FG / SPM juga memiliki area suhu

kamar, suhu sejuk, dan suhu dingin. Selain itu, di area FG / SPM terdapat area

return untuk menyimpan produk kembalian dari pasaran.

Penataan bahan diatur dan disimpan diatas pallet yang diletakkan pada rak

dengan sistem barcode sehingga memudahkan untuk pengambilan material.

Setiap kemasan atau wadah penyimpanan RM / PM tertempel label identitas

yang jelas, berupa label barcode yang berisi nama bahan, jumlah, no. analisis,

87

expired date, no. vat. Hal tersebut merupakan tindakan penjaminan agar tidak

terjadi mixed up pada proses penyiapan bahan untuk kegiatan produksi.

Penyiapan bahan dilakukan berdasarkan PPI produk yang akan dibuat. Pada

kegiatan ini digunakan sistem First In First Out (FIFO) dan First Expired First

Out

(FEFO).

Untuk

membantu

penyiapan

bahan

digunakan

sistem

komputerisasi, dimulai dari kegiatan pemotongan bets hingga penimbangan

bahan. Penimbangan bahan dilakukan di ruang penimbangan yang kondisinya

terkontrol dengan personel yang telah terkualifikasi.

Proses penerimaan material (RM, PPM, dan SPM) di gudang logistik adalah

sebagai berikut :

1.

Material masuk, logistic worker menerima Delivery Order (DO) dan

Certificate of Analysis (CoA).

2.

Mencocokkan DO dengan Purchase Order (PO) sistem secara online.

3.

Apabila PO cocok maka dilakukan unloading material (material

diturunkan dari truk).

4.

Lalu pencocokkan antara data fisik material, DO, dan CoA.

5.

Apabila sesuai maka material ditempatkan pada area karantina.

6.

Logistic Admin akan memasukkan data material ke data penerimaan lalu

akan dilakukan approval/double check oleh Logistic Coordinator. Setelah

itu keluar label karantina dan Bon Penerimaan Bahan (BPB). Pencocokan

kembali terhadap BPB, CoA, DO, dan cek list kedatangan material.

7.

Apabila semua benar maka penempelan label karantina tiap vat dilakukan

oleh logistic worker.

8.

Logistic worker akan menyerahkan BPB kepada petugas sampling

(inspektor) dari Departemen Quality Control (QC).

9.

Petugas sampling akan menyampling material dan vat yang telah

disampling akan diberikan label Telah Disampling. Pada label Telah

Disampling ada keterangan mengenai no. vat, tanggal sampling, dan

paraf petugas yang menyampling.

88

10. Material yang telah disampling akan dianalisis secara fisik, kimia dan

mikrobiologi (tergantung material apa yang disampling) oleh Departemen

Quality Control.

11. Setelah hasil uji keluar, maka material yang memenuhi syarat akan diberi

label hijau atau release, dan ditempatkan didaerah penyimpanan material

release yang siap digunakan untuk proses produksi. Sedangkan material

yang tidak memenuhi syarat akan diberikan label merah atau reject, dan

ditempatkan pada ruang reject material.

Alur pemusnahan produk kembalian yaitu :

1.

Mencocokkan data fisik (produk yang datang) dengan surat jalan dari

distributor

2.

Inspektor Quality Assurance (QA) dan Logistik akan melihat kondisi

produk kembalian. Ada 4 status dari produk kembalian, yaitu :

a. Ditolak, produk tidak masuk kategori retur dan akan dikembalikan ke

tempat asal retur

b. Musnah : Pengerjaan 30 hari kerja, produk kembalian masuk dalam

status musnah, misalnya produk tersebut sudah expired date, sehingga

produk kembalian perlu dimusnakan.

c. Masuk stok : Pengerjaan 5 hari kerja, produk kembalian masuk dalam

status masuk stok apabila kondisi inner box, outter box, dan kemasan

primer bagus, maka produk kembalian dapat dipasarkan kembali.

d. Pengobatan, produk akan disimpan untuk kegiatan bakti sosial

perusahaan atau disimpan sebagai stok obat di klinik perusahaan

e. Rework repack : Pengerjaan 5 hari kerja, produk kembalian masuk

dalam status rework repack apabila kondisi inner box atau outter box

penyok, sedangkan kemasan primer dan kondisi produk masih bagus.

Maka akan dikirim ke produksi untuk dikemas ulang.

3.

Produk kembalian yang akan dimusnakan dibuatkan Form Permintaan

Pemusnahan (PP) dan Berita Acara Pemusnahan (BAP) oleh supervisor

Logistik, dengan diketahui oleh Logistic Manager. Setelah disetujui oleh

89

bagian-bagian terkait dilakukan pemusnahan dan dibuatkan Berita Acara

Pemusnahan. PP dan BAP disetujui oleh Manager QA dan Site Head.

4.

Sebelum proses pemusnahan, Logistic Worker akan menyeleksi dan

menggolongkan obat. Untuk obat non beta laktam, inner box dan outter

box dipotong-potong lalu dimasukkan dalam kategori sampah ekonomis.

Sedangkan obat non beta laktam setelah dihancurkan akan direndam dalam

air dan dikirim ke Departemen General Affair.

5.

Obat non beta laktam akan diolah kembali sehingga menghasilkan limbah

yang ramah lingkungan. Departemen General Affair akan menerima bon

penerimaan yang mencamtumkan keterangan nama produk, no BP BAB,

termasuk keterangan limbah B3 atau non B3.

Prosedur rekonsiliasi produk adalah sebagai berikut:

1.

Departemen produksi akan mengirimkan prosedur pelaksanaan induk

(PPI) kepada departemen QA untuk diperiksa setelah produk dititipkan

ke bagian logistik.

2.

Departemen produksi kemudian membuat form rekonsiliasi sebanyak 2

rangkap yang ditandatangani oleh operator produksi dan logistik, leader

produksi dan logistik, serta supervisor produksi dan logistik.

3.

Jika departemen QA telah menerima dokumen PPI, departemen QA akan

melakukan konfirmasi kepada departemen logistik. Selanjutnya bagian

administrasi logistik akan melakukan input data dari form rekonsiliasi,

dan mencetak label KARANTINA

4.

Label karantina akan ditempelkan pada produk jadi tersebut, produk

kemudian dipindahkan ke area karantina.

8. Departemen Engineering

Departemen Engineering merupakan departemen yang berada di PT.

Hexpharm Jaya Laboratories yang bertugas untuk menunjang kegiatan

produksi obat. Departemen Engineering dibagi menjadi dua bagian yaitu

maintenance dan utility.

90

Engineering

Manager

Maintenance

Supervisor

Teknisi

Utility

Supervisor

HVAC

Teknisi

Power Plant

Electricity

Water

Teknisi

City Water

Teknisi

Steam

Purified

Water

Compressed

Air

Teknisi

Teknisi

Teknisi

Gambar 3.8. Struktur Organisasi Departemen Engineering PT. Hexpharm Jaya Laboratories

a. Maintenance

Maintenance memiliki dua tugas pokok yaitu melakukan perawatan

mesin produksi secara rutin dan berkala (maintenance), juga bertugas

untuk melakukan perbaikan apabila mesin produksi ada kerusakan.

Perawatan rutin dan berkala dilakukan secara periodik sesuai dengan

yang sudah dijadwalkan. Pembagian

ini dibedakan

berdasarkan

parameter dan jumlah komponen yang berbeda pada tiap-tiap mesin.

Pada saat terjadi masalah pada mesin produksi bagian maintenance

melakukan

troubleshooting

dengan menggunakan

surat PPM

(Permintaan Pekerjaan Maintenance) oleh Departemen Produksi untuk

selanjutnya pihak teknisi melakukan pekerjaan maintenance. Prioritas

penanganan masalah

pada

trouble shooting dibedakan menjadi

breakdown, preventive, dan planned.

b. Utility

Utility dibagi menjadi Heating Ventilation and Air Conditioner (HVAC)

dan Power Plant yang terdiri dari Electricity Supply, Water System,

Steam. Compresse Air dan Waste Water Treatment Plant (WWTP).

1) Heating Ventilation and Air Conditioning (HVAC)

Sistem HVAC adalah suatu sistem yang berfungsi untuk mengontrol

kondisi udara dalam ruangan. Udara diperoleh dari kombinasi udara

luar dan udara ruangan dengan perbandingan udara luar dan udara

91

ruangan adalah 25:75. Udara ditarik menggunakan supplyfan yang

didesain dengan airflow tertentu sehingga diperoleh volume udara

yang cukup untuk didistribusikan ke tiap-tiap ruangan dengan

tekanan udara serta pertukaran udara yang sesuai. Udara tersebut

dilewatkan ke dalam filter untuk mendapatkan kualitas udara dengan

ukuran dan jumlah partikel yang sesuai dengan kelas ruangan yang

ditetapkan. Terdapat empat filter pada sistem HVAC PT. Hexpharm

Jaya Laboratories yaitu pre filter I dengan efisiensi 20%, pre filter II

dengan efisiensi 30-40%, medium filter dengan efisiensi 90-95%,

dan HEPA filter dengan efisiensi 99,99%. Sebelum dialirkan ke

dalam ruangan, udara tersebut juga dialirkan melalui system coil

yang dihubungkan dengan chilled water serta controlized damper

untuk mendapatkan suhu udara dengan spesifikasi yang ditetapkan.

Parameter yang berhubungan dengan sistem HVAC, yaitu :

a) Kriteria suhu atau temperatur setiap ruangan yang dikontrol oleh

HVAC berada dalam rentang nilai 20-27 oC. Monitoring terhadap

nilai temperatur dalam ruangan dilakukan dengan menggunakan

alat THD (Thermohygrometer).

b) Kelembaban/Relative Humidity (RH)

Kelembaban setiap ruangan diatur sesuai dengan kondisi dan

persyaratan ruangan tersebut. Untuk ruangan dengan RH khusus

memiliki kriteria nilai RH < 40%. Ruangan dengan RH khusus ini

terutama untuk bahan/material yang bersifat higroskopis atau

sensistif terhadap kelembaban udara, misalnya ruangan untuk

proses sugar coating. Sedangkan untuk ruangan tanpa RH khusus

memiliki kriteria nilai RH < 70%. Monitoring terhadap nilai RH

dalam ruangan dilakukan dengan menggunakan alat THD

(Thermohygrometer).

c) Perbedaan tekanan udara (differential pressure)

Tekanan udara di ruang produksi didesign sedemikian rupa

sehingga dapat mendukung proses produksi terutama produksi

92

sediaan tablet. Untuk pengaturan tekanan udara dalam koridor

lebih tinggi dibandingkan tekanan udara dalam ruang-ruang

produksi agar debu (RM) tidak berhamburan keluar ruangan

sehingga akan dapat menyebabkan kontaminasi silang terutama

dari bahan aktif. Persyaratan untuk perbedaan tekanan udara

antara ruang produksi dan koridor adalah 10 Pa dengan tekanan di

dalam ruang produksi sekitar 20-25 Pa, sedangkan untuk koridor

sekitar 30-40 Pa. Perbedaan udara antar ruangan dapat diukur

dengan menggunakan magnehelic gauge.

d) Pertukaran udara dalam ruangan (room air change)

Persyaratan pertukaran udara untuk ruangan dalam area produksi

memiliki nilai 5-40 x/jam. Monitoring terhadap nilai pertukaran

udara dalam ruangan dilakukan dengan menggunakan alat flow

hood.

e) Arah aliran udara (air flow direction)

Persyaratan arah aliran udara dalam area produksi PT. Hexpharm

Jaya Laboratories di grey area adalah turbulence. Sedangkan arah

aliran udara laminar dipersyaratkan untuk white area. Monitoring

terhadap arah aliran udara dalam ruangan dilakukan dengan

menggunakan alat smoke pencil.

f) Jumlah partikel

Monitoring jumlah partikel pada area produksi di PT. Hexpharm

Jaya Laboratories dikhususkan pada partikel dengan ukuran 0,5

m dan 5 m. Untuk partikel dengan ukuran 0,5 m

dipersyaratkan 3.500.000 partikel tiap m3. Sedangkan untuk

partikel dengan ukuran 5 m dipersyaratkan 20.000 partikel tiap

m3. Monitoring terhadap arah aliran udara dalam ruangan

dilakukan dengan menggunakan alat particle counter.

g) Jumlah mikroba

Persyaratan jumlah mikroba dan jamur (Total Bacterial Count)

pada area produksi di PT. Hexpharm Jaya Laboratories

93

dipersyaratkan < 100 cfu dengan pemaparan selama 4 jam

menggunakan setting plate. Selain menggunakan setting plate,

monitoring jumlah mikroba juga dilakukan dengan rodac plate

untuk dinding-dinding ruangan dengan persyaratan < 100

cfu/plate.

Sistem HVAC terdiri dari beberapa komponen. Komponen

dari sistem HVAC meliputi :

a) Chiller unit

Chiller unit dalam HVAC system secara umum berfungsi sebagai

penghasil air dingin yang nantinya akan dialirkan ke sistem AHU

dan akan membantu proses pendinginan udara. Proses ini dibantu

oleh suatu senyawa kimia (refrigerant).

b) Pompa distribusi

Pompa distribusi berfungsi untuk mendistribusikan air dingin

yang dihasilkan dari chiller unit ke AHU dan mendistribusikan

air yang akan digunakan untuk mendinginkan chiller.

c) Air Handling Unit (AHU)

AHU

merupakan

sistem

HVAC

yang

berfungsi

untuk

mengontrol suhu, kelembaban, kebersihan udara, aliran udara,

dan tekanan udara ruang sesuai dengan yang dipersyaratkan.

Sirkulasi udara dilakukan dengan menarik udara bersih melalui

fresh grill untuk dialirkan ke AHU dan didinginkan dengan coil

AHU. Udara dihembuskan oleh fan sehingga didapatkan jumlah

udara yang sesuai. Udara selanjutnya disaring/difilter terlebih

dahulu untuk mendapatkan udara bersih dan dialirkan ke ruang

produksi.

Komponen-komponen dari AHU terdiri dari:

a. Cooling coil, digunakan untuk mendinginkan udara sehingga

didapatkan temperatur yang dikehendaki.

94

b. Fan blower, digunakan untuk mendapatkan laju alir udara,

tekanan yang diinginkan dan mentransfer suhu dingin dari

cooling coil ke ruangan melewati ducting.

c. Filter,

digunakan

untuk

mereduksi

partikel

dan

mikroorganisme yang terdiri dari prefilter, medium filter,

dan HEPA filter. Prefilter yang digunakan memiliki efisiensi

30 35%, sedangkan untuk medium filter mempunyai

efisiensi 90 95% dan HEPA filter memiliki efisiensi

99.95%.

d. Humidifier, digunakan untuk mengatur kelembaban ruangan

e. Ducting dan Damper, digunakan untuk mengatur distribusi

udara ke tiap ruangan.

d) Cooling tower, sebagai unit pendingin dari chiller unit pada

bagian air condensornya.

e) Dust collector, berfungsi untuk mereduksi debu/partikel yang

dihasilkan dari proses produksi (dusty area).

f) Boiler, berfungsi untuk menghasilkan uap panas untuk keperluan

proses produksi dan washing.

g) Air compresor, berfungsi menghasilkan udara tekan sebesar 56,5 bar untuk keperluan produksi.

h) Environtment Monitoring System (EMS), merupakan supporting

system yang berupa sebuah sistem komputer yang secara

otomatis mengatur kelembapan, suhu dan tekanan pada ruangan.

Apabila terjadi penyimpangan pada salah satu parameter di

ruangan, sistem BAS secara otomatis akan menginstruksikan

pada komponen AHU yaitu cooling coil, fan blower maupun

humidifier untuk memperbaiki penyimpangan tersebut.

2) Water Supply

Sumber air yang digunakan oleh PT. Hexpharm Jaya Laboratories

berasal dari city water, yaitu air yang telah diolah oleh pihak

95

manajemen Lippo-Cikarang yang digunakan sebagai supply air pada

seluruh kawasan industri di Lippo-Cikarang.

Adapun tahapan proses pengolahan air dari PT Hexpharm Jaya

Laboratories sebagai berikut :

a) Air yang dipompa tersebut masuk ke dalam raw water tank. City

water ini kemudian dialirkan kedalam Multimedia filter yang

berfungsi untuk menghilangkan adanya partikel-partikel padat

yang terdapat dalam air.

b) Kemudian air tersebut dialirkan ke dalam Carbon filter tank,

yaitu tangki yang berisi activated carbon yang digunakan untuk

menghilangkan bau dan warna agar menjadi lebih jernih.

c) Air selanjutnya akan dilewatkan softener yang berisi resin.

Penggunaan resin bertujuan untuk menurunkan kadar ion logam

(ion Ca2+ dan Mg2+), yang bersifat toxic bagi tubuh manusi.

d) Setelah melewati softener, air dimasukkan ke dalam break tank

untuk dilakukan proses deklorinasi dengan penambahan Sodium

Monobisulfit (SMBS), pengaturan pH, dan antiscaling.

e) Dilakukan proses penghilangan ion negatif dan positif dari air

dengan ElectroDelonization (EDI)

f) Kemudian air harus dihilangkan dari adanya mikroba karena

dapat

mengkontaminasi

produk

yang

akan

diproduksi.

Penghilangan ini menggunakan sinar UV dan ozone.

g) Kandungan ozone setelah proses sebelumnya juga dapat

membahayakan manusia sehingga perlu dihilangkan dengan cara

mendekstruksinya. Selain itu, juga ditambahkan sensor alat yang

dapat mengetahui kandungan ozone dalam air sebelum air

tersebut dialirkan untuk didistribusikan ke area produksi.

Parameter-parameter yang diperhatikan dalam water system di

PT. Hexpharm Jaya Laboratories meliputi conductivity, TOC, jumlah

mikroba, pH, suhu air, dan kandungan ozone.

96

3) Waste Water Treatment Plant (WWTP)

Sebuah industri dalam proses produksi atau kegiatan yang dilakukan

pasti akan menghasilkan limbah yang dapat berpotensi mencemari

lingkungan sekitar. Sama seperti industri yang lain, industri farmasi

dalam hal ini

PT. Hexpharm Jaya Laboratories juga pasti

menghasilkan limbah yang dapat berpotensi mencemari lingkungan,

baik terhadap udara, air, atau tanah. Limbah yang dihasikan dapat

berasal dari setiap kegiatan produksi, laboratorium, kantin dan

sumber yang lain. Dalam hal ini PT Hepharm Jaya Laboratories

membuat suatu sistem pengelolaan limbah yang baik sehingga

diharapkan limbah yang dihasilkan tidak berbahaya bagi kesehatan

manusia atau makhlik hidup lain.

PT Hexpharm Jaya Laboratories mengelompokkan limbah

menjadi dua yaitu limbah B3 dan limbah non B3. Limbah non B3

sendiri dibedakan jadi dua yaitu yang masih bisa didaur ulang dan

bernilai ekonomis, serta limbah yang tidak dapat didaur ulang

kembali.

a) Limbah B3

Limbah B3 merupakan limbah yang mengandung bahan

berbahaya dan atau beracun sehingga akibat pencemarannya

dalam

jumlah

tertentu

dapat

membahayakan

kesehatan

lingkungan hidup. Limbah B3 dapat berupa bahan kimiawi yang

dapat bersifat mudah meledak, mudah terbakar, dan beracun.

Penanganan limbah B3 di PT Hexpharm Jaya Laboratories

diawali dengan cara ditampung terlebih dahulu semua limbah B3

dari seluruh bagian, ditempatkan/ ditampung dalam wadah yang

sesuai. Selanjutnya limbah akan diserahkan ke perusahaan

pengolahan limbah yang sudah memenuhi regulasi perusahaan

dan aturan pemerintahan.

b) Limbah non B3

97

Limbah non B3 merupakan limbah yang tidak mengandung atau

terkontaminasi oleh bahan kimia berbahaya, misalnya alufoil,

botol, karton. Dalam penanganannya diawali dengan dilakukan

penampungan terhadap seluruh limbah non B3 yang ada pada

wadah plastik/wadah yang sesuai. setelah itu dilakukan

pemisahan antara limbah yang dapat didaur ulang/memberikan