Laporan Kerja Praktek Shintiya Christiani 123 15 002 Dede PDF

Diunggah oleh

Egi DarmawanJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Laporan Kerja Praktek Shintiya Christiani 123 15 002 Dede PDF

Diunggah oleh

Egi DarmawanHak Cipta:

Format Tersedia

ANALISIS PENYEBAB KEROPOS CAMBORING PRODUK

CASTING CYLINDER HEAD PADA PT ESC

LAPORAN KERJA PRAKTEK

Disusun sebagai salah satu syarat kelulusan mata kuliah Kerja Praktek MM-3200

Tahun ajaran 2018/2019 Program Studi Teknik Metalurgi dan Material

Institut Teknologi dan Sains Bandung

Oleh:

SHINTIYA CHRISTIANI 123.15.002

INSTITUT TEKNOLOGI DAN SAINS BANDUNG

2018

LEMBAR PERSETUJUAN DAN PENGESAHAN

LAPORAN KERJA PRAKTEK

ANALISIS PENYEBAB KEROPOS CAMBORING PRODUK CASTING

CYLINDER HEAD PADA PT ESC

(PERIODE 1 JULI – 31 JULI 2018)

Oleh:

SHINTIYA CHRISTIANI 123.15.002

Kota Deltamas, Oktober 2018

Menyetujui,

Dosen Pemimbing

Prof. Ir. Syoni Soepriyanto, M.Sc., Ph.D

NIP 195203181976031001

Mengetahui,

Ketua Program Studi

Teknik Metalurgi dan Material

Institut Teknologi dan Sains Bandung

Dr. Eng. Akhmad Ardian Korda. ST., M.T.

NIP 19741204200801101

Institut Teknologi dan Sains Bandung 2018 i

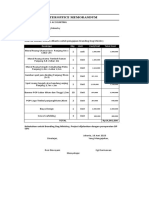

LEMBAR PENGESAHAN LAPORAN KERJA PRAKTEK

ANALISIS PENYEBAB KEROPOS CAMBORING PRODUK CASTING

CYLINDER HEAD PADA PT ESC

(PERIODE 1 JULI – 31 JULI 2018)

Oleh:

SHINTIYA CHRISTIANI 123.15.002

Karawang, 31 Juli 2018

Mengetahui / Menyetujui

Section Head Departement Head

Andhika Insan A, S.T. Johanes Purba, S.T.

Institut Teknologi dan Sains Bandung 2018 ii

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa karena atas rahmat-Nya, penulis dapat

menyelesaikan laporan kerja praktek dengan judul “Analisis Penyebab Keropos

Camboring Produk Casting Cylinder Head pada PT ESC” serta melaksanakan kerja

praktek dengan tepat waktu. Laporan tertulis yang didasarkan hasil kegiatan kerja praktek

yang telah dilakukan oleh penulis dibagian casting enginerring pada 1 Juli sampai 31 Juli

2018.

Kerja Praktek lapangan ini merupakan salah satu syarat wajib yang harus ditempuh dalam

program studi Teknik Metalurgi dan Material Institut Teknologi dan Sains Bandung. Kerja

praktek yang dilakukan dapat memberikan banyak manfaat dari segi akademik maupun

pengalaman yang tidak dapat penulis temukan saat berada dibangku kuliah. Penulis

menyadari masih banyak kekurangan yang ada didalam laporan kerja praktek ini, oleh

karena itu penulis mengharapkan kritik dan saran yang membangun sehingga dapat

dijadikan pembelajaran khususnya bagi penulis maupun orang lain.

Dalam penyusunan laporan hasil kerja praktek lapangan ini penulis banyak mendapatkan

bantuan dari berbagai pihak, oleh sebab itu penulis ingin mengucapkan rasa terimakasih

kepada :

1. Dr.Eng.Akhmad Ardian Korda. ST., M.T. selaku ketua prodi Teknik Metalurgi dan

Material Institut Teknologi dan Sains Bandung.

2. Prof,Ir.Syoni Soepriyanto, M.Sc., Ph.D. selaku dosen pembimbing kerja praktek

lapangan sekaligus dosen program studi Teknik Metalurgi dan Material Institut Teknologi

dan Sains Bandung yang telah memberi masukan dan saran kepada penulis.

3. Bapak kepala seksi divisi casting engineering process yang telah membantu serta

membimbing penulis dalam pelaksanaan kerja praktek lapangan di PT ESC

4. Karyawan divisi casting engineering process.

Institut Teknologi dan Sains Bandung 2018 iii

5. Orang tua penulis yang telah memberi dukungan baik moril maupun materil kepada

penulis selama kegiatan kerja praktek ini berlangsung.

6. Tak lupa juga penulis ingin mengucapkan banyak terimakasih semua pihak terkait

lainnya yang telah membantu baik untuk pelaksanaan kerja praktek lapangan maupun

dalam penyelesaian laporan kerja praktek ini.

Akhir kata, semoga laporan kerja praktek lapangan ini dapat memberikan banyak manfaat

bagi kita semua.

Juli 2018

Penulis

Institut Teknologi dan Sains Bandung 2018 iv

DAFTAR ISI

LEMBAR PERSETUJUAN DAN PENGESAHAN........................................................ I

LEMBAR PENGESAHAN LAPORAN KERJA PRAKTEK......................................... ii

KATA PENGANTAR …….…………………………………………………………… iii

DAFTAR ISI …..………………………...………………………………………..……. v

DAFTAR GAMBAR ………………………………………..………………………… vii

DAFTAR TABEL ……………………………………………………………………… viii

DAFTAR LAMPIRAN………………………………………………………………… viii

BAB 1 PENDAHULUAN

1.1 Latar Belakang..............................................................................................................................1

1.2 Tujuan Kerja Praktek Lapangan...............................................................................................2

1.3 Tempat dan Waktu Kerja Praktek............................................................................................2

1.4 Ruang Lingkup..............................................................................................................................2

1.5 Metodologi Penelitian.................................................................................................................2

1.6 Sistematika Penelitian ……………………………………………………….. 3

BAB 2 TINJAUAN LAPANGAN DAN PUSTAKA

2.1 Tinjauan Lapangan.......................................................................................................................4

2.2 Tinjauan Pustaka...........................................................................................................................4

2.2.1 Die Casting..........................................................................................................................4

2.2.2 Alumunium ………….………………………………………………...... 7

BAB 3 ALUR PROSES PEMBUATAN CYLINDER HEAD di PT ESC

3.1 Pendahuluan …………………..…....................................................................... 19

3.2 Flow Proses Pembuatan Cylinder Head di PT ESC............................................. 19

3.2.1 Sand Blasting pada Dies …………............................................................. 20

3.2.2 Dies Coating … …………………………….............................................. 20

3.2.3 Melting ………………………………………………………………….. 21

3.2.4 Pembuatan Core ………………………………………………………… 24

3.2.5 Injection Low Pressure Die Casting (LPDC) …………………………... 26

3.2.6 Chipping ………………………………………………………………… 27

Institut Teknologi dan Sains Bandung 2018 v

3.2.7 Cutting ……………………………….………………………………….. 27

3.2.8 Trimming ……………………………………………………………….... 28

3.2.9 Heat Treatment ………………………………………..………………… 28

3.2.10 Repair Welding ……………………………………..…………………. 31

3.2.11 Shot Blasting ……………………………………..……………………. 32

3.2.12 Final Inspaction ……………………………………………………….. 32

BAB 4 STUDI KASUS

4.1 Latar Belakang Masalah....................................................................................... 35

4.2 Komposisi Molten Metal ..................................................................................... 38

4.3 Visual Examination …………………………………………………………… 39

4.4 Metodologi Penelitian ……………………………………………………….… 43

4.5 Analisis Masalah …………………………………………………………….... 44

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan …………………………………………………………………..... 47

5.2 Saran ………………………………………………………………………........ 47

DAFTAR PUSTAKA ..................................................................................................... 48

LAMPIRAN ..................................................................................................................... 49

Institut Teknologi dan Sains Bandung 2018 vi

DAFTAR GAMBAR

Gambar 2.1 Skema High Pressure Die Casting.......................................................................6

Gambar 2.2 Skema Low Pressure Die Casting.........................................................................7

Gambar 2.3 Diagram Fasa Al-Si.................................................................................................11

Gambar 2.4 Cacat Misrun.............................................................................................................14

Gambar 2.5 Cacat Cold Shot........................................................................................................15

Gambar 3.2 Sleeve Yang Akan Di blasting..............................................................................20

Gambar 3.3 Molten Aluminium di Dalam Furnace..............................................................21

Gambar 3.4 Port Core....................................................................................................................25

Gambar 3.5 Jacket Core................................................................................................................26

Gambar 3.6 Proses Cutting...........................................................................................................27

Gambar 3.8 Proses Repair Welding...........................................................................................31

Gambar 3.9 Flow Proses Cylinder Head ESC setelah proses casting.............................34

Gambar 4.1 Grafik 5 Besar Rejection Rate Cylinder Head ESC Juni 2018 PT ESC . 35

Gambar 4.2 Rejectio Rate Keropos Cylinder Head PT ESC.............................................36

Gambar 4.3 Ilustrasi Part Keropos............................................................................................37

Gambar 4.4 Hasil Dino Lite.........................................................................................................40

Gambar 4.5 Keropos Part Cylinder Head dilihat Dengan Mikroskop 2D....................40

Gambar 4.6 Keropos Part Cylinder Head Dilihat Dengan Mikroskop 3D...................41

Gambar 4.7 Komposisi Unsur Pada Bagian Camboring Keropos...................................41

Gambar 4.8 Komposisi Unsur Pada Bagian Camboring Keropos...................................42

Institut Teknologi dan Sains Bandung 2018 vii

DAFTAR TABEL

Tabel 2.1 Sifat-Sifat Fisik Aluminium.........................................................................................8

Tabel 3.1 % Komposisi Ingot AC4B........................................................................................22

Tabel 4.1 Dampak Masalah Ditinjau dari QCO.....................................................................36

Tabel 4.2 Persentase Kendungan Unsur Dalam Paduan AC4B.........................................39

Tabel 4.5 Verifikasi Part Keropos Camboring.......................................................................44

DAFTAR LAMPIRAN

Lampiran 1 Data Rejection Rate Cylinder Head PT ESC bulan Juni 2018...............49

Lampiran 2Data Rejection Keropos Cylinder Head PT ESC bulan Juni 2018.........49

Lampiran 3Data Rejection Rate akibat Keropos pada Cylinder Head PT ESC.......49

Institut Teknologi dan Sains Bandung 2018 viii

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Kerja praktek lapangan dilaksanakan berdasarkan kurikulum pendidikan dijurusan Teknik

Metalurgi dan Material Institut Teknologi dan Sains Bandung, yang mewajibkan mahasiswa

melakukan kerja praktek lapangan.

Maksud diadakan kerja praktek lapangan ini adalah agar para mahasiswa dapat memiliki

wawasan tentang dunia kerja yang akan digelutinnya, serta memberikan gambaran

penerapan ilmu-ilmu teknik yang selama ini diberikan dalam kuliah, mengingat adanya

beberapa perbedaan antara teori kuliah dengan praktek. Dengan diadakannya kerja praktek

lapangan diharapkan pengetahuan dasar mahasiswa sudah cukup baik sehingga mahasiswa

mampu menyerap pengetahuan dan pengalaman dari kerja praktek lapangan ini.

Kerja praktek lapangan ini dilaksanakan di PT ESC yang merupakan pabrik pembuatan

motor ESC. Sebagian besar dari komponen motor berbahan dasar paduan Alumunium,

seperti komponen cylinder head. Pembuatan komponen ini dilakukan dengan metode Low

Pressure Die Casting (LPDC).

Pengecoran (casting) adalah proses pencetakan logam, yaitu dengan menuangkan logam

cair ke dalam suatu cetakan (die), kemudian didinginkan sehingga mengalami pembekuan,

sehingga diperoleh logam padatan dengan bentuk sesuai wadah cetaknya. Cetakan

berfungsi sebagai pembentuk dimensi dari suatu produk. Logam cair sebagai bahan dasar

benda yang akan dicor.

Dalam pembuatan produk, terdapat sisa-sisa logam (scrap) dari proses yang dilalui sampai

produk akhir. Scrap tersebut diperoleh dari proses pengecoran (gating system dan part

reject) dan dari proses machining. Scrap ini jumlahnya relative banyak, sehingga perlu

dimanfaatkan dengan cara dilebur kembali menjadi feed bersama ingot standard dan

Institut Teknologi dan Sains Bandung 2018 1

diharapkan dapat mengurangi pemakaian ingot standar dengan tidak mengurangi kualitas

yang dipersyaratkan.

1.2 Tujuan Kerja Praktek Lapangan

Adapun tujuan yang dalam kerja praktek ini adalah:

1. Mendapatkan gambaran mengenai industry yang berhubungan dengan Metalurgi.

2. Membandingkan antara teori yang diperoleh dari kuliah dengan kenyataan di lapangan

dalam proses produksi

3. Menjembatani antara mahasiswa diperguruan tinggi dengan dunia industry sehingga

dapat memperkecil kesenjangan informasi antara kedua belah pihak.

4. Memenuhi persyaratan akademis dalam kurikulum Teknik Metalugi dan Material Institut

Teknologi dan Sains Bandung.

Tujuan khusus dari pelaksanaan kerja praktek lapangan pada PT ESC adalah untuk

mengetahui penyebab keropos pada Cylinder Head yang diproduksi melalui proses LPDC.

1.3 Tempat dan Waktu Kerja Praktek

Kerja Praktek berlangsung pada :

Waktu : 1 Juli 2018 – 31 Juli 2018

Tempat : PT ESC Divisi Casting, Karawang, Jawa Barat.

1.4 Ruang Lingkup

Ruang lingkup kerja praktek lapangan yang dilakukan pada bidang pengecoran (casting

plant) di PT ESC, proses LPDC dibagian pembuatan Cylinder Head.

1.5 Metodologi Penelitian

Metodologi penelitian yang digunakan dalam penulisan laporan kerja praktek, antara lain :

1. Studi literature adalah cara yang dipakai untuk menghimpun data-data atau sumber-

sumber yang berhubungan dengan topic yang diangkat dalam suatu penelitian. Studi

Institut Teknologi dan Sains Bandung 2018 2

literature bisa didapat dari berbagai sumber, jurnal, buku, dokumentasi, internet, dan

pustaka.

2. Studi lapangan adalah pengamatan langsung di tempat kerja praktek. Studi lapangan

meliputi pengambilan data, pengamatan proses secara langsung, dan wawancara dengan

pihak yang berkaitan.

1.6 Sistematika Penulisan

Untuk penulisan laporan kerja praktek ini, materi-materi yang tertera pada laporan ini

dikelompokan menjadi beberapa bab dengan sistematika penyampaian sebagai berikut :

1. BAB I PENDAHULUAN

Pada bab ini berisi tentang latar belakang, perumusan masalah, tujuan dan manfaat

penelitian, ruang lingkup penelitian, dan sistematika penulisan.

2. BAB II TINJAUAN LAPANGAN

Pada bab ini berisi mengenai teori-teori yang berhubungan dengan kerja praktek.

3. BAB III ALUR PROSES PRODUKSI CYLINDER HEAD

Pada bab ini berisi tentang flow proses produksi dan teori-teori yang berkaitan dengan

proses produksi.

4. BAB IV STUDI KASUS

Pada bab ini terdiri dari analisis data mengenai masalah yang dianalisis pada waktu kerja

praktek.

5. BAB V KESIMPULAN DAN SARAN

Pada bab ini merupakan kesimpulan dari laporan dan saran dari penulis untuk perusahaan

yang dapat diaplikasikan dari kerja praktek yang telah dilakukan di PT ESC.

Institut Teknologi dan Sains Bandung 2018 3

BAB 2

TINJAUAN LAPANGAN DAN PUSTAKA

Pada bab ini akan dibahas mengenai perusahaan tempat kami melakukan kerja praktek dan

juga tinjauan pustaka yang menjadi acuan mengenai masalah yang diangkat menjadi studi

kasus.

2.1 Tinjauan Lapangan

Pertumbuhan konsumen sepeda motor di Indonesia sangat meningkat. Di tengah-tengah

persaingan yang begitu tajam akibat banyaknya merek sepeda motor pendatang baru,

sepeda motor ESC yang sudah lama berada di Indonesia, dengan segala keunggulannya,

tetap mendominasi pasar dan sekaligus memenuhi kebutuhan angkutan yang tangguh, irit,

dan ekonomis. Guna menjawab tantangan tersebut, organisasi yang berada di balik

kesuksesan sepeda motor ESC di Indonesia terus memperkuat diri.

PT ESC adalah sebuah perusahaan yang bergerak dibidang manufaktur, perakitan dan

distributor sepeda motor. PT ESC merupakan sinergi keunggulan teknologi dan jaringan

pemasaran di Indonesia. Keunggulan teknologi motor ESC diakui di seluruh dunia dan

telah dibuktikan dalam berbagai kesempatan, baik di jalan raya maupun di lintasan balap.

Motor ESC pun mengembangkan teknologi yang mampu menjawab kebutuhan pelanggan

yaitu mesin yang berkualitas dan irit bahan bakar.

2.2 Tinjauan Pustaka

2.2.1 Die Casting

Die casting adalah pengecoran menggunakan cetakan (die) atau cetakan tetap yang terdiri

dari beberapa bagian atau belahan yang bahannya terbuat dari logam. Sifat dasar material

die casting yang perlu diperhatikan adalah koefisien muai panas (thermal expansion

coefisien), konduktivitas panas (thermal conductivity), mampu tarik panas (hot yields

strength), ketahanan terhadap proses tempering (temper resistant), dan keulatan (ductility).

Penerapan metode die casting sangat cocok pada pembuatan benda berdinding tipis,

Institut Teknologi dan Sains Bandung 2018 4

berukuran presisi, dan benda dengan kualitas permukaan yang baik. Die Casting

memberikan beberapa keuntungan dari segi teknis dan ekonomis, tidak hanya karena daya

manufaktur yang tinggi, tetapi juga waktu proses yang sangat singkat antara bahan baku

dan produk. (Surdia,1995).

Die casting memiliki keuntungan dan kerugian yang dapat dilihat sebagai berikut :

Keuntungan :

Dapat membuat benda berdinding tipis dan berukuran presisi

Kualitas permukaan yang baik

Ukuran yang berlebihan dapat dihindari

Waktu proses yang sangat singkat

Menghasilkan kecepatan alir yang tinggi

Biaya operasional lebih tinggi.

Harga mesin mahal

2.2.1.1 Jenis – Jenis Metode Die Casting

Metode Die Casting atau yang disebut permanent die casting menggunakan cetakan yang

terbuat dari logam. Cetakan ini disebit juga dies. Berdasarkan cara pengisian metode

pemberian tekanan untuk pembuatan produk, metode ini dapat digolongkan menjadi dua

kelompok utama yaitu gravity die casting dan pressure die casting. Selain itu didapat pula

varian lain dari kedua metode dasar tersebut, misalnya vakum die casting dan squeeze die

casting.

Pressure die casting dibagi menjadi dua, yakni :

1. High Pressure Die Casting

High Pressure Die Casting merupakan proses yang paling banyak digunakan dalam dunia

industry. Prinsip dasar metode ini adalah pemberian tekanan pada logam cair sehingga

masuk ke dalam rongga cetakan. Dies dipasang pada plat dasar mesin yang dapat ditutup

Institut Teknologi dan Sains Bandung 2018 5

dan dibuka dengan mudah untuk membuat produk diperlukan cetakan tetap terbuat dari

logam yang terdiri dari bagian dasar (cetakan tangkup). Cetakan ini dipasang pada mekanis

penggerak cetakan pada mesin (die closing unit) yang terdiri dari bagian tetap dan bagian

bergerak. Bagian tetap dipasang belahan cetakan yang akan berhubungan dengan silinder

pengisi cairan. Pada bagian bergerak dipasang belahan cetakan yang mempunyai bagian

ejector. Silinder pengisi logam cair disemprotkan ke dalam cetakan yang tertutup (

Surdya,1995). Karena proses injeksi sangat cepat, maka dapat digunakan untuk mengecor

benda-benda yang tipis dengan bentuk rumit. Waktu yang diperlukan singkat sehingga

proses ini ekonomis dan efisien.

Gambar 2.1 Skema High Pressure Die Casting (Arifin, Bustanul, dkk,2007).

2. Low Pressure Die Casting

Pada Low Pressure Die Casting proses pengisian dilakukan dengan pemberian tekanan

rendah terhadap permukaan cairan di dalam tungku, sehingga cairan akan masuk ke rongga

cetakan ( John R.Brown,1999). Pada bagian bawah dari alat ini terdapat holding furnace

yang berfungsi sebagai tempat penyimpanan logam cair yang akan dicor. Cetakan logam

berada pada bagian atas. Adanya tekanan menyebabkan logam cair dibagian holding

furnace mengalir ke atas menuju cetakan dan akhirnya logam cair mengisi cetakan, bagian

cetakan memiliki dua bagian, yaitu cup dan drug dimana bagian cup dapat bergerak keatas

untuk membuka cetakan sehingga produk cor dapat dikeluarkan.

Institut Teknologi dan Sains Bandung 2018 6

Gambar 2.2 Skema Low Pressure Die Casting (Arifin, Bustanul, dkk,2007).

Metode Die Casting memiliki keterbatasan seperti :

1. Tidak semua bahan paduan cocok untuk pengecoran cetakan permanen.

2. Karena biaya perkakas yang relativ tinggi, proses bisa mahal untuk produksi dalam

jumlah rendah.

3. Beberapa bentuk tidak dapat dibuat dengan menggunakan metode ini, karena lokasi

parting line, undercuts, atau kesulitan dalam pengeluaran produk dari cetakan 4.

Coating diperlukan untuk melindungi cetakan dari serangan logam cair.

2.2.2 Aluminium

Alumunium merupakan unsur yang paling banyak di alam setelah oksigen yaitu sekitar

7,45%. Alumunium dan alumunium paduan merupakan logam yang cukup banyak

dipergunakan di dunia industri setelah penggunaan Baja dan Besi cor. Alumunium murni

yang didapatkan dari bauksit dengan cara elektrolisa mempunyai kemurnian antara 99 % -

99,99 %. Aluminium murni mempunyai sifat dasar yang lunak, tahan korosi, penghantar

panas dan listrik yang baik. Lima sifat dasar alumunium yang sangat penting untuk

diketahui, yaitu :

Ringan; berat jenisnya hanya 2,7 g/cm3 dibandingkan dengan baja yang memiliki berat

jenis 7,8 g/cm3 dan tembaga yang memiliki berat jenis 8,8 g/cm3. Konduktivitas listrik

sekitar 60% dari tembaga. Konduktivitas panas tinggi, yaitu 2,09 J/cm.s.K dibandingkan

dengan Baja yang hanya memiliki konduktivitas panas 0,67 J/cm.s.K. Tahan korosi,

Institut Teknologi dan Sains Bandung 2018 7

Alumunium merupakan logam yang sangat reaktif terhadap oksigen di udara dan air serta

hasil dari reaksinya membentuk suatu senyawa yang sangat stabil, sangat keras dan lapisan

pelindung transparan yang sangat kuat yang disebut Alumunium Oksida (Al2O3), sehingga

membuat Alumunium tahan terhadap korosi, tahan terhadap asam tetapi kurang tahan

terhadap alkali kuat. Afinitas terhdap oksigen yang sangat besar, sifat ini banyak

dimanfaatkan sebagai deoksidasi pada pembuatan baja.

Berikut sifat-sifat fisik alumunium ditunjukan pada tabel 2.1

Sifat - sifat Fisik

Wujud Padat

3

Massa jenis 2,70 gram/cm

3

Massa jenis pada wujud 2,375 gram/cm

cair

933,47 K,

o

Titik lebur 660,32 C,

oF

1220,58

2792 K, 2519

o o

Titik didih C, 4566 F

o

Kalor jenis (25 C) 24,2 J/mol K

o

Resistansi listrik (20 C) 28.2 nΩ m

Konduktivitas termal (300

237 W/m K

K)

o

Pemuaian termal (25 C) 23.1 µm/m K

Institut Teknologi dan Sains Bandung 2018 8

Modulus Young 70 Gpa

Modulus geser 26 Gpa

Poisson ratio 0,35

Kekerasan skala Mohs 2,75

Kekerasan skala Vickers 167 Mpa

Kekerasan skala Brinnel 245 Mpa

Tabel 2.1 Sifat-Sifat Fisik Aluminium (Surdia,Tata & Saito, Shinroku,1992).

Paduan Aluminium sebagaimana logam-logam lain, untuk merubah sifat Aluminium

menjadi lebih kuat, maka dipadu dengan unsur-unsur lain sesuai dengan kebutuhan dan

penggunaannya. Paduan Aluminium (Aluminium alloys) banyak digunakan secara

komersial karena mempunyai kekuatan yang lebih dibandingkan Aluminium murni.

Beberapa jenis logam ditambahkan kedalam Aluminium murni untuk menjadikannya lebih

kuat dan lebih serbaguna. Unsur-unsur yang biasannya ditambahkan kedalam paduan

Aluminium adalah Cu,Zn<Mn<Mg, dan Si. Unsur-unsur tersebut jauh lebih tahan terhadap

korosi dibandingkan dengan besi karbon, tetapi Aluminium jauh lebih tahan lagi terhadap

korosi (Fellers,1990).

Dengan memilih paduan yang benar akan menghasilkan sifat-sifat paduan seperti:

kekuatan, keuletan, pembentukan, dan ketahanan terhadap korosi. Kekuatan dan daya tahan

Aluminium mempunyai variasi yang besar sehingga dapat digunakan sebagai paduan

khusus dalam proses manufaktur.

Institut Teknologi dan Sains Bandung 2018 9

Berikut ini adalah pengaruh unsur paduan Aluminium :

1. Copper (Cu), menaikkan kekuatan dan kekerasan, namun menurunkan elongasi

(pertambahan panjang pangjangan saat ditarik). Kandungan Cu dalam alumunium yang

paling optimal adalah antara 4-6%. Tembaga dapat mengurangi ketahanan retak panas pada

paduan Aluminium. Akan tetapi penambahan unsur paduan tembaga dalam Alumunium

dapat mengurangi castability karena menurunkan fluiditas dan menurunkan ketangguhan.

2. Zink atau Seng (Zn), menaikkan nilai tensile. Dipergunakan dalam aplikasi age

hardening karena responnya yang tinggi terhadap perlakuan tersebut

3. Mangan (Mn), menaikkan kekuatan dalam temperature tinggi. Penambahan mangan

memiliki akan berefek pada sifat dapat dilakukan pengerasan tegangan dengan mudah

work-hardening) sehinggadidapatkan logam paduan dengan kekuatan tensil yang tinggi

namun tidak terlalu rapuh. Selain itu, penambahan mangan akan meningkatkan titik lebur

paduan aluminium.

4. Magnesium (Mg), menaikkan kekuatan Alumunium dan menurunkan nilai ductility-nya.

Ketahanan korosi dan weldability juga baik.

5. Silikon (Si), menyebabkan paduan Alumunium tersebut bisa diperlakukan panas untuk

menaikkan kekerasannya. Memperbaiki atau meningkatkan sifat mampu cor dari paduan

Aluminum, khususnya pada fluidity dari molten.

6. Lithium (Li), ditambahkan untuk memperbaiki sifat tahan oksidasinya.

7. Iron (Fe) Meningkatkan ketahanan terhadap hot tear dan menurunkan kemungkinan

terjadinya penempelan part cast pada dinding dies (soldering)

Base material dari Cylinder Head adalah AC4B, yakni AL dengan paduan Si<1 2%. Dari

diagram fasa Al-Si,dapat dilihat pada paduan Al dengan Si Si<12% terbentuk struktur

hypoeutectic Al/Al/Si

Institut Teknologi dan Sains Bandung 2018 10

Gambar 2.3 Diagram fasa Al-Si (Arifin, Bustanul, dkk,2007)

2.2.3 Cylinder Head

Cylinder head adalah salah satu komponen utama mesin yang dipasangkan pada blok

silinder dan diikat menggunakan baut. Kepala silinder harus tahan terhadap temperatur dan

tekanan yang tinggi selama engine bekerja. Oleh sebab itu umumnya kepala silinder dibuat

dari besi tuang.

Pada saat ini banyak engine yang kepala silindernya terbuat dari paduan Aluminium.

Cylinder Head yang terbuat dari paduan Aluminium memiliki kemampuan pendinginan

lebih besar di Banding dengan yang terbuat dari besi tuang. Fungsi dari kepala silinder

diantaranya :

1. Sebagai tempat pembakaran (ruang bakar)

2. Sebagai tempat kelengkapan mekanisme katup

3. Saluran pemasukan

4. Saluran pembuangan

Institut Teknologi dan Sains Bandung 2018 11

5. Tempat pemasangan busi.

6. Tempat water jacket (Mantel pendingin)

Mekanisme katup pada kepala silinder terdapat terdiri dari beberapa komponen, seperti

katup, spring, valve guide, valve seat, dan lain sebagainya. Ada beberapa macam

mekanisme katup yang digunakan pada mobil-mobil saat ini, seperti ohv, ohc, dohc dan lain

sebagainya.

Cylinder head ESC didesain khusus untuk motor sport. Terdapat dua ruang pembakaran

yang membuat energi yang dihasilkan dari pembakaran bahan bakar pun lebih besar.

a.Casting Defect (Cacat Pengecoran)

Cacat pengecoran merupakan suatu keadaan tidak diinginkan yang terjadi pada suatu part

hasil pengecoran. Cacat pengecoran ini dapat terjadi karena berbagai macam hal, seperti

karena pengaruh komposisi dan temperatur dari logam cair, keberadaan pengotor baik

berupa gas maupun benda padat, desain dies, dan lain sebagainya, yang dimana intinya

keadaan tersebut merupakan keadaan yang tidak sesuai atau mendukung proses pengecoran

yang dilakukan. Cacat pengecoran ini merupakan hal yang umum dapat terjadi dalam suatu

proses pengecoran, keberadaan cacat ini cenderung merugikan, khususnya dari segi

ekonomi, karena dapat membuat part menjadi reject, yang dalam kasus tertentu cacat yang

terjadi tersebut dapat membuat part tersebut menjadi berbahaya apabila dipergunakan,

namun untuk membuat cacat yang terjadi dalam proses produksi untuk tidak terjadi sampai

100% sangatlah sulit, hal ini dikarenakan keadaan praktikal dalam pabrik (lapangan) tidak

selalu ideal, sehingga kemungkinan terjadinya cacat selalu ada, namun pada umumnya

usaha yang dilakukan adalah memperkecil persentase terjadinya defect sampai sekecil

mungkin dengan meminimalisir hal-hal yang memunginkan terjadinya cacat tersebut atau

menjalankan proses produksi degan keadaan yang seoptimal mungkin.

Cacat pengecoran ini juga ditemui dalam proses LPDC yang dilakukan di bagian die

casting Plant X PT ESC. Pengecekan cacat yang dilakukan pada proses pengecoran ini

merupakan pengecekan secara visual, adapun untuk pengecekan lebih lanjut akan dilakukan

pada tahap machining di bagian lain.

Institut Teknologi dan Sains Bandung 2018 12

b. Faktor Penyebab Terjadinya Cacat

Proses pengecoran dilakukan dengan beberapa tahapan mulai dari pembuatan cetakan,

proses peleburan, penuangan dan pembongkaran. Untuk menghasilkan coran yang baik

maka semuannya harus direncanakan dan dilakukan dengan sebaik-sebaiknya. Namun,

pada hasil coran sering terjadi ketidaksempurnaan atau cacat. Cacat yang terjadi pada coran

dipengaruhi oleh beberapa faktor yaitu :

1. Desain pengecoran dan pola

2. Desain cetakan dan inti

3. Komposisi muatan logam

4. Proses peleburan dan penuangan

5. Sistem saluran masuk dan penambah

c. Jenis-Jenis Cacat Yang Terjadi Pada Proses Pengecoran

Berikut ini adalah beberapa jenis cacat yang terjadi pada proses pengecoran:

Crack

Crack adalah cacat yang berupa retakan di part yang dapat disebabkan oleh penyusutan

atau akibat tegangan sisa. Hal ini bisa disebabkan karena proses pembekuan yang tidak

seimbang. Pencegahan yang dapat dilakukan adalah menyeragamkan proses pembekuan

dengan memanfaatkan chill secara maksimal.

Misrun

Merupakan cacat casting dimana ada bagian dari parts yang dicetak terdapat suatu

bagian yang seakan-akan “tidak terisi”, umumnya pada bagian tepi

Institut Teknologi dan Sains Bandung 2018 13

Gambar 2.4 Cacat Misrun (Sumber : Neff, David. 2011 . Casting Defects

Handbook:

Aluminum & Aluminum Alloys . Schaumburg : American Foundrymen’s Society)

dari parts. Cacat jenis ini terbentuk pada saat saat proses injeksi molten ke dalam cavity

dilakukan, yang terbentuk ketika molten yang mengalir di dalam cavity mulai membeku

lebih dulu sebelum berhasil mencapai atau mengisi bagian tepi dari parts yang

bersangkutan, pembekuan yang dimaksud disini tidak selalu dalam wujud padat melainkan

juga dalam wujud molten yang relatif kental

(sebagai akibat proses pembekuan yang mulai terjadi), yang kemudian

“menghalangi” aliran molten lain untuk mengisi bagian yang masih “kosong” tersebut,

sehingga ketika parts tersebut telah selesai mengalami proses casting, parts yang dihasilkan

akan tetap menyisakan bagian tersebut dalam keadan “tidak terisi”. Peristiwa ini

disebabkan oleh parameter-parameter sebagai berikut :

- Temperatur molten dibawah standar

Institut Teknologi dan Sains Bandung 2018 14

- Temperatur dies dibawah standar

- Kecepatan injection kurang

- Sisa cairan spray pada dies

Cold shot

Merupakan jenis cacat casting dimana part yang dihasilkan tidak utuh ,

terjadinya cacat ini disebabkan oleh mekani sme yang mirip dengan mis run,

Gambar 2.5 Cacat Cold Shot (Sumber : Neff, David. 2011 . Casting Defects Handbook:

Aluminum & Aluminum Alloys . Schaumburg : American Foundrymen’s Society)

Institut Teknologi dan Sains Bandung 2018 15

namun untuk cacat ini bagian yang tidak terisi lebih ekstrim dibandingkan dengan misrun, yang

dimana pada misrun bagian yang tidak terisi hanya pada bagian ujung-ujungnya, sedangkan

pada cacat ini yang tidak terisi adalah salah satu bagian dari parts, sehingga menjadi tidak

utuh, peristiwa terbentuknya cacat jenis ini disebabkan oleh parameter-parameter sebagai

berikut :

- Tempratur molten dibawah standar

- Temperatur dies dibawah standar

- Kecepatan injection kurang

Under cut

Merupakan jenis cacat dimana pada bagian permukaan dari parts ada yang seakan-akan

"terkelupas", cacat ini terjadi ketika parts dilepaskan dari dies. Cacat ini terjadi akibat

masih terdapatnya molten pada bagian tepi parts yang masih belum mengalami pembekuan

dengan sempurna, sehingga ketika proses selesai dan parts diangkat, bagian yang belum

membeku tersebut akan tertinggal atau malah menempel pada permukaan cavity dies,

peristiwa terbentuknya cacat ini disebabkan oleh parameter sebagai berikut :

- Temperatur dies yang terlalu tinggi

- Permukaan dies yang kasar

Shrinkage

Merupakan jenis cacat berupa retakan pada part yang diakibatkan oleh “penyusutan” dari

molten ketika proses pembekuan terjadi. Shrinkage ini sebetulnya hal terjadi pada saat

suatu logam mengalami proses pembekuan, sehingga secara teknis sulit atau bahkan

mungkin tidak mungkin untuk dihindari, persentase penyusutan yang terjadi dapat dapat

berbeda untuk masing-masing logam, untuk aluminium sendiri persentase penyusutanya

adalah sekitar 7%, untuk mengatasi terjadinya shrinkage ini umumnya ditambahkan suatu

Institut Teknologi dan Sains Bandung 2018 16

riser dalam desain casting yang akan dilakukan yang berfungsi untuk mengakomodir

penyusutan yang terjadi, namun cacat shrinkage (dalam hal ini berupa retakan) data tetap

terjadi dalam suatu kondisi-kondisi tertentu yang menyebabkan molten pada riser tidak

dapat mengakomodir penyusutan yang terjadi , seperti misalnya karena ada bagian yang

menghalangi aliran molten dari riser ke dies atau sejenisnya, adapun parameter yang terkait

dengan terjadinya cacat ini secara umum adalah sebagai berikut :

- Perbedaan tebal part yang sangat besar

- Daerah spray yang tidak tepat

- Bentuk parts yang rumit

Pin Hole

Merupakan jenis cacat yang berupa lubang-lubang (seperti telah ditusuktusuk dengan

jarum) yang dapat terlihat pada permukaan part, jenis cacat ini terjadi akibat keberadaan

gas-gas yang terjebak di dalam molten yang mengalir ke permukaan parts ketika proses

pembekuan molten terjadi, sehingga ketika parts yang membeku tersebut telah mengeras,

akan tersisa bekas gelembung gas yang berupa seperti lubang-lubang tersebut. Cacat jenis

ini disebabkan oleh parameter sebagai berikut :

- Desain saluran udara yang kurang tepat

- Setting yang kurang tepat

Institut Teknologi dan Sains Bandung 2018 17

Porosity

Porosity atau keropos adalah cacat berupa sekelompok rongga-rongga kecil pada produk

casting bisa disebabkan oleh gas atau penyusutan. Porosity dapat mengakibatkan kebocoran

pada cylinder head.

Gas porosity adalah lubang atau rongga dengan permukaan halus, baik berkilat maupun

teroksidasi. Hampi selalu berbentuk bulat dan penyebarannya yang luas. Kadang-kadang

diikuti dengan terak ataupun oksida lainnya.

Ukuran maupun sebaran dari rongga yang terbentuk sangat bervariasi, mulai dari rongga

tunggal ataupun akumulasi dari beberapa rongga kecil sampai dengan rongga-rongga mikro

yang menyebar. Cacat yang paling sering terjadi akibat gas porosity adalah pin hole atau

blister.

Gas porosity disebabkan karena terperangkapnya gas dalam molten metal pada waktu

proses pengecoran, adanya air dicetakan, dan temperatur melting terlalu tinggi. Pencegahan

yang dapat dilakukan adalah memastikan coating, core, dan dies haruus kering lembab atau

ada tetesan air, gas vent harus dalam kondisi yang baik, dan dilakukan degassing.

Institut Teknologi dan Sains Bandung 2018 18

BAB 3 ALUR PROSES PEMBUATAN CYLINDER HEAD ESC

Pada bab ini akan dibahas mengenai proses pembuatan Cylinder Head ESC yang dilakukan

oleh PT ESC.

3.1 Pendahuluan

Di PT ESC, Terdapat dua macam proses die casting, yakni Low Pressure Die Casting

(LPDC) dan High Pressure Die Casting (HPDC). Low Pressure Die Casting adalah proses

pengecoran logam cair dengan cara diinjeksikan ke dalam rongga cetakan (die) dengan

menggunakan tekanan yang tidak terlalu tinggi (sekitar 2-15 psi). High Pressure Die

Casting (HPDC) adalah proses dimana logam cair diinjeksikan ke dalam rongga cetakan

(die) dengan kecepatan dan tekanan yang tinggi, yakni sekitar 200 bar.

Produk yang menjadi topik dalam laporan ini adalah Cylinder Head ESC yang diproses

LPDC. Material dasar untuk membuat Cylinder Head ESC yang di produksi di PT ESC

adalah ingot Aluminium AC4B.

3.2 Flow Proses Pembuatan Cylinder Head ESC di PT ESC

Institut Teknologi dan Sains Bandung 2018 19

3.2.1 Sand Blasting pada Dies

Sand Blasting pada Dies adalah proses pembersihan dies dari bekas coating ataupun molten

metal yasng menempel pada dies dari proses produksi sebelumnya. Dies di blassting

dengan menggunakan glass beads.

Gambar 3.2 Sleeve yang akan di blasting (sumber: Casting Engineering PT ESC)

3.2.2 Dies Coating

Dies di-coating terlebih dahulu sebelum molten metal di injeksikan ke dies cavity. Coating

dies adalah barrier antara molten metal dengan cetakan.

Tujuan dilakukan coating dies, yakni :

- Mempermudah pelepasan produk cor dari dies

- Mencegah pendinginan prematur logam cair

Institut Teknologi dan Sains Bandung 2018 20

- Mengontrol laju dan arah pembekuan logam casting

- Meminimalisisir thermal shock mold material

- Mengalirkan udara yang terjebak dalam cetakan.

Coating dengan cara menyemprotkan HLP ke cavity dies yang akan berkontak langsung

dengan molten metal dengan menggunakan spray gun hingga ketebalan tertentu dicapai.

Lalu di bagian gate dan sleeve diolesi LNO menggunakan kuas. Ketebalan dari coating

diukur menggunakan thickness meter.

HLP adalah coating-an dasar yang memiliki fungsi utama untuk menjaga temperatur,

menjaga fluiditas cairan, dan menjaga dies agar tidak mudah terdeformasi atau terkorosi.

LNO diaplikasikan hanya dibagian gate dan sleeve karena fungsi utamanya adalah untuk

memperbaiki mampu alir aluminium cair agar dapat naik ke daerah cavity dengan mudah

dan mempertahankan panas .

Coating HLP dilakukan pada temperatur 180°C-220°C sedangkan LNO pada temperatur

50°C-70°C. Lifetime coating standarnya bertahan hingga 6 shift sebelum dimasukan

blasting dies dan setting dies kembali.

3.2.3 Melting

Melting adalah proses peleburan ingot atau scrap menjadi logam cair menggunakan

furnace. Kapasitas dari tungku yang digunakan adalah 3,5 ton.Temperatur pelelehan yang

digunakan kurang lebigh 750°C.

Gambar 3.3 Molten Aluminium di Dalam Furnace(sumber: Casting Engineering PT ESC)

Institut Teknologi dan Sains Bandung 2018 21

Bahan baku yang dilebur tidak murni 100% ingot, melainkan dicampur dengan scrap.

Perbandingan antara ingot dan scrap yang dilebur adalah 60:40. Yang dimaksud scrap

disini adalah return dari produk, berupa part yang mengalami reject atau pun gating

system. Ingot yang dilebur sebagai material untuk membuat Cylinder Head ESC adalah

aluminium tipe AC4B atau dengan nama lain AA356.0 sering digunakan untuk membuat

blok mesin, khususnya Cylinder Head. Standar acuan yang digunakan adalah JIS H5202-

16. Dengan perincian %komposisi sebagai berikut :

Tabel 3.1 %Komposisi Ingot AC4B (Sarjono,Koos,dkk)

AC4B

Unsur Kadar (%)

Si 8,5 - 11,00

Fe 0,85 max

Cu 1,00 - 2,50

Mn 0,30 max

Mg 0,25 max

Ni 0,30 max

Zn 1,00 max

Pb -

Sn -

Flux dursalite ditambahkan ke molten metal, yang bertujuan untuk memisahkan pengotor

dari molten metal dan melindungi molten metal dari lingkungan sekitar agar terhindar dari

Institut Teknologi dan Sains Bandung 2018 22

proses oksidasi. Pengotor tersebut akan menjadi slag. Slag akan dipindahkkan ke tempat

lain (slag carrier). Slag disaring untuk mendapatkan Aluminium yang masih bisa

digunakan. Selanjutnya slag akan dikirim ketempat pengolahan limbah.

Dalam proses melting, dilakukan proses Gas Bubbling Floatation (GBF). Gas Bubbling

Floatation merupakan proses pengambilan gas hydrogen yang terkandung pada molten

dengan menggunakan gas Nitrogen. Hidrogen harus dipisahkan dari Aluminium karena jika

tidak dipisahkan akan mengakibatkan gelembung-gelembung yang menyebabkan porositas

atau keropos. Fungsi proses ini adalah untuk mengangkat kotoran dan mencegah terjadinya

kebocoran pada produk.

Proses GBF dilakukan dengan cara :

a. Buka aliran Gas Nitrogen

b. Setting Tekanan Nitrogen 0,5-1 bar

c. Celupkan Graphite Rod ke dalam molten

d. Gerakkan Graphite Rod secara merata keseluruh bagian sisi holding furnace

e. Angkat Graphite Rod dari dalam molten

f. Tutup aliran gas hydrogen

g. Waktu prosesnya sekitar 5-10 menit

Hasil proses GBF (Good or Not Good) dipengaruhi oleh 3 faktor, yaitu :

1. Temperatur Molten sebelum proses GBF

2. Debit Argon dialirkan ke dalam molten Aluminium

3. Waktu atau lama proses GBF

Institut Teknologi dan Sains Bandung 2018 23

Komposisi dari molten metal diperiksa menggunakan metoda spectrometry. Spectrometry

merupakan proses pemberian energi ke benda kerja sehingga electron tereksitasi dan

memancarkan panjang gelombang tertentu yang kemudia ditangkap dan terbaca menjadi

unsur-unsur tertentu. Fungsi dari spectrometry adalah untuk mengetahui komposisi kimia

dari suatu material.

Untuk mengecek adanya udara yang terperangkap dalam molten metal atau tidak digunakan

proses vaccum porosity. Sampel molten metal dalam crucible divakum selama 240 detik.

Jika hasilnya cekung, maka molten metal dalam kondisi bagus,dan begitu pula sebaliknya.

Bila hasilya cembung, maka molten metal dalam keadaan tidak bagus. Dilakukan

pembelahan terhadap sampel hasil vacuum porosity untuk melihat ada atau tidaknya udara

yang terperangkap.

Pemeriksa kebersihan molten metal, adanya inklusi atau tidak, dilakukan dengan pengujian

Kmol. Sampel molten metal di cetak berbentuk seperti coklat batangan lalu dipatahkan.

Dari patahan dapat terlihat ada atau tidaknya inklusi di molten metal.

Jika komposisi, temperatur,dan vaccum porosoty dari molten metal sudah sesuai standar,

maka molten metal siap dijadikan material untuk pengecoran Cylinder Head ESC dan

dipindahkan menggunakan ladle ke masin injection.

Temperatur merupakan parameter penting dalam proses melting Aluminium. Jika

pemanasan terjadi diatas temperatur 770°C, maka akan terjadi kontaminasi gas H2 yang

besar sehingga menjadi porositas pada produk cor.

3.2.4 Pembuatan Core

Core adalah inti yang akan membentuk rongga pada produk cor. Parameter yang harus

diperhatikan dalam pembuatan core adalah temperatur dies, tekanan, dan waktu.

1. Pembuatan Port Core

Institut Teknologi dan Sains Bandung 2018 24

Port core adalah inti yang akan membentuk rongga tempat masuknya bahan bakar yang

akan digunakan untuk pembakaran di ruang pembakaran dan tempat keluarnya gas sisa

pembakaran pada Cylinder Head ESC.

Port core dibuat dengan Resin Coated Sand (RCS) BP820 dengan % resin sebesar 20%.

Pemasukan rongga yang dihasilkan dengan menggunakan RCS tersebut akan halus. Proses

pembuatan part core adalah dengan menyemprotkan RCS ke catakan lalu menyedotnya

dengan sistem vakum dan dipanaskan suhu tinggi, yakni sekitas 200°C - 320°C. Terdapat

dua jenis port core, yakni port core in dan port core ex. Port core in bertujuan untuk

membuat rongga sebagai tempat jalan masauknya bahan bakar ke ruang combustion

chamber pada produk cylinder head. Port core ex bertujuan untuk membuat rongga sebagai

tempat jalan keluarnya gas-gas hasil pembakaran yang selanjutnya akan dikeluarkan

melalui knalpot.

Gambar 3.4 Port Core(sumber: Casting Engineering PT ESC)

2. Jacket Core

Jacket core adalah inti yang akan membentuk rongga sebagai tempat water cooling

system pada part yang dicor. Material jacket core yang digunakan adalah RCS B1715DH

dengan %resin sebesar 15%.

Institut Teknologi dan Sains Bandung 2018 25

Gambar 3.5 Jacket Core (sumber: Casting Engineering PT ESC)

3.2.5 Injection Low Pressure Die Casting (LPDC)

Injection Low Pressure Die Casting (LPDC) adalah proses logam cair diinjeksikan ke

dalam rongga cetakan (die) dengan menggunakan tekanan yang tidak terlalu tinggi (sekitar

2-15 psi). Dies yang telah di-coating dan di-setting dipasang ke mesin LPDC. Lalu dies di

pre-heat menggunakan burner hingga temperatur dies berkisar 300°C. Port core dan Jacket

core dipasang di dies, lalu ditiupkan angin untuk menghilangkan kontaminan di-dies.

Setelah semua siap, mesin sudah sesuai dengan parameter standartnya, maka mesin

dioprasikan.

LPDC dipilih dalam pembuatan Cylinder Head ESC karena dalam proses pengecoran

Cylinder Head ESC terdapat core dengan bentuk rumit. Jika dibuat dengan proses High

Pressure Die Casting (HPDC) yang bertekanan tinggi, maka akan dapat merusak core yang

ada.

Yang menjadi parameter penting didalam proses LPDC adalah temperatur dies, tekanan

injeksi, dan kecepatan injeksi.

Pada proses ini, pertama-tama mesin LPDC dipasang dies yang telah di-coating dan di-

setting. Lalu dies dipastikan permukaannya bersih. Kemudian dies dipanaskan dengan

burner. Saat dies dan molten metal telah siap, dies akan tertutup dan molten metal akan

diinjeksikan. Molten metal akan membeku terlebih dahulu pada bagian yang terkena

dinding dies, dan diharapkan akan membeku terakhir dibagian gate.

Institut Teknologi dan Sains Bandung 2018 26

Produk hasil cor proses LPDC diinspeksi secara visual, bila terdapat misrun yang tak dapat

diperbaiki dengan repair welding maka part akan dinyatakan Not Good (NG) dan menjadi

part yang reject. Part reject ini akan dilebur kembali sebagai scrap, digunakan sebagai

campuran ingot yang masih berupa batangan.

3.2.6 Chipping

Chipping adalah proses perontokan core. Untuk mempermudah pelepasan core , sebelum di

chipping part dikalsinasi terlebih dahulu dengan suhu 400°C. Chipping pertama dilakukan

secara manual menggunakan alat bernama impact wrench yang akan melemahkan core

sehingga mempermudah chipping dengan mesin. Setelah itu di chipping menggunakan

mesin hammer.

Pada proses chipping, dapat menghasilkan part NG ysng diakibatkan karena mesin hammer

mengenai part yang menyebabkan deformasi pada part.

3.3.7 Cutting

Proses cutting adalah proses pemotongan gate. Pemotongan akan menyisakan kurang lebih

dua milimeter dari permukaan gate. Cutting pada Cylinder Head ESC dilakukan secara

horizontal dengan menggunakan head saw dan dialiri air agar tidak terjadi perubhan

mikrosttruktur. Jika pemotongan gate menyisakan kurang dari 2 mm, maka part tersebut

akan dinyatakan sebagai part NG.

Gambar 3.6 Proses Cutting(sumber: Casting Engineering PT ESC)

Institut Teknologi dan Sains Bandung 2018 27

3.2.8 Trimming

Trimming adalah proses penghilangan sisa-sisa material yang tidak diperlukan pada produk

(burry). Trimming dapat dilakukan di part-part seperti sirip, gumpalan,dan material yang

masih menutup lubang. Proses Trimming dilakukan secara manual dengan bantuan alat oleh

operator.

Terdapat tiga proses trimming, yaitu super hand trimming, annaloy trimming, dan grinding

trimming. Super hand trimming adalah alat kikir berbentuk bulat dan ukurannya kecil,

superhand digerakan dengan menggunakan angin yang berasal dari kompresor yang

didalamnya terdapat 2 buah per kecil yang berfungsi untuk menggerakan poros agar dapat

menggerakan kikir tersebut. Penggunaan kikir super hand digerakan secara vertikal.

Annaloy trimming menggunakan mata alat trimming berupa buffing dan digunakan pada

daerah yang sulit terjangkau oleh super hand trimming, sedangkan grinding trimming

menggunakan alat trimming bermata gerinda.

3.2.9 Heat Treatment

Heat treatment adalah proses perlakuan panas yang bertujuan untuk meningkatkan

kekuatan/kekerasan, menstabilkan sifat mekanik, dan mengurangi residual stress.

Peningkatan sifat mekanik dapat terjadi karena proses heat treatment dapat menyebabkan

pembentukan endapan fasa kedua yang merupakan fasa penguat.

Penamaan proses heat treatment (temper designation) pada Aluminium :

T1 -Didinginkan dari temperatur pembentukan tinggi dan di-natural aging.

T2 -Didinginkan dari temperatur tinggi, pengerjaan dingin dan di-natural aging.

T3 -Di-solution treatment, pengerjaan dingin dan di-natural aging.

T4 - Di-solution treatment dan di-natural aging.

T5 -Didinginkan dari temperatur pembentukan dan di-artificial aging.

Institut Teknologi dan Sains Bandung 2018 28

T6 -Di- solution treatment dan di-artificial aging.

T7 - Di- solution treatment dan di stabilisasi.

T8 - Di- solution treatment, pengerjaan dingin, dan di-natural aging.

T9 - Di- solution treatment, di-artificial aging, dan pengerjaan dingin.

T10 -Didinginkan dari temperatur tinggi, pengerjaan dingin dan di-artificial aging.

Dalam proses pembuatan Cylinder Head ESC, Heat treatment yang dilakukan adalah T6.

3.2.9.1 Prosedur Heat Treatment T6 pada Aluminium

1. Solution treatment

Part dipanaskan hingga T0 (480-580°C), lalu ditahan selama rentang waktu tertentu agar

terjadi pelarutan fasa.

2. Quench (pendinginan cepat)

Part didinginkan ke T1 dicelupkan ke air bersuhu 60-70°C sehingga terjadi pendinginan

secara cepat. Karena pendinginan terjadi secara cepat, maka tidak ada difusi dan akan

terbentuk larutan super jenuh, dimana atom Si terperangkap di dalam Al dan keadaaan ini

tidak stabil.

3. Artificial aging

Part dipanaskan kembali ke T2 (250°C) dan didiamkan selama 7 jam. Pada proses ini

terjadi difusi sehingga terbentuk endapan fasa kedua berukuran halus. Endapan fasa kedua

ini akan menghambat pergerakan dislokasi yang membuat kekuatan/kekerasan dari produk

meningkat.

Institut Teknologi dan Sains Bandung 2018 29

3.2.9.2 Solution Heat Treatment

1. Solution Treatment

Dalam bahasa indonesia solution treatment berarti perlakuan larutan. Larutan yang

dimaksud adalah larutan yang terbentuk dari pencampuran Aluminium dengan unsur-unsur

paduannya seperti Silikon (Si), Tembaga (Cu), Magnesium (Mg), Besi (Fe), dan unsur

paduan lain. Perlakuan larutan ini diberikan kepada paduan Aluminium untuk merubah

struktur endapan dari unsur paduan dalam Aluminium sehingga merubah sifat-sifat

mekaniknya seperti kekerasan, kekuatan tarik, dan lain-lain.

Solution treatment bertujuan unntuk melarutkan semua elemen paduan ke matriks

Aluminium sehingga terbentuk bentuk larutan padat (solid solution). Solution treatment

akan menghomogenisasikan struktur casting. Temperatur ideal dari proses ini adalah

sedekat mungkin dengan temperatur cair eutektik (548 °C). Temperatur solution treatment

yang baik adalah temperatur dimana ia cukup tinggi untuk membentuk larutan padat tanpa

melewati titik cair eutektik. Temperatur solution yang baik addalah pada temperatur Ts ,

untuk Aluminium AC4B temperatur ini berada pada kisaran 500-550 °C.

2. Quenching (Pendinginan Cepat)

Dilakukan setelah proses solution treatment untuk memperoleh struktur solid solution

(larutan padat) yang homogen pada temperatur kamar.solid solution yang terbentuk selama

solution treatment didinginkan secara cepat untuk membentuk super saturated solid

solution (SSSS) atau larutan padat super jenuh. Berikut adalah penjelasan mengenai apa

yang terjadi pada saat dan setelah proses pencelupan (quenching).

Pembentukan larutan padat super jenuh (SSSS) yang disertai dengan terbentuknya

banyak vacancies (ruang kosong antar kisi kristal). Terbentuk vacancy karena

pendinginan sangat cepat sehingga kekosongan terperangkap

Institut Teknologi dan Sains Bandung 2018 30

3. Artificial Aging

Yang terjadi pada proses aging adalah pembentukan endapan halus. Difusi fasa terlarut

keluar dari larutan jenuh membentuk endapan (presipitat) pada vacancies. Pengendapan

fasa juga akan memperkuat material. Heat treatmen di PT ESC dilakukan oleh robot.

Kekerasan yang diperoleh setelah proses heat treatment adalah 60-70 HRB.

3.2.10 Repair Welding

Repair welding adalah proses perbaikan bagian part NG dari proses sebelumnya yang

dimensinya tidak sesuai dengan desain standar (biasanya terdapat cacat visual seperti

misrun diarea yang tidak kritis) tetapi masih dapat digunakan jika di repair welding. Repair

welding dilakukan oleh operator menggunakan metoda Gas Tungsten Arc Welding (GTAW).

GTAW adalah proses las busur yang menggunakan busur antara elektroda Tungsten (non

konsumsi) dan titik pengelasan. Proses ini dilakukan dengan perlindungan gas dan tanpa

penerapan tekanan. Proses ini dapat dilakukan dengan atau tanpa filler metal. Dalam kasus

repair welding. GTAW dilakukan dengan menggunakan perlindungan gas argon dan filler

metal Platinum 56.

Gambar 3.8 Proses Repair Welding(sumber: Casting Engineering PT ESC)

Institut Teknologi dan Sains Bandung 2018 31

3.2.11 Shot Blasting

Proses shot blasting disini berbeda dengan proses blasting di-sand blasting pada dies.

Blasting kali ini dilakukan pada produk Cylinder Head ESC. Proses Shot Blasting pada

produk Cylinder Head ESC adalah proses penyemprotan produk dengan menggunakan

steel ball yang bertujuan menyamarkan scratch bekas trimming dan menyamakan warna.

Proses blasting menggunakan steel ball dengan ukuran 0,6 mm.

3.2.12 Final Inspection

Final inspection dilakukan diakhir proses produksi untuk mengontrol kualitas produk yang

dihasilkan. Metode pengecekan yang digunakan adalah pengecekan secara visual. Berikut

ini adalah standar kualitas produk Cylinder Head ESC :

Face area cover

Bebas dari crack, misrun, cold shut, flow line, gompal, burrs, blow hole, dan pin

hole.

Area Cham Chain

Bebas dari crack, misrun, cold shut, flow line, gompal, dan burrs.

Area Diameter dan Rib Spring Valve

Bebas dari crack, misrun, cold shut, flow line, gompal, burrs, blow hole, dan pin

hole.

Area Bold Sealing

Bebas dari crack, misrun, cold shut, flow line, gompal, burrs, blow hole, dan pin

hole.

Pin Ejector

Institut Teknologi dan Sains Bandung 2018 32

Bebas burrs dan tidak amblas.

Face Area Gasket

Bebas dari misrun, cold shut, repair welding, burrs, blow hole, dan pin hole.

Areal Chamber

Bebas dari crack, misrun, cold shut, flow line, gompal, burrs, blow hole, pin hole,

repair welding, dan pasir gugur.

Area Lubang Water Jacket

Bebas dari pasir gugur, gompal, dan tisak buntu

Datum process, basic proses machining

Tidak gompal, dan bebas scrap

Area Port In

Bebas dari crack, misrun, cold shut, flow line, gompal, burrs, blow hole, pin hole,

repair welding, dan pasir rontok.

Area Port Ex

Bebas dari crack, misrun, cold shut, flow line, gompal, burrs, blow hole, pin hole,

repair welding, dan pasir rontok.

Area Join Water Pump

Bebas dari crack, misrun, cold shut, gompal, burrs, dan tidak buntuk.

Parting Line

Bebas dari burrs, tidak tajam,dan tidak miss match.

Institut Teknologi dan Sains Bandung 2018 33

Produk yang dinyatakan OK akan diteruskan ke proses painting, machining,

assembling engine, dan assembling unit.

Produk Painting Machining Assy Assy Unit

OK Engine

Gambar 3.9 Flow Proses Cylinder Head ESC Setelah Proses Casting.

Institut Teknologi dan Sains Bandung 2018 34

BAB 4

STUDI KASUS

Pada bab ini akan dibahas mengenai masalah yang terjadi di PT ESC yang penulis angkat

menjadi studi kasus dalam pengerjaan laporan kerja praktek.

4.1 Latar Belakang Masalah

Gambar 4.1 Grafik 5 Besar Rejection Rate Cylinder Head ESC Juni 2018 PT ESC

Dari grafik yang ditunjukan pada gambar 4.1 diatas, dapat dilihat bahwa keropos

merupakan masaslah utama yang terjadi pada produksi Cylinder Head ESC pada bulan Juni

2018 di PT ESC. Keropos yang terjadi dalam produksi ini diberbagai area yakni seat ring,

cam room, milling upper & lower, water jacket ,area busi, dan camboring. Berikut rejectio

rate keropos cylinder head PT ESC.

Institut Teknologi dan Sains Bandung 2018 35

v

Gambar 4.2 Rejectio Rate Keropos Cylinder Head PT ESC

Keropos yang paling sering terjadi pada bulan juni 2018 adalah keropos di area camboring

dengan presentase keropos sebesar 0,65% disusul oleh keropos pada Camboring dengan

presentase sebesar 0,24%. Oleh sebab itu, penulis mengangkat “Analisis Penyebab Keropos

Camboring Produk Casting pada Cylinder Head ESC di PT ESC“ menjadi tema dari studi

kasus ini.

Dari pihak PT ESC, kami diminta untuk mengidentifikasi penyebab keropos pada area

Camboring yang menyumbangkan persentase reject sebesar 0,24%.

Tabel 4.1 Dampak Masalah Ditinjau dari QCO

FAKTOR KONDISI AKTUAL DAMPAK

Q Quality Banyak Cylinder Head ESC yang Rejection Rate Meningkat

mengalami keropos Camboring

C Cost Asumsi: Biaya produksi meningkat

sehingga tidak efisien

Harga produksi 1 part hingga ke

proses machining adalah

Institut Teknologi dan Sains Bandung 2018 36

Rp 250.000,00

Kerugian akibat keropos bulan Juni

= 125 part reject X Rp 250.000,00

= Rp 31.250.000,00

D Delivery Delivery Cylinder Head ESC ke Potensi part delay ke next

proses selanjutnya terhambat proses

S Safety OK OK

M Moral Semangat kerja menurun karena Menjadi beban bagi operator

reject part lumayan banyak karena kondisi part yang

dihasilkan banyak yang

tidak baik

Terdapat keropos pada Cynlinder Head ESC yang diproduksi pada tanggal 1 Juli 2018 shif

satu. Target dari kerja praktek di PT ESC yang penulis laksanakan adalah dapat

mengidentifikasi penyebab keropos pada Cylinder Head ESC. Diketahui juga Cylinder

Head adalah salah satu komponen utama mesin dimana proses pembakaran terjadi,

Camboring yang terdapat pada Cylinder Head merupakan rumah atau tempat untuk cam

shaft atau yang lebih dikenal dengan poros. Dimana cam shaft berfungsi sebagai sistem

masuk dan keluarnya bahan bakar maupun gas, sehingga ketika poros dapat tekanan dan

berputar maka pada daerah Camboring tidak diizinkan terdapat keropos yang akan

berpotensi membbuat Shaft macet/seret.

Untuk mengetahui area terjadinya keropos pada Cylinder Head ESC tersebut, maka ditest

Scanning Electron Microscopy. Agar lebih mudah membayangkan area camboring itu

terletak dimana, berikut ini adalah gambar ilustrasi keropos pada part :

Institut Teknologi dan Sains Bandung 2018 37

Upper

Area yang

keropos

camboring

S

li

Lower

Gambar 4.3 lustrasi Part Keropos

4.2 Komposisi molten LPDC

Bahan baku merupakan salah satu factor penting dalam suatu proses produksi, karena dari

bahan baku tersebut itulah produk akan dibuat, sehingga kesalahan yang berasal dari bahan

baku ini tentu dapat berakibat fatal terhadap proses produksi yang dilakukan. Bahan baku

yang dipergunakan dalam suatu proses produksi tentu tidak sama antara satu dengan yang

lainnya. Pemilihan bahan baku ini dipilih khususnya berdasarkan pertimbangan jenis

produk yang akan dibuat besarta dengan proses apa yang dipergunakan dalam

pembuatannya, bagaimana kualitas yang diharapkan, dan juga termasuk pertimbangannya

secara ekonomis. Dalam proses produksi yang dilakukan di bagian LPDC PT ESC, bahan

baku yang dipergunakan adalah paduan aluminium dengan kode 5202-10 (standar JIS),

adapun data mengenai paduan tersebut ditunjukkan pada tabel sebagai berikut:

AC4B

unsur kadar%

Cu 2,0-4,0

Si 7,0-10,0

Institut Teknologi dan Sains Bandung 2018 38

Fe 1,0 max

Zn 1,0 max

Mn 0,50 max

Mg 0,50 max

Ni 0,35 max

Ti 0,20 max

Cr 0,20 max

Pb 0,20 max

Sn 0,1 max

Tabel 4.2 Persentase Kendungan Unsur Dalam Paduan AC4B

4.3 Visual Examination

Sebelum melakukan pengujian penulis melihat daerah camboring tanpa alat bantu.

Ditemukan permukaan yang kurang bersih pada camboring setelah masuk dalam proses

machining. Penulis melakukan pengujian terhadap 2 jenis sampel dari produk yang dibuat

di bagian Low Pressure Die casting Plant X PT ESC. Berdasarkan hasil pengujian yang

dilakukan, didapat sejumlah foto Cylinder Head yang keropos dengan pengujian Dino

lite, 3 Dimensi, dan EDS/SEM.

Institut Teknologi dan Sains Bandung 2018 39

Foto Cylinder Head keseluruhan dan letak reject dengan Dino Lite

(a) (b)

Gambar 4.4 Hasil Dino Lite. (a) Sample Part 1, dan (b) Sample Part 2

Untuk memperjelas bahwa part ini keropos atau tidak, penulis melakukan pengujian

permukaan dengan melihat secara 2 Dimensi dan3 Dimesi dengan menggunakan mikroskop

beserta software.

Foto Cylinder Head keseluruhan dan letak reject penampakan atas 2 Dimensi dan 3

Dimensi.

(a) (b)

Gambar 4.5 Keropos Part Cylinder Head Dilihat Dengan

Mikroskop 2D. (a) 3 Foto Penampakan atas Part 1 Lens 50 X, dan

(b) Foto Penampakan atas Part 2 Lens 50X

Institut Teknologi dan Sains Bandung 2018 40

(a) (b)

Gambar 4.6 Keropos Part Cylinder Head Dilihat Dengan Mikroskop 3D. (a) Part 1 3D

Lens100X, dan (b) Part 2 3D Lens 100X

Dari hasil pengujian permukaan diatas benar bahwa kedua sample tersebut mengalami

keropos, tetapi belum diketahui penyebab keropos tersebut. Oleh sebab itu penulis

melakukan pengujian Non-Destructive yaitu SEM (Scanning Electron Microscopy).

Dikarenakan cacat yang terjadi pada logam bisa saja dikarenakan Coating-annya, pasir

yang masih menempel, bahkan gas yang terjebak dalam molten metal . Keropos yang

terjadi bisa saja disebabkan oleh pengotor yang disebutkan diatas, maka hal ini termasuk

dalam cacat Inclusion Porosity.

Pengujian SEM untuk mengetahui pengotor apa saja yang terbawa ke molten metal

(a) (b)

Institut Teknologi dan Sains Bandung 2018 41

Gambar 4.7 Komposisi Unsur Pada Bagian Camboring Keropos. (a) EDS Part 1 100X,

dan (b) EDS Part 2 70X

Ketika ke dua sample sudah dilihat dan diuji penampakan permukaannya, ternyata ketika

uji SEM terdapat unsur Ti (Titanium) yang lumayan tinggi yaitu diatas 40% dimana jauh

dari standar yang ditetapkan JIS H-5202-10 yaitu Ti sebesar 0,2 %. Pada umumnya unsur

Titanium ditemukan pada material coating-an dikarenakan mempunyai sifat mampu

menahan panasnya lelehan logam atau tahan suhu tinggi, juga material coating-an ini

mampu memberikan kemampuan alir dengan mudah pada logam cair yang baru keluar dari

chamber/ladle menuju sleeve lalu diinjeksikan ke dies. Dari hal tersebut penulis semakin

yakin bahwa part yang keropos pada camboring terjadi disebabkan oleh coating-an yang

terbawa.

Dengan pernyataan diatas penulis melakukan SEM pada cairan LNO yang digunakan

sebagai coatingan sleeve, in gate, dan dies. Yang diduga cairan LNO ikut terbawa molten

metal.

Scanning Electron Microscopy Cairan LNO

Gambar 4.8 Komposisi Unsur Pada Cairan LNO

Institut Teknologi dan Sains Bandung 2018 42

Setelah diidentifikasi pada proses Visual Examination, keropos yang terjadi yaitu

disebabkan oleh pengotor yang berasal dari cairan Coatingan LNO yang tidak sengaja ikut

terbawa oleh aliran molten metal .

4.4 Metodologi Penelitian

Studi Lapangan

Identifikasi Masalah

Observasi Data

Line Engine Production Die Maintance Board Activity

Pengumpulan Data

Komposisi Molten Metal Visual Examination Diskusi dengan Operator

Die Maintance

Analisis Penyebab Kegagalan

Kesimpulan

Penganggulangan

Institut Teknologi dan Sains Bandung 2018 43

4.5 Analisis Masalah

Part yang dianalisis adalah Cylinder Head ESC, parameter mesin telah sesuai dengan

standar sehingga tidak ditemukan masalah pada mesin. Dari hasil pengujian komposisi

kimia atau nama mesin uji Thermo Scientific juga telah sesuai dengan standar sehingga

tidak menjadi masalah.

Dari hasil pengujian dengan Dino lite, 3 Dimensi, dan EDS/SEM makin terlihat bahwa part

Cylinder Head ini terdapat cacat yang disebabkan oleh masuknya pengotor yang tidak

seharusnya terbawa dengan logam cair. Setelah ditelusuri part yang cacat ini mengalami

keropos, keropos terbesar dalam produksi bulan Juni ini adalah pada area Camboring.

Keropos yang terjadi pada Cyl Head bagian camboring teridentifikasi cacat

inklusi/pengotor dikarenakan masuknya bahan bukan logam ke dalam cairan logam akibat

reaksi kimia selama peleburan, penuangan atau pembekuan. Diketahui molten Aluminium

yang siap untuk dituang dan masuk kedalam proses pengecoran harus dalam keadaan

standar mulai dari temperatur penuangan sampai komposisi yang terkandung.

Ketika penuangan molten Aluminium yang akan di injeksikan kondisi sleeve/ penampungan

atau wadah molten metal yang akan diinjeksikan melalui in gate atau saluran masuknya

logam cair menuju die/cetakan harus dalam keadaan bersih dari scrap Aluminium cair

sebelumnya dan juga hasil coating-an yang kering disertai kerataan/ketebalan yang sesuai

standar. Semua bagian yang akan bersentuhan dengan molten Aluminium harus dilapisi

atau dilindungi dengan material coating-an agar logam yang turun dari ladle mudah

mengalir ketika diinjeksikan dan tidak membuat logam menjadi susah dicabut ketika sudah

solid/padat.

Keropos Camboring yang terjadi disebabkan proses coating yang belum sesuai standar.

Diketahui standar ketebalan coating pada area in gate adalah 1000µm. Sedangkan

aktualnya hanya setebal 400 µm. Banyak hal yang terjadi bila coating tipis, dimana panas

akan terlalu banyak diserap pada dies didaerah in gate sehingga pembekuan part menjadi

Institut Teknologi dan Sains Bandung 2018 44

lebih lama yang berpotensi part mengalami penyusutan dimana didaerah ini akan

meninggalkan rongga-rongga udara.

Pengolesan LNO/material coating oleh operator tidak sesuai aturan, yakni searah dengan

laju alir aluminium, dan pengkuasan dilakukan ketika part-part sudah kembali ke

temperatur normal/sudah dingin kembali. Hal tersebut akan menyebabkan adanya

gumpalan (tidak rata) yang dapat membuat coating lebih mudah terkikis saat molten metal

mengalir dan juga hal ini menyebabkan LNO kurang menempel pada sleeve dan gate

sehingga mudah terkikis dan ikut bersana molten Aluminium.

Dalam kondisi aktual perlu dilakukan repair coating yang dilakukan oleh teknisi, bukan

operator. Namun sementara kondisi dilapangan masih dikerjakan operator yang kurang

berpengalaman, terlihat dari saat dies masih terpasang di mesin LPDC dan pengolesan

LNO dimana dies masih panas.

Berikut adalah verifikasi part keropos camboring yang penulis temukan di lapangan:

NO POTENSI AKIBAT VERIFIKASI DI SOLUSI

PENYEBAB LAPANGAN

STANDART ACTUAL

1 Olesan (LNO) saat proses LNO tidak LNO ikut Ditetapkan

yang tidak inject terbawa tercampur standart

rata pada area terdapat molten metal saat viskositas dan

in gate cairan coating penginjeksian komposisi LNO

(LNO) yang

ikut

tercampur

kedalam

aliran molten

metal.

Institut Teknologi dan Sains Bandung 2018 45

2 Dies belum menimbulkan Coatingan kurang rekat Seleksi

bersih dari coatingan rekat pembersihan

sisa coating baru tidak menempel dies

yang lama melekat pada dengan dies ditingkatkan

dies oleh operator,

ditetapkan

standar

kebersihan dies

3 Sleeve yang Ikut LNO tidak LNO Suhu waktu

akan tercampurnya bercampur tercampur preheat sesuai

ditempering cairan LNO dengan dengan standart 260-

masih tersisa bersama molten metal molten metal 270ºC

lapisan LNO molten metal

dan masih ada

sisa

Aluminium

yang

menempel

4 Munculnya Coatingan Coatingan Coatingan Penghilangan

lapisan oksida kurang rekat menempel kurang lapisan oksida

pada dies dan atau mudah dengan rekat merekat dengan sikat

sleeve lepas dengan dies kawat yang

dan sleeve sesuai standart

Tabel 4.5 Verifikasi Part Keropos Camboring

Institut Teknologi dan Sains Bandung 2018 46

BAB 5

KESIMPULAN DAN SARAN

Pada bab ini akan dibagi menjadi dua sub bab, yakni kesimpulan dan saran. Adapun saran

dibagi lagi menjadi dua, yakni saran dari penulis untuk PT ESC untuk menghadapi masalah

yang terjadi dan telah dibahas pada bab 4, dan saran penulis terhadap laporan ini agar

menjadi lebih baik lagi.

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari kerja praktek yang dilakukan di PT ESC, yakni :

1. Pembuatan cylinder head dilakukan dengan metode Low Pressure Die Casting agar

tidak merusak core.

2. Proses coating harus sesuai standar.

3. Proses solidifikasi casting cylinder head harus merata.

4. Keropos pada Cylindedr Head ESC yang diproduksi diakibatkan oleh

inklusi/pengotor.

5. Material coating mempengaruhi silidifikasi logam.

6. Dies merupakan peralatan yang sangat penting dalam proses pengecoran, kesalahan

atau kerusakan pada alat ini dapat mempengaruhi kualitas parts yang dihasilkan.

5.2 Saran

Saran yang dapat penulis berikan untuk PT ESC, yakni :

1. Ditetapkan standar viskositas dari cairan coating (LNO)

2. Penambahan Thickness meter untuk menjamin ketebalan coating setelah dilakukan

repair coating di area mesin LPDC.

3. Pembuatan metode repair coating yang baku.

1. Mengetahui Cylinder Head yang dianalisis dari dies yang mana

2. Dilakukan trial pengaruh ketebalan coating dies dan viskositas terhadap hasil

produksi.

Institut Teknologi dan Sains Bandung 2018 47

DAFTAR PUSTAKA

1. Arifin, Bustanul, dkk. 2007. Cacat Aluminium Casting dan Pencegahannya. Depok.

2. Arifin, Bustanul, dkk. 2007. Karakteristik Aluminium Casting. Depok.

3. Arifin, Bustanul, dkk. 2007. Pengenalan Proses Aluminium Casting. Depok.

4. Brown,J. Modern Manufacturing Processes. Industrial Press, 1991.

5. Callister, William. J. 2010 . Material Science and Engineering : An Introduction

– Eighth Edition. New York :John Wiley and Sons Inc.

6. Eva Tillova, Maria Chulupova, Lenka Hurtalova . Evolution of Phases in a

Recycled Al-Si Cast Alloy During Solution Treatment, University of Zilina .

http://www.intechopen.com. (Diakses 20 Agustus 2018 pukul 22.34)

7. Fellers, W.O., dan W.W Hunt. 1995. Manufacturing Processes For Technology.

Prentice-Hall.

8. HAPLI.Porosity.https://hapli.wordpress.com/casting_defect_main/porosity/.

(Diakses 20 Agustus 2018 pukul 22.56)

9. Sardjono, Koos, dkk. Perbandingan Karakteristik Mekanis dan Komposisi Kimia

Aluminium Hasil Pemanfaatan Return Scrap. Jakarta

10. Surdia, Tata & Saito, Shinroku. 1992. Pengetahuan Bahan Teknik. (edisi kedua).

Jakarta: Pradnya Paramita.

Institut Teknologi dan Sains Bandung 2018 48

LAMPIRAN

CYL HEAD PT ESC

DESKRIPSI REJECT %

REJECT

KEROPOS 0,65%

MISRUN 0,19%

MISRUN LOWER 0,08%

PROFIL PLUS 0,04%

BOCOR 0,03%

GOMPAL 0,01%

REJECT KARENA MISRUN

HCS 0,01%

LUBANG BUNTU 0,00%

HARDNESS MINUS 0,00%

TRIMMING NG 0,00%

Lampiran 1 Data Rejection Rate Cylinder Head PT ESC bulan Juni 2018

DESKRIPSI KEROPOS % REJECT

KEROPOS CAMBORING 0,24%

KEROPOS AREA BUSI 0,11%

KEROPOS AREA MILLING LOWER 0,09%

KEROPOS WATER JACKET 0,09%

KEROPOS AREA MILLING UPPER 0,08%

KEROPOS CAM ROOM 0,02%

KEROPOS SEAT RING 0,00%

Lampiran 2 Data Rejection Keropos Cylinder Head PT ESC bulan Juni 2018

Juni

Reject Keropos 125 pcs

Reject Keropos Camboring 46 pcs

19416

Produksi

pcs

% Reject akibat Keropos 0,65%

% Reject akitab Keropos Camboring 0,24%

Lampiran 3 Data Rejection Rate Akbat Keropos pada Cylinder Head PT ESC

Institut Teknologi dan Sains Bandung 2018 49

Anda mungkin juga menyukai

- Laporan Kerja Praktik - Indriani Dias Fahruri PDFDokumen40 halamanLaporan Kerja Praktik - Indriani Dias Fahruri PDFMuchtar IbrahimBelum ada peringkat

- Laporan Kerja Praktik - Indriani Dias Fahruri - 123.16.003 PDFDokumen40 halamanLaporan Kerja Praktik - Indriani Dias Fahruri - 123.16.003 PDFMuchtar IbrahimBelum ada peringkat

- Laporan PI Farid On GoingDokumen47 halamanLaporan PI Farid On GoingFarid HasannudinBelum ada peringkat

- Laporan Praktek Metaurlugi FisikDokumen47 halamanLaporan Praktek Metaurlugi Fisikpeddy winataatmaBelum ada peringkat

- Adoc - Pub - Analisis Beban Kerja Pegawai Untuk Menentukan JumlDokumen11 halamanAdoc - Pub - Analisis Beban Kerja Pegawai Untuk Menentukan JumlPT GMK Makmur IndonesiaBelum ada peringkat

- Las CODokumen44 halamanLas COTimotius Harry100% (1)

- Jepretan Layar 2022-11-14 Pada 22.29.54 PDFDokumen62 halamanJepretan Layar 2022-11-14 Pada 22.29.54 PDFDitsan YoelBelum ada peringkat

- Proyek Eksplorasi Pertambangan Terbuka Tembaga-Emas PDFDokumen66 halamanProyek Eksplorasi Pertambangan Terbuka Tembaga-Emas PDFRyan Riyadi100% (2)

- Laporan Penelitian Anthropometry FinalDokumen49 halamanLaporan Penelitian Anthropometry FinalMuhammad Roby IskandarBelum ada peringkat

- Baruuuu or 2Dokumen50 halamanBaruuuu or 2Danito UzumakiBelum ada peringkat

- 2023.01.10 HaldepDokumen12 halaman2023.01.10 HaldepMTJ 1.6Bagus Setya PambudiBelum ada peringkat

- Laporan Lub Kelompok 1 1c Fix2-1-DikonversiDokumen190 halamanLaporan Lub Kelompok 1 1c Fix2-1-DikonversiFarida HelmiBelum ada peringkat

- Jzoland Peti Kemas - COVER, KT, DI, DT, DGDokumen41 halamanJzoland Peti Kemas - COVER, KT, DI, DT, DGvioleta roberthBelum ada peringkat

- New Skripsi Fix Dyo Prayoga Lubis 03 Desember 2023Dokumen91 halamanNew Skripsi Fix Dyo Prayoga Lubis 03 Desember 2023Rahayu RahmadaniBelum ada peringkat

- 273 - Laporan Praktikum Praktikum Teknologi Bahan Kelompok 3 Kelas 2 2017 NewDokumen79 halaman273 - Laporan Praktikum Praktikum Teknologi Bahan Kelompok 3 Kelas 2 2017 NewsarasBelum ada peringkat

- Bab 1&2, Daftar, Kapen, DokDokumen68 halamanBab 1&2, Daftar, Kapen, Dokaisy akmanBelum ada peringkat

- Laporan Kerja Praktek TriDokumen54 halamanLaporan Kerja Praktek TriJamal AdiBelum ada peringkat

- Laporan Kerja Praktik PT. RTBK WDokumen75 halamanLaporan Kerja Praktik PT. RTBK WJordan Hawali ZultiBelum ada peringkat

- Laporan Akhir Praktikum Material Teknik Fixed PDFDokumen199 halamanLaporan Akhir Praktikum Material Teknik Fixed PDFyola octaviani asri50% (2)

- Laporan BengkelDokumen53 halamanLaporan BengkelGhusrmlBelum ada peringkat

- Acc Metfis Kelompok 2Dokumen183 halamanAcc Metfis Kelompok 2NoetBelum ada peringkat

- Laporan Final Kel 1Dokumen115 halamanLaporan Final Kel 1125Jonwin Fidelis FamBelum ada peringkat

- Buku Fisika Bangunan 2 PDFDokumen184 halamanBuku Fisika Bangunan 2 PDFfaizBelum ada peringkat

- Rekayasa Fondasi 2Dokumen46 halamanRekayasa Fondasi 2Fahmi Rizky MaulanaBelum ada peringkat

- Pengaruh Kecepatan Pada Antrian GT PDFDokumen203 halamanPengaruh Kecepatan Pada Antrian GT PDFLasmini AmbarwatiBelum ada peringkat

- 58 252017107 - Evaluasi Instalasi Pengolahan Air Limbah PT East Jakarta Industrial Park (PT Ejip)Dokumen128 halaman58 252017107 - Evaluasi Instalasi Pengolahan Air Limbah PT East Jakarta Industrial Park (PT Ejip)22-096 Muhammad AzmyBelum ada peringkat

- Laporan PKL - Setia Aji SuryaDokumen83 halamanLaporan PKL - Setia Aji Suryananny fajarBelum ada peringkat

- PTIKDokumen33 halamanPTIKJendra MahendraBelum ada peringkat