Pengujian Kekerasan Rockwell

Diunggah oleh

ASAM MEFENAMATJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pengujian Kekerasan Rockwell

Diunggah oleh

ASAM MEFENAMATHak Cipta:

Format Tersedia

BAB I

PENGUJIAN KEKERASAN

I. Pengujian Kekerasan Rockwell

I.1 Tujuan

Untuk dapat menentukan kekerasan bahan dengan sistem Rockwell

A dan C.

I.2 Bahan

1). Kuningan

2). Aluminium

3). Baja karbon rendah ( EMS 45 )

I.3 Peralatan dan Mesin Uji

1). Mesin uji kekerasan Rockwellp

2). Indentor kerucut intan bersudut 120°

3). Indentor bola baja Ø 1/16”

I.4 Landasan Teori

Pengujian kekerasan bahan sistem Rockwell adalah salah satu metode

pengujian kekerasan yang memiliki beberapa skala. Pengujiannya dilakukan

untuk mengetahui nilai kekerasan suatu bahan yang tidak homogen. Juga

untuk bahan yang dikeraskan permukaannya, karena dengan menggunakan

sistem pengujian kekerasan lain, nilai-nilainya tidak tepat.

I.5 Metoda Pengujian

a. Persiapan Bahan Uji

Menyiapkan bahan uji dari bahan Kuningan, Aluminium, Baja karbon

rendah (EMS 45) yang ukurannya disesuaikan dengan standar pengujian.

Mekanik industri & desain

Politeknik tedc bandung 2009 1

b. Pelaksanaan Pengujian

1) Hidupkan mesin uji ( tekan tombol ON ) hingga muncul tampilan pada

layarnya.

2) Tekan tombol CODE, lalu ketik angka 1234, kemudian tekan tombol F

( Enter ).

3) Pilih jenis pengujian yang akan dilaksanakan dengan melihat tabel

pada sisi mesin uji, ketik nomor kode skala.

4) Tekan F ( Enter ), lalu CODE. Pada layar akan tampil skala pengujian.

5) Pasang indentor yang sesuai dengan skala pengujian.

6) Tempatkan bahan uji pada landasan, kemudian sentuhkan bahan uji

pada indentor.

7) Tekan tombol untuk pengetesan. Pada saat pengetesan akan tampil

“Cycl” pada layar.

8) Tunggu beberapa saat, hingga tampil nilai kekerasan bahan uji pada

layar.

9) Catat nilai kekerasan. Lakukan pengetesan bahan uji pada permukaan

yang sama sebanyak 3 kali. Lalu rata-ratakan nilainya.

10) Konsultasikan dengan dosen atau pembimbing bila menemukan

kesulitan.

Mekanik industri & desain

Politeknik tedc bandung 2009 2

II. Pengujian kekerasan vickers

II.1 Tujuan

dapat menentukan kekerasan bahan dengan sistem Vickers secara

benar.

II.2 Bahan

1). Kuningan

2). Aluminium

3). Baja karbon rendah ( EMS 45 )

II.3 Peralatan dan Mesin Uji

1). Mesin uji kekerasan Rockwell

2). Indentor kerucut intan bersudut puncak 136°

3) Perlengkapan pengujian

II.4 Landasan Teori

Pada pengujian kekerasan sistem Vickers digunakan indentor

(penekan) intan berbentuk piramid dengan sudut puncak 136° dan ditekan

pada bahan, dengan ketentuan :

a. Pembebanan ( P ) :

1) Besi lunak atau belum dikeraskan, P = 30 kg,

2) Baja atau besi yang telah dikeraskan, P = 50 kg,

3) Kuningan dan Tembaga, P = 20 kg,

4) Aluminium, P = 10 kg,

5) Timah, P = 5 kg.

Mekanik industri & desain

Politeknik tedc bandung 2009 3

b. Lama pembebanan ( t ) :

1). Bahan Ferro : ± 15 detik

2). Bahan Non-Ferro : lebih dari 15 detik

c. Kecepatan penekanan :

1). Bahan Ferro : ± 5 mm per detik

2). Bahan Non-Ferro : lebih dari 5 mm per detik

d. Pengujian minimal dilakukan sebanyak 3 kali.

P

e. Nilai kekerasan Vickers adalah HV = atau

A

HV = 1,8544 D2

d2

Dimana : HV = Kekerasan Vickers ( Kg/mm2 )

P = Beban ( Kg )

A = Luas bekas penekanan ( mm2 )

D = diagonal bekas penekanan (rata-rata d1 dan d2) ( mm )

II.5 Metoda Pengujian

a. Persiapan Bahan Uji

Bahan yang akan diuji dibersihkan dari debu atau kotoran, sesuaikan

penempatan benda kerja agar jangan sampai terlalu pinggir untuk

penekanannya. Sesuaikan besar beban dengan tebal dan jenis bahan.

b. Pelaksanaan Pengujian

1) Siapkan benda uji dengan ukuran yang telah ditentukan.

2) Siapkan mesin dan perlengkapannya (siapkan sumber tegangan 220

Volt).

Mekanik industri & desain

Politeknik tedc bandung 2009 4

3) Pasanglah indentor dengan benar. Awas ! Indentor jangan sampai jatuh

atau terbentur benda keras.

4) Aturlah pembebanan yang sesuai dengan benda uji.

5) Aturlah switch waktu pembebanan ( time in load ) sesuai dengan jenis

benda uji.

6) Aturlah switch pengontrolan kecepatan ( Speed Control ) sesuai

dengan jenis benda uji.

7) Aturlah switch lampu pada posisi terang.

8) Pasanglah mikroskop ukur.

9) Letakkan benda uji pada landasan yang sesuai.

10) Hidupkan mesin ON Awas ! belum pengujian.

11) Sentuhkan benda uji pada indentor.

12) Lakukan pengujian dengan menekan tombol TEST ( lampu uji

menyala ).

13) Tunggu beberapa waktu sampai lampu uji mati ( berarti penekanan

sudah selesai ).

14) Ukur besar diagonal bekas penekanan dengan menggunakan

mikroskop ukur.

15) Hitung kekerasan sesudah selesai.

16)

Mekanik industri & desain

Politeknik tedc bandung 2009 5

III. Pengujian Kekerasan Brinell

III.1 Tujuan

dapat menentukan kekerasan bahan logam dengan sistem Brinell

dengan benar

III.2 Bahan

Terdiri dari :

- Baja EMS 45

- Kuningan

- Alumunium

-

III.3 Peralatan dan Mesin Uji

- Mesin uji Brinell

- Indentor bola baja

- Beban pemberat

- Mistar sorong

III.4 Dasar Teori

Penentuan kekerasan dengan cara ini dilakukan dengan cara dilakukan

dengan jalan menekan bola baja kepada logam dengan beban tertentu. Pada

permukaan logam akan tinggal bekas penekanan berupa sebagian dari

bidang bola. Setelah diameter bekas penekanan diukur dengan mistar

sorong, maka untuk mengetahuinya dengan menggunakan rumus :

2P

HB =

xd ( D D 2 d 2)

Kerugian menggunakan sistem ini harus melalui beberapa tahap yaitu

persiapan, penekanan, pengukuran sampai penghitungan.

Mekanik industri & desain

Politeknik tedc bandung 2009 6

III.5 Metoda Pengujian

a. Persiapan Bahan Uji

Bahan yang akan diuji dibersihkan dari debu atau kotoran, sesuaikan

penempatan benda kerja agar jangan sampai terlalu pinggir untuk

penekanannya. Sesuaikan besar beban dengan tebal dan jenis bahan.

b. Pelaksanaan Pengujian

1) Siapkan benda uji dengan ukuran yang telah ditentukan.

2) Siapkan perlengkapan mesin.

3) Tutuplah katup pembuang tekanan.

4) Pasang indentor yang sesuai dengan jenis benda kerja.

5) Pasanglah beban pemberat sesuai dengan indentor dan jenis benda uji.

6) Letakkan benda uji pada indentor yang sesuai.

7) Sentuhkan benda uji pada indentor, jangan terlalu menekan.

8) Berikan penekanan dengan memompa tabung hidrolik (gerakan tuas

pompa dengan benar dan teratur).

9) Teruskan pemompaan sampai jarum indicator menunjukan besar

tekanan yang diinginkan.

10) Biarkan selama beberapa detik.

11) Bukalah katup pembuang tekanan supaya hilang tekanannya.

12) Turunkan landasan dan geserlah benda uji.

13) Turunkan landasan dan ambil benda uji.

14) Ukur diameter bekas penekanan dengan menggunakan alat ukur.

15) Hitung kekerasannya.

Mekanik industri & desain

Politeknik tedc bandung 2009 7

IV. Pengujian Pukul Takik

IV.1 Tujuan

dapat menganalisa kekuatan dari tiap-tiap bahan apabila diberi beban

kejut.

IV.2 Bahan

MS 45

IV.3 Peralatan dan Mesin Uji

Mesin uji pukul takik

Perlengkapan pengujian

Kunci pas dan kunci L

Alat tulis

IV.4. Landasan Teori

Sebuah bahan uji yang diberi takik dan diberi beban pukul pendulum,

sehingga mengakibatkan jarum skala dengan sendirinya menunjuk angka,

dimana angka ini dijadikan petunjuk untuk mengetahui kekuatan suatu

bahan yang diuji.

Ketahanan pukulan takik dinyatakan dalam kerja setiap cm²

penampang bahan. Dalam praktek takik– takik hampir terjadi pada setiap

bagian konstruksi. Hal ini terbukti pada proses pembubutan, namun

terkadang hanya dapat dilihat dengan menggunakan mikroskop. jika

dibandingkan dengan hasil penggerindaan, hasil dari penggerindaan relatif

lebih kuat daripada hasil pembubutan.

Mekanik industri & desain

Politeknik tedc bandung 2009 8

IV.5. Metoda Pengujian

a. Persiapan Bahan Uji

Sebelum melaksanakan proses pengujian pukul takik, bahan uji terlebih

dahulu dibentuk pada mesin frais agar proses pengujian berjalan lancar.

Adapun langkah pembuatannya adalah sebagai berikut:

a. Potong bahan uji sesuai dengan ukuran bahan uji charpy dan izod,

kemudian setting kedudukan ragum.

b. Usahakan posisi bahan uji dalam keadaan sama rata pada saat dijepit

pada ragum mesin frais.

c. Pasang pisau frais dan setting pemakanannya.

d. Kemudian frais rata semua bidang hingga mencapai ukuran

sebenarnya.

e. Pemberian alur/takik pada bahan uji Charpy yakni ½ dari panjang

bahan dengan kedalaman 2 mm, dan sudut 45°. Sedangkan pada Izod

28 mm dari ujung, kedalaman 2 mm dan sudut alur 45°.

b. Pelaksanaan Pengujian

Untuk bahan uji Charpy, posisi alur bahan uji membelakangi

pendulum dan hanya diletakkan di atas landasan dengan menggunakan

penjepit bahan uji charpy, hal ini dilakukan untuk memastikan posisi bahan

uji rata.

Sedangkan untuk bahan uji Izod, posisi alurnya berhadapan dengan

pendulum serta bahan ujinya dijepit tegak serata landasan bawah.

Usahakan jepitannya kuat.]

Mekanik industri & desain

Politeknik tedc bandung 2009 9

Langkah-langkah pengujian :

a. Ayunkan pendulum kemudian angkat lalu kunci dengan kunci pengaman.

b. Sesuaikan adaptor impact sesuai bahan uji.

c. Pasang bahan uji pada landasan.

d. Nolkan posisi jarum skala penguji, siapkan tabel dan alat tulis.

e. Periksa ulang penyetelan jauhkan kunci dan benda yang berada di dekat

pendulum.

f. Lepaskan kunci pengaman, kemudian lakukan pengujian dengan menekan

handle pengunci ke bawah.

g. Catat langsung hasil penunjukan jarum sesuai skala yang ditunjuk.

h. Cocokkan hasil pengujian dengan hasil perhitungan

Dengan ketetapan

i. Berat pendulum (G) = 27,216 kg.

ii. Panjang pendulum (L) = 0,902 m.

iii. Sudut awal (α) = 118,5°.

Carilah dengan mengunakan rumus A G I Cos Cos

i. Bersihkan mesin uji lalu tutup dengan seli

Mekanik industri & desain

Politeknik tedc bandung 2009 10

V. Pengujian Puntir

V.1. Tujuan

dapat mengetahui kekuatan puntir dari suatu bahan.

V.2. Bahan

St 37

V.3. Peralatan dan Mesin Uji

Mesin uji puntir

Dial indicator

Kunci ring

V.4. Landasan Teori

Proses uji puntir yang biasa dilakukan di atas mesin uji puntir yang

menggambarkan garis lengkung beban puntir. Dalam hal ini terdapat pula

batas muai dan batas pecah seperti pada proses uji tarik, tidak terjadi

kontraksi. Tegangan puntir yang terjadi pada titik batang sama dengan nol

dan makin keluar makin besar tegangan puntir atau tegangan torsi biasa

disebut tau

Antara tegangan tarik dan tegangan puntir terdapat perbandingan

yakni sebagai berikut :

- Batas muai : s 0,7

- Batas pecah : b 1,2

Tegangan torsi yang diizinkan biasanya dipilih lebih rendah

daripada tegangan tarik. Tegangan tarik yang diizinkan yakni 0,7.

Mekanik industri & desain

Politeknik tedc bandung 2009 11

V.5. Metoda Pengujian

a. Persiapan Bahan Uji

Sebelum melaksanakan proses pengujian puntir, bahan uji

terlebih dahulu dibentuk pada mesin frais agar proses pengujian berjalan

lancar.

Adapun langkah pembuatannya adalah sebagai berikut:

Siapkan perlengkapan membubut.

Potong bahan sesuai dengan ukuran bahan uji proporsional dan non

proporsional.

Setting pahat dan pemakanan mesin bubut.

Bubut alur bahan proporsional sesuai ukuran (86 mm) dengan panjang

keseluruhan 150 mm dan ratakan permukaan bahan non proporsional

hingga mencapai ukuran yang ditentukan (100 mm).

Gambar I.1 Bentuk benda uji puntir proporsional

b. Pelaksanaan Pengujian

Siapkan peralatan seperti kunci ring, dial indicator dan alat tulis.

Longgarkan cak pengunci lalu pasang bahan uji, usahakan bagian yang

terjepit tepat pada ujung alur (titik teraman), kemudian kencangkan

baut pengunci dengan erat dan baut pengikat

Mekanik industri & desain

Politeknik tedc bandung 2009 12

Setting posisi jarum / skala penunjuk momen puntir pada angka nol

dan jarum penunjuk putaran kemudian kencangkan mur pengikat

jarum penunjuk.

Pasang dial indicator lalu setting nol.

Periksa ulang kondisi mesin sebelum menekan tombol start.

Matikan mesin apabila bahan uji telah putus lalu tahan ayunan bandul

agar tidak mengganggu hasil dari jarum dial indicator.

Catat hasil pengukuran kemudian hitung tegangan puntirnya.

Sedangkan untuk bahan non-proporsional pengujian hanya dilakukan

sebanyak tiga kali putaran karena bahan uji tidak mudah putus.

Cocokkan hasil pengujian dengan hasil perhitungan.Carilah dengan

menggunakan rumus sebagai berikut :

Wp 0,2 d 3

Mp

p

Wp

Bersihkan mesin uji kemudian tutup dengan selimut mesin.

VI. Pengujian tarik

Tujuan

Setelah melaksanakan praktek pengujian tarik ini mahasiswa dapat

mengetahui :

a. Kekuatan tarik tiap bahan

b. Perpanjangan ( regangan )

c. Kontraksi

d. Diagram tarik dari tiap – tiap bahan

Mekanik industri & desain

Politeknik tedc bandung 2009 13

VI.1Bahan

Terdiri dari :

- Kawat seng : panjang = 196 mm, diameter = 5 mm.

- Alumunium : panjang 202 mm, diameter = 5 mm.

VI.2 Peralatan

Terdiri dari :

- Mesin uji tarik

- Spidol

- Kertas grafik

- Pensil

- Mistar sorong

VI.3 Dasar Teori

Uji tarik dilakukan dengan cara dilakukan penjepitan pada kedua

ujung batang uji, kemudian secara perlahan–lahan batang uji tersebut akan

putus. Dengan dilakukan pengujian ini dapat diketahui kekuatan tarik, beban

ulur, beban maksimum, beban patah, modulus elastis, regangan dan

konstraksi dari suatu bahan.

VI.4 Metoda Pengujian

a. Persiapan Bahan Uji

Pertama – tama kedua bahan yang akan diuji diukur panjang serta

diameternya menggunakan mistar sorong, ambil titik tengah lalu tandai 50

mm ke kiri dan 50 mm ke kanan titk tengah. Tandai menggunakan spidol

sesuai dengan ukuran standar pengujian. Pasang kertas grafik dan spidol

pada tempat yang tersedia pada bagian mesin, untuk mengetahui hasil

pengujian.

Mekanik industri & desain

Politeknik tedc bandung 2009 14

b. Pelaksanaan Pengujian

Keselamatan Kerja :

- Pasang benda uji satu sumbu.

- Pada saat pengujian, arah penarikan harus ke bawah.

Langkah Kerja :

- Jepit kedua ujung batang uji yang sudah ditandai.

- Atur posisi jarum penunjuk pada posisi nol.

- Laksanakan penarikan batang uji.

- Tekan tombol ON untuk menjalankan mesin uji

- Berikan tanda pada posisi jarum penunjuk pada keadaan beban

ulur berikan tanda supaya tidak lupa.

- Lalu pada posisi beban maksimum berikan tanda.

- Pada posisi beban patah berikan tanda.

- Setelah batang uji patah matikan mesin.

- Buka hasil pengujian.

Pembacaan Hasil :

- Catat hasil beban ulur

- Catat hasil beban patah

- Catat hasil beban maksimum

- Ukur batang uji yang sudah patah antara lain :

1) Panjan

2) Diameter bidang patah.

- Hitung tegangan batas ulur :

1). Tegangan tarik 4). Kontraksi

2). Tegangan patah 5). Regangan

3) .Tegangan ulur

Mekanik industri & desain

Politeknik tedc bandung 2009 15

BAB II

JAWABAN TUGAS- TUGAS MODUL

Tugas I

1. Jelaskan macam-macam pengujian?

2. Jelaskan prosedur pengujian bahan baku pada industri?

Jawab

1. Macam-macam pengujian :

a) Pengujian merusak (destruktif test = DT)

Yaitu pengujian yang dilakukan sehingga menimbulkan

perubahan/kerusakan pada bahan uji misalnya : pengujian tarik,

pengujian pukul takik, pengujian puntir, pengujian kekerasan,

pengujian tekan, pengujian lengkung,pengujian geser, pemeriksaan

mikroskopis.

b) Pengujian tak merusak (non destruktif = NDT)

Pengujian ini bertujuan untuk menguji benda kerja tanpa mengadakan

kerusakan pada benda kerja itu sendiri. Metoda untuk menguji

keretakan logam dengan NDT diantaranya :

Dengan sistim dye penetrant

Dengan sistim ultrasonic

Dengan sistim radiografi

Dengan sistim magnitis

Dengan sistim eddy curren

2. Prosedur pengujian bahan baku pada industri :

Tugas II

1.Sebutkan jenis Hardening yang biasa dilakukan di industry?

2.Jenis bahan apa saja yang biasa dikeraskan?

3.Bagaimanakah cara pengerasan tersebut?

Jawab

1.Jenis Hardening :

Mengeraskan seluruh bagian benda kerja (dikenal dengan istilah penyepuhan).

Mengeraskan permukaan benda kerja.

Mekanik industri & desain

Politeknik tedc bandung 2009 16

2.Jenis bahan yang biasa dikeraskan:

Carbon tool steel EMS 45.

Baja amutit dengan unsur-unsur sebagai berikut: Carbon (C) 0.95 % ; Mangan

(Mn) 1,1 % ; Chrom (Cr) 0,5 % ; Vanadium (V) 0,12 % ; Wolfram (W) 0,55

%, Silikon (Si) 0,3 %.

Baja st 40.

Baja AISI 4140 yang terdiri dari 0,39 % C; 0,69 % Mn, 0,95 % Cr; 0,20 %

Mo; 0,19 % Si.

3.Cara pengerasan tersebut :

a. Cara yang dilakukan untuk mengeraskan seluruh bagian benda kerja ialah

dengan memasukkan benda kerja ke dalam furnace, kemudian dipanaskan

pada temperatur austenite yang dibiarkan beberapa saat, dan selanjutnya

didinginkan secara cepat ke dalam media pendingin seperti air garam, air

dingin, dan minyak (oli). Pemanasan dilakukan pada temperatur 800 –

1250 derajat celcius. Proses pemanasan dan lama waktu serta media

pendingin tergantung kepada faktor kandungan karbon pada bahan

tersebut.

b. Cara yang dilakukan untuk mengeraskan permukaan benda kerja ialah

dengan cara menambahkan karbon (C) pada permukaan benda kerja.

Langkah kerja secara rincinya akan dijelaskan di bawah ini.

Siapkan serbuk arang kayu

Siapkan kotak pengkarbonan dan isi dengan serbuk arang kira-kira

separuhnya.

Bungkus benda kerja dengan kertas dan taruh dalam kotak.

Timbunlah benda kerja dengan arang sampai arang memenuhi kotak

Mekanik industri & desain

Politeknik tedc bandung 2009 17

Tutuplah kotak pengkarbonan dan selanjutnya rapatkan tutup dan

kotaknya dengan tanah liat.

Dapur disetel pada suhu 980 °C dan hidupkan dapur (ON).

Masukkan kotak ke dalam dapur dan biarkan 3 sampai 4 jam.

Setelah cukup waktunya, ambil kotak dari dapur dengan menggunakan

sekop. Pakailah sarung tangan pengaman.

Bukalah kotak dan gunakan penjepit untuk mengambil benda kerja.

Ambil benda kerja kemudian dinginkan dengan cepat ke air.

Tugas III

1.Apa yang dimaksud dengan jenis perlakuan panas Annealing?

2.Jelaskan cara pengerjaannya?

Jawab:

1.Annealing adalah pemanasan hingga suhu tertentu dan mempertahankannya untuk

beberapa waktu. Pada suhu tersebut selanjutnya didinginkan perlahan-lahan. Tujuan

dari pengolahan panas ini pada umumnya untuk membuat bahan berkurang

kerasnya dan biasanya dilakukan untuk pengerjaan lanjut.

2.Cara pengerjaanya:

1. Proses anil untuk membebaskan tegangan

Tujuan adalah untuk mengurangkan tegangan dalam, yang diakibatkan

oleh pengerjaan dingin maupun perlakuan panas. Proses ini dilaksanakan

untuk bermacam-macam baja, baja paduan, baja tuang dan besi tuang.

Proses dilaksanakan dengan memanaskan bahan sampai suhu (550-650)0C,

lalu mempertahankannya selama ± 2 jam pada suhu itu , sehingga

terbentuk struktur kristal baru. Kemudian didinginkan perlahan-lahan.

2. Memijar Lunak (soft annealing)

Penggunaannya untuk baja karbon tinggi, misalnya bantalan peluru.

Tujuan dari proses ini adalah unutk meningkatkan ketangguhan baja yang

rapuh, yaitu dengan mengubah bentuk lapisan sementit di dalam perlit dan

Mekanik industri & desain

Politeknik tedc bandung 2009 18

sementit. Struktur mikro perlit, ketangguhannya rendah sekali, sehingga

dengan pemanasan tersebut akan diubah menjadi sementit yang berbutir-

butir (berbentuk bola).

Prosedur pemanasannya adalah apabiala struktur mulanya perlit, bahan

dipanaskan selama (16-24) jam pada suhu di bawah suhu kitis bawah atau

kira-kira 7000C. Lalu didinginkan perlahan-lahan di udara. Jika srutur

mulanya martensit, maka pemanasan selama (1-2) jam pada suhu sedikit di

atas titik kritis antara (723-770)0C, setelah itu didinginkan perlahan-lahan

di dapur dengan laju pendinginan antara (25-30)0C per jam.

3. Memijar normal (Normallizing)

Untuk memperbaiki dan menghaluskan strutur butiran dan membentuk

struktur mikro agar terbentuk butir halus dan seragam, sehingga pengaruh

dari pengerjaan dingin atau panas dapat dihilangkan, maka dilakuakan

normalisasi. Prosedur pemanasan dilakukan dengan memanaskan baja

hingga (900-800)0C tergantung dari kadar karbon, makin tinggi kadar

karbon akan lebih rendah suhu pemanasannya, dengan kadar karbon dalam

baja maksimum 0,83%. Selanjutnya menahan pada suhu tersebut selama

(1-2) jam, lalu didinginkan sampai suhu ± 600C karena pada suhu ini

terjadi austenitisasi dalam daerah austenit murni.

Proses selanjutnya , didinginkan perlahan-lahan dengan pendinginan

udara guna mecegah timbulnya segregasi praeutektoid yang berlebihan.

Mekanik industri & desain

Politeknik tedc bandung 2009 19

Tugas IV

1. Berikan salah satu contoh Jenis pekerjaan pengerasan permukaan (surface

hardening) ?

2.Bagaimana caranya pekerjaan surface hardening itu ?

Jawab

1. Pengerasan nyala (Flame Hardening)

Pengerasan nyala dilakukan untuk bagian-bagian benda yang lebih besar yang

tidak dapat dipanaskan di dalam dapur pemanas. Nyala api yang digunakan

untuk memanaskan benda kerja dipakai nyala zat asam asetilen yang

ditempatkan di atas bagian yang akan dikeraskan, setelah itu didinginkan

dengan cepat.

2. Cara pengerjaan dari pengerasan nyala yaitu

Pengerasan nyala dilakukan untuk bagian-bagian bendayang lebih besar

yang tidak dapat dipanaskan di dalam dapur pemanas. Nyala api yang digunakan

untuk memanaskan benda kerja dipakai nyala zat asam asetelin yang ditempatkan

di atas bagian yang akan dikeraskan, setelah itu didinginkan dengan cepat.

Lapisan keras yang diperoleh dengan pengerasan nyala ini dapat

mencapai ketebalan 6 mm, dengan kekerasan menurut Brinell (400-700) kg/mm2.

Proses ini sangat cepat menghasikan permukaan yang keras. Permukaan benda

kerja di untuk panaskan hingga di atas suhu kritis atas dengan menjalankan api

brander dengan nyala normal dan segera didinginkan dengan semprotan air.

Dalamnya kulit yang keras tergantung dari kecepatan gerakan api memanaskan

benda kerja.

Suhu pemanasan dapat juga diindikasikan berdasarkan warna pijar yang

selalu berada dalam urutan warna petunjuk yang tetap, dari cokelat tua sampai

putih terang. Warna petunjuk hanya berlaku apabila lamanya penyalaan sedang

dan suhu yang bertambah secara teratur. Ini berarti untuk waktu yang singkat.

Mekanik industri & desain

Politeknik tedc bandung 2009 20

Selanjutnya apabila sudah dperoleh warna yang tepat harus dilakukan

pendinginan yang cepat

Mekanik industri & desain

Politeknik tedc bandung 2009 21

Anda mungkin juga menyukai

- Matematika Terapan Untuk Bisnis Dan Ekonomi DumairyDokumen11 halamanMatematika Terapan Untuk Bisnis Dan Ekonomi Dumairyrangga samprabaBelum ada peringkat

- Laporan Hasil Uji Kekerasan Muhammad HafizhDokumen5 halamanLaporan Hasil Uji Kekerasan Muhammad HafizhHafi'dzhBelum ada peringkat

- Bab IiiDokumen18 halamanBab IiiMuhammadFaridAnugerahShidqiBelum ada peringkat

- Modul Praktikum Kekerasan BrinellDokumen10 halamanModul Praktikum Kekerasan Brinellyudi.nugroho24434Belum ada peringkat

- TUGAS 4 PENGUJIAN TARIK KEKERASAN - 5201421052 - Muhammad Wifaqurrokhman AbdissalamDokumen11 halamanTUGAS 4 PENGUJIAN TARIK KEKERASAN - 5201421052 - Muhammad Wifaqurrokhman AbdissalamMuhammad Wifaqurrokhman AbdissalamBelum ada peringkat

- Agung Irmanto - Pengujian Kekerasan BahanDokumen4 halamanAgung Irmanto - Pengujian Kekerasan BahanPablo EscobarBelum ada peringkat

- Laporan Praktikum Uji Bahan - Hardness TestDokumen14 halamanLaporan Praktikum Uji Bahan - Hardness TestFitaBelum ada peringkat

- LAPORAN RESMI Uji Kekerasan (Hardness)Dokumen16 halamanLAPORAN RESMI Uji Kekerasan (Hardness)lutfiaditama100% (5)

- Bab Iii Pengujian KekerasanDokumen15 halamanBab Iii Pengujian KekerasanSultan AryaBelum ada peringkat

- Makalah Proses Pengujian Logam - Teknologi Bahan (1) (Autorecovered)Dokumen29 halamanMakalah Proses Pengujian Logam - Teknologi Bahan (1) (Autorecovered)akunpubgzakiBelum ada peringkat

- BAB III Modul 2 Pengujian KekerasanDokumen14 halamanBAB III Modul 2 Pengujian Kekerasandoni damaraBelum ada peringkat

- Materi DT - HardnessDokumen44 halamanMateri DT - HardnessAde KurniawanBelum ada peringkat

- Uji JominiDokumen19 halamanUji JominiHONOR clothBelum ada peringkat

- Pertemuan 11 Daffa Aji P 19067084Dokumen5 halamanPertemuan 11 Daffa Aji P 19067084Richardo 110800Belum ada peringkat

- Bab 4 Laporan Uji KKRSNDokumen32 halamanBab 4 Laporan Uji KKRSNReynandBelum ada peringkat

- 32pengujian Kekerasan Logam Dengan Metode VickersDokumen5 halaman32pengujian Kekerasan Logam Dengan Metode VickersFajri Nur HidayatBelum ada peringkat

- UJI KEKERASAN ArnelDokumen13 halamanUJI KEKERASAN Arnelarnel nicolaBelum ada peringkat

- Prosedur PengujianDokumen8 halamanProsedur Pengujianfabian tanuwijayaBelum ada peringkat

- Samsul Bahri Jobsheet Pengujian Micro Hardness Metode VickersDokumen11 halamanSamsul Bahri Jobsheet Pengujian Micro Hardness Metode VickersFebby RastantyBelum ada peringkat

- Jobsheet Praktikum SSM 2023Dokumen31 halamanJobsheet Praktikum SSM 2023Immanuel NapitupuluBelum ada peringkat

- Fakhriza Pengujian Kekerasan Metode BrinnelDokumen9 halamanFakhriza Pengujian Kekerasan Metode Brinnelzefanya karstenBelum ada peringkat

- Uji KekerasanDokumen37 halamanUji KekerasanMUHKHOLIL RAHMANBelum ada peringkat

- 3 Pengujian KekerasanDokumen9 halaman3 Pengujian KekerasanKarolin FebiolaBelum ada peringkat

- Uji KekerasanDokumen9 halamanUji KekerasankholisenangBelum ada peringkat

- Uji Keras - Kelompok 4Dokumen11 halamanUji Keras - Kelompok 4Mico Rahmat WibowoBelum ada peringkat

- Uji Kekerasan Vicker - ASTM - E384Dokumen6 halamanUji Kekerasan Vicker - ASTM - E384Suta VijayaBelum ada peringkat

- Tugas 25 Mei Pengujian NDTDokumen25 halamanTugas 25 Mei Pengujian NDTAdy PurnamaBelum ada peringkat

- M HAFIZ ARDANI - Pengetahuan MaterialDokumen11 halamanM HAFIZ ARDANI - Pengetahuan Materialsenna sayyidBelum ada peringkat

- VickersDokumen6 halamanVickersFauzi Wiwit WidyawatiBelum ada peringkat

- Modul Praktikum Metalurgi GENAP 2018-2019Dokumen12 halamanModul Praktikum Metalurgi GENAP 2018-2019engrafthBelum ada peringkat

- Laporan Lab Core DrillDokumen7 halamanLaporan Lab Core DrillAgnes Sihotang100% (1)

- Modul SNI 2486 - 2011 Cara Uji Laboratorium Kuat Tarik Benda Uji Batu DGN Cara Tidak LangsungDokumen10 halamanModul SNI 2486 - 2011 Cara Uji Laboratorium Kuat Tarik Benda Uji Batu DGN Cara Tidak LangsungbunBelum ada peringkat

- Destructive Test (Hardness Test)Dokumen18 halamanDestructive Test (Hardness Test)dimas satriya adhi nugrahaBelum ada peringkat

- LUB - Kuat TekanDokumen7 halamanLUB - Kuat TekanIkbal AnggaBelum ada peringkat

- Laporan Praktikum Vickers - WilyDokumen8 halamanLaporan Praktikum Vickers - WilyWahyu ArdiBelum ada peringkat

- Uji KekerasanDokumen29 halamanUji KekerasanJoshNugRahaBelum ada peringkat

- Laporan Praktikum Vickers - WilyDokumen8 halamanLaporan Praktikum Vickers - WilyWahyu ArdiBelum ada peringkat

- Trisna Handika - 21421488 - 2ic01 - LA Final - RemovedDokumen23 halamanTrisna Handika - 21421488 - 2ic01 - LA Final - RemovedZulfikar AFSBelum ada peringkat

- Alat Uji Komposisi KimiaDokumen9 halamanAlat Uji Komposisi KimiaArie Wibawa100% (1)

- L - 2 - B - 13720063 - Muhammad Prawira DahlanDokumen16 halamanL - 2 - B - 13720063 - Muhammad Prawira DahlanBio's AnimsBelum ada peringkat

- BAB IV Pengujian ImpakDokumen14 halamanBAB IV Pengujian ImpakAsadullah MaulanaBelum ada peringkat

- Modul Praktikum Ilmu LogamDokumen19 halamanModul Praktikum Ilmu LogamBachtiar BarcelonistaBelum ada peringkat

- Makalah KompositDokumen18 halamanMakalah KompositRachnanta Rifki ApriyantoBelum ada peringkat

- Laporan Resmi HardnessDokumen18 halamanLaporan Resmi HardnessPwaBelum ada peringkat

- LAPORAN - PRAKTIKUM - UJI KERAS (Brinell)Dokumen12 halamanLAPORAN - PRAKTIKUM - UJI KERAS (Brinell)mikehendri19Belum ada peringkat

- Pengujian LogamDokumen48 halamanPengujian LogamAndikageorgia100% (1)

- Uji Kekuatan Tekan BetonDokumen8 halamanUji Kekuatan Tekan BetonMuhamad GentaBelum ada peringkat

- Laporan Praktikum Struktur Mikro Dan Uji KekerasanDokumen6 halamanLaporan Praktikum Struktur Mikro Dan Uji KekerasanThomas Adi OktavianusBelum ada peringkat

- Dokumen - Tips Laporan Praktikum Teknik Pengujian LogamDokumen117 halamanDokumen - Tips Laporan Praktikum Teknik Pengujian LogamOne For AllBelum ada peringkat

- Bab III Pengujian PengerasanDokumen9 halamanBab III Pengujian PengerasanHikmal NewBelum ada peringkat

- Hardness Test Rev 100Dokumen20 halamanHardness Test Rev 100PwaBelum ada peringkat

- CatatanDokumen7 halamanCatatanBagas CMBelum ada peringkat

- Rencana Praktikum Material Teknik Semester Genap 2021 - 2022Dokumen33 halamanRencana Praktikum Material Teknik Semester Genap 2021 - 2022Paksi Handriansyah paksihandriansyah.2021Belum ada peringkat

- Laporan Hardness 2014Dokumen12 halamanLaporan Hardness 2014Misel Tumari EffendiBelum ada peringkat

- Pengujian KekerasanDokumen4 halamanPengujian KekerasanLindaBelum ada peringkat

- TP - B - 14 - 13718059 - Thoriq MarendraDokumen13 halamanTP - B - 14 - 13718059 - Thoriq Marendrathoriq yamanBelum ada peringkat

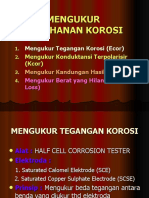

- Mengukur Ketahanan KorosiDokumen21 halamanMengukur Ketahanan KorosiDedi AnggaraBelum ada peringkat