Case 3-2 - SIM-F-Klp-7

Diunggah oleh

Ilham DevaJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Case 3-2 - SIM-F-Klp-7

Diunggah oleh

Ilham DevaHak Cipta:

Format Tersedia

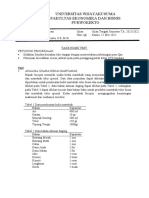

CASE STUDY 3

MANAGEMENT INFORMATION SYSTEM

“A MAKE-OR-BUY DECISION AT BAXTER MANUFACTURING

COMPANY”

Dosen Pembimbing: Drs. Yong Dirgiatmo, M.Sc., Ph.D.

Group 7:

Dimas Yusuf Agil (F0220037)

Muhammad Ilham Setya Deva (F0220088)

PROGRAM STUDI S-1 MANAJEMEN

FAKULTAS EKONOMI DAN BISNIS

UNIVERSITAS SEBELAS MARET

2023

CASE STUDY 3

“A MAKE-OR-BUY DECISION AT BAXTER MANUFACTURING

COMPANY”

LATAR BELAKANG

Baxter Manufacturing Company (BMC), yang terletak di kota kecil di Midwestern,

adalah produsen terkemuka untuk stamping yang ditarik dalam, terutama untuk rumah motor

listrik. Perusahaan ini didirikan pada tahun 1978 oleh ketuanya, Walter R. Baxter, sebagai

pemasok peralatan dan cetakan, tetapi segera berkembang menjadi bisnis stamping. BMC

adalah perusahaan yang dipegang erat, dengan keluarga pendiri memegang sebagian besar

saham.

Insinyur BMC telah menerapkan beberapa konsep stamping yang paling kompleks di

industri ini, karena perusahaan telah menetapkan ceruknya sebagai pemasok berkualitas untuk

stamping yang ditarik dalam ke industri otomotif (85 persen dari penjualan) dan peralatan

(15 persen dari penjualan). Pelanggan utama BMC termasuk Ford, General Motors, Honda

Amerika, General Electric, Whirlpool, Amana, dan Maytag. BMC sangat menekankan pada

kualitas dan telah mencapai status Q-1 dari Ford, Penghargaan QSP dari GM, dan

penghargaan kualitas dari Honda, dan diakui sebagai pemasok kelas dunia dalam ceruk

pasarnya.

Memproduksi bagian yang ditarik dalam adalah proses kompleks yang

membutuhkan stempel berulang, masing-masing dengan pasangan die pria/wanita yang

berbeda. Proses ini dilakukan pada mesin press yang berat, menggunakan cetakan yang

sangat kompleks yang mungkin terdiri dari 10 cetakan individu yang dirakit menjadi satu

baris. Gulungan baja dengan lebar dan ketebalan yang sesuai dimasukkan ke salah satu

ujung mesin press. Setelah setiap siklus stamping, mekanisme transportasi presisi

menggerakkan material ke depan dengan jarak yang tepat sehingga bagian yang telah

menyelesaikan satu tahap diposisikan dengan benar pada tahap berikutnya untuk dipukul

oleh cetakan berikutnya pada siklus pers berikutnya. Jadi setiap siklus pers melakukan

operasi pembentukan yang berbeda pada masing-masing dari 10 bagian, dan bagian yang

sudah jadi keluar dari mesin pada akhir setiap siklus.

MASALAH YANG TERJADI

Pada tahun 1989, masalah dalam produksi mulai muncul pada BMC karena adanya

masalah kapasitas yang berkembang dan adanya peralihan pelanggan ke JIT. Hal tersebut

memunculkan adanya perubahan dalam persyaratan pelanggan, sehingga jadwal produksi

harus diubah, yang memaksa adanya perubahan jadwal pada bagian lain, dan orang-orang

produksi tampaknya menghabiskan seluruh waktu mereka untuk melakukan penjadwalan

ulang terkait hal ini. Manajemen BMC memutuskan bahwa jika penjadwalan dapat

dipercepat, maka masalah dapat teratasi. Akibatnya, dibuatlah keputusan dengan membeli

paket perangkat lunak untuk penjadwalan.

Pada tahun 1991, masalah kembali muncul dalam memenuhi jadwal pengiriman,

sehingga BMC harus menolak bisnis baru. Manajemen kembali membuat keputusan untuk

melakukan penjadwalan mesin, sehingga mereka harus membuat keputusan untuk membeli

paket penjadwalan sekali lagi. Dalam memutuskan paket apa yang akan dibeli, Sue Barkley

dan Nancy Shaw melibatkan lebih banyak orang.

Kyle Baxter selaku presiden BMC dan Sue Barkley selaku wakil presiden untuk

hubungan pelanggan sedang melakukan diskusi apakah akan melakukan pembelian pada

paket perangkat lunak manufaktur Sistem Manajemen Efektif yang diusulkan oleh Lucas

Moore selaku Wakil Presiden Manufaktur. Berbagai pengalaman buruk yang diterima

sebelumnya membuat BMC takut untuk melakukan pembelian pada perangkat lunak ini.

Akan tetapi, keberhasilan Sistem Manajemen Efektif dalam pembangunan sistem inilah

yang membuat Barkley terkesan, sehingga terjadilah kebingungan dalam pengambilan

keputusan.

TINDAKAN YANG DIAMBIL Atau TELAH DILAKUKAN

Perusahaan manufaktur Baxter mengadopsi CAD/CAM. Namun, dikarenakan

perusahaan manufaktur Baxter memiliki sedikit pengalaman maka BMC bereksperimen

dengan spreadsheet Lotus, yaitu salah satu aplikasi pertama yang dibuat untuk menghasilkan

penawaran pelanggan dengan menghitung berapa harga yang harus dikenakan untuk suatu

suku cadang berdasarkan perkiraan biaya bahan baku, biaya perkakas, biaya stamping, dan

jumlah yang diharapkan untuk diproduksi.

Memodifikasi sistem perusahaan yang ada yang memungkinkan penerimaan dan

pengiriman data melalui paket yang dibeli oleh perusahaan. Namun, jika sistem yang ada

tidak terintegrasi dengan baik dengan paket yang dibeli, maka sistem tambahan akan

diterapkan untuk menerjemahkan dari satu sistem paket ke sistem lainnya.Dalam upaya

kedua, BMC kembali membeli sistem Penjadwalan, lebih baik dari yang sebelumnya tetapi

masih tidak memenuhi persyaratan. Perusahaan telah kehilangan $270,000 dan harus

menolak pelanggannya karena tidak dapat menerima pesanan baru. Sistem gagal karena

manual penuh kesalahan, jadwal dibuat ulang harus memasukkan ulang semua pesanan,

memakan waktu.

ALTERNATIF SOLUSI YANG BISA DIAJUKAN

BMC telah beberapa kali melakukan pembelian perangkat lunak dari vendor

meskipun akhirnya berjung pada kegagalan. BMC juga sudah memiliki perangkat lunak

buatan mereka sendiri, tetapi manajemen BMC perlu melakukan percepatan penjadwalan

sehingga pada saat itu keputusan yang diambil adalah dengan mulai membeli paket

perangkat lunak. Jadi, menurut kelompok kami, solusi yang dapat dilakukan oleh perusahaan

adalah dengan membuat dan mengembangkan perangkat lunaknya sendiri. Dengan

melakukan pengembangan pada perangkat lunak sendiri, perusahaan akan lebih mengetahui

tentang apa saja yang perusahaan butuhkan. Selain itu biaya yang dikeluarkan juga akan lebih

sedikit dibandingkan dengan membeli perangkat lunak dari vendor, karena adanya tambahan

biaya, yang salah satunya merupakan biaya pemasangan. Lalu, Sistem bawaan perusahaan

lebih andal karena dapat menangani operasi sehari-hari dengan mudah, Integrasi sistem itu

mudah, Staf tidak memerlukan tambahan pelatihan, Biaya lebih murah dibandingkan dengan

membeli sistem baru, dan Sistem dapat dengan mudah dimodifikasi berdasarkan kebutuhan

manufakturnya.

KESIMPULAN

Setiap perusahaan dalam memutuskan apakah akan membuat atau membeli, harus

terlebih dahulu mengetahui apa saja kebutuhan dari perusahaan dan memperhatikan

kemampuan dari karyawan dalam beradaptasi agar memudahkan melakukan pekerjaan.

Perusahaan juga perlu membandingkan biaya apa saja yang dipelrukan dalam membuat

keputusan ini, kaitannya dalam perangkat lunak manufaktur.

Menurut kelompok kami, jika dilihat dari sudut pandang Moore, yang menjadi

keputusan terbaik perusahaan adalah membuat dan mengembangkan perangkat lunaknya

sendiri. Selain karena sistemnya yang sederhana, biaya yang akan perusahaan keluarkan

lebih sedikit dibandingkan ketika melakukan pembelian kepada vendor. Dan jika dilihat dari

segi tenaga kerja, karyawan juga dapat dengan mudah melakukan perubahan sehingga

pekerjaan dapat lebih mudah dilakukan.

Anda mungkin juga menyukai

- BrosurDokumen7 halamanBrosurHudaya KasepBelum ada peringkat

- Contoh Proposal UsahaDokumen15 halamanContoh Proposal UsahaAgus SuyasaBelum ada peringkat

- MANAJEMEN OPERASIONAL Prakiraan ProduksiDokumen14 halamanMANAJEMEN OPERASIONAL Prakiraan ProduksiQueenshopBelum ada peringkat

- Laporan PKL - PT - Telkom IndonesiaDokumen61 halamanLaporan PKL - PT - Telkom Indonesiamaidiana.dualimaBelum ada peringkat

- Laporan Praktek IndustriDokumen81 halamanLaporan Praktek IndustriDesi Arnianti Kriswanto100% (3)

- Rangkuman CH 12 Kelompok Week 11Dokumen25 halamanRangkuman CH 12 Kelompok Week 117 SinsBelum ada peringkat

- Proposal Magang Pt. PLN (Persero) Up3 Kebon JerukDokumen6 halamanProposal Magang Pt. PLN (Persero) Up3 Kebon JerukRoy Sam RetraubunBelum ada peringkat

- Bab 6 SCMDokumen18 halamanBab 6 SCMtalitha almira muharramiBelum ada peringkat

- Tugas Aspek Permodalan Dan Pembiayaan Usaha Dalam Pengelolaan UsahaDokumen14 halamanTugas Aspek Permodalan Dan Pembiayaan Usaha Dalam Pengelolaan UsahaAnonymous 5ero2qBuCC100% (1)

- Tugas Rangkuman Bab 3 SimDokumen5 halamanTugas Rangkuman Bab 3 SimBaso MuhtarBelum ada peringkat

- Conato Bakery Studi Kelayakan BisnisDokumen18 halamanConato Bakery Studi Kelayakan BisnisMuji KuswoyoBelum ada peringkat

- Laporan Kkp1aDokumen84 halamanLaporan Kkp1aRio Al KautsarBelum ada peringkat

- Journal Contoh Perusahaan MyopiaDokumen18 halamanJournal Contoh Perusahaan MyopiaAnton WinarnoBelum ada peringkat

- Operasional - Tugas Week 3Dokumen5 halamanOperasional - Tugas Week 3Raynaldy ArbikusumoBelum ada peringkat

- Analisis Lingkungan InternalDokumen4 halamanAnalisis Lingkungan InternalAmanda CempakaBelum ada peringkat

- Surat Keterangan Magang KerjaDokumen1 halamanSurat Keterangan Magang Kerjaandiye1994Belum ada peringkat

- Laporan Praktikum Manajemen Stratejik (Manajemen UMM)Dokumen26 halamanLaporan Praktikum Manajemen Stratejik (Manajemen UMM)UntungSurapatiBelum ada peringkat

- CH 6 RMK Monalisa Febrianty Lelang A031181339Dokumen10 halamanCH 6 RMK Monalisa Febrianty Lelang A031181339Monalisa FebriantyBelum ada peringkat

- Kelompok 2 - RPS 10 - Manajemen Pemasaran Global C4Dokumen25 halamanKelompok 2 - RPS 10 - Manajemen Pemasaran Global C4naruto sasukeBelum ada peringkat

- Makalah Kelompok 9Dokumen13 halamanMakalah Kelompok 9Leia OrganaBelum ada peringkat

- BAB 1 Penerapan Data Mining Untuk Memprediksi Permintaan Pasar Pada Basis Data Penjualan Produk Makanan Di PT. Indofood Sukses Makmur Menggunakan Metode ClusteringDokumen9 halamanBAB 1 Penerapan Data Mining Untuk Memprediksi Permintaan Pasar Pada Basis Data Penjualan Produk Makanan Di PT. Indofood Sukses Makmur Menggunakan Metode ClusteringAdhe PriyantoBelum ada peringkat

- Resume WebinarDokumen4 halamanResume WebinarUndari SastaBelum ada peringkat

- Supply Chain Management of PT IndomaretDokumen10 halamanSupply Chain Management of PT IndomaretEgita Fanie Lumban ToruanBelum ada peringkat

- Uts Manajemen ResikoDokumen4 halamanUts Manajemen ResikoLisa MulyaniBelum ada peringkat

- Tindakan - Tindakan StrategisDokumen12 halamanTindakan - Tindakan StrategisTarisna AryantiBelum ada peringkat

- Universitas Wijayakusuma Fakultas Ekonomika Dan Bisnis PurwokertoDokumen5 halamanUniversitas Wijayakusuma Fakultas Ekonomika Dan Bisnis PurwokertoSudarsono TeblungBelum ada peringkat

- Manajemen SainsDokumen9 halamanManajemen SainsImalia LyaBelum ada peringkat

- Proses Strategi Dan Perencanaan KapasitasDokumen52 halamanProses Strategi Dan Perencanaan KapasitasAskar GaradBelum ada peringkat

- KLP 9 - New CV Mubarokfood Cipta DeliciaDokumen9 halamanKLP 9 - New CV Mubarokfood Cipta DelicianuriyaBelum ada peringkat

- Tugas AkhirDokumen58 halamanTugas Akhirsepti alfianiBelum ada peringkat

- PROPOSAL SKRIPSI EkaDokumen10 halamanPROPOSAL SKRIPSI EkaekaBelum ada peringkat

- Pengaruh Kualitas Produk, Citra Merek, Harga Dan Promosi Terhadap Keputusan Pembelian Mobil Jenis MPV Merek Toyota Kijang Innova Di SemarangDokumen74 halamanPengaruh Kualitas Produk, Citra Merek, Harga Dan Promosi Terhadap Keputusan Pembelian Mobil Jenis MPV Merek Toyota Kijang Innova Di SemarangMuhamad Naufal DzakyBelum ada peringkat

- Tabel Review JurnalDokumen26 halamanTabel Review JurnalirhamBelum ada peringkat

- Manajemen StrategisDokumen2 halamanManajemen StrategisDimas32Belum ada peringkat

- PENGANGGARAN PERUSAHAAN SMT GASAL 21-22-EksekutifDokumen4 halamanPENGANGGARAN PERUSAHAAN SMT GASAL 21-22-EksekutifTomi -Belum ada peringkat

- Kelompok 7 - 2MA3 - Tugas Diskusi KelompokDokumen7 halamanKelompok 7 - 2MA3 - Tugas Diskusi KelompokRafi Dimitri MaajidBelum ada peringkat

- Kuis I-2015Dokumen1 halamanKuis I-2015riefardBelum ada peringkat

- PKM 1-1Dokumen14 halamanPKM 1-1dinda putriBelum ada peringkat

- Resume Heizer Process StrategyDokumen6 halamanResume Heizer Process StrategyFahrian Sani100% (1)

- Tabel Nilai Perusahaan ManufakturDokumen3 halamanTabel Nilai Perusahaan ManufakturRolly Bagus SentanaBelum ada peringkat

- Makalah KopiDokumen14 halamanMakalah KopiHanifah Albana Nur AdhiniBelum ada peringkat

- Bisnis Plan Kewirausahaan 1Dokumen4 halamanBisnis Plan Kewirausahaan 1Winn WinsolutionBelum ada peringkat

- Narasi Perancangan Organisasi InternasionalDokumen7 halamanNarasi Perancangan Organisasi InternasionalDinda AmeliaBelum ada peringkat

- Sufarm-IPB Manajemen Rantai PasokDokumen18 halamanSufarm-IPB Manajemen Rantai PasokRESTY KURNIA ILAHIBelum ada peringkat

- Penyusunan Anggaran Bahan BakuDokumen18 halamanPenyusunan Anggaran Bahan BakuYUSUF CHRISTIANOBelum ada peringkat

- 10 TahunbrDokumen177 halaman10 TahunbrFitri Noor PermatasariBelum ada peringkat

- Makalah Etika Bisnis PT NissanDokumen12 halamanMakalah Etika Bisnis PT NissanResty Putri DevaniBelum ada peringkat

- Kasus PerjanjianDokumen10 halamanKasus PerjanjianasepBelum ada peringkat

- Makalah e Business Pert.14 DikonversiDokumen12 halamanMakalah e Business Pert.14 DikonversiFachri ArfansyahBelum ada peringkat

- Case Study: DellDokumen5 halamanCase Study: DellMaya SariBelum ada peringkat

- Yana Mayiliana - Tugas Individu - PPT Analisis SWOT PT - GramediaDokumen19 halamanYana Mayiliana - Tugas Individu - PPT Analisis SWOT PT - GramediaYana Mayiliana sianiparBelum ada peringkat

- P4 - Konfigurasi Jaringan Supply ChainDokumen42 halamanP4 - Konfigurasi Jaringan Supply ChainmkemalnstBelum ada peringkat

- Company ProfileDokumen21 halamanCompany ProfileBin SafinBelum ada peringkat

- Laporan PKL Pt. GRLJ (Repaired)Dokumen46 halamanLaporan PKL Pt. GRLJ (Repaired)kalimatus sa’diyahBelum ada peringkat

- Aplikasi Supply Chain Management Untuk Pengelolaan Distribusi AyamDokumen12 halamanAplikasi Supply Chain Management Untuk Pengelolaan Distribusi Ayamlaila fauziahBelum ada peringkat

- Tugas MatrixDokumen3 halamanTugas MatrixIndra100% (1)

- STP J-CoDokumen5 halamanSTP J-CoFebriand Charineizar CtBelum ada peringkat

- Matrix TowsDokumen2 halamanMatrix TowsDimas PamungkasBelum ada peringkat

- Analisis Studi Kasus 3 - Kelompok 13Dokumen5 halamanAnalisis Studi Kasus 3 - Kelompok 13Fatih ElmafazaBelum ada peringkat

- Analisis Kasus 3 - Kelompok Analisis Kasus 3Dokumen9 halamanAnalisis Kasus 3 - Kelompok Analisis Kasus 3Mohammad Wildan AldiansyahBelum ada peringkat